Какие основные процессы протекают при ручной электродуговой сварке покрытым электродом

Обновлено: 18.05.2024

Ручная дуговая сварка покрытыми электродами представляет собой дуговую сварку с использованием покрытых электродов, с их ручной подачей сварщиком в зону сварки и перемещением дуги вдоль соединяемых кромок. В результате расплавления кромок металла и плавления электродного стержня происходит образование сварного шва.

Источник нагрева – электрический разряд (сварочная дуга) между деталью и электродом, происходящий при прохождении электрического тока в среде, заполненной воздухом или газом.

Процесс требует защиты сварочной ванны от внешнего воздействия газов воздуха во избежание их проникновения в расплавленный металл, что может привести к ухудшению качества шва. Одним из видов защиты зоны дуги является применение покрытых электродов.

- универсальность;

- простота;

- возможность сварки в любом положении в пространстве и труднодоступном месте.

К недостаткам относятся зависимость качества работы от квалификации сварщика и невысокая производительность процесса.

Где применяется

Метод применяется для изготовления металлических конструкций в сферах:

Способ распространен при ремонте различных изделий и элементов.

Виды и характеристика покрытых электродов

Элемент имеет вид металлического стержня с покрытием. Для обмазки его поверхности используют порошок из смеси разных составляющих. Технологические качества покрытого электрода зависят от состава покрытия и качества его нанесения.

Стержни классифицируют по нескольким признакам.

По назначению:

- У – для соединения углеродистых и низколегированных сталей.

- Л – конструкционных сталей с легирующими добавками.

- Т – легированных теплоустойчивых сталей.

- В – высоколегированных сталей со специфическими свойствами.

По толщине обмазки: тонкая, средняя, толстая и особо толстая.

По видам покрытия:

Кислые (А)

- руды и материалы с большим содержанием кислорода (гранит, гематит) – обеспечивают шлаковую защиту;

- ферросплавы – восстанавливают железо из оксидов и удаляют кислород;

- примеси органической природы (декстрин, крахмал) – газовая защита.

Сварку такими электродами можно проводить во всех положениях с постоянным и переменным источниками питания.

Не применяется в стесненных условиях.

Основные (Б)

В состав обмазки входят:

Назначение – сварка в любом положении постоянным током. Применение переменного тока требует добавления в покрытие стабилизаторов.

Основные электроды используют для сварки конструкций ответственного назначения из легированных и низкоуглеродистых сталей и деталей с большим сечением.

С целлюлозным покрытием (Ц)

Электроды подходят для сварки постоянным током в любом пространственном расположении.

Их часто применяют для соединения стыков трубопроводов.

Рутиловые (Р)

В состав входят:

- рутиловый концентрат (оксид титана);

- карбонаты кальция (мусковит, мрамор, тальк, магнезит, целлюлоза, ферросплавы).

Электроды применяют для соединения низкоуглеродистых сталей током переменным и постоянным в любом размещении в пространстве.

Необходимое оборудование

Метод требует наличия:

- Источника питания (сварочный трансформатор).

- Ограничителя напряжения.

- Сварочного кабеля.

- Балластного реостата.

- Рабочего стола.

- Держателя электрода.

- Пусковой аппаратуры.

- Приспособлений для сварки и сборки.

Помимо основного оборудования, необходимы: светофильтры, щитки и шлемы, одежда и инструмент сварщика.

Технология сварки

По положению в пространстве швы бывают таких видов:

Друг от друга они отличаются углами, под которыми расположена поверхность свариваемого элемента. Качество формирования шва зависит от угла наклона электрода к направлению сварки и свариваемому изделию.

Нижние швы

Стыковой шов, выполняемый в нижнем положении, получается качественным. Технология его выполнения несложная.

Чтобы сварщику четко видеть зону соединения, наложение валика рекомендуется выполнять по направлению к себе или слева направо. Ширина валика, отвечающая 3-4 диаметрам электрода, считается нормальной.

Однопроходная сварка с v-образной разделкой кромок проводится способом поперечных колебаний электрода на полную ширину. Дуга должна перемещаться со скоса кромок на участок необработанной плоскости металла. Трудность может заключаться в обеспечении по всей длине равномерности проварки шва. Сварка такого шва несколькими проходами лучше обеспечивает провар первого слоя.

Швы с х- или u-образной разделками кромок выполняются аналогично. Отличие – каждый последующий шов накладывают навстречу предыдущему. Сварка нижних стыковых соединений преимущественно выполняется на съемной медной или стальной подкладке. В местах поворота шов заваривается без отрыва дуги.

Угловое соединение в нижнем положении выполняется способами «в симметричную» или «несимметричную лодочку». Для качественного выполнения работы сварку ведут стержнем с опиранием козырька на кромки. При выполнении углового соединения наклонным электродом рекомендуется применять технику «углом назад».

Соединение без скоса кромок производится одним слоем поперечными движениями стержня «треугольником». Угловой шов нахлесточного соединения производится в один слой электродом диаметром до 5 мм.

Вертикальные

Техника формирования стыковых и угловых швов – снизу вверх. Вначале создается металлическая горизонтальная площадка, сечение которой равно сечению материала шва. Движения электродом – поперечные, треугольником. При проварке корня шва рекомендуется задерживать горение дуги. Наибольший провар корня достигается при перпендикулярном положении стержня к вертикальной оси.

Сварка с применением электродов большого диаметра и высоких значений тока затруднительна по причине стекания металла и плохого формирования шва. В связи с этим используют электроды до 4-5 мм диаметром. Сварочный ток по сравнению с нижней сваркой понижается на 10%.

Вертикальную сварку в направлении сверху вниз выполняют электродами, которые дают тонкий слой шлака (целлюлозные, пластмассовые покрытия органического типа).

Потолочные

Из-за возможного вытекания жидкого металла из ванны сварка потолочных швов трудоемка. По этой причине работы выполняются короткой дугой. Характерные моменты потолочной сварки:

- снижение на 15-20% сварочного тока по сравнению с нижним положением;

- для сварки металла толщиной 8 мм и более применяют многопроходные швы;

- диаметр электродов составляет 3-4 мм;

- возможно использование метода с опиранием на покрытие стержня.

Горизонтальные

Выполнение стыковых горизонтальных швов по сравнению с вертикальными более затруднительно.

Во время работы жидкий металл из ванны вытекает на нижнюю кромку. Поэтому требуется скос верхней кромки. На нижней кромке возбуждается дуга, после чего электрод перенаправляется на верхнюю кромку.

Такие швы можно выполнять стержнем, расположенным вертикально, и углом назад, углом вперед.

Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытым электродом это – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, защита сварочной ванны обеспечивается расплавлением и разложением компонентов покрытия.

Сварка покрытыми электродами наиболее распатроненный в России способ сварки, занимает самый большой объем в сравнении другими методов сварки. Способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва .

Качество сварных соединений, выполненных ручной дуговой сваркой нельзя гарантировать без строгого соблюдения технологии сварки и операционного контроля за всеми процессами. Начиная от входного контроля материалов сварочных и основных, проверки квалификации сварщиков, соблюдения режимов сварки и окончательного контроля готового сварного соединения.

РД – ручная дуговая сварка;

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

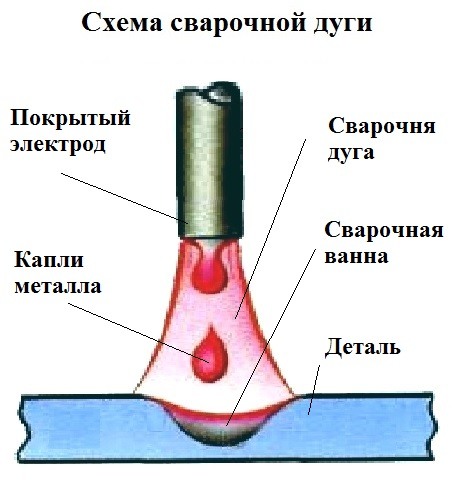

Сущность ручной дуговой сварки покрытыми электродами

При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи.

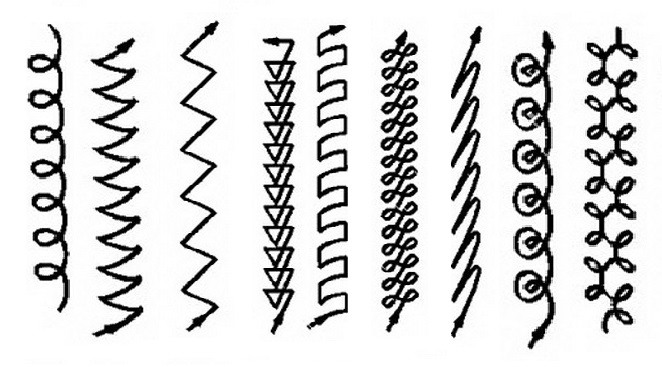

В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва.

Движения покрытым электродом при сварке

В процессе ручной дуговой сварке происходит плавление покрытия и электродной металлической проволоки. Расправляющееся покрытие образует шлак и выделяются газы. Шлак обволакивает капли расплавленного металла, появляющиеся при плавлении стержня электрода. В ванне шлак всплывая на ее поверхность, образует защитный слой, предохраняющий металл от взаимодействия с атмосферным воздухом. Кроме того, поднимаясь на поверхность сварочной ванны, шлак очищает расплавленный металл от вредных примесей. Образующиеся при расплавлении покрытия сварочные газы вытесняют воздух из зоны сварки и, тем самым, защищают сварочную ванну от взаимодействия с кислородом и азотом.

Жидкий шлак затвердевает и образует на поверхности шва твердую шлаковую корку, которая удаляется после сварки. То есть, компоненты входящие в покрытие сварочного электрода обеспечивает защиту сварочной ванны и застывающего металла сварного соединения от реакций с атмосферными газами и очистку металла в процессе химических реакций происходящих в сварочной ванне.

Покрытыми электродами применяют для сварки сталей, чугунов и цветные металлов различной толщины. Так же покрытые электроды используется для наплавки с целью восстановление изношенных деталей и получения покрытий со специальными свойствами главным образом антикоррозионных и износостойких.

Перемещение сварочного электрода вдоль сварного шва и его подачу в зону сварке по мере его расплавления производит сварщик. В связи с этим стабильность процесса и качество сварки зависит от квалификации сварщика и его зрительно моторной координации, так как изменятся длина дуги, наклон электрода, скорость его перемещения, что приводит к изменению параметров режима — напряжения дуги и силы сварочного тока. При ручной дуговой сварке покрытыми электродами для обеспечения стабильности режимов сварки используют источники сварочного тока с крутопадающими вольт-амперными характеристиками.

Преимущества ручной дуговой сварки:

- применение ручной возможно в различных, самых неудобных пространственных положениях;

- сварки может производится в трудно доступных местах;

- универсальность способа, возможность сваривать изделия различной конфигурации;

- применимость к широкому диапазоны различных марок сталей;

- высокая мобильность.

Недостатки способа:

- мало высококвалифицированных сварщиков;

- невозможно гарантировать качество сварного соединения;

- невысокая производительность сварки;

- неблагоприятные условия труда.

Рациональные области применения:

- сварка металлоконструкций, трубопроводов;

- рационально использовать при сварка коротких швов.

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

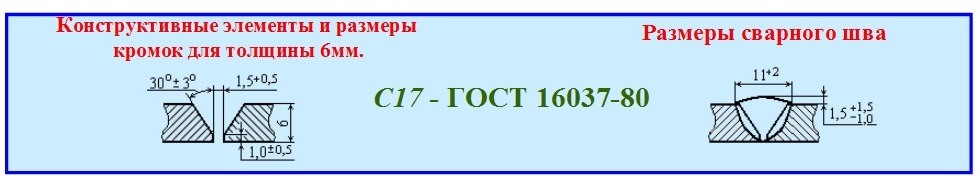

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

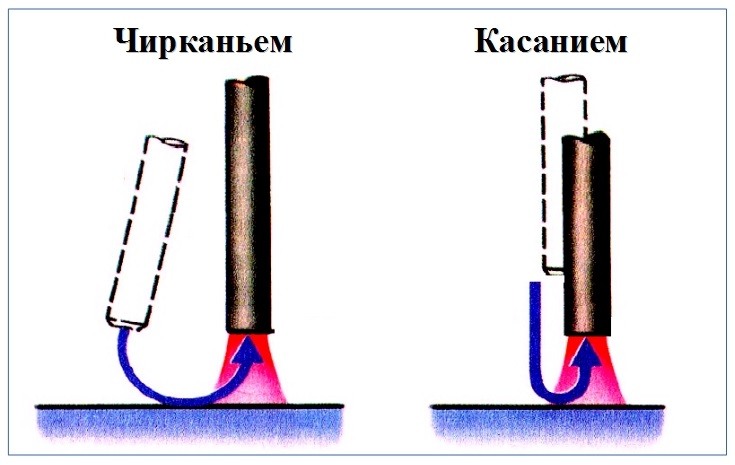

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.

Сварку можно вести слева направо, справа налево,

от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Число слоев шва при сварке

Толщина отдельного слоя не должна превышать 3…5 мм. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла.

Количество слоев шва при сварке стыковых и уголовных соединений:

О технике ручной дуговой сварки читайте в статье Техника ручной дуговой сварки покрытыми электродами

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Техника ручной дуговой сварки покрытыми электродами

Сварочная дуга возбуждается от прикосновением электрода к детали. Происходит короткое замыкание, конец электрода нагревается до высокой температуры. После отрыва электрода от изделия происходит ионизация газового промежутка и загорается сварочная дуга.

Зажигание сварочной дуги можно производить двумя основными способами. Тычком — электродом прикасаются к свариваемой детали и быстро отводят назад, на расстояние в несколько миллиметров, как правило равное диаметру электрода. Этот способ наиболее простой, но имеется большая вероятность «прилипания» электрода если сварщик не успел своевременно отвезти электрод от поверхности металла. Чирканьем — электродом как спичкой чиркают по металлу и также быстро отводят на расстояние в несколько миллиметров. Конец электрода трется о металл и во время движения возбуждается сварочная дуга. Недостаток этого метода в сложности точно попасть в разделку шва или ранее наплавлены валик. Как известно зажигать дугу на основном металле нельзя.

Способы зажигание сварочной дуги

Важно! Контакт электрода с металлом должен быть кратковременным иначе электрод «прилипнет». Отрывать приплавившейся сварочный электрод нужно, резким, сильным движением поворачивая его в стороны. Сварочный электрод нельзя отводить слишком далеко от свариваемого материла иначе дуга не зажжется.

Перемещение дуги должно производится так чтобы обеспечить расплавление свариваемых кромок и плотное формирование сварного шва. Это возможно при поддержания необходимой длины дуги и правильной техники сварки.

Длина сварочной дуги

Длина дуги являться важным теологическим параметром процесса сварки. От нее зависит качество формирования шва, защита сварочной ванны, величина разбрызгивание металла, величина тепловложения.

Сварочная дуга

В зависимости от вида покрытия электродов в процессе сварки необходимо поддерживать дугу определенного размера. Как правило от 0,5 до 1,5 диаметра покрытого электрода. При сварке электродами с основным видом покрытия следует производить сварку на как можно короткой дуге, не более диаметра электрода. При сварке слишком длинной дугой, процес горение становится неустойчивым, идет сильное разбрызгивание металла, ухудшаться защита сварочной ванны. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, а при сварке покрытыми электродами с основным видом покрытия приводит к образованию пор. При короткой дуге обеспечивается мелко капельный перенос металла, что обеспечивает более качественный процесс сварки. Поддержание сварочной дуги нужной длины один из ключевых показателей техники сварки.

Движение электрода при ручной дуговой сварке

Во время сварки электрод движется в трех направлениях.

Первое – подача электрода в сварочную ванну. По мере плавления электрода его длина уменьшается, а длина дуги увеличивается. Для поддержания заданной длины дуги электрод равномерно двигают вдоль оси в сварочную ванну. Таким образом поддерживается определенная длина дуги. Важность контроля длины дуги рассмотрено выше.

Второе – движение электрода вдоль свариваемых кромок. Скорость перемещения выбирается сварщиков в зависимости от величины сварочного тока, толщины металла и диаметра электрода по мере заполнения разделки.

Третье – поперечные колебания электрода, производится для заполнения разделки по ширине шва. От техники этих движений зависит формирование шва, отсутствие дефектов, несплавлений и подрезов.

Все три движения образуют определенную траекторию перемещения электрода. В зависимости от толщины металла, пространственного положения и двигательных навыков сварщика траектории движения электрода могут быть различны

Траектория движения электродом

Техника ручной дуговой сварки в различных пространственных положениях

В зависимости от пространственного положения сварного шва приемы сварки и техника будут отличаться

Сварка в нижнем положении

Сварка в нижнем положении наиболее удобна и проста. В таком положении могут варить сварщики не высокой квалификации. Поэтому при сборке по возможности детали и конструкции следует располагать так, чтобы сварка выполнялась в нижнем положении Шов в таком положении хорошо формируется, жидкий металл не вытекает из сварочный ванны, шлак хорошо вплывает защищая металл.

Сварка в вертикальном и горизонтальном положении

Сварка в вертикальном и горизонтальном положении сложнее и техника ее ведения отличается от нижнего. Расплавленный метал под действием силы тяжести начинает растекаться и вытекать из сварочной ванны. Для недопущения вытекания металла сварку ведут с поперечными колебаниями электрода, на как можно короткой дуге с уменьшив значение сварочного тока. Важно, удерживать сварочную ванну не большого размера, потому что жидкий металл удерживается только за счет сил поверхностного натяжения и при слишком большой сварочной ванне вытечет. Для этого сварку ведут как правило ниточными валиками, ширина валиков не должна превышать 2 — 3 диаметра электрода.

Сварка вертикальных швов возможно производить на подъем и сварку вниз. Сварка снизу вверх предпочтительней так обеспечивает более глубокое проплавление и удобней формировать шов наплавляя металл на ранее застывший. При сварке сверху вниз швы получатся визуально более красивыми но возникает большая вероятность несплавлений и наплывов. На спуск применяют сварку только для деталей небольшой толщины.

Сварка в потолочном положении

Сварка в потолочном положении наиболее неудобная ее доверяют только сварщикам высокой квалификации. Сварка ведут как можно короткой дугой для обеспечения мелкокапельного переноса металла, электродами диаметром три миллиметра. Кроме того при сварке в потолочном положении нужно следить, чтобы шлак выходил из расплавленного металла. Также как и при сварке горизонтальных и вертикальных швов, нельзя допускать слишком большой сварочной ванны иначе удержать ее не удастся .

Технология и режимы ручной дуговой сварки, подробней раскрыты в статье Ручная дуговая сварка покрытыми электродами

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов. Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров.

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Ручная дуговая сварка (ММА) - это процесс дуговой сварки, при котором используется дуга, горящая между покрытым электродом и сварочной ванной. Покрытый электрод представляет собой металлический стержень, на который нанесено покрытие.

Ручная дуговая сварка покрытыми электродами (MMA, SMAW) в зимних условиях

Зимой ручная дуговая сварка покрытыми электродами (MMA, SMAW) затруднена, так как мешают погодные условия. Во время низких температур свойства стали изменяются, поэтому качественно выполнить сварочный шов трудно.

Иллюстрированное пособие сварщика

Пособие предназначено для теоретической подготовки, повышения квалификации и переаттестации рабочих следующих профессий:

- газосварщик;

- электрогазосварщик;

- электросварщик ручной сварки

Пособие может быть использовано при подготовке и обучении рабочих следующих профессий:

- газорезчик;

- контролер сварочных работ;

- наладчик сварочного и газоплазморезательного оборудования;

- оператор проекционной аппаратуры и газорезательных машин;

- электровибронаплавщик;

- электросварщик на автоматических и полуавтоматических машинах

Юхин Н.А. Выбор сварочного электрода

Пособие содержит необходимые сведения о классификации, конструкции отечественных покрытых электродов для ручной дуговой сварки, а также об их условных обозначениях. Приведен перечень электродов наиболее распространенных типов и марок (около 220 наименований) с указанием их технических характеристик и назначения. Даны краткие рекомендации по выбору электродов для сварки различных сталей, металлов и сплавов, а также резки и наплавки.

В пособие, кроме того, включены таблицы для расчета требуемого количества электродов и данные о примерном соответствии отечественных электродов зарубежным.

Юхин Н.А. Ручная сварка при сооружении и ремонте трубопроводов пара и горячей воды

В иллюстрированном пособии изложены принципы и особенности ручной дуговой сварки трубопроводов пара и горячей воды покрытым электродом, аргонодуговой сварки вольфрамовым электродом и газовой сварки ацетиленокислородным пламенем. Содержатся сведения о технологии и технике сварки трубопроводов, их ремонте с помощью сварки. Пособие рассчитано на электросварщиков ручной сварки и газосварщиков, занятых сооружением и ремонтом трубопроводов пара и горячей воды

Колебательные движения конца электрода при ручной дуговой сварке покрытыми электродами (MMA, SMAW) вертикальных швов (видео)

В видео рассматриваются различные виды колебательных движений конца электрода при ручной дуговой сварке вертикальных швов покрытыми электродами марки АНО-21 диаметром 3 мм.

Техника сварки трубы диаметром 57 мм в неповоротном положении ручной дуговой сваркой покрытыми электродами (видео)

Посмотрев данное видео, Вы познакомитесь с техникой сварки трубы диаметром 57 мм в неповоротном положении ручной дуговой сваркой покрытыми электродами ( MMA ,

Ручная дуговая сварка покрытыми электродами (MMA, SMAW) трубы диаметром 57 миллиметров свариваемой с поворотом (видео)

Ручная дуговая сварка покрытыми электродами (MMA, SMAW) трубы диаметром 57 миллиметров свариваемой с поворотом.

Ручная дуговая сварка покрытыми электродами (MMA, SMAW) труб в труднодоступных местах (видео)

В видео показана техника ручной дуговой сварки покрытыми электродами (MMA, SMAW) труб в труднодоступных местах (в углу под потолком).

Ручная дуговая сварка покрытыми электродами (MMA, SMAW) горизонтального стыка трубы в труднодоступном месте (видео)

В видео показана техника ручной дуговой сварки покрытыми электродами (MMA, SMAW) горизонтальных стыков труб в труднодоступных местах (в углу).

Электрическая дуга

Электрическая сварочная дуга – это длительный электрический разряд в плазме, которая представляет собой смесь ионизированных газов и паров компонентов защитной атмосферы, присадочного и основного металла.

Дуга получила свое название от характерной формы, которую она принимает при горении между двумя горизонтально расположенными электродами; нагретые газы стремятся подняться вверх и этот электрический разряд изгибается, принимая форму арки или дуги.

С практической точки зрения дугу можно рассматривать как газовый проводник, который преобразует электрическую энергию в тепловую. Она обеспечивает высокую интенсивность нагрева и легко управляема посредством электрических параметров.

Общей характеристикой газов является то, что они в нормальных условиях не являются проводниками электрического тока. Однако, при благоприятных условиях (высокая температура и наличие внешнего электрического поля высокой напряженности) газы могут ионизироваться, т.е. их атомы или молекулы могут освобождать или, для электроотрицательных элементов наоборот, захватывать электроны, превращаясь соответственно в положительные или отрицательные ионы. Благодаря этим изменениям газы переходят в четвертое состояние вещества называемого плазмой, которая является электропроводной.

Возбуждение сварочной дуги происходит в несколько этапов. Например, при сварке МИГ/МАГ, при соприкосновении конца электрода и свариваемой детали возникает контакт между микро выступами их поверхностей. Высокая плотность тока способствует быстрому расплавлению этих выступов и образованию прослойки жидкого металла, которая постоянно увеличивается в сторону электрода, и в конце концов разрывается.

В момент разрыва перемычки происходит быстрое испарение металла, и разрядный промежуток заполняется ионами и электронами возникающими при этом. Благодаря тому, что к электроду и изделию приложено напряжение электроны и ионы начинают двигаться: электроны и отрицательно заряженные ионы - к аноду, а положительно заряженные ионы – к катоду, и таким образом возбуждается сварочная дуга. После возбуждения дуги концентрация свободных электронов и положительных ионов в дуговом промежутке продолжает увеличиваться, так как электроны на своем пути сталкиваются с атомами и молекулами и "выбивают" из них еще больше электронов (при этом атомы, потерявшие один и более электронов, становятся положительно заряженными ионами). Происходит интенсивная ионизация газа дугового промежутка и дуга приобретает характер устойчивого дугового разряда.

Через несколько долей секунды после возбуждения дуги на основном металле начинает формироваться сварочная ванна, а на торце электрода – капля металла. И спустя еще примерно 50 – 100 миллисекунд устанавливается устойчивый перенос металла с торца электродной проволоки в сварочную ванну. Он может осуществляться либо каплями, свободно перелетающими дуговой промежуток, либо каплями, которые сначала образуют короткое замыкание, а затем перетекают в сварочную ванну.

Электрические свойства дуги определяются процессами, протекающими в ее трех характерных зонах – столбе, а также в приэлектродных областях дуги (катодной и анодной), которые находятся между столбом дуги с одной стороны и электродом и изделием с другой.

Для поддержания плазмы дуги при сварке плавящимся электродом достаточно обеспечить ток от 10 до 1000 ампер и приложить между электродом и изделием электрическое напряжение порядка 15 – 40 вольт. При этом падение напряжения на собственно столбе дуги не превысит нескольких вольт. Остальное напряжение падает на катодной и анодной областях дуги. Длина столба дуги в среднем достигает 10 мм, что соответствует примерно 99% длины дуги. Таким образом, напряженность электрического поля в столбе дуги лежит в пределах от0,1 до 1,0 В/мм. Катодная и анодная области, напротив, характеризуются очень короткой протяженностью (около 0.0001 мм для катодной области, что соответствует длине свободного пробега иона, и 0.001 мм для анодной, что соответствует длине свободного пробега электрона). Соответственно, эти области имеют очень высокую напряженность электрического поля (до 104 В/мм для катодной области и до 103 В/мм для анодной).

Экспериментально установлено, что для случая сварки плавящимся электродом падение напряжения в катодной области превышает падение напряжения в анодной области: 12 – 20 В и 2 – 8 В соответственно. Учитывая то, что выделение тепла на объектах электрической цепи зависит от тока и напряжения, то становится понятным, что при сварке плавящимся электродом больше тепла выделяется, в той области, на которой падает больше напряжения, т.е. в катодной. Поэтому при сварке плавящимся электродом используется, в основном, обратная полярность подключения тока сварки, когда катодом служит изделие для обеспечения глубокого проплавления основного металла (при этом положительный полюс источника питания подключают к электроду). Прямую полярность используют иногда при выполнении наплавок (когда проплавление основного металла, напротив, желательно чтобы было минимальным).

В условиях сварки ТИГ (сварка неплавящимся электродом) катодное падение напряжения, напротив, значительно ниже анодного падения напряжения и, соответственно, в этих условиях больше тепла выделяется уже на аноде. Поэтому при сварке неплавящимся электродом для обеспечения глубокого проплавления основного металла изделие подключают к положительной клемме источника питания (и оно становится анодом), а электрод подключают к отрицательной клемме (таким образом, обеспечивая еще и защиту электрода от перегрева).

При этом, независимо от типа электрода (плавящийся или неплавящийся) тепло выделяется, в основном, в активных областях дуги (катодной и анодной), а не в столбе дуги. Это свойство дуги используется для того, чтобы плавить только те участки основного металла, на которые направляется дуга.

Те части электродов, через которые проходит ток дуги, называют активными пятнами (на положительном электроде – анодным, а на отрицательном – катодным пятном). Катодное пятно является источником свободных электронов, которые способствуют ионизации дугового промежутка. В то же время к катоду устремляются потоки положительных ионов, которые его бомбардируют и передают ему свою кинетическую энергию. Температура на поверхности катода в области активного пятна при сварке плавящимся электродом достигает 2500 … 3000 °С.

Строение дуги

Lк - катодная область; Lа - анодная область (Lа = Lк = 10 -5 -10 -3 см); Lст - столб дуги; Lд - длина дуги; Lд = Lк + Lа + Lст

К анодному пятну устремляются потоки электронов и отрицательно заряженных ионов, которые передают ему свою кинетическую энергию. Температура на поверхности анода в области активного пятна при сварке плавящимся электродом достигает 2500 … 4000°С. Температура столба дуги при сварке плавящимся электродом составляет от 7 000 до 18 000°С (для сравнения: температура плавления стали равна примерно 1500°С).

Влияние на дугу магнитных полей

При выполнении сварки на постоянном токе часто наблюдается такое явление как магнитное. Оно характеризуется следующими признаками:

- столб сварочной дуги резко откланяется от нормального положения;

- дуга горит неустойчиво, часто обрывается;

- изменяется звук горения дуги - появляются хлопки.

Магнитное дутье нарушает формирование шва и может способствовать появлению в шве таких дефектов как непровары и несплавления. Причиной возникновения магнитного дутья является взаимодействие магнитного поля сварочной дуги с другими расположенными близко магнитными полями или ферромагнитными массами.

Столб сварочной дуги можно рассматривать как часть сварочной цепи в виде гибкого проводника, вокруг которого существует магнитное поле.

В результате взаимодействия магнитного поля дуги и магнитного поля, возникающего в свариваемой детали при прохождении тока, сварочная дуга отклоняется в сторону противоположную месту подключению токопровода.

Влияние ферромагнитных масс на отклонение дуги обусловлено тем, что вследствие большой разницы в сопротивлении прохождению магнитных силовых линий поля дуги через воздух и через ферромагнитные материалы (железо и его сплавы) магнитное поле оказывается более сгущенным со стороны противоположной расположению массы, поэтому столб дуги смещается в сторону ферромагнитного тела.

Магнитное поле сварочной дуги увеличивается с увеличением сварочного тока. Поэтому действие магнитного дутья чаще проявляется при сварке на повышенных режимах.

Уменьшить влияние магнитного дутья на сварочный процесс можно:

- выполнением сварки короткой дугой;

- наклоном электрода таким образом, чтобы его торец был направлен в сторону действия магнитного дутья;

- подведением токоподвода ближе к дуге.

Уменьшить эффект магнитного дутья можно также заменой постоянного сварочного тока на переменный, при котором магнитное дутье проявляется значительно меньше. Однако необходимо помнить, что дуга переменного тока менее стабильна, так как из-за смены полярности она погасает и зажигается вновь 100 раз в секунду. Для того, чтобы дуга переменного тока горела стабильно необходимо использовать стабилизаторы дуги (легкоионизируемые элементы), которые вводят, например, в покрытие электродов или во флюс.

Читайте также: