Какое расстояние должно быть между точками сварки

Обновлено: 04.10.2024

Для ремонта кузова используются следующие виды сварки:

Сварка полуавтоматом применяется для устранения трещин и разрывов в кузове, дуговая ручная сварка используется, когда неважна эстетичность шва, а газовая – для сварки толстостенных элементов (свыше 3 мм).

Точечная сварка кузова

Метод точечной сварки основан на кратковременном пропускании большого тока через детали кузова, соединенные внахлест, при этом в месте сжатия поверхностей деталей металл расплавляется и перемешивается, формируя сварное соединение. Точечная сварка позволяет получить прочное соединение быстро, без перегрева кузовных элементов и без разбрызгивания окалины и продуктов горения флюса.

Необходимое оборудование и подготовка к сварке

Для точечной сварки кузова потребуется следующее оборудование:

Заплатки необходимы для сварки элементов кузова на стыке или при устранении трещин и щелей, так как точечная сварка соединяет только плоские листы металла, расположенные внахлест.

Перед проведением сварки нужно тщательно очистить свариваемые поверхности от ржавчины и грязи металлическими щетками, после чего снять оксидную пленку наждачной бумагой со средним и мелким зерном. Дополнительно можно обезжирить поверхности ацетоном или бензином, предварительно обесточив кузов.

Заплатки зачищают аналогичным способом, после чего между свариваемыми деталями перед их закреплением наносится токопроводящий грунт. Он выполняет роль легирующей и укрепляющей сварное соединение добавки, которая не удаляется после сварки и остается между деталями.

Подготовка аппарата заключается в проверке его работоспособности, установке заземления, зачистке медных электродов и установке параметров сварки.

Выбор режима

Режим точечной сварки определяется следующими параметрами:

Сила тока для сварки выбирается в зависимости от режима проварки (мягкого или жесткого). Жесткая сварка проводится под большими токами с высокой скоростью, но при этом меньше надежность соединения, а при мягкой проварке небольшими токами площадь сваривания больше, но процесс занимает больше времени.

Рассчитать ток для точечной сварки можно по формуле:

I = j * F, где:

- I – сила тока;

- j – плотность тока (200-400 А/кв. мм);

- F – площадь электрода, которая вычисляется по его диаметру D, зависящему от толщины свариваемых листов q (в мм) следующим образом: D=2 * q + 3.

Также силу тока можно вычислить по толщине детали кузова напрямую: I = 6500 * q (формула получена эмпирическим путем и подходит для деталей с толщиной до 3 мм).

Время подачи импульса рассчитывается как 0,8 * q и регулируется специальным таймером на сварочном аппарате или вручную – длительностью нажатия на рукоятку. Кроме того, на рукоятке есть регулятор силы давления, сообщающегося деталям в момент подачи импульса при нажатии. Высокое давление применяется при больших токах, а при малых токах и времени подачи импульса дольше 1,5 секунд силу давления лучше снизить, чтобы не допустить образования отверстия в месте сварки.

Описание технологии процесса

Процесс точечной сварки кузова включает следующие шаги:

- Зачистка и промазывание поверхности кузова грунтовкой.

- Закрепление деталей и заплаток между собой.

- Нанесение разметки вдоль линии сварки.

- Закрепление деталей одинарными точками проварки по периметру линии сварки.

- Проварка деталей в соответствии с разметкой.

- Проверка прочности соединения.

- Зачистка точек сварки (при необходимости).

Перед закреплением зачищенных деталей их плоскости в месте нахлеста необходимо подогнать друг к другу для максимально большей площади соприкосновения, подгонка и выправление тонких элементов кузова выполняется ударами киянки с подкладыванием твердого основания для ударов, а правка наружной поверхности осуществляется выпрямляющими болтами.

Нанесение разметки заключается в обозначении маркером точек проварки вдоль линии соединения деталей. Оптимальное расстояние между точками сварки – 15-30 мм по длине линии сварки и дополнительные точки проварки ставятся между основными, но отстоящими от линии их соединения на 10-15 мм: они провариваются после прихватки деталей по всей линии через одну отмеченную точку.

После соединения каждых 10-15 точек аппарату нужно давать отдых 2-3 минуты, чтобы не допустить перегрева и деформации медных электродов. При нехватке времени используются сменные электроды, используемые во время остывания горячих электродов. Во время отдыха аппарата медные электроды нужно проходить шкуркой с мелким зерном, удаляя окисную пленку и примеси.

Места соединения должны иметь круглую или овальную форму и металлический блеск. Черные круги в точках сварки свидетельствуют о чрезмерном времени подачи импульса. Если в местах проварки имеются мелкие отверстия или по краям наблюдается истончение металла, то нужно уменьшать силу давления и силу тока сварки, немного увеличив время подачи импульса.

Проверять качество соединения необходимо после остывания деталей – через 5-10 минут после сварки. В местах сварки, где на кузов имеется повышенная динамическая нагрузка (например, при сварке боковых частей вдоль рессор), лучше оценить толщину точки проварки микрометром, ее величина не должна быть меньше 1,2 от толщины одной свариваемой детали или заплатки. Если требуется герметичность шва, то между точками проварки после их остывания наносится герметик.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНТАКТНАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

ГОСТ 15878 - 79

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| КОНТАКТНАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ Конструктивные элементы и размеры Resistance welding. Welded joints. Design elements and dimensions | ГОСТ 15878 - 79 Взамен ГОСТ 15878 - 70 |

Постановлением Государственного комитета СССР по стандартам от 28 мая 1979 г. № 1926 срок действия установлен

с 01.07.80

до 01.07.85

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт устанавливает конструктивные элементы и размеры расчетных сварных соединений из сталей, сплавов на железоникелевой и никелевой основах, титановых, алюминиевых, магниевых и медных сплавов, выполняемых контактной точечной, рельефной и шовной сваркой.

Стандарт не распространяется на сварные соединения, выполняемые контактной сваркой без расплавления металла.

2. В стандарте приняты следующие обозначения способов контактной сварки:

Кт - точечная;

Кр - рельефная;

Kш - шовная.

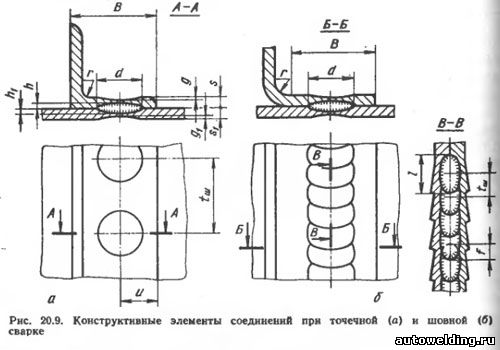

Для конструктивных элементов сварных соединений приняты следующие обозначения:

s и s1 - толщина детали;

d - расчетный диаметр литого ядра точки или ширина литой зоны шва;

h и h1 - величина проплавления;

g и g1 - глубина вмятины;

t - расстояние между центрами соседних точек в ряду;

с - расстояние между осями соседних рядов точек при цепном расположении;

с1 - расстояние между осями соседних рядов точек при шахматном расположении;

l - длина литии зоны шва;

f - величина перекрытия литых зон шва;

l1 - длина не перекрытой части литой зоны шва;

В - величина нахлестки;

и - расстояние от центра точки или оси шва до края нахлестки;

п - число рядов точек.

3. Конструктивные элементы сварных соединений, их размеры должны соответствовать указанным на черт. 1, 2, 3 и в табл. 1, 3, 5 для соединений группы А и в табл. 2, 4, 6 - для соединений группы Б.

Группа соединения должна быть установлена при проектировании в зависимости от требований к сварной конструкции и особенностей технологического процесса сварки.

4. Величина нахлестки В для многорядных швов при цепном расположении точек В = 2и + с (п - 1); при шахматном расположении точек B = 2u + с1 (п - 1).

5. В зависимости от вида нахлестки сварного соединения величину нахлестки В следует определять в соответствии с черт. 4.

6. Расстояние от центра точки или оси шва до края нахлестки и должно быть не менее половины минимальной величины нахлестки.

7. Допускается сварка деталей неодинаковой толщины; при этом размеры конструктивных элементов следует выбирать по детали меньшей толщины.

В случае > 2 минимальные величины нахлестки В, расстояние между центрами соседних точек в ряду t и расстояние между осями соседних рядов точек с следует увеличить в 1,2 - 1,3 раза.

8. При сварке трех и более деталей расчетный диаметр литого ядра точки d следует устанавливать раздельно для каждой пары сопрягаемых деталей. Допускается сквозное проплавление средних деталей.

9. Величина проплавления h, h1 должна быть для магниевых сплавов от 20 до 70 %, титановых - от 20 до 95 % и остальных металлов и сплавов - от 20 до 80 % толщины деталей.

10. При шовной контактной сварке величина перекрытия литых зон герметичного шва f должна быть не менее 25 % длины литой зоны шва l.

При шовной контактной сварке деталей толщиной менее 0,6 мм допускается уменьшение величины перекрытия литых зон шва до значений, гарантирующих герметичность сварного шва.

11. Глубина вмятины g, g1 не должна быть более 20 % толщины детали. При сварке деталей с отношением > 2, в случае применения одного из электродов с увеличенной плоской рабочей поверхностью, а также при сварке в труднодоступных местах допускается увеличение глубины вмятины до 30 % толщины детали.

Конструктивные элементы сварных соединений, выполненных контактной точечной сваркой

а - неплакированные металлы; б - плакированные металлы; в - детали неравной толщины; г - разноименные металлы

Черт. 1

Конструктивные элементы сварных соединений, выполненных контактной рельефной сваркой

Черт. 2

Конструктивные элементы сварных соединений, выполненных контактной шовной сваркой

Черт. 3

| Способ сварки | Группа соединения | s = s1 | d, не менее | Однорядный шов В, не менее | t, не менее | c, не менее | |

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы | ||||||

| Kт | А | 0,3 | 2,5 | 6 | 8 | 9,0 | |

| Св. 0,3 до 0,4 | 2,7 | 7 | 10 | ||||

| Св. 0,4 до 0,6 | 3,0 | 8 | 10 | 12,0 | |||

| Св. 0,6 до 0,7 | 3,3 | 9 | 12 | 11 | 13,0 | ||

| Св. 0,7 до 0,8 | 3,5 | 10 | 13 | 15,5 | |||

| Св. 0,8 до 1,0 | 4,0 | 11 | 14 | 15 | 18,0 | ||

| Св. 1,0 до 1,3 | 5,0 | 13 | 16 | 17 | 20,5 | ||

| Св. 1,3 до 1,6 | 6,0 | 14 | 18 | 20 | 24,0 | ||

| Св. 1,6 до 1,8 | 6,5 | 15 | 19 | 22 | 26,0 | ||

| Св. 1,8 до 2,2 | 7,0 | 17 | 20 | 25 | 30,0 | ||

| Св. 2,2 до 2,7 | 8,0 | 19 | 22 | 30 | 36,0 | ||

| Св. 2,7 до 3,2 | 9,0 | 21 | 26 | 35 | 42,0 | ||

| Св. 3,2 до 3,7 | 10,5 | 24 | 28 | 40 | 48,0 | ||

| Св. 3,7 до 4,2 | 12,0 | 28 | 32 | 45 | 54,0 | ||

| Св. 4,2 до 4,7 | 13,0 | 31 | 36 | 50 | 60,0 | ||

| Св. 4,7 до 5,2 | 14,0 | 34 | 40 | 55 | 66,0 | ||

| Св. 5,2 до 5,7 | 15,0 | 38 | 46 | 60 | 72,0 | ||

| Св. 5,7 до 6,0 | 16,0 | 42 | 50 | 65 | 78,0 | ||

Примечание. Допускается уменьшение размеров t и с, при этом размер d должен соответствовать указанным в таблице.

| Способ сварки | Группа соединения | s = s1 | d, не менее | Однорядный шов В, не менее | t, не менее | c, не менее | |

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы | ||||||

| Кт | Б | 0,3 | 1,5 | 4 | 6 | 7 | 8,5 |

| Св. 0,3 до 0,4 | 1,7 | 5 | 7 | ||||

| Св. 0,4 до 0,5 | 2,0 | 6 | 8 | 8 | 10,0 | ||

| Св. 0,5 до 0,6 | 2,2 | 7 | 9 | ||||

| Св. 0,6 до 0,8 | 2,5 | 8 | 10 | 10 | 12,0 | ||

| Св. 0,8 до 1,0 | 3,0 | 9 | 12 | 12 | 15,0 | ||

| Св. 1,0 до 1,3 | 3,5 | 10 | 13 | 14 | 16,5 | ||

| Св. 1,3 до 1,6 | 4,0 | 11 | 14 | 16 | 18,0 | ||

| Св. 1,6 до 1,8 | 4,5 | 12 | 15 | 18 | 19,5 | ||

| Св. 1,8 до 2,2 | 5,0 | 13 | 16 | 20 | 24,0 | ||

| Св. 2,2 до 2,7 | 6,0 | 15 | 18 | 23 | 27,0 | ||

| Св. 2,7 до 3,2 | 7,0 | 17 | 20 | 26 | 31,0 | ||

Примечание. Допускается уменьшение размеров t и с, при этом размер d должен соответствовать указанным в таблице.

| Способ сварки | Группа соединения | s = s1 | d, не менее | Однорядный шов В, не менее |

| Кр | А | 0,3 | 2,5 | 5 |

| Св. 0,3 до 0,4 | 2,7 | |||

| Св. 0,4 до 0,6 | 3,0 | 6 | ||

| Св. 0,6 до 0,7 | 3,3 | |||

| Св. 0,7 до 0,8 | 3,5 | 7 | ||

| Св. 0,8 до 1,0 | 4,0 | 8 | ||

| Св. 1,0 до 1,3 | 5,0 | 10 | ||

| Св. 1,3 до 1,6 | 6,0 | 12 | ||

| Св. 1,6 до 1,8 | 6,5 | 13 | ||

| Св. 1,8 до 2,2 | 7,0 | 14 | ||

| Св. 2,2 до 2,7 | 8,0 | 16 | ||

| Св. 2,7 до 3,2 | 9,0 | 18 | ||

| Св. 3,2 до 3,7 | 10,5 | 21 | ||

| Св. 3,7 до 4,2 | 12,0 | 22 | ||

| Св. 4,2 до 4,7 | 13,0 | 24 | ||

| Св. 4,7 до 5,2 | 14,0 | 26 | ||

| Св. 5,2 до 5,7 | 15,0 | 28 | ||

| Св. 5,7 до 6,0 | 16,0 | 30 |

| Способ сварки | Группа соединения | s = s1 | d, не менее | Однорядный шов В, не менее |

| Кр | Б | 0,3 | 1,5 | 3,0 |

| Св. 0,3 до 0,4 | 1,7 | |||

| Св. 0,4 до 0,5 | 2,0 | 4,0 | ||

| Св. 0,5 до 0,6 | 2,2 | |||

| Св. 0,6 до 0,8 | 2,5 | 5,0 | ||

| Св. 0,8 до 1,0 | 3,0 | 6,0 | ||

| Св. 1,0 до 1,3 | 3,5 | |||

| Св. 1,3 до 1,6 | 4,0 | 8,0 | ||

| Св. 1,6 до 1,8 | 4,5 | 9,0 | ||

| Св. 1,8 до 2,2 | 5,0 | 10,0 | ||

| Св. 2,2 до 2,7 | 6,0 | 12,0 | ||

| Св. 2,7 до 3,2 | 6,5 | 13,0 | ||

| Св. 3,2 до 3,7 | 7,0 | 14,0 | ||

| Св. 3,7 до 4,2 | 8,0 | 16,0 | ||

| Св. 4,2 до 4,7 | 9,0 | 18,0 | ||

| Св. 4,7 до 5,2 | 10,0 | 20,0 | ||

| Св. 5,2 до 5,7 | 11,0 | 22,0 | ||

| Св. 5,7 до 6,0 | 12,0 | 24,0 |

| Способ сварки | Группа соединения | s = s1 | d, не менее | Однорядный шов В, не менее | |

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы | ||||

| Кш | А | 0,3 | 2,5 | 6 | |

| Св. 0,3 до 0,4 | 7 | 10 | |||

| Св. 0,4 до 0,6 | 3,0 | 8 | |||

| Св. 0,6 до 0,8 | 3,5 | 10 | 12 | ||

| Св. 0,8 до 1,0 | 4,0 | 11 | 14 | ||

| Св. 1,0 до 1,3 | 5,0 | 13 | 16 | ||

| Св. 1,3 до 1,6 | 6,0 | 14 | 18 | ||

| Св. 1,6 до 1,8 | 6,5 | 15 | 19 | ||

| Св. 1,8 до 2,2 | 7,0 | 17 | 20 | ||

| Св. 2,2 до 2,7 | 7,5 | 19 | 22 | ||

| Св. 2,7 до 3,2 | 8,0 | 21 | 26 | ||

| Св. 3,2 до 3,7 | 9,0 | 24 | 28 | ||

| Св. 3,7 до 4,0 | 10,0 | 28 | 30 | ||

| Способ сварки | Группа соединения | s = s1 | d, не менее | Однорядный шов В, не менее | |

| Стали, сплавы на железоникелевой и никелевой основах, титановые сплавы | Алюминиевые, магниевые и медные сплавы | ||||

| Кш | Б | 0,3 | 1,5 | 4 | 6 |

| Св. 0,3 до 0,4 | 1,7 | 5 | 7 | ||

| Св. 0,4 до 0,5 | 2,0 | 6 | 8 | ||

| Св. 0,5 до 0,6 | 2,2 | 7 | 9 | ||

| Св. 0,6 до 0,8 | 2,5 | 8 | 10 | ||

| Св. 0,8 до 1,0 | 3,0 | 9 | 12 | ||

| Св. 1,0 до 1,3 | 3,5 | 10 | 13 | ||

| Св. 1,3 до 1,6 | 4,0 | 11 | 14 | ||

| Св. 1,6 до 1,8 | 4,5 | 12 | 15 | ||

| Св. 1,8 до 2,2 | 5,0 | 13 | 16 | ||

| Св. 2,2 до 2,7 | 6,0 | 15 | 18 | ||

| Св. 2,7 до 3,2 | 7,0 | 17 | 20 | ||

Виды нахлестки сварных соединений, выполняемых контактной точечной рельефной и шовной сваркой

Черт. 4

Положения при сварке и их обозначение согласно стандартам: НАКС, ГОСТ, EN, ISO, AWS и ASME

Положения при сварке в стандартах имеют различные обозначения, что вначале может ввести в заблуждение даже опытного сварщика. Поэтому в данной статье мы разберем какое отличие между обозначениями положения при сварке: Н45, В1, В2, Н1, Н2, П1, П2, Г, Pg, Pa, Pb и т.д.

Содержание

Ввиду сложности и размеров конструкции чаще всего невозможно выполнение сварки, в удобном для сварщика, нижнем положении. Поэтому приходится выполнять сварку швов в различных пространственных положениях, при этом необходимо учитывать, что из-за силы тяжести изменяется характер поведения расплавленного металла шва.

Исторически сложилось, что в нормативных документах по сварке различных стран принят собственный подход в обозначении, поэтому в данной статье мы будем рассматривать следующие нормативные документы:

- Сварка плавлением. Основные положения и их обозначения.

- ГОСТ Р ИСО 6947 Сварка и родственные процессы. Положения при сварке Welding and allied processes — Welding positions

- AWS A3.0 Standard Welding – Terms and Definitions

- ASME IX – Qualification Standard for Welding and Brazing Procedures, Welders, Brazers, and Welding and Brazing Operators

- AWS D1.1 Structural Welding Code – Steel

Что же такое пространственное положение при сварке?

Разные стандарты имеют следующие определения для термина «положение при сварке»:

- положение сварного шва в пространстве, определяемое углами наклона оси и поворота лицевой поверхности сварного шва относительно горизонтальной плоскости. (ГОСТ Р ИСО 6947 и ISO 6947)

- соотношение между сварочной ванной, соединяемыми элементами и источником тепла в процессе сварки. (AWS A3.0)

- положение при сварке определяется углом наклона продольной оси шва и углом поворота поперечно оси шва относительно их нулевых значений. (ГОСТ 11969)

Положение при сварке, ввиду силы тяжести, непосредственно влияет на характер переноса расплавленного металла электрода в сварочную ванну и сварщику в процессе сварки необходимо это учитывать и изменять режимы сварки, технику колебаний электродом и другие параметры. Самыми известными являются нижнее, горизонтальное, вертикальное и потолочное положения, но существует ряд других позиций, которые имеют свои обозначения, о чем и пойдет речь далее.

Нижнее положение

С нижнего положения начинаются первые шаги в обучении всех начинающих сварщиков поскольку оно является самым легким. Сварка выполняется сверху при этом деталь расположена горизонтально. Под действием силы тяжести расплавленный металл течет вниз и равномерно растекается в сварочной ванне.

Вертикальное положение

При вертикальном положении ось сварного шва расположена вертикально, а сварку фактически проводят горизонтальным способом от кромки до кромки. При этом расплавленный металл под действием силы тяжести будет стремиться течь вниз, что влечет за собой его скопление в одной точке, а не равномерное распределение по всей ширине валика.

Горизонтальное положение

По сравнению с нижним и вертикальным, горизонтальное положение является более сложным и сварщику потребуется больше навыков и умений, чтобы выполнить качественный шов. Ось сварного шва расположена горизонтально, и основная проблема заключает в том, что расплавленный металл сварочной ванны стремиться вытечь вниз из-за этого часто образовываются дефекты сварных швов в виде подрезов.

Потолочное положение

В потолочном положении сварка выполняется в самой неудобной позиции - сверху над головой и требует высокой квалификации сварщика. Прежде чем приступить к сварке потолочных швов необходимо освоить сварку во всех остальных пространственных положениях. Расплавленный металл сварочной ванны стремиться вытечь вертикально вниз, поэтому в процессе сварки необходимо следить чтобы поверхностное натяжение расплавленного металла было больше силы тяжести и металл оставался в сварочной ванне. В процессе сварки необходимо стараться, чтобы сварочная ванна была как можно меньше.

Обозначение положений при сварке

Из приведенных выше определений понятно, что положения при сварке имеют общий подход в описании данного термина, но в условном обозначении есть кардинальные отличия и пора приступить к их рассмотрению.

Обозначение положений при сварке согласно требований НАКС

Для обозначений положений при сварке стыковых и тавровых соединений листов, а также стыковых и угловых соединений труб в НАКС (Национальное Агентство Контроля Сварки) принят собственный подход.

Нижнее положение Н1, вертикальное В1 (сварка снизу вверх) и В2 (сварка сверху вниз), независимо от типа свариваемых деталей (труба, лист) имеет одинаковое обозначение. Положение Н1 для сварки тавровых соединений листов в народе и в ГОСТ 11969 имеет название «в лодочку».

Сварка в потолочном положении стыковых соединений листов обозначается П1, а тавровых соединений листов и угловых соединений труб – П2.

Горизонтальное положение, которое обозначается буквой Г, используется только для стыковых соединений листов или труб

Для тавровых соединений листов и угловых соединений труб предусмотрено нижнее положение, которое имеет обозначение Н2. Отличие Н2 от Н1 для угловых соединений из труб заключается в том, что при Н2 сварка производится без поворота.

Самое используемое при аттестации сварщиков и технологии сварки в НАКС – переменное положение при наклонном расположении осей труб, свариваемых без поворота т.е. Н45. Положение Н45 чаще всего выбирают для проведения сварки образца, потому что у него самая большая область распространения аттестации. Сварка образца стыкового соединения труб в позиции Н45 дает сварщику право сваривать листы и трубы в любых пространственных положениях.

Положение при сварке по ГОСТ 11969

Наверное, каждый сварщик когда-либо слышал такие названия положений, которые употребляются только в книгах по сварке времен СССР и напрочь отсутствуют в современных стандартах:

Раньше все было немного проще и в этом можно убедиться, открыв ГОСТ 11969 в котором определено всего 7 положений для сварки плавлением.

Мы не будем заново повторять изображение и описание, которые представлены в документах НАКС, а лишь сравним их кардинальные отличия:

- Обозначение. В ГОСТе нижнее положение обозначено просто буквой Н, полугоризонтальное – Пг, горизонтальное – Г, полувертикальное – Пв, вертикальное – В, полупотолочное – Пп, потолочное – П, в лодочку - Л.

- Положение. В данном нормативном документе есть положения, которые отсутствуют в документах НАКС - полупотолочное, полугоризонтальное, полувертикальное. Есть еще одно отличие – для угловых соединений есть горизонтальное положение.

- Наименование. Положение, которое в ГОСТе называется «в лодочку» и имеет обозначение Л, в нормативных документах НАКС называется «вертикальное» и обозначается Н1.

Положение при сварке по ISO и EN

В последнее время все больше и больше видна тенденция замещение европейских стандартов EN, DIN и т.п. стандартами ISO, поэтому рассмотрим обозначение положений при сварке согласно ISO 6947 или его русскую версию ГОСТ Р ИСО 6947.

Стандарт ИСО предусматривает обозначение основных положений в виде двух букв латинского алфавита:

- первая P – первая буква слова Position, которое переводится как «позиция»

- вторая – одна из букв латинского алфавита: A, B, C, D, E, F, G, H, J или K, которая соответствует определенному положению.

Основные положения при сварке имеют следующий вид:

- PA - нижнее

- PB – горизонтальное тавровых соединений и горизонтальное при вертикальном положении осей труб

- PC – горизонтальное

- PD – потолочное тавровых соединений и потолочное при вертикальном положении осей труб

- PE – потолочное

- PF – вертикальное снизу вверх

- PG – вертикальное сверху вниз

Рисунок, который представлен ниже, поможет внести ясность в обозначение основных положений по ISO:

Также стандартом предусмотрены три дополнительных положения:

- PH – вертикальное снизу вверх (труба неповоротная)

- PJ – вертикальное сверху вниз (труба неповоротная)

- PK – положение трубы при орбитальной сварке

Но это еще не всё, в стандарте есть такие понятия как угол наклона (S), поворот сварного шва (R) и угол наклона оси трубы (L), что позволяет вносить дополнительную информацию в основные положения или указывать собственные. На каждый параметр есть свои допуски, с которыми можно ознакомиться непосредственно в самом стандарте ГОСТ Р ИСО 6947 у нас на сайте.

Примеры обозначений положений при сварке по ISO.

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб имеет обозначение PD;

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб с наклоном оси сварного шва 80° должно обозначаться PD 080;

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб с наклоном оси сварного шва (S) 80° и углом поворота лицевой поверхности сварного шва (R) 10° обозначается PD 080-010;

- Положение при сварке труб с наклонными осями, с направлением сварки «сверху вниз» (J) и углом наклона (L) 45° должно быть обозначено J-L045;

- Положение при сварке труб с наклонными осями, с направлением сварки «снизу вверх» (H) и углом наклона (L) 45° обозначается H-L045;

- Положение при сварке труб с наклонными осями, с направлением сварки «сверху вниз» (J) и углом наклона (L) 30° имеет обозначение J-L030.

Положения при сварке по AWS и ASME

Согласно философии стандартов AWS и ASME, положение при сварке обозначается двумя символами:

Цифрами обозначается положение:

1 – нижнее

2 – горизонтальное

3 – вертикальное

4 – потолочное

5 и 6 – переменное

Буквы обозначают тип сварного соединения:

G – Groove Weld, что переводится как «стыковое соединение»

F – Fillet Weld, что переводится как «угловое соединение»

Поэтому, если кто-то спросит, что значит 1G, 2G, 3F, вы сможете ответить:

Отдельное внимание необходимо обратить на обозначение положений при сварке труб, поскольку помимо 1G, 2G, 1F, 2F есть позиции 5G, 6G и 5F, 6F

- 5G – переменное положение при сварке стыкового соединения труб (G) в неповоротном положении

- 5F – переменное положение при сварке углового соединения труб (F) в неповоротном положении

- 6G – переменное положение при сварке стыкового соединения труб (G) расположенных под углом в неповоротном положении

- 6F – переменное положение при сварке углового соединения труб (F) расположенных под углом в неповоротном положении

Как и в стандартах ISO в американских стандартах есть допуски на угол наклона и поворота сварного шва, которые указаны в таблице ниже.

| Положение | Угол наклона сварного шва, градусов | Угол поворота сварного шва, градусов |

|---|---|---|

| Стыковое сварное соединение | ||

| Нижнее | от 0 до 15 | от 150 до 210 |

| Горизонтальное | от 0 до 15 | от 80 до 150 от 210 до 280 |

| Потолочное | от 0 до 80 | от 0 до 80 от 280 до 360 |

| Вертикальное | от 15 до 80 | от 80 до 280 |

| от 80 до 90 | от 0 до 360 | |

| Угловое сварное соединение | ||

| Нижнее | от 0 до 15 | от 150 до 210 |

| Горизонтальное | от 0 до 15 | от 125 до 150 от 210 до 235 |

| Потолочное | от 0 до 80 | от 0 до 125 от 235 до 360 |

| Вертикальное | от 15 до 80 | от 125 до 235 |

| от 80 до 90 | от 0 до 360 | |

Рядом с обозначением допускается указывать дополнительную информацию о способе выполнения сварки (сверху вниз или снизу вверх) и вращается ли в процессе сварки деталь.

Например, вертикальное положение углового соединения может выполнятся двумя способами – сварка сверху вниз или снизу вверх. В стандартах ISO они обозначаются соответственно PF и PG, в документах системы аттестации НАКС – В1 и В2. Согласно стандарту ASME IX они имеют обозначение 3F, либо можно дополнить, что это 3F downhill (сверху вниз) или 3F uphill (снизу вверх).

Обозначение пространственных положений на упаковке электродов

Сварка все больше переходит из профессиональной отрасли в любительскую и доказательством тому является наличие сварочного аппарата почти в каждом гараже или дачном участке. Производители сварочных материалов идя навстречу потребителю не указывает все эти замысловатые обозначения положений при сварке Н45, В1, Н1, Н2, 2G, PA и т.д., а предоставляют информацию в интуитивно понятном виде. Некоторые производители на упаковке электродов указывают допустимые положения при сварке в виде стрелок, другие – в виде изображений, а кто-то дополнительно указывает режимы сварки.

Найдутся те, кто скажет, что в обозначении покрытых электродов также указывается допустимые пространственные положения и они будут правы, но про отечественные марки электродов мы писали в статье о ручной дуговой сварке, а про импортные – это тема отдельной статьи.

Таблица положений и их обозначений в соответствии со стандартами НАКС, ISO, AWS и ГОСТ

Для того чтобы подытожить выше представленную информацию можно сказать, что каждый стандарт имеет свои нюансы в методике обозначения положений сварных швов. В статье мы постарались обратить внимание на все основные моменты отличий в обозначении, а в таблице ниже всё можно увидеть более наглядно.

Кстати, по ссылке можно скачать данную таблицу, которую при желании можно распечатать, чтобы она находилась у вас перед глазами.

Требования к сварным конструкциям при точечной и шовной сварке

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

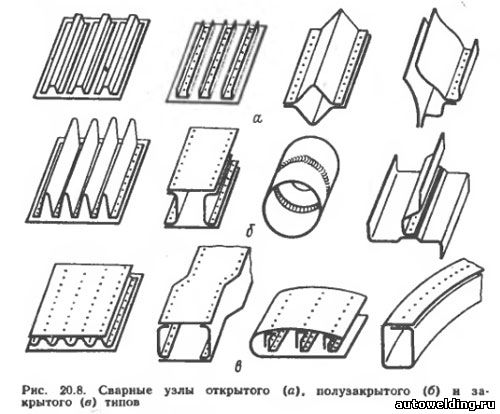

Одно из основных требований — удобство подхода электродов к зоне сварки (узлы «открытого» или «полуоткрытого» типа). Наиболее удобны для сварки открытые панели (рис. 20.8), наименее — узлы коробчатой формы, обечайки и трубы малого диаметра и т. п. Детали для точечной и шовной сварки обычно изготовляют из листов и профилей. Если к конструкции не предъявляются требования по герметичности, то применяют точечную сварку; шовная сварка обеспечивает получение прочных плотных швов. При изготовлении герметичных отсеков, баков и т. п. выполнение элементов жесткости меньшей толщины при местном разрушении не нарушит плотности обшивки. При затрудненном доступе к зоне сварки используют одностороннюю сварку.

ГОСТ 15878—79 устанавливает основные конструктивные элементы соединений (рис. 20.9) для групп А и Б. Соединения группы А более прочны вследствие больших диаметров ядра.

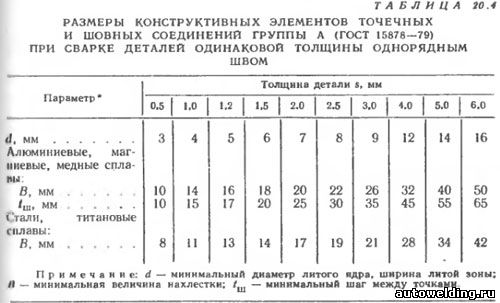

Наиболее важные элементы, определяющие прочность (герметичность) сварных соединений — расчетный (минимальный) диаметр ядра (точечная сварка) и ширина шва (шовная сварка). При достижении требуемых их величин обеспечивается необходимая и стабильная прочность (плотность швов). Фактический диаметр ядра должен быть не меньше указанного в табл. 20.4.

При наладке режима сварщик устанавливает диаметр ядра (dном) на 15—25 % больше минимального, указанного в табл. 20.4, для компенсации колебаний параметров режима, например, уменьшения тока, состояния поверхностей деталей и т. п.

Для расчетов d рекомендуется ряд эмпирических формул:

d=2s+ (2÷3) мм, d=5s 1/2 или 4s 23 .

Повышение технического уровня современных сварочных машин позволяет в ряде случаев уменьшить d на 20—30 %, с одновременным увеличением количества точек, что дает возможность снизить энергоемкость процесса, массу соединений за счет уменьшения ширины нахлестки, повысить циклическую прочность соединений и стойкость электродов и, следовательно, производительность процесса (ГОСТ 15878—79).

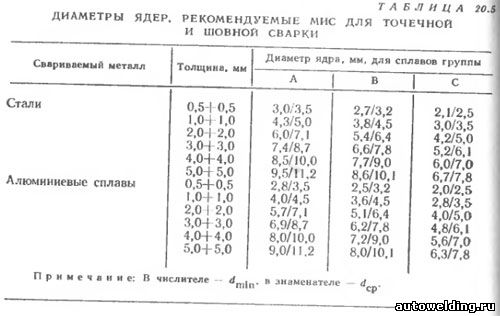

Международный институт сварки предлагает стандарт, в котором предусмотрено три ряда dmin и dном (табл. 20.5). При этом выделяются две группы — стали и алюминиевые сплавы, для которых dmin и dcр (или dном) меньше, так как для их соединения требуются токи большей силы.

Следует также обратить внимание на то, что для сталей dср больше dmin на 15%, а для алюминиевых сплавов — приблизительно на 25 %, что очевидно свидетельствует о меньшей стабильности процесса сварки сплавов алюминия из-за их высокой активности к кислороду, насыщению влагой и т. п.

Величина проплавления (относительная высота ядра) h/s должна находиться в пределах 20—80 % толщины каждой детали. Для титановых сплавов из-за их низкой теплопроводности проплавление может достигать 95 %, а для большинства сплавов оно составляет ~50 %.

Глубина вмятины g (g1) должна быть меньше 20 % толщины детали, и лишь при сварке деталей неравных толщин эта величина на тонкой детали может достигать 30 %.

Минимальное расстояние (шаг) tш между центрами соседних точек выбирается из условия ограничения шунтирования тока при сохранении высокой прочности шва.

Перекрытие литых зон герметичного шва f должно быть не меньше 25 % длины литой зоны l. В среднем же перекрытие устанавливается 50%.

Абсолютные размеры конструктивных элементов увеличивают при росте толщины деталей. При сварке деталей неравных толщин размеры выбирают в соответствии с толщиной более тонкой детали.

Некоторые размеры (см. табл. 20.4) зависят от металла деталей.

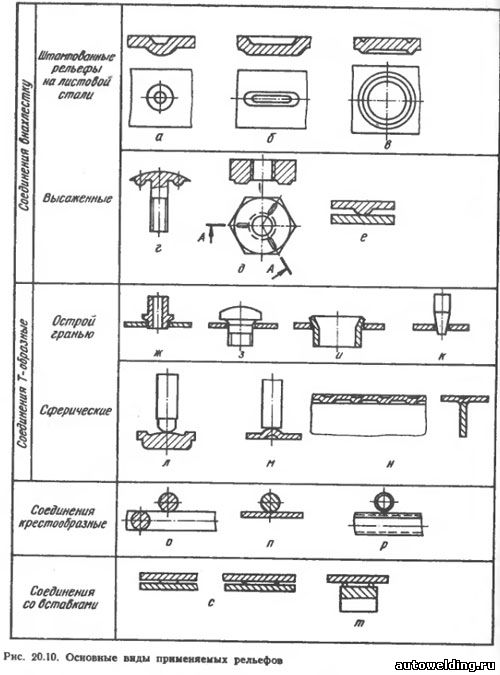

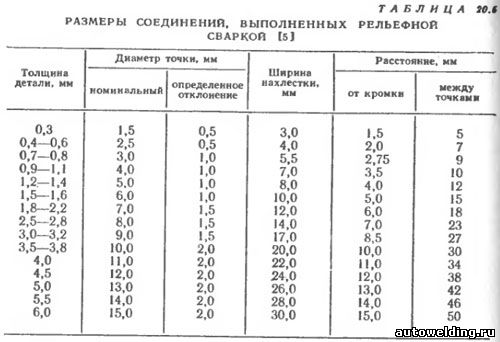

Рельефную сварку чаще всего применяют для соединения стальных деталей. При этом за один импульс тока можно сваривать до 15—20 рельефов. Наибольшее распространение нашла сварка внахлестку деталей из листов с рельефами разных форм, полученными холодной штамповкой. Наиболее часто применяют одиночный рельеф (рис. 20.10,а). Для увеличения площади соединений при ограниченных размерах нахлестки используют рельефы продолговатой формы (б) для получения герметичных соединений — кольцевые рельефы (в).

Сплавы с малой жаропрочностью рекомендуют сваривать по сплошным рельефам, например по сплошному выступу в виде полусферы (г). При сварке крепежных изделий рельефы высаживают вхолодную (г, д). Для получения Т-образных соединений часто применяют рельефы с острой гранью (ж, к). Широко используются соединения, когда одна из деталей (стержень) сваривается с развитой поверхностью другой детали— листом (л, м). Рельеф выполняется на конце стержня или листа. Таким же образом можно соединить трубы с листом или два листа, в которых рельефы расположены на торце листа или в плоскости детали (к). Рельефной сваркой могут быть получены и соединения вкрест проволок, стержней и труб (соответственно о, п, р), имеющих естественные рельефы. Такие рельефы могут быть выполнены в виде вставок-концентраторов (с, т), если формирование рельефов высадкой или штамповкой затруднено. За счет вставок можно легировать металл ядра. Когда необходимо соединить детали разной толщины или из разных сплавов, рельефы располагают на более толстой детали или из более прочного сплава.

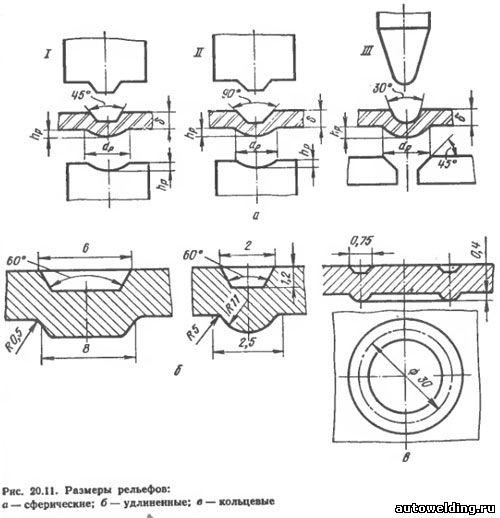

Размеры сферических рельефов, формы пуансонов и матриц приведены на рис. 20.11. Для определения этих размеров (мм) обычно используют следующие формулы:

При этом диаметр ядра обычно на 20—50 % больше dp. Допуски на высоту и диаметр рельефа составляют соответственно ±0,05 и 0,1 мм при толщине детали ≤1,25 мм и ±0,12 при толщине >1,25 мм. Размеры соединений приведены в табл. 20.6.

МИС рекомендует для сварки малоуглеродистой стали рельефы, размеры которых приведены на рис. 20.12.

В первом случае неразъемные соединения создают за счет металлургического процесса (плавления) металлов. Этот процесс обеспечивают путем передачи через электроды высокого давления (с частичным смятием металла) и кратковременного электрического тока (разряда) в точках контакта.

Во втором случая жидкая фаза металла отсутствует (холодная сварка, сварка трением, взрывом, ультразвуковая и другие, основанные на механическом давлении). На них созданы технические условия и отдельные стандарты.

Требования рассматриваемого стандарта распространяются на сварку следующих металлов:

- сталей (углеродистых, низколегированных и высоколегированных);

- железоникелевых и никелевых сплавов;

- сплавов на основе титана;

- алюминия;

- магния;

- меди.

Возможно производство сварки не только двух деталей, но и трех, изготовленных из различных материалов. Регламент допускает проплавление средних элементов. Однако технологические карты на процесс должны просчитывать конструктивные элементы для каждой пары объединяемых деталей раздельно.

Контактная сварка по способам создания неразъемных соединений в указанном стандарте разделяется на такие виды:

Принципиально первый способ подразумевает создание сварного соединения в точке, на которую воздействует торец стержневого электрода. Он передает сдавливающее усилие и электрический заряд. Диаметр литого ядра в точке напрямую зависит от рабочего диаметра стержня. При этом в процессе могут участвовать одновременно несколько электродов для создания множества отдельных точек (например: изготовление арматурных сеток).

Основное отличие рельефной контактной сварки от предыдущей заключается в том, что размер литого ядра зависит от параметров выступов (рельефов) на свариваемых деталях. Рельефы создают в процессе заготовительных операций.

Наличие дополнительной технологической операции сужает область применения такого способа сварки.

По своей форме (вид сверху) рельефы могут быть:

При этом стандарт оговаривает, что при обоих способах сварки точки могут быть расположены:

- в виде цепочки (однорядный и многорядный вариант). При этом осевые линии точек совпадают и (или) идут параллельно друг другу;

- в шахматном порядке (многорядный вариант). Когда осевые линии точек в плане имеют сдвиг относительно друг друга на определенный шаг.

В шовной сварке цепочка из отдельных точек, перекрывающих друг друга, создается не отдельными стержнями, а вращающимися дисками. Механизм протекания процесса аналогичен описанному выше, однако, непрерывный шов позволяет повысить прочностные характеристики и герметичность шва.

Эти важные преимущества используют при изготовлении конструкций, к которым предъявляют повышенные требования. Стандарт относит их к категории А. Например: сосуды под давлением, пролеты мостов, арматура для ответственных железобетонных конструкций.

К категории Б отнесены остальные группы сварных соединений.

Принятие решения об отнесении соединения к каждой из групп происходит на стадии проектирования. При этом также учитывают степень технологичности процесса.

Термины, которыми оперирует ГОСТ

- толщину свариваемых деталей (от 0,3 до 6,0 мм). Возможно производство работ на деталях разной толщины. В этом случае расчеты производят на деталь с меньшей толщиной. При двукратном превышении одной толщины над другой все параметры увеличивают в 1,2 — 1,3 раза. Этот показатель, наряду с видом сплавляемых металлов и физико-механическим требованиями к изготавливаемым конструкциям задает все остальные параметры технологического процесса. В ГОСТе они представлены в виде таблиц;

- расчетные: диаметр точки плавления и ширины шва (не менее 1,5 — 16 мм). В пределах этих размеров произойдет застывание расплава и создание монолитного соединения;

- общую длину литого, перекрытого и неперекрытого участка шва. Это характеристика шовной сварки (при рассмотрении ее продольного сечения). Для обеспечения герметичности шва величина перекрытой зоны должна быть не менее 25% общей длины литого участка. В случае создания шва для металлов толщиной менее 0,3 мм размер перекрытия может быть уменьшен (без потери герметичности);

- величину (глубину) проплавления (от 20 до 95% толщины деталей в зависимости от их материала);

- расстояния между точками при разных схемах их расположения. Между центрами в одном ряду от 7 до 65 мм. Между рядами от 8,5 до 78 мм;

- количество рядов точек.

Нахлестка

- величине нахлестки свариваемых листов;

- расстоянию от края нахлестки до оси шва или центра точек.

В первом и втором случаях величина нахлестки в поперечном сечении определяется одинаково. При наличии радиуса в отгибе нахлесточный размер уменьшается на его значение.

При разработке технологических карт сварочного процесса параметры таких соединений в каждом конкретном случае рассчитывают с учетом:

- количества рядов точек и их взаимного расположения в этих рядах;

- способа сварки;

- размера литого ядра;

- толщины и химического состава деталей;

- требований к прочностным характеристикам изготавливаемых конструкций.

Читайте также: