Какое требование должна обеспечивать конструкция приспособления для сборки и сварки

Обновлено: 01.05.2024

Для изготовления сварных конструкций требуется правильная сборка деталей свариваемого изделия, т. е. их правильная взаимная установка и закрепление. Сборка может осуществляться прихватками или в специальных сборочно-сварочных приспособлениях. Прихватки представляют собой короткие швы. Количество прихваток и их размер определяются технологическими условиями. Процесс сборки сварного изделия состоит из последовательных операций. Прежде всего, необходимо подать детали к месту сборки. Затем необходимо установить эти детали в сборочном приспособлении в определенном положении.

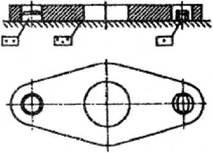

Рис. 53. Базирование призматической детали по плоскости: 1, 2, 3 - точки опоры детали на установочные плоскости (поверхностиприспособления); 4, 5 - точки опоры детали на направляющей плоскости; 6 - точка опоры детали на опорной плоскости

Рис. 54. Базирование цилиндрической детали по призме: 1, 2, 3, 4 - точки опоры на плоскости призмы; 5 - точка фиксирования детали

В этом положении детали должны быть закреплены, после чего их сваривают. Размещение свариваемых деталей в приспособлении осуществляется по правилам базирования. Базирование - это размещение детали в приспособлении таким образом, чтобы поверхности детали (технологические базы) опирались на установочные поверхности приспособления. Рассмотрим основные схемы базирования деталей наиболее распространенной формы. Призматическая деталь должна базироваться на три базы в трехмерной системе координат. На установочной плоскости деталь фиксируется в трех точках (рис. 53). На направляющей плоскости деталь фиксируется по двум точкам. На опорной плоскости деталь фиксируется в одной точке. Таким образом, если зафиксировать деталь во всех шести точках, то она будет находиться в строго определенном положении. Цилиндрические детали обычно базируют по призме. Деталь лишена возможности перемещаться во всех направлениях за исключением вращения вокруг продольной оси. Если зафиксировать цилиндрическую деталь от возможности вращения вокруг продольной оси, то она будет находиться также в строго определенном положении (рис. 54). Детали с цилиндрическими

отверстиями базируются, как правило, по пальцам - фиксаторам приспособления, которые входят в это отверстие. Первой базой определяется установочная плоскость основания детали. Второй базой обычно является плоскость детали, перпендикулярная оси отверстия. Примеры базирования деталей с цилиндрическими отверстиями приведены на рис. 55, 56, 57.

Рис. 55. Базирование по двум пальцам. В вынесенных

прямоугольниках указано число опорных точек на соответствующей поверхности

Рис. 57. Примеры базирования деталей без приспособлений: а: 1 - палец; 2 - плоская деталь; б: 1 - палец; 2 - труба

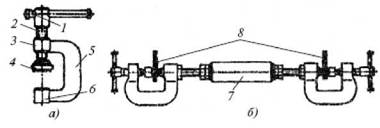

Установочные элементы - упоры - применяются для обеспечения точности установки деталей сварного узла в сборочных приспособлениях. Конструкция упоров должна обеспечить возможность удобной установки деталей в приспособление и не мешать съему изделия после сварки. Место установки упоров должно быть определено так, чтобы обеспечить доступность сварки. Прочность и жесткость упоров должны предотвращать деформацию изделий в процессе сварки. Зажимные элементы, к которым относятся прижимы и зажимы, предназначены для закрепления деталей свариваемого изделия в процессе сборки и сварки. Прижимы и зажимы обеспечивают правильное положение и направление прижимного усилия для закрепления деталей без сдвигов относительно установочных баз. В процессе сборки и сварки прижимы и зажимы обеспечивают надежность закрепления деталей. Конструкции прижимов и зажимов должны обеспечивать быстродействие и безопасность в работе. Некоторые виды конструкций прижимов приведены на рис. 58, 59, 60. Переносные сборочные приспособления применяют при сборке сварных узлов в том случае, когда невозможно применить для этих целей типовые приспособления. К переносным приспособлениям относятся всевозможные струбцины, стяжки, специальные фиксаторы, распорки, домкраты и др. Наиболее часто применяются струбцины, конструкции которых приведены на рис. 61. Струбцины служат для прижима двух и более деталей друг к другу или для установки и закрепления деталей в определенном положении, поэтому струбцины подразделяются на прижимные (рис. 61, а) и установочные (рис. 61, б). Установочная струбцина состоит из двух винтовых струбцин и гайки с правой резьбой, которая называется талреп. Детали, закрепленные в струбцинах, устанавливают на заданном расстоянии. В опытном или мелкосерийном производстве для изготовления сварных узлов или конструкций применяют сборно-разборные приспособления. Такие приспособления собирают из типовых блоков-плит, которые имеют пазы для установки прижимных устройств. Блоки-плиты собираются в комплект по размерам сварного изделия. Для сварки мелких деталей и узлов применяют сварочные столы с аналогичными пазами для закрепления деталей перед сваркой. При установке свариваемых узлов в удобное для сварки положение вместо сварочных столов применяют манипуляторы. Манипуляторы позволяют вращать собранный под сварку узел с заданной скоростью при сварке деталей цилиндрической формы, а также изменять угол наклона оси вращения (рис. 62).

Рис. 58. Прижим клиновый

Рис. 59. Прижим эксцентриковый: Р - усилие, передаваемое рукой, составляет 10— 15 кГс (100—150 Н); Q - усилие прижимное, составляет 10 Р (1,5 кН); F - сила трения; рабочая поверхность эксцентрика от точки 1 до точки 2 в его нижней части

Рис. 61. Струбцина прижимная (а) и установочная (б): 1 - рукоятка; 2 - винт; 3 - гайка; 4 - пята; 5 - корпус; 6 - упор; 7 - талреп; 8 - детали, зафиксированные в заданном положении

Рис. 60. Прижим пружинный: 1 - головка прижима; 2 - втулка направляющая; 3 - пружина

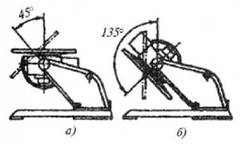

Рис. 62. Манипулятор: а - положение планшайбы (верхней части) манипулятора для сварки узла в горизонтальном положении; б - положение планшайбы манипулятора для сварки «в лодочку» Для сварки крупногабаритных листовых конструкций применяются различные кондукторы, стенды, кантователи, установки и др.

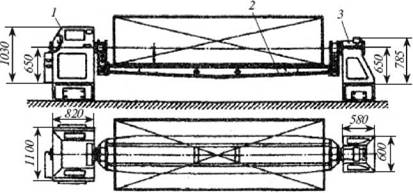

Эти приспособления обеспечивают фиксирование деталей в положении, удобном для выполнения сварки. Некоторые виды кантователей и установок приведены на рис. 63. Контроль собранных под сварку изделий осуществляется в основном по сопрягаемым и габаритным размерам. Проверку размеров осуществляют металлическими рулетками, линейками или шаблонами.

Рис. 63. Кантователь поворотный двухстоечный: 1 - передняя приводная стойка; 2 - поворотная рама; 3 - задняя неприводная стойка; h - изменяемая высота для установки свариваемой конструкции в заданном положении

Контроль изделий после сварки осуществляют по техническим условиям на свариваемое изделие, в котором указаны требования к качеству сварных швов и их размерам.

Требования к сварочным приспособлениям

К конструкциям сварочных приспособлений предъявляется целый ряд требований:

1. удобство в эксплуатации (предполагает доступность к местам установки деталей, зажимным устройствам и устройствам управления, местам наложения прихваток и сварных швов, удобные позы рабочего, минимум его наклонов и хождений и другие требования научной организации труда);

2. обеспечение заданной последовательность сборки и наложения швов в соответствии с разработанным технологическим процессом;

3. обеспечение заданного качества сварного изделия (приспособление должно быть достаточно прочным и жестким, а закрепляемые детали оставаться в требуемом положении без деформирования их при сварке);

4. возможность использования при конструировании и изготовлении сварочных приспособлений типовых, унифицированных, нормализованных и стандартных деталей, узлов и механизмов (это способствует снижению их себестоимости приспособлений, сроков их проектирования и изготовления, повышению ремонтоспособности и т.п.)

5. обеспечение сборки всей конструкции с одной установки, наименьшего числа поворотов при сборке и прихватке (сварке), свободного съема собранного и сваренного (прихваченного) изделия или монтажного приспособления;

6. обеспечение быстрого отвода тепла от места сварки для уменьшения коробления, заданного угла поворота изделия, свободной установки и съема изделия, свободного доступа для осмотра, наладки и контроля;

7. технологичность деталей и узлов приспособления, а также приспособления в целом:

8. использование механизмов для загрузки, подачи и установки деталей, снятия, выталкивания и выгрузки собранного изделия, применения других средств комплексной механизации.

Приспособление должно быть ремонтоспособным, безопасным в эксплуатации, иметь достаточно высокий срок службы. Для этого следует предусматривать возможность замены быстроизнашивающихся деталей и восстановления требуемой точности приспособления. Оно должно включать устройства для подрегулировки в процессе эксплуатации. В конструкции приспособлений изнашивающиеся детали надо использовать с упрочненными рабочими поверхностями; избегать применения открытых механизмов и передач, предотвращать проникновение пыли, грязи, влаги, флюса, брызг металла на трущиеся и сопряженные поверхности; предупреждать возможность перегрузки приспособления в эксплуатации, вводить предохранительные и предельные устройства; предусматривать возможность удобной очистки базовых поверхностей от шлака и флюса, уборки последних после сварки. Для предупреждения самопроизвольного раскрепления прижимов и выпадения изделия в кинематическую схему механизмов поворотных приспособлений необходимо встраивать самотормозящие звенья.

Целесообразность проектирования, изготовления и применения любого приспособления и его конструктивная сложность должны обосновываться технико-экономическими показателями.

При разработке приспособлений и оборудования следует руководствоваться принципами художественного конструирования, формообразования машин, а также эргономическими требованиями. Надо определять оптимальную рабочую позу оператора и размеры его рабочего места, хорошо представлять себе конкретные действия человека, его связи с машиной. В сложных случаях необходимо готовить модели и макеты с целью проверки вариантов композиционных решений, при конструировании приспособлений анализировать известные технические решения и широко использовать опыт других предприятий и организаций.

Тема 2 (4 часа). Общие принципы конструирования приспособлений. Методика конструирования сборочно-сварочной оснастки (ССО).

Выбор сварочных материалов и сборочно-сварочного оборудования

Выбор сварочных материалов производится в соответствии с принятыми способами сварки.

При ручной сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75. Этот ГОСТ предусматривает два класса электродов:

- первый класс - электроды для сварки углеродистых и легированных конструкционных сталей, требования к которым установлены по механическим свойствам наплавленного металла и содержанию в нем серы.

- второй класс регламентирует требования к электродам для сварки легированных теплоустойчивых сталей, и электроды классифицируются по механическим свойствам и химическому составу металла шва.

ГОСТ 10052-75 устанавливает требования на электроды для сварки высоколегированных сталей с особыми свойствами.

Выбор стальной сварочной проволоки для механизированных способов сварки производится по ГОСТ 2246–70. Он предусматривает выпуск стальной сварочной проволоки для сварки, наплавки диаметром от 0,3 до 12 мм. Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТу 7871-75.

Проволоку выбирают с учетом:

- рассчитанных режимов сварки;

- применяемого сварочного оборудования;

- требуемых свойств сварных соединений;

- марки свариваемых сталей.

Выбор флюсов для сварки производится по ГОСТу 9087-81. Этот ГОСТ предусматривает 3 группы флюсов:

- для сварки углеродистых, низколегированных и среднелегированных сталей;

- для сварки высоколегированных сталей;

- для сварки цветных металлов и сплавов.

Флюсы выбирают в сочетании со сварочной проволокой и учитывают:

- марку и толщину свариваемой стали;

- требования к свойствам сварных соединений.

В качестве защитных газов при сварке применяют инертные газы и активные газы:

- аргон, предназначенный для сварки, регламентируется ГОСТом 10157-79, поставляется высшего, первого и второго сорта. Аргон второго сорта предназначен для сварки нержавеющих сталей.

- гелий поставляется по ГОСТ 20461-75. Для сварки применяется технический гелий с содержанием гелия 99,8%.

- углекислый газ является активным газом. Для сварочных целей обычно применяется углекислота, поставляемая по разработанным ЦНИИТМАШем техническим условиям. Защитные газовые смеси необходимо применять в соответствии с технологической инструкцией «ЭМК Атоммаш» 02859.25090.00201.

Инертные газы применяют для сварки корневых швов легированных сталей, а также для сварки высоколегированных сталей, цветных металлов и сплавов.

Для сварки углеродистых и низколегированных сталей может быть использована углекислота пищевая по ГОСТ 8050-85. Общие принципы выбора сварочных материалов можно характеризовать следующими условиями:

- обеспечением требуемой эксплуатационной прочности сварного соединения, т. е. определенного уровня механических свойств металла шва в сочетании с основным металлом;

- обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

- отсутствием холодных и горячих трещин, получением металла шва с достаточной технологической прочностью;

- получением комплекса специальных свойств металла шва (жапрочности, жаростойкости, коррозийной стойкости).

При обосновании выбора сварочных материалов кратко описать металлургические процессы, протекающие в сварочной ванне.

После обоснования выбора сварочных материалов для принятых в проекте способов сварки необходимо привести в форме таблиц химический состав этих материалов или механические свойства и химический состав наплавленного металла.

Область применения электродов НИАТ-1 [4, 19]:

для сварки конструкций из коррозионностойких хромоникелевых сталей марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и им подобных, когда к металлу шва предъявляют требования стойкости к МКК. Сварка во всех пространственных положениях, кроме вертикального положения «сверху вниз», на постоянном токе обратной полярности.

Коэффициент наплавки – 10г/А.ч

Расход электродов на 1 кг наплавленного металла -1,6.

Описываются электроды, их назначение, маркировка и ее расшифровка.

Е43.0(3) −Р25

2.2.2 Выбор рода тока и источник питания

При сварке применяются как переменный, так и постоянный ток. Постоянный ток имеет то преимущество, что дуга горит устойчивее. Но переменный ток дешевле, поэтому его применение при сварке предпочтительнее. Однако есть способы сварки, при которых применяют только постоянный ток. Сварка в защитных газах и под флюсом выполняется на постоянном токе обратной полярности. Электроды с основным покрытием тоже требуют постоянного тока обратной полярности, как и сварочные флюсы для сварки высоколегированных сталей, основу которых составляет плавиковый шпат. В этих случаях происходит насыщение дуги кислородом или фтором, имеющим большое сродство к электрону. Поэтому необходимо раскрыть сущность процессов, происходящих в дуге при насыщении ее кислородом или фтором и обосновать применение рода тока и полярности. Полярность тока влияет на глубину проплавления, химический состав шва и качество сварного соединения.

2.2.3 Выбор сборочно-сварочного оборудования

Для выполнения сборочных и сварочных работ на заводах МК применяются сборочные, сварочные или сборочно-сварочные приспособления, когда в одном приспособлении совмещаются операции сборки и сварки. Сборочные приспособления должны обеспечить:

- установку собираемых элементов относительно друг друга в положение, соответствующее чертежу, фиксацию и закрепление их в этом положении (обычно при помощи прихваток);

- пространственное положение собираемого элемента, удобное для выполнения сборки и прихватки;

- жесткость собираемого элемента в процессе выполнения сборочной операции.

Конструкции приспособлений для сварки должны удовлетворять следующим основным требованиям:

- приспособление должно обеспечить возможность установки свариваемого элемента в удобное для выполнения сварки положение;

- конструкция должна обеспечить доступ сварочной дуги к месту сварки в последовательности, заданной технологией;

- приспособление должно обеспечить (если это необходимо) перемещение или вращение свариваемого изделия;

- разнообразие типоразмеров изготовляемых отправочных марок требует разнообразных конструктивных решений сборочных и сварочных приспособлений. Однако среди них можно выделить следующие основные конструктивные элементы, которые используются в том или ином сочетаниях: корпус, установочные элементы, прижимы, механизмы перемещения.

Выбор оборудования всегда начинается с определения задач, выполняемых данным оборудованием: какой материал будет свариваться (толщина из расчета 30 - 50А на 1 мм толщины материала) и объемом работ.

Сварочный выпрямитель - позволяет сваривать как обычную сталь, так и нержавеющую и цветные металлы кроме алюминия.

Сварочный трансформатор является одним из самых дешевых источников сварочного тока и может сваривать как обычную сталь, так и алюминиевые сплавы.

Сварочный полуавтомат может сваривать различные металлы защищая сварной шов защитным газом. Этот тип сварки широко используется в производстве.

При выборе сборочно-сварочного оборудования необходимо описать их технические характеристики и преимущества, влияние на качество продукции и производительность труда. Нужно выполнить сравнительный анализ двух наименований оборудования и написать вывод.

2.3 Выбор и расчет режимов сварки

При описании раздела «Расчет режимов сварки» следует:

- дать определение режима, принятого для изготовления сварной конструкции вида сварки;

- перечислить основные и дополнительные параметры режима выбранного вида

- для примера привести расчет режима сварки стыкового или углового шва сварной конструкции, для чего сделать эскиз этого соединения в соответствии с типом соединения по ГОСТу на выбранный вид сварки.

Основные типы соединений, выполняемых под флюсом, регламентированы ГОСТ 8713-79 – «Сварка под флюсом, соединения сварные. Основные типы, конструктивные элементы и размеры».

Основные типы соединений, выполняемых в среде защитных газов также регламентированы ГОСТ 14771-76 – «Швы сварных соединений. Электродуговая сварка в защитных газах. Основные типы и конструктивные элементы».

Основные типы соединений, выполняемых электрошлаковой сваркой регламентированы ГОСТ 15164-78 – «Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

Основные типы соединений, выполняемых ручной дуговой сваркой регламентированы ГОСТ 5264-80 – «Ручная дуговая сварка. Соединения сварные. Основные типы и конструктивные элементы».

Результаты расчетов режимов сварки следует занести в таблицу.

Режимом сваркиназывают совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва, род тока и полярность. При механизированных способах сварки добавляют еще один параметр-скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход газа.

Параметры режима сварки влияют на форму шва, а, значит, и на его размеры: на ширину шва - е; усиление шва - q; глубину шва – h.

На форму и размеры влияют не только основные параметры сварки, но и такие технологические факторы, как род и полярность тока, наклон электрода и изделия, вылет

вылет электрода, конструктивная форма соединения и величина зазора.

2.4.1 Методика расчета режима дуговой сварки.

Исходным параметром для выбора режима сварки плавлением является либо толщина свариваемых деталей δ – для стыковых швов или катет углового шва K – для нахлесточных, тавровых и угловых соединений.

В общем случае выбрать диаметр электрода можно по следующей таблице 1.

Таблица 1. Зависимость диаметр электрода от толщины металла и катета шва

Величина тока при РДС для принятого диаметра электрода определяется по паспортным данным выбранной марки электрода. При отсутствии таких данных величину тока можно определить по одной из следующих формул:

Затем нужно проверить, обеспечивает ли данный ток требуемую глубину проплавления «а»:

где b= (1/80 • 1/100), мм/А;

при наплавке валика и b= (1/60 1/75) мм/А

при сварке в стык с обязательным зазором между свариваемыми деталями,

Величина напряжения дуги при РДС не является нормативным параметром режима сварки, но она необходима при тепловых расчетах. При РДС сварка осуществляется на режимах, соответствующих жесткому участку статической вольтамперной характеристики дуги (см.рис.1). В этих случаях напряжение дуги определяется уравнением:

где a= Uk + Ua - сумма катодного и анодного падения напряжений;

b – градиент падения напряжения на единицу длины дуги, В/мм;

l – длина дуги, мм.

Следовательно, при определенном способе сварки (или для данной марки электрода) напряжение дуги зависит лишь от её длины. Для РДС зависимость напряжения дуги от тока:

Смысл этой зависимости виден из рисунка 1. При РДС сварщик выдерживает длину дуги равную диаметру электрода. Рассчитаем по уравнению (3) величину тока для электродов диаметром 3, 4, 5 и 6 мм. Для этих токов по уравнению (6) рассчитаем напряжение дуги. Результаты сведем в таблицу 2:

Таблица 2. Зависимость величины сварочного тока и напряжения дуги

от диаметра электрода

| dэ, мм | 3 | 4 | 5 | 6 |

| Iд, A | 90 | 140 | 200 | 270 |

| Uд, В | 23.6 | 25.6 | 28 | 30.8 |

Рисунок 1. Геометрический смысл зависимости U =20+0,04I

Эти режимы соответствуют пересечению вольтамперных (В-А) характеристик дуги с внешними характеристиками (ВХ) источника питания. Тогда зависимость

Uд =20+0,04Iд будет представлять совокупность режимов РДС для разных диаметров электродов при длине дуги равной диаметру электрода.

При РДС скорость сварки лежит в пределах от 4 до 18 м/ч, но чаще Vсв = (6 12) м/ч. Лишь при сварке ниточным швом сверху вниз электродами с целлюлозным покрытием скорость сварки Vсв = 36 м/ч. Если в задании скорость сварки не указана, то её можно определить следующим образом. Установлено, что площадь наплавки первого прохода составляет

Площадь наплавки последующих проходов составляет

Зная площадь наплавки по уравнению (7) или (8), можно определить требуемую скорость сварки из уравнения (9)

V = αнIсв / 3600 • Fн , (см/с) (9)

где αн – коэффициент наплавки, определяемый из паспортных данных на выбранную марку электрода, г/А•ч;

γ – плотность (удельный вес) металла, г/см³;

Fн – площадь наплавленного металла за один проход, см².

Можно вычислить необходимое число проходов:

где Fн – требуемая по чертежу площадь наплавки, см²;

Fн1 – площадь наплавки при первом проходе, см²;

Fн2 – площадь наплавки при последующих проходах, см².

Расчет сварочного тока, А, при сварке в защитных газах проволокой сплошного сечения производится по формуле

где, а – плотность тока в электродной проволоке, А/мм 2 (при сварке в СО2, а=110 ÷ 130 А/мм 2 )

dЭ – диаметр электродной проволоки, мм.

Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле

где αР – коэффициент расплавления проволоки, г/А·ч;

значение αР рассчитывается по формуле

ρ– плотность металла электродной проволоки, г/см 3 (для стали ρ=7,8 г/см 3 ).

Скорость сварки (наплавки), м/ч, рассчитывается по формуле

где αН - коэффициент наплавки, г/А ч;

где Ψ - коэффициент потерь металла на угар и разбрызгивание, при сварке в СО2

Расчет сварочного тока автоматической сварки под флюсом, А, производится по формуле

где, Iсв – сила сварочного тока, А;

dпр – диаметр сварочной проволоки;

a – плотность тока, принимается равной a ≥40-50А/мм 2 , при сварке для более глубокого проплавления.

Скорость подачи сварочной проволокиавтоматической сварки под флюсом рассчитывается по формуле

где, αр – коэффициент расплавления сварочной проволоки, г/Ач для сварочного тока определяется по формуле:

Iсв – сила сварочного тока, А;

dпр – диаметр сварочной проволоки, мм;

ρ – плотность металла г/см 3 , (для стали С235 =7,8г/см 3 );

Скорость автоматической сварки под флюсом рассчитывается по формуле

Сборочно-сварочные приспособления

Сборочно-сварочные приспособления являются весьма важной оснасткой сварочного производства. Наряду с обеспечением требуемого взаимного расположения свариваемых деталей сборочно-сварочные приспособления обеспечивают: 1) уменьшение трудоемкости работ; 2) повышение производительности труда; 3) сокращение длительности производственного цикла работ; 4) облегчение условий труда; 5) повышение точности работ; 6) улучшение качества продукции; 7) сохранение заданной формы свариваемых изделий путем соответствугищего закрепления их в целях уменьшения деформаций при сварке.

Сборочно-сварочные приспособления должны удовлетворять следующим требованиям. 1. Обеспечивать доступность к местам установки деталей, к рукояткам фиксирующих и зажимных устройств, к местам прихваток и местам сварки. 2. Обеспечивать наивыгоднейший порядок сборки и наиболее правильный порядок наложения сварных швов. 3. Быть достаточно прочными и жесткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформированию при сварке. 4. Обеспечивать такие положения изделия, при которых требуется наименьшее число поворотов как при наложении прихваток, так и при сварке. 5. Обеспечивать свободный доступ для проверки размеров изделий. 6. Обеспечивать легкий съем собранного или сваренного изделия. 7. Обеспечивать безопасность выполнения сборочно-сварочных работ.

Разнообразные приспособления, применяемые для сборки и сварки, можно разделить на универсальные (общие) и специальные. Универсальные (общие) приспособления могут быть применены для сборки различных изделий или узлов. Применяются они главным образом при индивидуальном производстве.

Специальные приспособления или специальные кондукторы применяются для сборки и сварки однотипных по виду и размерам или совершенно одинаковых изделий и отдельных узлов. Специальные приспособления имеют большое применение в массовом и серийном производстве.

В зависимости от вида сборочно-сварочных операций приспособления можно разбить на: 1) опорные поверхности для сборки и сварки, 2) фиксирующие, зажимные, стягивающие, распорные и поворотные устройства и 3) специальные кондукторы и манипуляторы. Опорные поверхности представляют собой стеллажи, сборочно-сварочные плиты, на которых производится свободная сборка и сварка конструкций и узлов. Стеллажи изготовляют из двутавров или швеллеров, уложенных на жестком горизонтальном основании.

Фиксирующие устройства представляют собой упоры, остановы, ограничители для установки в определенное положение деталей при сборке конструкций на стеллажах, сборочно-сварочных плитах или стендах. Зажимы и прижимы служат для прочного закрепления деталей в требуемом положении при сборке и для уменьшения коробления при сварке. Зажимные приспособления довольно разнообразны. В настоящее время нашли широкое применение быстродействующие пневматические зажимы.

Стягивающие приспособления служат для получения правильного взаимного расположения деталей, обеспечивающего требуемые зазоры, перекрытия и совпадения поверхностей собираемых деталей и узлов. Распорные приспособления служат для создания необходимого зазора или перекрытия в стыках. Для распора применяются клинья, домкраты, винты, распорные кольца и пр.

Основными приспособлениями для поворота и вращения изделий при сборке и сварке являются роликовые опоры, кантователи и поворотные кондукторы. Кондукторы облегчают установку деталей в требуемое положение при сборке, а манипуляторы облегчают установку собранного изделия в любое положение, удобное для сварки. Кондукторы и манипуляторы широко применяются при серийном и массовом производстве.

К конструкциям сварочных приспособлений предъявляется целый ряд требований:

• удобство в эксплуатации (предполагает доступность к местам установки деталей, зажимным устройствам и устройствам управления, местам наложения прихваток и сварных швов, удобные позы рабочего, минимум его наклонов и хождений и другие требования научной организации труда);

• обеспечение заданной последовательности сборки и наложения швов в соответствии с разработанным технологическим процессом, обеспечение заданного качества сварного изделия (приспособление должно быть достаточно прочным и жестким, а закрепляемые детали должны оставаться в требуемом положении без деформирования их при сварке);

• возможность использования при конструировании и изготовлении сварочных приспособлений типовых, унифицированных, нормализованных и стандартных деталей, узлов и механизмов (это способствует снижению их себестоимости приспособлений, сроков их проектирования и изготовления, повышению ремонтоспособности и т. п.);

• обеспечение сборки всей конструкции с одной установки, наименьшего числа поворотов при сборке и прихватке (сварке), свободного съема собранного и сваренного (прихваченного) изделия или монтажного приспособления;

• обеспечение быстрого отвода тепла от места сварки для уменьшения коробления, заданного угла поворота изделия, свободной установки и съема изделия, свободного доступа для осмотра, наладки и контроля;

• технологичность деталей и узлов, а также приспособления в целом;

• использование механизмов для загрузки и установки деталей, снятия, выталкивания и выгрузки собранного изделия, применения других средств комплексной механизации.

Приспособление должно быть ремонтопригодным, безопасным в эксплуатации, иметь достаточно высокий срок службы. Для этого следует предусматривать возможную замену быстроизнашивающихся деталей и восстановление работоспособности приспособления. Оно должно включать устройство для подрегулировки в процессе эксплуатации. В конструкции приспособлений изнашивающиеся детали надо использовать с упрочненными рабочими поверхностями; избегать применения открытых механизмов и передач, предотвращать проникновение пыли, грязи, влаги, флюса, брызг металла на трущиеся и сопряженные поверхности; предупреждать возможность перегрузки приспособления в эксплуатации, вводить предохранительные и предельные устройства; предусматривать возможность удобной очистки базовых поверхностей от шлака и флюса, уборки последних после сварки. Для предупреждения самопроизвольного раскрепления прижимов и выпадения изделия в кинематическую схему механизмов поворотных приспособлений необходимо встраивать самотормозящие звенья.

При разработке приспособлений и оборудования следует руководствоваться принципами художественного конструирования, формообразования машин, а также эргономическими требованиями. Надо определять оптимальную рабочую позу оператора, конкретные действия человека, его связи с машиной.

Для регулировки и подстройки механизмов следует предусмотреть специальные ручки или другие устройства, которые должны быть защищены от случайных поворотов, а также смазку устройств без разборки.

Конструкция приспособления для контактной сварки должна:

• изолироваться во избежание шунтирования тока;

• незначительно увеличивать площадь вторичного контура машины;

• иметь надежный подвод тока в зоне сварки;

• оборудоваться зажимами, обеспечивающими плотное прилегание деталей и выпрямление неровностей, и упорами, предотвращающими проскальзывание зажатых деталей;

• исключать возможность протекания сварочного тока через подшипники качения, пружины, базовые опорные стальные поверхности и фиксаторы;

• не изготавливаться из ферромагнитных материалов, если при сварке приспособление попадает внутрь сварочного контура машины;

• иметь интенсивное водяное охлаждение вблизи мест сварки;

• включать элементы вторичного контура из материалов с высокой электропроводностью;

• иметь устройства для зачистки контактной поверхности электродов и их быстрой смены;

• оборудоваться защитными устройствами, предохраняющими рабочих от действия электрического тока, брызг металла.

Корпусные детали и кожухи не должны иметь острых кромок и углов, которые могут быть причиной травм. Приспособление должно исключать какие-либо подгоночные и доделочные работы с изделием, так как они плохо поддаются механизации и сопровождаются большими затратами времени.

Читайте также: