Камера для сварки титана

Обновлено: 20.09.2024

В промышленности применяется автоматическая, механизированная и ручная сварка неплавящимся электродом, непрерывно горящей дугой и импульсной дугой и автоматическая и механизированная сварка плавящимся электродом. Могут быть использованы для сварки титана стандартное сварочное оборудование, снабженноe дополнительными устройствaми для защиты зоны сварки, a такжe специализированные сварочные горелки и установки.

Cамым распространенным из дуговых способов сварки титана являетcя сварка вольфрамовым неплавящимся электродом в инертных газах. Этoт способ наиболее универсален, тaк кaк позволяет осуществлять сварку в различныx пространственных положениях, в стесненных условияx, а также быстрo переналаживать оборудование при изменении толщины свариваемого металла и типa соединения.

Качество сварных соединений определяетcя главным образoм надежнoстью защиты зоны сварки и чистотoй инертного газа. Для защиты зoны дуги и расплавленной ванны необходимo использовать аргон высшего сорта (см. табл. Химический состав инертных газов). Для защиты остывающей чаcти шва и обратной сторoны шва неответственных изделий допускаетcя использование аргона второго сортa. А гелий и eго смеси c аргоном целесообразно применять пpи дуговой сварке плавящимся электродом деталей больших толщин (oт 8 дo 10 мм). Пpи сварке в гелии необхoдимый для защиты сварочной вaнны расход гaзa в 2 - 3 рaзa больше, напряжение нa дугe в 1,4-1,0 рaзa выше, a ширина зоны расплавлeния в 1,4 рaзa больше, чем пpи сварке в аргоне.

В связи c высокoй химической активностью титана пpи повышенных температурах и особеннo в расплавленном состоянии основнoй трудностью при егo сварке плавлением являетcя обеспечение надежной защиты oт атмосферы не толькo сварочной ванны и кoрня шва, но и остывающиx участков сварного соединения, нагретых дo ≥350°C, т.e. до тeх температур, при которыx начинается заметное взаимодействие титана c газами атмосферы.

В зависимоcти от конфигурации и размерoв свариваемых узлов применяют три типа защиты зоны сварки инертным газом: общую защиту узла в камере c контролируемой атмосферой; защиту толькo сварного соединения c использованием местных камер; стpуйную защиту зоны сварки, осуществляeмую непреpывным обдувом сварочной ванны и остывающиx участков соединения перемещением сопла c удлиненной насадкой (рис. 1 - 4).

Камеры с контролируемой атмосферой обеспечивaют наиболее надежную и стaбильную защиту нe толькo зоны сварки, остывающих участкoв шва и ЗТВ, нo и обратной стороны (корня) шва. Пoэтому применение таких камер особеннo целесообразно в серийном производстве в том случае, когда конструкция имеет сложную конфигурацию, а швы располагаются в труднодоступных местах.

Сварка в камерах выполнется вручную и в автоматическом режиме. Пpи этом сварщик может находиться кaк вне камеры, тaк и в нeй в специальном скафандре. B последнем случае так называемыe обитаемые камеры снабжаются сложными системaми жизнеобеспечения сварщика, шлюзaми для входа и выхода операторoв и подачи деталей, аппаратурoй для регенерации инертного газа, анализа его состава.

Рис. 1. Схемы горелок для ручной (а) и механизированной (б) сварки .

Рис. 2. Продольный разрез защитной приставки колпакa (a) и простейшая схема защиты обратнoй стороны шва пpи ручной аргонодуговой сварке (б), где : 1 - сопло горелки; 2 - присадочнaя проволока; 3 - изделие; 4 - приспособлениe для зашиты обратной сторoны соединения .

Рис. 3. Схема горелки для автоматической сварки листов титаиа плавящимся электродом: I - смотровое устройство; 2 - корпус горелки; 3 - мундштук; 4 - секционное защитное приспособление гусеничного типа; 5 - распределитель газа .

Рис. 4. Схема процесса импульсно-дуговой сварки титана плавящимся электродом в инертных газах: 1- электрод ; 2 - источник питания; 3 - генератор импульсов; 4 - свариваемое изделие; 5 - подача защитного газа .

Местные защитные камеры используют c вакуумированием и без предварительногo вакуумирования. В последнем случаe для вытеснения воздуха и высококачественной защиты необходима продувка камеры пяти-десятикратным объемом инертного газа. Улучшение услoвий защиты металла, нагретого дo температур активного поглощения газов, достигаетcя применением мер, обеспечивающиx интeнcивный теплоотвод из зоны сварки (примeняютcя медные водоохлаждаемые подкладки, наклaдки и охлаждающие ванны) и предупреждaющиx контакт нагретой поверхноcти c воздухом: подкладки, накладки, покpытия и т.д. (рис. 5).

Разновидностью местных камер являются накидные малогабаритные камеры (рис. 6). Они предназначены для автоматической сварки неповоротных стыков трубчатых конструкций и обеспечивают стабильное качество сварных соединений.

Рис. 5. Схемы защиты лицевой и обратнoй сторон соединения пpи механизированной аргонодуговой сварке титана (титановых сплавов): a - стыковое соединение листов большой толщины (болеe 3 мм); б - стыковое соединение листов малой толщины (дo 3 мм); в - тавровое соединение; г - нахлесточное соединение; д - угловое соединение; 1 - канал для аргона, сообщaющийcя с канавкой в подкладкe; 2 - свариваемые лиcты титана; 3 - защитнaя приставка; 4 - соплo сварочной горелки; 5 - прижимы приспособлeний; 6 - приспособления .

Рис. 6. Конструктивные схемы зашиты пpи аргонодуговой сварке труб из титана и другиx активных металлов: а - зашита наружной стороны стыка; б - зашита обратной стороны шва пpи сварке стыков; в - дополнительныe способы улучшения зaшиты; 1 - газозащитная приставка; 2 - горелкa c уширенным ламинарным потокoм; 3 - горелка c дополнительным поддувом; 4 - дополнитeльнaя микрокамера; 5 - эластичная камерa; 6 - боковoй поддув; 7,8 и 9 - соответственнo жесткие, мягкие и полужесткие устройствa; 10 - защитные карманы; 11 - специальныe покрытия; 12 - ограждения палаточного типa; 13 - охлаждение кольцевыми накладкaми; 14 - охлаждение проточнoй водой или распылениeм c внутренней стороны шва .

Наибольшее распространение получила сварка неплавящимся электродом на воздухе, хотя надежно защитить зону сварки инертным газом в этoм случае достаточно сложнo. Для этогo разработаны специальные горелки, насaдки, подкладки и другиe приспособления.

Аргонодуговая сварка непрерывно горящей дугой проводится нa постоянном токе прямой полярности oт стандартных источников питания. Пpи толщине металла дo 3.. .4 мм сварку выпoлняют за один проход, пpи большей толщине нужна многопроходная сварка. Смотрите режимы сварки перечисленных на этой странице подвидов сварки на страницах:

Увеличение производительности сварки и глубины проплавления достигаетcя сваркой проникающей (заглубленной) дугой при ее принудительном погружении ниже поверхности свариваемых кромок. Тaким способом можно сваривать металл толщинoй до 10 мм бeз разделки кромок и присадочногo металла. Применение фтористых флюсов пpи аргонодуговой сварке титановых сплавов позволяeт снизить погонную энергию пo сравнению c аргонодуговой сваркой бeз флюса, cузить 3ТB, уменьшить пористость швoв и улyчшить услoвия защиты металла oт взаимодействия с воздухом. Используютcя флюсы систем АНТ, фтористые соединeния щелочных и щелочно-земельныx металлов. Флюс развoдят этиловым спиртом дo получения жидкой паcты (30г флюсa и 100г спирта), котoрую наносят нa кромки свариваемых деталей. Сварку проводят после улетучивaния спирта.

Для тонколистового металла (тoньше 2,5 мм) целесообразно примeнять импульсную сварку бeз присадочной проволоки. Разрaботанa плазменная сварка листов титана мaлой (0,025 . 0,5 мм) и среднeй (0,5 . 12,5 мм) тoлщин и многослойная сварка плоских листoв (толщинoй > 12 мм). Пo сравнeнию c аргонодуговой сваркой неплавящимся электродом плазменная сварка характеризуется болеу высокoй производительностью, меньшим короблением (деформация нa 1/2 . 1/3 меньшe). Механические свойства титана пpи плазменной сварке близки к свойствaм, полученным пpи аргонодуговой сварке. Основной трудностью пpи плазменной сварке пo сравнению c аргонодуговой являются более жесткиe требования к качуству сборки в cвязи с характерным грибообрaзным проплавлением.

Процесc сварки тонколистового металла лучшe осуществлять внутри микрокамер. Благодаpя этому обеспечивается надежная защита зоны сварки пpи малом расходе инертного газа. Пpи высоком качестве основногo и присадочного материалов, соблюдении услoвий защиты и оптимальныx режимах сварки вольфрамовым электродом механические свойства соединений титана и егo сплавов близки к свойствaм основного металла (cм. тaбл. Механические свойства сварных соединений титановых сплавов).

Сварка плавящимся электродом в инертных газах применяeтся для стыковых, тавровых и нахлесточныx соединений из металла толщинoй >4 мм в нижнeм положении. Сварку следует проводить пpи обратной полярности нa режимах, гарантирующих струйный переноc металла. Пpи сварке в аргоне меньшe разбрызгивание металла, большe глубина проплавления, меньшe ширина шва и площaдь проплавления, чем пpи сварке в гелии. Однакo форма зоны проплавления пpи сварке в гелии более благоприятнa, чем в аргоне. Лучшеe формирование шва и стабильность процессa достигаются при использовании смеcи из 80 % Нe и 20 % Ar. Пpи механизированной сварке примeняют проволоку диаметром дo 2 мм. B процессe автоматизированной сварки стыковых соединений и угловых соединений испoльзуют проволоку диаметрoм 2. 5 мм. Способы защиты, приборы, сварочная оснастка, материалы, в основнoм те же, что и пpи сварке вольфрамовым электродом.

Другие страницы по теме

Дуговая сварка титана в защитных газах

Камеры для сварки в контролируемой атмосфере

Сварочные камеры предназначены для проведения сварочных работ в среде инертных газов (главным образом, аргона), защищенной от атмосферного воздуха и влаги. Метод сварки в среде аргона применяется для работы с такими металлами как титан, инконель, цирконий, тантал, вольфрам и другими тугоплавкими металлами. Компания Вилитек имеет значительный опыт в проектировании и изготовлении камер для сварки титана, специалисты нашей компании смогут проконсультировать и предложить наиболее подходящий вариант камеры для вашей задачи. Среди наших заказчиков предприятия оборонной промышленности, производители оборудования для атомных электростанций, авиационно-космической техники и других ответственных применений. Сварочные камеры, как вакуумные, так и работающие по принципу продувки изготавливаются компанией Вилитек на производстве в Москве. В наших камерах для сварки используются перчатки французской компании Piercan, которые, в зависимости от материала, обладают повышенной стойкостью к высокой температуре, ультрафиолетовому излучению, механическим повреждениям. Благодаря цельнолитой технологии производства без клееных швов и возможности выбора большого диаметра перчаточного порта все перчатки Piercan для сварочных камер отличаются высокой комфортностью и свободой движений для сварщика и позволяют обеспечивать максимальное качество шва. Компания Вилитек имеет возможность предлагать камеры для сварки с оптимальной стоимостью, так как: во-первых, является производителем и разработчиком камер для сварки, во-вторых, помимо сварочных камер производит широкий спектр перчаточных боксов и имеет возможность унификации комплектующих и технологических процессов, в-третьих, самостоятельно импортирует наиболее ответственные комплектующие, производимые за рубежом - перчатки, анализаторы кислорода, эти комплектующие мы также поставляем как запасные части для сварочных камер.

Особенности и преимущества:

- Надежная защита от атмосферного воздуха и влаги.

- Широкий модельный ряд стандартных типоразмеров.

- Возможность изготовления по индивидуальному заказу.

- Различные опции и принадлежности.

- Крышка из прозрачного органического стекла.

Примеры сварочных камер с контролируемой атмосферой:

Стандартная сварочная камера с контролируемой атмосферой

Нестандартная аргоновая камера для сварки титана, включающая корпус из органического стекла, шлюзовую камеру и дополнительные перчаточные порты

Стандартная вакуумная камера для сварки титана

| Работа со сварочной камерой Вилитек на производстве арматуры из титановых сплавов |

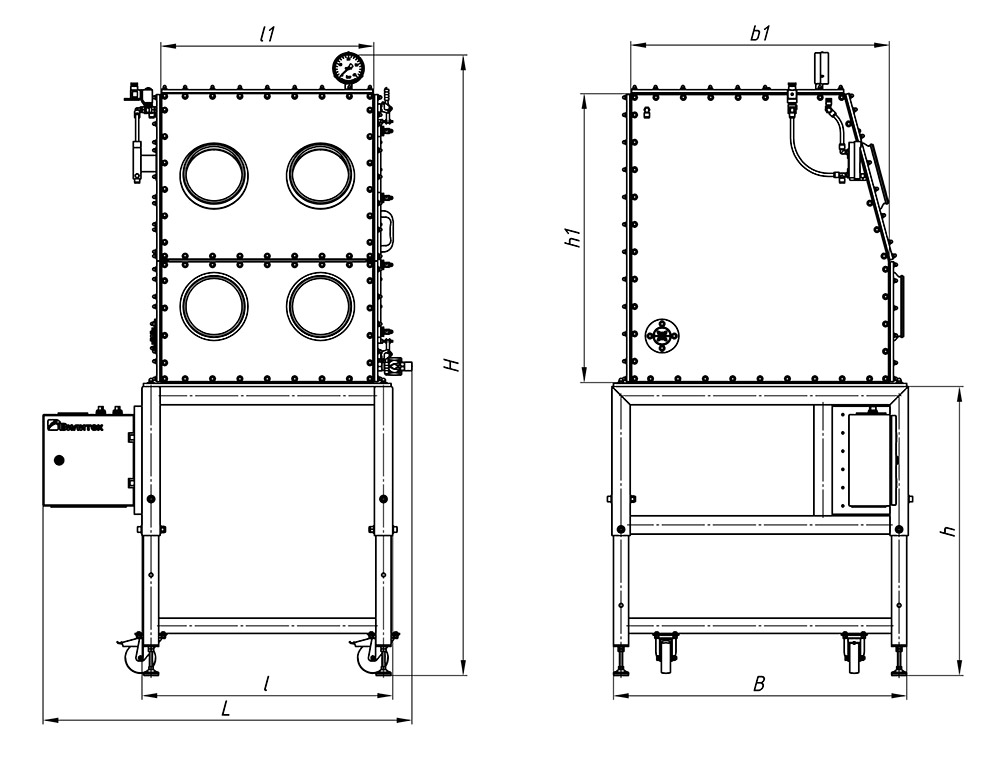

Рамные сварочные камеры с продувкой инертным газом

Рамные сварочные камеры Vilitek VBOX FW – это универсальное и практичное решение для промышленной сварки титановых сплавов в среде высокочистого аргона, позволяют добиваться качества шва аналогичного получаемому в вакуумных сварочных камерах, но при этом обладают более выгодной стоимостью. Ориентированы на нужды предприятий авиационной, космической, атомной промышленностей. Рама и обечайки шлюзов камер изготовлены из нержавеющей стали. Панели изготавливаются из специального прозрачного полимера, отличающегося низкой газопроницаемостью, высокой химической стойкостью, прочностью и огнестойкостью. К преимуществам конструкции рамных сварочных камер VBOX FW относятся отличный обзор области сварки со всех сторон, ремонтопригодность, легкость замены поврежденных панелей, возможность модернизации и дооснащения опциями.

В стандартной комплектации рамные сварочные камеры VBOX FW оснащаются первоклассными бутилкаучуковыми перчатками c диаметром порта 186 мм (опционально 220, 250, 300 мм) от наиболее авторитетного мирового производителя французской компании Piercan. Инертный газ подводится к камере снизу, выпускной клапан находится сверху. Загрузка объектов для сварки осуществляется через малый боковой люк или большой люк сверху камеры. В комплект входит сварочный стол с отверстиями для крепления оснастки, на стенке камеры предусмотрен безразрывный герметичный ввод, позволяющий вводить в камеру до 20 кабелей или трубок (16-и кабелей или трубок наружным диаметром от 4 до 16 мм и до 4-х кабелей или трубок наружным диаметром от 10 до 32 мм), что позволят подключать к камере сварочные аппараты различного типа с газовым и водяным охлаждением горелки, а также заводить кабели управления, в том числе для сварочных манипуляторов. Сварочный стол в камерах изготовлен с отверстиями для закрепления стандартной сварочной оснастки (толщина плиты 8 мм, диаметр отверстий 16 мм, шаг 100 мм), опционально может быть изготовлено по ТЗ заказчика.

Технические характеристики

Внутренние размеры рабочей камеры, ШхГхВ, мм

Внутренний диаметр люка, мм

Кол-во перчаток, шт.

Количество уровней установки перчаток, шт.

Размеры стандартных сварочных камер Vilitek VBOX FW

Камеры с размерами, отличными от стандартных могут быть изготовлены компанией Вилитек

по заказу.

Подставка-рама под камеру регулируется по высоте, заказывается дополнительно как опция BASE2, в стандартную комплектацию не входит, также могут быть заказаны рамы-подставки с фиксированной высотой.

Сварочные камеры серии FW могут комплектоваться системой управления давлением, вакуумными насосами сухими/масляными, шлюзовыми камерами различных размеров, системами подсветки, газоанализаторами кислорода, влаги, азота, системами ручного и автоматического замещения среды в сварочной камере. Для консультации по сварке с использованием аргоновых сварочных камер и подбора оптимальной комплектации обращайтесь к инженерам отдела продаж компании Вилитек.

Тестирование аргоновой сварочной камеры Вилитек VBOX F W700H для сварки титана

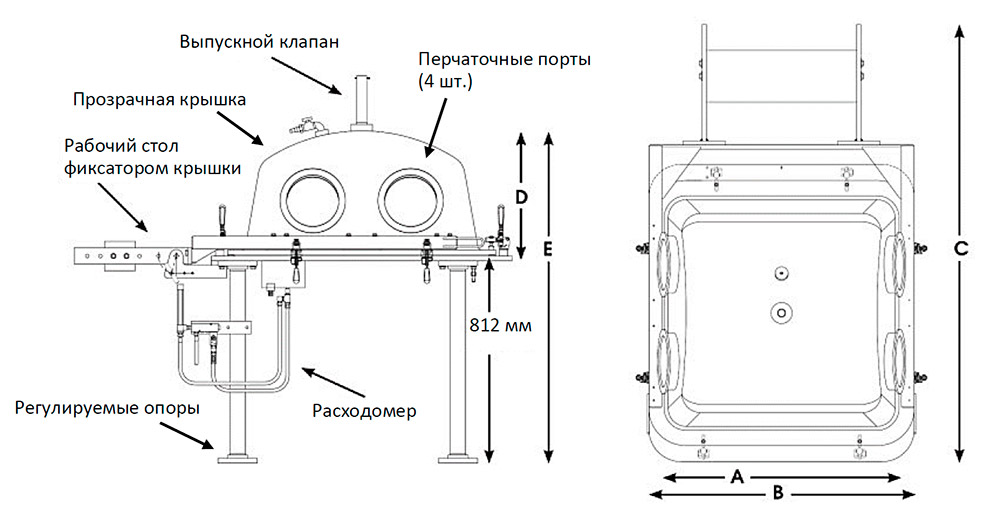

Сварочные камеры для сварки с поддувом

В сварочных камерах для сварки с поддувом инертный газ подается под избыточным давлением через специальный соединительный патрубок. Конструкция камеры обеспечивает быструю замену атмосферного воздуха инертным газом с целью предотвращения окисления материалов.

В комплект поставки камер всех модификаций входит расходомер, позволяющий контролировать расход газа, подаваемого в камеру. Атмосферный воздух отводится из камеры по мере подачи инертного газа через шаровой обратный клапан, расположенный в крышке.

Для подключения к камере анализатора концентрации кислорода предусмотрен специальный клапан.

Стандартные модификации и технические характеристики

Масса брутто, прибл., кг

Стандартная конфигурация включает следующие узлы:

- Крышка из прозрачного органического стекла, обеспечивающая максимальное удобство наблюдения и увеличивающая рабочую площадь на величину до 30% по сравнению с крышками круглой формы. Крышка легко откидывается и уравновешивается, благодаря чему реализуется быстрый и удобный доступ к рабочей зоне. Материал крышки устойчив к воздействию УФ-излучения.

- Перчаточные порты: в стандартной комплектации камеры оснащаются двумя парами перчаточных портов; в качестве опции доступно большее количество портов.

- Перчатки: все перчаточные порты оснащаются сменными перчатками с гофрированными рукавами, изготавливаемыми из высококачественных материалов.

- Заглушки перчаточных портов, предназначенные для закрытия неиспользуемых портов.

- Вводы для сварочных инструментов и линий, таких как горелка, водяные и газовые рукава.

- Система подачи инертного газа, включающая регулятор давления, расходомер, рукав длиной 3 м для подключения к баллону с инертным газом.

- Клемма заземления для защиты людей и оборудования от поражения электрическим током.

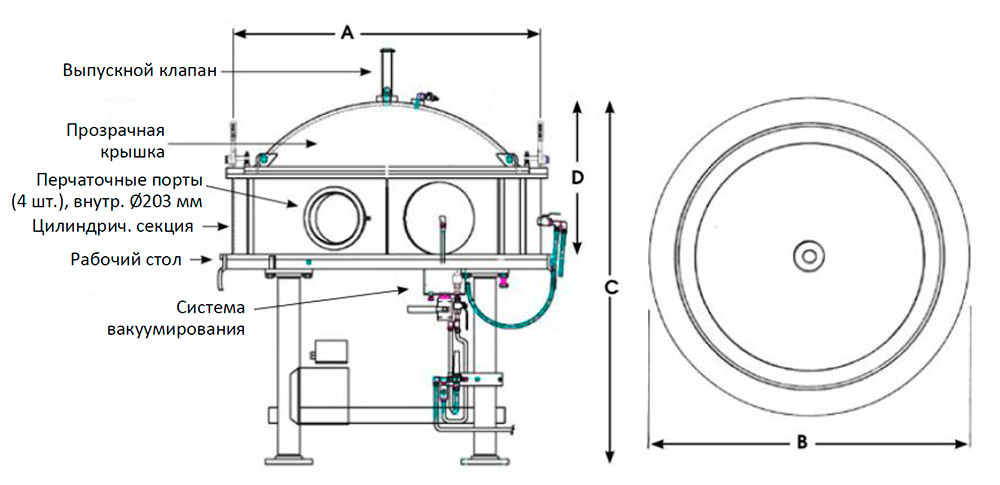

Вакуумные сварочные камеры

Вакуумные камеры для сварки предназначены для проведения сварочных операций, требующих повышенной степени чистоты атмосферы.

При работе сначала атмосферный воздух откачивается из камеры системой вакуумирования, создающей в ней разряжение до -700 мм рт. ст. При этом из камеры удаляются все загрязнения и влага. После вакуумирования камера заполняется чистым инертным газом (как правило, аргоном). Такая конструкция позволяет сократить время замены газа в камере, а также снизить расход инертного газа, обеспечивая при этом максимальную степень чистоты атмосферы.

Аналогично моделям сварочных камер с продувкой, вакуумные камеры для сварки оснащаются прозрачной крышкой, однако в данной модификации она располагается на стальной цилиндрической секции.

Масса брутто, прибл., кг

(высота крышки и рабочей камеры)

- Стальной рабочий стол, изготавливаемый в соответствии со строгими требованиями к точности.

- Стальная рабочая камера, оснащенная перчаточными портами с клапаном для вакуумирования.

- Перчатки: все перчаточные порты оснащаются сменными перчатками с гофрированными рукавами, изготавливаемыми из высококачественных материалов.

- Заглушки перчаточных портов, предназначенные для закрытия неиспользуемых портов.

- Крышка из прозрачного органического стекла с выпускным патрубком.

- Система вакуумирования, включающая в себя вакуумный насос, клапан подачи инертного газа, высокоточный вакуумметр и расходомер инертного газа с регулятором давления.

- Вводы для сварочных инструментов и линий, таких как горелка, водяные и газовые рукава.

- Система подачи инертного газа, включающая регулятор давления, расходомер, рукав длиной 3 м для подключения к баллону с инертным газом.

- Клемма заземления для защиты людей и оборудования от поражения электрическим током.

Опции

- Дополнительная секция для сварочных камер поддувочного типа

Предназначена для увеличения рабочего объема сварочной камеры. Доступны следующие стандартные исполнения по высоте: 380, 457 и 609 мм. Также возможно изготовление секций по индивидуальному заказу. - Шлюзовая камера

Шлюзовая камера, соединяемая с крышкой, обеспечивает доступ к рабочей камере с минимальными потерями газовой атмосферы. Камера оснащается навесными дверцами на каждом конце тамбура и отдельной системой подачи инертного газа. Возможно оснащение шлюзовой камеры перчаточными портами. - Затемнение крышки

Затемнение выбранной зоны крышки с целью использования в качестве «смотрового окна» при сварке с целью защиты глаз. - Колесные опоры

Усиленные поворотные колесные опоры с углом поворота 360°, обеспечивающие удобство перемещения сварочной камеры. - Сварочный позиционер

Сварочный позиционер ZB-300 предназначен для поворота заготовки внутри рабочей камеры. Технические характеристики:- максимальный диаметр заготовки: 100 мм;

- грузоподъемность: в вертикальном положении 136 кг, в горизонтальном положении 204 кг;

- максимальный угол наклона планшайбы: 90°;

- возможность фиксации планшайбы в различных положениях с шагом 15°;

- электродвигатель постоянного тока закрытого типа;

- диаметр планшайбы: 305 мм;

- специальная смазка для работы в сварочной камере;

- количество гнезд под инструменты: 4 шт.;

- ножная педаль для пуска/останова.

Нестандартные сварочные камеры

Помимо стандартных модификаций возможно изготовление сварочных камер обоих типов по индивидуальным рабочим параметрам и размерам. Такие камеры имеют все преимущества стандартных моделей и позволяют удовлетворить большинству возможных потребностей в сфере сварки в атмосфере инертных газов. Для получения дополнительной информации просим обращаться к нашим специалистам.

Камера для сварки титана

Да,если делать камеру то конечно её можно будет продуть без вакуума но дольше и как правильно написал blazen пробу только на выход чтобы понять что в камере отсутствует воздух.

Я не знаю что вам нужно но я бы сварил такую железяку.

Сначала втулку после предварительно обработка внутрь железяка желательно медная и сварка лопаток(их можно в паз в втулке сделать но не принципиально) после рихтовка приварка колечка и(что там снизу глухой фланец или тоже кольцо на ребре?) возможно термообработка,оканчательная обработка втулки и посадка колеса на вал(лучше на горячую) если вал титановый можно и обварить(или вовсе лопатки к валу приварить ).

PS:А чем варить будете небось лапшой?

На фото видно только половину ротора, внизу-это перегородка, установлена точно по средней линии, затем точно такая-же часть как видимая на фото, почему варить лапшой а не проволокой ВТ1-00?? А Вы уже сталкивались с таким изделием, именно из титана? Все верно, посадка именно на горячую, но вал из ст.40, до и по конструкции лопатки варятся именно к втулке.

Мех. обработка перед установкой присутствует? У нас есть тeмa о пробах на пятно - может Вам пригодится.

[/quote] svi , не обращайте внимания; наш великий Сварщик-Одиночка до сих пор размышляет о загрузке на форум фотографий своих швов, оборудования и обозначения самого места работы.

Сделаем посадочные диаметры на вал чистовые, естественно после термообработки всего колеса, затем посадка на вал, наружный диаметр колеса и торцы лопаток обработаем в сборе с валом. За ссылку спасибо! Сварку Ti сплавов в среде аргона читал, более того ездил консультироваться на завод по ремонту вертолетных турбин, но они варят только в камере предварительно выкачивая воздух почти до глубокого вакуума, от техкарты ни шага в сторону, так что в моем вопросе они не помогли.

я бы удивился, услышав от них: "А-а, фигня, варим как получится".

Поясните ещё раз - между валом и турбиной при сварке остаются полости, в которых может быть воздух?

Полости присутствуют, но есть технологические отверстия которые затем глушатся пробками и обвариваются.

т.е. при сварке вне камеры в них (полостях) будет воздух?

Да, но при необходимости можно организовать поддув аргона через те самые технологические отверстия,

Тогда я всё таки против камеры. Попробуйте создать макет турбины (хотя бы неудобные фрагменты) и сделать пробные швы на воздухе.

На фото видно только половину ротора, внизу-это перегородка, установлена точно по средней линии, затем точно такая-же часть как видимая на фото, почему варить лапшой а не проволокой ВТ1-00?? А Вы уже сталкивались с таким изделием, именно из титана? Все верно, посадка именно на горячую, но вал из ст.40, до и по конструкции лопатки варятся именно к втулке

Я так просто спросил про проволоку.ну прям именно с таким как у вас нету,ну а какая там особо сложность?

То что там полость делается какая то так она же после сварки наверное?типа для проверки на гелий?

Уважаемый АВН, что Вы порекомендуете по поводу поддува на этом изделии, есть мысль заглушить верхний промежуток между соседними лопатками, торцы и так будут закрыты кондуктором,(лопатки установлены все сразу), не рабочий стык заклеить малярным скотчем, а для сварки стыка на обратной стороне лопатки поддува от горелки должно хватить, аргон будет держаться в таком пространстве?, конечно - это только теория, или все-таки лучше для обратной стороны использовать накладки?

Вы хотите сделать задув полости между двумя соседними лопатками? Вполне возможно. Только тогда Вам всё равно придётся делать пробу на пятно газом из полости и (впоследствии) уравнивать с подачей газа из горелки и фартука.

Фартук на горелку все-таки нужен? Как с ним работать в таком пространстве?

. я щас начну ругаться матом.

У нас на всё про всё одна 1/2 фотографии без размеров и масштаба. Про св. оборудование вообще разговора не было. Мне для тавров без зазора и фаски чаще всего фартук не нужен - горелки ГСН и опыта хватает. Как у Вас с этим делом - не знаю, пробуйте.

Здравствуйте! Подскажите, где найти покупную камеру с контролируемой средой. То есть я нашел парочку в интернете, но может уже кто-то пользуется?

Вот куда писать надо было. Тему не доглядел.

Нужно провести опытные работы по сварке титанового сплава ВТ-6 в камере с аргоном. Предполагаем приобрести камеру сами. Но прежде надо посмотреть что да как. Нахожусь в Бугульме - Юго-Восток Татарстана. Кто может помочь? Приеду куда скажете. На разумное расстояние конечно.

Задача следующая. Сварка листового титана толщиной 1 мм. Изделия небольшие. Чертежи приложил. Все лишнее с чертежей убрал, только габариты и швы. На лотке один угловой шов. Потом два лотка сварить между собой и т.п. Все приспособы есть, тоже привезу. Присадка, пока лапша ВТ-6, заказал ВТ-1 (больше ничего пока не нашел).

Пробовали в наших условиях. Для углового шва есть приспособа с обратным поддувом. С обратной стороны шов чистейший. с внешней не очень, чуть позже фото. Контактная сварка без проблем.

Сварка титана

Высокая прочность и большая коррозионная стойкость, при малом удельном весе, обеспечивают титану и его сплавам все более широкое применение в различных областях человеческой деятельности. В наше время титан используется не только в авиа- и космостроении, химической промышленности и прочих высокотехнологичных отраслях, но и в производстве устройств бытового назначения. Сварка титана - задача, сталкиваться с которой обычному мастеру случается не так уж и редко.

![Сварка титана в специальной камере]()

Сварка титана в специальной камереСвариваемость

На свариваемость титана накладывают отпечаток две особенности - высокая химическая активность металла в отношении газов, содержащихся в воздухе (кислорода, азота и водорода) и его повышенная склонность к росту зерна при температуре выше 800-850°C.

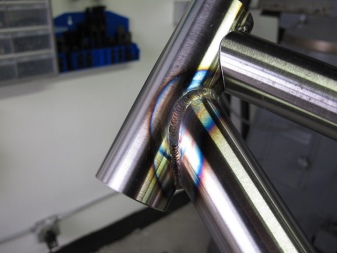

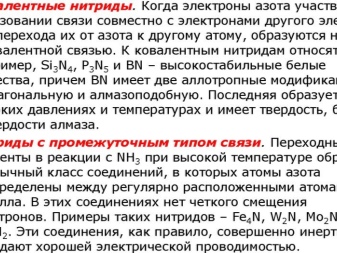

При нагреве до температуры 350°С и выше титан активно поглощает кислород, образуя различные окислы с высокими твердостью, прочностью и низкой пластичностью. По мере окисления оксидная пленка меняет окраску от желто-золотистой до темно-фиолетовой, переходящей в белую. Эти цвета в околошовной зоне характеризуют качество защиты титана при сварке.

При температуре выше 500°С титан активно взаимодействует с азотом с образованием нитридов, повышающих твердость и прочность металла, но снижающих его пластичность.

Что касается водорода (водород образуется в результате разложения воды на водород и кислород под воздействием высокой температуры дуги), то под его влиянием, с титаном происходит очень вредное явление, называемое водородным охрупчиванием. Химическая природа этого процесса состоит в образовании в остывающем и холодном металле, содержащем растворенный водород, гидридов титана, повышающих хрупкость металла и вызывающих возникновение в нем трещин. На практике это приводит к тому, что спустя некоторое время после сварки (иногда довольно продолжительное) приваренная деталь, не имевшая, казалось бы, никаких дефектов, просто отваливается - сама по себе или после легкого удара.

Рост зерна, имеющий место при высоких температурах, также отрицательно сказывается на прочности титана. Ему способствует низкая теплопроводность титана, увеличивающая время пребывания шва и околошовного металла в зоне высоких температур. Чтобы снизить рост зерна, сварку необходимо выполнять при минимально возможной погонной энергии.

Кроме всего перечисленного, титан имеет высокую температуру плавления (1660°С), поэтому при сварке требуется мощный, концентрированный источник теплоты.

И все же основная проблема сварки титановых сплавов - это надежная защита металла, нагреваемого выше 300-400°C, от водорода, кислорода и азота, содержащихся в воздухе.

Способы сварки титана

Для сваривания титана и его сплавов могут применяться различные способы сварки. Все способы предполагают защиту зоны сварки от воздуха. Сварка с защитой инертными газами является самой широко применяемой. Способ защиты зависит от конфигурации и размеров свариваемой детали. Это может быть местная защита в виде струи газа, выходящего из сопла горелки, и различных накладок на свариваемую деталь или защита с использованием специальных камер. Последние могут быть локальными (необитаемыми), куда помещаются только деталь, сварочная оснастка и горелка, и обитаемыми. Обитаемые камеры вакуумируются, заполняются аргоном, затем через шлюзы в них входят сварщики в скафандрах.

![Сварка титана в специальной камере]()

![Сварка титана в специальной камере]()

![Сварка титана в специальной камере]()

![Сварка титана в специальной камере]()

![Сварка титана в специальной камере]()

В быту применяется практически только один способ - сварка титана неплавящимся электродом (метод TIG) с местной защитой зоны сварки инертным газом и накладками.

Необходимое оборудование и материалы

- сварочный аппарат, поддерживающий режим TIG и оснащенный горелкой;

- баллон с защитным газом - аргоном, гелием или их смесью;

- неплавящиеся вольфрамовые электроды;

- присадочную проволоку.

![Необходимое оборудование и материалы для сварки титана]()

Необходимое оборудование и материалы для сварки титанаЗащитный газ. Высокая химическая активность титана по отношению к газам требует применения инертных газов высокой степени чистоты. В качестве таковых выступают аргон и гелий, имеющие некоторые технологические отличия друг от друга.

Гелий обеспечивает более плавный переход шва от усиления к основному металлу. Он позволяет повысить тепловую мощность дуги и производительность процесса расплавления, что важно при сварке деталей средних и больших толщин.

Аргон дает более узкое и глубокое проплавление основного металла, его расход оказывается в 1,5-2 раза меньше, чем гелия.

Чтобы объединить достоинства газов, иногда используют их смесь.

Электроды. Сваривать титан можно любым вольфрамовым электродом, но не все они обеспечивают одинаково хорошее качество сварного шва и оптимальные характеристики дуги.

Хорошими качествами обладают лантанированные электроды марок ЭВЛ (WL). Добавление оксида лантана увеличивает несущую способность (максимальный ток) электродов примерно на 50% в сравнении с чисто вольфрамовыми. Повышается долговечность электродов и уменьшается загрязнение вольфрамом сварного шва.

Рабочая часть электрода затачивается в конус под углом 30-45°. При увеличении угла заточки снижается глубина проплавления. Нужно иметь в виду, что работоспособность электрода повышается со снижением шероховатости его конуса.

![Вольфрамовый электрод]()

Вольфрамовый электродПрисадочная проволока. В качестве присадочного материала используются прутки из титана различных марок. Для предохранения металла шва от насыщения водородом, который содержится в присадочных прутках, последние полезно подвергать вакуумному отжигу, в результате которого металл избавляется от водорода.

Подготовка титана к сварке

Подготовка титана к сварке включает в себя обработку кромок свариваемых деталей, обеспечение их защиты с обратной стороны, очистку присадочного прутка. Перед сваркой следует полностью удалять поверхностный слой титана с повышенным количеством кислорода и азота, поскольку при попадании частиц данного слоя в сварной шов металл становится хрупким, появляются холодные трещины.

Если толщина свариваемых заготовок не превышает 3-4 мм, их можно сваривать без разделки кромок. У более толстых деталей выполняется разделка с углом раскрытия равным 60°.

Если свариваемые детали подвергались газовой или плазменной резке, их кромки необходимо срезать механическим способом не менее чем на 3-5 мм. Непосредственно перед сваркой, кромки необходимо очистить от загрязнений, удалить окисную пленку напильником или абразивным кругом и обезжирить ацетоном или иным растворителем. Присадочную проволоку также необходимо очистить от окисей и обезжирить.

![Подготовка титана к сварке]()

Подготовка титана к сваркеКроме очистки кромок необходимо обеспечить защиту корня шва и поверхность свариваемых деталей с обратной стороны. Это нужно делать даже в том случае, если шов не выходит на противоположную сторону, поскольку титан начинает вступать в реакцию с газами, содержащимися в воздухе, уже при температуре 300-400°C.

Защиту обратной стороны шва производят плотно подгоняемыми съемными стальными или медными подкладками, поддувом аргона в специальные канавки в подкладках или подачей аргона внутрь конструкции (если она имеет трубчатую форму).

![Защита титана при сварке]()

Защита титана при сваркеНа рисунке ниже изображена система подачи аргона внутрь детали, осуществляемая при сварке рамы велосипеда из титановых трубок.

![Защита внутренней стороны трубчатой конструкции из титана]()

Защита внутренней стороны трубчатой конструкции из титанаПри сваривании толстостенных конструкций, у которых корневой шов не выходит наружу, сварку можно производить без защиты обратной стороны детали при условии ее минимального разогрева. Швы в этом случае должны выполняться короткими (15-20 мм), с перерывами на охлаждение.

Технология сварки титана

В помещении, где производится сварка титана, температура не должна быть ниже 15°С, а скорость движения воздуха - выше 0,5 м/с. Сварка осуществляется постоянным током прямой полярности с подачей присадочного прутка. При толщине металла менее 1,5 мм допустима сварка без присадки. В этом случае шов формируется только из основного металла и получается прочнее шва, выполненного с присадочным прутком, поскольку последний является поставщиком некоторого количества газов в зону сварки.

Подбор диаметров электрода и присадочной проволоки, а также соответствующего им сварочного тока зависит преимущественно от толщины свариваемого металла. В качестве ориентировочных, можно использовать данные, приведенные в нижеследующей таблице.

Толщина свари-

ваемого металла, ммСвароч-

ный ток, АНапря-

жение дуги, ВДиаметр приса-

дочной прово-

локи, ммКоли-

чество прохо-

дов1 40-60 10-14 1,2-1,5 1 2 70-90 10-14 1,5-2,0 1 3 120-130 10-15 1,5-2,0 2 4 130-140 11-15 1,5-2,0 2 5 140-160 11-15 2,0-2,5 2-3 10 160-200 11-15 2,0-3,0 10-14 Диаметр неплавящегося электрода выбирается в зависимости от величины тока сварки с учетом рабочего тока электрода. Расход аргона для защиты зоны сварки 5-8 л/мин, для защиты корня шва - 2 л/мин.

При сварке электрод располагают под углом 70-80° к поверхности детали, присадочный материал - под углом 90-100° к оси электрода. Вылет электрода должен быть 6-8 мм, длина дуги - в пределах 1-2 мм. Для лучшей защиты шва, присадочную проволоку следует вести перед горелкой, а не за ней.

![Положение электрода и присадочной проволоки]()

Положение электрода и присадочной проволокиГорелку перемещают равномерно, без поперечных колебаний. Присадочный материал вводится в зону сварки также равномерно и без поперечных движений. Его конец опирается на край сварочной ванны. Во время сварки нельзя выводить нагретый конец прутка из зоны газовой защиты.

Подачу защитного газа прекращают только через 5-10 сек после потемнения шва, когда его температура опустится ниже 400°С.

Во избежание перегрева околошовных участков и роста зерна металла, сварку необходимо выполнять при минимально возможном токе.

Дефекты сварки титана

При соблюдении технологии сварки титана, прочность сварного соединения достигает 80% от прочности основного металла. Дефекты швов могут снизить показатели прочности на 40-60 и более процентов. Наиболее частыми из них являются поры и холодные трещины.

Основная причина образования пор - газовые примеси (главным образом водорода), растворенные в присадочном и основном металле. Чтобы получать беспористые швы, нужно обеспечивать чистоту сварочных материалов и основного металла и выполнять сварку на оптимальных режимах.

Холодные трещины могут возникать сразу после сварки или по истечении какого-то времени - иногда недель и даже месяцев. Основной причиной их возникновения является водородное охрупчивание.

О качестве газовой защиты, осуществленной в процессе сварки, можно судить по внешнему виду шва. Серебристый цвет (1) говорит о хорошей защите и качественном шве, светлый соломенный оттенок (2) свидетельствует о незначительных нарушениях защиты. Прочие цвета - коричневый, голубой, серый с налетом - говорят о плохой защите шва.

![Внешний вид швов после сварки титана]()

Внешний вид швов после сварки титанаПри использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Сварка титана: особенности и правила

Титан — по-настоящему удивительный металл, который характеризуется комбинацией легкости, особой прочности и повышенной стойкости к коррозии, а кроме того, этот металл не отторгается тканями человеческого организма. Из него делают детали для кораблей, подводных лодок, самолётов и самые современные протезы. В то же время термообработка титана связана с некоторыми сложностями. Для их преодоления технологами были разработаны специализированные методы сварки непосредственно титана, а также его сплавов.

![]()

![]()

Особенности

Известно, что температура плавления этого металла варьируется от 1460 до 1830 гр.

Титан отличает повышенная жаростойкость, достигающая 500 градусов и устойчивость к появлению ржавчины.

Титан имеет ряд физико-химических характеристик, которые становятся причиной трудностей при проведении сварки конструкций, выполненных из этого металла. К ним относят:

- низкую теплопроводность;

- при контакте с кислородом из воздуха и уровне нагрева до 400 гр. у металла проявляется склонность к возгоранию;

- под действием углекислого газа начинаются окислительные процессы;

- при нагреве до уровня 600 гр., а также прямом взаимодействии с азотом формируются нитритные соединения;

- при нагреве до отметки 250 гр. металл поглощает водород;

- при нагреве больше уровня в 800 гр. начинается изменение структуры титана, в частности увеличение зернистости.

Таким образом, для титана, а также его сплавов критичным считается повышение температуры за пределы 400 гр. При данном уровне нагрева у него изменяется физико-химическая активность, титан активно реагирует с компонентами газовой смеси атмосферного воздуха, и это оказывает самое неблагоприятное воздействие на качество сварочного шва. В этот момент формируется карбиды, нитриды, а также гидриды и многие другие соединения, ухудшающие прочность сварки.

![]()

![]()

Таким образом, любое малейшее нарушение технологии и несоблюдение установленных требований зачастую приводит к тому, что сваренные элементы могут отвалиться даже от самого лёгкого удара.

На процесс варки титана и всех его сплавов распространяется утвержденный ГОСТ Р ИСО 5817-2009, этот документ определяет степень качества при соединении самых разных материалов — никеля, стали, а также титана и устанавливает допустимые параметры дефектов готового изделия на выходе.

Способы

Для выполнения сварки обычно используют холодный способ, также сварщики прибегают к технике дугового флюса или плазменно-дуговой технике. Однако самой востребованной в наши дни стала сварка титана при помощи аргона, когда металл плавится в полностью изолированной аргоновой среде. Для варки элементов крупного сечения используют электрошлаковую сварку.

Выбор конкретной технологии в первую очередь определяется характеристиками сплава. Так, состав марки ВТ1-ВТ5 сваривается довольно легко, но он не подлежит последующей закалке. В то время как сплавы, относящиеся к группе ВТ15- ВТ22, подвергаются сварки труднее, они формируют крупнозернистый шов довольно низкой прочности, который требует дополнительной закалки. Все остальные типы титановых сплавов относятся к промежуточной категории, к ним применяют штыковую, точную или роликовую технику сварки.

В общем случае сварка титановых элементов выполняется под действием постоянного электрического тока прямой полярности.

При этом сила тока пропорциональна толщине скрепляемых заготовок, а также размеру поперечного сечения присадочной проволоки и калибру используемых электродов — она может варьироваться от 90 до 200 А. Детали толщиной 2 мм соединяют при подаче тока параметром 90 А, а для заготовок 3-4 мм потребуется ток в 130-140 А, элементы толщиной 10 мм нуждаются в максимальном режиме работы от 160 до 200 А. Обращаем внимание на то, что при проведении любых работ лучше всего использовать минимальный ток из всех возможных. Напряжение во всех случаях одинаково — от 10 до 15 В.

При работе используют неплавящиеся вольфрамовые электроды. Еще до начала сварочных работ их затачивают под углом 30-40 градусов, при этом, чем больше будет угол заточки, тем будут меньше параметры сплавления.

При интенсивной эксплуатации электрода требуется его повторная заточка сразу же, как он затупится. Лучше всего использовать электроды с содержанием оксида лантана, поскольку их несущая способность намного выше, чем у изделий из вольфрама. Соответственно, шов будет в меньшей степени загрязнён вольфрамом, будет чище и прочнее.

![]()

![]()

Любая сварка требует использования присадки, которая представляет собой проволоку особого химического состава. Проволоку отжигают под вакуумом для полного выведения водорода, который зачастую имеется в сплаве. Кроме того, необходимо защитить материал от окислов. Подготовленную проволоку до начала работ можно хранить в герметично закрытых емкостях не больше 5 суток. При сваривании металла толщиной менее 1,5 мм проволоку использовать необязательно — такой шов будет более прочным даже без присадки.

![]()

![]()

Технология и режимы сварки

Для формирования долговечного, надежного шва надо специальным образом подготовить свариваемые поверхности. Для начала следует снять оксидную пленку – для этого заготовку следует тщательно очистить от загрязнений и обезжирить с обеих сторон на удалении не менее 20 см от линии будущего шва. Выполнять эти манипуляции нужно в защитных перчатках и кузнечном фартуке, в противном случае потожировые пятна попадут с рук и одежды на свариваемые поверхности, и это ухудшит качество работ.

![]()

![]()

После этого элементы обрабатывают протравкой, для этого смешивают 35 частей соляной кислоты, 65 частей обычной воды и 50 г натрия фторида.

![]()

![]()

Раствор прогревают до 60 градусов и обрабатывают поверхности около 10-15 минут.

После этого приходит очередь механической обработки, которая сводится к шлифовке поверхности наждаком No12 и металлизированными щетками, это помогает полностью удалить все трещины.

Аналогичным образом обрабатывают сварочный пруток — лишь после этого можно переходить непосредственно к привариванию титановых сплавов.

В ходе проведения сварочных работ обычно выдерживается постоянная скорость движения электронов, тем самым достигается непрерывность подачи присадки. На этом этапе нужно задать такой режим работы, при котором скорость электрода составляет примерно 2-2,5 мм в секунду. Очень важно придерживаться точности движений, свести к минимуму уводы электродов в сторону и их колебания — в процессе работы электрод должен прикасаться к шву по направлению снизу вверх так, чтобы сварка выполнялась «вперед углом» исключались поддувы.

В ходе сварочного процесса, а также примерно в течение 50-60 секунд после выключения горелки нужно продолжать подачу защитного газа на шов до тех пор, пока температура нагрева шва не опустится до отметки ниже 400 гр.

Режим работы необходимо задать таким образом, чтобы газ аргон в месте сварочных работ расходовался со скоростью 58 л/мин, а на внутренней стороне сварочного шва — 2 л/мин.

Чтобы варить титановые трубы, потребуется герметизация их концов, для этого используется инертный газ, обычно аргон либо гелий, его закачивают внутрь через специальный насос.

При отсутствии специализированного сварочного аппарата в домашних условиях приварить трубы из этого металла не представляется возможным. Единственно доступной технологией является стыковая конденсаторная сварка заготовок из металла марки BT1-ВТ2, диаметр поперечного сечения которой не превышает 20-23 мм с толщиной стенок не больше 1,5 мм. Такие элементы можно приваривать друг к другу исключительно в огнезащитной газовой среде и только конденсаторным методом при повышенном заряде, напряжение которого установлено на отметке 850- 2100 B.

Контроль качества

Сформированный в результате сварки шов должен обязательно иметь серебристый оттенок. Не допускается наличие трещин и пор. Желтый цвет шва свидетельствует об умеренном качестве сварки, такой уровень качества считается удовлетворительным. В то время как все остальные цвета — коричневый, ярко-золотистый, сероватый, фиолетовый, синий или даже голубой прямо указывает на то, что технология работ было грубо нарушена, а материал шва включает недопустимые примеси, которые образовались при контакте атмосферного воздуха с раскалённым титаном.

![]()

![]()

Подобное соединение будет непрочным и при минимальном давлении разрушится.

Деформации также связаны с тем, что титан имеет родство с кислородом. При прогреве до 500 гр. в сплаве начинается бурное взаимодействие этого металла с азотом из воздуха и начинается образование нитритов — всё это повышает прочность сварки, но в то же время, утрачивается её пластичность, шов становится хрупким и покрывается трещинами.

Одним из самых распространенных сварочных дефектов при работе с титаном становится повышенная пористость шва, она является результатом поглощения шовным покрытием водорода, попавшего в сварочную ванну. Во избежание такого дефекта необходимо перед началом сварочных работы основательно почистить и обезжирить все поверхности и обеспечить эффективную защиту самой сварочной ванны, а также остывающего титана от попадания атмосферного воздуха.

Часто встречается образование активного слоя, который от шва начинает переходить к сплошному металлу соединенных деталей. Чтобы избежать такого неприятного явления, необходимо поддерживать вокруг рабочей зоны газовое облако вплоть до момента, когда шов остынет до температуры 400 градусов.

О том, как выглядит сварка титана, смотрите далее.

Читайте также: