Сварка меди в защитных газах

Обновлено: 20.09.2024

В 1991 году изобретена и впервые опробована технология Friction stir welding (сварка трением с перемешиванием). С помощью данной технологии создают прочное неразъёмное соединение любых цветных металлов, включая трудносвариваемые алюминий, магний, титан и высоколегированные стальные сплавы.

Преимущества перед сваркой плавлением делают FSW востребованным методом в автомобильной промышленности, на производстве ракетоносителей, самолетов, поездов и т.д.

Все бы хорошо, но даже сварка меди обойдётся минимум в 600 тысяч евро. Такое оборудование вряд ли доступно рядовому сварщику автосервиса или домашнему мастеру.

Что же делать? Прибегнуть к старому доброму аргонодуговому способу (TIG), который при должном опыте позволит добиться отличного результата в работе с цветными металлами.

Как выполняется аргонодуговая сварка меди: правила, принципы и особенности технологии

Сегодня разработаны и активно используются несколько технологий для образования неразъёмного соединения медных деталей. Метод сварки меди аргоном считается одним из самых эффективных. Соединение заготовок в среде инертного газа позволяет работать с крупными и мелкими частями с образованием надёжного шва.

Температура плавления меди и её сплавов достаточно низкая. Чистый металл переходит в жидкое состояние при 1083 0С, бронза при 950 0С. Это создаёт некоторые сложности при работе с расплавом. Для тонких деталей высока вероятность прожига, в толстостенных заготовках металл быстро становится текучим и выплёскивается из ванны.

Высокая теплопроводность (в 2 раза выше в сравнении с алюминием) требует предварительного прогрева заготовок до температуры 350–600 0С с помощью газовой горелки. Приём снижает риски возникновения дефектов в месте контакта частей. Температура подбирается опытным путём в зависимости от толщины кромок и чистоты основного металла.

- ЭВЛ: лантанированные элементы производят с добавлением оксида лантана 1,1–1,4%. Считается универсальным рабочим инструментом для сварки аргоном.

- ЭВИ: итерированные электроды относятся к одним из самых стойких в ряду неплавящихся. Их применяют для самых ответственных участков сварки. В качестве добавки к вольфраму используют 1,8–2,2% оксида иттрия — соединение улучшает стабильность катодного пятна на участке поджига дуги, что в конечном итоге повышает её стабильность в расширенном интервале рабочих токов.

Сварка меди аргоном выполняется с использованием ЭВИ–электродов на постоянном токе. Среда защитного газа необходима, чтобы убрать процесс образования оксида меди в реакции взаимодействия с кислородом воздуха. В отличие от чистого металла диоксид относится к тугоплавким соединениям (1380 0С). Его образование затрудняет сварку и ухудшает качество шва.

Использование аргона

Метод tig сварки меди в защитной среде аргона позволяет практически полностью подавить образование оксида. В процессе работы не происходит разбрызгивания металла с разлётом искр, что позволяет использовать технологию даже в жилых помещениях. Защитный газ обеспечивает надёжное соединение тонких заготовок с толщиной частей 0,5 мм.

Опытные сварщики добавляют к аргону азот в соотношении 75% к 25%. В таких условиях сварка аргоном приводит к возрастанию стабильности дуги, добавление азота улучшает характеристики сварочной ванны, способствуя более глубокому провару деталей.

Подготовка металла

Прежде чем варить медь, необходимо обеспечить чистоту сварного соединения. На процесс сварки меди аргоном влияет качество металла в месте стыка, поэтому необходима тщательная зачистка поверхностей абразивным материалом. После грубой подготовки участок обезжиривают растворителем.

Кромки толщиной более 5 мм предварительно разделывают. Без этого приёма невозможно выполнить сварку меди аргоном, технология не позволит равномерно по всей глубине поварить металл из–за его высокой теплопроводности.

- Толщины свариваемых заготовок: чем больше параметр, тем шире должен быть угол открытия.

- Диаметра электрода: для стержня необходимо обеспечить достаточный доступ к корню шва.

- Метода работы: для сварки меди в среде аргона достаточно обеспечить угол 40–50 0С.

Режим тиг сварки

Настройки под аргонодуговой аппарат подбирают к толщине свариваемых деталей и в зависимости от диаметра используемого электрода:

Толщина медных кромок, мм

Сварочный ток, А

Расход защитного газа, л/мин

Кроме неплавящихся вольфрамовых электродов аргоновая сварка меди ведётся с использованием присадочной проволоки. Расходник помогает устранить небольшое количество кислорода, которое всё–таки проникает в сварочную зону.

Желательно выбирать проволоку, близкую по составу к свариваемому металлу. Обычно берут материал с включением марганца. Добавка эффективно связывает проникающий кислород, устраняя появление тугоплавкого оксида. Вместе с тем включения марганца ухудшают качество шва, снижая однородность и прочность соединения. Для того чтобы улучшить результат сварки, желательно использовать проволоку с добавками редкоземельных элементов. Материалы, также как и марганец, полностью удаляют кислород из сварочной зоны, но при этом сами не остаются в сварном шве. Плохо то, что это один из самых дорогих расходников, применение которого для бытовых операций, как правило, не оправданно.

В домашней практике часто используют обычные медные провода, тщательно зачищая поверхность от защитного лака и обезжиривая. Желательно, чтобы температура плавления расходника была немного ниже, чем у соединяемого металла.

Полезные советы для сварки меди аргоном

- Толстостенные детали (более 12 мм) можно сваривать без присадочной проволоки за счёт наплавления металла заготовок.

- В процессе работы горелку следует вести плавно зигзагами, заходя поочерёдно на одну и другую сторону линии соединения. Приём позволяет выполнить расплавление более равномерно, что улучшает качество шва.

- Тонкие детали сваривают прерывистым укороченным шагом — способ позволяет избежать прожога материала.

- На концевых участках ванны используют функцию заварки кратера. Если опция не предусмотрена в аппарате, дугу плавно отводят вручную, используя метод постепенного удлинения.

- Присадочную проволоку всегда располагают перед горелкой.

- Медные трубы сваривают прерывистым швом на небольших токах.

Технология аргонодуговой сварки позволяет выполнять соединение как в вертикальном, так и в горизонтальном направлении. Техника работы и подбор сварочных токов осваиваются на опыте, поэтому при недостатке навыка желательно попрактиковаться на ненужных частях и только после этого приступать к сварке ответственных деталей.

Автоматическая сварка меди под флюсом

Автоматическая сварка под флюсом плавящимся электродом выполняется обычными сварочными автоматами на постоянном токе обратной полярности. Сварка под керамическим флюсом типа ЖМ-1 может выполняться на переменном токе. Для меди толщиной 4-10 мм сварка под стандартными плавлеными флюсами (АН-26С; АН-20С; АН-348А и ОСЦ-45) не вызывает затруднений. Для металла больших толщин необходимо применение специальных флюсов сухой грануляции, например АНМ-13.

Основным преимуществом автоматической сварки меди под флюсом является возможность получения стабильных высоких механических свойств соединений без предварительного подогрева. Поэтому при изготовлении крупногабаритных сварных конструкций из меди больших толщин технологический процесс достаточно прост и практически не отличается от сварки изделий из стали.

Сварку обычно выполняют за один проход с полным проплавлением стыкуемых кромок. Рекомендуется применение нагартованной электродной проволоки из бескислородной меди МБ или технической меди марки Ml (с содержанием кислорода менее 0,01%). В этом случае, если сварные швы не должны обладать высокими теплофизическими свойствами, с целью повышения прочности соединений сварку меди и бронзы (например, марки Бр.Х08) выполняют бронзовыми проволоками (Бр.ХТ0,6-0,5; Бр.Х07; Бр.КМц3-1; Бр.ОЦ4-3 и др.).

Таблица 1. Механические свойства сварных соединений из алюминиевых бронз.

Металлическим электродом (покрытие ЦБ-1)

Автоматическая под флюсом

Неплавящимся электродом в аргоне

Металл толщиной до 20-25 мм сваривают одним электродом диаметром 4-5 мм без разделки кромок. При большей толщине металла рекомендуются U-образная разделка (притупление 5-8 мм) и расщепленный электрод (расстояние между осями электродных проволок, расположенных поперек шва, около 20 мм) из проволок диаметром 5 мм или сварка одним электродом диаметром 6 мм. При выборе режимов автоматической сварки меди под флюсом можно руководствоваться графиками.

Таблица 2. Ориентировочные режимы автоматической сварки меди под флюсом

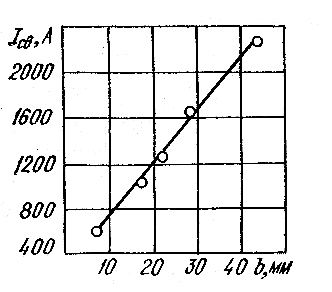

Рис. 1. Зависимость сварочного тока при сварке однопроходных сварных соединений от толщины меди.

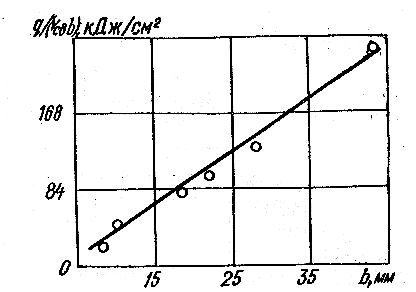

Рис. 2. Зависимость удельной погонной энергии при сварке меди под флюсом от толщины металла.

Поскольку медь обладает чрезвычайно низким электросопротивлением, скорость расплавления медной проволоки не зависит от величина вылета электрода. Коэффициент расплавления электродной проволоки составляет около 20 г/А*ч. Для легированных проволок скорость расплавления возрастает с увеличением вылета электрода.

Для удержания жидкого металла сварочной ванны и формирования обратной стороны шва на меди применяют графитовые подкладки (при толщине металла до 10-12 мм и швах небольшой протяженности) или флюсовые подушки. Короткие швы на меди небольшой толщины можно сваривать на флюсовой подушке без дополнительного поджатия флюса к внутренней стороне кромок при сварке. Для узлов из меди больших толщин независимо от длины шва необходим поджим флюса, обычно достигаемый пневматическим способом.

Качество соединений при сварке меди под флюсом в значительной степени определяется подготовкой под сварку. Так как медь весьма склонна к окислению и подвержена влиянию водорода, для того чтобы избежать возникновения дефектов (трещины, поры), кромки и электродная проволока должны быть тщательно зачищены до металлического блеска, а сварочные материалы (флюс, графитовые блоки) прокалены перед сваркой.

Для возбуждения дуги при сварке под флюсом проволоку закорачивают на изделие через мелкую обезжиренную медную стружку или пружину, навитую из медной проволоки диаметром 0,5-0,8 мм. Прихватки кромок перед сваркой выполняют под флюсом при отключенном механизме перемещения; шаг прихваток составляет 300-400 мм. Начало и конец шва выводят на технологические медные планки, приваренные к изделию. Допускается использование приставных графитовых планок, толщина которых должна быть равна толщине свариваемого металла. Для того чтобы не допускать возникновения трещин в шве, зазор между планкой и торцом изделия не должен превышать 1 мм. При соблюдении технологического процесса сборки и сварки изделий под флюсом обеспечивается получение сварных соединений высокого качества из металла толщиной 30-40 мм.

Используя бескислородный фторидный флюс, например АНМ-1, получают швы, не отличающиеся по теплопроводности и электрической проводимости от основного металла. Механические свойства металла шва, сваренного медной электродной проволокой на технической меди, несколько ниже, чем основного металла. Применение бронзовых проволок повышает прочность и пластичность швов.

Таблица 3. Механические свойства технической меди и ее сварных швов.

Сварка в среде защитных газов меди и ее сплавов

Сварка в среде защитных газов меди и ее сплавов производится неплавящимся и плавящимся электродами. Неплавящимся вольфрамовым электродом сваривают в аргоне без предварительного подогрева медь толщиной до 4-6 мм, в гелии и азоте толщиной до 6-8 мм. Плавящимся электродом можно сваривать без подогрева металл большей толщины: в аргоне до 6-8 мм, в гелии и азоте до 10-12 мм. Необходимость применения предварительного, а при больших толщинах и сопутствующего подогрева серьезное затруднение при сварке меди в среде защитных газов. Гелий и азот обеспечивают более высокий по сравнению с аргоном КПД процесса сварки, поэтому они заслуживают предпочтения. Однако аргон, являясь наиболее универсальным защитным газом, широко применяется и для меди (первый и второй сорта по ГОСТ 10157—73). Целесообразно использовать газовые смеси (например, следующего объемного содержания: 70-80 % Аr, 20-30% N2) для экономии аргона и увеличения производительности сварочных работ.

Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. Медь толщиной до 5-6 мм можно сваривать без разделки кромок. Для металла больших толщин применяется V или X образная разделка с углом раскрытия 60-70°.

Техника сварки в разных защитных средах различается в основном необходимостью поддержания разных по длине дуг. Для аргона и гелия длина дуги должна быть как можно меньше (обычно около 3 мм). Значительно длиннее дуга в азоте (около 12 мм). Поэтому в зависимости от среды, в которой выполняется сварка меди, резко различаются и статические характеристики дуг зависимость напряжения дуги от величины сварочного тока. При данном сварочном токе напряжение дуги, а следовательно, ее мощность и тепловложение самые высокие в азоте (в 3-4 раза больше, чем в аргоне). В гелии эти показатели примерно в 2 раза выше, чем в аргоне.

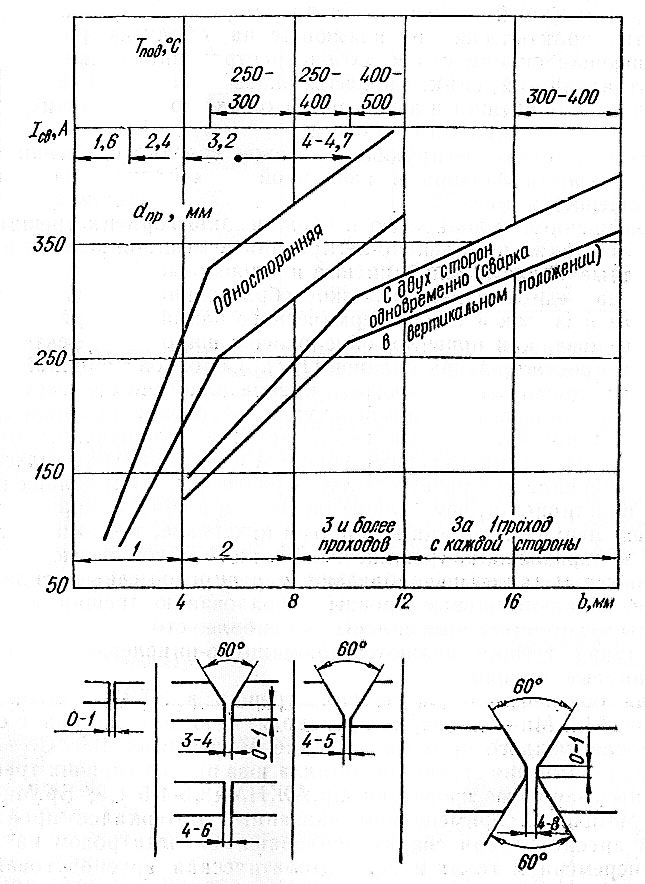

Сварка в среде аргона обычно ведется справа налево при наклоне электрода по отношению к изделию углом вперед на 80-90°; угол наклона присадочной проволоки 10-15°, вылет неплавящегося электрода 5-7 мм. При сварке в среде азота применяются пониженные по сравнению с аргоном сварочные токи. Сварка меди неплавящимся электродом выполняется с использованием присадочного металла из раскисленной меди, медно-никелевого сплава МНЖКТ5-1-0,2-0,2, бронзы Бр.КМц3-1, Бр.ОЦ4-3, а также специальных сплавов, содержащих эффективные раскислители РЗМ. Оптимальные параметры режимов предварительного подогрева и сварки меди неплавящимся электродом выбирают исходя из номограммы.

Распространенная технология аргонодуговой сварки меди с применением присадочных проволок МНЖКТ5-1-0,2-0,2 и Бр.КМц3-1, которые позволяют получать швы удовлетворительного качества, в ряде случаев не обеспечивают теплофизических свойств металла шва и эксплуатационной надежности сварных соединений. Для сварки изделий электротехнической промышленности создана присадочная проволока марки Св.МЛ0,2. Электрическая проводимость швов составляет 80-95% электрической проводимости основного металла. Наилучшие свойства при сварке кислородсодержащей меди обеспечиваются при использовании в качестве защитной среды гелия. Угол загиба сварных соединений составляет 180°; σв =190÷210 МПа.

Таблица 1. Ориентировочные режимы сварки меди в среде аргона неплавящимся электродом.

Число проходов (кроме подвароч-ного)

Расход аргона, л/мин

1-й проход 200-350

2-й проход 200-350

3-й проход 200-400

Подварочный шов 250-350

1-й проход 250-350

2-й проход 250-400

3-й проход 300-450

4-й проход 300—450

1-й и 2-й проходы 250-400

3-й и 4-й проходы 250-450

5-й и 6-й проходы 300-550

3-й и 4-й проходы 300-450

* Без разделки кромок,

** V-образная разделка кромок, α = 70-90°,

*** Х-образная разделка кромок, α = 70-90°.

Таблица 2. Ориентировочные режимы сварки тонколистовой меди в среде азота неплавящимся электродом.

Диаметр выходного сопла горелки, мм

Наиболее часто встречающиеся дефекты сварных швов на меди пористость и горячие трещины. Образование трещин в процессе кристаллизации сварных швов связано с наличием остаточных примесей в основном металле, таких, как висмут, кислород, свинец, сера, селен, теллур, фосфор.

По характеру влияния на образование трещин примеси могут быть разделены на три группы.

1. Примеси, повышающие склонность к образованию и распространению трещин при сварке висмут, теллур, селен, фосфор, свинец. Указанные примеси, кроме фосфора, оказывают вредное влияние на свариваемость меди при их концентрациях в тысячных и десятитысячных долях процента. Влияние фосфора проявляется при его содержании в меди более 0,01%. Наибольшее влияние оказывают висмут и теллур. Свинец начинает существенно влиять только при больших скоростях сварки (более 14 м/ч), а пои введении его в медь, раскисленную фосфором, даже уменьшает склонность к образованию и распространению трещин.

2. Примеси, оказывающие в зависимости от концентрации переменное влияние на образование и распространение трещин. При малых концентрациях (до 0,01 %) они увеличивают склонность к образованию и распространению трещин, а при больших уменьшают ее. Такими примесями являются кислород, сера, кадмий.

3. Примесь, практически не влияющая на образование трещин, мышьяк. По характеру влияния на образование кристаллизационных трещин легирующие добавки (при содержании их до 0,6%) можно разделить на следующие группы: элементы, уменьшающие склонность швов к образованию и распространению трещин, хром, ниобий, иттрий, в меньшей степени титан, марганец, ванадий, кремний; элементы, практически не влияющие на образование трещин, но уменьшающие склонность к их распространению, железо, никель, кобальт, алюминии, цинк; элементы, оказывающие переменное влияние на образование трещин в зависимости от их концентрации и скорости сварки, бор, цирконий, магний.

Рис. 1. Рекомендуемые режимы подогрева и сварки, формы разделок меди для ручной сварки неплавящимся электродом.

Такое действие легирующих добавок связано с влиянием их на характер кристаллизации и различной раскисляющей способностью по отношению к меди.

Повышенной склонностью к образованию горячих трещин характеризуются также комплексно-легированные медно-никелевые и марганцево-медные сплавы, алюминиевые и оловянные бронзы. При сварке сплавов на медной основе возможно образование горячих трещин как в металле шва, так и в зоне термического влияния. Горячие трещины в металле шва, как правило, обусловлены широким эффективным интервалом кристаллизации сплавов. Основной причиной образования таких трещин можно считать низкие пластические свойства этих сплавов при повышенных температурах, обусловленные наличием провала пластичности, который наблюдается в большинстве сплавов на медной основе. Температурные границы и минимальная пластичность в этом интервале для разных сплавов различны. Чем больше интервал потери пластичности, чем больше он смещен в область низких температур и чем меньше пластичность в этом интервале, тем выше склонность сплава к образованию трещин. Наибольшей склонностью к горячим трещинам в металле шва обладают марганцево-медные сплавы, наименьшей алюминиевые бронзы. Образованию трещин в ЗТВ подвержены медно-никелевые сплавы, а наиболее стойкими против образования таких трещин являются алюминиево-никелевые и марганцево-алюминиевые бронзы.

Для обеспечения отсутствия трещин в ЗТВ сплавов системы Сu-Ni-Аl и Мn-Сu сварку производят узкими валиками с охлаждением после каждого прохода до температуры ниже 100° С.

Таблица 3. Механические свойства медных сплавов и их сварных соединений.

Медно-никелевый сплавы с 5-6% Ni

Медно-никелевые сплавы с 40% Ni

Высокую производительность сварочных работ обеспечивают новые эффективные способы и приемы сварки. К ним относится ручная гелиеводуговая сварка меди на форсированных режимах (Iсв =700÷900 А; Uд =25÷30 В), которая позволяет успешно решать вопрос изготовления и ремонта медных конструкций. Резко повышает производительность работ двухдуговая сварка неплавящимся электродом.

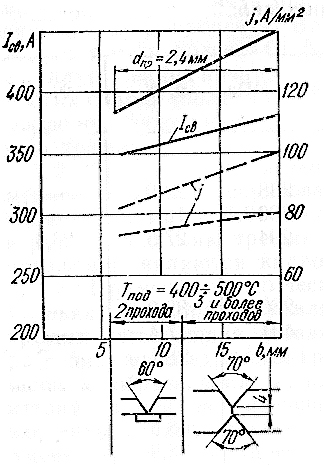

Таблица 4. Ориентировочные режимы сварки меди плавящимся электродом.

Диаметр электродной проволоки из Бр.КМц3-1, мм

Скорость сварки, м/ч

Скорость подачи электродной проволоки, м/ч

Расход газа, л/мин

Температура предварительного подогрева, °С

Примечание. b =1 мм.

Рис. 2. Рекомендуемые режимы сварки меди плавящимся электродом.

Сварку меди плавящимся электродом в среде защитных газов ведут на постоянном токе обратной полярности. Она применяется для меди толщиной не менее 6-8 мм. Рекомендуются V и Х-образные разделки. Производительность сварки меди плавящимся электродом примерно в 2-3 раза выше, чем при сварке неплавящимся электродом. Однако при плавящемся электроде сложно обеспечить стабильность процесса и получить беспористые швы. Так, при плотности сварочного тока выше 300 А/мм2 в аргоне и 110 А/мм2 в азоте образуется пористый шов. Для каждых защитной среды и режима сварки выбирают оптимальный диаметр проволоки. Лучшие свойства металла шва при сварке меди плавящимся электродом в среде инертных газов обеспечивает применение проволоки, легированной 0,22% Mg, 0,22% Li, 0,2% Cr. Она обладает лучшими сварочно-технологическими свойствами по сравнению с зарубежными и отечественными проволоками, предназначенными для сварки меди в среде инертных газов, в частности имеет более высокую стойкость к образованию пор и трещин, обеспечивает стабильное горение дуги и струйный перенос электродного металла, более высокую электрическую проводимость швов. При сварке меди плавящимся электродом в среде азота на пористость швов влияют легирующие элементы в металле проволоки. Положительное влияние при этом оказывают такие элементы, которые активно образуют нитриды и в которых азот малорастворим. Как показывает опыт, при сварке меди в среде азота наблюдается повышенное разбрызгивание электродного металла. Существенно улучшает перенос и уменьшает разбрызгивание легирование проволоки литием и магнием. Длина дуги при сварке меди плавящимся электродом является одной из важнейших характеристик процесса, так как от нее зависят не только потери электродного металла, насыщение его водородом и окисление, но и эффективный КПД дуги. При сварке меди током прямой полярности длина дуги зависит как от состава защитного газа, так и от состава электродной проволоки. Удовлетворительное формирование швов при сварке проволоками различного химического состава можно получить при длине дуги 4-5 мм.

При сварке меди плавящимся электродом наилучшие результаты достигаются в условиях струйного переноса электродного металла на токе обратной полярности в аргоне, а также на токе прямой полярности как в инертных, так и в активных газах при использовании электродов.

Наилучшие результаты при сварке плавящимся электродом получают при струйном переносе электродного металла, наблюдающемся при сварке на токе обратной полярности в аргоне, а также на токе прямой полярности как в инертных, так и в активных газах при использовании электродов с поверхностно-активирующими покрытиями. Сварку неплавящимся электродом применяют для листовой латуни малых толщин (до 3-4 мм). При сварке латуни плавящимся электродом используют бронзу, легированную алюминием с добавкой фосфора, а также Бр.КМц3-1. Режимы сварки латуни практически те же, что и при сварке меди. Предварительный подогрев необходим лишь при сварке листов толщиной более 12 мм.

Высокие механические свойства соединений из бронзы получают при сварке в среде инертных газов. Так, на алюминиевой бронзе этот способ позволяет получать наиболее прочные и пластичные соединения по сравнению с другими способами сварки. В качестве защитного газа используют аргон и гелий. Применение гелия обеспечивает сварку бронз без предварительного подогрева длинной дугой при напряжении, на 25% большем, чем при сварке в среде аргона. При ручной сварке тонколистовых бронз (b =1÷2 мм) неплавящимся электродом в среде аргона Iсв=100÷140 А; при автоматической сварке Iсв=190÷220A; υCB=30÷35 м/ч. Сварку алюминиевой бронзы плавящимся электродом выполняют проволокой из бронзы диаметром 1,6 мм при Iса = 325 A; υЭ = 390 м/ч; Uд=27÷29В и расходе аргона 17-23 л/мин.

Наиболее высокие механические свойства соединений достигаются при сварке раскисленной меди с применением такого же присадочного металла (σВ =211,9МПа; α=180°). При сварке нераскисленной меди пластичность швов снижается.

Механические свойства сварных соединений из латуней практически такие же, как и основного металла.

Таблица 5. Механические свойства сварных соединений из латуней, выполненных в среде аргона

Дуговая сварка в защитном газе: суть процесса

Дуговая сварка в защитном газе сегодня считается одним из самых популярных способов соединения металлов. Такой повышенный спрос объясняется экономичностью, высокой производительности и отличным качеством в результате работ.

Но подобная технология, как и любая другая, имеет свои нюансы. Никаких особых сложностей в принципе тут нет, однако общее понимание методики в любом случае необходимо каждому, кто решил опробовать в деле такой способ сварки.

Суть процесса дуговой сварки в среде защитных газов

Данный вид сварки предназначен для защиты соединяемой зоны от неблагоприятных воздействий.

ГОСТ дуговой сварки в среде защитных газов от 1976 года устанавливает основные нормы процесса: ключевые типы стыков, конструктивное исполнение и размеры. Также ряд характеристик регулирует ГОСТ 16037-80.

Профессионализм специалиста, безусловно, влияет на прочность скрепления деталей. Однако внешние условия не менее важны. Если второстепенные элементы попадут на спайку, это отразится на качестве промышленного изделия.

Дуговую сварку в защитном газе классифицируют по двум признакам:

- по активному или нейтральному газу, применяемому для защиты зоны сварки;

- по плавящемуся или неплавящемуся электроду, применяемому для сварки.

В каких областях промышленности используют защищенную газами сварку?

Данный метод востребован. Область применения обширна: производство частей электроэнергетических установок, в том числе атомных, корпусов химического оборудования и емкостей для агрессивных, едких веществ, получение узлов летательных аппаратов, прокладка трубопроводов, работа с металлом – цветным, черным и легированным.

Технология сварки в среде защитных газов

Дуговая сварка в защитных газах – это современный, высокорезультативный способ. Специалист должен внимательно ознакомиться со стандартами работы, так как технология имеет ряд особенностей.

На первом этапе металл необходимо подготовить к сварке: выровнять стыковочную плоскость, очистить от ржавчины, удалить зазубрины. Если мастер не выполнит данные манипуляции, возможен сварной брак.

Далее рекомендуется изучить толщину и тип материала, тщательно настроить оборудование. После полной подготовки мастер разжигает дугу, подпаливая пламя горелки. Ряд разновидностей сварки требует прогрева заготовки и предварительной обработки металла горелкой.

Вокруг дуги образовывается сварочная ванна, в этот момент с помощью специального устройства с определенной скоростью начинают подачу проволоки в зону расплава. Технология особенно удобна, если необходимо сделать продолжительный шов. Неплавкий электрод поддерживает дугу в течение длительного времени.

При выборе необходимого режима сварки сложнее всего учесть характеристики подаваемого тока. Неплотные металлические листы требуют минимальных значений, важно обратить внимание на расположение деталей.

Для удержания дуги и предотвращения растекания металла требуется делать вертикальный шов особенно аккуратно.

Если в сварочном процессе используют постоянный ток, у него должна быть обратная полярность. Для чего это нужно? С одной стороны, сокращается вероятность разбрызгивания, с другой – увеличивается расход металла. В отличие от прямой полярности, коэффициент наплавления снижается в полтора раза.

При условии, что специалист работает правой рукой, ванну следует вести слева направо. Это позволит видеть, как формируется шов. При создании шва нужно вести аппарат по одной линии и на постоянной скорости. Важно выполнять все действия по направлению к себе.

Если сварка движется слева направо, дуга отрывается от заготовки справа налево. В ряде случаев такая технологическая манипуляция требует дополнительного прогрева. Вот и все особенности дуговой сварки в защитных газах.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Группы защитных газов

Инертные и химические защитные газы создают условия для дуговой сварки.

Инертные

Чаще всего для работы используют гелий и аргон. Другие варианты химически стабильных газов, как правило, не применяются из-за высокой стоимости.

Химически активные металлы, а также магниевые, алюминиевые сплавы соединяют при помощи более дорогого в сравнении с аргоном гелия. Гелий легче воздуха, в гелиевой атмосфере выброс энергии дуги наружу в два раза больше.

Аргон применяется для сварки стали и чистого алюминия. При этом газ не растворяется в плавящемся металле.

Азот также классифицируют как инертный газ. Сварщики знают, что он не может вступать во взаимодействие с медью.

Химические

В разряд химических, или химически активных, газов входит азот. Исключение составляет сварка медных изделий. При азотной сварке специалисты могут использовать трансформатор с любыми подходящими по остальным параметрам характеристиками, а не обязательно однофазный, как указано в теории.

В сварке не используют горючий и взрывоопасный кислород, однако он может входить в состав смесей.

Никель, некоторые марки нержавеющей стали и толстые детали варят только в водородной атмосфере. Водородная среда обеспечивает высокую текучесть металла и чистоту поверхности, однако воздействует на углеродистые стали, увеличивая их хрупкость. В сварке не рекомендуют использовать водород, если марка металла неизвестна.

Наиболее экономически выгодно варить в углекислоте. Высокая температура в активной области разлагает материю на три газа: оксид углерода, окись углерода и кислород.

Для защиты поверхности от окисления в проволоку обязательно добавляют марганец и кремний. Эти вещества при реакции образуют всплывающий на поверхность шлак, который легко удаляется и не влияет на защитные показатели.

Мастера используют углекислоту для варки чугуна, стойкой к коррозии стали слабого легирования, сталей с малым и умеренным углеродным вхождением.

Применение смесей защитных газов

Сварщики часто практикуют смешивание активных и инертных газов. Газовые смести помогают увеличить устойчивость дуги, глубину проплавления, формируют более качественный и плотный шов, уменьшают разбрызгивание, улучшают перенос металла в дуге, повышают производительность сварочного процесса.

Выбор вида смеси защитного газа обусловлен экономической эффективностью.

Смесь аргона и гелия

Смесь, состоящая из 35-40 % аргона и 60-65 % гелия, используется для работы с алюминием, медью, химически активными металлами, магниевыми и никелевыми сплавами. Пропорция идеальна для того, чтобы аргон обеспечил стабильность дуги, а гелий сохранил высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом

Добавка кислорода или углекислого газа снижает поверхностное натяжение жидкого металла расплавляемой электродной проволоки, уменьшает размеры капель, образующихся и отрывающихся от электрода. Также окислительные газы способствуют расширению диапазона токов при поддержании стабильного ведения процесса сварки.

Если сравнивать сварку в чистом аргоне или углекислом газе со сваркой с применением смесей, можно выделить следующие преимущества: лучшее формирование металла шва, уменьшение разбрызгивания, лучшая форма провара, меньшее излучение дуги.

При сварке с добавлением кислорода снижается критический ток, при котором происходит переход крупнокапельного переноса металла в мелкокапельный.

Необязательно пользоваться готовыми газовыми смесями. Специалист самостоятельно может произвести смешивание на посту сварки.

Состав смеси, подаваемой в горелку, увеличивается или уменьшается изменением расхода газов. Критерий расхода координируется редуктором и измеряется ротаметром РС-3.

Сварка плавящимися и неплавящимися электродами

Дуговая сварка в защитном газе использует в технологии два подхода: неплавящимся и плавящимся электродом. Дуговая сварка в защитном газе плавящимся электродом делает сварной спай при помощи расплавления углов сплава.

Во втором случае переплавленный стержень играет роль главного вещества для интеграции.

Работа с неплавящимся электродом

Сварщики используют данный способ для неферромагнитных веществ. Чаще всего неплавкий электрод делают из вольфрама. Но также могут применять электротехнический уголь или графит. Профессионал отлично чувствует глубину, на которую проплавляется металл.

В сочетании с самостоятельным управлением горелкой и присадочным материалом можно исключить появление непроваренных участков швов и другие отклонения от нормы.

Дуговая сварка неплавящимся электродом в защитном газе в основном предназначена для тонкостенных металлических изделий. Если же изделие выполнено из толстого листа металла, возможны трудности в процессе.

Сварка плавящимся электродом особенно популярна среди мастеров, которые, проявляя творчество и фантазию, создают декоративные изделия из нержавеющей стали.

Работа с плавящимся электродом

Плавящийся электрод более доступен и прост в эксплуатации, чем его неплавкий аналог. Он позволяет использовать менее дорогостоящее оборудование и обработать больше типов металла.

Используя данный метод, сварщик может работать в труднодоступных местах, гибко определять свою позицию в пространстве, планировать расположение техники, деталей и конструкций.

Из недостатков этого способа дуговой сварки в защитных газах можно выделить:

- выброс агрессивных и опасных веществ в атмосферу;

- кропотливость и сложность работы даже для специалистов с существенным опытом;

- низкую скорость;

- повышенное влияние магнитных полей на дугу.

В углекислотной среде сварщики могут использовать и порошковую проволоку. Если для изделия действуют повышенные требования качества, перед сваркой проводят специальные испытания проволоки.

Оборудование для сварки

Технология дуговой сварки в защитных газах предполагает использование в качестве источника питания инверторов с широкой регулировкой величины сварочного тока.

В комплект оборудования входят устройство подачи сварочной проволоки и газовая система с баллонами, понижающими редукторами, шлангами. Сварку плавящимся электродом ведут постоянным или импульсным высокочастотным током.

Ток, силу которого можно менять в зависимости от свариваемых материалов, напряжение для зажигания и стабильного горения дуги, скорость подачи и толщина проволоки – это параметры которые характеризуют оборудование дуговой сварки в защитных газах.

Сварку полуавтоматом можно производить при помощи разных режимов.

Преимущества и недостатки дуговой сварки в среде защитных газов

Расскажем о преимуществах дуговой сварки в среде защитных газов, которые отличают этот метод от других:

- высокие характеристики шва;

- бюджетная цена большинства элементов;

- обеспечение высококлассной защитой;

- простота освоения технологии, доступность использования методики на крупном производстве;

- возможность модернизации, переноса в автоматический порядок и адаптации к любым внешним условиям;

- сварка металла любой толщины;

- высокая производительность;

- возможность сварки металлов, наделенных устойчивостью к коррозии: алюминия, цветных металлов и других.

Следует обратить внимание на ряд недостатков:

- сварка в открытом пространстве грозит выветриванием газообразных смесей и требует идеальной герметичности камеры;

- при сварке в закрытом пространстве необходимо наличие мощной системы вентиляции в помещении.

В целом, дуговая сварка в защитном газе – простая, эффективная, экономически выгодная методика.

Использование в сварке баллона с газом может доставлять неудобства при перемещении с места на место. Однако в этом случае сварщик использует специальную тележку, что значительно упрощает процесс. Затраты на газ, например, аргон, проволоку и полуавтомат минимальны.

Важно, что в результате мы получаем отличное качество шва, возможность работать на открытом воздухе и в закрытом помещении, варить тонколистовой и толстолистовой металл.

Сварщик не обязан быть профессионалом высокого класса. Процесс максимально прост, так как проволока в дуговой сварке в защитном газе подается автоматически, а полуавтоматы, даже бюджетные, оснащены специальными функциями.

Все это поможет новичку попробовать свои силы в одном из видов дуговой сварки в защитных газах. Выполните ровный шов с применением защитного газа и получите полезный навык, который пригодится вам в работе и в быту.

Сварка меди в среде защитных газов.

Сварка меди в среде защитных газов меди и её сплавов производится неплавящимся и плавящимся электродом, неплавящийся вольфрамовым электродом сваривают в аргоне без предварительного подогрева толщиной до 4 - 6 мм, в гелии и азоте - толщиной до 6 - 8 мм. Плавящимся электродом можно сваривать без подогрева металл большой толщины. При сварке меди и её сплавов большей толщины используют предварительный и сопутствующий подогрев.

Сварку меди неплавящимся электродом выполняют с использованием присадки из раскисленной меди, медно-никелевого сплава (МНЖТ 5 - 1 -0,2 - 0,2); бронзы (Бр. КМц 3-1, Бр. ОЦ 4-3), а также специальных сплавов, содержащих эффективные раскислители - РЗМ.

Сварку меди плавящимся электродом в среде защитных газов ведут на постоянном токе обратной полярности. Однако при плавящимся электроде сложно обеспечить стабильность процесса и получение беспористых швов. Сварку неплавящимся электродом применяют для листовой латуни малых толщин - до 3-4 мм. При сварке латуни плавящимся электродом используют бронзу, легированную алюминием с добавкой фосфора, а также Бр. КМц 3-1. Режимы сварки латуни такие же, как и при сварке меди. Предварительный подогрев необходим лишь при сварке латуни толщиной более 12мм. Сварка в среде инертных газов эффективна для бронзы. В качестве защитного газа используется аргон и гелий.

Сварка незащищенной дугой производится механизированным способом специальной комплексно-легированной проволокой сплошного сечения марки МРз КМцТ 0,3 - 0,3 - 0,1 - 0,3. Проволока обеспечивает стабильное горение дуги на воздухе, удовлетворительное формирование швов, металл шва не загрязняется газами атмосферы и не возникают поры и трещины.

Плазменная сварка имеет ряд преимуществ при соединении из меди и её сплавов больших толщин: возможность осуществления больших тепловложений в свариваемые кромки, сварку стыковых соединений без разделки кромок, минимальный объем механический обработки до и после сварки. В качестве плазмообразующего газа используется смесь аргона с гелием (80 - 85% Не). Для защиты сварочной ванны от взаимодействия с атмосферой и хорошего формирования шва сварка выполняется по слою флюса (например, АН-26С). Применяется специальная порошковая проволока марки 1111 Бр. ХТ 12-2, позволяющая раскислять и делегировать металл шва. Благодаря этому устраняется склонность шва к образованию кристаллизационных трещин и повышается деформационная способность сварных соединений.

Сварка металла толщиной до 50 - 60 мм выполняется без разделки кромок за один проход. При большой толщине применяется двустороння сварка.

При плазменной сварке меди используют сварочные плазмотроны прямого действия и специальные источники питания. Режимы сварки, например, хромовой бронзы Бр.ХТ-08: б = 40 мм, и = 1150 - 1200 А, УД=50-54В, Vсв= 0,56..0,62 (1x10'3 м/с), расход газа: Аг - 400 л/г; Не-1400 л/г.

Электронно-лучевая сварка весьма эффективна при изготовлении электровакуумных приборов. При сварке особо чистой меди МБ обеспечиваются высокие физико-механические свойства сварных соединений с сохранением исходной чистоты металла в сварном шве и околошовной зоны. При ЭЛС сварке меди возникают трудности связанные с интенсивными испарением металла в вакууме при перегреве выше температуры плавления, а также с его высокой теплопроводностью.

Электрошлаковая сварка успешно применяется для меди больших сечений. Для сварки меди наиболее приемлем электрод большего сечения - пластинчатый (для коротких швов) пластинчато-проволочный-плавящийся мундштук (для швов большой протяженности). Для ЭШС меди применяют легкоплавкие флюсы на фторидной основе (АНМ-10), которые обеспечивают устойчивый процесс, подогрев и плавление кромок на требуемую глубину, хорошее формирование швов и легкое удаление шлаковых корки с их поверхности. При сварке изделий из меди применяют специальные формирующие устройства из графита.

При сварке медных заготовок 140x160 мм величину зазора принимают равной 56-60 мм, толщину пластинчатого электрода - 18 мм, Iсв=8000. 10000А; II= 40 - 50 В; уэ = 12-15 м/г.

Контактная сварка меди и её сплавов затруднена вследствие их высокой электро- и теплопроводности, а также узкого диапазона температур, в котором металл может свариваться давлением. Контактная сварка применяется для латуни и кремнистых бронз. Для получения чистой контактной поверхности заготовок рекомендуется их очистка механическим способом, а также травлением в тетрахлорметане или растворе каустической соды с последующей тщательной промывкой в проточной воде. Для растворения окислов применяют травление в смесях: 10% раствор Н2SO4 с бихроматом натрия или Н2SО4 с фтористым алюминия и бихроматом натрия.

Точечная и роликовая сварка меди возможна только с применением электродов из тугоплавких металлов (вольфрам или молибден). Точечная сварка латуни производится короткими импульсами при больших значениях сварочного тока. Латунь малых толщин (0,05-0,5 мм) можно соединять конденсаторной сваркой.

Читайте также: