Каркас из алюминиевого профиля без сварки

Обновлено: 04.10.2024

Соединение металлоконструкция из профильной трубы обычно предусматривает применение электросварки. Когда ее нет, то приходится нанимать сварщика, даже если объем работ и небольшой, к примеру, сборка калитки на задний двор. Если же хочется все сделать своими руками, то можно воспользоваться способом соединения профильной трубы на деревянные вставки, который подойдет при изготовлении калиток, ворот, вольеров, заборов и.д.

Материалы:

- профильная труба;

- деревянная рейка;

- мебельные уголки;

- длинные саморезы по дереву;

- короткие саморезы по металлу;

- стальная сетка или профнастил.

Сборка труб на деревянные вставки

Сначала нужно нарезать профильную трубу для изготовления рамы. Для калитки понадобится 5 заготовок. Из них 4 формируют раму, и 1 используется как усиливающая жесткость перекладина. Для ворот перекладин понадобится больше.

Далее в торцы труб нужно запрессовать сухие деревянные рейки. Их сечение должно быть на несколько миллиметров больше внутреннего размера труб. Рейки обстругиваются под нужные параметры, и молотком забиваются в торец труб как можно глубже. Важно использовать высушенные бруски, чтобы потом они не выпадали по мере сушки, как мокрые рейки.

Для соединения заготовок в рамку нужно просверлить края двух труб напротив торца примыкающих деталей. Полученные отверстия зенкуются и через них вгоняются длинные саморезы по дереву.

Крепеж войдет в брусок примыкающей трубы, обеспечив надежное соединение. Таким способом скрепляются все детали. Также по центру рамы нужно сделать отверстия для установки перекладины.

Крепление на один саморез дает только стойкость к разрыву. При этом трубы, прикрученные с торца, могут проворачиваться.

Чтобы усилить конструкцию, нужно прикрутить по углам мебельные алюминиевые или монтажные перфорированные оцинкованные уголки.

Лучше чтобы их ширина соответствовала сечению профильной трубы. Они крепятся на саморезы по металлу. Уголки не только дадут жесткость, но и позволят соблюсти прямой угол. Но перед их прикручивание к раме все же нужно ее сначала выровнять по угольнику.

Далее по размеру рамы вырезается сварная сетка или профнастил. Они прикручиваются на саморезы по металлу. Профнастил можно также крепить заклепками.

Они садятся на саморезы, как и проушины для навесного замка или крючок. Данным способом без использования электросварки можно сделать полноценную крепкую металлоконструкцию. Для надежности торцы труб с деревянными вставками нужно хорошо закрасить или просмолить. Этот метод сборки в отличие от сварки позволяет в дальнейшем разобрать каркас без порчи заготовок обрезкой.

Смотрите видео

Спальник из алюминия своими руками — 1 часть

Представляю вам творение собственных рук — спальник из алюминиевого профиля в 4Runner IV.

Смотрел разные варианты, сравнивал, выбирал что мне больше нужно, и в результате мне больше всего понравилась концепция Артёма Lapocruiser (Не все йогурты одинаково безвредны), когда под спальником остаётся максимум свободного места, без перегородок и выдвижных ящиков, плюс используется одна большая крышка, чтобы можно было без съема спальника перевезти габаритный груз. Тем более такой вариант уже установлен у моего брата, то есть уже опробован и изучен.

Делать решил сам, так как было время, желание, место и инструмент.

Так как со сваркой я не дружу пока, то решил делать каркас из алюминиевого профиля, скрепляя его уголками на заклепки. Забегая вперед скажу что конструкция получилось достаточно крепкой, и к тому же её не нужно красить, также можно легко высверлить заклепки и переделать что-то или доделать функционал позже.

Заранее придумав как будет сделана выдвижная часть, я поехал в Леруа Мерлен и затарился алюминиевым профилем, заклепками и различными уголками. Инструмент весь есть в наличии (болгарка для отреза профиля, заклепочник, дрель-шуруповерт, рулетка, струбцины, напильники, пассатижи и пр.), поэтому покупаем только расходники. Не забываем круг для болгарки и сверла 4.2 и 5 мм (для заклепок 4х8 и 4.8х8 соответственно). Струбцины, хотя бы пару, категорически рекомендую, потому что с ними намного удобнее и прямее получается крепить уголки к профилю.

Профили взял следующие:

15х15х1.5 мм — самый тонкий — для основания и укрепления крышек-боковин

30х15х1.5 мм — основной тип используемого профиля

50х20х2 мм — самый толстый, нужен для организации выезжающей части спальника.

То есть из профиля 50х20х2 будет выезжать 30х15х1.5, а оставшуюся внутреннюю полость будет занимать 15х15х1.5, как направляющий, и то только в начале и в конце, чтобы не утяжелять конструкцию.

Родную полку из багажника я вынул, вместе с её креплением. Она только мешается. Как она выглядит можно посмотреть в моей записи Полка в багажник 4Runner. А так как у меня весь салон заклеен виброшумоизоляцией (запись про шумку), то после удаления полки голого металла на полу не осталось, только шумка, и я решил больше ничем это место не заделывать. Всё равно под ковром багажника его не видно.

Далее начинаем делать каркас по месту, то есть по багажнику, снизу вверх.

Смотрим фото и читаем под ними комментарии.

Первые наброски каркаса из профиля 15х15х1.5 — прочности вполне достаточно, так как он всей площадью лежит на полу. За задними сиденьями профиль закрепил в дырки крепления полки багажника к кузову. У двери багажника пока никак не закрепил.

Далее выбираем высоту спальника — у меня она по верх динамика сабвуфера — подсмотрел у брата. Эта высота оказалась оптимальной. Вертикальные стойки каркаса делаем из профиля 30х15х1.5, а верхние из 50х20х2, так как из них будет выезжать раздвижная часть.

Откидную крышку делаем по максимуму большой, то есть чтобы при открытии на 90 градусов не задевала крышу. Высота крышки получилась 50 см. Её крепим на подходящие петли из того же Леруа.

Верхнюю часть каркаса делаем впритык к сложенным задним сидениям (которые имеют только одно положение наклона), с учётом выдвижной части.

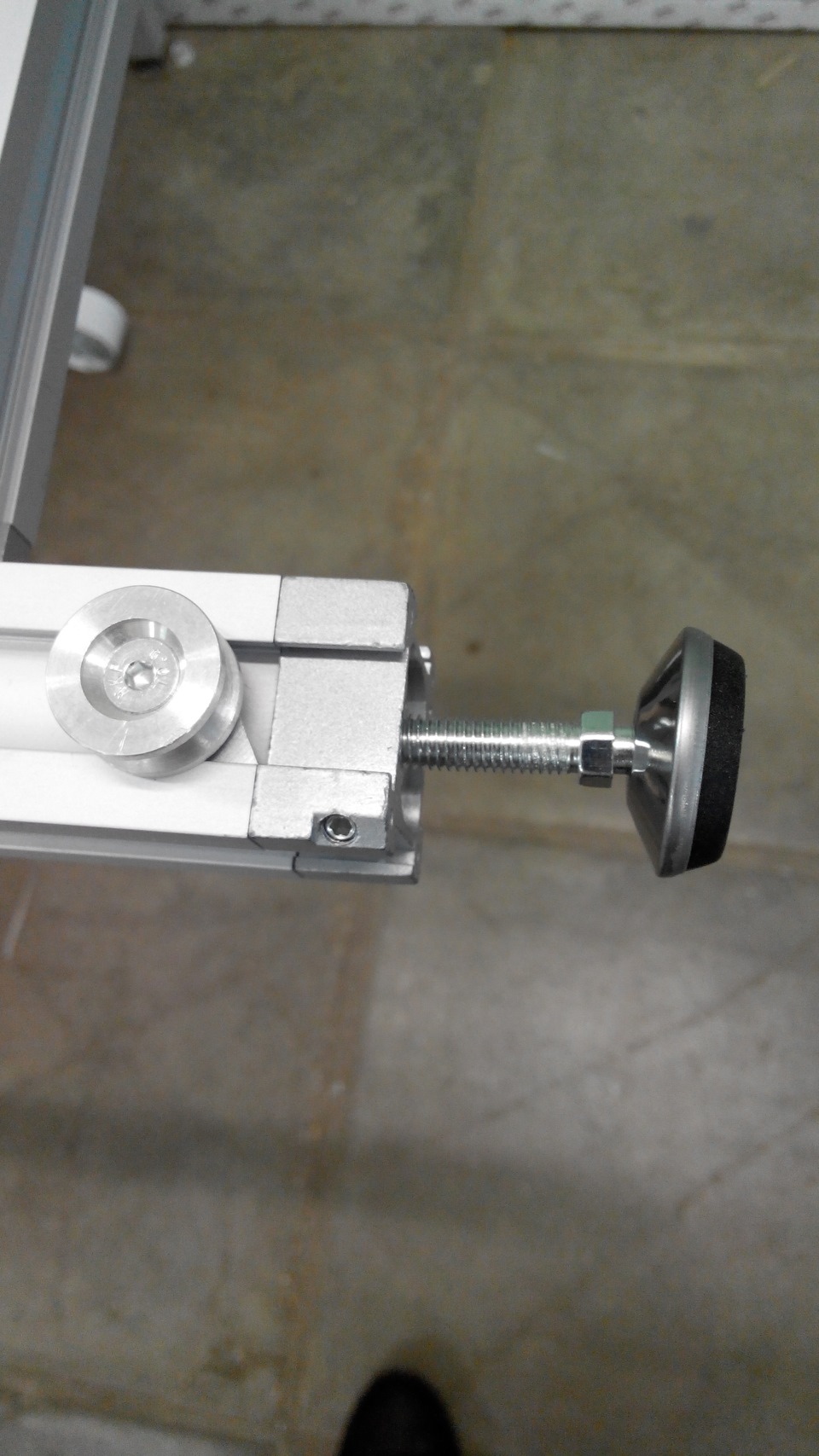

Выдвижная часть из профиля 30х15х1.5 справа, закреплена на 4 уголка с каждой стороны, что придает ей крепость. Уголки внутрь профиля 50х20х2 уже не влезают, это надо учитывать!

Профиль 50х20х2 скрепляем мощными уголками на 4 заклепки на сторону и только по низу! Так как по верху внутри находится выдвижная часть!

Откидную крышку крепим на простые петли (их тут не видно) и ставим мебельные газовые лифты на каждую сторону по 60N (в принципе их силы достаточно, но позже скорее всего заменю на 2 по 100N).

Мощные уголки для боковушек спальника (вдоль окон багажника), магнитный замок для них же, и не забываем наклеить мягкие отбойники, чтобы крышка при закрывании не гремела.

Каркас готов, теперь нужно делать собственно спальную поверхность.

Для этого в том же Леруа покупаем лист фанеры 10 мм толщиной (1525х1525 мм) и там же у них за дополнительную плату пилим его на очень точном станке. Это на часть спальника, которая будет на каркасе, в самом багажнике. Для раздвижной части я взял фанеру потолще, 12 мм толщиной, а там же распилил точно и ровно.

Все размеры по месту, тут приводить не буду, скажу только что остатки фанеры точно будут.

Подложку с помощью двустороннего скотча крепим к уже распиленным листам фанеры, затем обрезаем по контуру

Кожзам взял дешевый, по 700 рублей за погонный метр (1.4 м ширина), на тканевой основе, под цвет салона. Кожзам покруче, на ворсовой основе, стоил в 3.5 раза дороже и был только под заказ, поэтому я решил остановиться на обычном.

С помощью строительного степлера обтягиваем нашу фанеру с подложкой и получаем готовую спальную поверхность.

Вот так загнул уголки. Все острые углы и края фанеры предварительно долго стачивал напильником до гладкого состояния, чтобы кожзам не порвался.

Багажная часть спальника с боковушками. Боковушки просто вставляются враспор. На петлях их решил не делать, как у Данона — имхо это неудобно.

В следующей части расскажу про выдвижную часть и собственно спальник в машине, с большим количеством фоток.

Рукастым на заметку ! Делаем шкафы из алюминиего профиля

Всем большой привет !

Хочу поделиться с вами опытом изготовления шкафчика из алюминиего профиля !

Спросите почему из алюминиего ? Ответ прост и очевиден !

Не убиваем ( можно ставить в любых помещениях, влага, вода, мороз, и прочие неприятности ему ни почем !

Простота в изготовлении ( не требует каких-либо хитрых инструментов, достаточно : отрезного станка или ручной ножовки, стеклореза, универсальной отвёртки с насадками, ножниц, рулетки, карандаша, вот в принципе и все что понадобится для этой затеи !

Это фотографии готового шкафа вернее двух шкафов, они сделанны перед входом в ванную комнату ! И в них мы поставили стиральную машину и сушильную машину !

Это конечный результат !

Теперь коротенько из чего и как это сделать !

Использовался профиль и комплектующие GRANDIS (аналог RAUM PLUS и ARISTO )

Несущий профиль, он зажат в станке .

Держатели стеклянных полок

Нижняя опора несущего профиля ( ножка )

Для грамотного изготовления необходимо сделать точный расчёт деталей и стеклянных полок ( с полками я ошибся, пришлось переделывать, не отмерил семь раз а сразу отрезал и пригрузился на новые полочки !

После того как мы все расчитали ( если кто-то собереться делать с расчётами помогу )

Нарезаем вертикали и горизонтали .

Прикручиваем к ним крепежные элементы, нижние опоры, крепежи полок .Собираемых получившиеся элементы в рамы .

После этого из рам собираем каркасы

Затем каркасы крепким к стене, вставляем стеклянные полки, закрепляем их .

Устанавливаемые стиралку и сушку .

Устанавливаемые раздвижные двери !

И радуемся полученному результату !

Ещё раз всем большой привет и удачных начинаний !

Каркас для 81013Е своими руками

Всем привет!

Спустя год после покупки Е-ки наконец то дошли руки до изготовления каркаса.

Так как заводской каркас и тент мне особо не нравился я покупал прицеп без них. По опыту предыдущего 81012 решил изготовить каркас из профильной алюминиевой трубы 20/20 но с не большими доработками.

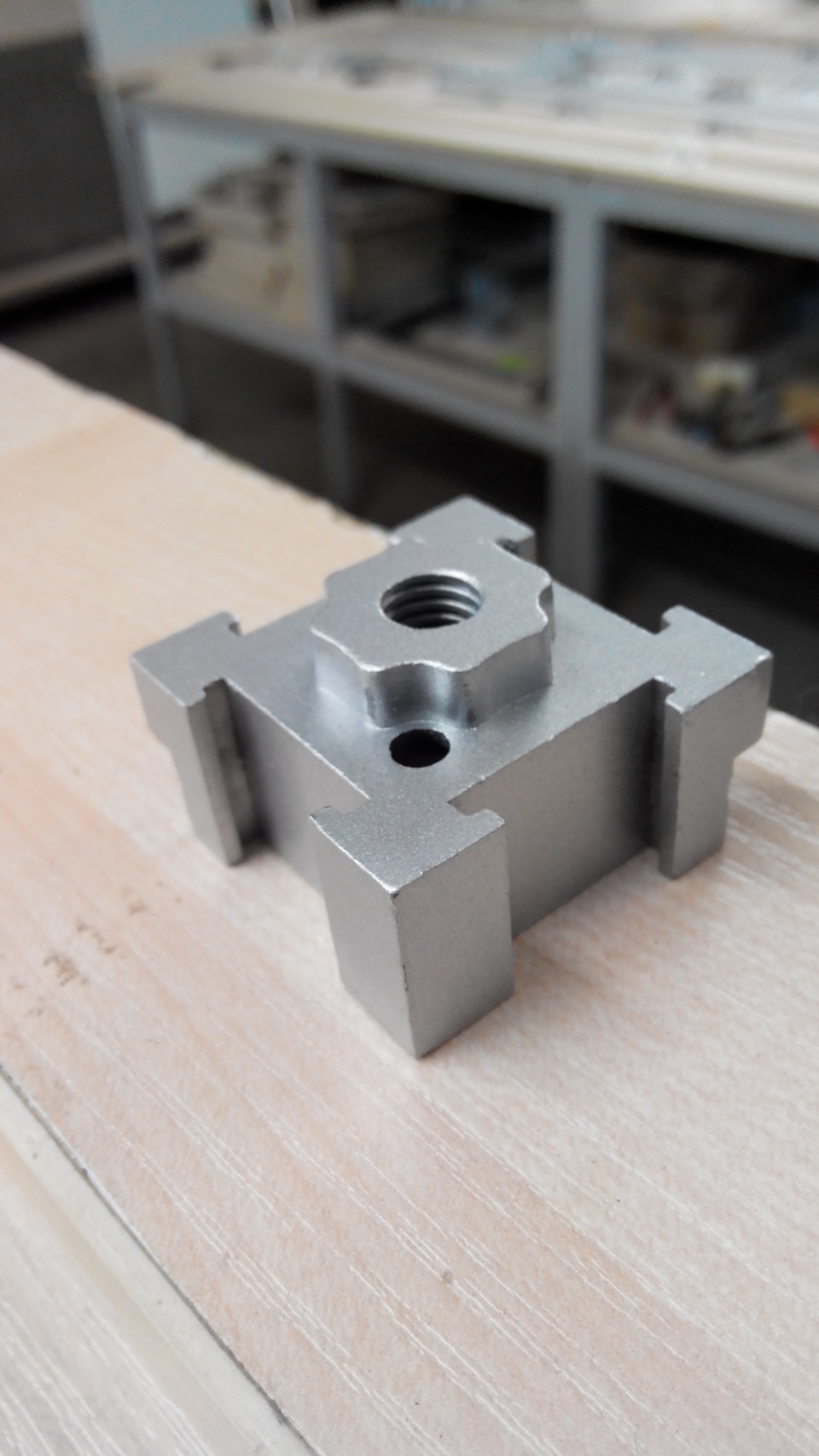

И так, для изготовления каркаса закупил 11 квадратных труб длинной 4 метра 20/20и толщиной 1.5мм. А также так называемую краб систему для изготовления теплиц.

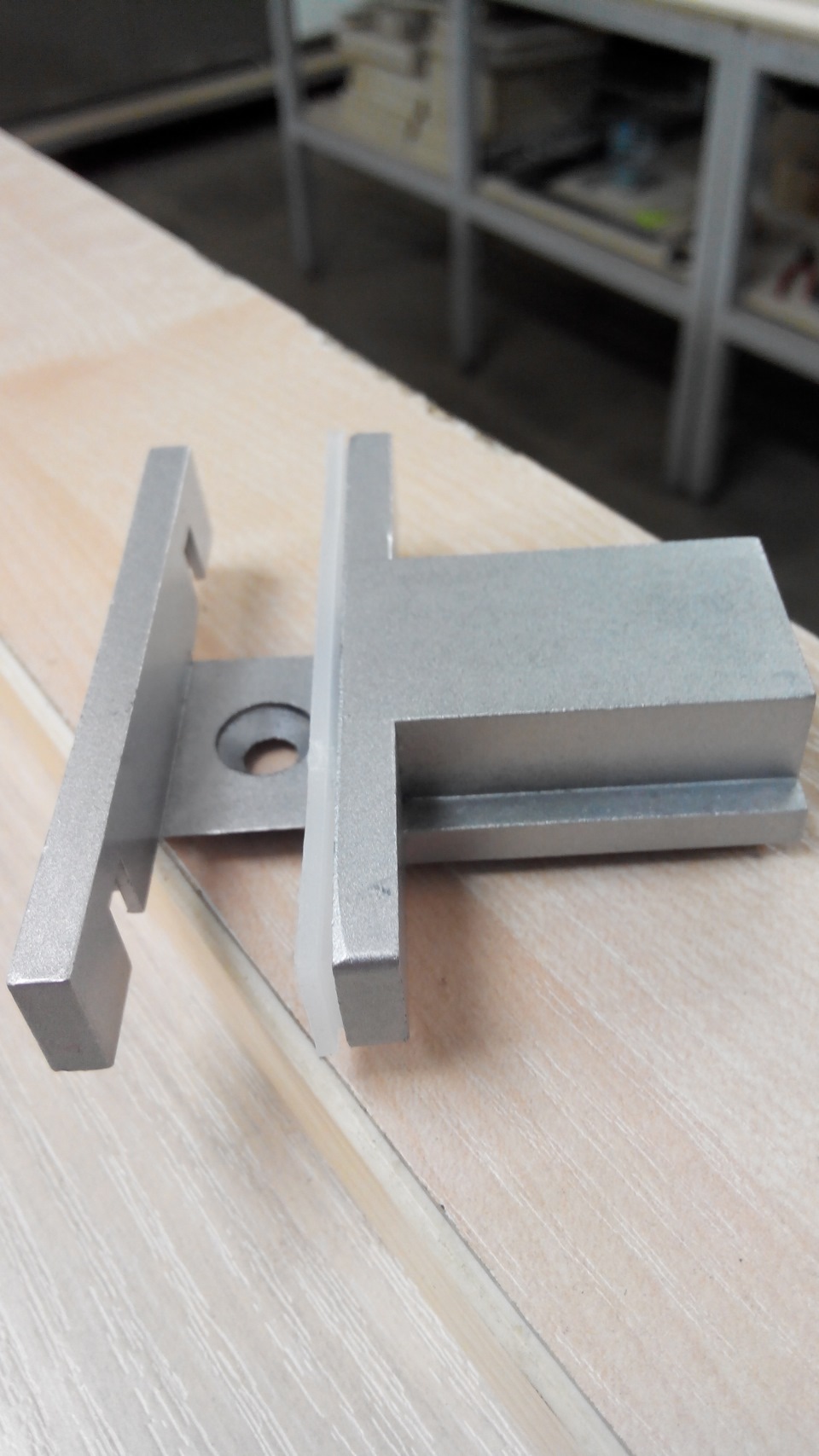

Ранее при изготовлении каркаса для 81012 мне крепили каркас внутри прицепа тем же самым крабом к бортам, что мне не нравилось тем что уменьшается местами расстояние между бортами, в этот раз я решил сделать по другому и установит стойки каркаса в борта.

Отверстия делал вручную напильником

Так как каркас решил делал с аэродинамическим скосом а под рукой в гаражных условиях нет трубогиба, загибы делал подрезая профиль с трёх сторон

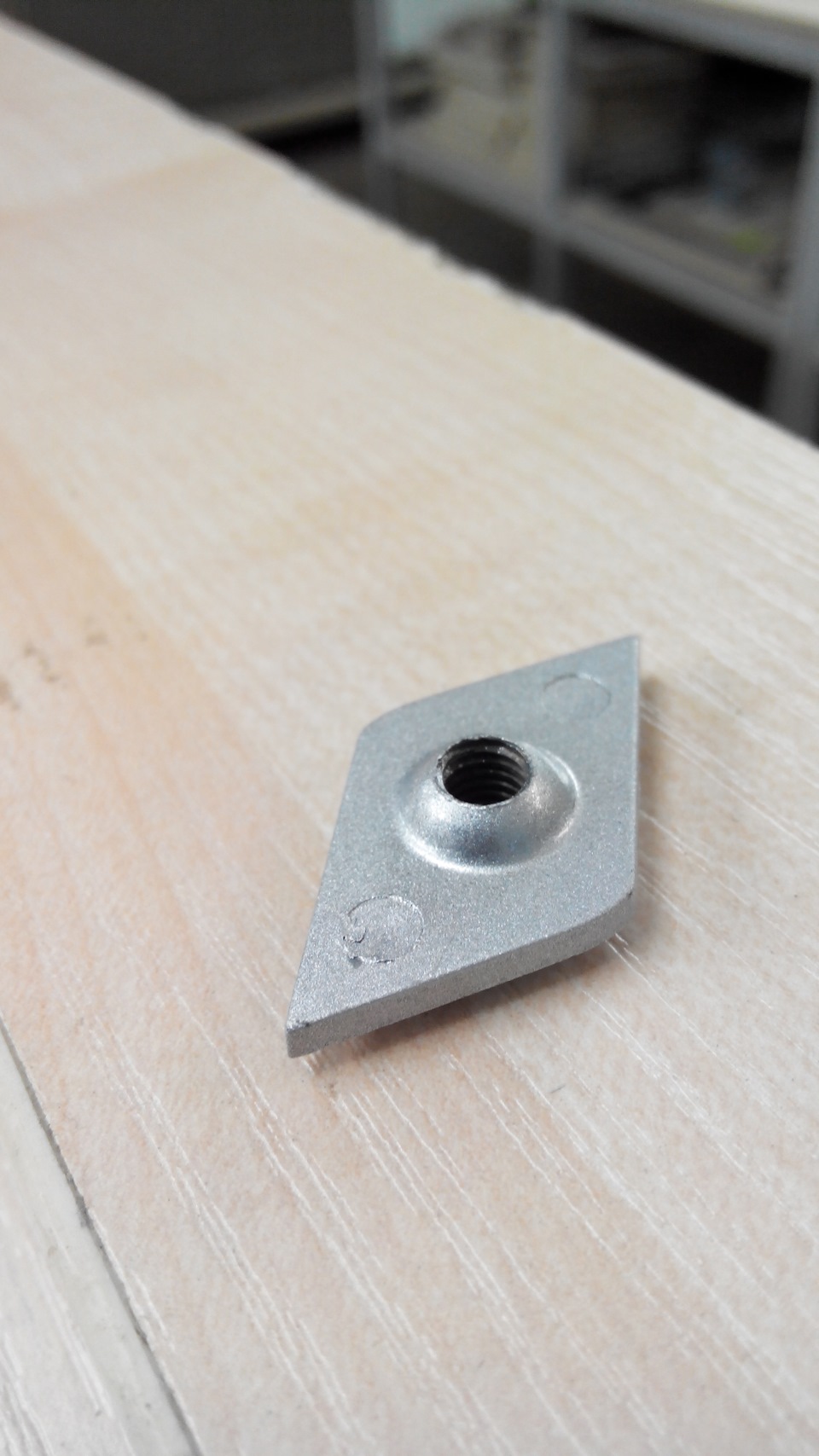

Что бы не заниматься сварными делами сделал косынки из алюминия и приклепал на клепки для жесткости

Остальное всё при помощи рулетки и глаза пилил и собирал в кучу.

Конструкция подучилась очень крепкая, не шатается как заводская.

Профиль к борту крепится болтами через алюминиевые втулки внутри профиля, тем самым при обтяжке не давить трубу а прижимает к борту трубу.

В итоге получилось то что хотел

Высота от пола до верха 1.53. Выше не делал, нет смысла для меня, кроме снегохода ни чего не ездит в нем.

На этом пока всё, теперь думаю чем закрыть его, тент или что то жесткое.

А у тебя чем закрыт прицеп?

Комментарии 49

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Слушай, а крабы брал под болт м6 или м8?

По опыту, что думаешь, если собирать на м6?

Разницы особой не будет, это ж просто каркас

Я думаю будет нормально, я брал м8 из расчёта что бы плоскость больше прихватывало

Понял вас, просто ценник почти в 2 раза больше, вообще заказал под м6… Жаль раньше не узнал про эту систему, уже начал делать немного по другому.

Там еще и толщина краба разная, смотри что бы не сменало его при затяжке

Это увидел, заказал минимальную, посмотрим вообщем)

Я брал по крепче, что б не разбалтывало

потрачены куча денег и сил, но результат я бы оценил как очень плохой. какой смысл от алюминия если всю эконимию веса отжали крабы. острые углы, которые порвут тент через месяц. мытарства напилником сродни советским анекдотам где из паровоза предлагалось изготовить истребитель посредством надфиля. какой смысл ? если уз алюминий, то варим его, дорого красиво. или как люди, варим чермет квадратный.

Цена вопроса за это всё 8000 рублей, и два дня спокойной работы. Вес крабов с болтами 7кг. Какой каркас будет легче моего? И у меня в принципе не было погони за весом, делал что будет проще. Мой тягач особо не чувствует хвост в полторы тонны. Сварка каркаса для меня ни чего не стоит, могла обойтись совсем бесплатно. И сварной алюминиевый каркас будет быстрее лопаться при качке чем на системе краб, которая даёт эластичности каркасу.

С чего эти углы будут рвать тент? Вы пробовали эксплуатировать такой каркас? Я эксплуатировал, проехал с ним около 15000 км, да мало, но с ним ни чего не произошло. друг уже лет 5 ездит с таким и ни чего от крабов не порвалось. От куда у вас такая информация?

Какая высота от пола?

1570мм

Квадрик повыше снежика, что бы можно было или своим ходом заехать или лебедкой затянуть (тогда высота не имеет особого значения).

Два сезона ходит.

Только штатную резину заменил на более высокого профиля, что бы пол строго горизонтально стал.

Опытным путем выяснено, что бафинг до 130 км/ч не развивается ни на порожнем ни на груженом, со 130 км/ч тент начинает существенно парусить по бокам.

Твой вариант крепежа, мне больше нравится, чем сварной.

Боковые уголки придают большей жесткости раме тента.

Что б не парусил по бокам надо под тент что нибудь положить типа фанеры или осб

Не — слишком тяжеленный прицеп выйдет тогда, тем более парусит наружу, а подкладка только в лобовых проекциях помогает.

И так стальной профиль 20х20 — не из легких.

У меня натянут неплохо тент. За 2 года не растянулся.

Парусит — только расход топлива подрастает на 2 л.

120 км/ч и так комфортная скорость для буксировки, разгонял и выше, но только, что бы проверить прочность каркаса.

У меня по пути два перевала, мне сильно тяжелый каркас нельзя ставить — его будет корежить, а сталь и тент свободно деформируются — уже проверено.

Я каркас сделал полностью сварной, сверху чтоб не прогибался тент бросил усб фанеру. Тент заказывал в конторе по изготовлению тентов, указал мои хотелки два клапана спереди и сзади. Сделали быстро и качественно, работают только со своими материалом и фурнитурой (говорят чтоб потом к ним претензий не было). Тент обошёлся мне в 9100 р.

Такой вариант тоже подходит мне

а где систему краб брали?!

Заказывал на fly cat

Я себе тент из газели перешил

И я не умею. Жизнь заставит, не так раскорячишся)))

Где ж ещё и время взять для этого?

Ну у меня порой поспать и 5 часов не получается толком. По этому делаю все по мере появления времени

Супер! Респект за такую идею! Я вот хочу тоже заморочиться и после удлинения прицепа- переделать все на фиг. Я думал сделать бока из ламинированной фанеры, и в ней оставить пару люков. А перед, верх и Зад из тента, на тросе, для верхней загрузкт

Алюминием не хочу, в наших погодных условиях он очень быстро потеряет вид

Вы просто не видели металлокомпозит (он на моем снимке). Он же окрашен. Вот как раз оцинковка выглядит таким анахронизмом!

Металлокомпозит конечно же хорош, кто бы спорил. Но к сожалению у нас его не купить, да и цена за него не кислая.

Верх и перёд жёсткий, а бока мягкий материал .

Про неправильное место двух горизонтальных верхних перемычек в передней части с olmusi полностью согласен (а мешают сделать правильно именно "крабы"). Усилители сбоку выглядят неоптимальным трудоемким решением. Можно было подъехать к сварному и за недорого все аккуратно подварить. В современной технике ценятся легкие, прочные технологичные соединения, а тут одну накладку делать — целая поэма. Учитывая большую длину кузова надо предусмотреть закладные под один-два LED-светильника, под выключатель освещения (см. снимок). Лично мне в качестве покрытия под тент сверху и спереди нравится металлокомпозит 3 мм. В принципе им (например цвета "серебро") можно зашить и весь набор каркаса. Высота 1,53 на любителя. Лучше 1,7. Для квадриков она лучше. Просто когда будете продавать прицеп, наверняка будут говорить "низковато".

1.7 высота слишком высоко для меня, 81012 такой и был, этот решил сделать по ниже. Под освещение у меня уже есть планы, свет будет, проводка будет внутри профиля убрана, плафоны будут на крабе крепится.

По поводу передних перемычек всё верно, мешает краб. Но это так и задумано, каркас всё равно буду закрывать чем нибудь жестким, тем самым будет нормальным угол.

Усилитель сбоку стоит для доп жесткости, чуть позже поеду к товарищу который бесплатно всё проварит вместе с усилителем, я думаю так будет лучше.

А при продаже всем всё равно не угодить, у всех запросы разные, но пока о продаже не думаю, нужен для себя.

На фото стрелкой указал. Перемычку нажо было туда поставить, а то тент будет провисать в том месте, терется и в конце концов продырявится а что б избежать этого начнешь подкладывать доски и бла бла бла.

Переставь перемычку на угол.

С внутренней стороны в тех местах на тенте поставишь ремешки, пристегнешь к перемычке (вообще рекомендую так сделать на всех перемычках) и все, больше горя знать не будешь по крайней мере с тентом.

Это я знаю, если буду делать тент то стенки и крыша всё равно будет закрыто чем нибудь жестким, тем самым угол сравняется и выступа не будет.

Как сделать разборное соединение профильных труб без сварки

Чтобы сделать разборное соединение для калиток, балконных ограждений и заборов можно использовать обычную профильную трубу квадратного сечения. Это просто, но готовый результат поразит своей необычностью и кажущейся сложностью.

Что потребуется:

- профильная труба 40х40 мм;

- линейка;

- штангенциркуль;

- болгарка;

- тонкий маркер или чертилка;

- электросварка.

Процесс изготовления декора

На них отмечается центр, по которому проводятся поперечные линии по всем стенкам. Здесь очень важна точность, поскольку от нее зависит конечный результат.

Далее нужно сделать разметку труб вдоль по центру. Она наносится только на одну половину до поперечной линии. Чтобы все получилось точно, лучше использовать штангенциркуль. На одной трубе делаются метки на всех стенках, а на остальных только по двум примыкающим к одному углу сторонам.

Продольные линии должны быть четкими. Если нет тонкого маркера или чертилка не оставляет хорошо просматриваемый след, то можно предварительно наставить точек корректором и царапать по ним.

Используя болгарку, необходимо очень аккуратно прорезать продольные линии на заготовках. Желательно поставить отрезной круг равный сечению стенок труб или толще на несколько миллиметров.

После этого детали с двумя резами вставляются в заготовку с четырьмя разрезами. В результате с торца они выглядят как 3 пересекающиеся ромба.

Данную деталь нужно обварить по двум стыкам вдоль всей длины труб сплошными швами. Делаться это только с одной стороны. После этого неразборная заготовка нарезается на тонкие декоры по 5-15 мм шириной. Сделанные таким образом сращенные ромбы можно приваривать между прутами, получая декоративную решетку. Ими возможно украсить кованые изделия и прочие металлоконструкции. Соединяющий трубы сварочный шов на украшениях лучше размещать снизу, чтобы при взгляде сверху или прямо все выглядело предельно аккуратно.

Важно не использовать длинные трубы, с целью получения за один раз много разборных соединений. В таком случае придется делать длинные продольные резы болгаркой, что увеличит шанс уйти в перекос, и испортить материал. Как следствие детали не получится соединить настолько аккуратно. Лучше поначалу использовать заготовки 15-25 см, пока не отработаются навыки.

Читайте также: