Требования к сварке оптического волокна

Обновлено: 28.04.2024

4.1. Устройство для сварки должно иметь механизм перемещения ОВ для юстировки, обеспечивающий фиксацию ОВ по защитному покрытию диаметром 250 и 900 мкм и отражающей оболочке диаметром 125 мкм.

4.2. Механизм перемещения устройства для сварки с ручным управлением должен допускать перемещение свариваемых ОВ вдоль их оси вручную.

При принятии декларации о соответствии выполнение требований п. 4.2 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

4.3. Автоматическое устройство для сварки должно иметь видеоконтрольное устройство (дисплей, монитор) для наблюдения за положением ОВ и отображения вводимой и получаемой информации.

4.4. Устройство для сварки с ручным управлением должно быть снабжено видеоконтрольным устройством или же микроскопом (проекционной системой) для наблюдения за положением ОВ и процессом сварки.

4.5. Автоматическое устройство для сварки должно обеспечивать автоматическую юстировку ОВ (по уровню сигнала - система LID , по изображению - система PAS , или иную).

Справочно В международной практике используется аббревиатура - LID (Local light Injection and Detection - локальный ввод излучения и его обнаружение).

Справочно В международной практике используется аббревиатура - PAS (Profile Alignment System - система юстировки по профилю).

4.6. Устройство для сварки должно иметь нагреватели для термоусадки элементов защиты сростков ОВ.

4.7. Требования к основным характеристикам устройства для сварки:

а) диаметр ОВ по защитному покрытию 250 - 900 мкм;

б) затухание в сростках многомодовых ОВ для автоматического устройства

в) затухание в сростках одномодовых ОВ

г) погрешность оценки затухания в сростках одномодовых ОВ

д) прикладываемое растягивающее усилие к сростку ОВ (2 - 2,5) Н;

е) увеличение изображения свариваемых ОВ для автоматического устройства >= 50-кратного, для устройства с ручным управлением >= 15-кратного.

4.8. Требования к электропитанию устройства для сварки.

4.8.1. Электропитание устройства для сварки должно обеспечиваться от сети переменного тока напряжением (220 +/- 20) В частотой 50 Гц или от источника постоянного тока напряжением (12 +/- 2) В.

При принятии декларации о соответствии выполнение требований п. 4.8 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

4.9. Требования по устойчивости к воздействию факторов внешней среды.

4.9.1. Устройство для сварки должно сохранять работоспособность при температуре окружающей среды от минус 5 град. C до плюс 50 град. C.

4.9.2. Устройство для сварки должно сохранять работоспособность при относительной влажности воздуха до 95% при 25 град. C.

4.9.3. Устройство для сварки должно сохранять работоспособность после воздействия синусоидальной вибрации продолжительностью 30 мин. с параметрами: частота (10 - 50) Гц, амплитуда 0,15 мм.

4.9.4. Устройство для сварки должно сохранять работоспособность после воздействия ударов с характеристиками:

Приказ Министерства информационных технологий и связи РФ от 19 апреля 2006 г. N 47 "Об утверждении Правил применения оптических кабелей связи, пассивных оптических устройств и устройств для сварки оптических волокон"

В соответствии с пунктом 4 Правил организации и проведения работ по обязательному подтверждению соответствия средств связи, утвержденных постановлением Правительства Российской Федерации от 13.04.2005 N 214 (Собрание законодательства Российской Федерации, 2005, N 16, ст. 1463) и статьей 41 Федерального закона от 07.07.2003 N 126-ФЗ "О связи" (Собрание законодательства Российской Федерации, 2003, N 28, ст. 2895) приказываю:

1. Утвердить прилагаемые Правила применения оптических кабелей связи, пассивных оптических устройств и устройств для сварки оптических волокон.

3. Контроль за исполнением настоящего приказа возложить на заместителя Министра информационных технологий и связи Российской Федерации Б.Д. Антонюка.

Регистрационный N 7772

Правила

применения оптических кабелей связи, пассивных оптических устройств и устройств для сварки оптических волокон

(утв. приказом Министерства информационных технологий и связи РФ от 19 апреля 2006 г. N 47)

ГАРАНТ:

См. справку о правилах применения средств связи

I. Общие положения

1.1. Правила применения оптических кабелей связи, пассивных оптических устройств и устройств для сварки оптических волокон (далее - Правила) разработаны в соответствии со статьей 41 Федерального закона от 07.07.2003 г. N 126-ФЗ "О связи" (Собрание законодательства Российской Федерации, 2003, N 28, ст. 2895) в целях обеспечения целостности, устойчивости функционирования и безопасности единой сети электросвязи Российской Федерации.

1.2. Настоящие Правила определяют порядок применения оптических кабелей связи (далее - ОК), пассивных оптических устройств (далее - пассивные устройства) и устройств для сварки оптических волокон (далее - устройства для сварки ОВ) в волоконно-оптических системах передачи (далее - ВОСП) в сети связи общего пользования, в технологических сетях связи и сетях связи специального назначения в случае их присоединения к сети связи общего пользования и устанавливают требования к их техническим характеристикам, требования к устойчивости от внешних воздействий, требования к надежности.

1.3. Настоящие Правила распространяются на следующие средства связи:

1.3.1. Оптические кабели связи:

а) ОК наружной прокладки (для прокладки вне зданий и сооружений);

б) ОК внутренней прокладки (для прокладки внутри зданий и сооружений);

в) ОК наружной прокладки в зависимости от области применения подразделяются на следующие типы: подземные, подвесные (воздушной прокладки), подводные.

1.3.2. Пассивные устройства:

а) оптические соединители, предназначенные для многократного подключения устройств для сварки ОВ к приемо-передающим модулям волоконно-оптических систем передачи, к контрольно-измерительному оборудованию и для соединения ОВ между собой;

б) оптические аттенюаторы, предназначенные для уменьшения мощности оптического сигнала;

в) оптические разветвители (ответвители), предназначенные для разделения одного входного сигнала на несколько выходных или объединения нескольких сигналов в один;

г) оптические мультиплексоры (демультиплексоры), предназначенные для объединения пространственно разделенных световых потоков с разными длинами волн в один поток, демультиплексоры решают обратную задачу;

д) оптические изоляторы, предназначенные для пропускания оптического сигнала в одном направлении;

е) оптические циркуляторы, предназначенные для распределения излучения в одном направлении между несколькими портами;

ж) оптические переключатели, предназначенные для коммутации оптических информационных потоков.

1.3.3. Устройства для сварки ОВ.

1.4. Устройства для сварки ОВ (сращивания ОВ методом сплавления) при строительстве и эксплуатации ВОСП классифицируют по степени автоматизации устройств (автоматические и с ручным управлением), по способу юстировки и обеспечиваемому качеству сростков ОВ.

1.5. ОК, пассивные устройства и устройства для сварки ОВ, используемые в сети связи общего пользования, в технологических сетях связи и сетях связи специального назначения в случае их присоединения к сети связи общего пользования подлежат обязательному подтверждению соответствия в форме декларирования.

II. Требования к оптическим кабелям связи

2.1. Требования к конструкции ОК.

2.1.1. Конструкция, габаритные размеры и масса ОК должны соответствовать технической документации.

2.1.2. ОВ и элементы их группирования в ОК должны различаться расцветкой, обеспечивающей однозначность их идентификации.

При принятии декларации о соответствии выполнение требований пп. 2.1.1 и 2.1.2 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

2.2. Требования к характеристикам ОВ.

2.2.1. Сердечники ОК должны содержать ОВ следующих типов:

2.2.1.1. Многомодовые ОВ - ОВ для применения на длинах волн 850 нм и 1300 нм с соотношением размеров сердцевина/оболочка 50/125 мкм (далее - ОВ тип М5) и с соотношением размеров сердцевина/оболочка 62,5/125 мкм (далее - ОВ тип М6);

2.2.1.2. Одномодовые ОВ - ОВ для применения на длине волны 1310 нм и (или) выше:

а) одномодовое OB с нулевой дисперсией на длине волны 1310 нм (далее - ОВ тип Е2);

б) одномодовое ОВ со смещенной в область 1550 нм длиной волны нулевой дисперсии (далее - ОВ тип Е3);

в) одномодовое ОВ с нулевой дисперсией на длине волны 1310 нм и минимизированным затуханием на длине волны 1550 нм (далее - ОВ тип Е4);

г) одномодовое ОВ с ненулевой дисперсией, смещенной в область длин волн 1550 нм (далее - ОВ тип Е5);

д) одномодовое ОВ с ненулевой дисперсией для широкополосной оптической передачи (далее - ОВ тип Е6).

2.2.2. Геометрические и передаточные характеристики ОВ должны соответствовать значениям, приведенным в приложении 1 к Правилам (таблица 1.1).

При принятии декларации о соответствии выполнение требований пп. 2.2.1 и 2.2.2 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

2.3. Требования к устойчивости ОК от внешних воздействий.

2.3.1. ОК должны быть устойчивы к механическим воздействиям, значения которых приведены в приложении 2 к Правилам (таблицы 2.1- 2.4).

2.3.2. ОК при эксплуатации должны быть устойчивы к воздействию пониженной и повышенной температур рабочей среды, значения которых приведены в приложении 2 к Правилам (таблица 2.5).

2.3.3. В диапазоне рабочих температур ОК должны быть устойчивы к циклической смене температур.

При принятии декларации о соответствии выполнение требований пп. 2.3.1-2.3.3 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

2.3.4. ОК наружной прокладки должны быть устойчивы к воздействию ультрафиолетового излучения и коррозионных сред.

2.3.5. ОК для прокладки в условиях воздействия воды (заполненная водой кабельная канализация, болото, водные преграды, морские участки) должны иметь защиту от поперечной диффузии влаги.

2.3.6. ОК для прокладки через водные преграды должны быть устойчивы к внешнему гидростатическому давлению значением не менее 0,7 МПа.

2.3.7. ОК для прокладки в грунт должны быть устойчивы к воздействию грызунов.

2.4. Требования к устойчивости ОК от распространения воды.

2.4.1. ОК наружной прокладки должны иметь защиту от продольного распространения воды.

При принятии декларации о соответствии выполнение требований п. 2.4.1 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

2.4.2. Водоблокирующие материалы ОК должны быть совместимыми с материалами конструкции ОК, не оказывать влияния на ОВ, легко удаляться при монтаже, не вызывать коррозию конструктивных элементов ОК.

2.4.3. Гидрофобный заполнитель ОК не должен иметь каплепадения при температуре 70 °С.

2.5. Требования к полимерным оболочкам ОК.

2.5.1. Наружные оболочки ОК, предназначенных для прокладки в грунт, должны иметь толщину стенки не менее 2 мм.

2.5.2. Оболочки ОК, предназначенных для прокладки в коллекторах и туннелях, а также оболочки ОК внутренней прокладки должны быть выполнены из материалов, не распространяющих горение.

2.5.3. Оболочки ОК, предназначенных для подвески на опорах воздушных линий электропередачи в условиях воздействия потенциала электрического поля более 12 кВ, должны быть выполнены из материала, стойкого к поверхностному электрическому пробою (трекингу диэлектрика).

2.6. Требования к электрическим характеристикам ОК.

2.6.1. Электрические характеристики ОК, содержащих металлические конструктивные элементы, должны соответствовать требованиям, приведенным в приложении 2 к Правилам (таблица 2.6).

При принятии декларации о соответствии выполнение требований п. 2.6 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

2.7. ОК должны допускать прокладку и монтаж при температуре от минус 10°С до плюс 40°С.

III. Требования к пассивным оптическим устройствам

3.1. Требования к конструкции.

3.1.1. Общий вид, габаритные размеры и масса должны быть указаны в технической документации на пассивные оптические устройства.

3.1.2. Пассивные оптические устройства должны быть предназначены для использования с многомодовым ОВ или одномодовым ОВ.

3.1.3. Поверхности пассивных оптических устройств не должны иметь следов коррозии, трещин, раковин, отслоения покрытий.

3.1.4. Пластмассовые части пассивных оптических устройств должны быть выполнены из материала, не распространяющего горение.

3.1.5. Концы оптических полюсов пассивных оптических устройств при армировании их вилками оптических разъемных соединителей должны обеспечивать физический контакт торцов (простой - PC*(1), супер - SPC*(2), ультра - UPC*(3), угловой - АРС*(4)).

3.1.6. Прочность крепления ОК в вилке оптического разъемного соединителя должна быть не менее 20 Н.

3.1.7. Прочность крепления ОВ в оптическом механическом соединителе должна быть не менее 4 Н.

3.1.8. Вилочные и розеточные части оптических разъемных соединителей одного типоразмера должны быть взаимозаменяемы.

При принятии декларации о соответствии выполнение требований пп. 3.1.1-3.1.8 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

3.2. Характеристики пассивных оптических устройств должны соответствовать требованиям приложения 3 к Правилам (таблицы 3.1-3.6).

При принятии декларации о соответствии выполнение требований п. 3.2 должно быть подтверждено аккредитованной испытательной лабораторией (центром).

3.3. По конструктивному исполнению оптические соединители подразделяют на:

- разъемный соединитель (PC), состоящий из двух вилок и соединительной розетки (адаптера). ОК, армированный с одной или двух сторон вилками PC, представляет собой оптический шнур;

- механический соединитель (МС), представляющий собой малогабаритное устройство для соединения ОВ.

Оптические соединители классифицируют по назначению:

а) для стыковки одномодовых ОВ;

б) для стыковки многомодовых ОВ.

3.3.1. Оптические аттенюаторы подразделяют на:

а) аттенюатор переменный (АП), обеспечивающий регулируемую величину вносимого в ОВ затухания в пределах 0 - 60 дБ;

б) аттенюатор фиксированный (АФ), обеспечивающий дискретное значение вносимого в ОВ затухания: 5, 10, 15 или 20 дБ. АФ может быть выполнен в виде аттенюатора-шнура или аттенюатора-розетки.

3.3.2. Оптические разветвители (ответвители) по конструктивному исполнению подразделяют на "древовидный" и "звездообразный". Ответвитель - исполнение "древовидного" разветвителя, выходная мощность в котором между полюсами распределяется неравномерно.

3.3.3. Оптические мультиплексоры подразделяют на мультиплексоры, объединяющие наибольшее количество спектральных каналов при расстоянии между ними по длине волны не менее 20 нм, и мультиплексоры, объединяющие спектральные каналы при расстоянии между ними 0,4 - 1,6 нм.

3.3.4. Оптические переключатели подразделяют по принципу действия на: электромеханические, термооптические, акустооптические и электрооптические.

3.4. Требования по устойчивости пассивных оптических устройств к воздействию внешней среды.

3.4.1. Пассивные оптические устройства при эксплуатации должны быть устойчивы к воздействию следующих внешних факторов:

а) синусоидальная вибрация от 1 до 80 Гц с амплитудой ускорения 2g;

б) механический удар одиночного действия (пиковое ударное ускорение 20 g с длительностью ударного ускорения 2 - 10 мс);

в) температура окружающей среды: от минус 20°С до плюс 50°С (рабочие значения), от минус 40°С до плюс 70°С (предельные значения);

г) циклическая смена температур: от минус 40°С до плюс 70°С;

д) относительная влажность воздуха: до 80% при 25°С (среднемесячное значение); до 98% при 25°С (верхнее значение).

IV. Требования к конструкции устройств для сварки оптических волокон

4.4. Устройство для сварки с ручным управлением должно быть снабжено видеоконтрольным устройством или же микроскопом (проекционной системой) для наблюдения за положением ОВ и процессом сварки

4.5. Автоматическое устройство для сварки должно обеспечивать автоматическую юстировку ОВ (по уровню сигнала - система LID*(5), по изображению - система PAS*(6) или иную).

е) увеличение изображения свариваемых ОВ для автоматического устройства

4.8.1. Электропитание устройства для сварки должно обеспечиваться от сети переменного тока напряжением (220 +- 20) В частотой 50 Гц или от источника постоянного тока напряжением (12 +- 2) В.

4.9.1. Устройство для сварки должно сохранять работоспособность при температуре окружающей среды от минус 5°С до плюс 50°С.

4.9.2. Устройство для сварки должно сохранять работоспособность при относительной влажности воздуха до 95 % при 25 °С.

4.9.3. Устройство для сварки должно сохранять работоспособность после воздействия синусоидальной вибрации продолжительностью 30 мин с параметрами: частота (10 - 50) Гц, амплитуда 0,15 мм.

а) число ударов: 200 - по вертикали; 2 000 - по горизонтали;

б) пиковое ударное ускорение - 12 g;

в) длительность воздействия - 12 мкс;

г) частота ударов в минуту - 200.

*(1) В международной практике используется аббревиатура - PC (Physical Contact-Суперфизический контакт).

*(2) В международной практике используется аббревиатура-SPC (Super Physical Contact-Суперфизический контакт).

*(3) В международной практике используется аббревиатура-UPC (Ultra Physical Contact-Суперфизический контакт).

*(4) В международной практике используется аббревиатура-АРС (Angel Physical Contact-Угловой Физический контакт).

*(5) В международной практике используется аббревиатура - LID (Local light Injection and Detection - локальный ввод излучения и его обнаружение).

*(6) В международной практике используется аббревиатура - PAS (Profile Alignment System - система юстировки по профилю).

Приложение 1

к Правилам применения оптических кабелей

связи, пассивных оптических устройств и

устройств для сварки оптических волокон

Все о сварке оптического волокна

Сварка оптического волокна (ОВ) — это передовая технология по неразъемному соединению волокон в процессе строительства волоконно-оптических линий связи (ВОЛС) и оптоволоконных сетей передачи данных. Можно сваривать одномодовое и многомодовое оптоволокно всех типов и стандартов.

Современные сварочные аппараты обеспечивают минимальные потери на сварных стыках, в пределах 0,01 — 0,02 дБ. Совокупное небольшое затухание на соединениях ОВ позволяет передавать высокоскоростной трафик на большие расстояния по ВОЛС, состоящей из множества кабельных отрезков.

Все о сварке оптического волокна

Выполнение качественной сварки ОВ возможно только при правильной процедуре подготовки волокон и использовании высокотехнологичного оборудования от проверенных производителей.

В каталоге АО «Компонент» представлены высокотехнологичные сварочные аппараты для оптики лучшего качества и по доступным ценам.

Как производится сварка оптического волокна?

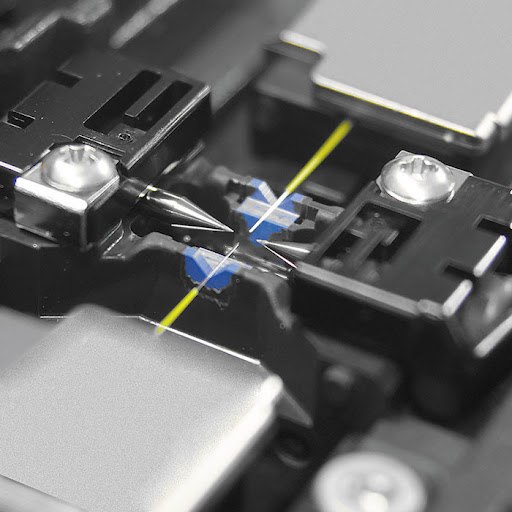

Сварка представляет собой технологический процесс, в результате которого свариваемые оптические волокна выравниваются и соединяются посредством воздействия электрической дуги. Для сварки применяются сварочные аппараты, работающие в автоматическом режиме, контролируемом электроникой. Аппараты выполняют целый комплекс операций по зачистке, очистке, скалыванию, сварке, термоусадке и тестированию, необходимых для качественного соединения оптоволокна.

Подготовка волоконно-оптического кабеля к сварке

Вначале требуется подготовить волоконно-оптический кабель (ВОК) к предстоящим работам. Процесс выполняется поэтапно с соблюдением мер предосторожности, чтобы не повредить хрупкие волокна:

- удаление внешней изоляции оптического кабеля, армирующих элементов, изоляции оптических модулей;

- очистка волокон от гидрофобного геля;

- удаление лакового покрытия с ОВ;

- протирка очищенных волокон спиртовой салфеткой;

- размещение на волокнах гильз КДЗС, предназначенных для защиты будущих стыков оптоволокна;

- скалывание волокон специальным скалывателем под заданным углом.

Далее подготовленные волокна укладываются в держатель сварочного аппарата для последующих операций. Процесс сварки, включая термоусадку, осуществляется за 8 — 9 секунд. Каждый созданный оптоволоконный стык закрывается специальной гильзой КДЗС.

Как производится сварка волокна?

Сварка волокон производится под управлением контроллера сварочного аппарата по четкому алгоритму, определяющему последовательность этапов и условия начала очередной операции:

Сваренные волокна оптоволоконного кабеля размещаются на сплайс-пластине/кассете оптической муфты или кросса в зависимости от места проведения работ.

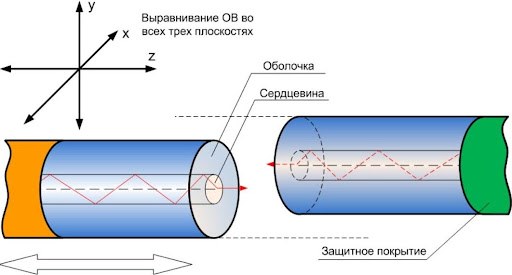

Как выполняется выравнивание волокон?

Наиболее точное сведение волокон обеспечивается в сварочных аппаратах, использующих технологию с выравниванием по сердцевине. Высокая точность сведения достигается благодаря использованию профиля яркости PAS. Светодиодный излучатель просвечивает ОВ под углом 90О относительно их продольной оси. Световые лучи отклоняются при прохождении оптоволокна под разным углом из-за различия оптических характеристик сердцевины и оболочки.

Встроенные микро видеокамеры передают на процессор картинку, отображающую сердцевину и полосу с повышенной яркостью, появляющуюся в центре в результате наложения световых лучей. Камеры периодически перемещаются моторами, меняя свое фокусное расстояние. Оператор может посмотреть изображение на экране аппарата.

Микропроцессор анализирует детали изображения, точно определяя расположение сердцевин волокон. Для выравнивания волокон применяются электромоторы, перемещающие и стыкующие их в горизонтальной и вертикальной плоскости. Процесс полностью автоматизирован и не требует вмешательства оператора.

Где купить качественный аппарат для сварки оптического волокна?

Обращайтесь в АО «Компонент» при необходимости покупки качественного сварочного аппарата для оптоволокна по разумной цене. Специалисты компании с удовольствием помогут вам подобрать оптимальную модель в рамках имеющегося бюджета.

Сварочные аппараты выполняют сварку и термоусадку оптоволокна за минимальное время. Работа с прибором отличается удобством за счет автоматической ветрозащитной крышки и автоматизации термоусадочной печки. Малый вес в сочетании с большой емкостью встроенной батареи обеспечивают мобильность и возможность применения в любой точке кабельной трассы. Отличная защищенность от воздействий внешней среды позволяет производить сварку в сложных погодных условиях.

У нас можно купить и другое оборудование, применяемое для сварки оптических волокон: компактные скалыватели и аксессуары — стрипперы, электроды, лезвия скалывателя, держатели. Вся предлагаемая продукция проверена и по достоинству оценена сотнями покупателей на строительстве ВОЛС и оптоволоконных сетей.

© 2004-2022 АО "Компонент" Оптические компоненты ВОЛС Информация на сайте не является публичной офертой

(812) 448 08 98 Политехническая ул., 28 (495) 646 02 00 (347) 200 85 87 ул. Большая Гражданская, 2Б (861) 203 38 12 Рашпилевская ул., 325/1 (401) 265 82 82 Шатурская ул., д. 1Г, корп. 1 Карта проезда

Особенности и пошаговый алгоритм сварки оптоволокна

Сегодня в РФ для передачи сигнала одновременно с металлическим кабелем применяется оптическое волокно (ОВ). Материал обладает многими преимуществами, однако работать с ним сложнее. Для монтажа оптоволоконной сети применяется метод высокоточной сварки, для проведения которой требуется специальное оборудование. Сварка оптоволокна проводится людьми с большим опытом, а новички могут выполнять ее только под присмотром более опытных работников. Какое оборудование для сварки оптоволокна необходимо для проведения работ? Какие технологические особенности нужно учитывать? И какие ошибки может допустить новичок? В статье эти вопросы будут рассмотрены.

Что такое оптоволокно — краткие сведения

Сварка оптоволоконного кабеля — сложный процесс, для проведения которого нужно знать базовые сведения о конструкции оптоволокна. Поэтому мы сперва кратко рассмотрим вопрос того, что представляет собой этот материал и какими особенностями он обладает. Итак, оптическое волокно (ОВ) — это направляющий канал очень малого диаметра (обычно 125 микрометров), обладающий круглым сечением. Внутри канал является полым, а по нему может проходить электромагнитное излучение с минимальными потерями. Материал активно применяется для передачи сигнала в оптоволоконных линиях связи.

Для генерации сигнала обычно передается свет видимого или инфракрасного диапазона. Свет проходит по каналу под углом, однако за счет полного отражения он не искажается и не затухает. Для создания ОВ-сети применяется оптоволоконный кабель, который состоит из нескольких пучков-жил, в состав которых входит множество направляющих каналов (обычно несколько десятков). Также в состав ОВ-кабеля входят вспомогательные элементы, выполняющие дополнительные функции (защитные, экранирующие, придающие материалу механическую жесткость).

Конструкция оптического волокна

- Несущий трос. Трос делают стекла или упругого металлического сплава, который сверху покрывается тонким слоем лака. Трос выполняет вспомогательные функции — он собирает оптоволоконные и вспомогательные жилы вместе, а также обеспечивает их механическую упругость (чтобы они не сломались и не повредились).

- Двухслойное оптоволокно. Он обеспечивает передачу электромагнитного сигнала по трубкам на любые расстояния. Материал может собираться в пучки, которые часто покрываются цветным лаком. Цвет лака часто указывает на функцию той или иной жилы. Цвет не регулируется государственными правилами, поэтому о назначении той или иной жилы нужно читать в руководстве к материалу.

- Пластиковые трубки. Применяются для сбора оптоволоконных нитей в толстую жилу. В состав одной трубки может входить десятки и даже сотни оптоволоконных полос (на практике их обычно 32-128 штук). Изнутри стенки трубок покрываются гидрофобным гелем. Он обеспечивает отражение лучей свет внутрь материала (скажем, при повреждении кабеля). Также он защищает материал от посторонних сигналов (отталкивает газы и жидкости, которые могут попадать в трубку).

- Кевларовые, стальные защитные нити. Обладают прямоугольной формой и обеспечивают кабелю качественную защиту. Назначение этого слоя — защита материала от растяжения и деформации под действием внешних факторов. Скажем, на открытом воздухе часто есть сильный ветер, который может растягивать материал, что плохо повлияет на качество передачи сигнала. Благодаря металлическим и кевларовым нитям этого не происходит, а кабель сохраняет свою форму в течение длительного времени.

Сигнал при прохождении через оптоволокно может затухать. В идеальных условиях это происходит только из-за естественного затухания, которое возникает из-за поглощения материалом электромагнитного излучения. На степень затухания влияют и другие факторы — наличие повреждений, острые изломы, деформированные участки, нетипичный температурный режим. В случае сбора качественной ОВ-сети степень затухания составляет 2-3 децибел на 1 километр (в случае применения света с длиной волны 0,8 микрометров). В случае длинной протяженной сети допускается использование более длинных волн — это уменьшит степень затухания волны, однако повысит расходы электричества.

Особенности сварки оптоволокна

Для сварки ОВ применяется специальный сварочный аппарат, который способен соединить тонкие жилы в одну нить. Использование обычных сварочных аппаратов в данном случае категорические невозможно — ОВ-каналы обладают очень маленьким диаметром, поэтому применение обычного оборудования в данном случае невозможно. Аппарат для сварки оптоволокна имеет вид небольшой коробки, в которую с двух сторон вставляются края ОВ, а потом выполняется их соединение за счет точечного нагрева.

Сварочный аппарат работает в автоматическом режиме, а большинство операций он проводит без участия оператора. Для сварки понадобится дополнительное оборудование для сварки оптоволокна. Это стриппер, скалыватель (часто выходит в состав сварочной машины), емкость со спиртом (для протирки кабеля), салфетки без ворса, пакетик (для сбора поврежденных мусора или поврежденных оптических волокон), защитные гильзы КДЗС. При необходимости от этого оборудования можно отказаться, однако это снизит качество сварки.

Пошаговый алгоритм ОВ-сварки

- Зачистите волокно от лака с помощью стриппера. Обмакните салфетку в спирт, зачистите поверхность материала (обратите внимание, что использовать салфетку повторно не рекомендуется).

- Аккуратно положите край ОВ в аппарат-скалыватель. Класть провод нужно в специальную канавку (линейка на устройства подскажет оптимальную длину). Потом нажмите специальную кнопку, чтобы выполнить скол.

- Достаньте обработанное волокно из скалывателя и поместите его на активную зону сварочного аппарата. Обратите внимание, что к обработанному краю нельзя прикасаться, его нельзя обрабатывать.

- Сколотые фрагменты обязательно соберите в отдельный пакет для сбора мусора. Для удобства утилизации фрагментов можно использовать изоленту или скотч.

- Обработайте второй ОВ-кабель аналогичным образом, положите его на сварочную зону. Наденьте на края защитную гильзу КДЗС, зафиксируйте конструкцию в сварочной зоне с помощью канавок-фиксаторов.

- Выполните запуск аппарата. Устройство автоматически выполнит дополнительную фиксацию, а также очистит края ОВ от частичек пыли и мусора с поверхности с помощью слабого электрического тока.

- Теперь сварочный аппарат сводит края друг с другом, а также проверяет качество сколов. Если все хорошо, то в активную зону посылается мощный электрический разряд, который сплавляет края, формирует прочное соединение.

- Сварочный аппарат тестирует качество полученного соединения и отправляет сигнал оператору. Также выполняется ряд тестов — на затухание, на прочность и другие.

- Оператор достает спайку из сварочного аппарата. Соединение почти готово — чтобы оно получилось прочным, нужно задвинуть КДЗС, поместить конструкцию в печку для сушки (там гильза расплавляется и зафиксирует края).

Нужно ли покупать тестер для ОВ-сварки?

Для пайки купите тест-оборудование, которое покажет, насколько эффективной была сварка. Примеры оборудования — рефлектометры, тестеры, мультиметры и другие. Новичкам следует покупать рефлектометры, поскольку это оборудование дешевое, эргономичное. Еще одно крупное преимущество, которым обладает прибор хорошая чувствительность к затуханию. По ГОСТ нормальным затуханием после сварки признается значение 0,05 децибел. Чувствительность рефлектометров составляет не более 0,01 дБ, поэтому это устройство без проблем определит некачественную сварку.

- Оценивает общее качество сварки, проверяет сеть на наличие мелких дефектов и повреждений.

- Оценивает качество связи при сборке системе, отслеживает все технические параметры сети с высокой точностью, достоверностью.

- Определяет степень затухания сигнала на линии. При обнаружении аномального отклонения (более 0,05 дБ) устройство найдет точку, где происходит наиболее интенсивное затухание.

Популярные ошибки при сварке оптоволокна

Во время сварочных работ также нужно избегать ошибок, из-за которых могут появиться проблемы с сигналом. Примеры популярных ошибок — помутнение кабеля из-за нарушения правил его хранения, использование кустарно изготовленного стриппера, неправильное хранение сварочного аппарата и другие. В статье популярные ошибки будут рассмотрены и проанализированы, чтобы Вы не допускали их во время сварочных работ. Для удобства чтения и восприятия текста все ошибки будут разделены на несколько категорий.

Подготовительные ошибки

- Оставление кабеля под открытым небом на долгое время. Кабель под открытым небом нужно хранить в специальной защитной капе. Она минимизирует контакт края кабеля с окружающей средой. Если защитную капу не использовать, то проводные жилы могут впитать в себя влагу и химически активные вещества из окружающей среды. Если Вы все же забыли надеть капу, то перед монтажом/сваркой нужно отрезать от края 1 метр кабеля с каждого конца, чтобы избавиться от потенциально поврежденных жил.

- Применение некачественного стриппера. Инструмент должен пройти юстировку на заводе на финальном этапе изготовления. Юстировка помогает сделать стриппер точным, чтобы во время зачистки кабеля не оставались заусеницы и необработанные участки. Инструменты без юстировки обладают многими недостатками. Самая популярная проблема — при обработке не происходит аккуратного срезания внешнего покрытия, поэтому для удаления оболочки приходится часто двигать стриппером туда-сюда. Из-за это повреждается кабель и снижается качество зачистки.

- Зачистка жил кабеля с помощью стриппера под прямым углом. Подобный способ зачистки является неправильным, поскольку в таком случае легко повреждаются жилы, что может сделать кабельную сеть неработоспособной. Если зачистка выполняется при отрицательных температурах (скажем, зимой), то зачистка под прямым углом может привести к полному слому кабеля.

- При удалении лакового покрытия частички лака остаются на стриппере. Во время зачистки такие частички нужно сразу же удалять с поверхности стриппера. Если этого не сделать, то при зачистке на кабеле могут образовываться микротрещины, из-за которых будет ухудшаться качество сварки. В случае маленьких трещин сигнал по сварному кабелю будет проходить с большими искажениями и задержками. При образовании больших трещин сварная конструкция и вовсе может рассыпаться во время сварки.

- Применение стриппера не по назначению (скажем, для обработки обычного пластика). По техническому регламенту инструмент-стриппер используется только для одной цели — обработка, удаление тонких оптоволоконных жил диаметров до 125 микрометров. Если использовать инструмент для зачистки более толстых объектов (скажем, пластик или металл), то острые части стриппера быстро затупятся, а сам инструмент станет бесполезным.

Ошибки зачистки проводов

- Использование грязных салфеток для протирки жил. Перед сваркой многие люди протирают жилы с помощью маленьких чистых салфеток, которые снимают остатки грязи и мусора с поверхности провода. Это правильный подход — так увеличивается качество сварочных работ, что делает соединение более прочным. Однако для протирки каждой новой жилы нужно использовать новую салфетку, чтобы старый мусор не попадал на новые чистые жилы.

- Вы зачистили жилу, но прикоснулись к ней после зачистки. Это крупная ошибка, поскольку частички пыли плохо повлияют на качество сварного шва. Если Вы все же прикоснулись, то можно протереть провод чистой салфеткой, чтобы сделать его чистым. Если на жилу что-то капнуло, то рекомендуется срезать этот фрагмент и выполнить зачистку заново (использование салфетки будет малоэффективным, поэтому лучше удалить грязный фрагмент, чтобы не рисковать).

- Срезание поврежденных фрагментов с помощью ручных инструментов. Еще одна популярная ошибка, которую часто допускают сварщики-новички. Срез нужно делать с помощью устройства-срезателя, который обычно входит в состав сварочного агрегата. Для среза нужно поместить провод в устройство и закрыть срезатель до щелчка (в результате должен получиться цилиндрический ровный срез без углов или сколов). На старых сварочных инструментах срезатель может отсутствовать — тогда его нужно купить и использовать отдельно.

- Не выполняется отдельный сбор срезанных кусочков. Срезанные фрагменты оптоволокна могут обладать маленькими размерами (размером с мизинец или даже меньше). Все эти фрагменты нужно собрать и положить в специальных мешочек (сейчас такие мешочки часто продаются вместе с оптоволокном или сварочными устройствами). Почему это так важно? Дело в том, что оптоволокно обладает очень высокой прочностью. Если человек случайно наступит на фрагмент провода, то он может загнать его к себе под кожу или сильно пораниться.

- Зачистка оптоволокна после скалывания или его дальнейшее использование. Остатки волокна следует обязательно утилизировать. Поскольку жилы могут вступать в контакт с химически активными веществами из окружающей среды (это может быть вода, атмосферный воздух и так далее). Поэтому не дальнейшее использование материалов не допускается (запрещается также протирание спиртом, дополнительная обработка и так далее).

Сварочные ошибки

Новички могут не знать технические особенности оптоволокна, поэтому при сварке они часто допускают следующие ошибки:

- Открытие сварочного аппарата перед зачисткой. Сварочные устройства обычно продаются со специальным кожухом, который защищает его от мусора, механических повреждений и мусора. Новички-сварщики часто снимают кожух сразу же после доставки оборудования на участок, где будет проводится сварка. Это большая ошибка — если зачищать провода над разобранным аппаратом, то частички мусора могут попасть в аппарат, что снизит качество обработки либо полностью выведет его из строя.

- Игнорирование КДЗС. Комплект динамической защиты соединения (КДЗС) представляет собой две полые трубочки, внутри которых располагается штифт, выполненный из стали. Это устройство помогает зафиксировать жилу, что положительно скажется на качестве сварки. Монтировать КДЗС нужно аккуратно, чтобы жилы попали точно в металлическую жилу.

- КДЗС не покрывает полностью зачищенное волокно. При таком сценарии жесткость соединения будет низкой. Последствия печальны — деформирование сварного соединения, что приведет к снижению уровня сигнала, ухудшению качества передачи. Особенно это критично в случае работы с большими сетями, к которым подключено множество автономных абонентов.

- Полное доверие сварочному оборудованию. В случае долгого использования сварочного аппарата устройство может начать показывать неточные данные. Поэтому для контроля рекомендуется также купить рефлектометр, с помощью которого можно повысить точность сварки. Использование рефлектометра минимизирует риск высокого затухания сигнала, поскольку он позволяет получить точную картинку вокруг оптического волокна.

- Удаление неостывшей муфты из активной зоны сварки. Подобная операция часто выполняется новичками, поскольку она является практичной и удобной. С ее помощью можно ускорить обработку, а жилы в данном ситуации не переплетаются. Особенно критична такая ошибка, если муфта кладется на ложемент. Из-за этого деформируются стенки жилы (высокая температура делает ее гибкой). Получившаяся сварная конструкция будет некачественной, а качество передаваемого сигнала будет низким.

Заключение

Подведем итоги. Оптоволоконный кабель — сложная конструкция, главным элементом которой являются ОВ-каналы, передающие электромагнитное излучение. Сварка оптоволоконного кабеля осуществляется в несколько этапов специальным аппаратом для сварки оптоволокна. Он имеет вид небольшой коробочки, которая работает преимущественно в автоматическом режиме. Сварочный аппарат выполняет следующие функции — сводит края, выполняет точечную сварку, оценивает качество работ. Перед сваркой следует выполнить зачистку материала с помощью стриппера и скалывателя. По завершении конструкцию следует поместить в печь для расплавления КДЗС-гильзы.

Важные нюансы и тонкости выполнения сварки оптоволокна

Виды сварки

Сварка оптоволокна – операция, проводимая с помощью специального сварочного аппарата, вследствие которой, под воздействием высоких температур, происходит соединение оптических волокон в единую поверхность.

Благодаря использованию особого оборудования, весь комплекс актуальных работ по спайке оптоволокна от начала и до конца занимает сравнительно немного времени. Но выполнять такие работы необходимо с учетом всех нюансов работы с оптическим волокном.

Сложности при сварке оптоволокна

Оптоволоконная сеть, по мнению современных специалистов, – это лучшая среда для осуществления скоростной передачи разного рода информации. Материал, примененный для создания такой среды, отличается небольшим весом, низкой восприимчивостью к помехам и излучениям.

Он не способен провоцировать какие-либо преграды на пути информации из одной точки в другую, а благодаря низкой мощности характеризуется абсолютной электробезопасностью.

Так как оптоволоконные материалы обеспечивают созданным путем пайки соединениям высокую функциональность и внушительный КПД, сфера их применения растет с каждым днем.

Сегодня оптические линии связи широко применяются для передачи информации на большие расстояния, а также при разводке на одном конкретном строении. Но без сварки оптоволокна проложить такие линии не представляется возможным.

Сварка оптоволокна осуществляется с помощью особых сварных аппаратов, которые позволяют выполнить весь комплекс актуальных операций: от соединения и до защиты спаянного места.

Обычный сварочный аппарат для таких операций не подойдет, поскольку он не сможет обеспечить мастеру минимальное затухание на месте сварки.

Нужное для работы с оптоволокном оборудование функционирует по единому принципу: концы оптических волокон нагреваются до определенной температуры плавления с помощью электродуги, а потом соединяются воедино.

Неопытному сварщику сложно точно подогнать края соединяемых кабелей, поскольку они теряют функциональность при погрешностях во время подгонки.

При работе с оптоволоконными кабелями крайне важно обращать внимание на их расцветку при сварке. Она является дополнением к маркировке и свидетельствует об определенной принадлежности кабеля.

Так, для идентификации оптоволокна применяют двенадцать разных цветовых оболочек, позволяющих специалисту оперативно выявить тип и назначение волокна, даже если оно смешано с иными кабелями в большом пучке.

На заметку! Проблематика вопроса заключается в том, что на сегодняшний день не принят единый международный стандарт маркировки оптоволоконных кабелей. Такая ситуация провоцирует неприятные ошибки, которые могут допускать молодые специалисты.

Способы соединения оптического волокна

Оптоволоконная индустрия не стоит на месте: сварка оптического волокна постоянно совершенствуется, меняются методы ее реализации и применяемые расходные материалы.

Выбор оптимальной технологии соединения оптоволокна для каждого конкретного случая важен с точки зрения снижения финансовых расходов и роста показателей производительности.

Малоопытные сварщики не всегда точно знают, что нужно взять во внимание при работе с данным материалом.

В процессе выбора технологии сварки волокна важно учитывать следующие аспекты:

- оптимальная скорость проведения операций;

- временной период, необходимый на подготовку оптоволокна к свариванию;

- количество времени для сварки кабелей;

- стоимость работ;

- опыт специалистов.

При прокладке оптоволоконного полотна постоянно возникает необходимость сварки оптического кабеля в единую линию.

Муфта для соединения оптоволокна.

Сегодня наиболее распространены следующие способы выполнения этой операции:

- с помощью механических соединителей;

- непосредственно на оптическом кроссе;

- сваривание оптических волокон при помощи специального оборудования.

Первый способ используется крайне редко, потому что гель в механических соединителях со временем высыхает, что ухудшает параметры стыков кабелей. Второй отличается быстротой и простотой выполнения, но самые лучшие соединения оптоволоконных кабелей создаются путем сварки.

Такая технология характеризуется наилучшими показателями по качеству, долговечности, надежности созданных соединений.

Для начала потребуется выполнить разделку оптического кабеля из 6-8 волокон, соединенных в модуле и покрытых изоляционным материалом. Изоляцию удаляют, а волокна очищают с помощью специальных средств на основе спирта.

После этого волокна укладывают в сварочный аппарат для последующего сваривания в автоматическом режиме. Важно при этом контролировать прочность швов, образующихся на местах соединения оптических волокон. Сваренные элементы потребуется поместить в кассету оптической муфты или кросса.

На заметку! Простота данной технологии позволяет выполнить ее даже малоопытному сварщику, который своими глазами наблюдал за выполнением этого процесса руками специалиста. Но главное иметь специальный сварной аппарат: обычные модели не справятся с данной задачей.

Приборы для соединения

Сварка признана самым надежным видом соединений оптоволоконного кабеля, потому что обеспечивает минимальные вносимые потери и показатели отражения от сварного шва. Но самое главное даже не это.

Самый большой плюс такой технологии заключается в том, что она позволяет придавать полученным соединениям стабильные механические и оптические характеристики. Главное подобрать качественное оборудование, которое подходит для сварки оптики по всем параметрам.

Современный сварочный аппарат для оптоволокна представляет собой уникальный промышленный агрегат с собственной системой управления. Такое оборудование отличается компактными размерами и сравнительно небольшим весом, что делает его использование комфортным.

Прибор для сварки оптоволоконного кабеля.

Прибор для сварки оптоволокна состоит из следующих частей:

- электронный блок с преобразователями напряжения, управляющей платой, а также иными электронными составляющими деталями;

- микроскоп или камера с дисплеем для контроля над точным взаимным позиционированием оптических волокон и выбора рабочего режима;

- механический блок и сварочная камера с манипуляторами, зажимами, частями аппарата, создающими сварочную дугу;

- тепловая камера с защитной муфтой, зафиксированной на сварном шве с помощью термоусадки.

Сварочный инструмент для оптоволокна делится на разные типы, исходя из уровня автоматизации процесса сварки:

- С ручным управлением.

Такой аппарат требует от сварщика определенных навыков в работе, потому что стыковать волокна потребуется вручную. При этом качество созданного стыка контролируют с помощью микроскопа. - Полуавтомат.

Оборудования такого типа отлично ручных аналогов тем, что стыковка кабеля производится автоматически, но контроль над качеством стыка остается за сварщиком. - Автоматический агрегат.

Юстировка, стыковка и сварка осуществляются в автоматическом режиме, а оператор только контролирует процессы на дисплее, куда поступает сигнал камеры.

Отметим! При желании автоматический аппарат для сварки можно доукомплектовывать скалывателями, зачищающими волокна устройствами, комплексным оборудованием подготовки кабеля и контроля над конечным результатом.

Критерии выбора сварки для оптоволокна

Анализ рынка сварочного оборудования сегодня позволяет сделать следующие выводы: покупателям доступно для приобретения разнообразное по стоимости, эксплуатационным параметрам и функциональным возможностям сварочное оборудование для работы с оптическими волокнами.

Чтобы подобрать оптимальный вариант, нужно определить для себя те цели, с которыми это оборудование будет использоваться.

Оптоволоконный кабель.

Также важно, чтобы подобранное оборудование для сварки оптоволокна было способно обеспечивать сварным швам действительно высокие эксплуатационные параметры.

Поэтому при покупке следует обратить внимание на следующие параметры:

- типы волокон, с которыми агрегат может работать;

- производительность за единицу времени;

- метод центрировки: по сердцевине или V-канавкам;

- комплектация.

Также важно обратить внимание на стоимость сварки, ведь она меняется в довольно широких пределах: за многофункциональную модель можно заплатить до 20 тыс. рублей, а за компактный монофункциональный прибор – около 4 тыс. рублей.

Важно! Наиболее востребованы среди отечественного покупателя аппараты с выравниванием по центру волокна. Они отличаются габаритами, стоимостью и комплектацией, но качество сварных работ одинаково практически у всех приборов.

ТОП 5 лучших моделей сварки для оптоволокна

Прибор для сварки оптоволокна.

Опишем наиболее привлекательные аппараты для сварки оптоволоконного материала с точки зрения функциональных возможностей, качества сварных швов и стоимости:

- Аппарат для сварки оптоволокна Fujikura 80S полностью автоматический.

Он имеет встроенную видео инструкцию и русифицированное меню, что значительным образом упрощает процесс осваивания его возможностей. Агрегат способен выравнивать оптические волокна по сердцевине, имеет автоподстройку мощности дуги, надежно изолирован от воздействия влаги, пыли, а также механического повреждения. Отличается максимально высокой скоростью сварки, поддерживает все типы сетей. Приблизительная стоимость – 425 тыс. руб. - Jilong KL-280G являет собой экономичный аппарат, который отличается быстрой сваркой – 9 секунд.

Выбор оптимальной программы сварки осуществляется автоматически, после чего аппарат самостоятельно контролирует качество созданного стыка. Имеет жидкокристаллический дисплей с диагональю 5,5”, способен определить и отобразить угол скола волокна, а также его сердцевину. Стоимость – 355 тыс. руб. - Автоматический агрегат FurukawaS177A зарекомендовал себя в качестве одного из наиболее компактных и легких устройств, способных выравнивать оптоволокно посередине.

Сварочный аппарат оснащен ярким жидкокристаллическим дисплеем, встроенной батареей питания, осуществляет сварку всех типов оптоволоконных кабелей с высокой точностью. Цена 690 – тыс. руб. - Inno Instrument IFS-15S отличается особой компактностью, выравнивает оптические волокна по середине.

Агрегат оснащен универсальными сменными держателями и дисплеем с диагональю 4,3”. Стоимость – 400 тыс. руб. - DVP 730 функционирует со всеми типами сетей, аппарат оснащен русским интерфейсом, способен работать от встроенных источников питания длительное время.

Аппарат нужно настраивать вручную, а калибровка и проверка торцов проводится в автоматическом режиме. Цена – 150 тыс. руб.

Подведем итоги

Только высококлассные сварочные аппараты для оптоволокна предоставляют сварщику возможность создавать действительно качественные и надежные швы на оптическом материале для передачи информации.

Именно поэтому важно выбрать такую модель аппарата для сварки оптического волокна, которая будет соответствовать основным требованиям к такому оборудованию как гарантия высококлассного результата.

Читайте также: