Классификация процессов сварки по источникам энергии

Обновлено: 17.05.2024

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

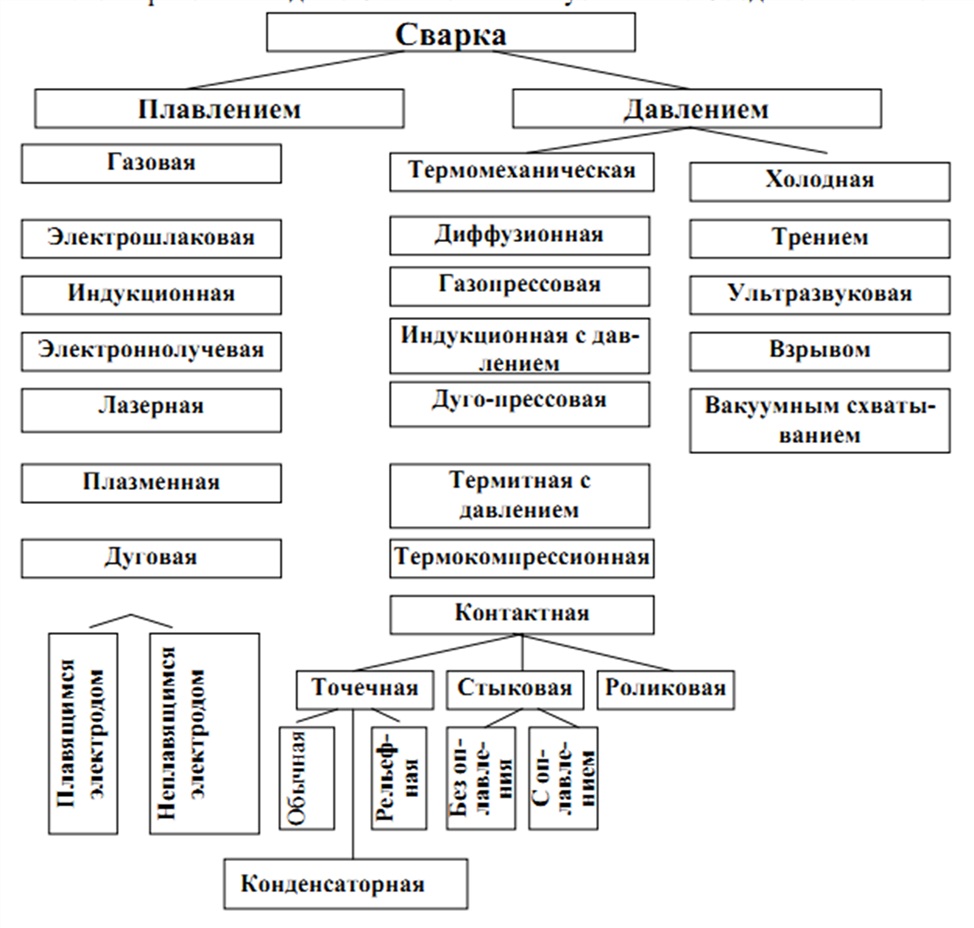

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

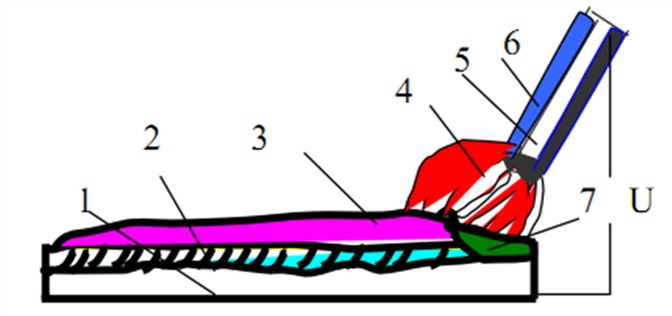

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

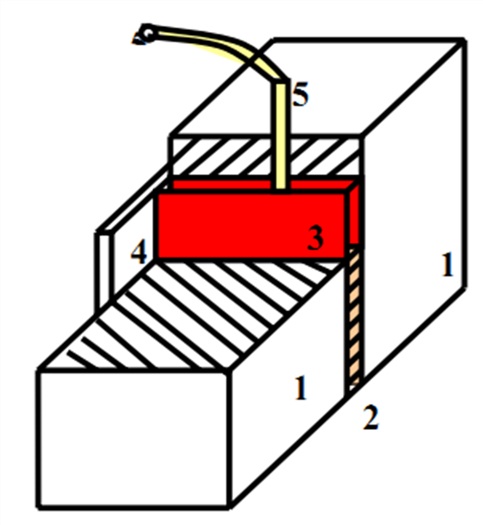

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Что называется сваркой. Классификация сварки по физическому признаку

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей.

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва - двусторонней.

По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические.

Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

2. Классификация углеродистых сталей по свариваемости

О свариваемости стали известного химического состава судят по эквивалентному содержанию углерода.

По свариваемости стали подразделяются на четыре группы: первая группа- хорошо сваривающиеся, вторая- удовлетворительно, третья - ограниченно, четвертая - плохосваривающиеся.

К первой группе относятся стали, у которых СЭКв не более 0,25%. Эти стали при обычных способах сварки не дают трещин. Сварка этих сталей ведется без подогрева и после сварки не требуется последующей термообработки, получаются сварные соединения высокого качества.

Ко второй группе относятся стали, у которых Сэкв находится в пределах 0,2-0,35%. Для получения сварных соединений с хорошим качеством требуется строгое соблюдение режимов сварки, применение специального присадочного металла, особо тщательной очистки свариваемых кромок и нормальные температурные условия, а в некоторых случаях предварительный подогрев до 100- 150° С с последующей термообработкой.

К третьей группе относятся стали, у которых Сэкв в пределах 0,35-0,45%. К этой группе относятся стали, которые в обычных условиях сварки склонны к образованию трещин. Сварка этих сталей ведется с предварительным подогревом до 250-400° С с последующим отпуском.

К четвертой группе сталей относятся стали, у которых Сэкв более 0,45%. Такие стали трудно поддаются сварке и склонны к образованию трещин. Сварка этих сталей должна выполняться с предварительным подогревом и последующей термообработкой.

3. Назначение и виды термической обработки сварных соединений.

Система классификации сварочных процессов

В основу классификационной схемы всех разновидностей сварочных процессов могут быть положены различные признаки.

Виды – объединяют сварочные процессы в которых общим является состояние металла в месте соединения.

Группы – объединяют сварочные процессы в которых общим являютсятехнологические особенности процесса сварки.

Наиболее распространенными видами являются:

· состояние металла в зоне сварки в момент ее осуществления;

· вид энергии, используемой для выполнения сварки

В первом случае все способы сварки делятся на две крупные группы:

1. Сварка давлением.При сварке давлением сваривание деталей происходит с приложением давления, достаточного для создания пластической деформации в контакте. При некоторых видах сварки давлением металл может расплавляться в зоне контакта с последующим обжатием. При всех способах сварки давлением тепловое воздействие на металл, как правило, значительно меньше, нежели при сварке плавлением, поэтому менее значительно изменение структуры и свойств основного металла рядом с местом соединения.

Способы сварки давлением имеют свою, часто ограниченную, область применения. Это объясняется необходимостью использовать большие давления и свойствами свариваемых металлов. Особое значение при сварке давлением имеет чистота свариваемых поверхностей, и зачастую недостаточно одной лишь предварительной зачистки места сварки, а требуется применение усложняющих технологию сварки приемов (травление, предохранение зачищенных поверхностей от образования окислов путем применения флюсов, защитных газов или вакуума). Для выполнения сварочных операций при сварке давлением в большинстве случаев изделие должно подаваться к машине.

2. Сварка плавлением. При сварке плавлением металл в зоне соединения, как об этом было сказано выше, расплавляется каким-либо источником теплоты. Этот источник должен обладать достаточной мощностью для обеспечения локального расплавления металла; источник перемещается вдоль линии сварки, обеспечивая последовательное расплавление кромок металла от участка к участку. При этом с увеличением сечения свариваемых деталей не требуется применение громоздких сварочных машин. Расплавление металла практически всегда ведет за собой взаимодействие жидкого металла с окружающей воздушной средой посредством протекания металлургических реакций, что, как правило, приводит к ухудшению свойств закристаллизовавшегося металла. Появляется необходимость целенаправленного регулирования этих реакций и защиты расплавляемого металла.

Классификация по виду энергии, используемой для выполнения сварки, предусматривает деление всех существующих видов сварки на следующие группы: механическая, химическая, электрическая, электромеханическая, химико-механическая.

В первой группе используются механические виды энергии (давление), которые вызывают пластическую деформацию металла в зоне сваривания. К ней относится холодная сварка, сварка взрывом, сварка трением.

При использовании химической энергии нагрев металла до его расплавления происходит за счет теплоты, возникающей при протекании химических реакции. Здесь не требуется затрат механической энергии. Примером может служить ацетиленокислородная (газовая) сварка.

Все электрические виды сварки основаны на превращении электрической энергии в тепловую. Это превращение может осуществляться различными путями: за счет сварочной дуги, протекания тока через расплавленный шлак, индицирования тока различных частот, кинетической энергии пучка электронов либо квантов света. Эти способы имеют широкое распространение в промышленности (электродуговая сварка различных подвидов, электронно-лучевая сварка, лазерная сварка).

Электромеханические виды сварки основываются на нагреве металла для расправления из-за превращении электрической энергии в тепловую с последующей пластической деформацией путем приложения внешних сил (электрическая контактная сварка различных разновидностей).

Химико-механические способы основаны на комбинированном воздействии теплоты (за счет химических реакций) с последующим приложением внешних сил для пластического деформирования (кузнечная, газопрессовая сварка).

По характеру действия - неавтоматические, полуавтоматические и автоматические.

По способу установки - стационарные и передвижные.

По способу питания - переменным током промышленной частоты (однофазные и трехфазные), низкочастотные, выпрямленным током, энергией разряда конденсаторов.

По назначению - универсальные и специальные.

По устройству механизма сжатия или осадки (для контактных видов сварки) - рычажные, пружинные, механические, пневматические, пневмогидравлические, гидравлические.

По виду защиты места сварки – под флюсом, защитных газах, регулируемая среда.

По виду дуги – свободная дуга, сжатая дуга, магнитоуправляемая дуга.

По роду тока – переменный, постоянный ток – прямой (" - " на электроде и "+" на изделии), обратной полярности.

Характер воздействия на сварочную ванну – свободное формирование шва, принудительное формирование шва.

Данная классификация признаков закреплена в соответствующих нормативных документах:

1.3. Источники энергии, используемые для сварки

Такая энергия активации может быть сообщена в виде теплоты (термическая активация), упругопластической деформации (механическая активация), электронного облучения и других видов воздействия.

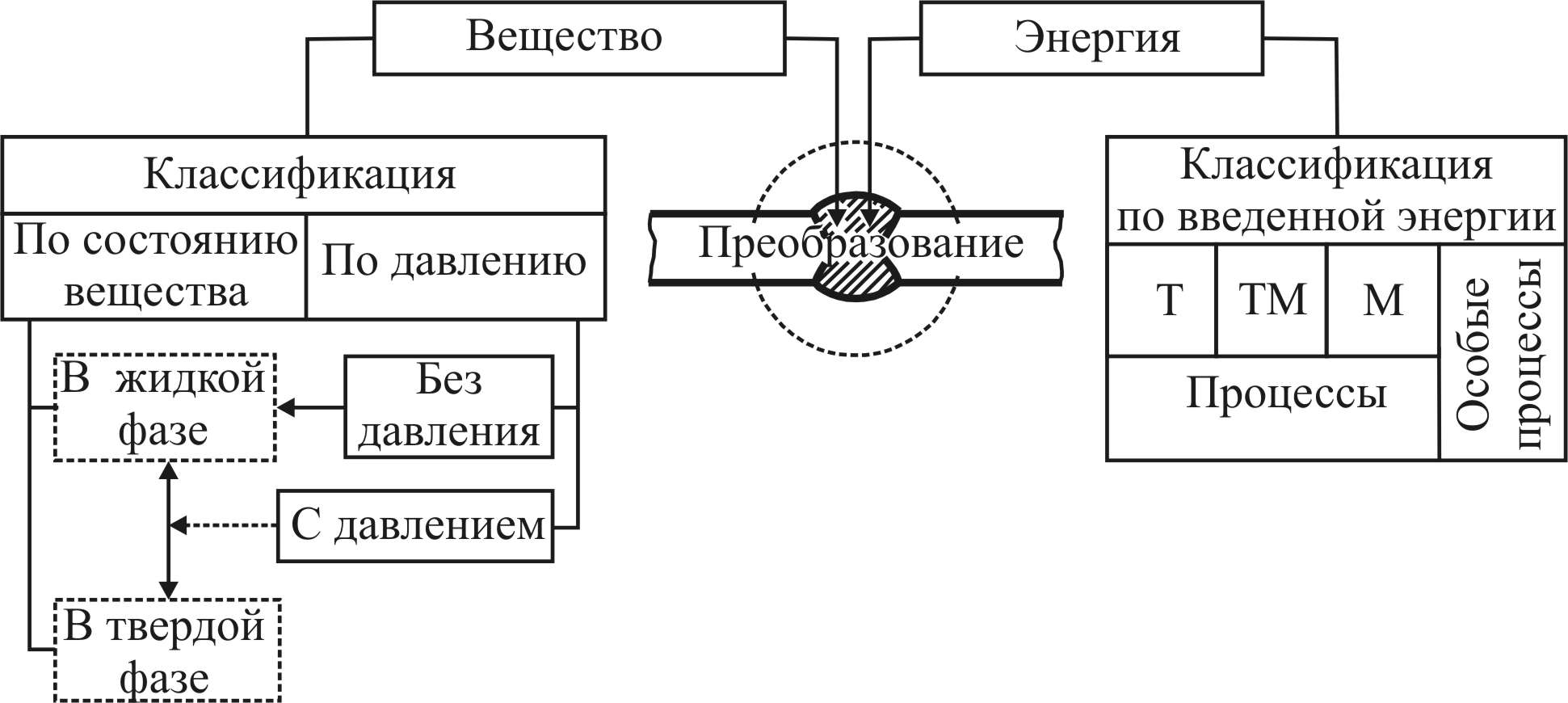

Все известные в настоящее время процессы сварки металлов осуществляются за счет введения только двух видов энергии - термической (Т) и механической (М) или их сочетания- термомеханической (ТМ). Теплоносители и источники названных видов энергии могут быть разнообразными. Так, термическая энергия может вводиться в свариваемое изделие электрической дугой, газовым пламенем, электронным, световым, лазерным и плазменным лучами, проходящим током и др.

Источниками механической энергии могут быть трущийся контакт, вибрирующий контакт, прессовомеханический контакт, ударный контакт и др. Указанные источники реализуются при использовании ультразвуковых колебаний, трения скольжения, давления, взрыва и др.

Отличительной чертой современных сварочных процессов является то, что в подавляющем большинстве они "термические" и обычно осуществляются при введении в зону сварки термической или термомеханической энергии. Если же вводится только механическая энергия, то вое равно в значительной мере она преобразуется в тепловую форму.

Вводимая энергия в свариваемый материал расходуется (преобразуется) на нагрев, деформацию соединяемых материалов, а также на развитие диффузионных процессов.

На рис.1.10 дается упрощенная структурная схема видов энергии используемых на сварку. Как видно из схемы для осуществления сварки могут быть использованы различные источники энергии, число которых вместе с их модификациями составляет несколько десятков.

Рис. 1.10. Виды энергии, используемые на сварку.

Несмотря на существенные различия физической природы источников и носителей энергии, используемых при сварке, в них можно найти общие закономерности и характеристики, позволяющие сравнивать их по единым признакам.

Важнейшими характеристиками источников сварочного нагрева являются: общая мощность, уровень концентрации мощности на единицу площади (пятна) нагрева и эффективный коэффициент полезного действия нагрева (КПД), представляющий собой отношение мощности, вводимой в свариваемое изделие, к общей мощности, отбираемой от источника энергии. Предельные характеристики некоторых источников нагрева приведены в табл. 1.1. Следует заметить, что все источники нагрева, приведенные в табл. 1.1 могут использоваться не только с целью соединения (сварки) частей в неразъемный монолит, но и наоборот, с целью разъединения (резки) целого изделия (заготовки) на части.

Из термических источников наибольшее распространение пока имеет электрическая дуга, ввиду простоты ее получения, поддержания и регулирования. Однако сравнительно невысокая предельная концентрация мощности в пятне нагрева снижает эффективность ее применения при сварке толстостенных конструкций.

Применение высококонцентрированных электронных пучков находит в настоящее время все большие области применения: для сварки химически активных и жаростойких, высокопрочных сплавов, для сварки в условиях космического пространства и т.п.

Плазменная струя и газовое пламя широко используются для -разделительной резки, напыления на поверхность изделия слоя со специальными свойствами и в других областях.

Перспективным источником сварочного нагрева является лазерный луч - обладающий наивысшей, из всех известных в настоящее время источников, концентрацией мощности. Лазерный луч применяется пока для сварки изделий сравнительно небольших толщин (до 15 мм). Серьезным недостатком этого источника является низкий КПД (до 15 %). Создание мощных и высокоэффективных лазерных источников нагрева позволит им в будущем занять более достойное место в сварочном производстве.

Лекция №1 Вводная – 2 ч

По ГОСТ 2601-84 “Сварка – это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании, или совместным действием того и другого.”

Процессы сварки классифицируются по физическим, техническим, технологическим и технико-экономическим признакам.

По физическим признакам можно выделить два класса: сварка плавлением (без давления) и сварка давлением (как с плавлением, так и без него).

Рис. 1. Схема термодинамически необратимого превращения

энергии и вещества в стыке

По физическим признакам выделяют классы (по форме энергии, используемой для образования сварного соединения сварке); виды (по виду источника энергии, непосредственно применяемого для образования сварного соединения) (табл.1); дальнейшая классификация подразумевает методы и способы ведения процесса сварки.

Классификация методов сварки металлов по физическим признакам

Дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная и др.

Контактная, дугоконтактная, диффузионная, термокомпрессионная и др.

Холодная, ультразвуковая, трением, прокаткой, взрывом и др.

Технические признаки: способ защиты металла в зоне сварки; непрерывность процесса сварки; степень механизации процесса сварки.

Технологические признаки устанавливаются для каждого вида сварки отдельно

В качестве технико-экономических признаков используют показатели: удельную энергию, необходимую для получения соединения, св (Дж/мм 2 ), удельные затраты на сварку (руб./мм 2 ) и др.

Затраты св для многих видов соединений и материалов в ТМ- и М-про-цессах меньше, чем в Т-процессах. Например, при сварке встык алюминиевых пластин толщиной 5 мм требуется: при дуговой сварке 300 Дж/мм 2 , при контактной сварке 200 Дж/мм 2 , при холодной и лазерной сварке 30 Дж/мм 2 .

1.1. Классификация сварки плавлением

По степени механизации: ручная, механизированная (полуавтоматическая, автоматическая), автоматизированная, в том числе роботизированная.

По роду тока: на переменном токе, на постоянном токе прямой полярности, на переменном токе, на постоянном токе обратной полярности.

По типу дуги: дуга прямого действия, дуга косвенного действия.

По типу электрода: плавящимся, неплавящимся.

По роду защиты зоны сварки от окружающей среды: без защиты (голым электродом), газовая защита (сварка в защитном газе), со шлаковой защитой (сварка под флюсом, электроды со стабилизирующим покрытием), газо-шлаковая защита (электроды с толстым покрытием, сварка самозащитной порошковой проволокой).

По условиям наблюдения за процессом горения дуги: открытая дуга (РДС, ПАДС), полуоткрытая (АДС Al по флюсу), закрытая (АДС под флюсом).

Читайте также: