Клещи для сварки арматуры

Обновлено: 19.09.2024

Технологический процесс контактной сварки состоит из нескольких этапов. На первоначальном этапе происходит смыкание плеч сварочной установки, при этом электроды сжимают свариваемые заготовки с необходимым усилием. На следующем этапе между электродами проходит электрический ток. Длительность прохождения и величина электрического разряда через свариваемые детали задается блоком управления, встроенным в агрегат. Максимальный нагрев свариваемых деталей в данном случае происходит в точке контакта поверхностей заготовок между электродами, что приводит к локальному расплавлению металла. После чего прохождение тока автоматически прекращается, и на следующем этапе происходит интенсивное затвердевание металла в точке сварки. При этом свариваемые детали остаются под воздействием усилия сжатия электродов, что препятствует образованию дефектов в точке контакта с электродами. На последнем этапе сварочного цикла электроды размыкаются, плечи оборудования возвращаются в исходное положение. В результате описываемого процесса образуется прочное соединение свариваемых деталей.

Преимущества при использовании технологии контактной сварки

возможность соединения деталей малых толщин и легкоплавких материалов, в том числе из оцинкованной стали, без повреждения поверхности свариваемых деталей

высокое качество и эстетичный внешний вид поверхности сварного соединения

возможность высокой производительности процесса

возможность полной автоматизации процесса

отсутствие необходимости наличия высокой квалификации рабочего персонала

отсутствие большого количества расходных материалов

высокий уровень надежности и ремонтопригодности оборудования

Особенности машин контактной сварки

Современные модели машин данного типа укомплектовываются электронными блоками управления циклом сварки, которые содержат в себе ряд стандартных сварочных программ, а также дают возможность индивидуально программировать сварочный цикл, настраивая такие параметры сварки, как время и сила сжатия электродов, время пропускания и величина электрического разряда между электродами. Вследствие перечисленных особенностей машины контактной сварки получили широкое распространение в производстве и используются в самых разных сферах промышленности, автомастерских и даже в бытовых условиях.

- Основная информация

- Бренды

- Сертификаты

- Галерея

Основные составляющие оборудования данного типа – это механическая и электрическая части. Механическая составляющая содержит корпус, плечи, электродержатели, электроды и механизм сжатия электродов, который бывает двух типов - механический или пневматический. Функция данного механизма заключается в сжатии свариваемых деталей электродами с нужным усилием для получения прочного сварного соединения. Вследствие того, что оборудование контактной сварки функционирует в производственных условиях повышенной нагрузки, то для его надежной и долговременной работы применяют воздушное или водяное охлаждение основных частей - трансформатора, электродов, плеч и электродержателей. Электрическая часть оборудования содержит трансформатор и блок управления.

Агрегаты контактной сварки подразделяются на стационарные машины и сварочные клещи, подразделяющиеся в свою очередь на подвесные и ручные. Стационарные машины в основном применяют при небольших габаритах деталей, если форма деталей проста, и эти детали могут быть перенесены и установлены на стационарную сварочную машину оператором вручную. При сварке крупногабаритных деталей, если форма детали сложна, при этом необходимо сваривать детали в разных плоскостях, то выбор в этом случае нужно останавливать на сварочных клещах. При этом если количество сварочных точек невелико, технологично использовать ручные клещи, которые снабжены воздушным охлаждением, малы по размерам и массе, при этом имеют невысокую стоимость. При значительном количестве сварочных точек необходимо использовать большие подвесные клещи, снабженные водяным охлаждением.

Контактная сварка

Сварочные клещи для контактной сварки

Клещи для сварки используются для точечного соединения металлических деталей ручным способом. Данная технология не подразумевает создание сварочного шва, сцепляя 2 отдельных листа внахлёст.

Оборудование для контактной сварки имеет сравнительно компактные габариты и малый вес. В основу устройства заложен трансформатор, вынесенный в отдельный корпус. К нему с помощью кабеля подсоединяются клещи для сварки. Ручные модификации представляют собой моноблок: трансформатор и клещи заключены в единый корпус. Такие устройства обладают высокой мобильностью и удобством использования. Вес большинства моделей составляет не более 12 кг, что выгодно выделяет их среди остального сварочного оборудования.

Механическая часть оборудования выполнена в виде клещей с расположенными с двух сторон электродами. Ширина держателя или рабочая зона могут регулироваться. Для этого предусмотрен специальный рычаг. Соединение деталей происходит за счёт усиленного сжатия рабочей зоны с двух сторон. Под воздействием сварочного тока, металл сплавляется, образовывая точку соединения. Данный способ, в отличие от технологии односторонней сварки, считается более качественным и надёжным.

- Мощность. От этого показателя будет зависеть максимальная толщина свариваемых листов металла. Чем выше значение сварочного тока, тем универсальнее оборудование. Как правило модели, имеющие 4000 А, могут работать с заготовками толщиной 1 мм (1+1). Это говорит от том, что такие клещи легко справятся и с деталями 0,5 мм, и 0,8 мм. В свою очередь функционал клещей мощностью более 6000 А составит 2+2 мм (две детали по 2 мм и меньше).

- Длина кронштейнов. Каждая модель сварочных клещей для точечной сварки имеет индивидуальное расстояние вылета электродов, или по-другому – дистанцию между корпусом изделия и активной зоной сварки. Данный показатель определяет максимально возможное расстояние места соединения по отношению к краю заготовки. Простыми словами, чем длиннее клещи, тем глубже они смогут сделать сварочные точки. Средняя длина кронштейнов составляет 200 мм, максимальная – около 500 мм.

Наша компания желает вам удачи в выборе данного оборудования, ведь именно от него будет зависеть 90 % успеха вашего дела. Покупайте только качественные изделия известных производителей силовой техники.

Сварка арматуры: обзор способов и оборудования

Сварка арматуры затруднительна не только для новичков, но даже бывалых сварщиков. Когда я уже был дипломированным специалистом и несколько лет работал по специальности, мне нужно было соединить два прутка арматуры диаметром 16 мм продольным швом длиной 10 см, выполнив его с двух сторон. Я использовал обычный инвертор и покрытые электроды "четверку". Каково же было мое удивление, когда, отбив шлак, стык оказался не проварен. Возможно, с таким сталкивались или столкнетесь и вы. Скругленная форма боковых сторон прутка, наличие выступов и большое сечение значительно затрудняют выполнение таких соединений. В этой статье я рассмотрю виды сварки арматуры и оптимальное оборудование для каждого способа.

Пять способов сварки арматуры

В документе указаны варианты соединения арматуры сваркой, которые бывают: встык торцами, внахлест, Т-образные или продольные. Для этого применяют один из пяти способов:

Особенности и применение каждого способа сварки арматуры

Перейдем к деталям каждого метода сварки арматуры, которая оказывается более капризной при соединении, чем кажется до начала работы.

Электродуговая ручная сварка

Самый простой вид сварки арматуры покрытыми электродами. Удобен для создания любого типа соединения и накладки шва в разных пространственных положениях. Минимальные затраты по себестоимости. Используется на стройках, в мастерских, при ремонте промышленной техники и станков. Не требует дорогостоящего оборудования.

Но этот вид подойдет только для неответственных соединений, на которые не будет оказываться высокая нагрузка. Еще качество сварки во многом зависит от опытности сварщика. Как я упоминал в начале, мой первый стык был полон непроваров — шлак просто вытеснил металл из центра шва. Оптимальный диаметр арматуры при таком методе составляет до 20 мм.

Оборудование для электродуговой ручной сварки

Здесь используются самые простые инверторы для ручной дуговой сварки. Рекомендую следующие аппараты с оптимальными характеристиками:

- — инвертор со сварочным током 20-180 А. Один из самых доступных по цене. — модель с силой тока 30-200 А. Выпускается в РФ — никакого Китая, очень надежная. — полупрофессиональная версия с регулировкой 10-180 А. Уверенно вариант "четверкой", весит всего 4.7 кг. — инвертор для сварки арматуры с подключением к 380 В. Много полезных функций, варит электродами диаметром до 5 мм, а максимальная сила тока — 250 А. — сварочный аппарат изготавливается в Европе. Очень прочный корпус и выносливая электроника для суровых монтажных условий.

Ванная сварка

Суть метода — соединение арматуры сваркой при помощи электрода, где два торца прутков размещены в полукруглой форме. Между краями арматуры выдерживается зазор 10-20 мм для затекания жидкого металла. Еще 2-3 мм отступа дают по бокам внутри формы. В результате металл затекает со всех сторон, обеспечивая цельное и массивное соединение.

Формочка может быть стальной — тогда она приваривается к арматуре, или медной — многоразовой. Метод подходит для соединения арматуры встык. Диаметр прутка может быть от 20 до 100 мм. Шов отлично переносит вибрации и динамические нагрузки. Применяется стыковая сварка арматуры в строительстве зданий по каркасно-монолитной технологии.

Оборудование для ванной сварки арматуры

Для реализации понадобятся стальные или медные накладки. Последние — многоразовые, но они стоят дороже. Аппарат для сварки арматуры нужен более мощный, поскольку приходится проплавлять толщину 20-100 мм. Рекомендую следующие модели:

- — трехфазный аппарат с диапазоном тока 40-315 А. Дешево и сердито. — это хит промышленного использования. Есть "Горячий старт", "Антиприлипание", "Форсаж". Силу тока 20-315 А можно регулировать как на панели, так и дистанционно через пульт. — сварочный аппарат для сварки арматуры с повышенной мощностью за сравнительно скромную цену. Максимальная сила тока — 400 А, а значит проплавит даже сечение 60 мм. — сварочный гигант за относительно небольшие деньги — варит с силой тока 500 А. Подойдет для прутков арматуры 80-100 мм и электрода "шестерки". — аппарат европейской сборки с трехфазным подключением. Чрезвычайно легкий для своей категории — 16.5 кг, но уверенно варит в любых эксплуатационных условиях.

Электрошлаковая сварка

Метод аналогичен вышеописанному, но сверху формочка засыпается флюсом. Электрод поджигается и выдерживается немного времени для образования лужицы жидкого металла на дне ванночки. Затем его опускают полностью во флюс. Гранулы плавятся от температуры и выделяют дополнительный газ, лучше защищающий жидкий металл от включения внешних газов.

Сварка арматуры флюсом применяется при сборке массивных каркасов и подходит для вертикальных и горизонтальных соединений.

Оборудование для электрошлаковой сварки арматуры

Технология предусматривает заполнение формочки флюсом для более качественного провара. Оборудование для сварки арматуры под флюсом используется примерно такое же, как и при ванном методе. Лучшими инверторами, я считаю, такие:

- — простой и надежный, выпускается в России, рассчитан на эксплуатацию на улице при температуре до -30 градусов. — один из самых бюджетных, способный выдавать 400 А. При возбуждении дуги понижает напряжение до 24 В, повышая безопасность сварщика. — хит продаж, очень выносливый, с повышенной защитой от пыли и влаги для суровых строительных условий. — инвертор для сварки арматуры под флюсом с силой тока 630 А. Проплавит любое сечение, а цена ниже аналогов. — варит чисто и без брызгов, не оставляет кратеров. Легкий и удобный для переноски на плече. Идеален для стройки и частых перемещений сварщика. Советую его для самых ответственных стыков.

Точечная сварка

Точечная сварка арматуры происходит за счет преобразования кинетической энергии тока в тепловую, которая плавит стороны, соединяя их между собой. Не требуется никаких присадочных материалов. Прутки сжимаются двумя медными электродами и пропускается ток. Сжатие происходит с помощью электро- или пневмопривода. Способ очень быстрый — до 1.2 секунды на прихватку.

Подходит для арматуры диаметром 1-10 мм. Используется в полевых условиях для возведения сетчатых конструкций или стационарно при производстве небольших ЖБИ-изделий для создания армирующего каркаса.

Оборудование для точечной сварки арматуры

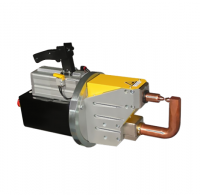

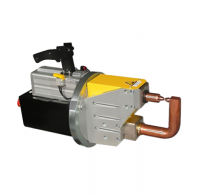

Аппарат контактной сварки арматуры представляет собой медные клещи, к которым подведены плюс и минус. Сведение электродов и пропускание тока обеспечивает быстрое соединение. Оборудование различается на ручное (для работы в поле, на стройплощадке и т. д.), и стационарное (для предприятий, цехов). Подскажу проверенные варианты для такого метода сварки арматуры:

- — ручная модель с силой сжатия 40-120 кг. Автоматически регулирует время и ток сварки. Одна из самых бюджетных. — аппарат для точечной сварки с регулировкой вылета плечей 125-500 мм. Изготовлен в Италии, очень надежный. — итальянский аппарат повышенной мощности, которым можно соединить два прутка арматуры по 10 мм каждый. — стационарная машина контактной точечной сварки с жидкостным охлаждением. Усилие при сжатии клещей составляет 200 даН. — стационарный аппарат повышенной мощности с удобным управлением педалью, оставляющий руки сварщика свободными для удержания заготовки.

Машинная стыковая сварка

Схожий метод с вышеописанным, только арматура сдавливается между собой при помощи более мощных электрических, пневматических или гидравлических приводов. За счет повышенного усилия происходит более глубокое проплавление, поэтому машинная контактная сварка арматуры оборудованием соединяет прутки сечением 4-20 мм.

Технология не требует присадочных материалов. Применяется при изготовлении армирующих каркасов для крупных ЖБИ-изделий.

Оборудование для машинной контактной стыковой сварки арматуры

Это машины, которые бывают только стационарными. Оборудование высокотехнологичное и дорогое. Посоветую следующие модели:

- — трехфазная машина стыковой сварки с силой сведения электродов 1000 даН. Соединяет арматуру диаметром до 8 мм. — небольшой станок для сварки прутков диаметром 12 мм. Если толщина арматуры будет 3 мм, то за час можно выполнить 200 стыков. — простая и компактная стационарная версия для соединения арматуры сечением 1000 мм². — Проплавляет арматуру сечением 500-2000 мм². Использует предварительный подогрев для лучшего последующего перемешивания металлов. — соединяет круглый прокат сечением до 4000 мм². Машина способна за час выполнить 80 стыков арматуры диаметром 20 мм.

В зависимости от выбранного способа соединения подбирается соответствующее оборудование для сварки арматуры, а от его качества зависит надежность соединений и последующая целостность конструкций. Рекомендую выбирать аппараты и машины проверенных брендов, о которых есть достаточно отзывов. Если нужна помощь в подборе оборудования для конкретного метода и задач, то я с коллегами всегда готов помочь.

Читайте также: