Клещи для точечной сварки своими руками моделист конструктор

Обновлено: 19.09.2024

Сделанный мною сварочный аппарат представляет собой отлично зарекомендовавший себя на практике модернизированный вариант устройства, описание и эскизы которого опубликованы в журнале «Моделист-конструктор» № 3 за 1966 год. Главное — новый «сварочник» значительно мощнее своего предшественника, проще в изготовлении и эксплуатации. При отсутствии всякого рода «прибамбасов» он позволяет надежно соединять листовую сталь толщиной до 3 мм. Правда, режим работы пока один, самый необходимый большинству самодельщиков — точечная сварка.

Регулировка величины тока не предусмотрена. Ход сварки определяется временем нагрева (то есть прохождением тока) и контролируется либо визуально (по цвету), либо с помощью реле времени, диапазон выдержки у которого 0,5—5 с.

В качестве базового трансформатора используется серийный ОСМ-1,0 мощностью 1 кВ*А. Первичную обмотку у него желательно оставить без каких- ибо изменений (хотя при необходимости можно и перемотать: ведь здесь всего 200 витков ПЭВ2-1.9). А вот вторичную лучше заменить на более «продуктивную», выполняемую проводом ПВЗ-50 — две трехвитковые части, включенные параллельно, чтобы общее их сечение составляло 100 мм 2 .

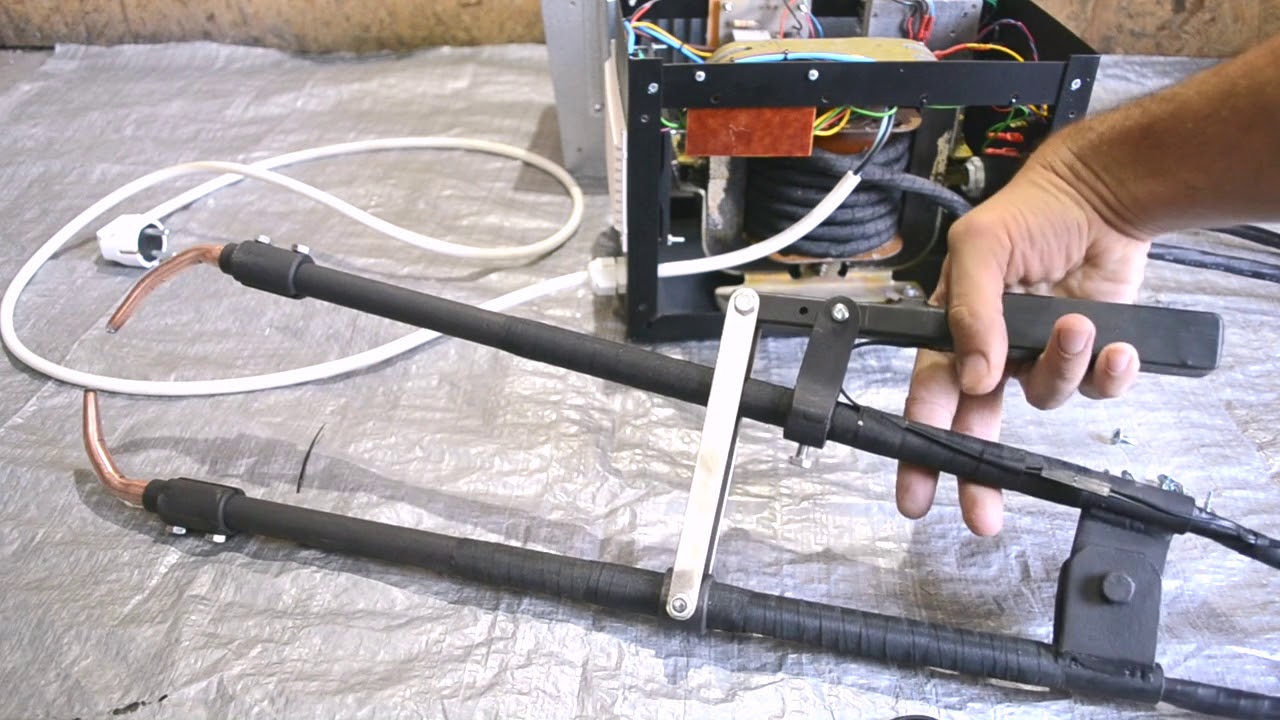

Держатели электродов рекомендую изготовить из дюралюминия, изолированного от щечек текстолитовыми шайбами, а от крепежных болтов М8 — лакотканью или защитной клейкой лентой на хлопчатобумажной основе. Сами электроды советую использовать медные, диаметром 12 мм, закрепляя их в держателях при помощи прямоугольной латунной шайбы и двух винтов М6, для которых в специальных стальных вкладышах предусмотрительно выполнена соответствующая резьба.

В исходном положении держатели с электродами разведены пружиной с подходящими габаритами (например, от старой кровати-раскпадушки). Но надо сделать так, чтобы пружина не создавала короткого замыкания на выводах вторичной обмотки во время работы сварочного трансформатора. Одним из вполне приемлемых технических решений является, в частности, вариант с применением разделительной пластмассовой втулки, закрепленной в торце неподвижного держателя электрода винтом М6. Нижний конец пружины электрически изолирован от всех остальных деталей «сварочника» при любых, даже самых невероятных ситуациях.

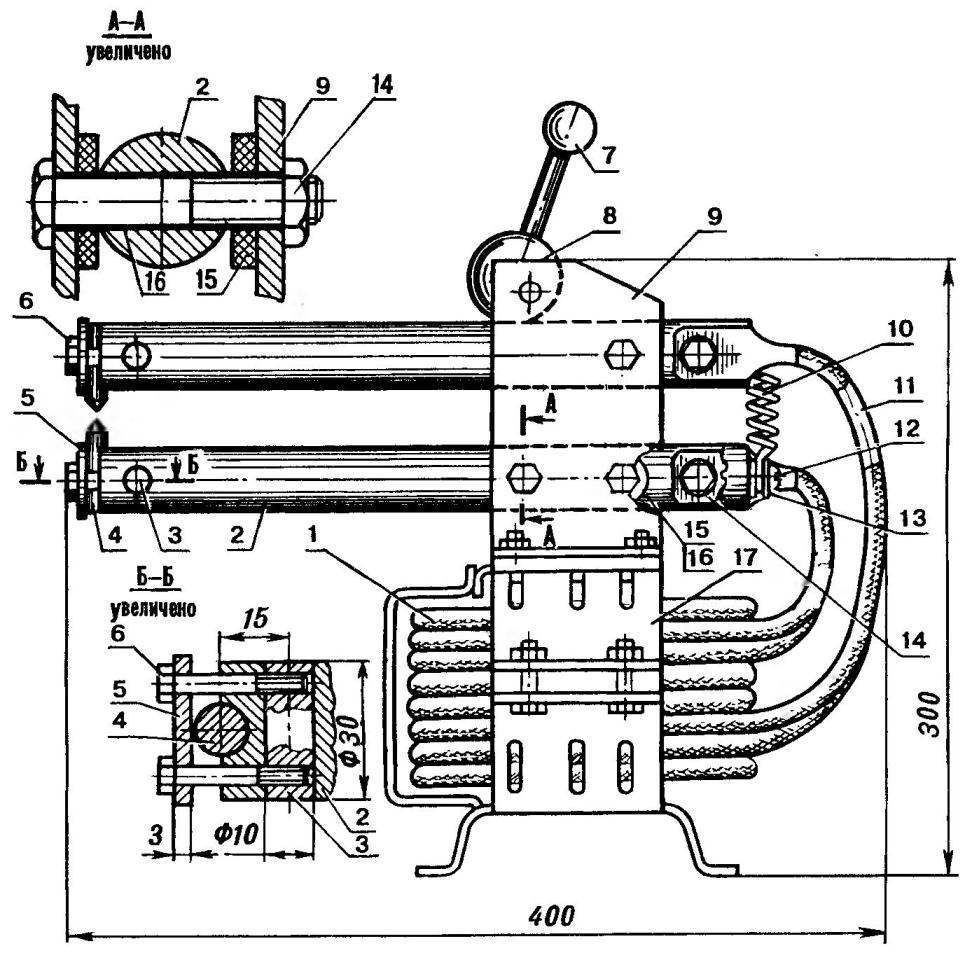

Аппарат для точечной сварки листовой стали:

1 — трансформатор ОСМ-1,0 доработанный; 2 — токопровод (дюралюминиевый пруток Ø30, L 300, 2 шт.); 3 — вкладыш (стальной пруток Ø10, L30, 2 шт.); 4 — электрод (медный пруток Ø12, L50, 2 шт.); 5 — шайба латунная (2 шт.); 6,12 — винты М6; 7 — рукоятка; 8 — эксцентрик; 9 — щека (2 шт.); 10 — пружина; 11 — вывод половины вторичной обмотки (4 шт.); 13 — втулка текстолитовая (с канавкой под концевую петлю пружины); 14 — болт М8 (6 шт.); 15 — шайба текстолитовая (4 шт.); 16 — покрытие изоляционное (лакоткань или защитная клейкая лента на тканевой основе, 2 шт.); 17 — кожух трансформатора.

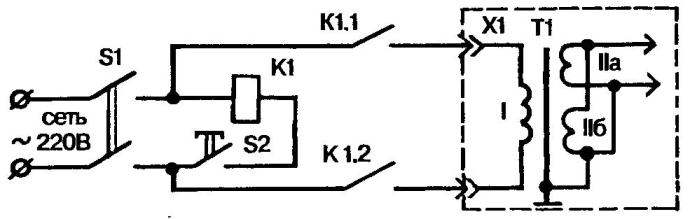

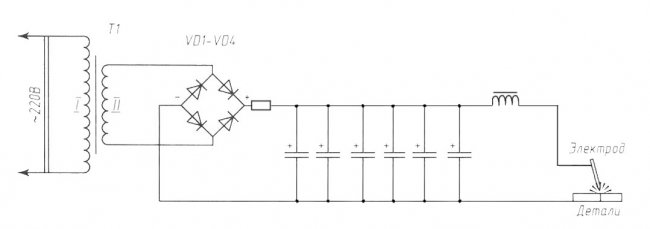

Схема подключения аппарата к бытовой электросети.

Подсоединять сварочный аппарат к сети желательно по хорошо зарекомендовавшей себя принципиальной электрической схеме (см. рис.) через автоматический 20-амперный выключатель. На такой же (как минимум!) ток должен быть рассчитан и электросчетчик. Ну а непосредственное управление «сварочником» — с помощью магнитного пускателя К1, включаемого педалью с кнопкой S2 типа «грибок». Корпус и вторичную обмотку трансформатора необходимо заземлить.

Включать и выключать такой «сварочник» надо только при сжатых электродах. Несоблюдение этого простого правила грозит возникновением интенсивного искрения, что приводит к подгоранию электродов с крайне нежелательными последствиями.

И еще один, выверенный практикой совет. Так как принудительное охлаждение не предусмотрено ни для трансформатора, ни для токопроводов и электродов, то во время сварки следует постоянно следить за температурным режимом. По мере необходимости делать перерывы в работе, но ни в коем случае не допускать перегрева аппаратуры.

Г.ГАВРИЛОВ, г. Г омель, Республика Беларусь

СВАРОЧНЫЙ — СВОЙ

Почти четверть века являюсь подписчиком журнала «Моделист-конструктор». Примерно столько же лет занимаюсь и электросварочными аппаратами (ЭСА). Убедился: самый подходящий по массе и мощности «сварочник» — с тороидальным магнитопроводом (например, от сгоревшего электродвигателя мощностью 3-5 кВт). Технология изготовления таких аппаратов неоднократно излагалась на страницах «Моделиста-конструктора» (см., в частности, публикации в № 8’92, 11’92, 3’94, 9’94, 1 ’96, 3’96, 8’97, 11’99). Исходя из собственного опыта и практики других самодельных конструкторов, считаю также уместным подчеркнуть, что ток холостого хода у добротного сварочного трансформатора, рассчитанного на подключение к бытовой 220-вольтной сети, должен быть порядка 0,5-1 А. При меньшем значении данного параметра падает мощность, при большем — греется магнитопровод, а вместе с ним и весь ЭСА.

Не могу также не отметить: если подключение «сварочника» планируется к сети с напряжением 220—380 В, то поверх первичной обмотки крайне желательно иметь дополнительную, 160-вольтную (требуемое число витков уточняется по вольтметру), после которой идет уже вторичная, сварочная.

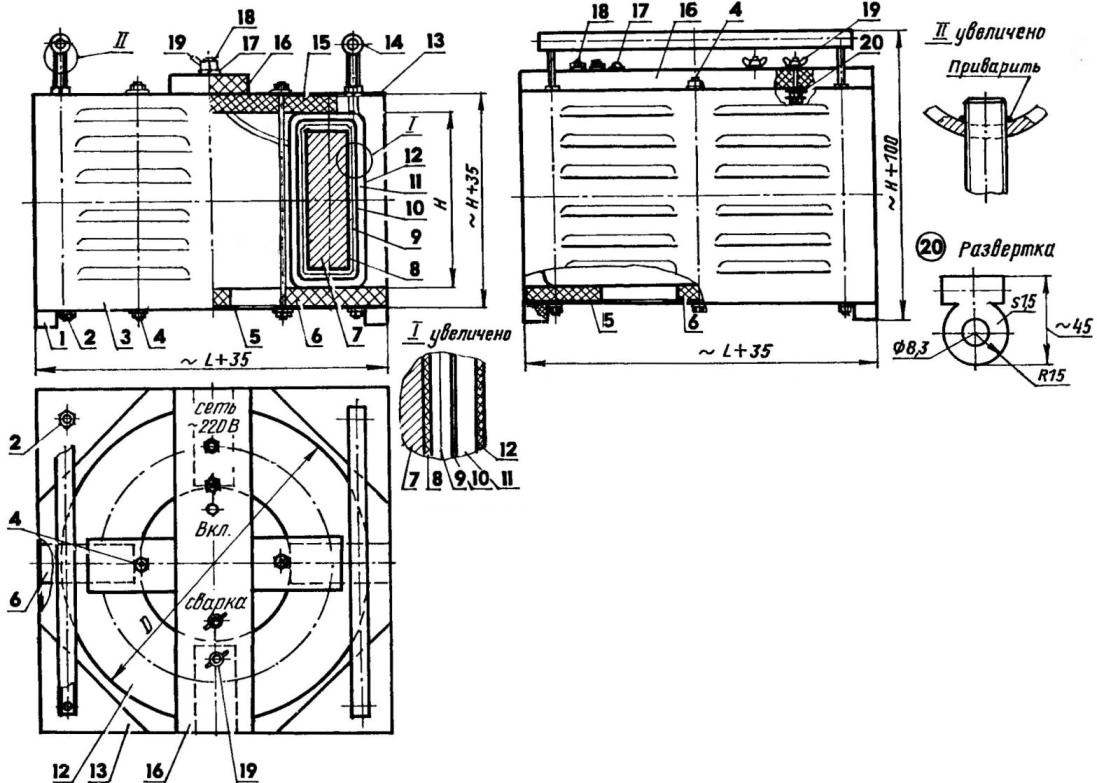

Корпус такого самодельного ЭСА можно выполнить, например, из перфорированного металлического листа толщиной 1 — 1,5 мм. В основании его устанавливается на изоляционных подставках сам тороидальный трансформатор, фиксируемый сверху прижимной планкой-изолятором с двумя шпильками М10. Перфорационные отверстия диаметром 20 мм — для создания естественной приточной вентиляции, необходимой нашему «сварочнику».

К основанию крепится (например, на винтах и кронштейнах-уголках) облицовка: тоже из металлического листа, но уже с «прорезной» перфорацией. Расстояние между стенками и трансформатором должно быть, как свидетельствует практика, не менее 30 мм — опять-таки для облегчения условий воздушного охлаждения.

Сверху корпус ужестчается косынками, к которым крепятся скобы-ручки. Основу каждой из таких ручек составляет труба 20×2 мм с боковыми отверстиями диаметром 10,3 мм у концов, в которые вставляются шпильки М10 и привариваются через торцевое окно.

Самодельный «сварочник» в сборе:

1 — опора-амортизатор (4 шт.); 2 — кронштейн-шпилька М10 с двумя шайбами и парой гаек (4 компл.); 3 — облицовка с прорезями для вентиляции; 4— шпилька М8 с двумя шайбами и парой гаек (2 компл.); 5 — основание с вентиляционными отверстиями; 6 — изолирующая подкладка (текстолит, гетинакс или деревянная дощечка s 10—15, 4 шт.); 7 — магнитопровод (от электродвигателя мощностью 3—5 кВт); 8 — изоляционная подложка (стеклоткань, 2—3 слоя); 9 — первичная сетевая обмотка (220—380 В, ток холостого хода 0,5—1 А); 10 — дополнительная обмотка, рассчитанная на 160 В; 11 — вторичная сварочная обмотка; 12 — защитная оболочка сварочного трансформатора (стеклоткань, 2—3 слоя); 13 — косынка (4 шт.); 14 — ручка для переноски (металлическая труба 20×3,2 шт.) 15 — прижимная планка (текстолит, гетинакс или деревянная дошечка s 10—15); 16 — клеммная панель (15-мм стеклотекстолит или другой термостойкий изолятор); 17 — светоиндикатор (тиратрон МТХ-90 с 60-килоомным MЛT-0,25 или «неонка» ТН-02 с последовательно соединенным резистором порядка 120 кОм); 18 — клемма 220 В (2 шт.): 19 — сварочная клемма (болт М10 с двумя гайками, парой шайб и гайкой «барашек», латунь или медь, 2 компл.); 20 — «концевик» сварочной обмотки (медь нли латунь, лист s 1,5, 2 шт.);

материал дет. поз. 3,5 и 13 — металлический лист s1 —1,5; тип и количество деталей крепежа для облицовки и клеммной панели не показаны

На завершающей стадии сборки устанавливается панель из 10-мм стеклотекстолита (или другого столь же термостойкого изолятора)с располагающимися на ней сетевыми и более мощными сварочными клеммами, а также светоиндикатором «Вкл». В качестве последнего может использоваться тиратрон МТХ-90 с 60-килоомным резистором или «неонка» МНЗ (ТН-0,2) с последовательно соединенным МЛТ-0,25 сопротивлением 120 кОм.

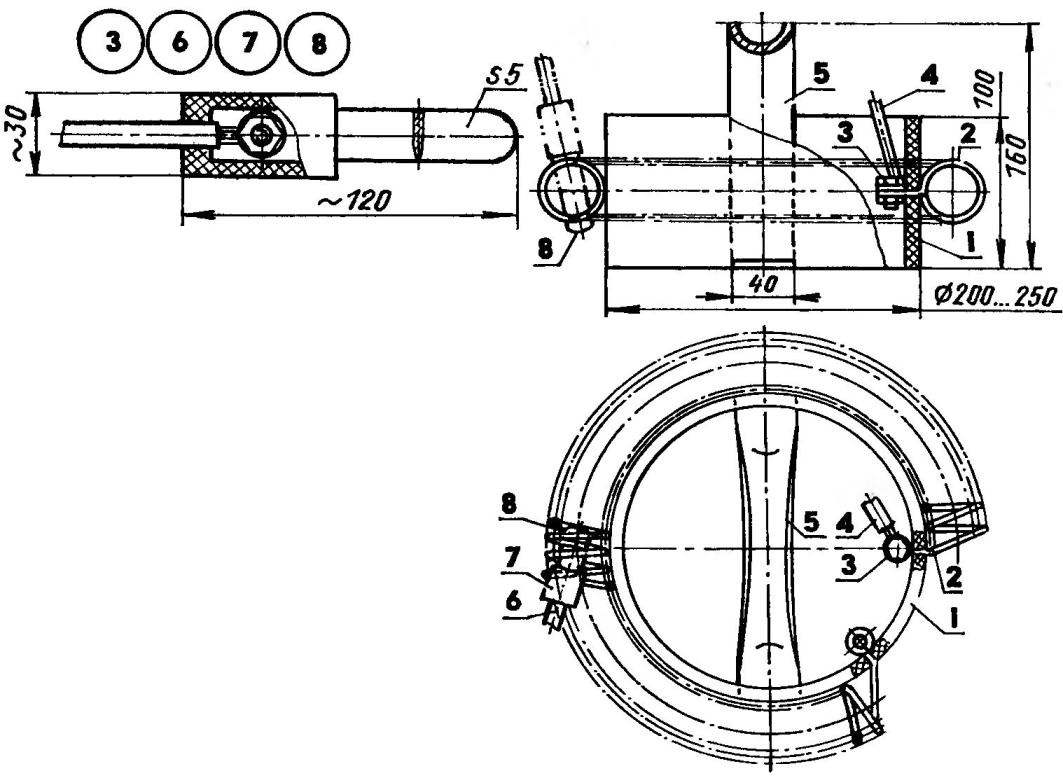

Для регулировки тока при сварке рекомендуется применять самодельный реостат. Основа — 100-мм отрезок асбоцементной трубы диаметром 200—250 мм. В качестве резистентной обмотки используется пружина (стальная хромованадиевая проволока диаметром 3—4 мм, навивка — на цилиндрической болванке диаметром 40 мм), например, от сеялки.

Концы пружины-заготовки нагреваются докрасна, пропускаются в просверленные для них отверстия внутрь асбоцементной трубы-основания и плоскогубцами выгибаются под болт М8. Начало получившейся резистентной обмотки соединяется со сварочным 1-м кабелем при помощи самодельной клеммы, состоящей из болта М8, гайки и двух шайб. Ну а регулируемый токосъем осуществляется при помощи медного ножа-регулятора, вставляемого между витками пружины реостата.

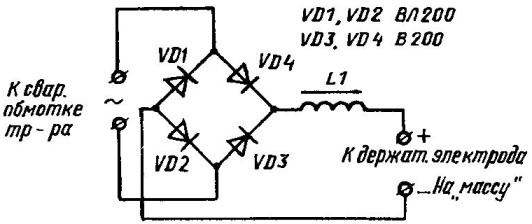

Конечно же, нелишне оснастить ЭСА и достаточно мощным выпрямителем, что позволит выполнять качественную сварку на постоянном токе. Как свидетельствует практика, самыми приемлемыми оказываются технические решения, в основе которых — так называемый выпрямительный мост на диодах, способных отдавать в нагрузку прямой ток не менее 100 А. С целью лучшего охлаждения каждый из полупроводниковых вентилей желательно снабжать радиатором, имеющим площадь теплоотдачи порядка 200 см2.

Довольно хорошие эксплуатационные характеристики, например, у выпрямительного моста, состоящего из двух групп мощных разнополярных диодов В200 и ВЛ200, конструктивное исполнение которых (с «анодным» либо, наоборот, «катодным» отводом тепла и имеющим отличительные корпуса, соответственно, зеленого или малинового цвета) позволяет легко объединять их в суперкомпактный блок с «плюсо-минусовой» и «минусо-плюсовой» контактно-радиаторными группами, между которыми устанавливается резиновая прокладка (см. «Моделист-конструктор» № 5’97 и № 9’02).

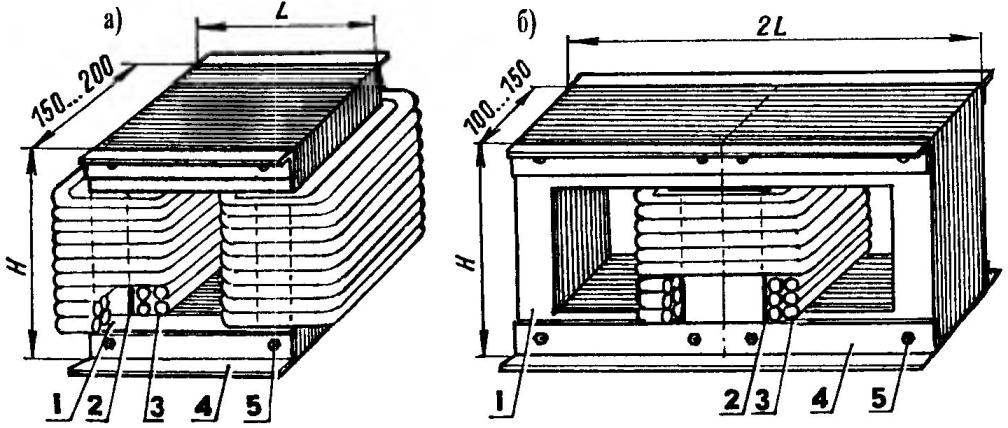

Для надежного поджигания дуги обычно используют конденсатор или дроссель. Однако последний предпочтительнее в силу свойственных ему высоких энергоемкостных и эксплуатационных качеств. Сама же конструкция зависит от используемого магнитопровода. Наиболее доступным для многих является «железо» сгоревших трансформаторов. Точнее — пакеты типовых конфигураций из электротехнической стали.

Кольцевой реостат:

1 — основание-изолятор (асбоцементная труба); 2 — резистентная обмотка (цилиндрическая пружина от сеялки, стальная хромованадиевая проволока d3 — 4, навивка d40, концы отожжены и после установки по месту загнуты под болт М8); 3 — клемма (болт М8 с гайкой и двумя шайбами, 2 компл.); 4 — сварочный кабель с «концевиком»; 5 — ручка для переноски (стальная полоса 40×2); 6 — сварочный кабель с двумя «концевиками»; 7 — обжимка-изолятор (резиновый шланг 20×3, L50); 8 — ножевой контакт (медная полоса 25×5, L110)

Схема выпрямительно-дроссельиого блока, а также возможные варианты сварочного дросселя на стержневом магиитопроводе (а) и на броневом (б), составлеииом из двух типовых стержневых сердечников:

1 — магнитопровод (пакет, набранный нз наиболее доступных пластин трансформаторной стали); 2 — изолирующая прокладка (2—3 слоя стеклонзоляционной ленты); 3 — обмотка (35— 40 витков кабеля с общим сеченнем медных жил 25 мм2 или алюминиевых 35—40 мм 2 ); 4 — стяжной кронштейн (металлический уголок 15×15 или 25×25,4 шт.); 5 — стяжка (шпилька с двумя гайками и шайбами Гровера, 4 или 8 компл.)

Неплохие дроссели получаются, в частности, когда в качестве магнитопровода для них — стержневой сердечник шириной 30 мм и толщиной пакета 150—250 мм (от старого блока электропитания) или два спаренных, приспособленных как своеобразный броневой с пакетом толщиной 100—150 мм. Обмотка содержит от 35 до 40 витков хорошо изолированного провода (токопроводящей шины, кабеля) сечением 35—40 (алюминий) или 25 (медь) мм 2 . Достоинство: можно использовать любой электрод.

Именно такие дроссели легко встраивать в выпрямители или оформлять в виде отдельных блоков. Если приходится заниматься сваркой помногу да к тому же использовать 4-мм электроды, то не обойтись без принудительного воздушного охлаждения. При этом сам вентилятор желательно устанавливать непосредственно на выпрямителе ЭСА.

В последнем авторском варианте пришлось пойти на установку более мощных радиаторов от 500-амперных диодов. В результате получился самодельный ЭСА, который по своим технико-эксплуатационным параметрам способен быть, что называется, на равных со сварочными аппаратами промышленного изготовления.

Контактная сварка своими руками из инвертора — инструкция

Довольно часто возникает потребность в проведении сварочных работ в домашних условиях. Как правило, это небольшие объемы, выполняемые от случая к случаю. Поскольку сварочные аппараты заводского изготовления стоят очень дорого, многие мастера предпочитают изготавливать их различными способами из подручных материалов. Неплохим вариантом заводского аналога считается контактная сварка своими руками из инвертора, обеспечивающая высокое качество работ за сравнительно низкую себестоимость.

Преимущества

Если вас интересует контактная сварка своими руками из сварочного аппарата, то следует ознакомиться с основными ее преимуществами:

- Относительно низкая потребляемая мощность аппарата;

- Достаточные рабочие параметры для проведения основных процедур в домашней обстановке;

- Низкая цена получаемого аппарата;

- Создание регулятора напряжения для изменения параметров работы;

- Легкая работа с тонким листовым металлом;

- Доступные расходные материалы и простая конструкция модели.

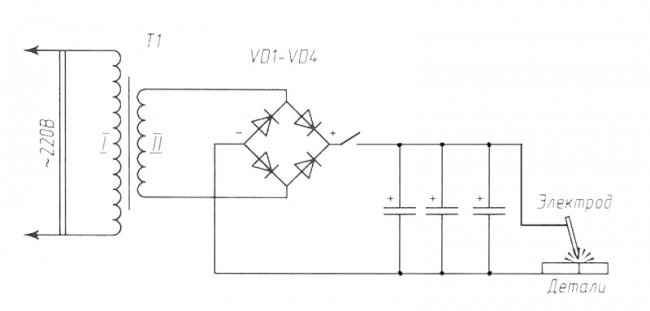

Схема аппарата для контактной точечной сварки

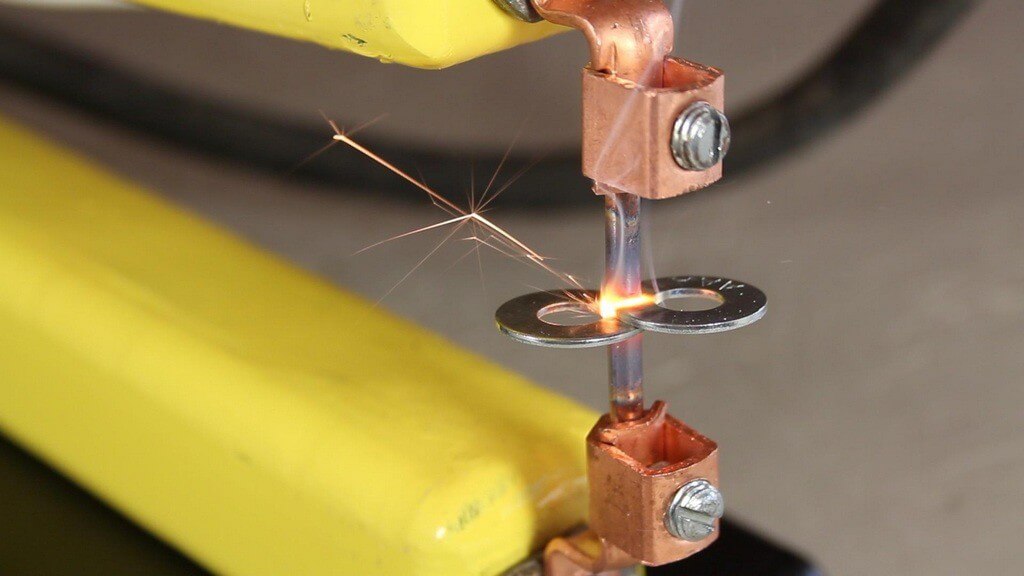

Работа устройства очень проста. При нажатии на кнопку, которая установлена на сварочной вилке, происходит зарядка конденсаторов до 30 В. После этого на сварочной вилке появляется потенциал, так как конденсаторы подключены параллельно вилке. Для того чтобы сварить металлы соединяем их и прижимаем вилкой. При замыкании контактов происходит короткое замыкание, в результате чего проскакивают искры и металлы свариваются между собой.

Необходимое оборудование для контактной сварки

Чтобы собрать аппарат контактной сварки своими руками нужно определить заранее, как вы хотите его использовать. Небольшой вес инверторного агрегата, который мы возьмём за основу комплекта, позволяет собрать как мобильный, так и стационарный вариант. Дело в том, что клещи, обеспечивающие необходимое давление в точке сварки, можно смонтировать на стационарной платформе или же на гибком шланге.

Жёстко закреплённые электроды больше подходят для поточного шовного соединения листового металла, тогда как мобильный вариант является более универсальным.

Отдельно нужно рассмотреть критерии выбора сварочного инвертора, как источника тока для контактного способа работы. Он должен обладать широким спектром регулировок по току и напряжению, а поскольку форма сигнала на выходе является импульсной, то и этот параметр должен быть настраиваемым. Таким образом, аппарат контактной сварки АКС должен быть оборудован тугоплавкими электродами, которые могут быть смонтированы в следующих вариантах, а именно:

- стационарный вариант, при котором на неподвижный минусовой электрод накладывается свариваемые листы, и точечно придавливаются положительным электродом;

- мобильный вариант с использованием клещей, позволяющих сдавливать соединяемые детали в точке сварки;

- вариант с использованием сварочного пистолета, как положительного электрода, где минусом является деталь кузова.

- текстолит для пистолета или клещей;

- пусковая кнопка;

- крепёжные болты с гайками;

- медный или бронзовый наконечник в роли электрода;

- соединительные кабели и провода;

- мини-патрон с лампочкой для подсветки;

- электролобзик, болгарка и электродрель;

- мощный электропаяльник;

- приспособления для разметки;

- набор отвёрток и гаечных ключей.

Важно обеспечить надёжный контакт сварочного кабеля с держателем наконечника или сменных наконечников во избежание перегрева и потерь мощности.

Необходимо продумать быструю смену бронзовых или медных электродов, или наконечников, поскольку условия работы могут меняться, а при ремонте листового металла кузова машины замена является частью технологического процесса.

Сборка аппарата для сварки

Припаиваем конденсаторы между собой.

Делаем сварочную вилку. Для этого берем два отрезка толстой медной проволоки. И припаиваем к проводам, изолируем места пайки изолентой.

Корпусом вилки будет служить алюминиевая трубка с пластиковой заглушкой, через которую будут торчать сварочные вывода. Чтобы вывода не проваливались, сажаем их на клей.

Также сажаем на клей заглушку.

Припаиваем провода к кнопке и прикладываем кнопку к вилке. Все обматываем изолентой.

То есть к сварочной вилке идут четыре провода: два для сварочных электродов и два для кнопки.

Собираем устройство, припаиваем вилку и кнопку.

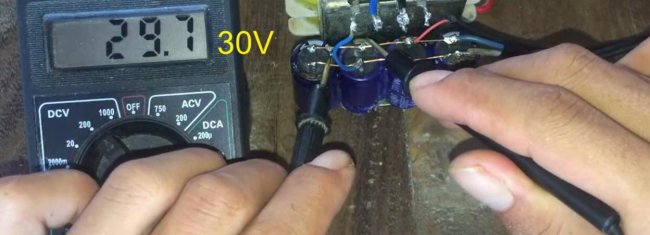

Включаем, нажимаем кнопку зарядки. Происходит зарядка конденсаторов.

Измеряем напряжение на конденсаторах. Оно примерно равно 30 В, что вполне приемлемо.

Пробуем сваривать металлы. В принципе терпимо, учитывая то что я взял не совсем новые конденсаторы. Лента держится довольно неплохо.

Но если вам нужно помощнее, то тогда можно доработать схему так.

Первое, что бросается в глаза, так это большее число конденсаторов, что существенно повышает мощность всего аппарата.

Далее, вместо кнопки – резистор сопротивлением 10-100 Ом. Я решил, что хватит с кнопкой баловаться – все заряжается само через 1-2 секунды. Плюс ко всему кнопка не залипает. Ведь ток мгновенного заряда также порядочный.

И третье это дроссель в цепи вилки, состоящий из 30-100 витков толстой проволоки на ферритовом сердечнике. Благодаря этому дросселю будет увеличено мгновенное время сварки, что повысит её качество, и будет продлена жизнь конденсаторов.

Конденсаторы, эксплуатирующийся в таком аппарате контактной сварки обречены на ранний выход из строя, так как такие перегрузки им не желательны. Но их с лихвой хватит на несколько сотен сварочных соединений.

Дополнительные элементы сварочного аппарата

Следующим этапом после изготовления трансформатора будет изготовление контактных клещей. От качества их изготовления во многом зависит, как станет работать контактная сварка из инвертора. Конструкция клещей выбирается в зависимости от специфики будущих сварочных работ. Захватное устройство изготавливается в соответствии с системой привода и размерами соединяемых деталей.

Важнейшей деталью клещей считаются контактные наконечники. Можно использовать медные наконечники от паяльника или приобрести уже готовые изделия. Следует учитывать и то, что они не должны плавиться во время работы, поэтому для их изготовления должен применяться тугоплавкий металл. Обычно используются прутки диаметром около 15 мм. Диаметр подключаемого кабеля всегда меньше диаметра наконечников.

Провода соединяются с электродами с помощью обычных медных наконечников. Непосредственное соединение осуществляется болтами или пайкой, что значительно снижает вероятность окисления в местах контактактов. Пайка чаще всего используется в маломощных аппаратах, позволяя исключить неправильные соединения, вызывающие нарушения тока на выходе устройства.

Основным преимуществом болтовых соединений является возможность быстрой замены деталей, вышедших из строя, без проведения дополнительных работ по пайке. Все болты и гайки должны быть медными. Если же предполагается накладывать соединительные швы с большой протяженностью, в этом случае наконечники оснащаются специальными роликами.

После изготовления клещей наступает время для решения не менее сложной задачи – обеспечение необходимого давления электродов в точке сваривания деталей. Основная сложность связана с тем, что вручную невозможно создать высокое и равномерное давление. Если другие варианты не рассматриваются, то лучше всего изначально отказаться от изготовления точечной сварки из инвертора, потому что эффективность такого аппарата будет крайне низкой.

В промышленности эта проблема успешно решается путем использования усилителей на основе пневматических или гидравлических систем. В домашних условиях изготовить такие приспособления практически невозможно. Для самодельной точечной сварки лучше всего подойдет система, работающая на сжатом воздухе, которая приводится в действие обычным пневматическим компрессором. Наиболее оптимальным максимальным показателем, необходимым для нормальной работы, будет усилие на концах электродов, составляющее 100 кг и более. Изменение давления происходит с помощью отдельного регулятора, который может быть встроен и в общую систему управления.

На завершающем этапе сборки контактной сварки из инвертора остается лишь смонтировать всю систему. Для монтажа рекомендуется воспользоваться уже готовыми элементами, что существенно упрощает сборку и улучшает эксплуатационные характеристики. Все недостающие детали находятся в инверторе, из которого уже был взят трансформатор.

Емкость конденсаторов, установленных в инверторе, может быть недостаточной для нормальной работы. Поэтому в случае необходимости они заменяются другими деталями, наиболее подходящими по своим параметрам. Далее выполняется ступенчатая регулировка тока, на точность которой влияют технические характеристики вторичной обмотки. Путем таких регулировок можно создать оборудование, способное работать в различных режимах.

Как использовать аппарат

К категории дополнительного оборудования можно, не думая, отнести рычаг и переключатели. Это обусловлено тем, что только хорошая сила сжатия сделает аппарат для точечной сварки, созданный своими руками, эффективным.

Это особенно актуально, если речь идет о сваривании толстых металлических изделий. На производстве сила сжатия рычага может варьироваться от 50 до 1000 килограмм. Однако для сваривания в домашних условиях достаточно будет и 30. Для этого вам потребуется достаточно длинный рычаг (без него управлять аппаратом точечной сварки своими руками будет неудобно).

Точечная сварка своими руками

С установкой выключателя все еще проще — необходимо монтировать его на первичную обмотку (так как на вторичной будет слишком сильный ток, мешать работе которого будет сопротивление аппарата). Воспользовавшись этим советом, вы получите возможность включать аппарат лишь после того, как металлы соприкоснулись между собой. Это ощутимо уменьшит затраты на электроэнергию и обеспечит надежную защиту от искр.

Теперь можно считать, что вы изготовили аппарат для точечной сварки своими руками, и он полностью готов к эксплуатации.

Его также потребуется испытать для выявления возможных дефектов конструкции. Такой аппарат подойдет для сваривания металла толщиной в 2—3 миллиметра (если мощность трансформатора — 1 киловатт) и пяти миллиметровых изделий в том случае, если было подсоединено два и больше трансформаторов.

Проводим испытание сварочного аппарата

Сморите видео сборки и испытаний

Как обезопасить себя

При работе с аппаратом точечной сварки очень важно придерживаться правил техники безопасности. Неправильное или небрежное использование этого прибора чревато ударами током, ожогами различной степени тяжести, а также всевозможными травмами.

Первое, о чем нужно думать при создании аппарата искусственной сварки своими руками, это заземление. Наибольшую опасность представляет непосредственно сам трансформатор — его первичная обмотка. При работе с вторичной также нужно быть предельно осторожным. Все эти меры применимы и к работе с инвертором.

Нужно следить, чтобы работающий за аппаратом человек имел быстрый доступ к отключающим механизмам. Все напольное покрытие возле прибора должно быть абсолютно сухим. Также вам потребуется коврик из резины (особенно если аппарат установлен на полу).

Помимо прочего, желательно запастись специальной рабочей одеждой и хорошо проветрить помещение перед использованием аппарата для точечной сварки, сделанного своими руками.

Подводим итог

Мы рассмотрели возможность сборки аппарата для контактной сварки своими руками с использованием инвертора в качестве источника тока. Этим достигается значительная экономия средств, при небольших затратах времени и материалов. Возможностей такого контактного сварочного аппарата вполне достаточно для личных нужд и ремонта кузова машины, а также надёжного соединения листового металла. Успешной вам работы.

Кол-во блоков: 12 | Общее кол-во символов: 16662

Количество использованных доноров: 5

Информация по каждому донору:

Точечная сварка своими руками

Плюсы точечной сварки особенно заметны при сварочных работах с деталями, имеющих малые размеры. При хорошем качестве сварного шва энергетические затраты снижаются в несколько раз. Предлагаемые конструкции незаменимы при сварке листовых деталей толщиной менее 1 мм или прутков, проволоки 4 мм.

Точечная сварка схема аппарата

Для сборки конструкции нам понадобится трансформатор мощностью 10 - 20 Вт с напряжением питания первичной сетевой обмотки 220 В, и напряжением на вторичке 15 - 25 В; Герконовое реле типа РЭС42; РЭС43; РЭС55 или его современный аналог с малым током срабатывания; диодный мост типа КЦ402 - КЦ407, если его нет можно использовать и четыре обычных диода.

Основным радиокомпонентом блока управления является силовой ключ МТТ4К это однофазный бесконтактный пускатель, рассчитанный на ток 40 - 80 А и напряжение до 800 В. Для изготовления сварочного трансформатора своими руками используется магнитопровод от сгоревшего лабораторного автотрансформатора.

Контактный узел делают с учетом требования для технологического процесса. Материалом для электродов обычно является медь, бериллиевая бронза или их заменители. Для достижения качественного результат работы при использование аппарата контактная площадь электрода должна быть минимальной, также требуется обеспечить плотное прилегание и сжатие соединяемых деталей с силой не менее 20 кг/см2.

При сборке необходимо проверить качество соединений для снижения потерь за счет переходного сопротивлениях контактов.

Алгоритм работы аппарата: При замкнутом кнопке осуществляется заряд выбранных конденсаторов С1-Сх до уровня напряжения питания 15-30 В, а после ее размыкания прерывается цепь заряда, и подключается цепь разряда К1 - РЭС. От выбранной емкости зависит время включения реле или время цикла сварки пока силовой ток следует на силовой ключ МТТ4К 80-8.

Грубую подстройку сварного тока регулируют с помощью переключения отводов силового трансформатора Т2.

Силовой ключ МТТ4К это беспотенциальный тиристорно-диодный модуль в унифицированном корпусе МТТ4. Его необходимо закрепить на радиаторе охлаждения.

Точечная сварка схема аппарата из журнала Моделист Конструктор

Прототип этой статьи был взят из одного из первых выпусков журнала моделист конструктор № 3 за 1966 год, но конструкция актуально и по сей день, поэтому мы и решили ее рассмотреть.

Обладая простотой он позволяет надежно соединять листовую сталь толщиной до 3 мм в режиме точечной сварки.

Схема устройства максимально упрощена в ней оставлен только минимум радиоэлектронных компонентов, сварочный трансформатор можно изготовить как и в предыдущей конструкции

Включать и выключать такой сварочник необходимо только при сжатых электродах. Иначе возникнет интенсивное искрение, что приведет к подгоранию электродов с крайне нежелательными последствиями.

Так как принудительное охлаждение отсутствует, то во время сварки необходимо постоянно следить за температурой и делать перерывы в работе, ни в коем случае не доводя до перегрева

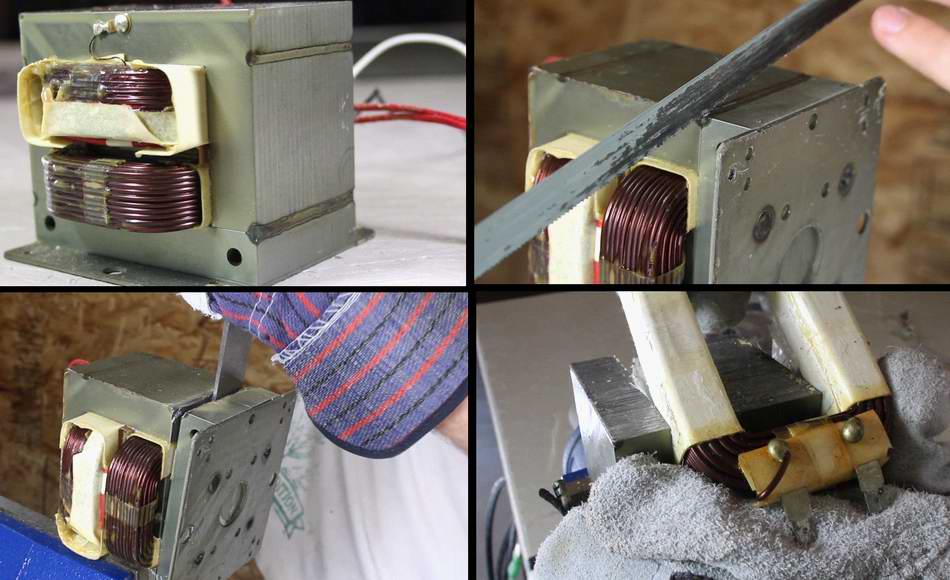

Для того чтобы собрать устройство точечной сварки идеально подойдёт старая микроволновка. Из нее можно получить аппарат с мощностью около 800 Вт, который достаточно легко справится с тонкими металлическими листами. Подойдет любая микроволновая печь, но чем она будет мощнее, тем более мощным в ней окажется высоковольтный трансформатор, который и является главной частью этой самодельной конструкции.

В трансформаторе имеется металлический сердечник, скрёпленный сварными швами, первичная обмотка из более толстого провода и вторичная обмотка.

Для изготовления самодельного устройства нам потребуется обмотка из него. Для того чтобы её вытащить потребуется разрезать шов ножовкой по металлу и используя долот и молоток получить доступ к обмотке.

Как только трансформатор удаеться расконапатить, и к первичной обмотке открылся доступ, её нужно аккуратно извлечь, но так, чтобы не повредить её.

Если извлечению первичной обмотки мешает вторичная, то её можно разрезать и вынуть частями. В итоге после разборки у нас должен остаться сердечник и первичная обмотка, которую нужно хорошо очистить.

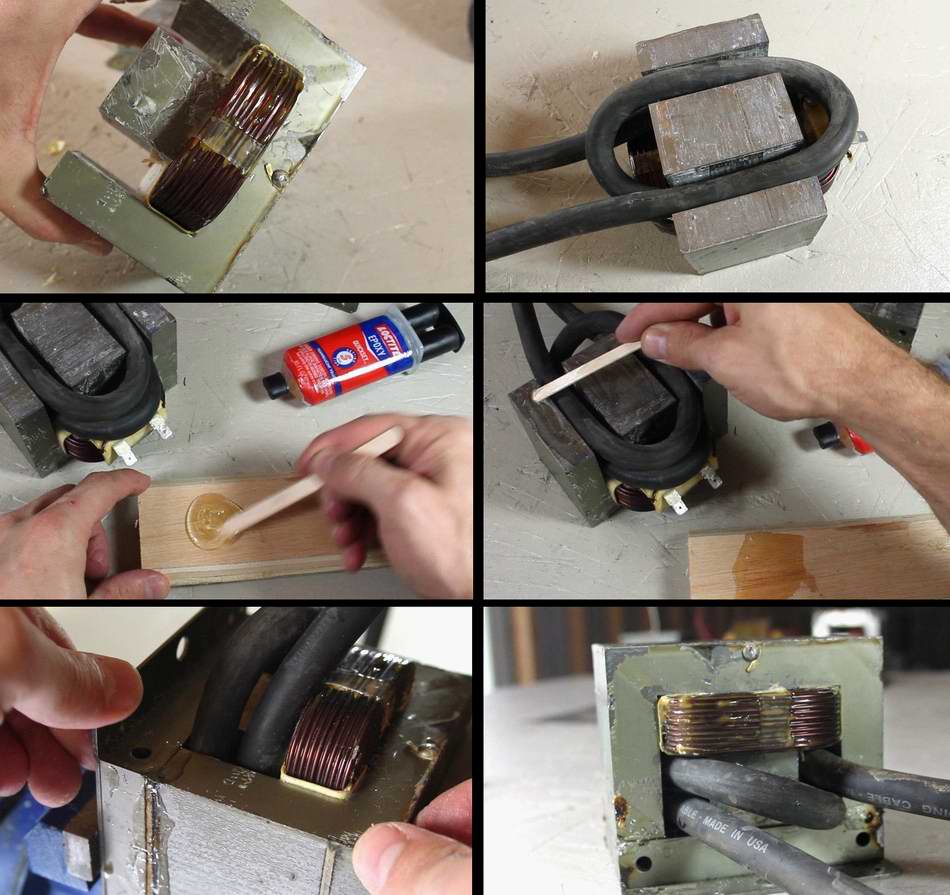

Следующим пунктом сборки является восстановление вторичной обмотки. Для этого подойдет медный провод с диаметром, равным прорезям в сердечнике. Для вторичной обмотки устройства точечной сварки будет достаточно всего двух витков.

Затем, нужно скрепить сердечник и основание трансформатора используя эпоксидную смолу и закрепить самодельную конструкцию в тисках, для большей прочности.

С помощью вольтметра необходимо проверить напряжение с вторичной обмотки трансформатора, которое должно быть около двух или чуть более вольтам, но при этом сила тока достигает 800 Ампер

Следующим этапом сборки будет изготовление деревянного корпуса для нашего аппарата, который будет представлять из себя коробку, в которой размещается трансформатор и два механических рычага. На задней части корпуса нужно просверлить отверстия под выключатель и подводку питания, а после этого детали корпуса можно отшлифовать и покрасить. Подробней смотри в видео руководстве, чуть выше.

Для изготовления электродов используем два медных провода длиной около 2,5 см, которые нужно зажать в держателях как можно плотнее. После этого можно приступать к прикручиванию выключателя и монтажу кабеля питания. Затем, нужно закрепить трансформатор с помощью обычных саморезов, на одном из которых сделаем клемму заземления.

Для того чтобы верхний рычаг всегда был поднят, рекомендую взять обычную резинку, которая и задаст требуемое натяжение. Боковины конструкции закреплены на болты, а рычаги аппарата фиксируются с помощью гвоздя, который является осью. Контактные электроды закрепляем на торцевой части рычагов, а их провода отводим в протвоположные стороны.

Также перед сборкой рекомендую посмотреть еще одно видео по теме:

Использовать такой сварочный аппарат можно так: поместите тонкие металлические листы между электродами, затем нажмите на кнопку в течении 5секунд. Мощный токовый импульс нагревает металлические детали до температуры плавления, а давление электродов только укрепляет укрепляет сварное соединение. Как только электроды выгорят, их можно заменить на новые.

Как сделать сварочные клещи своими руками для точечной сварки?

Контактный метод сварки широко применяется на производстве и в быту. В процессе сваривания металлов электроток большой мощности прогревает место спайки, при механическом сдавливании образуется прочное точечное соединение. Клещи для сварки одновременно обеспечивают прогрев и усиленное сжатие двух металлических полос.

Аппараты различной модификации можно увидеть в заводских цехах и небольших автомастерских. Ими быстро делаются прочные точечные сварные швы каркасных конструкций, корпусных изделий, воздуховодов, различных емкостей. Оборудование не требует расходных материалов.

Общая информация

Зажимы для точечной сварки бывают ручные и подвесные. На типах этого инструмента нужно остановиться на пару минут, чтобы понимать нюансы их ручной сборки.

Ручные сварочные клещи имеют простую конструкцию. Также, как и весь остальной ручной инструмент (пассатижи, плоскогубцы, щипцы), в основе их системы рычаг, который регулирует открытие и закрытие клещей.

Главный нюанс сварочных клещей — возможность применить трансформаторную систему. К одной рукояти клещей подсоединяется трансформатор, который передает на инструмент ток для того, чтобы создать соединение.

Через одну из рукояток трансформаторный механизм передаёт генерируемый сварочный ток на электродные стержни. В этом заключается основная работа механизмов для зажима. Вы руками прижимаете детали из металла клещами, через них идёт ток.

Электрическая сила и сила сжатия создают точку сварки (поэтому сварка точечная). Процесс не механизированный, он от начала до конца выполняется руками сварщика, поэтому только он решает, насколько быстро будут свариваться элементы.

Подвесные зажимы для контактной сварки в быту используются редко. Но их часто можно встретить на заводах и у профессиональных мастеров, использующих узкоспециализированное оборудование для точечной технологии.

Эти клещи встроены в сам аппарат, и принцип их работы другой. Да, они созданы, чтобы сжимать детали друг с другом, но не вручную. Потому производительность работ вместе с подвесными клещами выше, чем с ручными.

Собирать такие дома нет смысла, так как, скорее всего, у вас нет оборудования, с которым их можно было применить.

Поэтому далее речь будет идти о сборке именно ручных клещей для точечного метода сварки.

Виды устройств

В ремонтных цехах, мастерских, а также в условиях небольших сборочных конвейеров, используется ручная контактная сварка. Основную роль в этом процессе играют зажимные сварочные клещи, которые обеспечивают сжатие заготовок с необходимым усилием и протекание через них электрического сварочного тока.

Зажимные клещи для сварки, применяемые в ремонтном и мелкосерийном производстве, могут иметь следующие виды исполнения:

- ручной вариант;

- подвесная конструкция.

Ручные клещи представляют собой приспособление, удерживаемое при сварке в руках, либо установленное на подставку. На фото изображены клещи КТР – 8.

Краткий перечень технических характеристик КТР – 8:

- клещи питаются от промышленной однофазной электрической сети 220 Вольт;

- мощность агрегата составляет 8 киловольт-ампер;

- общий вес – 14 килограммов;

- скорость выполнения операций достигает 3 сварные точки за 1 минуту при толщине двух свариваемых листов 1,5 миллиметра;

- напряжение холостого хода сварочного трансформатора – 2,5 Вольт.

После каждой точечной сварки необходим перерыв не менее 20 секунд. Максимальная толщина свариваемых листовых заготовок составляет 1,5 миллиметра. Агрегат очень удобен и прост в использовании, практически не требуется обучение персонала.

Ручные клещи для контактных сварочных работ применяются, как правило, при соединении относительно тонких заготовок. В ранних моделях, сжатие заготовок создавалось усилием сварщика через рычаг, как в обычных клещах.

Изготовление

Вы проведете меньше времени в магазинах, сделав сварочные клещи для точечной сварки своими руками. При этом вы тратите намного меньше, и сэкономленные деньги можно «пустить» на качественные материалы для сварки.

Делать и использовать ручные клещи для контактной сварки несложно. Но при этом они подходят для любого вида металла. Им найдёт место и человек, ремонтирующий своё авто в гараже, и мастер выездных работ. Себестоимость их радует экономных людей.

Первый этап изготовления самодельного инструмента — создание основы. Для неё подойдут материалы, которые есть у каждого под рукой. Это может быть любая сталь или сплав, толщина которых не больше пяти миллиметров.

Из листа материала сделайте несколько полосок по двадцать мм в ширину. Длина их может быть разной, она зависит от ваших пожеланий. Для основы подойдут и широкие стержни из металла. Кончикам заготовок придайте очертания щипцов.

Наложите изготовки наискось относительно друг друга и состыкуйте. По центру сделайте отверстие, которое будет точкой регулировки открывания и закрывания клещей. В месте отверстия проложите между пластинами диэлектрическую прокладку.

С конца одного стержня/пластины также нужно просверлить дырочку, чтобы можно было крепить на болты медный провод. Противоположная заготовка тоже просверливается. Отверстие в ней нужно, чтобы крепить кабель аппарата и фиксировать клемму.

Изолируйте металл клещей для точечной сварки с помощью изоленты вместе с резиновой накладкой (это может быть кусок шланга) после того, как соедините и просверлите нужные компоненты.

Эти материалы защитят вас во время работы с электричеством, а держать их в руках станет удобнее. Такой конструкции хватит, чтобы поддерживать сварочные зажимы на весу, но для их закрепления нужно будет добавить пружину между ручками.

Ток к зажиму подводится тоже с учётом правил. Его лучшим источником станет трансформаторный механизм со второстепенной наложенной обмоткой. Можно обмотать кабель на сердечник три раза.

Для того, чтобы повысить мощность точечной сварки, объедините пару трансформаторов, генерирующих ток.

Схемы для создания ручных клещей найти нелегко, поэтому постарайтесь продумать их устройство сами. В помощь вы можете взять видео уроки по созданию не подвесных клещей или советы знакомых мастеров.

Разновидности оборудования

Все сварочные клещи работают по одному принципу: при подаче тока электроды сжимаются. Они различаются по форме крепления и методу создания силовой нагрузки. Они бывают двух видов:

- ручные (они отличаются небольшим весом);

- подвесные (зажимные рычаги закрепляются на кронштейнах или стационарно размещаются на столах так, чтобы контакты находились на весу, в руках сварщик свободно держит свариваемые детали).

Ручные сварочные клещи

Подвесные сварочные клещи

Подвесные промышленные клещи для создания большого сжимающего усилия оборудуют пневматическим толкателем. При необходимости можно сделать подвесные ручные клещи, для этого их располагают в вертикальной плоскости. В тисках зажимают нижнюю ручку, верхняя остается свободной. Такая конструкция облегчает труд сварщика.

Клещи зажимные сварочные легче сжимать, опираясь на прижимной рычаг всем телом.

Заключение

Мы рассказали вам всё, что знали о изготовлении ручных клещей для контактной точечной сварки. Для этого вам не придётся искать особые материалы, так как можно обойтись и теми, что у вас уже есть.

Несмотря на простоту такого инструмента, он не хуже дорогих заводских клещей из магазинов. К тому же, самодельные инструменты не требуют особых условий хранения и ухода.

Если вы будете использовать их не на постоянной основе, они тем более «проработают с вами» не один год.

Как вы собирали клещи для точечной сварки вручную? Какую схему придумали? Вы можете помочь своим советам новичкам в под этой статьей. Возможно, именно благодаря вам кто-то решится собрать свой первый инструмент. Желаем вам удачи!

Работа споттером

Работать с тонким листовым материалом можно также споттером. В основном это устройство предназначено для приварки вспомогательных элементов к помятым кузовным деталям автомобилей при производстве кузовного ремонта.

Применение этой технологии позволяет выравнивать поврежденные элементы кузова, доступ к внутренним поверхностям которых затруднен. Помятые детали кузова в этом случае нет необходимости демонтировать.

Споттер не предназначен для выполнения большого объема сварочных работ. Энергия, необходимая для осуществления контактной сварки запасается в накопительном конденсаторе. Это позволяет сэкономить на трансформаторе, так как здесь его габариты и вес значительно меньше.

Но с другой стороны, заряд конденсатора требует некоторого времени, что снижает «скорострельность» устройства.

Подвесная модель

Этот вид оборудования используется в крупных ремонтных центрах и на промышленных предприятиях c серийным производством, выполняющим большое количество однотипных операций.

Самые совершенные модели снабжаются уравновешенным подвесом с гироскопом, стабилизирующим положение устройства в пространстве. В корпусе размещен мощный трансформаторный источник тока и автоматизированный блок управления, контролирующий силу тока, прижимное усилие и продолжительность импульса.

Производительная пневмосистема обеспечивает быстрое подведение электродов к заготовке, прижим с заданной силой и быстрое отведение. Пневмосистема питается от общецеховой магистрали сжатого воздуха или от отдельного компрессора.

Удобная рукоять позволяет точно наводить устройство на место сварки и нажатием кнопки давать команду на импульс.

Важные параметры выбора

Выбирая аппарат, необходимо принимать во внимание их основные характеристики:

- Рабочий ток. Он определяет толщину соединяемых заготовок. При максимальном токе 3500А толщина соединяемых деталей до 1 мм. Ток в 6000А позволит иметь дело с заготовками до 4 мм.

- Вылет электродов. Определяет размеры заготовки со стороны шва и отстояние линии шва от края.

- Материал электродов. Применяются медные сплавы с присадками: Be, Cd, Cr и другими. Они способствуют увеличению срока службы электрода, повышая его прочность и снижая необходимость частого затачивания.

- Масса устройства. Сварочные клещи для выполнения точечной сварки рассчитаны на частое применение, поэтому слишком массивный агрегат будет приводить к быстрому утомлению работника и снижать производительность его труда.

Важно также учитывать тип привода прижима электродов, возможность их охлаждения, ток холостого хода, диапазон настройки длительности импульса и некоторые другие параметры.

Электроды

На конце рабочей части клещей расположены электроды, изолированные от металлических элементов конструкции и являющиеся сменными элементами устройства.

К каждому электроду подходит питающий кабель от сварочного трансформатора. Сжатие соединяемых деталей осуществляется электродами. Изготавливаются эти важнейшие элементы устройства из сплавов на основе меди.

Безусловно, этот выбор обусловлен высокими электротехническими качествами меди. Для увеличения прочности и жаростойкости изделий, а также уменьшения их выгорания в процессе эксплуатации, сплав обогащается легирующими добавками хрома, кадмия, бериллия и других элементов.

Как работать со сварочными клещами?

Наличие сварочных клещей устраняет основную проблему контактной сварки – необходимость подвода к рабочей зоне больших значений тока при одновременном обеспечении мобильности передвижения сварщика. Сварочная проволока в подобных ситуациях неприемлема, поэтому следует использовать только электроды. Особые требования предъявляются к корпусу: он должен обеспечивать безопасную передачу мощности, надёжность фиксации обеих зажимных узлов и удобство пользования. Поэтому сварочные клещи промышленного применения обычно снабжаются крепёжным узлом, при помощи которого они прикрепляются к более жёсткой из свариваемых деталей.

Подготовку к сварке с использованием сварочных клещей начинают с установки электродов в зажимных узлах. Чаще используется клеммный, более надёжный зажим. Важнейшей характеристикой оснастки является вылет – расстояние от оси поворота подвижного зажима до оси электрода. Величина вылета определяет максимальное расстояние от кромки свариваемого изделия. В большинстве конструкций оснастки вылет является величиной переменной, и варьируется в пределах 125…500 мм. Это повышает функциональность приспособления.

Вылет может регулироваться плавно и ступенчато. В более дешёвых конструкциях величина вылета изменяется переустановкой электрододержателей в требуемые пазы или отверстия на корпусе. В сварочных клещах с автоматическим приводом регулировка вылета иногда производится при помощи плунжера, выдвигаемого при помощи сжатого воздуха. Популярности у сварщиков такие устройства, однако, не получили: клещи становятся тяжелее, а для стабильности подачи воздуха требуется ресивер, что делает оснастку более громоздкой.

Определившись с величиной вылета, клещи устанавливают в необходимом месте и включают подачу тока. Реле обеспечит подачу тока к электродам при обеспечении требуемого усилия сжатия. Поставив очередную сварочную точку, педалью или рукояткой отключают питание, после чего перемещают инструмент в новое положение.

Производители

Выбирая изготовителя клещей для точечной сварки, нужно учитывать время его присутствия на рынке и общую репутацию. Фирмы с долгой историей дорожат своим добрым именем, используют для производства своей продукции самые передовые научные разработки и технические решения, применяют только качественные материалы.

Такой аппарат будет стоить существенно дороже, если сравнить его с продукцией малоизвестных фирм. Последние для удешевления продукции стремятся максимально упрощать конструкцию в ущерб долговечности и даже безопасности.

Процедурами контроля качества материалов, комплектующих и готовой продукции на этих предприятиях также часто пренебрегают. В результате недорогое изделие служит недолго и требует ремонта или замены. В этот момент выясняется, что сервисная сеть этого поставщика в стране не развита. Если планируется большой объем работ, лучше заплатить дороже и отдать предпочтение продукции проверенных временем поставщиков.

Среди российских производителей выделяется компанию Калибр, среди зарубежных- ESAB, Huter, Tecna.

Кол-во блоков: 17 | Общее кол-во символов: 16107

Количество использованных доноров: 4

Информация по каждому донору:

Читайте также: