Коэффициент потерь электродов при сварке

Обновлено: 21.09.2024

Коэффициент расплавления. При сварке металла шов образуется вследствие расплавления присадочного и проплавления основного металла. Расплавление присадочного металла характеризуется коэффициентом расплавления αр=σр/(I∙t), где σр - масса расплавленного за время t электродного металла, г; t - время горения дуги, ч; I - сварочный ток, А.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, массы покрытия, а также рода и полярности тока.

Коэффициент потерь. Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление: φ=(σр-σн)/(I∙t), где σн - масса наплавленного металла, г; σр - масса расплавленного металла, г.

Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также от режима сварки, и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при выполнении сварных тавровых соединений и соединений с разделкой кромок, чем при наплавке.

Коэффициент наплавки. Для оценки процесса наплавки вводят понятие коэффициента наплавки αн=σн/(I∙t) , где σн - масса наплавленного за время t металла, г (с учетом потерь); I - сварочный ток, А.

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Зависимость величины сварочного тока от диаметра электрода. При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью: I=kd, где I - величина сварочного тока, А; k - коэффициент, зависящий от марки электрода; d - диаметр электрода, мм.

Приведенная формула применима для электродов, имеющих диаметр 3-6 мм.

Зависимость между диаметром и величиной сварочного тока выражают также следующей опытной формулой: I=(m+nd)d, где m=20, n=6 (для ручной сварки стальными электродами).

Производительность процесса дуговой сварки. Производительность сварки определения количеством наплавленного металла σн= αнI∙t, где αн - коэффициент наплавки, г/(A∙ч); I - сварочный ток, A; t - время, ч.

Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока электрод может быстро нагреваться теплотой Джоуля-Ленца, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла.

1. Что называется электрической дугой?

2. Назовите основные участки электрической дуги.

3. В результате каких явлений происходит ионизация воздушного промежутка между электродом и изделием?

4. Как определить коэффициенты расплавления, наплавки и потерь?

5. Что называется погонной энергией?

Уважаемый посетитель, Вы прочитали статью "Производительность расплавления и наплавки электродов", которая опубликована в категории "Ручная дуговая сварка". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Основные показатели процесса дуговой сварки

где αр, — коэффициент расплавления; Gр — масса расплавленного за время t электродного металла, г; t — время горения дуги, ч; I — сварочный ток, А.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, веса покрытия, а также рода и полярности тока.

Коэффициент потерь

Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление.

Ψ = (Gр — Gн / Gр) ּ 100%,

где ψ — коэффициент потерь; Gн — масса наплавленного металла, г; Gp — масса расплавленного металла, г.

Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также и от режима сварки и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при сварке втавр, с разделкой кромок, чем при наплавке.

Коэффициент наплавки

Для оценки процесса наплавки вводят понятие коэффициента наплавки:

где αн — коэффициент наплавки; Gн — масса наплавленного за время t металла, г (с учетом потерь).

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Зависимость величины сварочного тока от диаметра электрода

При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью:

I = K ּ d,

где I— величина сварочного тока, А; К— коэффициент,зависящий от марки электрода (K = 40 ÷ 60; 40 — для легированных электродов, 60 — для углеродистых); d— диаметр электрода, мм.

Приведенная формула применима для электродов, имеющих диаметр 3—6 мм.

Зависимость между диаметром и величиной сварочного тока выражают так же следующей опытной формулой:

I = (m + n ּ d) ּ d,

где m=20; n = 6 (для ручной сварки стальными электродами).

Производительность процесса дуговой сварки

Производительность сварки определяется количеством наплавленного металла

G = αн ּ I ּ t,

где G — масса наплавленного металла, г.

Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока для применяемого диаметра электрода — последний может быстро нагреваться теплом Ленца — Джоуля, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла.

Погонная энергия

Отношение эффективной тепловой мощности дуги (источника) qи к скорости перемещения дуги υ называется погонной энергией.

где υ — скорость перемещения дуги (скорость сварки ), см/с.

Погонная энергия — это количество тепла в калориях, введенное на единицу длины однопроходного шва или валика.

Полную тепловую мощность сварочной дуги приближенно считают равной тепловому эквиваленту ее электрической мощности

Q = 0,24Uд ּ I, кал/с,

где Uд — падение напряжения на дуге, В; I — величина сварочного тока, A; Q — тепловой эквивалент электрической мощности сварочной дуги, кал/с.

Количество тепла, введенное сварочной дугой в изделие в процессе его нагрева за единицу времени, называется эффективной тепловой мощностью сварочной дуги, которая является суммой тепловой энергии, выделяющейся в пятне дуги на изделии, вводимой в изделие при теплообмене со столбом дути и пятном на изделии и поступающей с каплями расплавленного флюса, электродного металла и покрытия:

qи = 0,24Uд ּ I ּ hи кал/с,

где qи — эффективная тепловая мощность сварочной дуги, кал/с; hи — эффективный к. п. д. процесса нагрева металла сварочной дугой.

hи = qи/0,24 ּ Uд ּ I.

Эффективным к. п. д. процесса нагрева металла сварочной дугой называется отношение количества введенного в металл тепла к тепловому эквиваленту электрической мощности дуги. Этот коэффициент характеризует эффективность процессов выделения тепла и теплообмена в дуговом промежутке по отношению к нагреву металла изделия и зависит в основном от способа сварки.

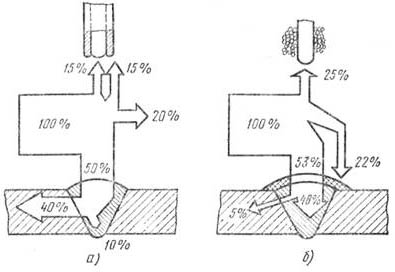

На рисунке приведен тепловой баланс тепла, выделяемый дугой, из которого видно, что более полно используется тепло дуги при автоматической сварке под флюсом. При увеличении длины дуги эффективный к. п. д. падает и возрастает с углублением дуги в ванну. При сварке металлическими электродами этот коэффициент мало зависит от рода, полярности и величины сварочного тока.

Тепловой баланс сварочной дуги при среднем для данного способа сварки режиме: а — ручная сварка покрытым электродом, б — автоматическая сварка под флюсом

Расчет расхода сварочных материалов

Расход сварочных материалов ( электродная проволока, защитный газ) рассчитывается для каждого типоразмера шва. Расчет производится для общей длины шва каждого типоразмера в соответствии с рекомендациями.

1. Норма расхода НЭ (кг) сварочной проволоки на изделие определяется исходя из длины швов lш (м) и удельной нормы расхода электродов Gэ на 1м шва данного типоразмера:

В общем, виде удельную норму расхода рассчитывают по формуле:

где mн - расчетная масса наплавленного металла в кг/м;

kр - коэффициент расхода, учитывающий неизбежные потери электродов и проволоки;

ρ=7,8 г/см 3 -плотность наплавленного металла;

Fн - площадь поперечного сечения наплавленного металла шва в мм 2 .

2. Норма расхода защитного газа на изделие НГ л, определяется по формуле:

где QГ - удельная норма расхода газа на 1м шва данного типоразмера в л:

где qГ - оптимальный расход защитного газа по ротаметру в л/мин;

tо - машинное (основное) время сварки 1м шва в мин.

QДОП - дополнительный расход газа на подготовительно-заключительные операции: подготовку газовых коммуникаций перед началом сварки, настройку режимов сварки:

где tП.З – время на подготовительно – заключительные операции, мин.

Основное время при сварке плавящимся электродом можно определить по формуле:

где αн - коэффициент наплавки в г/А·ч;

Iсв - сила сварочного тока, А.

Шов №1:

Способ сварки: полуавтоматическая сварка в среде защитных газов;

Тип шва: Т1-∆5; тавровый, односторонний, без скоса кромок

1. Определяем длину шва:

2. Определяем расчетную массу наплавленного металла:

3. Удельная норма расхода проволоки:

где kр=1,05 – коэффициент потерь для плавящегося электрода в среде CO2

4. Норма расхода проволоки:

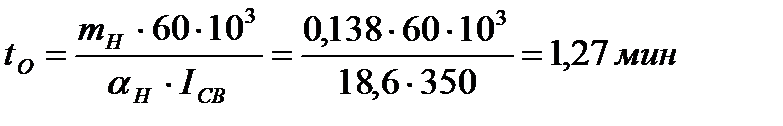

5. Основное время сварки:

Коэффициент наплавки: αн=18,6 г/А·ч;

6. Удельная норма расхода газа:

Основной расход защитного газа на 1 метр шва: qГ =16 л/м;

7. Норма расхода защитного газа на сварку данного шва:

Дополнительный расход защитного газа: Qдоп = 0,5 л;

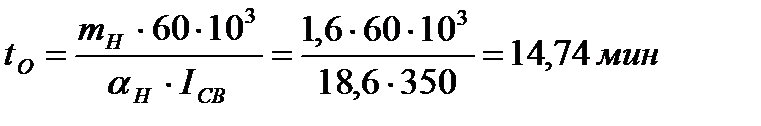

Шов №2:

Тип шва: Т7, тавровый, односторонний, со скосом одной кромки, с подварочным швом;

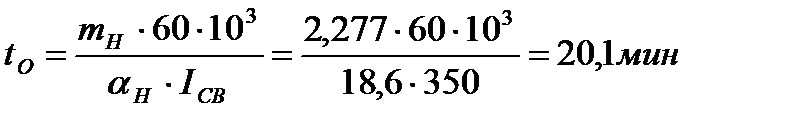

Шов №3:

Способ сварки: полуавтоматическая сварка в защитных газах.

Тип шва: Т6, тавровый, односторонний, со скосом одной кромки.

3. Удельная норма расхода:

4. Норма расхода:

Определение расхода металлопроката и сварочных материалов

Расчет необходимого количества материалов для сварки ведется на основе существующих норм их потребления при применении того или иного вида сварки. Норма расхода сварочных материалов – это количество, необходимое для полного изготовления сварного изделия с учетом всех потерь и отходов. Данная норма включает в себя расход материалов на всех этапах технологического процесса, связанного со сваркой, а именно – во время проведения сборочных работ (установка и прихватка), ведения самих сварочных работ и возможностей последующей правки конструкции.

3.2.1. Расчет норм расхода покрытых электродов и сварочной проволоки при

дуговой сварке

Норма расхода (Нэ) покрытых электродов и сварочной проволоки на изготовление сварной конструкции определяется исходя из длины сварных швов (Lшва) и удельной нормы расхода электродов (Gэ) на 1 м шва данного типа размера.

Норма расхода Нэ (кг) определяется по формуле:

где Нэ – норма расхода покрытых электродов и сварочной проволоки

Gэ – удельная норма расхода электродов на 1 м шва

Lш – длина сварных швов, м

Удельную норму расхода Gэ (кг/м) в общем виде рассчитывают по формуле:

где kp - коэффициент расхода, учитывающий неизбежные потери покрытых электродов и сварочной проволоки;

mн - расчетная масса наплавленного металла, кг/м.

Массу наплавленного металла mн (кг/м) рассчитывают по формуле:

где ρ - удельная плотность наплавленного металла, (ρ = 7,8г/см 3 для углерод.сталей);

Fн - площадь поперечного сечения наплавленного металла шва.

Коэффициент расхода kp, учитывающий неизбежные потери покрытых электродов, определен для электродов длиной 450 мм. При применении электродов другой длины необходимо в технологических расчетах использовать поправочный коэффициент kп, который составляет 1,02 для длины электрода 400 мм, 1,04 для длины электрода 350 мм, 1,07 для длины электрода 300 мм, 1,12 для длины электрода 250 мм.

При ручной дуговой сварке коэффициент расхода kp, учитывающий неизбежные потери покрытых электродов, определяется для каждой конкретной марки электрода по таблице 1.

Таблица 1 Коэффициенты расхода электродов для сварки сталей kр

| Группа электродов | Коэффициент расхода kр | Марки электродов |

| I | 1,4 | ЛБ-52А «Гарант»; ОЗШ-1; ВСЦ-4А; ОЗЛ-25Б |

| II | 1,5 | УОНИ-13/45; АНО-11; ОЗС-18; ОЗС-6; ОЗС-17Н; ВСЦ-4; ОЗЛ-5; ОЗЛ-29; ОЗЛ-25; ОЗЛ-36; АНВ-20; |

| III | 1,6 | ОЗЛ-8; ОЗЛ-7; ОЗЛ-14А; ОЗЛ-3; ОЗЛ-21; УОНИ-13/55К; ЦУ-5;; ОЗС-25; СК2-50; УОНИ-13/55У; АНП-2; УОНИ-13/85; АНО-5; ОЗС-23; АНО-4; АНО-14; ОЗС-4; ОЗС-22Н; ОЗС-22Р; ЦЛ-39; ОЗЛ-6; ОЗЛ-2; АНЖР-2, ЛБ-52У; УОНИ-13/65 |

| IV | 1,7 | ОЗЛ-37-1; ОЗС-24; АНО-6; АНО-18; ОЗС12; ОЗС-21; ОМА-2; ОЗЛ-9А; ГС-1; АНЖР-1; УОНИ-13/НЖ; ЦЛ11; ЦТ-15;ЦЛ-9; ОЗЛ-17У, УОНИ-13/55; МР-3;МР-3С; ОК-46.00; ОК-53.70; |

При автоматической сварке под флюсом коэффициент расхода kpучитывает потери электродного материала (проволоки, пластин, плавящихся мундштуков) на угар, концевые отходы при заправке в автоматы. При автоматической сварке под флюсом потери электродного материала минимальны, поэтому при расчетах коэффициент kp принимается равным 1,02.

При дуговой сварке в защитных газах коэффициент расхода kp, учитывающий неизбежные потери сварочной проволоки, определяется в зависимости от способа сварки и состава защитной среды по таблице 2.

Таблица 2 Коэффициенты расхода сварочной проволоки kр

| Способ сварки, состав защитной среды | Коэффициент расхода kр |

| Автоматическая и полуавтоматическая сварка в среде CO2 | 1,15 |

| Сварка толстолистовых сталей в углекислом газе | 1,05 |

| Автоматическая и полуавтоматическая сварка плавящимся электродом в среде инертных газов; в смеси инертных и защитных газов (75% Ar + 25% CO2) | 1,05 |

| Автоматическая и полуавтоматическая сварка самозащитной порошковой проволокой | 1,7 |

| Автоматическая сварка в смеси (50% Ar + 50% CO2). | 1,15 |

| Сварка тонколистовых нержавеющих сталей в смеси (50% Ar + 50% CO2) | 1,05 |

| Ручная сварка неплавящимся электродом в среде инертных газов с присадкой | 1,1 |

Удельная норма расхода покрытых электродов и сварочной проволоки при дуговой сварке должна быть увеличена при сварке вертикальных или горизонтальных швов на 5%, при сварке потолочных швов на 10%, при сварке прерывистыми швами на 15%.

3.2.2. Расчет норм расхода сварочных флюсов при дуговой сварке

Норма расхода (Нф) сварочного флюса на изготовление сварной конструкции определяется по расходу сварочной проволоки на изделие с учетом типа и конструктивных элементов сварного соединения.

Норма расхода Нф (кг) определяется по формуле:

где Нэ - норма расхода покрытых электродов и сварочной проволоки

kф - коэффициент расхода флюса, учитывающий отношение массы израсходо-ванного флюса к массе сварочной проволоки и зависящий от типа сварочного соединения.

Флюс, подаваемый в зону сварки из бункера сварочного автомата, расплавляется теплотой дуги и превращается в шлаковую корку. При этом часть флюса (10 – 20 %) остается в исходном состоянии. Остатки нерасплавленного флюса собирают вручную или специальными устройствами – флюсоотсосами. При ручной уборке флюса потери достигают 20 %. При уборке флюса с помощью флюсоотсосов потери нерасплавленного флюса составляют от 5 до 10 %.

Коэффициент расхода kф, учитывает неизбежные потери сварочного флюса, при автоматической дуговой сварке. Он определяется в зависимости от типа сварного соединения и конструктивных элементов свариваемых кромок по таблице 3.

Таблица 3 Коэффициенты расхода сварочного флюса kф

Швы стыковых и угловых соединений

3.2.3. Расчет норм расхода защитных газов при дуговой сварке

Норма расхода (Нг) защитного газа на изготовление сварной конструкции определяется исходя из длины сварных швов Lш (м), с учетом типа и конструктивных элементов сварного соединения, а также дополнительного расход газа на подготовительно-заключительные операции.

Норма расхода Нг (л) определяется по формуле:

где Qг - удельная норма расхода газа на 1 м шва, л;

Qпз - дополнительный расход газа на подготовительно-заключительные операции: настройку режимов сварки, продувку газовых коммуникаций перед началом сварки; защиту сварочной ванны от окисления после окончания сварки (заварку кратера).

Удельная норма расхода газа Qг (л) определяется по формуле:

где qг - оптимальный расход защитного газа по ротаметру, л/мин;

to - основное (машинное) время сварки 1 м шва, мин.

Для расчета величина to может быть взята из нормативов времени на сварку в среде защитных газов.

Дополнительный расход газа Qпз (л) на подготовительные и заключительные операции не зависит от скорости сварки и определяется по формуле:

tпз - время на подготовительно-заключительные операции, мин.

При сварке неплавящимся электродом tпз ≈ 0,2 мин.

При сварке плавящимся электродом tпз ≈ 0,05 мин.

Норма расхода защитного газа при сварке коротких швов (менее 50 мм) и при сварке мелкой арматуры диаметром менее 20 мм должна быть увеличена на 20%. Расход газа на прихватку составляет примерно 20% общего расхода газа на узел (сварную конструкцию). При сварке с применением газовой защиты обратной стороны шва дополнительный расход газа определяется умножением оптимального расхода газа qг в формуле на коэффициент kобр = 1,3 - 1,5.

Таблица 4 Содержание защитного газа в баллонах в состоянии поставки

В баллон объемом 40 литров заправляется 25 кг жидкой углекислоты.

При испарении 1 кг жидкой углекислоты образуется 506,8 литров углекислого газа

3.2.4. Расход электроэнергии

Расход электроэнергии важная технико-экономическая характеристика процесса сварки. Обыкновенно расход электроэнергии выражается в кВт/ч на 1 кг наплавленного металла и определяется по формуле:

где, А – расход электроэнергии на 1 кг наплавленного металла в кВт/ч

Gн – масса наплавленного металла за время Т, кг

Uд – напряжение на дуге, В;

Iсв – сила сварочного тока, А;

W0 – мощность источника питания, работающего на холостом ходе, кВт/ч

T – полное время сварки, ч;

t0 – время горения дуги, ч;

Значения мощности холостого хода источника питания (W0) и КПД сварочного поста (η) приведены в таблице 6.

Коэффициент наплавки электродов

Перед проведением сварочных работ необходимо рассчитать коэффициент наплавки электродов. Данным термином обозначается важная величина, характеризующая продуктивность процесса сварки. КН позволяет определить, какое количество электрода идет на формирование шва, без учета связанных с этим процессом потерь материала.

Сколько наплавки электрода необходимо для шва?

Электроды для сваркиЭлектроды (стержни, применяемые в процессе сварки) изготавливаются с применением специальной проволоки. На нее наносится особое покрытие. Оно должно:

- формировать подходящие условия в сварочной ванне;

- предохранять стержни от негативного влияния, которое производится на них воздействием окружающей среды;

- увеличивать число ионов, необходимых для проведения сварки.

Наличие покрытия обязательно. Для зоны сварной ванны характерны очень высокие температуры. Вследствие контактов с кислородом металл может окислиться. Из-за этого будет наблюдаться повышенный расход сварного материала. Окисление также повлияет на качество будущего шва вследствие наличия в нем большого количества вкраплений неметаллического характера. Наличие покрытия позволяет избежать подобных результатов. Коэффициент наплавки электродов Э42, к примеру, составляет 10 г/А-ч, именно благодаря толщине покрытия.

Коэффициенты наплавки/расплавления – важные величины, характеризующие производительность стержней в конкретных условиях. КН позволяет рассчитать потери материала при проведении работ, КР дает возможность оценить эффективность работы стержней. Использование данных характеристик позволяет рассчитать производительность сварочных работ. Классификация электродов осуществляется с учетом данных параметров.

Коэффициент наплавкиЗначение КН в большинстве случаев ниже коэффициента расплавления. Причина – потери металла в процессе проведения сварочных работ. Иногда КН ровняется КР, если покрытие электрода содержит в себе железный порошок. Наличие последнего может привести к превалированию коэффициента наплавки над КР. На КН влияет:

- используемый ток; ;

- тип проволоки, использованной для производства стержня;

- тип покрытия электрода;

- пространственное положение, в котором происходит выполнение сварки.

Выделяют три типа покрытия сварочных стержней:

- повышенное. КН таких стержней – от пятнадцати до шестнадцати г/А-ч. Используются исключительно для варки в нижнем положении, для получения длинных соединительных швов;

- среднее. КН – от восьми до девяти г/А-ч. Коэффициент наплавки электродов Э46, к примеру, позволяет отнести их к данному виду изделий. Проводить сварку допустимо с любого положения;

- большое. КН – до двенадцати г/А-ч. Рекомендовано использовать нижнее положение, однако допустимы и другие варианты.

Формула расчета коэффициента наплавки

Для определения КН необходимо массу металла, наплавленного на шов за определенный промежуток времени, поделить на ток, используемый для сварки (измеряется в амперах). Масса указывается в граммах. Значение коэффициента указывается в граммах на ампер-час. К примеру, коэффициент наплавки электродов УОНИ 13 55 – 9,5 г/А-ч.

Знание КН важно для предварительной подготовки необходимого для проведения процедуры количества электродов. Это позволяет обеспечить непрерывную сварку, увеличивая производительность труда. От КН зависит качество будущего шва. Зная этот параметр, сварщик имеет возможность применить оптимальное положение для проведения сварочной работы. Регулирует коэффициент наплавки электродов ГОСТ 9466-75.

Коэффициент расплавкиПриспособление для сварки в процессе ее проведения расплавляется. Благодаря этому возможно образование швов. Каждое изделие расплавляется в зависимости от ряда параметров. На этот процесс влияет:

- состав проволоки, из которой изготовлено изделие;

- тип покрытия, наносимого на нее;

- режим сварки;

- тип соединения.

Не весь материал изделия идет на образование шва. Значительная его часть не переносится в шов. Это связано с:

- разбрызгиванием расплавленного металла;

- испарением металла;

- угаром, возникающим из-за горения сварочной дуги.

«Обратите внимание!

Данный показатель рассчитывается за следующей формулой – Мрм/(Ст*Вр).»

В данной формуле: Мрм – масса металла, расплавленного за определенный промежуток времени (в граммах); Ст – сварочный ток (в амперах); Вр – промежуток времени, в течение которого происходило горение дуги (в часах).

Существуют специальные таблицы, в которых указываются описанные выше параметры для каждого изделия. Подобная таблица будет приведена ниже. Однако специалисты редко прибегают к их использованию. В большинстве случаев КР и КН устанавливаются экспериментально, путем предварительной апробации изделий.

Конкретные показателиПоказатели КР и КН, как уже было указано ранее, различны для каждого изделия и зависят от многих параметров. Так, коэффициент наплавки электродов МР-3, отличается от такового у УОНИ 13/55. Производитель стержней, используемых для сварки, указывает данные параметры. Ознакомиться со значениями для отдельных изделий можно с помощью следующей таблицы:

Читайте также: