Когда появился первый сварочный аппарат

Обновлено: 20.09.2024

История сварки уходит своими корнями в давние времена. Первые приборы для этого начали создавать еще несколько веков назад. При этом мало кому могло прийти в голову, что за истекший период технологии позволят достичь таких высот. Далеко не каждый человек знает, кто конкретно изобрел сварку. Этот процесс связывают с именем исследователя Бенардоса. Именно он создал метод дуговой сварки.

Когда в России появился сварочный аппарат

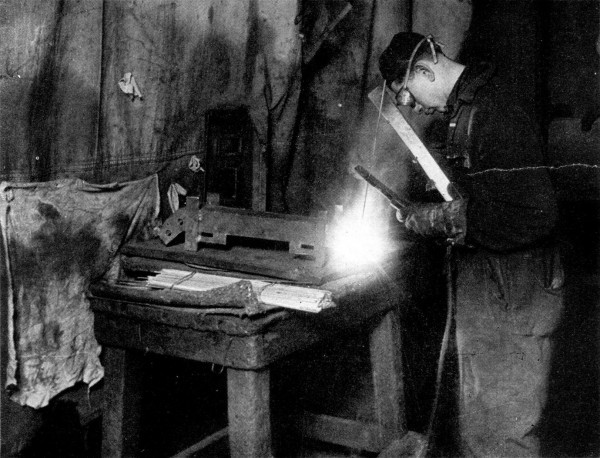

Первый сварочный аппарат был изготовлен в 1881-1882 годах. В этот период ученые проводили много исследований, которые легли в основу первого сварочного оборудования. Изначально над разработкой трудился инженер Бенардос.

Однако впоследствии этим вопросом занялся исследователь Славянов. В 1882 году он сумел разработать первый сварочный прибор и электроды. Ученый получил на свое изобретение патент, и после этого технологию начали применять в других странах.

Инженер выполнял следующие процессы:

- занимался восстановлением фрагментов паровых турбин;

- убирал брак, который появлялся при литье деталей;

- заваривал детали, которые подверглись износу.

В СССР совершенствованием нового сварочного оборудования занимался инженер Евгений Оскарович Патон. Он придумал автоматические способы сварки под флюсом. Также ученый создал в Киеве Институт электросварки, который в 1953 году получил его имя.

Кто изобрел сварку

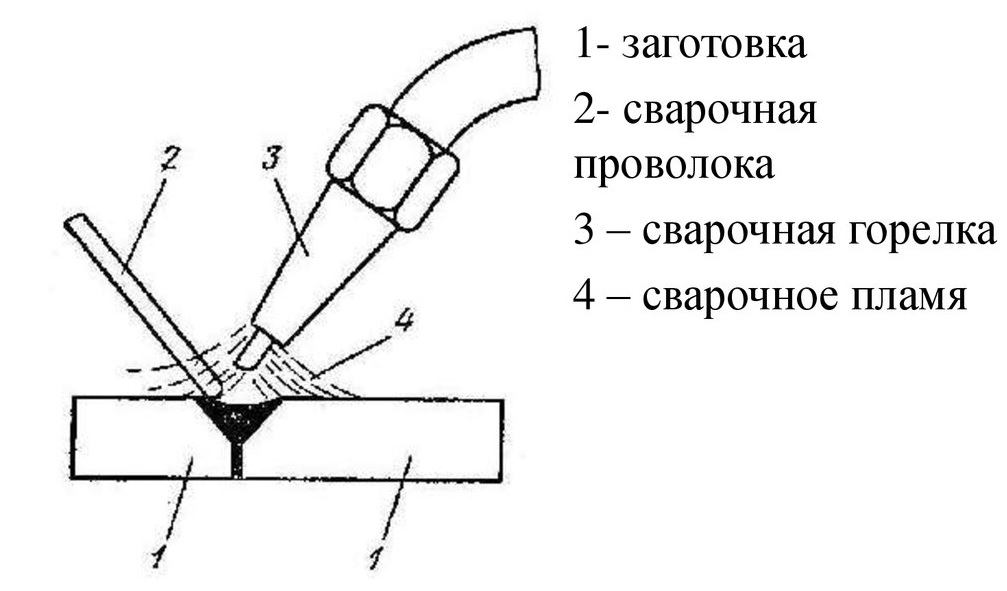

Сварку придумали в 1882 году. Это сделал Николай Николаевич Бенардос. Именно он считается автором дуговой сварки, в основе которой лежит применение угольного электрода. Дуга Бенардоса горела между угольным электродом и металлом, который сваривается. В роли присадочного прутка использовалась стальная проволока. При этом в качестве источника электроэнергии применялись аккумуляторы.

Впоследствии Бенардос придумал и другие методы сварки:

- дугой, которая горит между двумя электродами;

- в среде защитного газа;

- с применением клещей.

Роль открытия электрической дуги

В начале девятнадцатого века профессор физики Петров открыл и описал электрическую дугу. Это позволило внести значительный вклад в последующее развитие науки и техники. Впоследствии открытие Петрова нашло практическое применение, включая электродуговую сварку и электрическую пайку металлов.

Как сварочное дело развивается сегодня

Сегодня традиционный сварочный аппарат сменили лазерные методы, которым предрекают большое будущее. Вместо сварщиков работы будут выполнять роботы. К тому же придуман прибор, который обеспечивает автоматическую подачу присадочного материала в область шва. Устройство позволяет точно регулировать луч, который плавит металл.

Еще одним направлением развития способов соединения металлов с помощью высоких температур считается применение оптико-волоконных материалов. Это дает возможность увеличить КПД силового оборудования – в частности, генераторов и преобразователей. Понемногу удастся наращивать мощность выходного тока. Сегодня максимальный параметр составляет 6 киловатт, но постепенно его планируется увеличить до 25 и даже больше.

Понемногу лазерная технология сможет вытеснить газовую сварку. Будут созданы гибкие модули, применять которые удастся при любой погоде. Также будет уменьшаться трудоемкость технологических процессов, и создаваться новые способы контроля качества.

Технология сварки была придумана достаточно давно и за время своего существования претерпела много изменений. Сегодня на смену традиционным методам все чаще приходят лазерные технологии, которые позволяют получать максимально качественные результаты.

История развития сварки

История сварки насчитывает несколько десятилетий, этот технологический процесс неразрывно связан с периодом, когда люди впервые начали добывать разные металлы, железо. Еще в давние времена люди применяли горячие методы для выплавки разных изделий из стали, они ее раскаляли, размягчали и формировали из нее уникальные приспособления.

Первые сварочные приборы разрабатывались несколько веков назад, и, наверное, мало, кто мог подумать, что за этот период будут достигнуты такие высоты. В настоящее время под понятием сварка подразумеваются разные процессы и виды технологий, используемое оборудование, материалы и другие важные критерии.

Предыстория сварки

История каждой технологии, включая сварку, должна рассматриваться с процессами, которые происходили в разные периоды. Каждая из них изначально обладает предпосылками возникновения, процессом развития, который проходит сквозь призму истории. Все это включает знаменательные события, значимые имена ученых, открытия, перспективы последующего развития.

История развития сварки насчитывает несколько столетий, она появилась еще в древности. Впервые ее стали использовать в VIII-VII веке до н. э. В то время люди создавали разнообразные орудия труда, для них они применяли разные материалы, включая металл, который всегда был в природе в виде самостоятельного материала. Они пытались изменить его форму, соединяли по кусочкам.

В то время применялись такие металлы, как золото и медь. Поскольку они обладают мягкой структурой, то для изменения формы применялись камни, физическая сила. Этот процесс относится к холодному виду сварочных работ.

Позднее люди стали добывать другие металлы - бронзу, свинец. Постепенно стала применяться термическая обработка, во время которой производился подогрев отдельных компонентов. Она позволяла изготавливать изделия большого размера. А литье применялось для производства совершенных конструкций.

История возникновения сварки характерна тем, что в древний период люди началась активная добыча железа. Это произошло около трех тысяч лет назад. В настоящее время этот процесс выглядит просто - для отделения металла из руд применяется плавка. Но вот в древнее время было все совсем по-другому, потому что в том время плавить не умели.

В древние времена из железной руды добывали смесь с содержанием частиц железа. Также в ней присутствовали другие элементы - уголь, шлаки и другие. Но через определенный промежуток времени ковкой из нагретой смеси люди смогли отделить железо и другие компоненты, но по отдельности.

Краткая история сварки

Чтобы понять основные этапы развития и становления стоит рассмотреть историю сварки, которая кратко рассказывает об открытиях в данной области. Она своей начало берет с 1802 года, в этот период ее изучением активно занимался русский ученый и профессор физики В. В. Петров.

И если поискать в интернете ответ на вопрос, в каком году изобрели сварку с использованием электрической дуги, то выйдут 1802-18004 года. Именно этому ученому принадлежит данное изобретение. И уже в 1881 году русский изобретатель Н. Н. Бернадос начал ее применять при соединении металлов с использованием присадочной проволоки.

Более подробно об основных открытиях и ученых будет рассказано в следующем разделе. Но все же следует для начала выделить главных основоположников сварки - В. П. Никитин, Д. А. Дульчевский, К. М. Новожилов, Г. З. Волошкевич, К. В. Любавский, Е. О. Патонов. Все они активно занимались исследованием сварочной технологии, открыли множество уникальных технологий, которые до сих пор активно применяются на производствах.

Важные открытия

История развития сварки и сварочного производства имеет множество открытий и этапов развития. За несколько веков существования технология претерпела сильные изменения, которые сделали ее востребованной и передовой. В настоящее время ни одно производство, промышленное предприятия не обходится без применения сварочных работ.

Прорыв в технологии сварочного производства произошел при промышленном перевороте. В это время совершались важные открытия в области электричества, и в результате этого ученые того времени коснулись и сварки. Они ее внимательно изучили и смогли тесно связать ее с электричеством.

В поисках ответа на вопрос кто изобрел сварку, стоит коснуться 1802 года. В этот период русский физик Василий Владимирович Петров смог открыть возможность использования в практических целях электрической дуги. Открытие стало знаменательным событием в деятельности ученого и физика-экспериментатора. Оно в последующий период стало использоваться в качестве прототипа всех сварочных устройств.

Изобретатель сварки все выводы открытия изложил в книге «Известия о гальвани-вольтовских опытах», которая была опубликована в 1803 году. Но ученый в то время был малоизвестным, поэтому на его открытия в то время особо не обращали внимания.

Когда появилась сварка точно ответить нельзя, потому что процесс ее появления зарождался постепенно. В 1821 году Сэр Гемфри Дэви проводил многочисленные исследования с использованием электрической дуги. А его ученик, Майкл Фарадей занимался усиленным исследованием электричества и магнетизма, а именно связи между ними. А в 1830 году он смог открыть электромагнитную индукцию.

Рассматривая, кто придумал сварку, стоит обратить внимание на события, которые произошли в 1881 году. В этот период русский инженер Николай Николаевич Бенардос смог открыть электродуговой сварочный процесс, который получил название «Электрогефест». На протяжении нескольких лет проводились исследования, и в 1887 году изобретение было запатентовано. Постепенно оно стало распространяться по всему миру.

А кто изобрел сварку угольным электродом? Это открытие также относится к русскому инженеру и изобретателю Николаю Николаевичу Бенардосу. Он смог разработать электродуговую сварочную технологию, во время которой предполагалось использование угольных и металлических электродов. Ученый стал основоположником идеи электродуговой сварки с металлическим стержнем с использованием переменного тока, сварки с наклонным электродом, а также технизации сварочного процесса.

В каком году появился сварочный аппарат? Появление первого прибора приходится на период в 1881-1882 году. Именно в это время проводились многочисленные исследования и открытия, на основе которых и было разработано первое сварочное оборудование.

Но все же многих интересует, кто именно изобрел сварочный аппарат? Первое время над этим работал русский инженер Бенардос, но затем данным вопросом занялся Славянов Николай Гаврилович. В 1882 году он смог создать первое сварочное оборудование и электроды. Он запатентовал сварку, только после этого данная технология стала применяться в других странах.

Инженер проводил следующие работы:

- устранял признаки брака, возникающие во время литья деталей;

- восстанавливал части паровых турбин;

- заваривал изношенные детали.

Особенности развития технологий в новое время

После появления газовой сварки, они сразу же начала занимать лидирующие позиции, ее востребованность наблюдалась вплоть до 30-х годов. Технологию особенно усиленно использовали в годы Первой мировой войны.

Последующее развитие связано с ученым и инженером Евгением Патоном. Он организовал первый институт сварки в 1929 году. В этот период развитие сварочных процессов происходило под его руководством. Во время Великой Отечественной войны новые методы использовались в оборонной промышленности. Проводилась усиленная разработка новых видов флюсов, электродов для изделий с толстыми стенками. Их применяли при изготовлении военной техники - танков, оружия, бомбардировщиков и их оснащения.

В поисках ответа на вопрос кто придумал сварку металлов стоит остановиться на ученом Патоне. Именно он смог разработать данные методы сваривания порошкового, шлакового, контактного вида в жидкой и разряженной среде. В это время для защиты соединения стали применяться инертные газы. В 1940 году впервые стали применять электроды с покрытием из вольфрама, а поддержание электрической дуги осуществлялось с использованием гелия.

В связи с тем, что для сваривания реактивных металлов и алюминия необходимы более чистые инертные газы, в 1946 году стали применять аргон. Он является наиболее чистым и безопасным инертным газом для сварочных работ.

В 1960 году появилась новая технология сварки с применением нескольких стержней. Ее принцип состоял в следующем: две или более сварочные проволоки подаются в область сварочной ванны. Во время этого процесса они могут применяться в виде присадки, но одновременно с этим они прибывают под электрическим напряжением. Благодаря этому технологическому процессу можно существенно повысить скорость плавления металла, а также улучшить свойства эксплуатационной жидкости.

Современные виды сварки

Развитие сварки в современности вывело данную технологию на новый уровень. В этот период были созданы новые виды сварочных работ, во время которых применялось оборудование с разными функциями. Ученые смогли разработать технологии, которые можно было применять для сваривания конструкций их разных металлов.

Электрическая дуговая сварка

Это первая сварка, которая и сейчас считается востребованной. Ее используют на разных производственных предприятиях для изготовления металлических конструкций. В настоящее время она считается самой распространенной, доступной и дешевой.

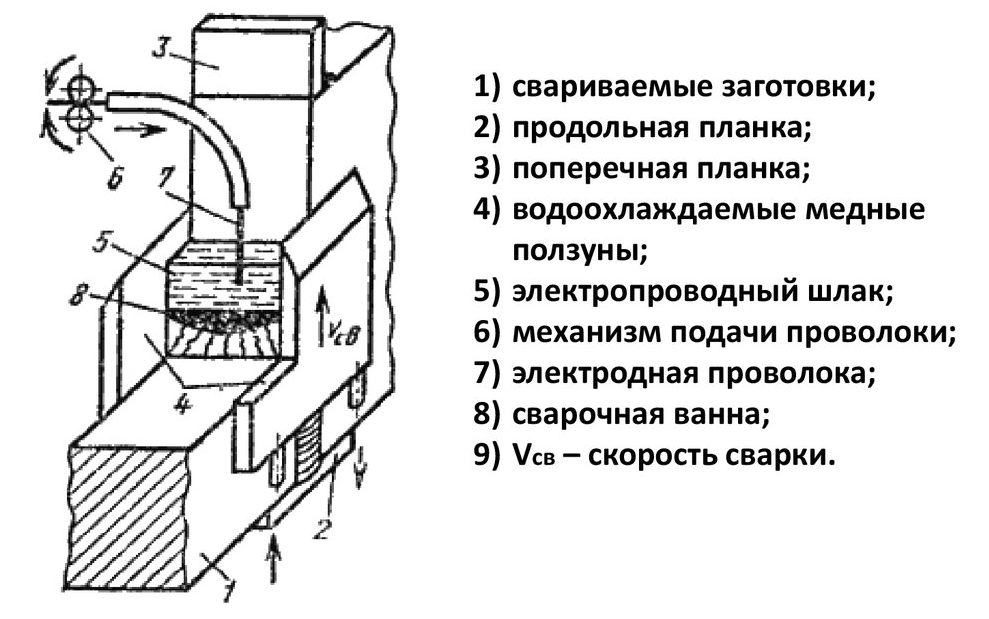

Электрошлаковая сварка

Эта технология является новейшим методом сваривания, который используется для изготовления крупногабаритных изделий. Зачастую он применяется при производстве судовых конструкций, котлов, изделий для железных дорог и других элементов.

Во время сварочных работ разряды электрического тока пропускаются через шлак. Образование шлака происходит при расплавлении флюса, и он считается главным проводником электрического тока. В результате прохождения разрядов электрического тока через шлак происходит образование теплоты.

Электрошлаковая сварка бывает двух типов:

- с использованием трех электродных проволок;

- с применением электродов, которые имеют большое сечение.

Контактная и прессовая сварка

Контактная сварка считается старым методом. Его основоположником является Уильям Томпсон. Изначально данная технология была распространена в США, позднее она появилась в России. В период, когда она начала применяться, в нашей стране начала активно развиваться научно-исследовательская сфера.

Контактная сварочная технология разделяется на следующие разновидности:

- Стыкового типа. Во время нее проводится сваривание изделий по всей плоскости их касания при помощи нагревания.

- Точечного вида. Соединение деталей проводится в одной или нескольких точках в одно время.

- Рельефная. Сваривание изделий производится в одной или нескольких точках, они имеют выступы в виде рельефов.

- Шовная. Осуществляется сваривание элементов швом.

Прессовая технология или сваривание давлением - это сваривание металлических заготовок без их расплавления. Во время нее осуществляется деформирование с использованием силового воздействия.

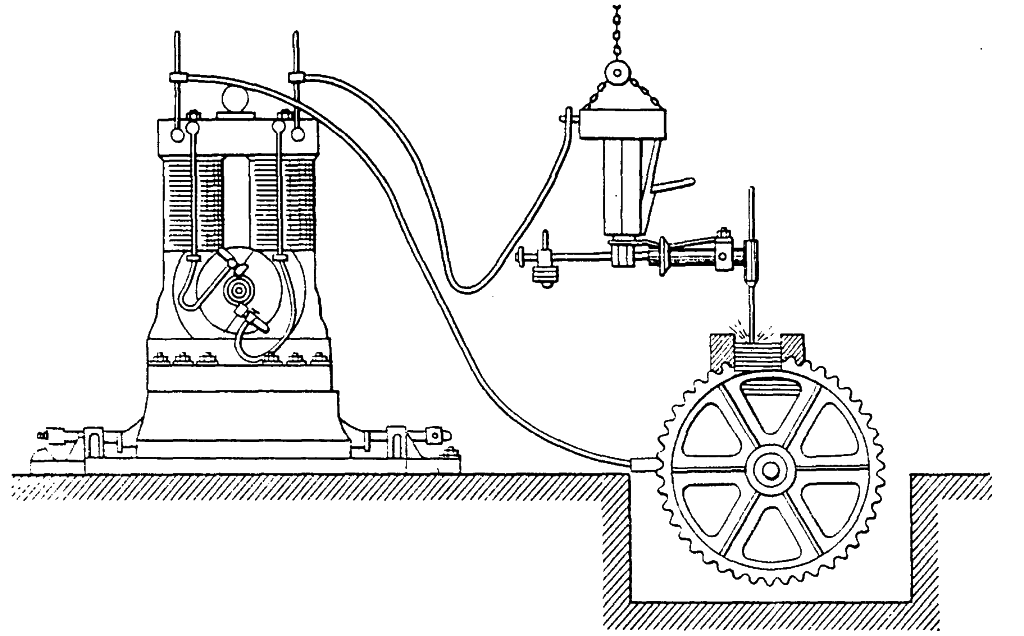

Газовая сварка и резка

Газовая сварка сопровождается расплавлением металла. Для этих целей применяются специальные горелки, в которых происходит сжигание горючих газов. Впервые газовые горелки были изобретены во Франции. Для их работы применялась смесь с кислородом и водородом.

Виды лучевой сварки

Лучевая сварка считается новым методом, который появился в современный период. Новейшие исследования ученых в области оптики, квантовой физики смогли выделить виды данной технологии, основанные на энергии ионных и фотонных лучей.

К основным видам лучевой сварки относят:

- Электронно-лучевая. Источником теплоты является электронный луч. Процесс сваривания протекает в специальных установках - в вакуумных камерах.

- Лазерная. В качестве источника тепла применяется лазерный луч. Этот вид обладает отличительными качествами - экологической безопасностью, при проведении технологии отсутствует механическая обработка, высокой скоростью сварочного процесса, высокой стоимостью сварочного оборудования.

- Плазменная. Для источника тепла применяется струя из плазмы, а точнее дуга, которую получают при помощи плазмотрона. Плазмотрон может оказывать два вида действия - прямое и косвенное.

Роль сварки в современном мире

Рассматривая ответы на важные вопросы - когда изобрели сварку, кто придумал электрическую сварку, стоит обратить внимание на роль этой технологии в современном мире. В настоящее время активно развиваются лазерные разновидности сварочного процесса.

Не так давно была открыта технология высококачественного соединения металлов. Появляются новые композитные материалы, стало востребованным использование алюминия, нержавеющих сталей, цветных металлов. В период современности произошло усиленное развитие сварочного оборудования, появились новые приборы с широкими функциями, возможностями.

В современности широкое распространение получили следующие виды высокотемпературного соединения металлов:

- аргонодуговая технология. При помощи нее можно производить любые виды соединений - стыковые, угловые, тавровые, внахлест;

- газовая. При помощи нее в послевоенное время начали изготавливать всевозможные конструкции. В наше время эту технологию применяют для изготовления трубопроводов, которые пролегают на дальнем расстоянии от источников тока;

- полуавтоматическая. Эта технология ускоряет процесс соединения элементов. Она имеет высокую точность, снижает риск образования соединения низкого качества;

- электродуговая сварка. Всегда была и остается востребованной технологией, которую используют на разных производственных предприятиях, заводах.

В период современности произошли некоторые изменения - поменялись источники питания, усовершенствовались держатели, но все же принцип горячего соединения остался таким же.

Если внимательно изучить вышеизложенную информацию, то можно будет найти ответы на важные вопросы - когда появилась сварка металлов, и кто придумал сварочный аппарат. Стоит учитывать, что данная технология появилась еще в древнее время, ее применяли для изготовления приспособления для труда, оружия и других необходимых изделий.

История развития имеет множество этапов, которые проходили в разное время вплоть до современности. Многочисленные исследования, открытия смогли разработать уникальные методы, которые в настоящее время активно используются на предприятиях и производствах.

Интересное видео

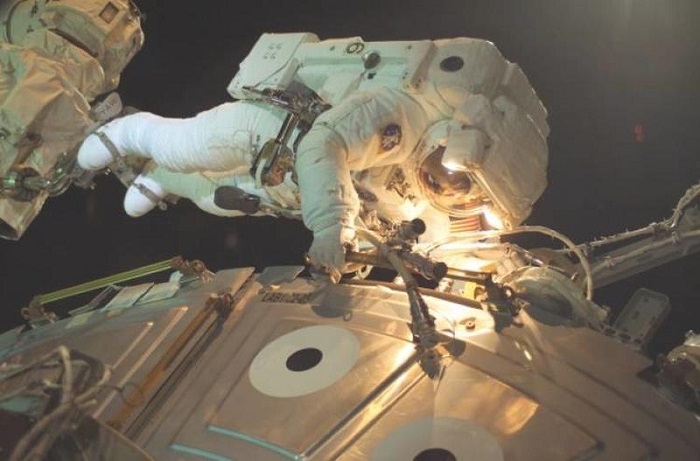

Сварка в открытом космосе: история развития

О сварке уже известно многое. Инструменты появляются, новые техники разрабатываются и осваиваются, и совершенству здесь действительно нет предела. Существуют труднейшие виды сварки, которые поддаются только профессионалам, но ни один из этих видов не сравнится со сваркой в космосе. А ведь там тоже есть металлические конструкции, которые нужно скреплять, собирать и ремонтировать. Но как это делать, если нет ни воздуха, ни знакомой гравитации, а движения ограничены громоздкими скафандрами? Подробнее о том, что такое сварка в космосе, расскажет этот материал.

История развития

Когда речь заходит о сварке в космосе, можно предположить, что необходимые технологии появились только к моменту создания Международной Космической Станции, что была запущена в 1998 году. Однако, сварочные работы в космосе проводились и до ее создания, и первые разработки и эксперименты в этой области принадлежали СССР.

Саму идею создать аппарат для космической сварки приписывают отцу советской космонавтики, Сергею Павловичу Королеву. Изначально идея, озвученная еще в 1965 году, не была высоко оценена инженерным сообществом, так как сварка в космосе считалась априори невозможной.

Скорость диффузии газов высока, воздуха нет, гравитации нет, перепады температуры могут быть катастрофическими — и это далеко не все физические трудности. Также проблемой была сама конструкция сварочного аппарата, которую просто невозможно использовать в открытом космосе. Дополнительно большие вопросы вызывала сама безопасность сварочного процесса в космосе, так как малейшая ошибка могла привести к повреждению модуля космического аппарата, корабля или станции, или, что еще хуже, к порче скафандра космонавта.

Несмотря на все сомнения, спустя всего 4 года после появления идеи, были проведены первые испытания сварочного аппарата в космосе. Его использовал экипаж «Союза-6» для соединения мелких деталей корабля. Устройство, которое было применено в тот день, получило название «Вулкан». Оно могло работать с металлами дуговым, плазменным и даже электронно-лучевым способом.

Так были сделаны первые шаги к работе с металлами в открытом космосе, а Борис Евгеньевич Патон, ученый, руководивший группой разработчиков космического сварочного аппарата, стал всемирно известным.

Но работа продолжалась. Аппарат нужно было уменьшать и делать удобнее. А за основу для следующей версии был взят «Вулкан».

Изначально идея, озвученная еще в 1965 году, не была высоко оценена инженерным сообществом, так как сварка в космосе считалась априори невозможной. Но несмотря на все сомнения, спустя всего 4 года после появления идеи, были проведены первые испытания сварочного аппарата в космосе.

Усовершенствование и доработка

Как потом показали эксперименты, для сварки в открытом космосе наиболее подходит электронно-лучевая сварка, так как КПД оказался самым высоким. Поэтому было принято решение доработать «Вулкан» именно под такие цели.

Перед советскими учеными и инженерами была поставлена задача разработать специальный инвертор — устройство, которое будет преобразовывать постоянный ток, получаемый от солнечных батарей в переменный. Кстати, сварочный аппарат должен был тратить энергию экономно, так как вся станция работает только на том, что производит сама.

Также были добавлены трансформаторы, чтобы не терять напряжение. Была проведена работа и над снижением веса сварочного аппарата, и упаковываться он стал компактнее.

Дополнительно появилась электростатическая фокусировка вместо обычной магнитной.

Далее появились разработки, которые должны были позволить использовать тонкопленочные покрытия в невесомости. Для этого использовали метод термического испарения.

Разработки и доработки привели к тому, что появилось более сотни «Вулканов» различных составов и модификаций, но только последний, наиболее укомплектованный, стал использоваться в космосе.

Первыми доработками стали снижение веса и уменьшение габаритов аппарата, а также экономичностью энергопотребления.

Первая сварка в космосе

Новый вид сварочного оборудования был создан спустя 5 лет после первых экспериментов. Его назвали «УРИ» — Универсальный Ручной Инструмент. Он был разработан на основе двух своих предшественников, «Вулкана» и «Испарителя», специалистами института электросварки имени Е. О. Патона (Киев).

Этот аппарат имел собственный контейнер массой в 30 кг (легче предыдущих версий), который можно было надеть на себя, как ранец или прикрепить к поверхности орбитальной станции. Внутри контейнера помещался не только само устройство с двуствольной электронной сварочной пушкой, но и автономный источник питания. Работать «Универсал» смог со многими сложными сталями и даже титаном.

Первые испытания этого устройства прошли 25 июля 1984 года, на орбитальной станции «Салют-7». Эта сложная задача была доверена двум советским космонавтам, которые проводили сварку в течение 3 часов в открытом космосе. Так, первым мужчиной, который произвел сварку в космосе, стал Владимир Джанибеков, а первой женщиной, что работала одновременно с ним — Светлана Савицкая.

«УРИ» отлично справлялся со сваркой конструкций из металла в безвоздушной среде, а также в условиях невесомости и агрессивной окружающей среде. Резкие перепады температур тоже не были страшны «УРИ».

Сварка в космосе в наше время

Технологии продолжают развиваться, и сегодня сварка в открытом космосе почти не отличается от того же процесса на Земле. Устройство примерно такое же — есть плавящийся электрод и луч со сжатой дугой низкого давления. Для того чтобы следить за температурой свариваемых деталей добавлены инфракрасные датчики.

Конструкция меняется разве что для того, чтобы вес был как можно меньше, мобильность улучшалась, а КПД при этом не менялся. А помещается сегодня сварочный аппарат в жесткую трубчатую конструкцию по типу ранца, которую космонавт легко подсоединяет к скафандру и отсоединяет от него.

Сварка в космосе так же сложна, как и на Земле. И только благодаря развитию технологий в этой области на Земле позволяет сварке в космическом пространстве становиться проще, удобнее и безопаснее. Настолько, что даже космонавты, которые не обучаются сварке всю жизнь, справляются с соединением металлических деталей подобным способом.

История развития сварки далеко до нашей эры. С тех пор, как люди научились добывать металл, они стремились создавать из него что-то полезное. Самый надежный способ соединения – горячим методом. Сейчас трудно представить, что два века назад русские ученые стояли у истоков современных сварочных аппаратов.

С тех пор началась новая страница жизни человечества. Сейчас существует несколько и видов сварочных технологий, применяемых на производстве и в быту. Современная история сварки – это изобретение новых агрегатов, методов соединения металлов, индивидуальных средств защиты нового поколения. Но по-прежнему популярной остается традиционная дуговая с помощью расплавляемых и тугоплавких электродов. Сварщики создают огромные металлоконструкции и миниатюрные произведения искусства.

В настоящее время развиваются методы лазерной сварки. Разработана технология высокоточного соединения металлов. Появляются новые композитные материалы, распространено использование алюминия, нержавеющих сталей, цветных металлов. Широкое распространение получили следующие виды высокотемпературного соединения металлов:

- аргонодуговая технология позволяет получать все виды соединений: стыковые, угловые, тавровые, внахлест;

- газовая, с помощью нее создаются магистральные трубопроводы, пролегающие далеко от источников тока;

- полуавтоматическая позволяет ускорить процесс соединения элементов, обладает высокой точностью, снижает риск образования некачественного шва;

- всегда остается востребованной традиционная ручная электродуговая.

Меняются источники питания, усовершенствуются держатели, но принцип горячего соединения металлов не претерпевает изменений. Сварочный метод предпочтительнее других видов соединений из-за ряда преимуществ:

- из-за экономии металла;

- износостойкое оборудование имеет большой запас прочности, его применяют в любых условиях;

- образуются соединения на молекулярном уровне, обладающие высокой прочностью.

Первые упоминания сварки

Задолго до появления сварочных агрегатов существовали другие способы соединения металла. Найдены образцы соединений, созданных в VIII – VII веках до нашей эры. Самородное золото, кусочки меди и метеоритные сплавы использовали для бытовых целей, оружия. Их скрепляли при нагреве методом, сравнимым с ковкой.

Этап возникновения литья – следующая страница история сварочной технологии. Зазоры между частями металла заливали расплавами, получалось подобие швов. Когда были открыты легкоплавкие металлы, для соединяя металлов стали применять их, возникла пайка. Технологии пайки и ковки использовались до открытия метода электрической дуги, до конца XIX века.

Открытие электрической дуги

Физик и электротехник, академик Василий Петров открыл эффект электродуги в 1802 году. Во время опытов он пропускал электроток через металлический и угольный стержень и заметил, что возникает яркая вспышка – высокотемпературная дуга. В его трудах есть описание этого явления. Но до открытия сварочного аппарата были годы, пока развивалась электротехника. Для дуговой технологии нужны были мощные источники тока.

Русский изобретатель Николай Бенардос разработал электродуговую сварку только через 80 лет после открытия дуги. Начался новый этап истории развития сварки. Николай Николаевич применил дугу для резки и соединения металлических элементов. Через несколько лет Славянов Николай Гаврилович создал первый сварочный аппарат и электроды. Он официальный автор, признанный во всем мире. Впервые именно он, русский инженер изобрел сварку, запатентовал ее, только потом стали развиваться технологии в других странах. Славянов активно пропагандировал свой метод:

- исправлял брак, возникший при литье деталей;

- восстанавливал части паровых турбин;

- заваривал изношенные детали.

Он разработал флюсы, защищающие горячий шов от окисления, придумал сварочный генератор с регулируемой мощностью. Внедрение его изобретений занимались за рубежом. Сварка стала применяться повсеместно.

Развитие технологий в новое время

Следующий этап истории связан с фамилией Патон. Отец организовал первый институт сварки в 1929 году, под его руководством развивалась технология сварочных процессов. Во время Великой Отечественной войны новые методы применялись в оборонной промышленности. Разрабатывались новые виды флюсов, электроды для толстостенных изделий. Они применялись при производстве военной техники: танков, орудий, бомбардировщиков и их оснащения.

В киевском институте разработан метод порошковой, контактной и шлаковой сварки в жидкой и разряженной среде, для защиты шва стали применять инертные газы. Дело Евгения Патона продолжил его сын, Борис. Он возглавил институт сварки после ухода отца. Технологии космической лазерной сварки разработаны под его руководством. Стали шире применяться методы соединения металлов под водой. Эта технология используется в судоремонтных доках. Метод снижает сроки ремонта судов в 1,5 раза.

Перспективы развития сварочного процесса

В настоящее время традиционные методы потеснили лазерные методы. Им предрекают большое будущее. Управлять процессом можно будет дистанционно. Роботы приходят на смену сварщикам. Разработано устройство для автоматической подачи присадочного материала в зону шва, с высокой точностью регулируется тонкий луч, расплавляющий металл.

Второе направление развития технологии высокотемпературного соединения металлов – использование оптико-волоконных материалов. Это позволит увеличивать КПД силового оборудования: генераторов, преобразователей. Постепенно будет повышаться мощность выходного тока, сейчас максимальная 6 кВт, ее планируется довести до 25 Квт и выше.

Постепенно лазерная технология вытеснит газовый метод сварки. Будут создаваться гибкие модули, использовать которые можно будет в любых погодных условиях. Будет снижаться трудоемкость технологических процессов, разрабатываться новые методы контроля качества высокотемпературного соединения металлов.

Что такое сварка и какие виды бывают

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

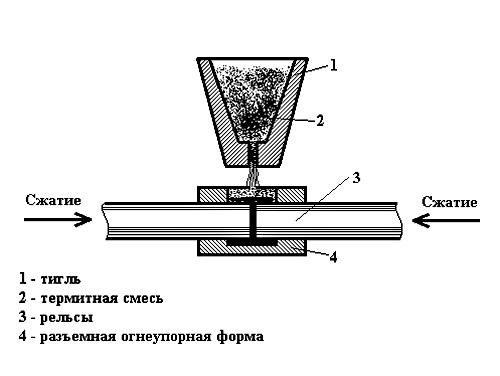

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

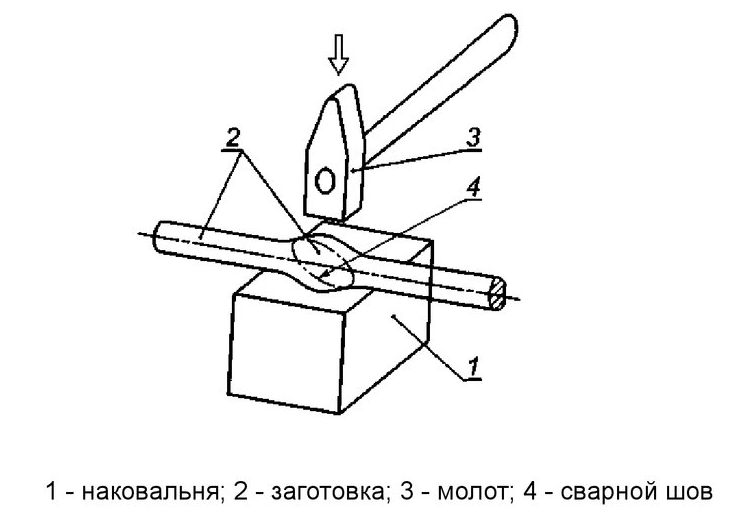

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

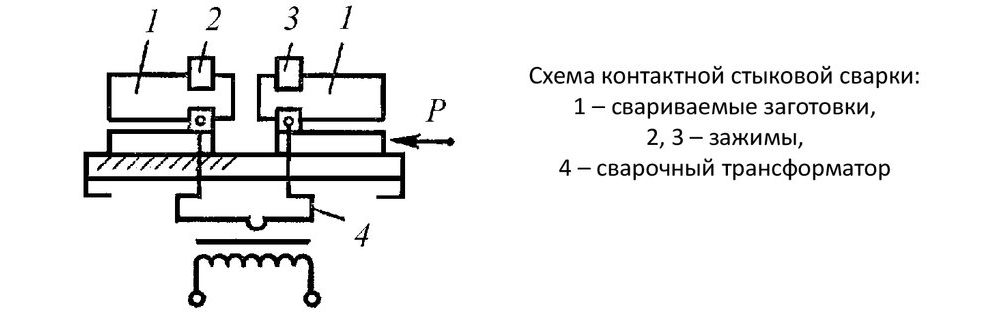

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

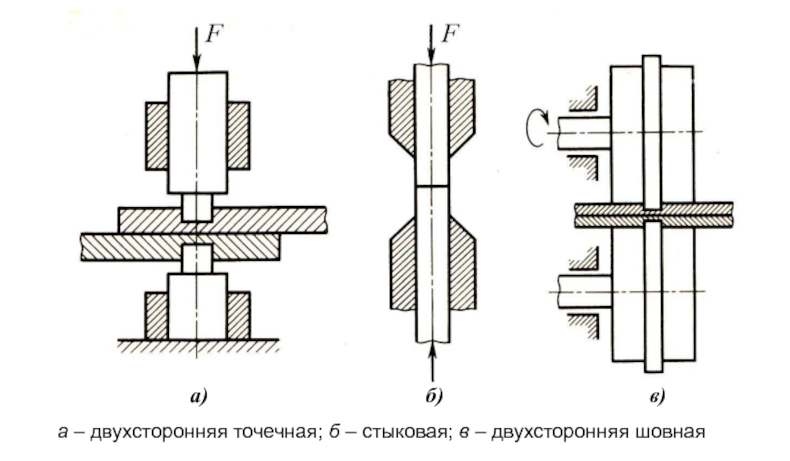

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

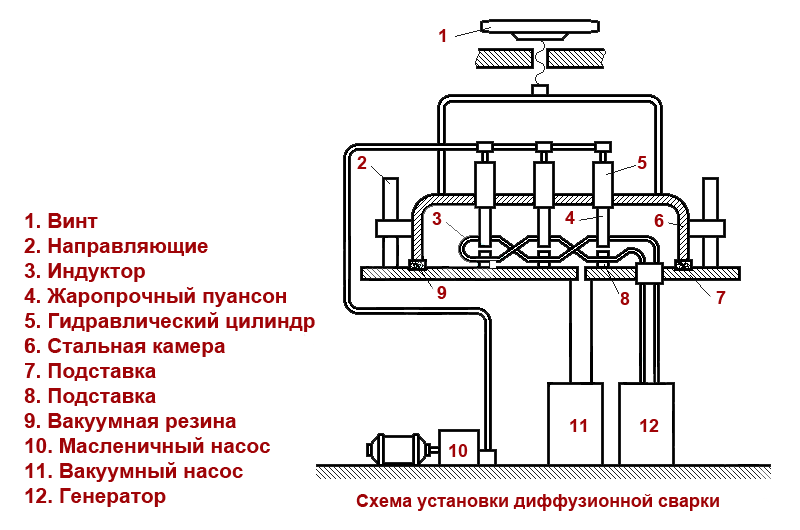

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

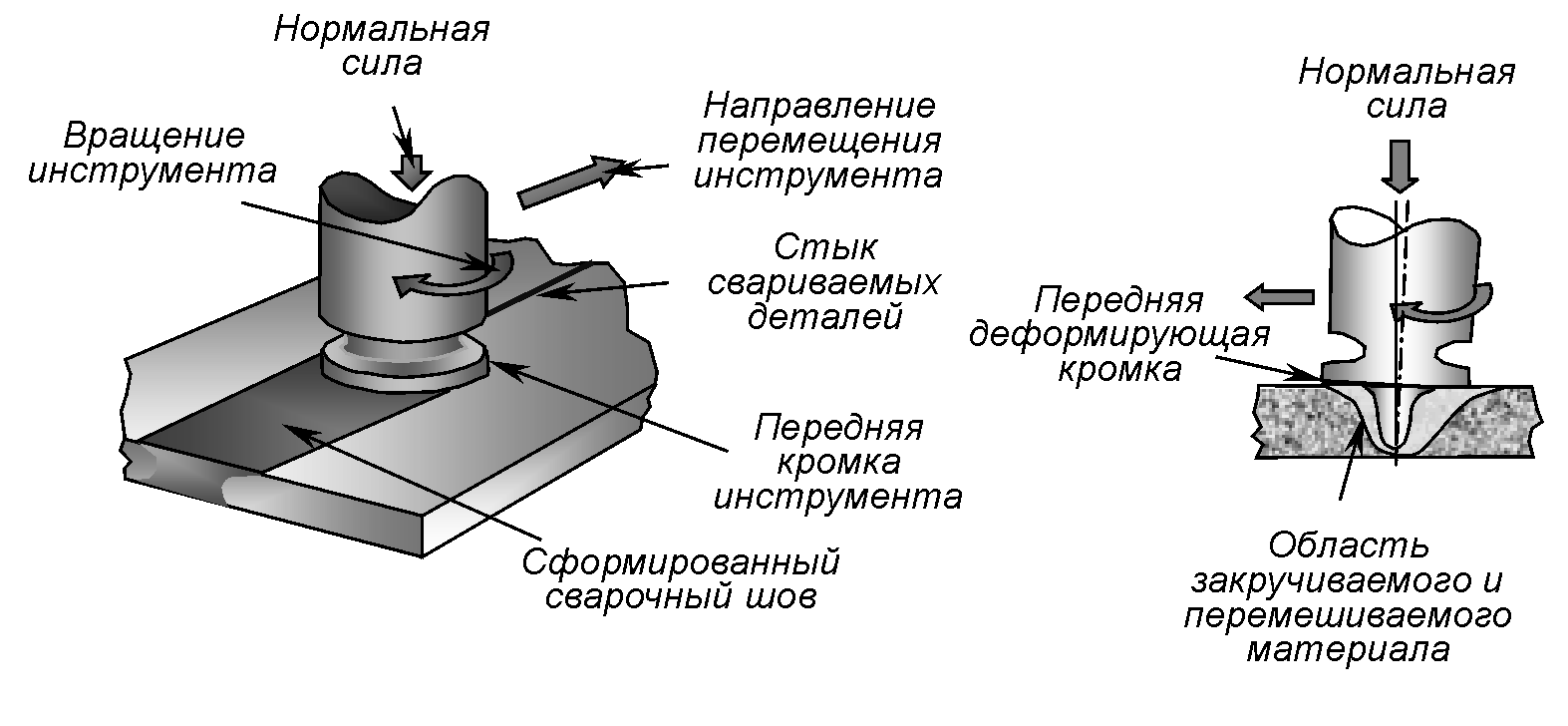

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Читайте также: