Количество проходов при ручной дуговой сварке определяется в зависимости от

Обновлено: 15.05.2024

Режимом сварки называют совокупность основных характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, формы и качества. При ручной дуговой сварке это диаметр электрода, сила сварочного тока, напряжение дуги, площадь поперечного сечения шва, выполняемого за один проход дуги, число проходов, род тока, полярность и др.

Определение режима сварки обычно начинают с выбора диаметра электрода, который назначают в зависимости от толщины листов при сварке швов стыковых соединений и от катета шва при сварке швов угловых и тавровых соединений. Практические рекомендации по выбору диаметра электрода приведены ниже.

TOC o "1-5" h z Толщина деталей при сварке встык, мм. . . 1,5—2 3 4—8 9—12 13—15 16—20 20

Диаметр электрода, мм 1.6—2 3 4 4—5 5 5—6 6—10

Катет шва при сварке угловых и тавровых соединений, мм. 3 4—5 6—9

Диаметр электрода, мм. 3 4 5

При сварке многопроходных швов стыковых соединений первый проход должен выполняться электродами диаметром не более 5 мм, чаще всего диаметром 4 мм, так как применение электродов большего диаметра не позволяет в необходимой степени проникнуть в глубину разделки для провара корня шва.

При сварке угловых и тавровых соединений, как правило,

за один проход выполняют швы катетом не более 8—9 мм. При

необходимости выполнения шва с большим катетом применяется сварка за два прохода и более.

При определении ч п с л а II р О X о д о в следует МЛіЄТЬ в виду, что максимальное поперечное сечение металла, наплавленного за один проход, не должно превышать 30—40 мм2. Для определения числа проходов при сварке угловых и тавровых соединений общая площадь поперечного сечения наплавленного металла может быть вычислена по формуле

Рис. 90. Форма поперечного сечения наплавленного металла (стыковой шов с V-образной разделкой)

где Fн — площадь поперечного сечения наплавленного металла, мм2; ку — коэффициент увеличения, учитывающий наличие зазоров и выпуклость («усиление») шва; к — катет шва, мм.

Значения ку выбирают в зависимости от катета шва:

Катет шва, мм . 3—4 5—6 7—10 12—20 20—30 30

ку. 1,5 1,35 1,25 1.15 1,10 1,05

При сварке швов стыковых соединений площадь поперечного сечения (мм2) металла, наплавляемого за один проход, при которой обеспечиваются оптимальные условия формирования, должна составлять:

для первого прохода (при проварке корня шва)

TOC o "1-5" h z Л=(б-*-»К; (13)

для последующих проходов

Для определения числа проходов при сварке швов стыковых соединений с разделкой кромок необходимо рассчитать общую площадь поперечного сечения наплавленного металла (рис. 90):

FH — 2F' + F"JrF"' (15)

FH = hng% + bS + lq(2hlg^ + b + G). (16)

Зная общую площадь поперечного сечения наплавленного металла и площади поперечного сечения наплавленного металла при первом и каждом последующем проходах (13) и (14), найдем число проходов

Сила сварочного тока при ручной дуговой сварке может быть определена в зависимости от диаметра электрода и допустимой плотности тока:

где da — диаметр электрода (стержня), мм; / — допускаемая плотность тока, А/мм2 (табл. 40).

Таблица 40. Значення допускаемой плотности тока / в электроде при ручной дуговой сварке

Допускаемая плотность тока в электроде (Д/мм1) при ачд (мм)

Рудно-кислое, рутгаювое Фтористо-кальциевые

При приближенных подсчетах величина сварочного тока может быть также определена по одной из следующих эмпирических формул:

где — 20 -4- 25; к2 = 20; а = 6 — коэффициенты, определенные опытным путем.

Наиболее удобно при определении силы сварочного тока пользоваться формулой (17). Значение к в ней выбирают в зависимости от диаметра электрода:

Диаметр электрода, мм 2 3 4 5 6

к. 25—30 30—45 35—50 40—55 45—60

Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и при проектировании технологических процессов сварки выбирается на основании рекомендаций паспорта на данную марку электродов.

Для вычисления величины сварочных деформаций и некоторых других расчетов бывает необходимо учесть тепловое воздействие на свариваемый металл, определяемое погонной энергией qn. Погонной энергией называется отношение мощности дуги q к скорости сварки vCB:

где £7Д — напряжение дуги, В; ц — эффективный к. п. д. дуги.

где а„ — коэффициент наплавки г/А • ч; у — плотность наплавленного металла, г/см3; FH — площадь поперечного сечения наплавленного металла за данный проход, см2.

Скорость сварки может быть определена по формуле

Скорость ручной дуговой сварки обычно задается и контролируется косвенно по необходимым размерам получаемого шва.

Таким образом, зная режим сварки, погонную энергию можно вычислить по формуле (18). Однако при разработке вариантов технологического процесса по условиям получения сварной конструкции с минимальными конечными деформациями, при технико-экономическом обосновании выбора варианта и других предварительных разработках возникает необходимость оценки величины погонной энергии в зависимости от размеров шва.

Это может быть выполнено, если в уравнение (18) подставить значение Пев согласно формуле (19) и значение всех постоянных обозначить коэффициентом А. Несмотря па существенное различие величин коэффициентов наплавки для электродов различных марок, отношение UnlaH изменяется в относительно узких пределах. Тогда значение погонной энергии будет пропорциональным площади поперечного сечения наплавленного металла:

Для различных марок электродов среднее значение коэффициента А — 14 500. Поэтому при приближенных подсчетах величины погонной энергии можно пользоваться формулой

где Fn — площадь поперечного сечения металла, наплавленного за данный проход, см2.

При ручной дуговой сварке плавящимся электродом размеры сварного шва в большинстве случаев определяются размерами разделки кромок соединений, подготовленных под сварку. Поэтому необходимости определения глубины провара при ручной дуговой сварке, как правило, не возникает. Исключение может сос тавлять только сварка стыковых соединений без разделки кромок, диапазон толщин которых согласно ГОСТ 5264—69 ограничен. Этим ГОСТом регламентированы также конструктивные элементы подготовки кромок соединений различных видов исходя из условий получения необходимой величины проплавления и формы шва при использовании режимов сварки в широком диапазоне.

При необходимости глубина прова р а при наплавке валика на лист с достаточной для практических целей степенью

норма сварщика в день

Варим изделие металл 40 мм, УОНИ 13/55, катет 20.За 8 часов варю 5 метров шва в общем. Норму считать не хотят. На моё качество и количество жалоб от ОТК нет. Вопрос катет 20, 5 метров за 8 часов это мало или нет?

Младший сектант Форсаж

Варим изделие металл 40 мм, УОНИ 13/55, катет 20.За 8 часов варю 5 метров шва в общем. Норму считать не хотят. На моё качество и количество жалоб от ОТК нет. Вопрос катет 20, 5 метров за 8 часов это мало или нет?

В течении дня гляну расценки по трудозатратам.

А как название металл конструкции и примерный вес?

Название металла сейчас не могу сказать выходной, а вес 7 тон. Это сетчатая конструкция для обогатительной фабрики для сортировки угля.

Ну вот смотрите, не претендую на точность расценки, но нашел такую Электродуговая сварка при монтаже одноэтажных строительных конструкций

Рабочий строитель среднего разряда 5,7 - 35,79 человеко часов на 10 тонн конструкции. Из них на сварку 33,29 чел.час.

Высчитываем для 7 тонн - 23,3 чел часов.

Значит 7 тонную конструкцию необходимо сварить за три рабочих дня без перерыва на обед, с перерывом за 3,5 раб дня.

Оговорюсь расчет примерный - тапкой не кидать. Если поправка будет то на толщину металла, скорее всего она в этой расценке не учтена.

Макар777, ЕНиР-22 вам в помощь. кроме старых расценок даются нормы времени для конструкций и труб,для каждого разряда.

Из справочников я понял, что 5 метров 40 мм металла сварщик должен варить по времени около 19 часов? Поправьте если не так. Из своего опыта скажу . что 5 метров 20 катета электродами за 8 часов это много Советую поберечь здоровье

Серей, моя подруга варит борщ в столовой. сколько у нее норма?

Просьба не хамить мне,а не то буду жмать кнопку жалоба

От на какого кляпа эта норма? Считаете что много варите - варите поменьше. Особо если это на з/п не отражается. Правильне ставить вопрос о расценке за единицу проделанной работы. Сразу тогда все встает на свои места. Много варите - много зарабатываете и на оборот. Если уже в таком темпе выдавать швы намастырились, от того, что это же самое на два дня растянут - лучше не станет. На окладе лучше не разгоняться в принципе. На сделке требовать четкую расценку. А пока вяло протестуете но шпарите аки сварочный трактор - никто ничего не поменяет.

Серей,Для нормирования нужно знать:1)Режимы сварки,2) Толщину изделия,вид сварного соединения,3)Положение при сварке,4)Способ сварки и применяемые материалы.

ЛехаКолыма,и ещё тьму поправочных коэффициентов на эти данные. которые влияют и существенно..

выше на 2 поста- ну никак, не ?

инструкция расчета рас

Серей,Для нормирования нужно знать:2) Толщину изделия,вид сварного соединения,3)Положение при сварке..

инструкция расчета два (многа букаф)

где tн.шт.к — неполное штучно-калькуляционное время; / — длина свариваемого шва по чертежу; tв.и — вспомогательное время, зависящее от изделия и типа оборудования.

Общемашиностроительные нормативы содержат таблицы неполного штучно-калькуляционного времени на 1 м шва, рассчитанного так:

Основное время — это время, в течение которого происходит образование сварного шва путем расплавления основного и присадочного материала (электрода, электродной или присадочной проволоки).

где F — площадь поперечного сечения шва, мм2; р — удельный вес наплавленного металла, г/см3; J— сварочный ток, а; aн.— коэффициент наплавки, г/а • ч; 60 — коэффициент, учитывающий перевод! часов в минуты;

где F1 . Fn — площади поперечного сечения соответствующего слоя шва, а; J1. J2 — сила сварочного тока для сварки соответствующего слоя шва, а; ан1. анп — коэффициент наплавки для сварки соответствующего слоя шва, г/а • ч.

где F1 — площадь поперечного сечения первого слоя шва, мм2; F’n — площадь поперечного сечения одного последующего слоя (прохода) шва, мм2; F — площадь поперечного сечения шва, мм2.

Основное время на сварку 1 м шва при ручной электродуговой сварке в среде защитных газов следует рассчитывать по формуле

Основное время на сварку 1 м шва при автоматической и полуавтоматической сварке под флюсом и в среде защитных газов следует рассчитывать по формулам:

Основное время при электрошлаковой и электронно-лучевой сварке включает время, в течение которого происходит образование сварного шва:

Для швов, выполняемых проволочными пластинчатыми электродами, скорость сварки необходимо рассчитывать по формуле

где Vэ — скорость подачи электрода, м/мин; пэ — количество электродов; Fэ — площадь поперечного сечения электрода, мм ; F— площадь поперечного сечения наплавленного металла, мм.

где Vэ — скорость подачи электродной проволоки, м/мин; nэ — количество электродных проволок; Fэ — площадь поперечного сечения одной электродной проволоки, мм2; F— площадь поперечного сечения наплавленного металла, мм2, ∑Fпл — суммарная площадь поперечного сечения пластин плавящихся мундштуков, мм .

К наиболее распространенным элементам вспомогательного времени, зависящим от изделия и типа оборудования (tви), для всех видов дуговой сварки относится время на установку, поворот, снятие изделия, закрепление и открепление деталей, перемещение сварщика. Для всех видов дуговой сварки его устанавливают по нормативам.

Состав и длительность отдельных элементов вспомогательного времени, зависящих от длины свариваемого шва (tВШ), следует устанавливать по нормативам в зависимости от вида дуговой сварки.

При ручной сварке вспомогательное время, зависящее от длины шва, включает затраты времени на следующие элементы операции:

Время по пунктам а) и г) включается в состав нормы времени при условии выполнения данной работы сварщиком.

Суммарное вспомогательное время на смену электродов или присадочных прутков в расчете на 1м шва при ручной сварке необходимо определять по следующим формулам:

где ^ — вспомогательное время на смену электродов или присадочных прутков при сварке 1 м шва площадью поперечного сечения, равного 1 мм , мин/м; /— площадь поперечного сечения шва, мм2; • для многослойной сварки

Суммарное вспомогательное время на зачистку шва от шлака в расчете на 1 м шва при ручной сварке следует определять так:

где tвшл — вспомогательное время на зачистку от шлака 1 м шва, мин/м; 0,7 — коэффициент, корректирующий вспомогательное время на зачистку от шлака наружного (завершающего) шва;

Суммарное вспомогательное время на зачистку шва от окисной пленки в расчете на 1м шва при ручной многослойной сварке необходимо определять следующим образом:

где tвзо — время на зачистку 1 м шва от окисной пленки после выполнения каждого слоя шва, мин/м; ппр — число слоев (проходов).

При автоматической и полуавтоматической сварке под слоем флюса и в среде защитных газов вспомогательное время, зависящее от длины шва, включает затраты времени на следующие элементы операции:

з) откусывание огарка проволоки и удаление остатка проволоки из мундштука головки, подача проволоки в мундштук головки;

В состав нормы времени включаются затраты времени только по тем элементам операции, которое выполняются сварщиком. Пункты г) и д) выполняются только при автоматической сварке, пункт е) только при полуавтоматической сварке.

Затраты времени на выполнение работы, связанной с зарядкой; кассеты электродной проволокой, необходимо включать в норму времени только в том случае, если сварщик выполняет данную работу. И это время в расчете на 1 м шва следует определять по формуле.

где tоз — время на одну заправку кассеты, мин; Мн — масса наплавленного металла, приходящаяся на один метр шва, г/м; (Мн =Fр); Мпр — масса электродной проволоки, заправляемой в одну кассету, г.

При электрошлаковой сварке вспомогательное время, зависящее от длины свариваемого шва, содержит следующие элементы затраты времени:

б) на передвижение аппарата в исходное для сварки прямолинейных швов положение (сверху вниз) с корректировкой расположения мундштуков в зазоре по длине стыка;

Основное время контактной сварки — это время полного цикла сварки. Время цикла сварки включает время на опускание или сближение электродов, на сжатие и давление электродов, протекание тока, выдержку при повышенном давлении и время на возвращение электродов в исходное положение. Время на включение и выключение рабочего хода машины также учитывается основным временем.

При точечной (или рельефной) сварке под основным временем необходимо понимать время двойных (прямого и обратного) ходов электрода. Его следует определять по формулам:

где tо3 _ основное время сварки одной точки, мин; to4 — основное время сварки на один ход, мин; i — количество точек, подлежащих сварке заданную операцию; i1 — количество ходов, за которое сваривается изделие (выполняется данная операция).

где nх — число рабочих ходов электрода в минуту; а — количество точек, свариваемых за одно включение машины; tвк — время включения рабочего хода (включение педалью сидя — 0,01 мин; включение педалью стоя — 0,015 мин; включение кнопкой — 0,012 мин).

При шовной сварке под основным временем необходимо понимать машинное время, затрачиваемое на образование сварного шва, т. е. время перемещения свариваемого узла роликами в процессе сварки. Его следует определять по формуле

При стыковой сварке под основным временем необходимо понимать время от момента начала сближения суппортов до момента окончания осадки торцов свариваемых деталей без тока. Его следует определять по формуле

Вспомогательное время, связанное со сваркой, включает время на передвижение узла или перемещение клещей:

где tвс1 — время на передвижение узла на шаг или на одно перемещение, клещей, мин; i — количество точек, свариваемых на изделии.

Данное время в состав вспомогательного времени не следует включать вообще, либо нужно включать частично, если оно полностью или частично перекрывается основным временем, временем раскрытия электродов.

Время на зачистку контактной поверхности электрода при сварке стали обычно учитывается во времени на организационно-техническое обслуживание рабочего места, так как зачистка их производится весьма редко. При сварке же алюминиевых сплавов и нержавеющих сталей зачистка контактной поверхности электродов производится чаще. Поэтому в зависимости от конкретных технологических условий время на зачистку контактной поверхности электрода (/зэ) для вышеперечисленных материалов включается во вспомогательное время следующим образом:

где t3 — время на зачистку контактной поверхности электрода, мин; в — количество точек, после которых производится зачистка.

Как правило, зачистка поверхности под контактную сварку не производится. В случае же когда это требуется по технологическим условиям, то во вспомогательном времени необходимо учесть дополнительное время на данный вид работ.

Время на обслуживание рабочего места, отдых и личные надобности определяют по нормативам в процентах от оперативного времени.

Подготовительно-заключительное время для условий среднесерийного и мелкосерийного производства нормируют в зависимости от вида оборудования: для стационарных машин и клещей — 8 мин, для пистолета — 7,5 мин.

Проблемы расчета числа проходов при дуговой сварке

Режим сварки как совокупность характеристик (параметров) сварочного процесса, определяющих свойства получаемых сварных соединений, является компонентом технологии сварки. Для каждого способа и разновидности сварки применяют определенный набор параметров режима и их значений.

В специализированной литературе приводится множество рекомендаций по режимам сварки преимущественно в виде таблиц, данные которых составлены на основе результатов производственного опыта. Большинство приводимых данных относится к сварке углеродистых и низколегированных сталей, показывает числовые значения основных (обязательных) параметров для соединений разных типов и толщине металла в нижнем положении. Сведения об остальных параметрах режима и других условиях сварки приводятся эпизодически, не всегда, иногда в виде кратких записей в тексте. Но фактически их влияние тоже учитывается при отработке режимов сварки.

Специалисты Пермского национального исследовательского политехнического университета провели работу по изучению методики определения одного из «неосновных» параметров режима – числа проходов при многопроходной дуговой сварке.

В литературе имеется мало сведений об этом параметре режима. Известно, что металл повышенных толщин можно сварить с разным числом проходов. По экономическим соображениям предпочтительным представляется сварка с минимальным числом проходов, так как при этом будут меньше трудозатраты на зачистку швов от шлака после каждого прохода. Но должны учитываться и другие факторы.

Впервые вопрос о расчете числа проходов был изучен В. П. Демянцевичем, применительно к ручной дуговой сварке покрытыми электродами. Была показана связь оптимального числа проходов с необходимостью получения слоя наплавленного за один проход металла, имеющего определенную площадь поперечного сечения. Это положение связывается со скоростью перемещения электрода вдоль стыка. Как при слишком малой, так и при слишком большой скорости сварки возможно образование дефектов – непроваров и неудовлетворительное формирование шва.

Также впервые указано на необходимость сварки на разных режимах первого (корневого) и последующих проходов. Площадь наплавки за один проход связывается с диаметром электрода. Для ручной дуговой сварки рекомендованы следующие зависимости:

- для первого прохода F1 = (6/8) dэ,

- для последующих проходов

В этих формулах dэ – диаметр электрода в мм; F1 и Fп – площади поперечного сечения соответственно первого и каждого последующего прохода в мм2.

Общее число проходов n может быть определено по формуле:

n = (Fн. м. – F1)/Fп + 1,

где Fнм – общая площадь поперечного сечения наплавленного металла всего шва в мм2.

В настоящее время значения площадей поперечного сечения наплавленного металла для стандартных сварных соединений можно найти в изданных еще в советское время Общемашиностроительных укрупненных нормативах времени (ОУНВ) на разные способы сварки. Разработчики этих документов проводили расчеты в помощь нормировщикам сварочных работ, но они могут использоваться для решения других технических задач.

В ОУНВ на ручную дуговую сварку в Приложении 10 приведены формулы для расчета площади поперечного сечения наплавленного металла всех сварных соединений из ГОСТ 5264-80, а в Приложениях 2-7 – рассчитанные по этим формулам значения площадей для разных толщин металла или катетов угловых швов.

Аналогичные, но еще более обширные сведения имеются в ОУНВ на дуговую сварку в среде инертных газов. Там так же в приложении приведены расчетные формулы, а сами рассчитанные по ним значения площадей в карты неполного штучного времени для каждого типа соединения по ГОСТ 14771-76 (для сталей) и ГОСТ 14806-80 (для алюминия и алюминиевых сплавов). Особенно важно, что в тех же картах неполного штучного времени имеются данные о количестве проходов.

К достоинствам ОУНВ следует отнести большую дифференциацию интересующих нас данных по способам сварки (ручная, полуавтоматическая, автоматическая), типам электродов (плавящийся, неплавящийся), группам свариваемых материалов (углеродистые и низколегированные стали, высоколегированные и легированные, алюминий и алюминиевые сплавы, медь и медно-никелевые сплавы).

К сожалению, в специализированной литературе нет аналогичных данных для сварки под флюсом. В принципе их можно получить расчетами, учитывая, что основные виды разделки кромок по ГОСТ 8713-79 аналогичны таковым для сварки в защитных газах и значит можно использовать те же формулы для расчета площадей поперечного сечения наплавленного металла, а конкретные значения конструктивных элементов подготовки кромок и размеров швов имеются в ГОСТе. На данный момент такие расчеты не проводились.

Современные методы и средства статистической обработки данных позволяют значительно упростить работу пользователей. В частности табличное представление данных во многих случаях можно заменить аналитическими моделями. Такую свертку таблиц провели в отношении данных о площадях наплавленного металла для разных типов соединений из ГОСТ 5264-80 и 14771-86. Расчеты показали, что значения площадей Fнм достаточно точно описываются формулами вида полинома второй степени.

Fнм = b1 + b1S + b2S2,

где S – толщина свариваемых деталей (или катет шва для соединений с угловыми швами); b0, b1, b2 – коэффициенты уравнения.

Для каждого типа сварного соединения коэффициенты индивидуальны. Чтобы рассчитать требуемую площадь, достаточно найти соответствующую формулу и подставить в нее значения толщины металла S (или катет шва). Этим полиноминальные модели выгодно отличаются от приводимых в литературе общих формул для расчета площадей.

В качестве примера приведены две формулы для расчета площади Fнм в соединении С17 – одну из ОУНВ, другую – полученную статистической обработкой данных:

Fнм = Sb + (S – c)2 tgα + 0,75eg,

Fнм = –9,36 + 3,26S + 0,33S2.

Видно, что для расчетов по первой формуле необходимо для каждой толщины металла брать из ГОСТа еще пять значений конструктивных элементов подготовки кромок и размеров швов, тогда как во втором выражении присутствует только одна переменная – толщина металла S.

Таким образом, в рассмотренных источниках информации есть данные об общих площадях поперечных сечений наплавленного металла для стандартных сварных соединений. К сожалению, ОУНВ были изданы более 20 лет тому назад, с тех пор не пересматривались и не переиздавались, поэтому в настоящее время они малодоступны для широкого круга специалистов.

Еще большую проблему создает неопределенность рекомендаций о расчетных значениях площадей F1 и Fп для первых и последующих проходов (см. таблицы 1 и 2).

Значения толщин металла и соответствующих площадей F1 и Fп даны в больших диапазонах. Неизвестно, какие значения площадей следует брать для расчета числа проходов при промежуточных значениях толщин (между 10 и 100 мм).

Выводы:

1. Для определения числа проходов при многопроходной сварке необходимо располагать данными о площади поперечного сечения наплавленного металла и ее составляющих. Эти величины связаны с другими параметрами режима сварки – диаметром электрода, скоростью сварки и сварочным током.

2. Для оптимизации числа проходов необходимо доработать существующую методику назначения площадей первого и последующих проходов сварки.

По материалам доклада Э. В. Лазарсона и В. Ф. Аптыкова, специалистов Пермского национального исследовательского политехнического университета

Показателю трещинообразования HCS

21. [Уд1] (ВО1) При ручной дуговой сварке максимальная величина наплавляемого за один проход металла составляет:

2) 40 мм 2

22. [Уд1] (ВО1) К основным параметрам режима дуговой сварки относятся:

Диаметр электрода, сварочный ток

2) вид сварочного тока, количество наплавленного металла

3) напряжение холостого хода, полярность при сварке

4) зазор между электродом и изделием, мощность сварочной дуги

23. [Уд1] (ВО1) Производительность при дуговой сварке – это:

1) количество наплавленного металла на 1 метр сварного шва

2) количество расплавленных электродов за время сварки

3) количество расплавленного металла за время сварки при установленном сварочном токе

Количество наплавленного металла за время сварки при установленном сварочном токе

24. [Уд1] (ВО1) Величина сварочного тока влияет главным образом на:

Глубину проплавления

3) скорость сварки

4) высоту усиления шва

25. [Уд1] (ВО1) Минимальная длина прихватки составляет:

Мм

26. [Уд1] (ВО1) Высоколегированными сталями считаются стали с содержанием легирующих компонентов:

3) более 10%

27. [Уд1] (ВО1) Сварочный трансформатор – это:

1) устройство, которое преобразует механическую энергию вращения его вала в электрическую энергию

2) устройство, которое преобразует энергию сетевого переменного тока в энергию постоянного сварочного тока

3) устройство, преобразующее постоянное напряжение в высокочастотное переменное

Устройство для понижения переменного напряжения сети до необходимого при сварке

28. [Уд1] (ВО1) Сварочная дуга – это:

1) движение сварочного тока от источника питания к изделию

Непрерывный электрический разряд в смеси газов и паров металлов между двумя находящимися под напряжением электродами

3) движение заряженных частиц

4) электрический разряд, получаемый при сварке

29. [Уд1] (ВО1) Основным параметром при выборе источника питания для дуговой сварки является:

1) напряжение питания источника

2) напряжение холостого хода

Сварочный ток

4) способ сварки

30. [Уд1] (ВО1) По каким показателям оценивают работоспособность выбранной конструкционной стали при отрицательной температуре

По ударной вязкости

2) по пределу текучести и временному сопротивлению разрыву

3) по расчетному сопротивлению или допускаемому напряжению

4) по относительному удлинению

31. [Уд1] (ВО1) Контроль температуры предварительного подогрева выполняют:

1) термоэлектрическими термометрами

Всем выше перечисленным

32. [Уд1] (ВО1) Полное снятие сварочных напряжений обеспечено

Высоким отпуском всего изделия

2) прокаткой активной зоны с регулируемой степенью деформации

3) местным высоким отпуском

4) длительным нагревом изделия

33. [Уд1] (ВО1) Величина угловой деформации при сварке зависит от:

1) величины наплавленного металла

2) режима сварки

Угла разделки кромок

4) продолжительности нагрева изделия

34. [Уд1] (ВО1) Появление остаточных напряжений при сварке плавлением обусловлено:

1) общим нагревом изделия

Локальным нагревом изделия

3) высокими значениями сварочного тока

4) выбором сварочных материалов

35. [Уд1] (ВО1) Конечная длина тавровой балки после выполнения сварки продольных швов:

Уменьшается

3) сварка не оказывает влияния на длину балки

4) длина не изменяется, но происходит прогиб балки

36.[Уд1] (ВО1) Под физической свариваемостью понимают:

1) Создание сваркой слоя металла на детали для получения желаемых свойств или размеров

Подразумевает возможность получения монолитных сварных соединений с химической связью

3) процесс образования неразъемного соединения путем образования межатомных связей между соединяемыми элементами при их нагревании и (или) пластическом деформировании

4) способность материала, когда в процессе сварки достигается металлическая целостность при соответствующем технологическом процессе, чтобы свариваемые детали отвечали техническим требованиям

37. [Уд1] (ВО1) При прямой полярности положительный заряд находится:

1) положение заряда не зависит от полярности

На изделии

3) поочередно на электроде и изделии

38. [Уд1] (ВО1) Плазменная сварка – это:

Дуговая сварка, при которой нагрев осуществляется сжатой дугой

2) Сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока

3) Дуговая сварка плавящимся электродом, при которой жидкий металл сварочной ванны удерживается охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва

4) Дуговая сварка в защитном газе плавящимся электродом, при которой в качестве защитного газа используют инертный газ

39. [Уд1] (ВО1) Для сварки ответственных металлоконструкций в первую очередь необходимо применять сварочные электроды:

С основным типом покрытия

2) с рутиловым типом покрытия

3) с кислым видом покрытия

4) с целлюлозным видом покрытия

40. [Уд1] (ВО1) Для сварки неплавящимся вольфрамовым электродом применяют:

1) активные газы

2) искусственные газы

Инертные газы

41. [Уд1] (ВО1) Низколегированная сталь относится ко второй группе по свариваемости, если:

42. [Уд1] (ВО1) Ширина выводной планки при РДС должна быть не менее:

1) не менее 40мм

Не менее 60мм

3) не более 100мм

4) не менее 50мм

43. [Уд1] (ВО1) Количество проходов при ручной дуговой сварке определяется в зависимости от:

1) площади усиления шва

2) величины зазора между деталями

Организация как механизм и форма жизни коллектива: Организация не сможет достичь поставленных целей без соответствующей внутренней.

Почему двоичная система счисления так распространена?: Каждая цифра должна быть как-то представлена на физическом носителе.

Личность ребенка как объект и субъект в образовательной технологии: В настоящее время в России идет становление новой системы образования, ориентированного на вхождение.

Техника ручной дуговой сварки

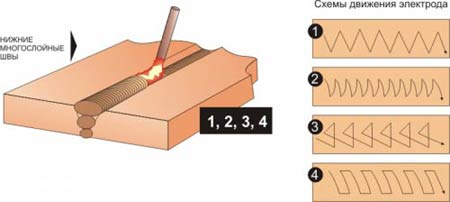

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной - увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

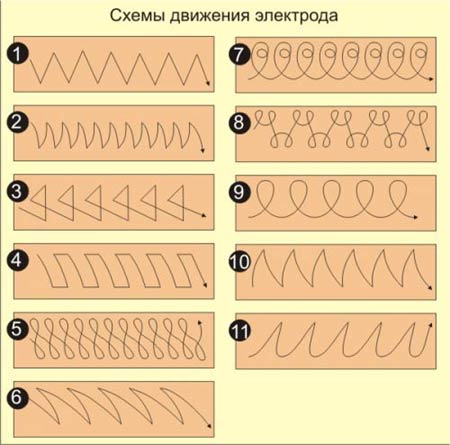

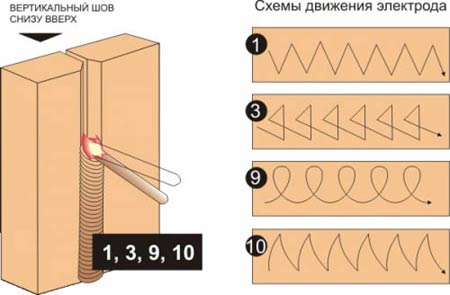

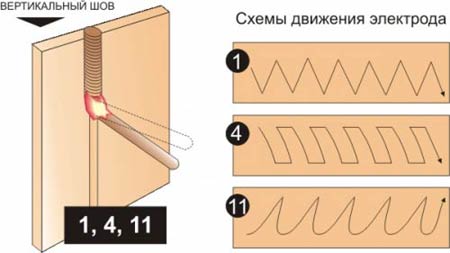

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

|  |

|  |

|  |

|  |

|  |

Схема дуговой сварки

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

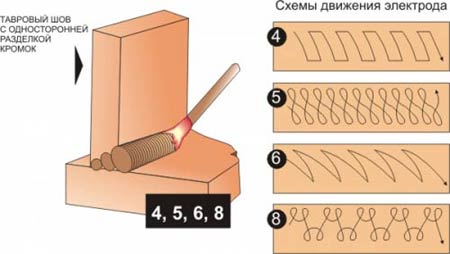

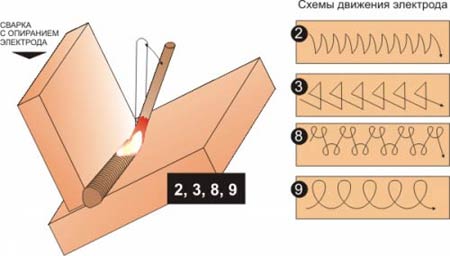

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

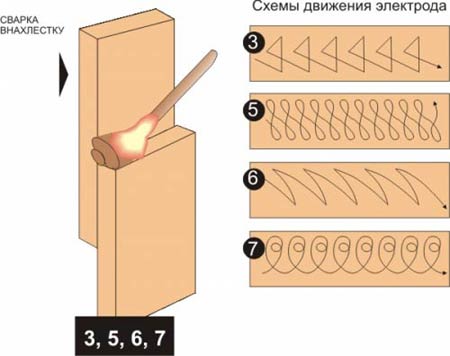

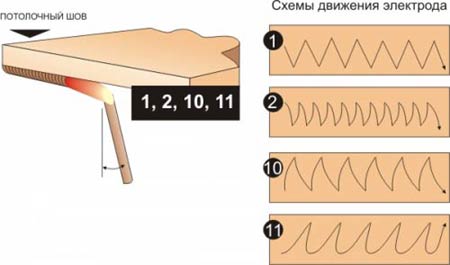

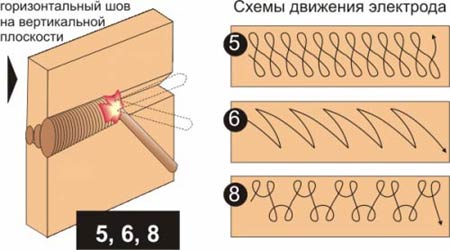

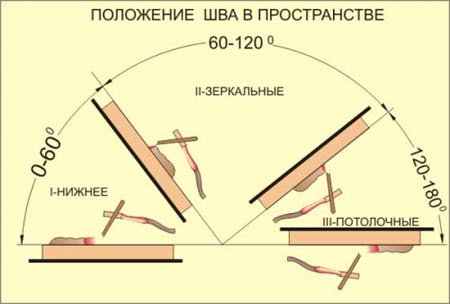

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

| |

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги - дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях - снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом - поперек, чтобы удалить последние остатки шлака.

Читайте также: