Норма расхода сварочных материалов на один метр сварного шва

Обновлено: 21.09.2024

Расчет необходимого количества материалов для сварки ведется на основе существующих норм их потребления при применении того или иного вида сварки. Норма расхода сварочных материалов – это количество, необходимое для полного изготовления сварного изделия с учетом всех потерь и отходов. Данная норма включает в себя расход материалов на всех этапах технологического процесса, связанного со сваркой, а именно – во время проведения сборочных работ (установка и прихватка), ведения самих сварочных работ и возможностей последующей правки конструкции.

3.2.1. Расчет норм расхода покрытых электродов и сварочной проволоки при

дуговой сварке

Норма расхода (Нэ) покрытых электродов и сварочной проволоки на изготовление сварной конструкции определяется исходя из длины сварных швов (Lшва) и удельной нормы расхода электродов (Gэ) на 1 м шва данного типа размера.

Норма расхода Нэ (кг) определяется по формуле:

где Нэ – норма расхода покрытых электродов и сварочной проволоки

Gэ – удельная норма расхода электродов на 1 м шва

Lш – длина сварных швов, м

Удельную норму расхода Gэ (кг/м) в общем виде рассчитывают по формуле:

где kp - коэффициент расхода, учитывающий неизбежные потери покрытых электродов и сварочной проволоки;

mн - расчетная масса наплавленного металла, кг/м.

Массу наплавленного металла mн (кг/м) рассчитывают по формуле:

где ρ - удельная плотность наплавленного металла, (ρ = 7,8г/см 3 для углерод.сталей);

Fн - площадь поперечного сечения наплавленного металла шва.

Коэффициент расхода kp, учитывающий неизбежные потери покрытых электродов, определен для электродов длиной 450 мм. При применении электродов другой длины необходимо в технологических расчетах использовать поправочный коэффициент kп, который составляет 1,02 для длины электрода 400 мм, 1,04 для длины электрода 350 мм, 1,07 для длины электрода 300 мм, 1,12 для длины электрода 250 мм.

При ручной дуговой сварке коэффициент расхода kp, учитывающий неизбежные потери покрытых электродов, определяется для каждой конкретной марки электрода по таблице 1.

Таблица 1 Коэффициенты расхода электродов для сварки сталей kр

| Группа электродов | Коэффициент расхода kр | Марки электродов |

| I | 1,4 | ЛБ-52А «Гарант»; ОЗШ-1; ВСЦ-4А; ОЗЛ-25Б |

| II | 1,5 | УОНИ-13/45; АНО-11; ОЗС-18; ОЗС-6; ОЗС-17Н; ВСЦ-4; ОЗЛ-5; ОЗЛ-29; ОЗЛ-25; ОЗЛ-36; АНВ-20; |

| III | 1,6 | ОЗЛ-8; ОЗЛ-7; ОЗЛ-14А; ОЗЛ-3; ОЗЛ-21; УОНИ-13/55К; ЦУ-5;; ОЗС-25; СК2-50; УОНИ-13/55У; АНП-2; УОНИ-13/85; АНО-5; ОЗС-23; АНО-4; АНО-14; ОЗС-4; ОЗС-22Н; ОЗС-22Р; ЦЛ-39; ОЗЛ-6; ОЗЛ-2; АНЖР-2, ЛБ-52У; УОНИ-13/65 |

| IV | 1,7 | ОЗЛ-37-1; ОЗС-24; АНО-6; АНО-18; ОЗС12; ОЗС-21; ОМА-2; ОЗЛ-9А; ГС-1; АНЖР-1; УОНИ-13/НЖ; ЦЛ11; ЦТ-15;ЦЛ-9; ОЗЛ-17У, УОНИ-13/55; МР-3;МР-3С; ОК-46.00; ОК-53.70; |

При автоматической сварке под флюсом коэффициент расхода kpучитывает потери электродного материала (проволоки, пластин, плавящихся мундштуков) на угар, концевые отходы при заправке в автоматы. При автоматической сварке под флюсом потери электродного материала минимальны, поэтому при расчетах коэффициент kp принимается равным 1,02.

При дуговой сварке в защитных газах коэффициент расхода kp, учитывающий неизбежные потери сварочной проволоки, определяется в зависимости от способа сварки и состава защитной среды по таблице 2.

Таблица 2 Коэффициенты расхода сварочной проволоки kр

| Способ сварки, состав защитной среды | Коэффициент расхода kр |

| Автоматическая и полуавтоматическая сварка в среде CO2 | 1,15 |

| Сварка толстолистовых сталей в углекислом газе | 1,05 |

| Автоматическая и полуавтоматическая сварка плавящимся электродом в среде инертных газов; в смеси инертных и защитных газов (75% Ar + 25% CO2) | 1,05 |

| Автоматическая и полуавтоматическая сварка самозащитной порошковой проволокой | 1,7 |

| Автоматическая сварка в смеси (50% Ar + 50% CO2). | 1,15 |

| Сварка тонколистовых нержавеющих сталей в смеси (50% Ar + 50% CO2) | 1,05 |

| Ручная сварка неплавящимся электродом в среде инертных газов с присадкой | 1,1 |

Удельная норма расхода покрытых электродов и сварочной проволоки при дуговой сварке должна быть увеличена при сварке вертикальных или горизонтальных швов на 5%, при сварке потолочных швов на 10%, при сварке прерывистыми швами на 15%.

3.2.2. Расчет норм расхода сварочных флюсов при дуговой сварке

Норма расхода (Нф) сварочного флюса на изготовление сварной конструкции определяется по расходу сварочной проволоки на изделие с учетом типа и конструктивных элементов сварного соединения.

Норма расхода Нф (кг) определяется по формуле:

где Нэ - норма расхода покрытых электродов и сварочной проволоки

kф - коэффициент расхода флюса, учитывающий отношение массы израсходо-ванного флюса к массе сварочной проволоки и зависящий от типа сварочного соединения.

Флюс, подаваемый в зону сварки из бункера сварочного автомата, расплавляется теплотой дуги и превращается в шлаковую корку. При этом часть флюса (10 – 20 %) остается в исходном состоянии. Остатки нерасплавленного флюса собирают вручную или специальными устройствами – флюсоотсосами. При ручной уборке флюса потери достигают 20 %. При уборке флюса с помощью флюсоотсосов потери нерасплавленного флюса составляют от 5 до 10 %.

Коэффициент расхода kф, учитывает неизбежные потери сварочного флюса, при автоматической дуговой сварке. Он определяется в зависимости от типа сварного соединения и конструктивных элементов свариваемых кромок по таблице 3.

Таблица 3 Коэффициенты расхода сварочного флюса kф

Швы стыковых и угловых соединений

3.2.3. Расчет норм расхода защитных газов при дуговой сварке

Норма расхода (Нг) защитного газа на изготовление сварной конструкции определяется исходя из длины сварных швов Lш (м), с учетом типа и конструктивных элементов сварного соединения, а также дополнительного расход газа на подготовительно-заключительные операции.

Норма расхода Нг (л) определяется по формуле:

где Qг - удельная норма расхода газа на 1 м шва, л;

Qпз - дополнительный расход газа на подготовительно-заключительные операции: настройку режимов сварки, продувку газовых коммуникаций перед началом сварки; защиту сварочной ванны от окисления после окончания сварки (заварку кратера).

Удельная норма расхода газа Qг (л) определяется по формуле:

где qг - оптимальный расход защитного газа по ротаметру, л/мин;

to - основное (машинное) время сварки 1 м шва, мин.

Для расчета величина to может быть взята из нормативов времени на сварку в среде защитных газов.

Дополнительный расход газа Qпз (л) на подготовительные и заключительные операции не зависит от скорости сварки и определяется по формуле:

tпз - время на подготовительно-заключительные операции, мин.

При сварке неплавящимся электродом tпз ≈ 0,2 мин.

При сварке плавящимся электродом tпз ≈ 0,05 мин.

Норма расхода защитного газа при сварке коротких швов (менее 50 мм) и при сварке мелкой арматуры диаметром менее 20 мм должна быть увеличена на 20%. Расход газа на прихватку составляет примерно 20% общего расхода газа на узел (сварную конструкцию). При сварке с применением газовой защиты обратной стороны шва дополнительный расход газа определяется умножением оптимального расхода газа qг в формуле на коэффициент kобр = 1,3 - 1,5.

Таблица 4 Содержание защитного газа в баллонах в состоянии поставки

В баллон объемом 40 литров заправляется 25 кг жидкой углекислоты.

При испарении 1 кг жидкой углекислоты образуется 506,8 литров углекислого газа

3.2.4. Расход электроэнергии

Расход электроэнергии важная технико-экономическая характеристика процесса сварки. Обыкновенно расход электроэнергии выражается в кВт/ч на 1 кг наплавленного металла и определяется по формуле:

где, А – расход электроэнергии на 1 кг наплавленного металла в кВт/ч

Gн – масса наплавленного металла за время Т, кг

Uд – напряжение на дуге, В;

Iсв – сила сварочного тока, А;

W0 – мощность источника питания, работающего на холостом ходе, кВт/ч

T – полное время сварки, ч;

t0 – время горения дуги, ч;

Значения мощности холостого хода источника питания (W0) и КПД сварочного поста (η) приведены в таблице 6.

Расход электродов при сварке

Основной расходный материал при сварочных работах — это плавящиеся электроды. Перед началом работ нужно рассчитать требуемое количество электродов (хотя бы приблизительно). Расход зависит от нескольких факторов:

- марки электрода или проволоки;

- сечения шва;

- вида сварки.

В зависимости от типа соединения (стыковое, угловое, тавровое) по-разному вычисляется площадь сечения шва. Ниже приводим примеры формул, где b соответствует расстоянию между кромками деталей, S — толщине детали, а e и g — ширине и высоте шва.

Нормы расхода электродов при сварке

В официальных документах ВСН 452-84 или ВСН 416-81 («Ведомственные строительные нормы») указаны производственные нормы на 1 стык и на 1 метр шва. Показатели рассчитаны отдельно для разных типов сварки:

- ручной дуговой (MMA);

- ручной аргонодуговой (TIG);

- автоматической сварки под флюсом и т.п.

Пример нормативов для сварочного соединения типа C8:

Расход электродов на 1 метр сварочного шва

Расход электродов можно определить и самостоятельно. Он складывается из массы наплавленного металла и потерь (к ним относится разбрызгивание, образование шлака, огарки). Для начала вычислим массу наплавленного металла по формуле:

Масса = площадь поперечного сечения шва * плотность металла * длина шва

Значения плотности легко узнать из справочной литературы (плотность углеродистой стали — 7,85 г/куб.см, никельхромовой стали — 8,5 г/куб.см). Затем по второй формуле рассчитаем суммарный расход электродов при сварке:

Норма расхода = масса наплавленного металла * коэффициент расхода

Коэффициент расхода зависит от конкретной марки электрода. Эти данные приводятся в нормативных документах, таких как ВСН 452-84 (см. следующий раздел). Чтобы вычислить расход в килограммах на погонный метр (кг/м), нужно принять длину шва в первой формуле за 1 метр.

Коэффициенты расхода электродов

| Коэффициент | Марки электродов |

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для более точного расчета применяют корректирующие коэффициенты. Их полный перечень можно найти в ВСН 452-84. Приводим примеры поправок в зависимости от рабочих задач:

• При сварке поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,930 |

| для электрода вольфрамового неплавящегося | 1 |

• При вваривании патрубков, расположенных под углом к основной оси трубы (по умолчанию величина угла принимается за 90°)

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

• При положении патрубков сбоку или снизу по отношению к основной трубе

Выполнение расчета норм расхода основных и сварочных материалов для изготовления сварного узла или конструкции.

Для определения себестоимости сварных изделий очень важно правильно рассчитать расход материалов при сварочных работах. Кроме того, количество необходимых электродов, сварочной проволоки, флюсов, защитных газов и других расходных материалов необходимо знать и для того, чтобы обеспечить непрерывность рабочего процесса, создав на складе достаточный их запас.

Расчет необходимого количества материалов для сварки ведется на основе существующих норм их потребления при применении того или иного метода сварки.

Норма расхода сварочных материалов – это их количество, необходимое для полного изготовления сварного изделия с учетом всех потерь и отходов. Данная норма включает в себя расход материалов на всех этапах технологического процесса, связанного со сваркой, а именно – во время проведения подготовительных работ (изготовление прихваток), ведения самих сварочных работ, а также возможной последующей правки конструкции.

Для каждого типа сварного шва и каждого метода сварки существуют свои нормативы расхода материалов. Кроме того, при определении количества нужных материалов учитываются и неизбежные при ведении сварки потери, причем существует также определенная норма таких потерь, которая зависит от применяемого метода сварки и ее режима, длины шва и сложности всей сварной конструкции.

Расчет длину сварного шва l конструкции с заданными параметрами из стали марки C255, которая работает с нагрузкойN=700Кн, толщина металла T=1мм=0,15м,y=0,85,Ry=240 Мпа.

Существуют определенная нормативная формула, помогающая рассчитать расход материалов при сварочных работах. Эта формула позволяет понять, сколько сварочных материалов потребуется на один метр шва:

N = G * K, где

N – норма расхода сварочных материалов на один метр сварного шва

G – масса наплавленного металла сварного шва, длина которого равна 1 метру

K – коэффициент перехода от массы наплавленного металла к расходу материалов для сварки

А для того, чтобы определить массу наплавленного металла на 1 метр сварного шва (G), можно воспользоваться следующей формулой:

G = F * y * L, где:

F – площадь поперечного сечения сварного шва (в мм 2 )

y – удельная масса металла (г/см 3 )

L – длина сварного шва (она равна 1 метру).

N = G * K =F * y * L* K

N= 700*10³Н/240*0,015*10²Н*0,85 = 620/3,06 =260,6 *0,1см

l= lw – 2t =202,57 см *0,1 = 20,25м.

Приведенные выше формулы позволяют рассчитать нормы расхода материалов для сварочного шва в наиболее простом – нижнем положении. Если же сварочные работы ведутся в вертикальном или потолочном положении, то полученный норматив необходимо умножить на поправочный коэффициент, который как раз и учитывает особенности расхода материалов при различных положениях сварного шва:

- для нижнего положения шва этот коэффициент равен 1,00

- при полувертикальном положении шва берется коэффициент 1,05

- при вертикальном (горизонтальном) положении шва коэффициент равен 1,10

-при потолочном положении шва полученная предварительно норма умножается на коэффициент 1,20.

ВЫВОД.

Для расчета норм расхода материалов получает наименование деталей, их количество на изделие, чистовые размеры и массу из конструкторских спецификаций и рабочих чертежей. Основными исходными данными для расчета нормы расхода и коэффициента использования материала являются: номинальные (габаритные) размеры детали; масса (чистый вес); профиль заготовки; объем партии.

2.6 Выполнение расчета и установка режимов ручной дуговой сварки;

Режимом сварки называют совокупность основных характеристик сварочного процесса, обеспечивающую получение сварных швов заданных размеров, формы и качества.

При ручной дуговой сварке основными параметрами режима являются

Диаметр электрода, dэл, мм.

Сила сварочного тока, Iсв, А.

Напряжение на дуге, Uд, В.

Скорость сварки, Vсв, м/ч.

Сила сварочного тока расчитываеться по формулеПри всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва (скорость сварки), род тока и полярность. При механизированных способах сварки добавляется ещё один параметр - скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход защитного газа.

Параметры режима сварки влияют на форму, и размеры шва. Поэтому, чтобы получить качественный сварной шов заданных размеров, необходимо правильно подобрать режимы сварки, исходя из толщин свариваемого металла, типа соединения и его положения в пространстве. На форму и размеры шва влияют не только основные параметры режима сварки; но также и технологические факторы, как род и плотность тока, наклон электрода и изделия, вылет электрода, конструкционная форма соединения и величина зазора.

Расчёт режима ручной дуговой сварки производится всегда для конкретного случая, когда известен тип соединения, толщина свариваемого металла, марка основного металла и проволоки. Поэтому до начала расчёта следует установить по ГОСТ 8713-79 конструктивные элементы заданного сварного соединения.

Расчет расхода сварочных материалов

Расход сварочных материалов ( электродная проволока, защитный газ) рассчитывается для каждого типоразмера шва. Расчет производится для общей длины шва каждого типоразмера в соответствии с рекомендациями.

1. Норма расхода НЭ (кг) сварочной проволоки на изделие определяется исходя из длины швов lш (м) и удельной нормы расхода электродов Gэ на 1м шва данного типоразмера:

В общем, виде удельную норму расхода рассчитывают по формуле:

где mн - расчетная масса наплавленного металла в кг/м;

kр - коэффициент расхода, учитывающий неизбежные потери электродов и проволоки;

ρ=7,8 г/см 3 -плотность наплавленного металла;

Fн - площадь поперечного сечения наплавленного металла шва в мм 2 .

2. Норма расхода защитного газа на изделие НГ л, определяется по формуле:

где QГ - удельная норма расхода газа на 1м шва данного типоразмера в л:

где qГ - оптимальный расход защитного газа по ротаметру в л/мин;

tо - машинное (основное) время сварки 1м шва в мин.

QДОП - дополнительный расход газа на подготовительно-заключительные операции: подготовку газовых коммуникаций перед началом сварки, настройку режимов сварки:

где tП.З – время на подготовительно – заключительные операции, мин.

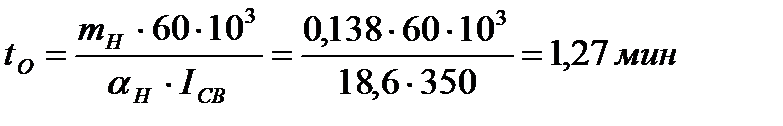

Основное время при сварке плавящимся электродом можно определить по формуле:

где αн - коэффициент наплавки в г/А·ч;

Iсв - сила сварочного тока, А.

Шов №1:

Способ сварки: полуавтоматическая сварка в среде защитных газов;

Тип шва: Т1-∆5; тавровый, односторонний, без скоса кромок

1. Определяем длину шва:

2. Определяем расчетную массу наплавленного металла:

3. Удельная норма расхода проволоки:

где kр=1,05 – коэффициент потерь для плавящегося электрода в среде CO2

4. Норма расхода проволоки:

5. Основное время сварки:

Коэффициент наплавки: αн=18,6 г/А·ч;

6. Удельная норма расхода газа:

Основной расход защитного газа на 1 метр шва: qГ =16 л/м;

7. Норма расхода защитного газа на сварку данного шва:

Дополнительный расход защитного газа: Qдоп = 0,5 л;

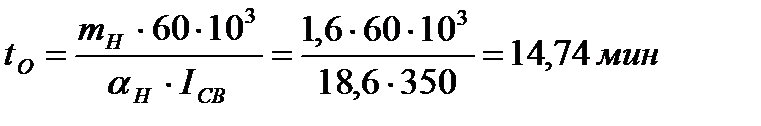

Шов №2:

Тип шва: Т7, тавровый, односторонний, со скосом одной кромки, с подварочным швом;

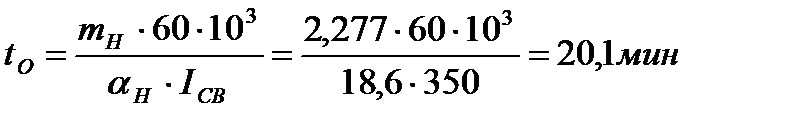

Шов №3:

Способ сварки: полуавтоматическая сварка в защитных газах.

Тип шва: Т6, тавровый, односторонний, со скосом одной кромки.

3. Удельная норма расхода:

4. Норма расхода:

Читайте также: