Контактная рельефная сварка это

Обновлено: 15.05.2024

Точечная

Этот вид, в свою очередь, подразделяется на такие виды:

Процесс происходит между плотно зажатыми между электродами элементами, диаметр точки соединения равен диаметру электрода. Нагревание металла с последующим его плавлением происходит только в месте касания с электродом. После получения неразъемного стыка детали охлаждают.

Данный вид работ применяется во время обработки сеток, каркасов, арматур. Также возможно скрепление деталей электроники, которые размером не превышают 0.02 мм. Точечная сварка применяется в том числе и для сваривания изделий из листовой стали с толщиной листа не более 20 мм, а также на предприятиях, выпускающих технику для производства.

На качество выполнения влияют такие факторы, как:

- размер электрода;

- сила тока;

- форма электрода;

- сила, с которой происходит давление на свариваемые элементы;

- длительность процесса;

- насколько очищены свариваемые поверхности деталей.

Современные аппараты могут выполнять до 600 соединений в минуту, что позволяет быстро и качественно скреплять большое количество элементов, тем самым повышая объемы производства на предприятии.

Рельефная

В отличие от предыдущего вида соединение между деталями фиксируется формой их поверхности, в то время как в точечной – формой рабочей части применяемых электродов.

Такой тип работ применяется при креплении опорных элементов к листовым деталям, для скрепляющих деталей. Также рельефную сварку можно встретить в радиотехнике.

Это оптимальный вид в случае, когда необходимо присоединить деталь неправильной формы к плоской поверхности или скрепить два рельефных элемента. Может применяться в сочетании с точечной и самостоятельно.

Стыковая

Во время данного вида работ в отличие от рельефной и точечной детали свариваются по всей поверхности их соприкосновения. Стыковая сварка имеет две разновидности:

- сопротивлением, при котором соединение нагретых практически до температуры плавления стыков деталей производится путем сильного сжатия деталей, в результате которого элементы соединяются в твердой фазе;

- оплавлением, которое, в свою очередь, имеет тоже два вида:

- непрерывное оплавление, при котором сближение деталей происходит во время работы сварочного трансформатора. При сжатии элементов возникает контакт, и происходит нагрев стыка протекающим электрическим током. При снижении силы сжатия контактное сопротивление увеличивается, и за счет этого происходит снижение сварочного тока. Сплошное касание деталей заменяет точечное соприкосновение. При этом участки соединения выступают и оплавляются за счет повышения эффективности нагрева в них. Процесс оплавления продолжается до появления прослойки из жидкого металла, который образует сплошное соединение, а его излишки выдавливаются из пространства между деталями;

- стыковая сварка оплавлением с подогревом представляет собой процесс, при котором нагрев соединяемых элементов происходит путем кратковременных замыканий торцов деталей, после чего они оплавляются. Преимущества данного вида заключаются в более прочном соединении элементов, экономии электроэнергии, в возможности сваривать различные по составу детали, её часто можно встретить в кораблестроении. не требует большой механической обработки.

Шовная

В процессе элементы соединяются при помощи вращающихся роликов. При этом ток пропускается через место, где происходит сварка. Принцип действия аналогичен точечной. Этот вид соединения имеет следующие режимы:

- постоянное движение роликов с постоянной подачей тока;

- непрерывное кручение роликов с переменной подачей;

- периодические движение роликов с периодической подачей тока.

Режим непрерывного действия применяется при скреплении листов, суммарная толщина которых не превышает 1,5 мм. Выбор более толстых элементов может привести к их расслоению. Минус этого метода заключается в том, что в процессе листы могут покоробиться.

Из трех режимов наиболее популярный второй. При таком воздействии возникает меньше дефектов поверхности и экономится электроэнергия.

Шовную сварку можно встретить в производстве сосудов с тонкими стенками, сварных трубах и других похожих изделиях.

Электрооборудование для контактной сварки

Аппараты, используемые в сварочных работах, подразделяются на оборудование общего пользования и специализированное, выпускаемое под конкретный вид изделий.

Эти агрегаты, в свою очередь, по виду преобразования, накопления и роду электрического тока подразделяются:

Таким образом, контактная сварка обладает рядом преимуществ: при правильном выборе оборудования и типа соединения сварные работы не приведут к большому расходу электроэнергии и позволят при этом получать качественные изделия.

В первом случае неразъемные соединения создают за счет металлургического процесса (плавления) металлов. Этот процесс обеспечивают путем передачи через электроды высокого давления (с частичным смятием металла) и кратковременного электрического тока (разряда) в точках контакта.

Во втором случая жидкая фаза металла отсутствует (холодная сварка, сварка трением, взрывом, ультразвуковая и другие, основанные на механическом давлении). На них созданы технические условия и отдельные стандарты.

Требования рассматриваемого стандарта распространяются на сварку следующих металлов:

- сталей (углеродистых, низколегированных и высоколегированных);

- железоникелевых и никелевых сплавов;

- сплавов на основе титана;

- алюминия;

- магния;

- меди.

Возможно производство сварки не только двух деталей, но и трех, изготовленных из различных материалов. Регламент допускает проплавление средних элементов. Однако технологические карты на процесс должны просчитывать конструктивные элементы для каждой пары объединяемых деталей раздельно.

Контактная сварка по способам создания неразъемных соединений в указанном стандарте разделяется на такие виды:

Принципиально первый способ подразумевает создание сварного соединения в точке, на которую воздействует торец стержневого электрода. Он передает сдавливающее усилие и электрический заряд. Диаметр литого ядра в точке напрямую зависит от рабочего диаметра стержня. При этом в процессе могут участвовать одновременно несколько электродов для создания множества отдельных точек (например: изготовление арматурных сеток).

Основное отличие рельефной контактной сварки от предыдущей заключается в том, что размер литого ядра зависит от параметров выступов (рельефов) на свариваемых деталях. Рельефы создают в процессе заготовительных операций.

Наличие дополнительной технологической операции сужает область применения такого способа сварки.

По своей форме (вид сверху) рельефы могут быть:

При этом стандарт оговаривает, что при обоих способах сварки точки могут быть расположены:

- в виде цепочки (однорядный и многорядный вариант). При этом осевые линии точек совпадают и (или) идут параллельно друг другу;

- в шахматном порядке (многорядный вариант). Когда осевые линии точек в плане имеют сдвиг относительно друг друга на определенный шаг.

В шовной сварке цепочка из отдельных точек, перекрывающих друг друга, создается не отдельными стержнями, а вращающимися дисками. Механизм протекания процесса аналогичен описанному выше, однако, непрерывный шов позволяет повысить прочностные характеристики и герметичность шва.

Эти важные преимущества используют при изготовлении конструкций, к которым предъявляют повышенные требования. Стандарт относит их к категории А. Например: сосуды под давлением, пролеты мостов, арматура для ответственных железобетонных конструкций.

К категории Б отнесены остальные группы сварных соединений.

Принятие решения об отнесении соединения к каждой из групп происходит на стадии проектирования. При этом также учитывают степень технологичности процесса.

Термины, которыми оперирует ГОСТ

- толщину свариваемых деталей (от 0,3 до 6,0 мм). Возможно производство работ на деталях разной толщины. В этом случае расчеты производят на деталь с меньшей толщиной. При двукратном превышении одной толщины над другой все параметры увеличивают в 1,2 — 1,3 раза. Этот показатель, наряду с видом сплавляемых металлов и физико-механическим требованиями к изготавливаемым конструкциям задает все остальные параметры технологического процесса. В ГОСТе они представлены в виде таблиц;

- расчетные: диаметр точки плавления и ширины шва (не менее 1,5 — 16 мм). В пределах этих размеров произойдет застывание расплава и создание монолитного соединения;

- общую длину литого, перекрытого и неперекрытого участка шва. Это характеристика шовной сварки (при рассмотрении ее продольного сечения). Для обеспечения герметичности шва величина перекрытой зоны должна быть не менее 25% общей длины литого участка. В случае создания шва для металлов толщиной менее 0,3 мм размер перекрытия может быть уменьшен (без потери герметичности);

- величину (глубину) проплавления (от 20 до 95% толщины деталей в зависимости от их материала);

- расстояния между точками при разных схемах их расположения. Между центрами в одном ряду от 7 до 65 мм. Между рядами от 8,5 до 78 мм;

- количество рядов точек.

Нахлестка

- величине нахлестки свариваемых листов;

- расстоянию от края нахлестки до оси шва или центра точек.

В первом и втором случаях величина нахлестки в поперечном сечении определяется одинаково. При наличии радиуса в отгибе нахлесточный размер уменьшается на его значение.

При разработке технологических карт сварочного процесса параметры таких соединений в каждом конкретном случае рассчитывают с учетом:

- количества рядов точек и их взаимного расположения в этих рядах;

- способа сварки;

- размера литого ядра;

- толщины и химического состава деталей;

- требований к прочностным характеристикам изготавливаемых конструкций.

Что такое рельефная сварка, каковы ее преимущества и недостатки? Сфера применения

Различают три основные разновидности контактной сварки. В их числе, помимо точечной и шовной, представлена рельефная сварка. Все указанные технологии объединены единым принципом работы: когда напряжение подается на электроды в процессе их соприкосновения, возникает короткое замыкание. Металл, который подвергается воздействию, становится пластичным и частично плавится. В результате диффузионных процессов слои материалов соединяются.

Что такое рельефная сварка

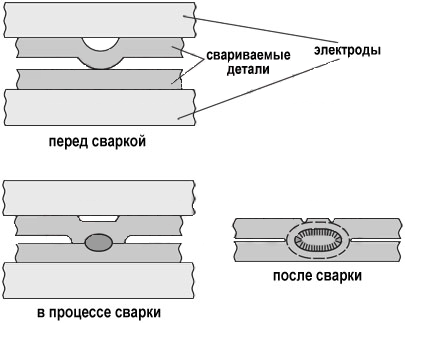

Рельефная сварка представляет собой разновидность контактной сварки, при которой соединение формируется на отдельных участках деталей. Такое соединение связано с геометрическими формами деталей, в том числе по специально созданным на заготовках выступам и рельефам.

По своей сути рельефная сварка схожа с шовной: сварной шов в обоих случаях представляет собой сплошную линию из сварных точек. Ее отличие от контактной точечной сварки состоит в том, что контакт между изделиями в данном случае формируется не за счет формы электродов, как при точечной сварке, а формой поверхности.

![Что такое рельефная сварка, каковы ее преимущества и недостатки? Сфера применения]()

Схема рельефной сварки

Рельефы могут иметь как искусственное, так и естественное происхождение. Выступы для сварки могут присутствовать как на одной детали, так и на обеих одновременно.

Изготовление таких рельефов на производстве целесообразно совмещать с формовкой деталей в процессе ее вырубки и штамповки. Это позволяет повысить точность штамповки и снизить трудоемкость.

Особенностью рельефной сварки является то, что она может применяться там, где другие виды контактной сварки использовать невозможно.

Преимущества и недостатки

Как и любая технология, рельефная сварка имеет свои преимущества и недостатки.

Слабым местом любой сварки является ее околошовная зона, которая может в конечном итоге отрицательно повлиять на прочность изделия. В задачи любой сварки входит максимальное сокращение этой зоны. Преимущество метода рельефной сварки состоит в том, что она предполагает ускоренный временной промежуток для воздействия повышенных температур на изделие, что сокращает распространение тепла и делает околошовную зону минимальной.

Полученные швы хорошо выдерживают перепады температур, трение, высокое давление, динамические нагрузки.

Рельефная сварка предполагает использование автоматических сварочных установок, которые позволяют добиться нужных геометрических параметров изделий. Ручная рельефная сварки практикуется в исключительных случаях. Но, с другой стороны, необходимость применения дорогостоящего производственного оборудования для сварки выступает недостатком и ограничением данного способа.

Важным преимуществом такой сварки является высокая производительность: сварочная машина за одну проходку может соединить несколько десятков сварных точек. Их количество зависит только от того, сколько было предварительно отштамповано выступов с рельефом под сварку.

Точная штамповка и плотное прилегание деталей обеспечивает высокое качество изделий, полученных в результате рельефной сварки. Также немаловажный плюс способа – высокие эстетические составляющие, когда соединения отличаются небольшой околошовной зоной, которая за время плавления не успевает сильно прогреться, а стыки практически незаметны на поверхности.

Если сравнивать этот тип варки с точечной контактной, то преимуществом рельефной станет небольшой расход электродов.

В числе других преимуществ можно выделить:

- Возможность сварки сразу в нескольких местах.

- Высокая маневренность и гибкость способа: он может использоваться для сварки деталей с разной толщиной, сечением, с материалами с различными теплофизическими свойствами.

- Возможность применения для сварки окисленных металлов.

- Не требуется предварительная зачистка заготовок.

- Электроды меньше изнашиваются, а на деталях нет вмятин от них.

- Такое сваривание применимо при невозможности использования иных методов.

- Оборудование для рельефной сварки проще, чем многоэлектродное.

При этом рельефной сварке присущи определенные недостатки и ограничения, которые нельзя не учитывать при разработке технологии и оценке ее экономической обоснованности. Недостатком рельефной сварки является потребление больших энергомощностей для сваривания деталей. В числе прочих отрицательных черт данной технологии можно отнести:

- Сложная конструкция сварочной головки и механизма сжатия, если предстоит сварка нескольких рельефов.

- Необходимость усложнения конструкции используемых электродов при многорельефной сварке.

- Более высокая вероятность выплесков металлов при включении сварочного тока.

Наконец, использование способа рельефной сварки не всегда экономически оправдано, что объясняет ее применение только на массовых производствах. Связано это с тем, что производителю приходится нести дополнительные затраты на создание рельефа на заготовках с помощью штамповки, высадки или точения.

Сферы применения

С точки зрения используемых материалов, рельефная сварка наиболее эффективна на нелегированных низкоуглеродистых и среднеуглеродистых сталях, а также на низко- и среднелегированных.

Так как метод отличается высокой текучестью, то он не применяется на медных и алюминиевых сплавах.

Такая сварки применяется в целях соединения деталей из титановых сплавов, сталей, цветных металлов. Контактная рельефная сварка применяется на массовом производстве, которое требует высокой прочности соединения, эстетики, пластичности шва в сочетании с прочностью. В числе сфер, которые чаще всего практикуют рельефную сварку:

Таким способом производят корпусы самолетов и автомобилей (например, используется для крепления скоб к капоту, петель для навески дверей к кабине), сборные конструкции, используемые в системах автоматизации.

Сварка также может использоваться для изготовления метизов для промышленности, для матриц и корпусов и пр. В приборостроении практикуется применение метода для соединения деталей с малым сечением и различными покрытиями, для соединения болтов и гаек. В радиотехнике – для прикрепления проволоки к тонким деталям.

Какие бывают виды

Рельефная сварка классифицируется по форме кромок и способам стыковки поверхностей. По последнему критерию различают две разновидности сварки:

Внахлест

При сварке внахлест форма изделия определяется кромкой: формой, расположением и количеством швов. Наиболее распространенной является сварка внахлест с отштампованными заранее рельефами.

При сварке внахлест могут быть использованы разные виды рельефов. Чаще всего используются сферические рельефы. Соединение в разрезе в данном случае будет иметь круглую форму. Для получения вытянутых соединений применяют продолговатые формы выступов.

В процессе соединения деталей сварщиками также могут применяться кольцевые и прямоугольные рельефы, которые хорошо обеспечивают прочность и герметичность.

![сварка внахлест]()

Вместо рельефов при необходимости соединения деталей с большой толщиной могут использоваться специальные промежуточные вставки.

Т-образная сварка

Т-образная сварка, или сварка по типу таврового соединения позволяет соединять торцевые части детали методом стыка. Герметичности можно достигнуть при соединении деталей методом паз-гребень с помощью специального отверстия. Данная разновидность применяется в процессе сварки стержней, гаек, труб и пр.

![тавровое соединение]()

Выбор режима

Режимы рельефной сварки разрабатываются на предприятии индивидуально на основании ГОСТа, инструкций и характеристик оборудования, которое действует на предприятии, с точки зрения его мощности.

При выборе режима используются следующие параметры:

- Характеристики стали: ее класс, толщина.

- Параметры тока: его сила, ступень трансформатора.

- Временные, а также физико-механические параметры: усилие сжатия, выдержка под током и выдержка проковки.

При выборе режима важно правильно рассчитать интенсивность тока, чтобы рельефы, которые нагреваются, не подвергались излишним деформациям до формирования зоны расплавления. Если металл рельефов расплавится при соединении, то это в конечном итоге сделает изделие непрочным.

Таким образом, рельефная сварка в основном используется на промышленных сварочных установках, гораздо реже используется ручная сварка. Соединения при этом формируются за счет обеспечения пластичности специальных выступов или рельефов, созданных на деталях искусственно или естественно. Рельефная сварка обладает рядом достоинств, которые определяют ее широкое применение. Это высокая производительность, компактность сварных швов и возможность расположения рельефов ближе к кромке, возможность обеспечения высокой герметичности и эстетических свойств. При этом необходимость дополнительных затрат на создание выступов и некоторые ограничения метода не всегда делают его оправданным с экономической и технологической точек зрения. Рельефная сварка в основном применяется на промышленных массовых производствах, в которых придается высокое значение прочности: автомобилестроении, самолетостроении, радиоэлектронике, приборостроении и пр. Различают две разновидности сварки: внахлест и Т-образная.

Рельефная сварка

![]()

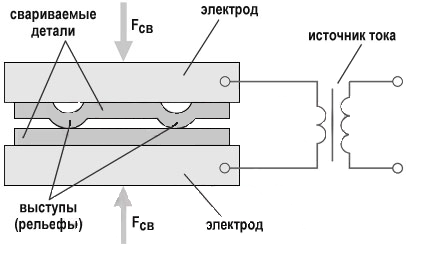

Рельефная сварка – разновидность точечной контактной сварки, при которой детали соединяются на отдельных участках с предварительно подготовленными или естественными выступами (рельефами) в результате приложения усилия сжатия и подвода тока.

Сущность процесса

На поверхности одной или обеих свариваемых заготовок заранее выштамповываются выступы (рельефы) круглой, кольцевой, продолговатой или другой формы. Затем детали зажимаются между электродами, обычно имеющими форму плиты, с приложением к ним усилия Fсв, и включается сварочный ток.

![Схема рельефной сварки]()

Рисунок. Схема рельефной сварки

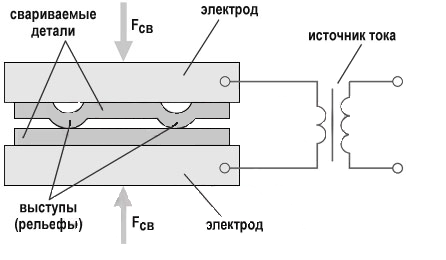

Металл выступа начинает интенсивно нагреваться и постепенно деформируется. На определенной стадии в месте контакта заготовок образуется зона расплавления как при точечной сварке. По мере протекания сварочного тока возрастает объем зоны расплавления, а металл выступа, деформируясь, выходит на наружную поверхность заготовки. После выключения тока расплав охлаждается и кристаллизуется с образованием ядра, окруженного уплотняющим пояском пластически деформированного металла, по которому соединение сформировалось без расплавления.

Электроды имеют длительный срок службы из-за большой контактной поверхности и концентрации тока и давления в рельефах свариваемых деталей.

![Образование соединения при рельефной сварке]()

Рисунок. Образование соединения при рельефной сварке

Одним из преимуществ рельефной сварки является высокая производительность. За один ход сварочной машины производится до нескольких десятков сварных точек, количество которых определяется числом предварительно выштампованных выступов-рельефов. Для получения качественного соединения требуется точная штамповка и плотное прилегание собранных деталей по всем выступам. Другое преимущество — малый износ электродов по сравнению с той же точечной контактной сваркой, так как для рельефной сварки используются электроды с большей площадью контактной поверхности, что обеспечивает перенос концентраций сварочного тока и давления в области рельефных выступов.

Главный недостаток рельефной сварки — потребление большой мощности, требуемой для сваривания деталей.

При правильно выбранном режиме сварки в результате теплового расширения металла в зоне соединения между деталями образуется некоторый зазор, препятствующий их случайному соприкосновению и появлению дополнительных (помимо рельефа) путей прохождения тока через детали. По мере протекания тока зона расплавления увеличивается в объеме, металл рельефа интенсивно деформируется и выходит на наружную поверхность детали (остается лишь небольшая кольцевая канавка). Когда зона расплавления достигнет необходимых размеров, сварочный ток выключают, металл охлаждается и кристаллизуется; при этом образуется литое ядро. Как и при точечной сварке, литое ядро окружает плотный поясок металла, по которому соединение произошло без расплавления.

Рельефную сварку можно определить как вид контактной сварки, при которой детали соединяются, но поверхности их касания, ограниченной искусственными или естественными выступами (рельефами). При рельефной сварке в отличие от точечной положение контакта между деталями определяется положением рельефов или формой самих участков деталей, подлежащих сварке, а не положением сварочных электродов. Форма и площадь контакта между деталями, распределение тока и тепловыделение в них также в значительной степени определяются формой и размерами рельефов или свариваемых поверхностей.

Существует много разновидностей рельефной сварки. Наиболее распространенной является сварка листовых соединений внахлестку, осуществляемая с помощью рельефов различной конфигурации. Чаще всего применяют сферические рельефы, с помощью которых образуются соединения, имеющие в плане круглую форму. Сварку осуществляют по одному или по нескольким рельефам одновременно.

Для получения соединений вытянутой формы применяют продолговатые рельефы. Их применение особенно целесообразно при сварке деталей с малой шириной нахлестки. Во многих случаях для соединения деталей используют кольцевые и прямоугольные рельефы, позволяющие получать не только прочные, но и прочноплотные (герметичные) соединения. Сварку по кольцевым и прямоугольным рельефам применяют обычно при необходимости герметизации небольшого объема, расположенного между двумя деталями.

Другой широко распространенной разновидностью рельефной сварки является Т-образная сварка или сварка втавр. При Т-образной сварке одна из деталей приваривается своей торцовой поверхностью к поверхности другой детали. Таким образом можно приваривать стержни, листы, трубы, а также сваривать трубы или стержни друг с другом. На привариваемых торцах деталей механической обработкой или высадкой изготавливают компактные или кольцевые рельефы. Разновидностью Т-образной сварки можно считать также приварку стержней и труб боковой поверхностью к плоскости листа.

Третьей весьма распространенной разновидностью рельефной сварки является сварка крестообразных соединений из стержней, труб и проволок или сварка вкрест. Рельеф в этом случае образуется естественной формой самих свариваемых участков деталей. В литературе этот процесс нередко относят к точечной сварке. Такую классификацию нельзя признать правильной, так как расположение, форма и площадь контакта между деталями при сварке вкрест определяются не сварочными электродами, что характерно для точечной сварки, а формой поверхности самих свариваемых деталей.

Рельефная сварка всегда сопровождается значительной пластической деформацией свариваемого металла и, следовательно, протекает в условиях, способствующих формированию надежных соединений в твердой фазе. Однако не во всех случаях рельефной сварки детали образуют нахлестку, необходимую для формирования литого ядра. Поэтому по условиям образования соединения все разновидности рельефной сварки можно разбить на две группы.

К первой группе относится сварка нахлесточных соединений, осуществляемая с помощью компактных (сферических) рельефов. Сварное соединение в этом случае образуется при всестороннем сжатии нагреваемого металла, что делает возможным формирование литой зоны. Аналогичные условия имеют место при точечной сварке, отчего рельефную сварку нахлесточных соединений нередко рассматривают как разновидность точечной.

Ко второй группе относятся такие разновидности рельефной сварки, как Т-образная сварка и сварка вкрест. Здесь условия образования соединения иные: всестороннее сжатие нагреваемого сварочным током металла отсутствует, и литое ядро обычно не формируется — сварка происходит в твердой фазе. По характеру образования сварного соединения эти разновидности рельефной сварки близки к стыковой сварке сопротивлением.

При сварке нахлесточных соединений с применением вытянутых и кольцевых рельефов получить литую зону большей частью не удается. Соединение в этом случае также формируется в результате сварки в твердом состоянии.

Рельефная сварка применяется в автомобилестроении для крепления кронштейнов к листовым деталям (например, для крепления скоб к капоту автомобиля, для крепления петель для навески дверей к кабине); для соединения крепежных деталей - болтов, гаек и шпилек. В радиоэлектронике применяется для присоединения проволоки к тонким деталям.

Рельефную сварку с успехом также применяют для соединения деталей из низкоуглеродистой, углеродистой, низколегированной и легированной сталей. Металлургические процессы, протекающие при рельефной, точечной и других видах контактной сварки этих сталей в основном аналогичны. В связи с отрицательным влиянием на качество соединений низкой жесткости рельефов рельефную сварку значительно реже применяют для соединения деталей из алюминиевых, медных и других сплавов, обладающих повышенными пластическими свойствами.

Однако рельефная сварка может применяться и там, где точечная или другие виды контактной сварки вообще невозможны. Это относится ко всем разновидностям рельефной Т-образной сварки. Т-образная сварка обычно заменяет дуговую сварку, клепку, пайку и другие малопроизводительные и трудоемкие процессы. Экономическая эффективность рельефной сварки взамен перечисленных операций может быть особенно значительной.

Вместе с тем, применение рельефной сварки требует во многих случаях ряда дополнительных расходов и прежде всего расходов, связанных с изготовлением рельефов. Для их снижения штамповка (высадка) рельефов должна по возможности совмещаться со штамповкой (высадкой) изделия в целом. Стоимость электродной и другой технологической оснастки и приспособлений при рельефной сварке обычно так же выше, чем при точечной. Поэтому наибольший экономический эффект рельефная сварка дает при массовом производстве однотипных деталей.

Контактная сварка

![]()

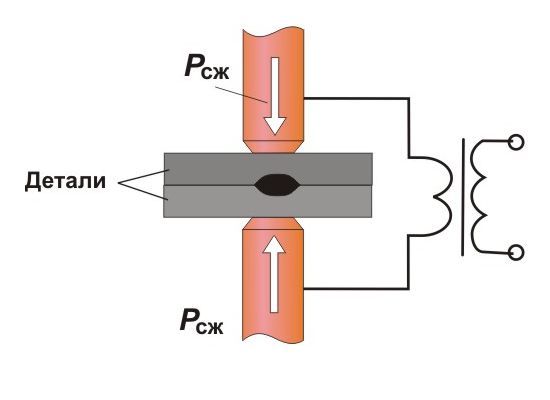

Контактная сварка - это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Родоначальник контактной сварки - английский физик Уильям Томсон (лорд Кельвин), который в 1856 г. впервые применил стыковую сварку. В 1877 г. в США Томсон самостоятельно разработал стыковую сварку и внедрил ее в промышленность. В том же 1877 г. в России Н.Н.Бенардос предложил способы контактной точечной и шовной (роликовой) сварки. На промышленную основу в России контактная сварка была поставлена в 1936 г. после освоения серийного выпуска контактных сварочных машин.

Преимущества контактной сварки перед другими способами:

- Высокая производительность (время сварки одной точки или стыка составляет 0,02. 1,0 с)

- Малый расход вспомогательных материалов (воды, воздуха)

- Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

- Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки

Основные способы контактной сварки - это точечная, шовная (роликовая) и стыковая сварка.

Машины для контактной сварки

Машины для контактной сварки бывают стационарными, передвижными и подвесными (сварочные клещи). По роду тока в сварочном контуре могут быть машины переменного или постоянного тока от импульса тока, выпрямленного в первичной цепи сварочного трансформатора или от разряда конденсатора. По способу сварки различают машины для точечной, рельефной, шовной и стыковой сварки.

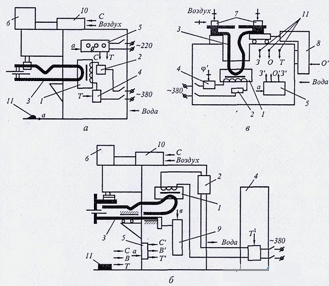

Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис.1).

![Типовые схемы машин для контактной точечной]()

Рис. 1. Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки: 1 - трансформатор; 2 - переключатель ступеней; 3 - вторичный сварочный контур; 4 - прерыватель первичной цепи; 5 - регулятор; 6 - привод сжатия; 7 - привод зажатия деталей; 8 - привод осадки деталей; 9 - привод вращения роликов; 10 - аппаратура подготовки; 11 - орган включения

Электрическая часть включает в себя силовой сварочный трансформатор 1 с переключателем ступеней 2 его первичной обмотки, с помощью которого регулируют вторичное напряжение, вторичный сварочный контур 3 для подвода сварочного тока к деталям, прерыватель 4 первичной цепи сварочного трансформатора 1 и регулятор 5 цикла сварки, обеспечивающий заданную последовательность операций цикла и регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все машины снабжены органом включения 11. У точечных и шовных машин это ножная педаль с контактами, у стыковых - это комплект кнопок. С органов управления поступают команды на сжатие "С" электродов или зажатие "3" деталей, на включение "Т" и отключение "О" сварочного тока, на вращение "В" роликов, на включение "а" регулятора цикла сварки. Эти команды отрабатываются соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

Электроды в контактной сварке

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая характеристика электродов - стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600 0 С и ударных усилиях сжатия до 5 кг/мм 2 . Электроды для точечной сварки - это быстроизнашивающийся сменный инструмент сварочной машины. Для изготовления электродов используют медь и жаропрочные медные сплавы - бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация. Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10. 12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3. 4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40. 60 точек в минуту.

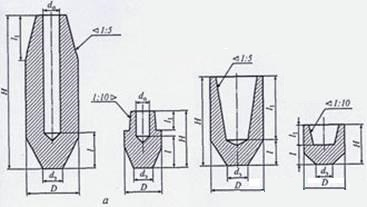

![Схемы электродов для точечной сварки]()

Рис. 2. Схемы электродов для точечной сварки: а - с наружным посадочным конусом; б - колпачковых

Электрод должен иметь минимальную массу, удобно и надежно устанавливаться на сварочной машине. Диаметр D должен обеспечивать устойчивость электрода против изгиба при сжатии его усилием сварки, а также возможность захвата инструментом для снятия. Внутренний диаметр должен обеспечивать ввод трубки с охлаждающей водой и выход воды, обычно d0 = 8 мм. Длина конусной части для крепления электрода в свече машины l1 32 мм. Диаметр рабочей части электрода выбирают в зависимости от толщины кромок свариваемых деталей dэ = 3S. Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Электроды для рельефной сварки конструктивно приближаются к форме изделия. В простейшем случае это плиты с плоской рабочей поверхностью.

Электроды-ролики шовных машин имеют форму дисков. Ширина рабочей поверхности ролика В и его толщина Н зависят от толщины S свариваемой детали.

Токоведущие губки стыковых машин по форме и размерам должны соответствовать поперечному сечению свариваемых деталей. Длину губок выбирают такой, чтобы обеспечить соосность деталей и предотвратить их проскальзывание при осадке. При сварке стержней она составляет 3. 4 их диаметра, а при сварке полос - не менее 10 толщин полосы.

Подготовка поверхностей к контактной сварке

При подготовке поверхностей к контактной сварке должны выполняться три основных требования: в контактах электрод-деталь должно быть обеспечено как можно меньшее электрическое сопротивление Кэ-д —> min), в контакте деталь-деталь сопротивление должно быть одинаковым по всей площади контакта. Сопрягаемые поверхности деталей должны быть ровными, плоскости их стыка при сварке должны совпадать.

Выбор конкретного способа подготовки поверхностей определяется материалом деталей, исходным состоянием их поверхностей, характером производства. Для штучного и мелкосерийного производства необходимо предусмотреть операции правки, рихтовки, обезжиривания, травления или зачистки, механической обработки. В условиях крупносерийного и массового производства, где обеспечивается высокое качество исходных материалов в заготовительном и штампопрессовом производствах, подготовку поверхностей перед сваркой можно не делать. Исключение составляют детали из алюминиевых сплавов, требующих обработки поверхности не ранее чем за 10 ч до сварки.

Критерием качества подготовки поверхности является величина контактных сопротивлений Rэ-д и Rд-д. Для их измерения детали зажимают между электродами сварочной машины, но сварочный ток не включают. Сопротивление измеряют микроомметром при помощи щупов. Для сталей сопротивление более 200 мкОм свидетельствует о плохом качестве поверхности. Высокое Rэ-д приводит к перегреву электродов и подплавлению поверхности деталей, вследствие чего происходит наружный и внутренний выплеск металла и образуется чрезмерная вмятина под электродами.

Основные параметры режима всех способов контактной сварки

Основные параметры режима всех способов контактной сварки - это сила сварочного тока, длительность его импульса и усилие сжатия деталей. Теплота в свариваемом металле выделяется при прохождении через него импульса тока Iсв длительностью t в соответствие с законом Джоуля-Ленца:

где за Rсв принимают сопротивление столбика металла между электродами. При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв - исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

Согласно закону Джоуля-Ленца увеличение Rсв должно увеличивать количество выделяющейся теплоты. Но по закону Ома

где U2 - напряжение на вторичном контуре сварочной машины, a Z - полное сопротивление вторичного контура, в которое входит Rсв. Поэтому при увеличении Rсв уменьшится Iсв, а он входит в закон Джоуля-Ленца в квадрате. Следовательно, увеличение Rсв не всегда увеличивает количество выделяющейся при сварке теплоты, многое зависит от соотношения Rсв и полного сопротивления вторичного контура сварочной машины. Отсюда следуют несколько практических выводов. С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов. Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2. 5 %.

При сварке на машинах с большим сопротивлением вторичного контура (> 500 мкОм) снижение Rсв в процессе сварки практически не влияет на выделение теплоты, нагрев остается стационарным, что характерно для сварки на подвесных машинах с длинным кабелем во вторичном контуре. Сваренные на них соединения обладают более стабильным качеством.

Качество сварных соединений

Качество сварных соединений, выполненных контактной сваркой, определяется подготовкой поверхностей к сварке, а также правильным выбором параметров режима и их стабильностью. Основной показатель качества точечной и шовной сварки - это размеры ядра сварной точки. Для всех материалов диаметр ядра должен быть равен трем толщинам S более тонкого свариваемого листа. Допускается разброс значений глубины проплавления в пределах 20. 80 % S. За меньшим из этих пределов следует непровар, за большим - выплеск. Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5. 5,0 диаметров ядра.

Основные дефекты сварных соединений при точечной и шовной сварке - это непровар, заниженный размер литого ядра, трещины, рыхлоты и усадочные раковины в литом ядре и выплеск, который может быть наружным, из-под контакта электрод - деталь, и внутренним, из-под контакта между деталями. Причины этих дефектов - недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

При стыковой сварке по тем же причинам могут возникать непровары. Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглераживание сталей. Это ухудшает механические свойства соединений.

Контролируют качество контактной сварки чаще всего внешним осмотром, а также любыми методами неразрушающего контроля. Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется "склейка", проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля - разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.

Читайте также: