Сварка ручная дуговая и газовая сварка

Обновлено: 09.05.2024

Сваркой называется процесс получения неразъемного соединения каких-либо твердых материалов путем их местного плавления или пластического деформирования, в результате чего образуются прочные связи между атомами свариваемых материалов.

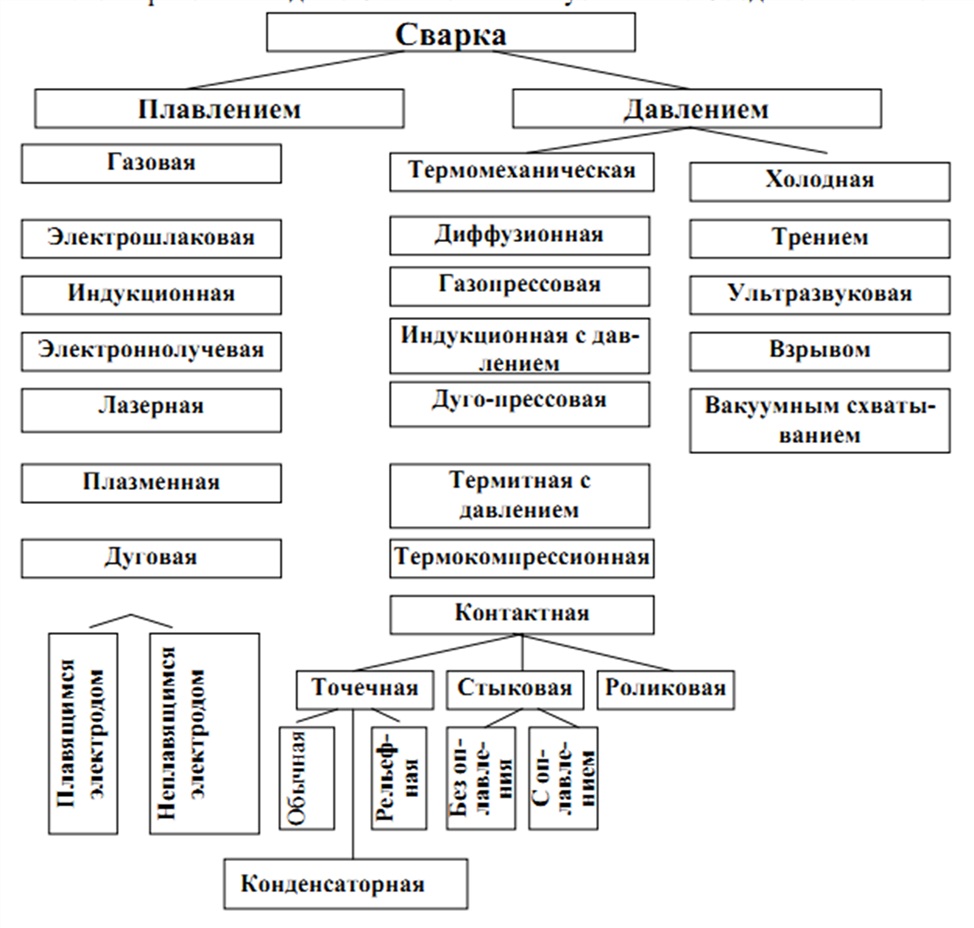

Сварка металлов подразделяется на различные виды по физическим, техническим и технологическим признакам.

Классификация сварки металлов по физическим признакам

Классификация по физическим признакам осуществляется в зависимости от формы энергии, используемой для образования сварного соединения. В результате сварочные процессы подразделяются на три класса:

К термическому классу относятся такие разновидности сварки, которые осуществляются плавлением с использованием тепловой энергии: дуговая, электронно-лучевая, электрошлаковая, плазменная, ионно-лучевая, световая, сварка тлеющим разрядом, индукционная, термитная, газовая и литейная.

К термомеханическому классу сварки относятся такие ее виды, которые производятся как с использованием тепловой энергии, так и с использованием давления. Сюда относятся: контактная сварка, индукционно-прессовая, диффузионная, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, печная и термитно-прессовая.

К механическому классу сварки относятся разновидности, осуществляемые с использованием механической энергии и давления: холодная, ультразвуковая, взрывом, трением и магнитно-импульсная.

Классификация сварки металлов по техническим признакам

К техническим признакам относят следующее:

— способ защиты металла в зоне сварки;

— степень непрерывности процесса сварки;

— степень механизации процесса.

С точки зрения способа защиты металла различают сварку в воздухе, вакууме, различных защитных газах, под флюсом, по флюсу, в пене, с комбинированной защитой.

По непрерывности процесса сварки различают непрерывные и прерывистые виды; по степени механизации различают ручные, механизированные, автоматизированные и автоматические виды сварки.

Краткая характеристика основных видов сварки

Дуговая сварка является наиболее распространенным и универсальным видом сварки. Относится к сварке плавлением.

Плавление основного и присадочного металла производится электрической дугой, горящей между электродом и металлом, который сваривают. Расплавленный основной и присадочный металл (электрод или сварочная проволока) образуют так называемую сварочную ванну; в результате кристаллизации металла сварочной ванны образуется сварной шов.

Для защиты сварного шва от окисления применяют электроды с толстым покрытием с обмазкой, выделяющей при горении дуги жидкие шлаки и восстановительные газы (например, СО2; водород).

Сварку угольными электродами с зависимой (рис. 2,б) или независимой (рис. 2, в) дугой с присадочными прутками применяют ограниченно, преимущественно для сваривания тонкостенных изделий из цветных металлов. Более широко применяют угольные электроды для дуговой резки (особенно для резки шлифованных сталей).

Рисунок 2 - Дуговая ручная сварка

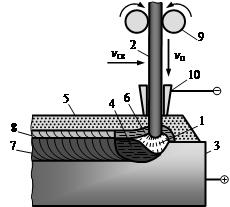

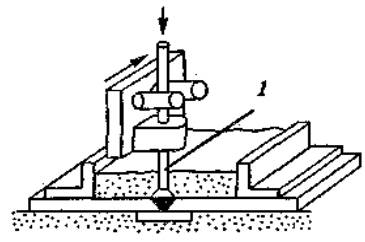

Автоматическая дуговая сварка под слоем флюса

Этот вид сварки применяется при больших масштабах производства для соединения деталей прямыми и круговыми швами (рис.3). Электродом служит полая сварочная проволока 1.

Производительность данного процесса в 5—10 раз выше, чем при ручной дуговой сварке. Качество сварных швов также высокое.

Рисунок 3 - Автоматическая дуговая сварка под слоем флюса

Сварка в защитных газах

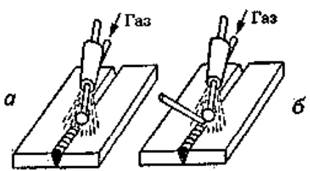

Сварка осуществляется плавящимися (рис. 4, а) или неплавящимися (вольфрамовыми) электродами (рис. 4, б) в струе инертных газов.

Рисунок 4 - Сварка в защитных газах

Данный способ применяют при сваривании деталей из высоколегированных сталей, титановых, никелевых, алюминиевых и магниевых сплавов. При сварке углеродистых сталей используется более дешевый углекислый газ.

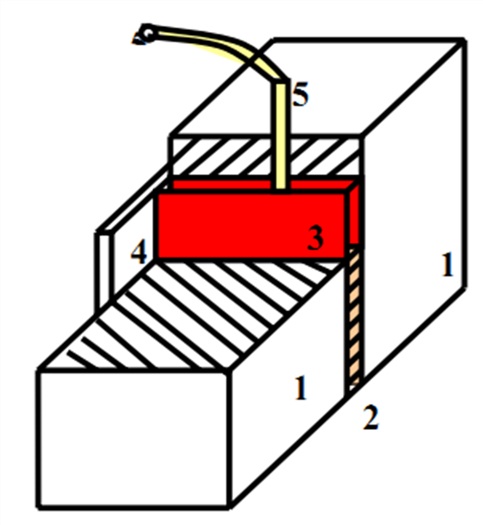

Электрошлаковая сварка

В данном виде сварки плавление основного и присадочного металлов осуществляется теплом, которое выделяется при прохождении электрического тока через расплавленный шлак в течение установившегося процесса сварки.

Электрошлаковая сварка классифицируется по виду электрода, наличию колебаний электрода, количеству электродов и некоторым другим признакам. Применяется для соединения массивных заготовок (корпусные детали крупных машин, резервуары высокого давления и т. п.).

Газовая сварка

Данный вид сварки основан на плавлении основного и присадочного металлов высокотемпературным газово-кислородным пламенем. В качестве горючего для сгорания в кислороде применяют самые разные газы: водород, ацетилен, пропан-бутановую смесь, пары бензина, пары керосина, городской газ, природный, светильный, коксовый, нефтяной и другие газы.

Ацетиленокислородная сварка (рис.5) осуществляется в пламени инжекционной горелки. Присадочным металлом служит проволока или прутки из металла, близкого по составу к металлу свариваемых деталей. Качество соединений при ацетиленокислородной сварке ниже, чем при электродуговой сварке.

Рисунок 5 - Ацетиленокислородная сварка

Контактная сварка

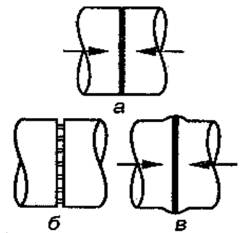

Сварка встык сопротивлением применяется, как правило, для соединения деталей с небольшими сечениями. Торцы деталей сжимают гидравлическим прессом, затем включают электрический ток. Металл на стыке при этом доводится до пластического состояния.

Другая разновидность контактной сварки — сварка оплавлением. При этом способе стык сначала сжимают небольшим усилием, затем включают ток. В результате на стыке образуется большое число микродуг, расплавляющих металл (рис. 6, б). После оплавления стык сжимается гидравлическим прессом (рис. 6, в). Сварку оплавлением применяют для соединения деталей больших сечений, кроме того — деталей из разнородных материалов.

Еще один вид контактной сварки — точечная сварка, подразделяемая на одноточечную, двухточечную и многоточечную.

Контактная сварка может выполняться различными видами электрического тока — постоянным, переменным, пульсирующим.

Рисунок 6 - Стыковая сварка

Понятие о свариваемости металлов

Свариваемостью в сварочном производстве называется способность однородных и разнородных металлов (а также их сплавов) образовывать сварное соединение, которое сможет работать при заданных нагрузках, среде, температуре и других условиях.

При сварке плавлением свариваются только металлы, имеющие хорошую взаимную растворимость. Хорошо свариваются все однородные металлы, то есть сталь со сталью, чугун с чугуном, медь с медью и т. п. Медь и свинец не обладают взаимной растворимостью и в расплавленном (жидком) состоянии образуют неперемешивающиеся слои, поэтому сварить медь и свинец практически невозможно. Трудно сваривается железо со свинцом, алюминий- с висмутом, железо с магнием и т. д. Поэтому в таких случаях для обеспечения свариваемости разнородных металлов обычно используют третий металл, обладающий хорошей взаимной растворимостью с обоими свариваемыми металлами.

Кроме свойств основного металла, свариваемость зависит от вида и режима сварки, состава присадочного металла и флюса, от вида защитного газа. Так, например, сваривать углеродистую сталь в среде азота нельзя, потому что произойдет насыщение металла шва азотом, а в результате — старение металла. Сварка меди в азоте, наоборот, происходит благоприятно, поскольку расплавленная медь практически нейтральна к азоту.

Для определения свариваемости металлов и их сплавов на практике используется более 150 способов.

Дуговая сварка

Дуговая сварка является наиболее распространённым способом сварки плавлением, при котором нагрев осуществляется электрической дугой, горящей между электродом и заготовкой. Дуга – это мощный разряд электричества в ионизированной газовой среде, сопровождаемый выделением большого количества теплоты и света.

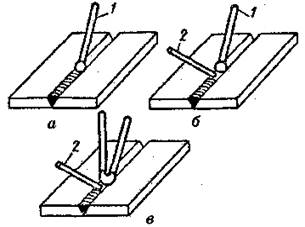

В зависимости от типа электрода, а также типа дуги различают следующие виды дуговой сварки:

1) сварку неплавящимся электродом (графитовым или вольфрамовым) с помощью дуги прямого действия, при которой соединение получается либо путём расплавления только основного материала, либо с добавлением присадочного материала (рис. 5.5-а); этот распространённый вид сварки впервые предложен в 1882 г. русским учёным Н. Н. Бенардосом;

2) сварку плавящимся электродом (металлическим) с помощью дуги прямого действия, при которой соединение получается путём одновременного расплавления основного материала и электрода, который пополняет сварочную ванную жидким металлом (рис. 5.5-б); этот наиболее распространённый вид сварки впервые предложен в 1888 г. русским учёным Н. Г. Славяновым;

3) сварку косвенной дугой, горящей между двумя, как правило, неплавящимися электродами и не имеющей электрической связи со свариваемой заготовкой, в результате чего основной материал нагревается и расплавляется выделяемой теплотой близко расположенной дуги (рис. 5.5-в); этот вид используется при сварке неэлектропроводных материалов, например, стекла, а также при необходимости уменьшить расплавление основного материала, например, при пайке, наплавке, металлизации или напылении;

4) сварку трёхфазной дугой, горящей между двумя электродами, а также между каждым из них и основным металлом (рис. 5.5-г); этот вид используется для увеличения мощности сварки и повышения производительности, например, при наплавке.

Электропитание дуги осуществляется постоянным и переменным током. При применении постоянного тока различают сварку на прямой и обратной полярности. При сварке на прямой полярности электрод подключают к отрицательному полюсу (катод, рис. 5.5-а, б), а при сварке на обратной полярности – к положительному (анод, рис. 5.5-б, справа). Последнее позволяет проводить сварку материалами с тугоплавкими покрытиями и флюсами, поскольку тепловыделение в области анода значительно больше, чем в области катода. Кроме того, сварка на обратной полярности используется для получения качественных соединений алюминия и его сплавов, на поверхности которых образуется прочная и тугоплавкая плёнка оксида Al2O3, плавящегося при температуре 2050°С и препятствующего соединению. Эта плёнка разрушается, если её бомбардировать не лёгкими электронами, летящими с катода, а обладающими намного большей энергией тяжёлыми ионами, летящими с анода.

Источниками постоянного тока являются сварочные выпрямители и генераторы. Источниками переменного тока являются сварочные трансформаторы, которые более распространены, поскольку проще в эксплуатации, значительно долговечнее и обладают более высоким КПД, чем выпрямители и генераторы постоянного тока. Однако постоянный ток более предпочтителен в технологическом отношении, так как при его применении повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку не только на прямой, но и на обратной полярности.

Рис. 5.5.Основные виды дуговой сварки:

а – неплавящимся электродом; б – плавящимся электродом; в – косвенной дугой; г – трёхфазной дугой: 1 – неплавящийся электрод; 2 – дуга прямого действия; 3 – основной материал; 4 – присадочный материал; 5 – плавящийся электрод; 6 – косвенная дуга; 7 – трёхфазная дуга

Процесс зажигания дуги в большинстве случаев включает в себя три этапа: 1) короткое замыкание электрода на заготовку; 2) отвод электрода на расстояние 3…6 мм; 3) возникновение устойчивого дугового разряда. Во время зажигания дуги происходит ионизация дугового промежутка, которая непрерывно поддерживается в процессе её дальнейшего горения.

Короткое замыкание (рис. 5.6-а) выполняется для разогрева торца электрода 1 (катода) и заготовки 2 (анода) в зоне её контакта с электродом. После отвода электрода (рис. 5.6-б) с его разогретого торца под действием электрического тока начинается термоэлектронная эмиссия электронов 3. Столкновение быстро движущихся от катода к аноду электронов с молекулами газов и паров металла приводит к их ионизации и появлению ионов 4. По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул вследствие их соударения происходит дополнительная ионизация. В результате дуговой промежуток становится электропроводным. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда (рис. 5.6-в). Температура столба дуги 5 зависит от материала электрода и состава газов в дуге и при сварке стальным электродом примерно равна 6000°С, а температуры катода и анода в зонах наибольшего разогрева 6 и 7, соответственно, 2700°С и 2900°С. При этом в области анода, как правило, выделяется значительно больше тепловой энергии, чем в области катода (но при сварке дугой переменного тока температуры анода и катода выравниваются вследствие периодической смены полярности).

Возможно зажигание дуги и без короткого замыкания и отвода электрода. Для этого в сварочную цепь на короткое время подключают осциллятор, т.е. источник высокочастотного переменного тока высокого напряжения, который создаёт высокочастотный электрический разряд через дуговой промежуток, обеспечивая его первоначальную ионизацию. Такой способ применяют для зажигания дуги при сварке неплавящимся электродом.

Рис. 5.6.Последовательность процесса зажигания дуги:

а – короткое замыкание; б – отвод электрода; в – возникновение устойчивого дугового разряда: 1 – электрод; 2 – заготовка; 3 – электроны; 4 – ионы; 5 – дуга; 6 – зона наибольшего разгорева катода; 7 – зона наибольшего разгорева анода

Виды дуговой сварки различают также по степени механизации процесса и способу защиты дуги и расплавленного материала.

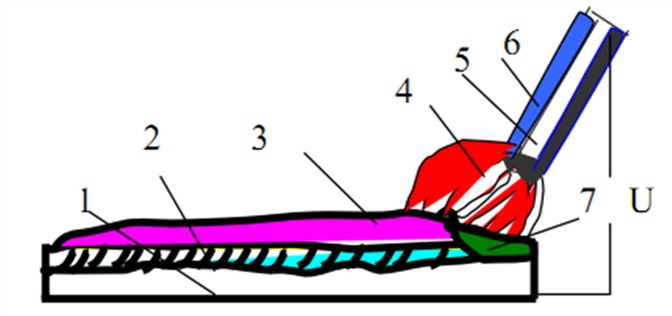

Ручную дуговую сварку выполняют плавящимися сварочными электродами, которые вручную подают в дугу и перемещают в направлении получаемого шва. Электроды представляют собой проволочные стержни с нанесёнными на их боковую поверхность покрытиями, которые предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла от воздействия воздуха и получения шва заданного состава и свойств. В состав покрытия электродов входят стабилизирующие, газо- и шлакообразующие, раскисляющие, легирующие и связующие составляющие.

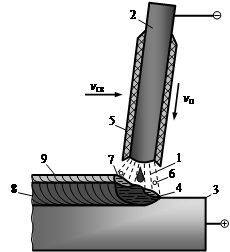

В процессе сварки металлическим покрытым электродом (рис. 5.7) дуга 1 горит между электродом 2 и основным металлом 3. Электрод плавится, и расплавленный металл каплями падает в сварочную ванну 4. Вместе с электродом плавится и его покрытие 5, образуя защитную газовую атмосферу 6 вокруг дуги и жидкую шлаковую ванну 7 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает, формируя сварной шов 8, на поверхности которого застывший шлак образует твёрдую шлаковую корку 9.

При толщине стали до 6 мм можно сваривать по зазору без разделки кромок заготовок. При бόльших толщинах для обеспечения полного провара выполняют одно- или двустороннюю разделку кромок путём их скоса под углом. Стыки толщиной более 10 мм сваривают многослойным швом, в котором толщина каждого слоя составляет около 6 мм.

.Сварка металлическим покрытым электродом: 1 – дуга; 2 – электрод; 3 – основной металл; 4 – сварочная ванна; 5 – покрытие электрода; 6 – защитная газовая атмосфера; 7 – жидкая шлаковая ванна; 8 – сварной шов; 9 – шлаковая корка; vсв – скорость сварки; vп – сорость подачи сварочного металла |

Рис. 5.8.Возможные пространственные положения сварного шва: а – нижнее; б – потолочное; в – горизонтальное на вертикальной поверхности; г – вертикальное на вертикальной поверхности Недостатками ручной сварки по сравнению с рассматриваемой далее автоматической сваркой являются низкая производительность, неоднородность качества шва по длине и необходимость высокой квалификации сварщика.

|