Контактная сварка алюминия и меди

Обновлено: 28.06.2024

Особенности сварки алюминия. Основным затруднением при сварке алюминия является его способность быстро покрываться на воздухе пленкой окиси.

Окись алюминия А1203 представляет собой кристаллическое вещество высокой твердости, вследствие чего используется как один из абразивных материалов (корунд). Окись алюминия имеет температуру плавления около 2050° С при температуре плавления алюминия 658 °С и температуре его кипения около 1800 °С.

Вследствие своей тугоплавкости пленка скиси находится в твердом состоянии тогда, когда алюминий уже расплавился, и препятствует слиянию капель металла свариваемых частей, затрудняя этим их соединение. Пленка окиси, остающаяся в шве после сварки, ухудшает его механические и электрические свойства и понижает коррозионную стойкость. Засорение шва включением окиси происходит в то время, когда металл при сварке находится в жидком состоянии. Объясняется это тем, что окись алюминия, обладая большей плотностью (4 г/см3), чем у алюминия, легко перемешивается с жидким алюминием (плотность 2,7 г/см?).

При правильном ведении процесса сварки флюсы переводят окись алюминия в легкие шлаки, которые защищают сварочную ванну от окисления и устраняют засорение шва окисью. При сварке без флюса попытки разрушить пленку окиси нагреванием приводят при малой толщине алюминия к пережогу металла, что также значительно ухудшает механические свойства соединений.

Скорость образования пленки окиси на поверхности алюминия при нахождении его на воздухе очень велика, в особенности при высоких температурах. Это следует учитывать при сварке, которая должна вестись таким образом, чтобы поверхность сварочной ванны защищалась от действия кислорода воздуха либо расплавленным флюсом, либо атмосферой нейтрального газа (при аргонодуговой сварке). При газовой сварке дополнительная защита от окисляющего действия воздуха осуществляется также газами самого сварочного пламени, состав ко - торого должен быть нормальным (без избытка кислорода).

Алюминий обладает большой теплоемкостью и высокой теплопроводностью, что обусловливает необходимость применения при сварке мощных источников теплоты. При значительной толщине свариваемых частей в ряде случаев требуется дополнительный подогрев их посторонними источниками теплоты, в особенности если сварка ведется при низкой температуре воздуха.

Способность алюминия растекаться при сварке, его хрупкость и снижение прочности при высоких температурах, приводящие к провалам металла даже от собственного веса, вынуждают вести сварку на подкладках и с уплотнением торцов швов.

Формирование швов при сварке алюминия угольным электродом и при газовой сварке отличается от того, что наблюдается при сварке стали. В случае сварки стали сварочная ванна располагается только непосредственно в зоне действия дуги или газосварочной горелки, а в близрасположенных к ванне участках шва металл находится в твердом состоянии. Во время же сварки алюминия жид - кии металл в зоне шва расположен на значительных участках. Например, при сварке угольным электродом алюминиевых шин сечением 100Х 10 мм ванна занимает не менее одйой трети шва; при сварке шин шириной 40—50 мм ванна зачастую занимает всю длину шва, заформованного с обеих сторон боковыми угольными брусками. По существу, сварочная ванна всегда представляет собой форму, образованную подкладкой под стыком свариваемых изделий и уплотнениями швов с торцов. Это облегчает сварку алюминиевых шин и делает ее более доступной операцией, чем сварка других металлов.

При сварке алюминия в среде аргона сварочная ванна имеет значительно меньшие размеры, что позволяет выполнять сварку не только в нижнем положении, но и при вертикальном, горизонтальном и верхнем (потолочном) расположении швов. Однако и в этом случае рекомендуется использовать подкладки и закреплять при сварке соединяемые шины.

У алюминия при нагревании не наблюдается медленного размягчения, поскольку интервал температур, при котором металл находится в пластическом состоянии перед расплавлением, весьма незначителен. При нагревании алюминий не меняет своего цвета. Эти обстоятельства затрудняют контроль за плавлением металла и требуют от сварщика повышенного внимания.

Особенности сварки меди. Медь в расплавленном состоянии обладает способностью в значительном количестве поглощать некоторые газы, в частности водород. При взаимодействии с кислородом, находящимся в меди в виде закиси Си20, происходит реакция восстановления меди из этой закиси с выделением паров воды (Cu20 + Н2 = Н20 - f 2Си). Находясь в толще жидкого металла, водяные пары при повышении их давления расширяют металл, образуя поры и сеть микроскопических трещин. Это явление, носящее название «водородной болезни», понижает прочность металла и далает его хрупким.

В электрической дуге, у конца угольного электрода, образуется окись углерода СО, которая взаимодействует с закисью меди, восстанавливает медь из за- киси и образует углекислоту С02, вызывающую появление пор и трещин. Этот факт при сварке угольным электродом нужно принимать во внимание и производить сварку возможно более длинной дугой (15—25 мм). Необходимая длина дуги обеспечивается выбором источника сварочного тока соответствующего напряжения (40—60 В).

Учитывая возможность возникновения пор и трещин вследствие «водородной болезни», необходимо предупреждать попадание влаги в шов, что может произойти, например, в случае применения отсыревшего флюса. По этой же причине необходимо переплавлять буру, входящую в состав флюсов, для удаления из нее кристаллизационной влаги.

Окислы, растворенные в меди в процессе ее плавления, распределяются не только в сварном шве, но и частично в зоне термического влияния. Кристаллы окислов меди, перемешиваясь в определенной пропорции с кристаллами меди, образуют эвтектический сплав (3,4% Си20 и 96,6% Си), который располагается по границам зерен меди, ослабляя общую прочность затвердевшего шва. Ухудшение качества шва становится заметным, если в меди растворено более 1% закиси меди, что имеет место, если сварку вести на воздухе без применения флюсов.

Для улучшения качества сварного шва рекомендуется следующая обработка его после сварки: 1) проковка при температуре 300— 400 °С; 2) отжиг при температуре 500—600 °С; 3) охлаждение водой немедленно после отжига.

Благодаря таким операциям структура шва получается мелкозернистой, а сплошная сетка эвтектики раздробляется на мелкие включения. В условиях электромонтажного производства такая обработка трудно выполнима, поэтому ограничиваются только охлаждением шва водой немедленно после сварки.

Раскисление меди при сварке и защита швов от дальнейшего окисления производятся при помощи флюсов, сведения о которых приведены в § 3-6. Наиболее активным раскислителем является фосфор, который входит для этой цели в состав флюсов.

Часто фосфор и другие компоненты (кремний, олово, цинк, серебро), способствующие получению прочных и плотных швов, вводятся в состав присадочной проволоки. Однако такая специальная проволока не получила распространения в электромонтажной практике.

Для предупреждения чрезмерного окисления меди необходимо производить сварку без остановок и перерывов. По этой же причине не разрешается подваривать швы для устранения дефектов. При несоблюдении этих условий закись меди образуется в количествах, исключающих получение достаточно пластичных и прочных соединений; происходит пережог металла.

При нагревании медь в значительной степени теряет прочность и приобретает большую хрупкость, максимальную при температуре 500 °С. Это следует иметь в виду при сварке и укреплять свариваемые шины, а также не допускать их сотрясения как в момент сварки, так и в период охлаждения швов.

Большая теплопроводность меди, превышающая в шесть раз теплопроводность стали, ведет к необходимости применять при сварке достаточно мощные источники теплоты, пользоваться дополнительным подогревом свариваемых кромок, а также принимать меры к уменьшению теплопотерь. К таким мерам относятся применение подкладок из малотеплопроводного материала (графитовые, керамические) и наложение теплоизоляции на поверхность свариваемых деталей вдоль швов.

При толщине свариваемых шин более 10—12 мм пользуются обычно дополнительным подогревом посторонними источниками теплоты.

Сварка алюминия и меди

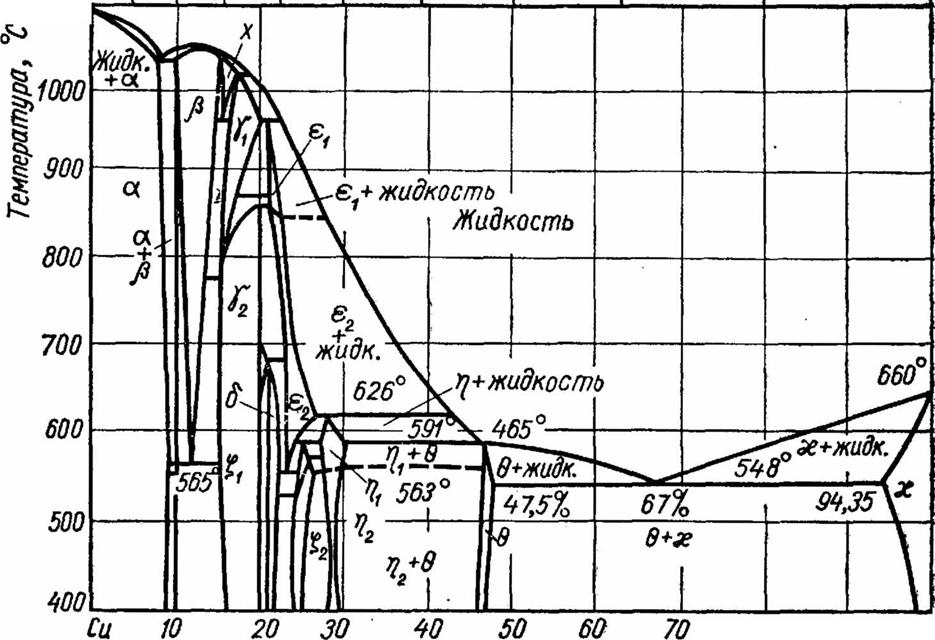

Диаграмма состояния алюминий - медь свидетельствует, что в этой системе существует ряд устойчивых при комнатной температуре химических соединений: Θ-фаза (AI2Cu), η-фаза (AICu), ε2-фаза, δ-фаза (AI2Cu3), γ2-фаза (AlCu2), γ-фаза (AI4CU9), Они характеризуются высокой твердостью и низкой пластичностью. При комнатной температуре медь обладает сравнительно малой растворимостью в алюминии, несмотря на сходство в кристаллическом строении этих металлов.

Другие страницы, по теме

В сравнении с сочетанием алюминия с другими металлами (например, никелем, железом) для взаимодействия алюминия с медью характерны большие скорости роста прослоек интерметаллидов и малая продолжительность латентного периода. Температурная зависимость последнего имеет вид

Кинетика роста промежуточных фаз описывается уравнением

у =9,1*10 5 ехр(100 / RT)τ - 3,46 * 10 2 ехр(30 / RT).

Эта зависимость хорошо согласуется с экспериментальнымиданными.

Наличие латентного периода позволяет получать высококачественное соединение непосредственно алюминия с медью, такими методами сварки давлением, которые используют относительно невысокие температуры при малой продолжительности воздействия. Отмеченные закономерности возникновения и роста интерметаллидных прослоек ведут к тому, что для каждого способа существует достаточно узкий диапазон значений технологических параметров режимов сварки и температурновременных условий эксплуатации биметаллического соединения. Работа биметалла Аl + Cu допускается при температуре, не превышающей 400 o С, во избежание интенсивного роста диффузионного слоя и резкого ухудшения механических свойств. При нагреве выше указанной температуры в соединении алюминий + Л96 по мере ее роста и увеличения продолжительности выдержки образца идет образование δ-фазы, которая диффундирует в латунь, в результате чего появляются γ2-фаза и α-твердый раствор. Насыщение δ-фазы с другой стороны алюминия ведет к образованию Θ-фазы.

В связи с тем что существуют достаточно пластичные сплавы системы Аl - Cu, содержащие до 7 % Cu, и бронзы с содержанием до, 10% Аl перспективно такое ведение процесса сварки плавлением, когда содержание меди в сварном шве не будет превышать 6 . 8 %.

Хорошей растворимостью в рассматриваемых материалах обладают серебро, цинк, кремний. Их бинарные диаграммы состояния достаточно просты. При нормальной температуре алюминий с цинком и кремнием являются двухфазными, образуя эвтектику. В системе AI - Ag установлено существование α-, β-, γ-, δ-фаз и соединения Ag3Al. Серебро хорошо растворимо как в алюминии, так и в меди. Содержание цинка в алюминии при 275 o С составляет 31,6 %, в меди - 38 % (454 o С). Растворимость кремния в алюминии 1,65 % (577 o С), в меди - 5,2 % (548 o С).

Склонность к образованию химических соединений - основной осложняющий фактор при сварке алюминия с медью. Особенности сочетания физических свойств меди и алюминия таковы, что в большинстве случаев не вызывают дополнительных осложнений. Так, разница в 1,5 раза коэффициентов термического расширения не при водит к опасности разрушения соединения, так как оба материала высокопластичны. При изменении температуры оба материала проявляют одинаковые тенденции к изменению механических свойств, при низких температурах сохраняют высокую пластичность. Коэффициент тепло- и температуропроводности меди с повышением температуры в диапазоне 0 . 600 o С несколько снижается, а для алюминия возрастает почти в 2 раза в диапазоне 150. 600 o С. При 500 o С значение коэффициента теплопроводности выравнивается, а при дальнейшем росте температуры значение этого параметра для алюминия становится выше.

Оксиды меди менее химически стойки. Упругость паров диссоциации для Cu2O при 727 o С составляет 1,8 . 10 -1 Па, для CuО при 900 o С равна 1,18 . 10 -3 Па, для АI2O3 при 727 o С 1,5 . 10 -15 Па. Толщина оксидной пленки на меди в 1,5 - 2 раза больше, чем на алюминии. На воздухе при нагреве СuО стремится перейти в Сu2O.

Сварка алюминия и меди проводится различными методами сварки давлением и плавлением.

Сварка давлением осуществляется методами холодной сварки, прокаткой, трением, ультразвуком, диффузионной, магнитно-импульсной, взрывом.

Холодная сварка алюминия и меди применяется главным образом для местного плакирования алюминиевых деталей медью (токоведущие элементы трансформаторов, шинопроводы, токоподводы к электролизерам) точечной сваркой, получения стыковых соединений проводов, шин и других элементов компактных сечений. Материал заготовок - технически чистая медь и алюминий.

Методом холодной прокатки получают биметаллические листы, полосы (карточная и рулонная прокатка). Степень обжатия при сварке прокаткой 60 . 75 %.

В связи с необходимостью создания в зоне соединения направленного течения металла эта специфика процесса налагает определенные ограничения на соотношения толщин исходных заготовок. В связи с этим получить листовой материал при толщине >4 мм и малой толщине плакирующего слоя затруднительно или невозможно. Для электротехнической промышленности получают слоистый материал с минимальной толщиной медного покрытия 0,1 . 0,8мм.

При местном плакировании медью алюминиевых деталей точечной холодной сваркой глубина вдавливания пуансона в 2 - 3 раза превышает толщину плакирующей меди. Особых ограничений на толщину алюминиевых деталей в этом случае нет. Недостаток метода наличие вмятин от инструмента на поверхности детали.

Принципиальных ограничений на размеры сечений при сварке встык, кроме возможностей самого оборудования, нет. Реально сваривают элементы с площадью сечения до 1000 мм 2 . Техника подготовки и сварки не отличается от общих технологических закономерностей холодной сварки.

При этом способе сварки образование интерметаллидов исключено, так как процесс идет без предварительного нагрева.

Более широкая номенклатура толшин и материалов заготовок для изготовления слоистых листов может быть получена горячей прокаткой. Заготовки при этом нагревают до 450°С. Для защиты металла (меди) от окисления используют двухстадийный процесс: предварительное обжатие при первом проходе на 65 . 80 % от суммарного обжатия для уменьшения контакта с воздухом рабочей поверхности медной заготовки; прокатку нагретого пакета в вакууме, вакуумированных конвертах, аргоне.

Распространен способ горячей про катки, когда нагреву подвергается только алюминиевая заготовка, а холодные плакирующие медные листы накладываются непосредственно перед операцией обжатия. Такой прием снижает степень окисления. Обжатие ведется двухстадийно: на первом проходе 40.. .45 %. Суммарное обжатие 75 %.

Горячей прокаткой получают плакированный алюминий при толщине медного слоя 1,5 . 2,5 мм. Для улучшения механических свойств (повышения предела прочности >100 МПа и угла загиба до 110. 180°) многослойные листы подвергаются термической обработке при температуре 250. 270 о С в течение 2 . 8 ч.

Положительные результаты дает использование барьерного слоя из аустенитной стали (12Х18Н10Т), позволяющего избежать охрупчивание и сохранить прочность алюмомедного листа даже после нагрева до 500 о С.

При сварке трением и ультразвуковой номенклатура свариваемых алюминиевых и медных сплавов шире. Основная особенность, присущая этим методам, состоит в том, что в силу их специфики из зоны соединения непрерывно идет эвакуация нежелательных продуктов взаимодействия материалов (интерметаллидов). При сварке трением меди со сплавом АМц на шлифах наблюдается прерывистая узкая (1,5 мкм) зона интерметаллидов.

Сварка трением налагает ограничения на конфигурацию сечения заготовок.

Для получения высококачественного соединения необходимыми условиями являются перпендикулярность поверхности торца к оси заготовки и предварительное снятие наклепа путем отжига, удаления окалины и обезжиривания трущихся поверхностей. Алюминиевую заготовку размещают в осадочной матрице, что позволяет компенсировать различия в пластических свойствах свариваемых материалов. Цикл давления - ступенчатый. Проковка дает дополнительные возможности разрушения и частичной эвакуации из плоскости стыка интерметаллидной прослойки. Для диаметров заготовок 20 . 30 мм давление при нагреве и осадке соответственно 30.. .40 и 110. 200 МПа. Суммарная осадка 14 . 20 мм. Получаемое соединение при испытаниях разрушается по алюминию.

При ультразвуковой сварке соединение выполняется внахлестку точками или непрерывным швом. В силу специфики процесса толщина заготовки, со стороны которой подводятся колебания, ограничена величиной порядка 1,2 . 1,5 мм из-за гистерезисных потерь в толще материала.

Диффузионная сварка меди с алюминием и некоторыми его сплавами дает доброкачественные соединения при максимально возможном ограничении температуры нагрева, времени сварки и при использовании барьерных подслоев и покрытий. В качестве материала таких слоев можно использовать цинк, серебро, никель.

При сварке взрывом из-за кратковременности взаимодействия материалов при высоких температурах интерметаллиды не успевают образоваться или их количество незначительно. Сварные швы обладают высокими механическими свойствами. Прочность соединения при этом выше прочности основного материала в результате наклепа и большей протяженности поверхности сцепления из-за ее волнистости. Процесс позволяет получать нахлесточные соединенная в различных вариантах по практически любой площади. Ограничения налагаются на максимальную толщину метаемой заготовки из-за опасности ее разрушения при образовании второго перегиба в процессе деформирования под воздействием продуктов разложения взрывчатых веществ (ВВ). Ограничения на минимальную толщину заготовки связано с появлением нестабильности процесса детонации при чрезмерном уменьшении толщины слоя ВВ.

Магнитно-импульсная сварка алюминия и меди имеет схожую со сваркой взрывом при роду образования соединения, что позволяет получать доброкачественные соединения с минимальным количеством интерметаллидной фазы. Наиболее просто свариваются телескопические соединенная. Толщина и диметр заготовок ограничены возможностями оборудования (главным образом емкостью конденсаторных батарей, долговечностью индуктора). Реально сваривают трубные заготовки диаметром до 40 мм при толщине стенки порядка 1,0 . 0,2 мм.

Сварка плавлением может осуществляться только в том случае, когда обеспечивается в основном плавление алюминия. Это может позволить получать в шве металл с ограниченным (6 . 8 %) содержанием меди, что обеспечивает оптимальное сочетание свойств соединений. Основные пути решения задачи: применение рюмкообразной разделки кромок, снижение опасности перегрева металла в корне шва, легирование металла шва рением, цинком, использованиебарьерных подслоев.

Нанесение на медную кромку электролитическим путем слоя цинка толщиной порядка 60 мкм при аргонодуговой сварке позволяет снизить содержание меди в шве до 1% и в 3 - 5 раз уменьшить протяженность интермегаллидной прослойки со стороны меди (до 10 . 15 мкм). Кромка медной заготовки при этом разделывается под углом 60°. Введение цинка через присадку при аргонодуговой сварке под флюсом при водит к тому, что содержание меди ≤12 %, а количество цинка в шве может достигать 30%. Соединения, получаемые в таких случаях, разрушаются при испытании по алюминию вдали от шва.

Электролитическое нанесение на медную кромку слоя олова или цинка при сварке металла малой толщины (3 . 8 мм) позволяет получать хорошие соединения, так как слой покрытия, выполняющий роль барьера, кроме того создает перед движущейся волной жидкого металла прослойку, облегчающую смачивание поверхности расплавом алюминия.

Есть опыт создания более сложных покрытий: нанесение электролитическим путем на медную заготовку слоя никеля толщиной порядка 50 мкм и затем алитирование в расплаве алюминия (Т = 810 . 820 о С, время 10 . 20 с). Возможно покрытие поверхности меди оловом или свинцово-оловянистым припоем методом лужения.

Легирование шва кремнием при аргонодуговой сварке проводят через присадочный металл (проволока типа АК5).

Применение более жестких режимов сварки, чем необходимо для сварки алюминия, способствует получению удовлетворительного качества соединения. С уменьшением скорости сварки увеличивается переход меди в шов, растет время пребывания зоны контакта материалов при температуре интенсивного роста интерметаллидов. Рекомендуется выбирать погонную энергию из соотношения: q / V = (18,8 . 20,9)δ, где δ - толщина свариваемого материала.

Смещение электрода в сторону более теплопроводной меди должно составлять (0,5 - 0,6) δ.

СВАРКА АЛЮМИНИЯ С МЕДЬЮ

Алюминий все чаще применяется взамен меди при изготовлении токоведущих шин и проводов. Алюминиевые проводники тока дешевле медных, имеют меньший удельный вес. При одинаковом погонном весе проводов электропроводность алюминия в два раза выше, чем меди. Соединению алюминия с алюминием и другими металлами препятствует образование плотной окисной пленки на его поверхности. Она обладает высоким электрическим сопротивлением, вследствие чего разъемные соединения алюминия с медью ненадежны в работе. Для повышения надежности таких соединений необходимо приваривать к алюминиевым проводникам медные выводы. Такие сварные соединения обеспечивают более высокие электрические свойства контактов, чем соединения на болтах.

Неразъемные соединения алюминия с медью могут быть получены сваркой давлением, плавлением и при совместном их действии. В настоящее время применяется преимущественно сварка давлением. Величина необходимого для образования прочных соединений давления зависит от способов сварки. При холодной стыковой сварке оно составляет (150 - г - 200) • 1(Г7 Н/м2.

На процессе холодной сварки основано получение биметаллических листов алюминий —> медь (плакирование). Плакирование в холодном состоянии связано с единовременным обжатием до 75%. С целью уменьшения мощности прокатного оборудования предложена технология изготовления биметаллических листов алюминий — медь, сочетающая холодную и горячую прокатку.

При необходимости соединения алюминиевых круглых образцов сплошного и трубчатого сечения с медными возможно

применение сварки трением [91, а также контактной стыковой сварки оплавлением и сопротивлением [32]. В монтажных условиях сварка давлением затруднена. В отдельных случаях в связи с конструктивными особенностями деталей применение сварки давлением исключено. В этих случаях целесообразно применять сварку плавлением; имеются сведения об использовании для этой цели дуговой сварки. В работе [33] Ьписана аргонодуговая сварка алюминия с медью с предварительным нанесением на медь оловянного покрытия или серебряного припоя. Для получения неразъемных соединений алюминия с медью применяют также сварку заливкой и термитную сварку.

k Обзор различных видов сварки алюминия с медью приведен в работе 132]. Наибольшее практическое применение получила сварка плавлением алюминия с медью.

Дуговая сварка плавлением алюминия с медью связана с определенными трудностями, обусловленными свойствами соединяемых металлов: высокой прочностью их окисной пленки, большой разницей температур плавления, ограниченной взаимной растворимостью металлов и т. д.

Оценивая свариваемость как совокупность свойств алюминия и меди, определяющих возможность протекания физико-химических процессов, которые приводят к получению прочного неразъемного соединения, необходимо прежде всего обратить внимание на различие их температур плавления. Когда нагрев алюминия достигает температуры плавления, медь находится еще в твердом состоянии. Интенсивное окисление алюминия и меди в процессе дуговой сварки требует применения специальных мер по предупреждению образования окислов и, главное, по удалению их из зоны шва. Многочисленные опыты показали, что даже при сварке в среде аргона разрушение окисной пленки, образующейся на поверхности свариваемых металлов, и смачивание меди алюминием происходят одновременно с оплавлением медной кромки. В результате шов формируется из чрезмерно перегретого алюминия, содержащего значительный процент меди,

Механические свойства алюминия при добавке меди, а также меди при добавке алюминия резко изменяются. Диаграмма состояния сплава алюминий — медь (рис. 54) показывает, что алюминий и медь обладают неограниченной взаимной растворимостью в жидком состоянии и ограниченной — в твердом. При 400° С растворимость алюминия

О 10 20 30 40 50 60 70 80 90 100

Рис. 54. Диаграмма состояния сплава алюминий—медь.

в меди составляет 9,4%, меди в алюминии— 1,5%, при 548° С растворимость алюминия в меди—5,65%. Ниже 500° С в системе медь — алюминий, помимо областей твердых растворов алюминия в меди (a-фаза) и меди в алюминии (х-фаза), имеются фазы твердых растворов на основе химических соединений А1Си2 (Ya-фаза, 15,8—20% Al), Al2Cu3 (б-фаза, 21—22% Al), AlCu (г]2- фаза, 28,2—29% Al), Al2Cu (9-фаза, 46—46,7% Al), Al3Cu (£-фаза, 24,6—25,3% Al).

При содержании меди в алюминии около 67% образуется легкоплавкая эвтектика (Тпл — 548° С), состоящая из х - и 0 - фаз (такую эвтектику часто называют Al — А12Си).

Оптимальным сочетанием свойств обладают алюминиевые сплавы, содержащие до 12—13% меди. Поэтому технология сварки плавлением алюминия с медью должна выбираться с таким расчетом, чтобы содержание меди в металле шва не превышало этого процента. Шов должен формироваться преимущественно из алюминия или являться сплавом на основе алюминия. Применение присадки на медной основе вызывает перегрев алюминия и увеличивает содержание меди в сварном шве (до 40—60%). В результате нормального формирования шва не получается, он, как правило, отличается повышенной хрупкостью. При сварке присадочной проволокой на основе алюминия достигается более высокое качество соединения.

Схема образования сваркой плавлением прочного медноалюминиевого соединения предполагает весьма непродолжительный контакт жидкого алюминия с твердой медью.

- В результате анализа физико-химических процессов, протекающих при образовании медно-алюминиевых соединений сваркой плавлением, выработаны три направления повышения прочности сварных соединений:

1) дополнительное механическое упрочнение медно-алюминиевого сварного соединения, содержащего значительный процент меди; 2) ограничение или исключение перехода меди в свариваемое медно-алюминиевое соединение; 3) введение в шов при его формировании легирующих присадок и модификаторов с целью активного воздействия на процесс кристаллизации соединения.

Медно-алюминиевое соединение с достаточно большим процентом меди, несмотря на хрупкость, отличается высокой электропроводностью. Как отмечалось выше, разрушение такого соединения чаще всего наступает при кристаллизации сварного шва под действием усадочных напряжений,

а также от механических воздействий (изгиба, вибрации, растяжения и др.) при его эксплуатации.

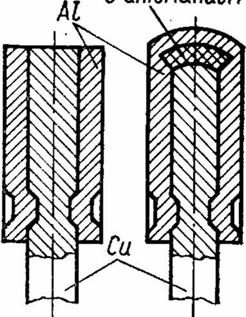

Рис. 55. Медно-алюминиевые узлы, выполненные сваркой плавлением (с механическим упрочнением):

а — соединение, подготовленное к сварке; б — соединение после

Одним из возможных вариантов механического упрочнения сварных соединений является заключение хрупкого сплава в монолитную оболочку, способную воспринимать напряжения и не передавать их на сварной шов. Такая оболочка должна быть достаточно вязкой, прочной и выполненной из материалов на основе пластмасс, эпоксидных смол или алюминия. Экспериментально установлено, что наиболее приемлемым является механическое упрочнение сварного соединения алюминием. Необходимым условием обеспечения надежности таких соединений алюминиевых тоководов с медными является цельность и замкнутость алюминиевого контура, охватывающего медный элемент в плоскости формирования сварного шва.

Дополнительное механическое скрепление (опрессовка, клепка и др.) соединяемых проводников с обоймой полностью разгружает сварное соединение. Сварной шов формируется либо за счет оплавления обоймы и соединяемых проводников, либо путем дополнительной присадки алюминия. С помощью обойм можно соединять разнородные проводники в пучок, а также окон - цовывать медные проводники с целью подготовки их к сварке встык или внахлест с алюминиевыми тоководами (рис. 55). Соединение проводников может осуществляться сваркой, контактным нагревом или аргонодуговой сваркой. С применением флюса (водный раствор КС1 — 50%,NaCl — 30%, криолита — 20%) процесс сварки протекает более интенсивно.

Данный вариант сварки плавлением наиболее эффективен при соединении разнородных проводов, шнуров и

кабелей. Перед сваркой в месте вхождения проводников во втулку производится опрессовка. При аргонодуговой сварке вслед за опрессовкой торцов соединяемых проводов производится наплавка алюминия. Наплавленный алюминий хорошо сплавляется с медью и торцом втулки. Металл соединения отличается вязкостью, свободно обрабатывается напильником.

Применение флюсов способствует наиболее полному удалению окисной пленки [10, 34]. Хорошие результаты были получены при сварке плавлением меди с алюминием с использованием активных флюсов ВАМИ, Ф-54А и др. Защиту поверхности меди от окисления в месте укладки шва можно осуществить предварительным нанесением тонкого слоя такого металла, который бы имел температуру плавления, близкую к температуре плавления алюминия, хорошо смачивал медь, обладал положительной растворимостью как в меди, так и в алюминии. При экспериментальной проверке металлы наносились на кромки медных проводов гальваническим путем. Из всех видов покрытий (олово, цинк, никель, серебро, кадмий, а также комбинированные покрытия никель + олово, никель + цинк и др.) цинковое покрытие (50—60 мк) дало наилучшие результаты.

Были проведены опыты по непосредственной сварке алюминия с медью для толщины металла 6 мм аргоно-дуговым способом неплавящимся электродом. Режим сварки: сварочный ток 150 А, напряжение 15 В, скорость сварки 6 м/час. Скос кромок медного листа производили под углами 45 и 75°. Присадочная проволока диаметром 2 мм — алюминий АДО. Несмотря на то, что при сварке в основном плавилась алюминиевая кромка, а медь в меньшей степени подвергалась воздействию дуги, удовлетворительные по прочности и пластичности швы получены не были. Содержание меди достигало 30%.

При толщине металла 10 мм сварку алюминия с медью производили автоматом по слою флюса АН — А1. Режим

сварки: сварочный ток 400—420 А, напряжение 38—39 В, скорость сварки 21 м/ч, скорость подачи электрода 332 м/ч. Присадочная проволока диаметром 2,5 мм — алюминий АДО.

СВАРКА ШИН ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ

Сварка меди с алюминием. Применение цельнометаллических сварных соединений меди с алюминием, как уже отмечалось, весьма целесообразно вследствие известных недостатков болтовых или сжимных соединений.

Однако обычные соединения встык или внахлестку медных шин с алюминиевыми, выполняемые ручной электрической или газо - еой сваркой, несмотря на свои удовлетворительные электрические характеристики, не могут применяться, так как обладают большой хрупкостью. Механические свойства сварных швов при этом определяются свойствами медно-алюминиевых сплавов, весьма хрупких при содержании алюминия или меди больше 12%. Дозировка алюминия и меди в сварном шве, необходимая для получения пластичного шва, при ручной сварке невозможна. Поэтому и попытки применить непосредственную приварку встык или внахлестку медных шин к алюминиевым обычно не приводили к цели.

Рис. 11-1. Микроструктура контактной стыковой сварки меди с алюминием: а — нормальный режим; б — неправильный режим; в — структура капли, выдав* ленной из стыка при сварке в нормальном режиме

У «= алюминий; 2 ^ зона диффузии меди в алюминий; 3 — прослойка хрупкого состава;

Достаточно прочные и пластичные сварные соединения меди с алюминием можно получить только при помощи стыковой контактной электросварки, методом оплавления или холодной сваркой.

Стыковая сварка оплавлением. На стыковых машинах с ручным приводом нельзя достигнуть точного повторения установленных режимов оплавления и осадки, что ведет к большому браку. Например, при сварке медных шин с алюминиевыми сечением 50 X X 50 мм число достаточно пластичных швов (угол загиба не менее 90°) составляет всего 20—30%. Автоматизацией же сварочного процесса обеспечивается соблюдение необходимых условий сварки и получение во всех случаях качественных соединений. Одним из основных условий для этого является быстрота передачи осадочного давления после оплавления и выключение тока в момент начала осадки. Важно также осуществить непрерывное оплавление при определенном графике изменения скоростей подвижной плиты машины. При этом удается достигнуть резко концентрированного тепловыделения на торцах свариваемых шин, необходимого для их оплавления. При создании быстрой (ударной) осадки из зоны шва выдавливается значительная часть образующегося хрупкого сплава и происходит в весьма тонких слоях взаимная диффузия алюминия и меди (рис. 11-1, а), чем обусловливается получение пластичных швов.

Наоборот, при сварке, выполненной с несоблюдением требуемого режима (например, слабая осадка, несвоевременное выключение тока и т. п.), швы получаются хрупкими, ломающимися от легкого удара. Такая сварка характеризуется наличием между медью и алюминием, кроме зон взаимной диффузии, достаточно широкой зоны (рис. 11-1, б) невыдавленного хрупкого сплава с содержанием меди около 33%.

Характерно, что капли металла, выдавленного из зоны шва при нормальной сварке, имеют ту же микроструктуру (рис. 11-1, в), что и зона хрупкого сплава, получающегося при отклонении от заданных режимов. Это еще раз подтверждает, что удаление хрупкого сплава из зоны шва является основным условием получения качественной сварки.

Следует отметить, что непосредственные соединения медных шин с алюминиевыми крайне редки. Поэтому практически стыковая сварка используется только при изготовлении переходных медно-алюминиевых пластин для присоединения алюминиевых шии к медным выводам электрооборудования. В связи с этим в дальнейшем мы будем рассматривать только изготовление пластин, понимая под этим сварку коротких участков шин соответствующего сечения.

При правильно определенных режимах автоматическая стыковая сварка меди с алюминием дает соединения, удовлетворяющие требованиям, предъявляемым к шинным контактам. Такие соединения механически достаточно прочны, пластичны и устойчивы к динамическим и термическим действиям токов короткого замыкания. Соединения выдерживают загиб на угол 180° без каких - либо нарушений целости швов. При обратном разгибании образцов на 180° разрушение происходит не по шву, а по соседнему с ним слою алюминия. Разрушение образцов при испытании на растяжение также происходит не по сварному шву, а в зоне отжига алюминиевой части пластины. Таким образом, прочность образцов определяется прочностью алюминиевой части и составляет 95% от прочности участков основного металла, не подвергавшихся нагреванию.

Зона отжига при сварке мала вследствие весьма концентрированного тепловыделения, малой продолжительности нагревания и охлаждающего действия зажимных контактных колодок. Так, уже на расстоянии 5 мм от шва твердость алюминиевой и медной частей пластин имеет такое же значение, что и участков, удаленных от сварки.

Существенное значение для обеспечения надежной эксплуатации имеет вибрационная прочность швов медь—алюминий у пластин, так как эти пластины присоединяются в ряде случаев к аппаратам (например, к масляным выключателям), испытывающим значительные вибрации при отключении и включении. Соответствующие испытания знакопеременной изгибающей нагрузкой медно-алюминиевых пластин (при 20-10е перемен нагрузки) показывают следующие пределы выносливости в мегапаскалях (кгс/мм2):

Медио-алюминиевые пластины 45 (4,5)

Целые алюминиевые шины. . 45 (4,5)

Целые медные шины. 67 (6,7)

При испытании все образцы обычно разрушаются по алюминию вне зоны сварного шва. Таким образом, соединения меди с алюминием, выполненные контактно-стыковой сваркой, имеют вибрационную прочность, одинаковую с алюминиевыми шинами.

Высокая надежность стыковой контактной сварки меди с алюминием подтверждена многолетней практикой эксплуатации на многочисленных объектах электроснабжения, промышленных установках и в энергосистемах, во время которой не отмечалось выхода из строя медно-алюминиевых пластин.

Отклонение от установленного режима сварки ведет к значительному снижению пластичности швов.

Наиболее важными факторами, определяющими режим сварки, являются: характер перемещения подвижной плиты в процессе оплавления, скорость и давление при осадке, сила сварочного тока (ступень трансформатора), момент отключения тока, установочная длина — вылет свариваемых пластин из контактных колодок.

В качестве примера приведем некоторые данные, характеризующие режим сварки медных пластин с алюминиевыми сечением 100 X 10 мм на машине типа МСМ-150, дооборудованной специальным пневматическим приводом для осадки.-Перемещение подвижной плиты в период оплавления происходит с нарастающей по определенному закону скоростью, составляющей 8 мм/с в начале оплавления и достигающей 35 мм/с перед осадкой. Весь процесс оплавления продолжается 4,2 с. Скорость движения подвижной плиты при осадке 160 мм/с. Осадочное давление 3700—4000 даН и нарастает в сотые доли секунды. Сила тока в сварочной цепи при оплавлении составляет около 20 кА, достигая 50 кА перед осадкой.

Весьма важным условием является включение тока в конце процесса оплавления, что соответствует и моменту начала осадки. Запаздывание и, особенно, упреждение выключения тока по отношению к моменту начала осадки хотя бы на несколько периодов переменного тока ведут к резкому снижению пластичности швов. Это видно из графика на рис. 11-2, полученного экспериментальным путем.

Длина частей свариваемых пластин, выступающих из зажимов машины, — установочная длина — должна выдерживаться с точностью 1,5—2 мм. Большее отклонение от заданной длины ведет к снижению пластичности шва.

При сварке по методу непрерывного оплавления происходит укорочение как алюминиевой, так и медной шины (пластины) за счет самого процесса оплавления и осадки (так называемый угар). Величины укорочения приведены в табл. 11-1 и должны учитываться при заготовке пластин.

Медные и алюминиевые пластины нарезают на прессах или на механических ножницах и с целью повышения мягкости (пластич-

Таблица 11-1 Величины укорочения пластин при стыковой сварке меди с алюминием на машине МСМ-150

Сварка меди с алюминием. Как сваривают медные и алюминиевые изделия?

Сварка плавлением при соединении таких металлов крайне затруднительна. Это связано с тем, что состав расплавленного металла почти невозможно контролировать. А свойства шва находятся в зависимости от содержания в его составе меди.

Если количество меди выше 12%, то предел прочности на растяжение больше не увеличивается. При этом стойкость к коррозии и вязкость металла сильно понижается. Такие соединения становятся довольно хрупкими и склонными к образованию дефектов.

Использование угольных электродов практически никак не влияет и не повышает качество сварки. Эти металлы можно соединить с помощью плавления, но только в том случае, если плавиться в основном будет алюминиевая деталь. Где есть возможность, применяется преимущественно «замковое» соединение. О нем читайте ниже.

Трудности при сварке плавлением алюминиевых и медных изделий

Сварку меди с алюминием довольно затруднительно производить при помощи сварки плавлением. Происходит это из-за того, что состав расплавленного металла регулировать практически невозможно, а механические свойства сварного соединения сильно зависят от содержания в нём меди, это хорошо видно из диаграммы (см. рисунок слева).

Если в медно-алюминиевом сплаве содержание меди превышает 12%, то предел прочности при растяжении перестаёт увеличиваться, а вязкость сплава и его коррозионная стойкость резко падают. Поэтому, при содержании меди в металле сварного шва более чем 12%, соединение становится очень хрупким и склонным к образованию трещин после сварки.

Практические исследования по свариванию алюминия и меди при помощи угольного электрода, не дали положительных результатов. Соединять медь и алюминий при помощи сварки плавлением возможно в том случае, если плавится, будет, преимущественно, алюминий. Часто применяется, так называемое, «замковое» соединение, где это возможно.

«Замковое» соединение алюминия и меди

Сущность «замкового» соединения (см. рисунок слева) состоит в следующем. На лист из алюминия, поз.1 накладывают медную накладку поз.2 и обваривают её по всему периметру сварным швом, вровень с накладкой. Далее выполняют наплавку поз.3, которая соединяет сварные швы, наплавленные по периметру медной накладки. Таким образом поучается что-то вроде замка из алюминиевого сплава. Процесс сварки необходимо производить с формирующими графитовыми планками.

Режимы сварки алюминия и меди

Режимы сварки алюминия с медью очень схожи с режимами сварки алюминия. Характер сварочного тока — постоянный, прямой полярности. В качестве присадочного материала используются прутки из литого алюминия диаметром 12-20мм для толщины алюминия 29-30мм и меди 10мм. Сила сварочного тока 500-550А. Напряжение электрической дуги 50-60В, а её длина 20-25мм. Для сварки выбираются графитовые электроды диаметром 15-20мм.

Оборудование

Применяемое оборудование для сварки цветных металлов зависит от их вида и метода сварки.

К сварочным принадлежностям и инструментам относятся:

- стол сварочный или устройство для сборки и закрепления элементов;

- источник тока;

- сварочный прибор;

- дополнительные элементы и устройства (в зависимости от типа сварки);

- кабель;

- вещи сварщика (костюм, маска);

- различные инструменты;

- средства пожаротушения.

Контактная сварка алюминия и меди

Контактная сварка стыков алюминий — медь успешно применяется в электропромышленности для сварки алюминиевых шин с медными наконечниками, и алюминиевых проводом с медными наконечниками. В кабельной промышленности широко применяется конденсаторная сварка алюминиевых и медных проводов по режимам, указанным в таблице ниже:

| Напражение конденсаторов, В | Расстояние между деталями, мм | Усилие осадки, Н | ||

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Технология процессов

Методы сварки цветных металлов выбираются в соответствии с их физико-химическими свойствами. При выборе способа учитывают наличие:

Также учитывается экономическая и техническая целесообразность метода и квалификация технологов и сварщиков.

Таблица свариваемых цветных металлов и применяемых типов сварки.

| Наименование металла | Дуговая | Аргонодуговая | Электрошлаковая | Электронно-лучевая в вакууме | Газовая |

| Алюминий | + | + | + | + | |

| Магний | + | + | |||

| Медь | + | + | + | ||

| Никель | + | + | + | ||

| Титан | + | + | |||

| Тантал | + | + | |||

| Цирконий | + | + | |||

| Гафний | + | + | |||

| Молибден | + | + | |||

| Вольфрам | + | + | |||

| Ниобий | + | + | |||

| Цинк | + | + | |||

| Серебро | + | + | |||

| Ванадий | + | ||||

| Свинец | + | + | + |

Инверторные аппараты

Самый надёжный вид соединения электрических проводов – это сварка с использованием постоянного и переменного тока, напряжением от 12 до 36 В. Для осуществления сварки электрики всё чаще применяют инверторные сварочные аппараты. Они экономные, лёгкие, удобные при переноске и в работе. Для сваривания проводов можно использовать графитовые или простые угольные стержни от батарейки. На аппарате можно установить режим тока, с учётом диаметра и количества свариваемых проводов

Как выбрать аппарат

Предпочтение отдаётся сварочному инвертору. Главными его достоинствами являются: широкий диапазон, возможность мягкого регулирования тока, стабильность в работе, небольшие размеры и вес.

Для сварки проводов можно выбрать универсальный инверторный аппарат. Аппарат этот самый современный. Таким аппаратом можно выполнять всевозможную сварку, и не только проводов. При выборе аппарата надо смотреть на источник питания, его мощность. Для работ дома подойдёт аппарат, мощность которого 4 – 5 кВт., с силой тока до 160 А. Желательно, чтобы имелся «горячий старт». Он нужен для защиты от залипания при сварке и к перепадам напряжения. Такой аппарат пригодится и для сварки проводов, и для выполнения других сварочных работ в быту. Ещё одно его достоинство – он прост в работе, не требует больших навыков. К недостаткам можно отнести его высокую цену.

На практике, электрики для сварки проводов применяют компактные, переносные, удобные при работе аппараты постоянного тока. Сварочные трансформаторы компактные и недорогие. Можно использовать трансформаторы мощностью 500 Вт и больше, и 25 В напряжения вторичной обмотки.

Сварочный аппарат для проводов своими руками

Хотите сделать аппарат для сварки проводов? Не знаете как? Делается это так. Приобретается сильный магнит и медный провод, изолированный стеклотканью или хлопком. Нужен он для сердечника трансформатора. Желательно, чтобы площадь его сечения была не больше 50 квадратных сантиметров. При желании, обмотку проволоки, также, можно сделать самому. Берётся нужный материал, наматывается на проволоку, покрывается электротехническим лаком и, первичная обмотка готовая. Сердечник делается П-образной формы для удобного наматывания проволоки. Он должен иметь стержневую конструкцию. Каркас катушки можно изготовить из текстолита или картона. Сверху, на первичную обмотку, наматывается вторичная обмотка. После нанесения обмотки на одну сторону катушки, она таким же образом, наносится на вторую половину. Если между слоями обмотки поместить картон или стеклоткань, то улучшится качество изоляции. Аппарат для сварки медных проводов подключается к сети для замера напряжения на вторичной обмотке. Оно должно быть около 60 В. Если оно намного больше или меньше, то путём уменьшения или увеличения обмотки, можно установить нужную величину напряжения. К первичной обмотке присоединяется кабель. Он должен быть двухжильный. Вместо него, можно применить провод внутренней прокладки. К выводам вторичной обмотке присоединяется ПРГ-провод. Первичная обмотка служит для получения по кабелю тока от электросети в 220 Вт. Вторичная обмотка используется, непосредственно, для сварки.

Все, кто в процессе электромонтажных работ хоть раз сталкивался с необходимостью соединения проводов, знают, насколько ответственным должен быть подход к этому делу. Главная задача — минимизировать переходное электрическое сопротивление, которое возникает между контактирующими проводниками.

Как известно из курса физики, чем слабее контакт, тем сильнее нагреваются проводники из-за повышения сопротивления. Следовательно, нужно добиться максимально прочного, практически монолитного, соединения электрических проводов. Это является обязательным условием для надежной и безопасной работы электроустановок.

Полезные советы

В домашних условиях нельзя проводить работу по омеднению алюминия. Контакт с кислотами и сопутствующая химическая реакция требует специально оборудованной мастерской с вентиляционным оборудованием или свободным притоком свежего воздуха. Важно понимать, что разные по своим свойствам материалы при правильной подготовке можно паять и без создания контактных площадок. Метод гальванизации скорее актуален для промышленного производства.

При работе с трубами, которые затем будут эксплуатироваться под давлением, важно тщательно рассчитывать требуемую прочность соединения. Именно исходя из этого подбираются припои и флюсы. При использовании горелки вместо паяльника нужно исключить возможное воспламенение посторонних предметов. Все работы выполняются в мастерской.

В следующем видео рассказывается о том, как спаять медь с алюминием.

Соединение сплавов из титана

Химическая активность материала к газам при высокой температуре является основной проблемой сварки титана. Поэтому при работе требуется защита от атмосферного взаимодействия всех участков материала, нагретого выше 500° С.

- Дуговая в среде инертных газов неплавящимся и плавящимся электродом. С постоянным током прямой полярности. Газ – аргон или гелий.

- Сварка плавящимся электродом проводится за два прохода с постоянным током обратной полярности.

- Способ под флюсом производится на оборудовании с постоянным током, полярность – обратная.

- Электрошлаковая с использованием бескислородных флюсов применяется для соединения титана толщиной более 40 мм.

Способы

Для того чтобы пайка алюминия с медью прошла успешно, сначала нужно разобраться в том, какие именно соединения нужно создавать. Например, провода в холодильнике, где применяют такие жилы, опытные мастера скрепляют только припоем, рекомендованным производителями техники. На производстве и в быту также может потребоваться соединение трубчатых элементов именно в неразрывном, герметичном виде. Под это определение подходит только пайка

Можно выделить ряд актуальных способов ее выполнения.

- С применением стальной муфты. В этом случае между стыками алюминиевой и медной деталей устанавливается вставка из черного металла. Пайка осуществляется с каждой стороны отдельно, что позволяет сделать соединение более прочным, исключает возникновение проблем из-за разницы температур плавления. Со сталью и медь, и алюминий хорошо взаимодействуют.

- С применением специализированных припоев. Наиболее ярким примером является материал, выпускаемый брендом Castolin, к которому компания предлагает дополнительно целую линейку флюсов с нужными характеристиками. Стоят такие расходные материалы заметно дороже, встречаются редко. Именно их обычно используют в мастерских по ремонту сложной бытовой техники.

- Поверхностный способ. Он заключается в использовании особого соединения, при котором медная часть вставляется в алюминиевый раструб. По краю широкой части наносится припой, закрывающий зазор. Используются легкоплавкие составы, при работе мастеру нужно захватить как можно большую часть поверхности медной детали. Этот способ применим при работе с трубчатыми элементами.

- Скрутками. Этот метод позволяет использовать общий оловянно-свинцовый припой, но с использованием специальных флюсов для каждого металла. Таким образом исключается возможность окисления, устраняется потеря алюминиевой жилой ее прочности и первоначальных рабочих характеристик. Эта технология пайки проводов считается допустимой, но не рекомендована для применения под высокими сетевыми нагрузками.

- С меднением алюминия. В этом случае на поверхности металла создаются контактные площадки, позволяющие образовать надежное соединение с мало совместимой с ним медью. Кислотный состав не применяется.

Это основные способы, которые используют, чтобы получить соединение медных и алюминиевых элементов путем пайки.

Недостатки

Трудности пайки

Основная трудность пайки заключается в том, что металлические изделия из этих материалов не могут нормально соединиться, так как даже при схватывании припоя шов может треснуть даже при относительно небольшом механическом воздействии. Положение усложняется оксидной пленкой алюминия, которая обволакивает материал припоя, мешая нормальному соединению, а также не плавится от температурного воздействия. С этим может помочь в борьбе хорошая очистка и обработка растворителем с последующим нанесением специализированного флюса.

Читайте также: