Контактная сварка технические характеристики

Обновлено: 05.10.2024

На выбор режима сварки влияют такие факторы, как тип используемого сварочного оборудования, свойства материалов, из которых изготовлен объект, и его форма. При этом неправильный выбор может привести к деформации металла, нарушению конструкции всего изделия и ухудшению качества.

Основные физические параметры для контактной сварки

Главные параметры режимов контактной сварки – сила тока, длительность протекания и усилие, с которым сжимаются соединяемые детали:

- Сила сварочного тока. Измерения этого параметра проводятся в Амперах или кило-Амперах, замеры производятся с помощью специальных приборов.

- Усилие сжатия для свариваемых деталей. Измеряется в декаНьютонах. Замеры также производятся с помощью специального оборудования.

- Длительность протекания сварочного тока. Измеряется секундами, засекается таймером.

- В редких случаях с целью уплотнения ядра сварки может быть применено также ковочное усилие.

Режимы контактной сварки, их краткие характеристики и влияние на свариваемость металлов

Режимы контактной сварки имеют два основных вида, главное отличие которых в длительности воздействия проводимого в металле тока на соединяемые сваркой детали:

- Мягкие режимы. Отличаются большой длительностью воздействия электрического тока. При таком режиме форма свариваемой зоны будет зависеть от электрода и свойств материала, из которого изготовлены свариваемые детали. В результате образующиеся неровности будут свариваться в ту деталь, толщина которой больше. Такое возможно при сварке элементов с различной толщиной. Также стоит обратить внимание на то, что при мягком режиме зона воздействия высоких температур будет намного больше, чем при жестких.

- Жесткие режимы. Отличаются малым временем воздействия на свариваемые поверхности электрическим током. Часто такой режим можно встретить при сварке металлов большой толщины, но в то же время обладающих малой теплопроводностью. При таком режиме ядро сварки в отличие от мягкого режима будет находиться симметрично относительно обоих свариваемых поверхностей. При этом такой режим позволяет получить большую зону проплавления.

При выборе режима также стоит учитывать свариваемость материалов. Это свойство металла, определяющееся несколькими параметрами. И чем больше параметров подходит под сварку, тем выше показатель свариваемости у выбранного материала.

Хорошая свариваемость металлов позволяет оптимально подобрать подходящий режим сразу по нескольким параметрам, что снижает вероятность погрешностей и дефектов при выполнении работ. Низкая свариваемость требует большего опыта в работе, так как параметров для необходимых настроек меньше.

Качество сварных соединений

Качество полученных в результате сварки соединений, выполненных при различных режимах работ, оценивают по следующим параметрам:

- в месте соединения свариваемых материалов не должно быть значительного разупрочнения;

- не допускается наличие хрупких соединений непосредственно в зоне сварки, так как они впоследствии могут привести к разрушению всей конструкции. Особенно тщательно стоит проверять переходную зону шва, которая подвергается непосредственному воздействию;

- зона соединения должна быть однородной и плотной по всей площади стыка деталей, литая и переходная зоны не должны иметь видимых нарушений во избежание разрушения материала и всей конструкции;

- соединение должно быть достаточно прочным для заявленных на конструкцию параметров оказываемого внутреннего и внешнего давления в процессе эксплуатации;

- сварочные работы не должны снизить коррозионную стойкость металлоизделия. Если это требование будет нарушено, то ржавчина может разрушить конструкцию и привести к деформации и аварийной ситуации, что недопустимо;

- деформация деталей допускается в пределах нормы и не должна влиять на конструктивные особенности детали. Особенно это касается деталей сложной формы.

Соблюдение всех необходимых условий зависит не только от имеющегося оборудования, его возможностей, свариваемого материала, но и от опыта сварщика. Выбор металла с хорошими показателями свариваемости позволит в итоге получить наиболее качественный результат соединения, так как подбор режима будет осуществляться сразу по нескольким параметрам.

Для контроля за качеством соединения деталей используются методы разрушающего и неразрушающего контроля. К первому виду относятся: контроль аммиаком, керосином, воздушным или гидравлическим давлением, вакуумный контроль, люминесцентный контроль или, как его еще называют, контроль методом красок, магнитный контроль, контроль газоэлектрическими течеискателями, а также ультразвуковой контроль. Ко второму виду можно отнести макроструктурный и микроструктурный анализы.

Данные виды контроля позволяют выявить даже небольшие дефекты, которые не визуализируются невооруженным глазом. Но в случае отсутствия контроля даже минимальные трещины и повреждения под воздействием высокого давления могут привести к огромным разрушениям, трагическим последствиям, а также нанесению экологического вреда и материальным потерям.

Виды и особенности аппаратов для контактной сварки

Контактная сварка — это процесс, при котором создаются монолитные сварные швы путем плавления кромок свариваемых элементов посредством электрического тока с дальнейшей деформацией сжимающим усилием. Данная технология преимущественно используется в тяжелой промышленности, где существует необходимость поддержания беспрерывного цикла выпуска однотипной продукции, в частности, при соединении серий тонких листов металла.

Суть технологии

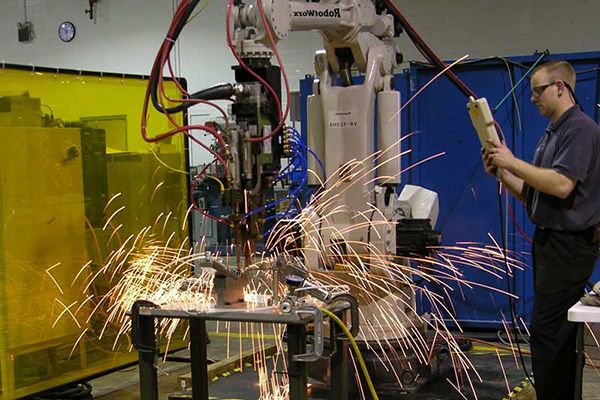

На сегодняшний день хотя бы один аппарат контактной точечной сварки находится на всех больших предприятиях, чему способствуют сильные стороны технологии:

- Высокая производительность — для создания сварной точки потребуется примерно секунда.

- Стабильность работы — длительная эксплуатация без дополнительных посторонних вмешательств, качество сварки при этом сохраняется.

- Незначительные расходы на обслуживание, ведь роль расходных материалов выполняют контактные электроды.

- Для работы с устройством не потребуется наличия высокой квалификации.

Процесс работы, на первый взгляд, кажется простым, но составлен из ряда последовательных процедур, обязательных для выполнения.

Суть контактной сварки в двух неразрывных физических процессах — нагреве и давлении. Когда ток проходит через соединительную область, начнет выделяться определенное количество тепла, что направлено на расплавление металлов. Чтобы тепло выделялось в достаточных количествах, сила тока составляет как минимум несколько тысяч ампер в отдельных случаях — десятки тысяч. Вместе с этим на сталь оказывается определенное давление из одной или двух сторон с одновременным созданием плотного шва без каких-либо дефектов.

Если правильно организовать процесс, детали практически не нагреются, так как сопротивление будет незначительным. По мере создания монолитных соединений сопротивление постепенно падает, а с ним и сила тока. Нагретые электроды охлаждаются водой.

Как подготовить поверхность

Существуют многочисленные технологии, с помощью которых можно поддавать обработке поверхности перед контактной сваркой. К ним относятся:

- Зачистка от значительных загрязнений;

- Проведение обезжиривания;

- Снятие оксидных пленок;

- Сушка;

- Пассирование и нейтрализация.

Порядок действий и выбор технологии зависят от видов используемых заготовок.

В целом до начала сварок поверхности должны:

- Обеспечить незначительный уровень сопротивления между деталями и электродами.

- Свариваемые элементы должны быть гладкими, выпуклости и впадины отсутствуют.

- Обеспечить равное сопротивление по всей длине контактов.

Аппараты контактной точечной сварки

Оборудование принято делить на три типа:

- Неподвижное;

- Передвижное;

- Подвешенное, либо универсальное.

Разделяются сварки в зависимости от рода тока (конденсаторные и трансформаторные). За способом сварки бывают точечными, шовными стыковыми и рельефными.

Аппарат контактной точечной сварки составлен из трех частей:

- Электросистема;

- Механическая часть;

- Водяное охлаждение.

Электрическая часть отвечает за расплавление деталей, контролирует рабочие циклы и перерывы, а также сохраняет текущие параметры. Механическая часть — пневматическая или гидравлическая система, дополнена приводами. Если присутствует исключительно привод сжатия, то перед вами точечная модель, в шовных есть ролики, а в стыковых — система сжатия и осадки. В состав водного охлаждения входит первичный и вторичный контур, разводящие штуцеры, шланги, вентили и реле.

Электроды используются не только для замыкания электрического контура, но и отводят тепло от сварных соединений, для передачи механической нагрузки, в отдельных случаях помогают передвигать заготовки.

Размеры и форма электродов подбирается в зависимости от свариваемых материалов и вида применяемого оборудования. Они должны выдерживать температуры более 600 градусов Цельсия при давлении 5 кг/2 мм2. Именно поэтому главным компонентом выступает бронза и различными добавками.

Сварочные соединения должны поддаваться тщательному контролю для предотвращения дефектов. Допустимы все способы неразрушающего контроля, среди которых первое место отводится первичному осмотру. Но прижатие элементов не позволяет проводить полноценный осмотр, потому продукцию отбирают и проводят разрезы вдоль швов для выявления неточностей. Если дефект обнаружен, партия отправляется на переработку, а сам аппарат поддается калибровке.

Виды контактной сварки

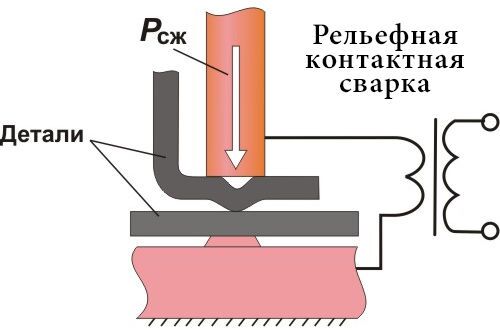

- Рельефная сварка. Ее принцип совпадает с точечной, но существует одно различие: и у шва, и у электрода особая, рельефная форма. Она может применяться для решения разных задач, в частности, для крепления кронштейнов или опорных деталей с плоскими заготовками.

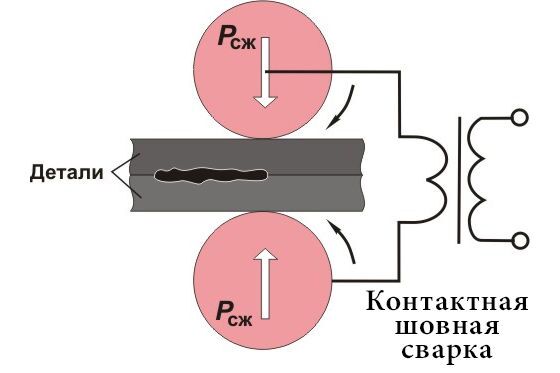

- Шовная сварка. Процесс многоточечной варки, при котором соединения расположены на близких расстояниях либо с перекрытием. При этом формируется цельное монолитное соединение. Когда между точками перекрытие, то швы получатся герметичными, при его отсутствии герметичность не обеспечивается. В промышленности без герметических швов не обойтись при изготовлении баков, бочек, баллонов и других емкостей.

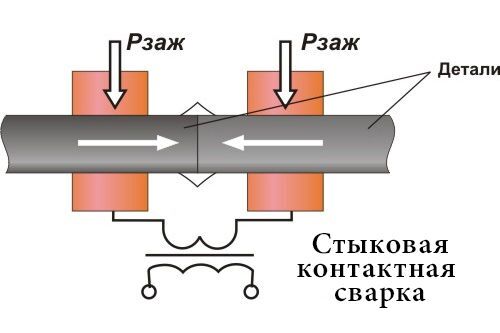

- Стыковая сварка. Элементы соединяются путем прижимания друг к другу с дальнейшим оплавлением всей плоскости контакта. Данная технология имеет несколько разновидностей в зависимости от металла, его толщины и необходимого качества соединений.

- Точечная контактная сварка. В данном случае работы проводятся в одной или нескольких точках. На качество шва влияют следующие параметры:

- форма и размеры электродов;

- сила тока;

- уровень давления;

- время работы и качество очистки поверхности.

Современные агрегаты отличаются эффективностью, выдавая до 600 сварных соединений в минуту. Такой метод применяется в работе с частями высокоточной электроники, с кузовами автомобилей, самолетов, сельскохозяйственных машин и в других отраслях.

Контактная электрическая сварка: виды, характеристики и особенности

Точечная

Этот вид, в свою очередь, подразделяется на такие виды:

Процесс происходит между плотно зажатыми между электродами элементами, диаметр точки соединения равен диаметру электрода. Нагревание металла с последующим его плавлением происходит только в месте касания с электродом. После получения неразъемного стыка детали охлаждают.

Данный вид работ применяется во время обработки сеток, каркасов, арматур. Также возможно скрепление деталей электроники, которые размером не превышают 0.02 мм. Точечная сварка применяется в том числе и для сваривания изделий из листовой стали с толщиной листа не более 20 мм, а также на предприятиях, выпускающих технику для производства.

На качество выполнения влияют такие факторы, как:

- размер электрода;

- сила тока;

- форма электрода;

- сила, с которой происходит давление на свариваемые элементы;

- длительность процесса;

- насколько очищены свариваемые поверхности деталей.

Современные аппараты могут выполнять до 600 соединений в минуту, что позволяет быстро и качественно скреплять большое количество элементов, тем самым повышая объемы производства на предприятии.

Рельефная

В отличие от предыдущего вида соединение между деталями фиксируется формой их поверхности, в то время как в точечной – формой рабочей части применяемых электродов.

Такой тип работ применяется при креплении опорных элементов к листовым деталям, для скрепляющих деталей. Также рельефную сварку можно встретить в радиотехнике.

Это оптимальный вид в случае, когда необходимо присоединить деталь неправильной формы к плоской поверхности или скрепить два рельефных элемента. Может применяться в сочетании с точечной и самостоятельно.

Стыковая

Во время данного вида работ в отличие от рельефной и точечной детали свариваются по всей поверхности их соприкосновения. Стыковая сварка имеет две разновидности:

- сопротивлением, при котором соединение нагретых практически до температуры плавления стыков деталей производится путем сильного сжатия деталей, в результате которого элементы соединяются в твердой фазе;

- оплавлением, которое, в свою очередь, имеет тоже два вида:

- непрерывное оплавление, при котором сближение деталей происходит во время работы сварочного трансформатора. При сжатии элементов возникает контакт, и происходит нагрев стыка протекающим электрическим током. При снижении силы сжатия контактное сопротивление увеличивается, и за счет этого происходит снижение сварочного тока. Сплошное касание деталей заменяет точечное соприкосновение. При этом участки соединения выступают и оплавляются за счет повышения эффективности нагрева в них. Процесс оплавления продолжается до появления прослойки из жидкого металла, который образует сплошное соединение, а его излишки выдавливаются из пространства между деталями;

- стыковая сварка оплавлением с подогревом представляет собой процесс, при котором нагрев соединяемых элементов происходит путем кратковременных замыканий торцов деталей, после чего они оплавляются. Преимущества данного вида заключаются в более прочном соединении элементов, экономии электроэнергии, в возможности сваривать различные по составу детали, её часто можно встретить в кораблестроении. не требует большой механической обработки.

Шовная

В процессе элементы соединяются при помощи вращающихся роликов. При этом ток пропускается через место, где происходит сварка. Принцип действия аналогичен точечной. Этот вид соединения имеет следующие режимы:

- постоянное движение роликов с постоянной подачей тока;

- непрерывное кручение роликов с переменной подачей;

- периодические движение роликов с периодической подачей тока.

Режим непрерывного действия применяется при скреплении листов, суммарная толщина которых не превышает 1,5 мм. Выбор более толстых элементов может привести к их расслоению. Минус этого метода заключается в том, что в процессе листы могут покоробиться.

Из трех режимов наиболее популярный второй. При таком воздействии возникает меньше дефектов поверхности и экономится электроэнергия.

Шовную сварку можно встретить в производстве сосудов с тонкими стенками, сварных трубах и других похожих изделиях.

Электрооборудование для контактной сварки

Аппараты, используемые в сварочных работах, подразделяются на оборудование общего пользования и специализированное, выпускаемое под конкретный вид изделий.

Эти агрегаты, в свою очередь, по виду преобразования, накопления и роду электрического тока подразделяются:

Таким образом, контактная сварка обладает рядом преимуществ: при правильном выборе оборудования и типа соединения сварные работы не приведут к большому расходу электроэнергии и позволят при этом получать качественные изделия.

Характеристика шовной контактной сварки. Особенности, классификация, принцип действия

Метод заключается в соединении деталей швом из отдельно расположенных литых зон – сварных точек, которые могут перекрывать или не перекрывать друг друга. Сварка с перекрытием формирует герметичный шов. При способе без перекрытия шов имеет вид ряда точек.

Особенности шовной контактной сварки

Особенность метода состоит в способе закрепления заготовок – между вращающимися роликами или оправкой и роликом. Элементы находятся под действием усилия прижима, к ним подведен электрический ток, который нагревает металл в месте соединения и расплавляет его. Если отсутствует возможность подведения роликов с обеих сторон к изделию, которое сваривается, используют односторонний способ шовной сварки.

Режимы шовной (роликовой) сварки имеют параметры, аналогичные точечной. К дополнительным параметрам, касающимся только шовного метода, относятся:

- более тщательная подготовка поверхностей соединяемых элементов;

- скорость процесса;

- пауза между импульсами тока.

Этот вид сварки позволяет получать соединения не только нахлесточного типа, но и стыкового.

Виды, характеристика, принцип действия

В соответствии со способами передвижения деталей и подачи импульсов существует 3 вида (схем цикла) контактной шовной сварки:

Шаговая

Способ заключается в прерывистом включении сварочного тока и шагового (прерывистого) вращения роликов. Детали перемещаются на шаг. Включение питания происходит только при остановке роликов. Это способствует снижению температуры в месте контакта детали и ролика и повышению качества сварки.

Непрерывная

Суть метода состоит в непрерывном вращении роликов с постоянным импульсом электрической энергии. Сварочный ток включен непрерывно, без пауз. Ролики с деталями находятся в постоянном движении.

Положительное качество непрерывного цикла – увеличение скорости сварки. Негативные моменты – перегрев поверхностей деталей, необходимость точного подбора давления и тока.

Прерывистая (импульсная)

Наиболее распространенный вид, включающий:

- непрерывное вращение роликов;

- импульсное (прерывистое) включение тока.

Длительность импульсов чередуется с паузами. Во время каждой подачи энергии происходит формирование сварных точек, которые в совокупности образуют сварной сплошной шов. Перекрытие литых участков с целью получения герметичного шва происходит при соблюдении определенных соотношений частоты импульсов тока и скорости вращения роликов.

Принцип работы

Металлические заготовки накладывают одну на другую и с большим усилием сжимают роликовыми электродами. На ролики подается ток, он нагревает металл и доводит до состояния плавления. Расплавленный участок кристаллизуется, образуется сварной шов.

Ролики переходят на рядом расположенную зону заготовки, подается следующий импульс тока, рабочий цикл повторяется.

![шовная контактная сварка]()

Схема шовной контактной сварки

Оборудование

Работа проводится на шовных машинах, которые различают по таким признакам:

- род сварочного тока (переменный, постоянный);

- характер машины (стационарная, подвесная);

- типы роликов (универсальные, для поперечной сварки, для продольной сварки);

- способ вращения роликов (осевой, радиальный);

- метод подвода электрической энергии к элементам (односторонний или двухсторонний);

- назначение (общее, специальное);

- вид сварки (непрерывная или прерывистая);

- степень автоматизации сварочного процесса (полуавтоматическая, автоматическая).

Контактные машины для шовной сварки имеют обозначения:

Для устройств характерны:

Конструкция шовной машины

Главный элемент конструкции – станина. На ней крепятся узлы:

- источник питания;

- кронштейны роликов (подвижного и неподвижного);

- прижимное устройство;

- механизм подачи свариваемой детали.

Применение

Метод применяется для получения прочных герметических сварных соединений топливных баков и сосудов из конструкционных, легированных, коррозионно-стойких, жаропрочных сталей.

Выполняют соединения из цветных металлов. Способ также используется при сварке стальных листов с оцинкованным покрытием, луженых, освинцованных.

Контактная сварка

![Контактная точечная сварка]()

Контактная точечная сварка

Контактная сварка незаменима для соединения тонкого металла (0,01-3 мм), там, где другие виды невозможно применить из-за высокой мощности сварочных агрегатов. Также для получения прочного шва в напряженных конструкциях, работающих под давлением труб используется контактная стыковая сварка.

Преимущества и недостаткиКак и для всех видов технологических операций, контактная сварка имеет свои преимущества и ограничения. Начнем с преимуществ:

- Cварка проводится тремя способами, которые увеличивают функциональность метода: рельефная; шовная (может выполняться как контактная стыковая сварка); точечная;

- Возможно соединение элементов неодинаковой толщины;

- Возможность соединения сплавов с различным химическим составом;

- Возможность менять мощность и временные режимы контактной сварки;

- Шов выдерживает высокие нагрузки на разрыв, динамические, давление (стыки рельс, паровых котлов);

- Благодаря очень высокой производительности (1точка – 0,02-1 сек) сварка применяется в потоке на производстве;

- Автоматизация производства и снижение человеческого фактора;

- Большая вариантность исполнения сварочных агрегатов:

- стационарные;

- подвесные (клещи);

- передвижными.

- Не требуется проводить предварительные работы; нагрев заготовки, погружение в защитную атмосферу и т.д.;

- Высокая экологичность.

Тем не менее, контактная сварка имеет свои минусы, сводятся они, в основном к организационным вопросам и стоимости технологической операции. Недостатки контактной сварки:

- Соединение происходит на ограниченной площади;

- Высокая стоимость оборудования;

- Узкая специализация машин;

- Высокая мощность питания эл.станций;

- Жесткие требования на допуски (толщина стенок, диаметр).

Электрическая контактная сварка подразделяется на несколько видов, в зависимости от характера сварного шва и ведения технологической операции:

Контактная точечная сварка — две плоскости соединяются отдельными, точечными касаниями равными по площади сечению электродов, которые одновременно работают на сжатие и являются источником тока. Может выполняться как двух, так и односторонняя контактная точечная сварка,

- Рельефная — технология аналогична контактной сварке; но с отличием в конфигурации рабочего края. Для этого метода подготавливают выступы, форма и размер, которых и определяют сварное соединение;

![Схема рельефной контактной сварки]()

Схема рельефной контактной сварки

- Контактная шовная (роликовая) сварка — представляет собой цельный шов, состоящий из множества отдельных точек, Сила сжатия передается валками, через которые проходят сварные плоскости. В зависимости от скорости прохождения через валки и периодичности подачи тока, шов разделяется на: непрерывный, прерывистый и шаговый;

![Контактная шовная сварка]()

Контактная шовная сварка

- Стыковая контактная сварка — позволяет соединить заготовки большого сечения и легированных сплавов, плохо поддающиеся свариванию. Зажатые в электродах–держателях, заготовки нагреваются и осевым смещением соединяются. Сварка таких поверхностей может происходить дополнительно с помощью трения.

![Стыковая контактная сварка]()

Стыковая контактная сварка

Разновидности контактной сварки определяются узкой специализацией, и, соответственно конструкцией машин. Проводятся по методу сопротивления и оплавления (с нагревом и без). Метод сопротивления используется для малогабаритных деталей, с максимальной площадью сечения 200 мм². Контактная сварка методом оплавления способна прочно соединить более крупные изделия. Наиболее востребована контактная сварка:

- профлиста (строительные кровельные работы, декоративные);

- труб (для давления любой силы, для работы в агрессивных средах и т.д.);

- меди (ЖД рельс, автомобильном транспорте, элементов машин).

При этом область применения контактной сварки не ограничивается ни маркой стали, ни способами, которыми она будет проводиться.

Технология сваркиКонтактная сварка очень практичный современный метод, но здесь важно учитывать временные интервалы при нагреве и охлаждении.

«Важно!

Если сильно расплавить зоны, то при быстром отведении тепла от расплава, образуется нежелательная структура, которая делает шов хрупким.»

Поэтому нагрев должен быть кратковременным и быстрым, ровно таким, чтобы при дополнительном механическом воздействии, произошло взаимодействие на молекулярном уровне. Контактная стыковая сварка может осуществляться спец электродами по окружности.

Быстрому отведению тепла способствуют низкие температуры, при которых проводится контактная сварка, поэтому желательно технологическую операцию проводить в теплом помещении, и, обеспечить медленное охлаждение, вне зависимости от того, какие виды контактной сварки применяются.

Виды аппаратовАппараты для контактной сварки подходят одновременно для шовного, стыковочного и точечного соединения. Форма шва зависит от типа электродов, которые выпускаются в различных вариантах. Сварочные агрегаты по мощности и назначению разделяются на:

- Стационарные – представляют собой тяжелые станки, со встроенным трансформатором и конденсатором, предназначены для контактной сварки с применением большого давления. У них сверхбольшая производительность, но ограниченный функционал. Как правило, используются на предприятиях и участвуют в поточных технологических линиях: контактной стыковой сварке, контактная точечная сварка или шовной.

![Стационарные аппараты контактной сварки]()

Стационарные аппараты контактной сварки

- Ручные полуавтоматы – используются для штучных работ, где прижимное усилие обеспечивают клещи. Контактная сварка полуавтоматом эффективно используются в частных мастерских, для бытовых нужд, где производительность заменяется увеличенным функционалом. Их вес составляет всего 15 кг. У таких аппаратов толщина свариваемого слоя ограничивается мощностью трансформатора.

![Ручные аппараты контактной сварки]()

Ручные аппараты контактной сварки

По конструкции агрегаты разделяются на:

- специализированные;

- подвесные — дополнительно на:

- автоматы,

- полуавтоматы.

По типу вырабатываемой электроэнергии агрегат разделяется:

- переменным током;

- низкочастотный;

- конденсаторные;

- постоянным током, — наиболее распространены аппараты переменного тока и конденсаторного.

Принцип работы контактной сварки основан на эффекте короткого замыкания.

Наиболее экономичный и эффективный из аппаратов относится к конденсаторному типу. Каждый из них рассчитан на конкретный вид нагрузок, а его мощность определяется мощностью трансформатора и емкостью конденсаторов, в которых аккумулируется электроэнергия, т.е. происходит зарядка.

«Обратите внимание!

Мгновенная разрядка конденсатора, при которой происходит контактная точечная сварка, позволяет выдать силу тока большой величины, используя обычную сетевую мощность.»

Расход энергии всегда равномерный, что обеспечивает стабильный результат.

Сварочные материалыКонтактная точечная сварка применяется для соединения низкоуглеродистых, низколегированных сталей, а также цветных сплавов на медной, хромоникелевой, алюминиевой основе. Это рельсы, полые трубы, пруты и полосы, используемые в ответственных узлах деталей конструкций и агрегатов под различными видами давления. Позволяет соединять тонкие листы аустенитной стали.

Техника безопасности

Агрегаты, которыми проводится контактная сварка, выполнены в закрытом безопасном корпусе, и в таком виде должен эксплуатироваться. Перед началом работ необходимо проверить правильность соединения электродов, цельность обмотки проводов, работоспособность блокировок и аварийных выключателей.

В течение все работы необходимо использовать защитные очки, перчатки и диэлектрические коврики и обувь. В мастерской должна находиться аптечка с такими препаратами как пантенол, капли для глаз.

Дефекты точечной сварки

При правильно выполненной работе, контактная сварка не имеет дефектов, присущих остальным видам сварки. Но при несоблюдении требований ГОСТ, использовании не соответствующей силы тока, возникают следующие виды брака:

- непровар;

- трещины;

- разрывы у кромок нахлестки;

- следы от электродов;

- внутренний/ наружный выплеск металла;

- смещение ядра;

- прожог.

Заключение

Контактная сварка это универсальный метод, позволяющий соединить практически все виды черных и цветных сплавов, а также заготовок различных размеров сечения и толщины. Достигается это благодаря большой вариантности изготовления сварочных аппаратов по мощности, форме электродов и принципу соединения.

Способ контактной точечной сварки настолько прост, что умельцы собирают аппараты буквально из подручных средств, и проводят ее в домашних условиях. Для этого достаточно знать элементарные законы физики и строения металлов. Контактная сварка еще не раскрыла полностью своих возможностей и пределов развития.

Читайте также: