Контроль качества аргонодуговой сварки

Обновлено: 09.05.2024

Качество сварочных работ и сварных соединений сильно влияет на прочность конструкций или герметичность резервуаров. Несоответствие сварных швов заданным характеристикам приводит к разрушениям конструкций с катастрофическими последствиями, то же относится и к системам, работающим с сосудами и трубопроводами под давлением.

Поэтому после сварочных работ в обязательном порядке готовое изделие подвергают испытаниям и контролю на предмет обнаружения дефектов в сварных соединениях.

Все процедуры по контролю над качеством сварки определены ГОСТом или руководящими документами. В них также указаны допустимые нормы погрешностей. После испытаний составляется акт и протоколы с результатами измерений.

Методы проверки

Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции.

Основными способами неразрушающего контроля качества сварки являются:

- визуальный;

- капиллярный;

- проверка на проницаемость;

- радиационный;

- магнитный;

- ультразвуковой.

Имеются и другие способы и виды контроля качества сварки, но в силу своей специфики они не получили распространения.

Проверка состояния сварных швов не является одноразовым актом, это результирующий этап, который показывает, как работает система контроля качества на предприятии.

Для минимизации дефектов сварочных соединений проводят операционный контроль работ. Регулярно проводится аттестация, на которой комиссия сначала дает разрешение на сварку контрольного соединения. При прохождении сварщиками этого испытания проверяются теоретические знания.

Перед началом работ проверяется квалификация сварщика, у него должно быть удостоверение на право сваривания определенных марок стали и наряд-допуск.

Инженер по сварке и контролер из службы техконтроля проверяют качество сборки, состояние кромок, работоспособность сварочного аппарата, контролирует температуру прогрева, если это предусмотрено нормативно-технической документацией.

Контроль качества сварочных материалов осуществляется с момента поступления их на предприятие и до использования на сварочном посту. Проверку электродов проводят на каждом этапе хранения и использования, при необходимости их прокаливают.

При непосредственном проведении работ проверяют, какой режим сварки используется, дуговая сварка, аргонодуговая или иной вид сварки. Проверяют порядок наложения швов, размеры слоев и всего соединения.

Если предусмотрены специальные требования в проектно-технической документации, то и их реализацию. По завершении сваривания проверяет наличие клейма сварщика.

Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

Капиллярный метод

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Капиллярный способ контроля качества шва позволяет иметь дело не только с любыми металлами, но и с керамикой, пластмассой, стеклом. Главное его применение связано с проявлением внешних изъянов, которые невозможно или трудно определить невооруженным глазом. Иногда, используя, к примеру, керосин, можно обнаружить сквозные дефекты.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. Для него даже разработан специальный ГОСТ 18442-80.

В капиллярном методе контроля качества сварки используют пенетранты – вещества, имеющие малое поверхностное натяжение и сильный цветовой контраст.

Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Наиболее чувствительные пенетранты могут проявить дефекты диаметром от 0,1 микрона. Капиллярный метод контроля качества сварки эффективен для дефектов до 0,5 мм шириной. При больших диаметрах пор или трещин он не работает.

Способ с применением пенетрантов заключается в очистке поверхности, нанесении контрольной жидкости и проявлении изъянов. Очень эффективен способ контроля сварных соединений с помощью керосина.

Несмотря на разнообразные приборы контроля качества сварки, проверку этим способом используют до сих пор. С одной стороны наносят раствор мела, дают время для сушки, затем с другой стороны шов смазывается керосином. Бракованные места проявляются через несколько часов в виде темных пятен.

Проверка сварных соединений на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от используемого вещества и способа получения избыточного давления контроль проницаемости осуществляют пневматикой, гидравликой или вакуумом.

Пневматический способ

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Затем все сварные швы смачивают мыльным раствором. В местах протечек образуются пузыри, что очень легко фиксируется. Для лучшей визуализации используют добавку аммиака, а шов покрывают бинтом пропитанным фенолфталеином. В местах протечек появляются красные пятна.

Если нет возможности накачать емкость, то применяют способ обдува. С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

Гидравлический способ

При гидравлическом способе контроля качества сварки проверяемая емкость заполняется водой или маслом. В сосуде создается избыточное давление, которое больше номинального в полтора раза.

Затем в течение определенного времени, обычно 10 минут, область вокруг шва обстукивают молотком со скругленным бойком. При наличии сквозного дефекта сварки появится течь. Если избыточное давление невелико, то время выдержки резервуара увеличивают до нескольких часов.

Магнитная дефектоскопия

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Ультразвуковая дефектоскопия

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Датчик и излучатель плотно прикладывают к исследуемому материалу, после чего устройством вырабатывается ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Если внутри металла присутствуют какие-нибудь изъяны, датчик зафиксирует искажение отраженной волны. Опытным путем установлено, что различные дефекты сварки по-разному себя проявляют на ультразвуковом дефектоскопе. Это позволило провести их классификацию. При соответствующем обучении специалист может точно определить вид брака в шве.

Способ контроля качества сварных соединений ультразвуком широко распространился благодаря простоте и удобству применения, относительно недорогому оборудованию, безопасности использования по сравнению с радиационным методом.

Минусом способа является трудность расшифровки графического изображения. Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождает схема стыков, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и акты по контролю качества снаружи изделия.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1.1. Для изготовления стальных технологических трубопроводов необходимо применять трубы из материалов, соответствующих указаниям проектной документации заказчика и по своему химическому составу и механическим свойствам соответствующих требованиям государственных стандартов и технических условий согласно обязательному приложению 1.

1.1.2. Применение труб из других материалов разрешается только по согласованию с проектной организацией при условии, что технологические и эксплуатационные характеристики заменяющих материалов не ниже, чем у заменяемых.

1.1.3. Предприятие-изготовитель должно подтверждать качество материала труб соответствующими сертификатами.

1.1.4. При отсутствии сертификата предприятие-поставщик (заказчик) должно перед сваркой подвергать материалы труб проверке для подтверждения соответствия химического состава и механических свойств марке стали согласно требованиям стандартов или технических условий, приведенных в обязательном приложении 1.

1.1.5. Материалы труб, к которым предъявляют требования по стойкости к межкристаллитной коррозии, независимо от наличия сертификата перед запуском в производство должны быть испытаны на склонность к межкристаллитной коррозии по ГОСТ 6032-75.

1.2. Требования к сварочным материалам

1.2.1. Для ручной аргонодуговой сварки необходимо применять следующие сварочные материалы:

проволоку стальную сварочную по ГОСТ 2246-70;

аргон газообразный по ГОСТ 10157-73 (сорта высшего, первого или второго);

1.2.2. Каждая партия сварочной проволоки должна иметь сертификат с указанием предприятия-изготовителя, марки, диаметра, номера плавки и химического состава проволоки. К каждой бухте (мотку) сварочной проволоки должна быть прикреплена бирка с указанием предприятия-изготовителя, номера плавки и обозначения проволоки в соответствии со стандартом.

1.2.3. Каждая бухта сварочной проволоки, не имеющая сертификата, перед сваркой должна быть проконтролирована на соответствие марочному составу путем стилоскопирования для определения легирующих элементов. Для анализа легированной и высоколегированной сварочной проволоки стилоскопированию подвергают оба конца бухты. В случае неудовлетворительных результатов стилоскопирования проводят химический анализ проволоки. При выявлении несоответствия химического состава сертификату данная бухта сварочной проволоки не может быть использована для сварки.

1.2.4. Сварочную проволоку необходимо хранить в сухом закрытом помещении в условиях, предохраняющих ее от ржавления, загрязнения и механических повреждений в соответствии с ГОСТ 2246-70.

1.2.5. Качество аргона в соответствии с ГОСТ 10157-73 удостоверяет сопроводительный документ, который закладывают в закрываемый колпачком маховичок вентиля каждого баллона.

1.2.6. Перед использованием баллона с аргоном необходимо проверить качество газа. Для этого на пластину или трубу наплавляют сварочный валик длиной 100-150 мм и с помощью технического осмотра по ГОСТ 3242-79 поверхности наплавки и излома шва определяют надежность газовой защиты. При наличии пор в металле шва газ, находящийся в данном баллоне, бракуют.

1.2.7. В качестве неплавящихся электродов для ручной аргонодуговой сварки необходимо применять прутки или проволоку из вольфрама диаметром от 0,8 до 4,0 мм в соответствии с ОСТ 1.41710-77.

1.2.8. Каждая партия неплавящихся электродов должна иметь сертификат предприятия-изготовителя с указанием марки.

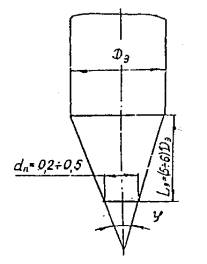

1.2.9. Неплавящийся электрод перед работой должен быть заточен на конус. Угол конуса (φ ) должен быть равен 28 - 30°, длина конической части ( L з ) должна составлять 5-6 диаметров электрода (Dэ). Конус после заточки должен быть притуплён, диаметр притупления ( dn ) должен быть равен 0,2 - 0,5 мм (черт. 1).

Схема заточки вольфрамового электрода

1.3. Требования к оборудованию для сварки

1.3.2. Горелки для ручной аргонодуговой сварки выбирают в соответствии с обязательным приложением 3.

1.3.3. Для облегчения зажигания дуги необходимо применять осцилляторы, которые выбирают в соответствии с обязательным приложением 4.

1.4. Требования к квалификации сварщиков

1.4.1. К аргонодуговой сварке технологических трубопроводов допускают сварщиков не ниже 5-6 разрядов, выдержавших теоретические и практические испытания в соответствии с действую щими "Правилами аттестации сварщиков", утвержденными Госгортехнадзором СССР 22 июня 1971 г., и имеющих удостоверение установленной формы на право производства соответствующих сварочных работ.

К сварке трубопроводов из легированных сталей допускают сварщиков, имеющих опыт сварки этих сталей и прошедших предварительные испытания по сварке соответствующих труб.

1.4.2. Сварщики, впервые приступающие к сварке трубопроводов на монтаже данного объекта или имевшие перерыв в работе более 2 мес., а также все сварщики в случаях применения новых сварочных материалов или оборудования, независимо от наличия у них документов о сдаче испытаний, должны заварить пробные стыки в присутствии мастера-контролера в условиях, тождественных тем, в которых производится сварка трубопроводов.

1.4.3. Пробные стыки должны быть подвергнуты техническому осмотру по ГОСТ 3242-79, проверке сплошности физическими методами контроля и механическим испытаниям на разрыв и загиб, а для трубопроводов I категории (СНиП ΙΙΙ-31-78) - и на ударную вязкость.

1.4.4. Сварщики, не выдержавшие испытания, могут быть допущены к сварке трубопроводов только после сдачи повторных испытаний, которые проводят не ранее, чем через 10 дней с момента отстранения их от сварки трубопроводов.

1.4.5. Каждый сварщик должен иметь личное клеймо (цифровое или буквенное).

2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СВАРКИ

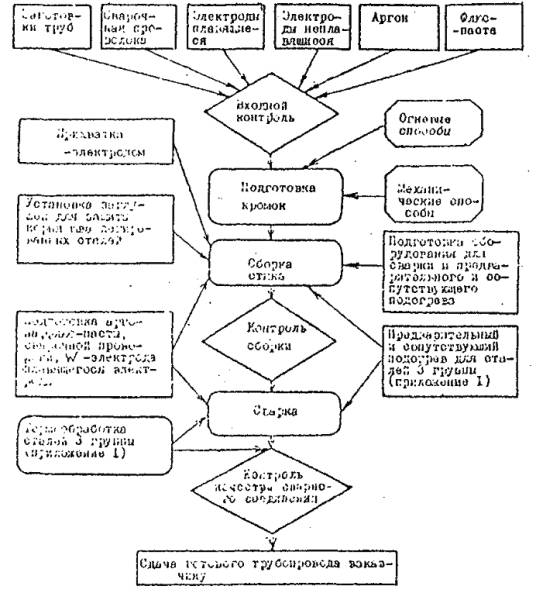

2.1. Технологический процесс сварки должен содержать элементы, представленные на черт.2.

2.2. Подготовка труб под сварку и сборка стыков

2.2.1. Трубы под сварку необходимо выбирать по внутренним диаметрам. В одну группу должны входить трубы, имеющие расхождение по внутреннему диаметру до 1% (не более 2 мм).

Схема технологического процесса сварки

2.2.2. Огневая резка труб и обработка кромок допустима для труб из сталей марок 1 и 2 групп и аналогичных (обязательное приложение 1).

2.2.3. Огневую резку труб на монтаже из сталей 3 группы (обязательное приложение 1) и аналогичных можно производить и исключительных случаях.

Перед огневой обработкой участок трубы, примыкающий к резу, должен быть подогрет до 300 - 350°С. После резки следует обеспечить медленное охлаждение кромок трубы, которые затем должны быть зачищены наждачным кругом на глубину не менее 3 мм (считая от максимальной впадины реза) и тщательно проконтролированы на отсутствие трещин (на ширину не менее 20 мм) методом цветной дефектоскопии по ГОСТ 18442-72.

2.2.4. Допускается плазменная и воздушно-дуговая резка труб из сталей 4, 5 и 6 групп (обязательное приложение 1), после чего должна быть произведена механическая зачистка поверхности реза на глубину не менее 1 мм.

При обнаружении трещин глубину зачистки кромок необходимо увеличить (до полного удаления трещин).

2.2.5. Сборку стыка трубопровода необходимо производить в условиях надежной защиты от ветра и попадания на стык атмосферных осадков и грязи.

2.2.6. При отсутствии специальных указаний на чертежах проекта угол разделки и притупление следует выполнять в соответствии с ГОСТ 16037-80.

2.2.7. Перед сборкой труб под сварку необходимо проверить правильность подготовки фасок и зачистить до металлического блеска кромки стыкуемых труб. Наружная поверхность кромок трубы (на расстоянии 30 - 40 мм от торца) и внутренняя (на 20 - 30 мм) должны быть зачищены от грязи, масла и окалины.

2.2.8. Сборку стыков труб под сварку необходимо производить либо в специальных сборочных приспособлениях, либо с использованием центровочных приспособлений любой конструкции, обеспечивающих расположение осей стыкуемых труб на одной линии.

2.2.9. Несовпадение кромок (по внутреннему диаметру) при сборке стыков труб не должно превышать 10% толщины стенки, а для труб с толщиной стенки более 20 мм - не превышать 2 мм. При наличии разности толщины стенок стыкуемых труб, превышающей указанные величины, плавный переход от более толстого элемента к более тонкому должен быть обеспечен посредством соответствующей обработки. При этом толщина стенки трубы в любом месте разделки не должна выходить за пределы допусков по толщине.

2.2.10. Прямолинейность оси и смещение кромок стыкуемых частей трубопровода необходимо проверять линейкой длиной 400 мм, прикладываемой в трех местах по окружности стыка. По оси, трубы зазор между концом линейки и трубой не должен превышать 1 мм.

2.2.11. Правка и доводка стыкуемых труб путем нагрева стенок не допускаются.

2.2.12. Разделку, кромок при сварке стыка из труб разных сталей необходимо подбирать по более легированной стали.

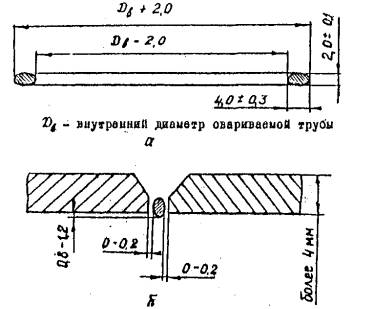

2.2.13. Сборку стыка между трубопроводом и запорной ap м a турой следует производить с применением расплавляемой вставки. Размеры расплавляемой вставки должны соответствовать черт. 3,а, а размеры стыкового соединения с применением расплавляемой вставки - черт. 3,б.

Схема сварки стыка с расплавляемой вставкой

а - размеры расплавляемой вставки;

б - стыковое соединение с расплавляемой вставкой

2.3. Прихватка стыков трубопроводов

2.3.1. К прихватке стыков трубопроводов разрешается приступать только после проверки мастером по сварке соответствия основных и присадочных материалов правильности подготовки и обработки кромок и сборки.

2.3.2. Прихватку собранных стыков производят ручной аргонодуговой сваркой симметрично по окружности стыка трубопровода. Количество и размеры прихваток следует выбирать в соответствии с табл. 1.

Количество и длина прихваток

Диаметр трубопровода, мм

Количество прихваток по окружности трубы

Длина прихватки, мм

2.3.3. Прихватку стыков трубопроводов должен выполнять тот же сварщик, который будет выполнять сварку корневого шва на данном стыке.

2.3.4. Для прихватки должна быть использована присадочная проволока той же марки, что и для сварки корневого шва.

2.3.5. Прихватка к трубам с толщиной стенки менее 8 мм из легированных и высоколегированных сталей, к которым предъявляются требования по стойкости к межкристаллитной коррозии, сборочных приспособлений и других временных вспомогательных деталей (в том числе вторичного сварочного провода) не допускается.

2.3.6. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. При обнаружении посредством технического осмотра и измерения в соответствии с ГОСТ 3242-79 дефектов в прихватке последняя должна быть полностью удалена абразивным инструментом.

2.3.7. Прихватку стыков с расплавляемой вставкой следует производить аргонодуговой сваркой без сварочной проволоки. Длина прихваток должна быть равна 3-8 мм, шаг прихваток - 10-15 мм.

2.4. Сварка стыков трубопроводов

2.4.1. Ручной аргонодуговой сваркой следует выполнять корень шва технологических трубопроводов из углеродистых, низколегированных, легированных и среднелегированных сталей диаметром менее 100 мм с толщиной стенки не более 10 мм в соответствии с проектом производства сварочных работ. Дальнейшее заполнение разделки производят ручной дуговой сваркой покрытыми металлическими электродами или механизированными способами сварки в соответствии с проектом производства сварочных работ. Покрытые металлические электроды и присадочную проволоку для механизированных методов сварки следует выбирать по ГОСТ 9467-75, ГОСТ 10052-75, ГОСТ 2246-70 и в соответствии с ОСТ 36-39-80.

2.4.2. Ручной аргонодуговой сваркой следует выполнять стыки технологических трубопроводов из хромоникелевых сталей с толщиной стенки не более 3 мм. При толщине стенки трубопровода более 3 мм аргонодуговой сваркой следует выполнять корень шва, а дальнейшее заполнение разделки можно производить ручной аргонодуговой сваркой с применением присадочной проволоки, ручной дуговой сваркой покрытыми металлическими электродами или механизированными методами сварки в соответствии с проектом производства сварочных работ. Покрытые металлические электроды и присадочную проволоку следует выбирать по ГОСТ 10052-72, ГОСТ 2246-70 и в соответствии с ОСТ 36-39-80 .

2.4.3. Сварочную проволоку для аргонодуговой сварки однородных сталей необходимо выбирать в соответствии с табл. 2, а для аргонодуговой сварки разнородных сталей - в соответствии с табл. 3.

2.4.4. При зазоре между трубами не более 0,5 мм можно сваривать корневой шов без присадочной проволоки, при большом зазоре сварку необходимо производить с присадочной проволокой.

2.4.5. При аргонодуговой сварке без присадочной проволока кратер, образовавшийся при замыкании шва, должен быть заделан путем ускоренного отведения горелки в сторону, противоположную направлению сварки, и быстрого возвращения горелки на прежнее место.

ГОСТ 33857-2016 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

11.3.1 Аргонодуговую сварку неплавящимся электродом выполняют на постоянном токе прямой полярности.

11.3.2 Для улучшения условий зажигания дуги рекомендуется применение осциллятора или других устройств, облегчающих зажигание дуги и ее плавное гашение.

11.3.3 В качестве защитного газа при аргонодуговой сварке неплавящимся электродом применяют аргон по ГОСТ 10157 высшего сорта в смеси газов: аргон (80-92)%, двуокись углерода - остальное, или других, состав которых обеспечивает качество сварных соединений в соответствии с требованиями КД.

Сварку следует выполнять сварочными материалами, указанными в таблице 6.

11.3.4 В качестве неплавящегося электрода применяют прутки из лантанированного или иттрированного вольфрама. Допускается применять прутки из чистого вольфрама.

Таблица 6 - Сварочные материалы для сварки в защитных газах

Марка свариваемого материала

Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов

Температура применения, °С

Не ниже минус 30

При требовании получения специальных магнитных свойств после сварки необходимо проведение термообработки при температуре от 600°С до 660°С, 2 ч

Ст3сп, Ст3пс

20, 20К, 22К, 15Л, 20Л, 25Л

Св-08Г2С

Аргон ГОСТ 10157, углекислый газ ГОСТ 8050 или смесь аргона и углекислого газа

Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9

20, 20К, 22К, 20Л, 25Л

Не ниже минус 40

После сварки термообработка - нормализация* плюс отпуск** при температуре эксплуатации ниже минус 30°С

20ГЛ, 15ГСЛ, 20ГМЛ, 10ХСНД,14ХГС, 09Г2С, 16ГС, 20ЮЧ, 20ГСЛ

Необходимость и режимы предварительного подогрева и термообработки указаны в таблице 9

20ГМЛ, 20ГЛ, 09Г2С, 10Г2, 10ХСНД, 10Г2ФБЮ, 08Г1НФБ, 10Г1НФБ, 15Г2СФ, 10Г2ФБ, 09Г2ФБ

Не ниже минус 60

09Г2С, 10Г2, 10ХСНД, 10Г2ФБЮ, 08Г1НФБ, 10Г1НФБ 15Г2СФ, 10Г2ФБ, 09Г2ФБ

Не ниже минус 70

После сварки термообработка - нормализация* плюс отпуск** при температуре эксплуатации ниже минус 60°С

09Г2С, 10Г2, 10ХСНД, 10Г2ФБЮ, 08Г1НФБ, 10Г1НФБ, 15Г2СФ, 10Г2ФБ, 09Г2ФБ

Св-08Г2СНТЮР [18], Св-10НЮ [19],

Аргон ГОСТ 10157, углекислый газ ГОСТ 8050 или смесь аргона и углекислого газа

Св-08ХМ, Св-08ХМФА, Св-08ХГСМФА, Св-10ХГ2СМА

Углекислый газ ГОСТ 8050, аргон ГОСТ 10157

От минус 40 до 450

20ХМ, 20ХМЛ, 12ХМ, 15ХМ,

От минус 40 до 560

От минус 20 до 560

20X13Л, 20X13, 08X13, 12X13

От минус 40 до 420

От минус 70 до 350

После сварки необходима термообработка: отпуск от 680°С до 700°С, 3-5 ч (см. 12.22)

08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н9ТЛ

От минус 270 до 600

Стойкость к МКК обеспечивают при температуре не выше 350°С

Стойкость к МКК обеспечивают при температуре не выше 450°С

Стойкость к МКК обеспечивают при температуре не выше 500°С

Применение данных сварочных материалов допускается при отсутствии требований по стойкости к МКК

Св-02Х17Н10М2-ВИ [20], Аргон ГОСТ 10157

После сварки необходима термообработка - аустенизация от 970°С до 1020°С

Св-04Х17Н10М2 [21], Аргон ГОСТ 10157

12Х18Н12МЗТЛ

10Х17Н13МЗТ (ЭИ432)

10Х17Н13М2Т

(ЭИ 448)

От минус 196 до 600

Стойкость к МКК обеспечивают при температуре не выше 350°С

Стойкость к МКК обеспечивают при температуре не выше 500°С

От минус 70 до 300

Сварные соединения, работающие при температуре выше 50°С в контакте с азотной кислотой, необходимо подвергать аустенизации при температуре от 950°С до 1050°С, охлаждение на воздухе

После сварки необходимо проведение термообработки - аустенизации при температуре от 1050°С до 1080°С. Допускается снижение температуры аустенизации до 950°С при условии обеспечения стойкости к МКК

06ХН28МДТ (ЭИ 943)

От минус 196 до 400

Сварочные материалы допускается применять для выполнения швов, не соприкасающихся со средой. Поверхность, соприкасающуюся со средой, на толщину (3-5) мм выполняют электродами марки ОЗЛ-17У или проволокой марки Св-01Х23Н28М3Д3Т

07X21Г7АН5 (ЭП 222)

Не ниже минус 196

При работе сварного соединения при температуре до минус 196°С после сварки необходимо проведение термообработки - аустенизации при температуре от 950°С до 1050°С, охлаждение на воздухе

08Х17Н15МЗТ (ЭИ 580)

Для снятия напряжений необходимо проведение термообработки - аустенизации при температуре от 1020°С 1060°С, 2 ч, охлаждение с печью до 300 °С, далее на воздухе

От минус 196 до 400

03Х17Н14М3 (ЭИ 66)

03Х22Н6М2 (ЭИ 67)

От минус 40 до 300

08X21Н6М2Т (ЭП 54)

Стойкость к МКК обеспечивается. После сварки необходимо проведение термообработки - аустенизации при температуре от 950°С до 1050°С, охлаждение на воздухе

10Х14Г14Н4Т (ЭИ 711)

От минус 196 до 500

Св-09Х16Н4Б (ЭП56) [24], Аргон ГОСТ 10157

От минус 70 до 400

После сварки необходимо произвести термообработку по НД

В Российской Федерации рекомендуется применять [6].

09Х14Н16Б

(ЭИ 694)

09Х14Н19В2БР

(ЭИ 695Р)

От минус 100 до 650

После сварки необходимо проведение термообработки - аустенизации при температуре от 1080°С до 1120°С, охлаждение на воздухе с последующим отпуском при температуре от 270°С до 300°С в течение 2-4 ч или отпуском при температуре от 450°С до 500°С в течение (2-4) ч, HRC 24. 30

После сварки необходимо проведение термообработки - аустенизации при температуре от 1050°С до 1060°С

Н70МФВ-ВИ (ЭП 814А-ВИ)

Н65М-ВИ (ЭП 982-ВИ)

После сварки необходимо проведение термообработки - аустенизации при температуре от 950°С до 960°С

ХН65МВ

(ЭП 567)

ХН65МВУ

(ЭП 760)

От минус 70 до 500

После сварки необходимо проведение термообработки - аустенизацию при температуре от 940°С до 960°С

* Нормализацию сварных соединений выполнять по режимам, указанным в НД.

** Режимы отпуска указаны в таблице 9.

*** При отработке технологии сварки.

Примечание - Допускается применение смесей защитных газов, состав которых приведен в 11.3 и 11.4, или других, состав которых обеспечивает качество сварных соединений в соответствии с требованиями настоящего стандарта.

В Российской Федерации рекомендуется применять [17].

11.3.5 Перед началом сварки газоподводящие шланги и горелки продувают аргоном.

11.3.6 Конец вольфрамового электрода затачивают в соответствии с 6.4.

11.3.7 Для обеспечения качественной защиты вылет вольфрамового электрода из сопла горелки не должен превышать 15 мм.

11.3.8 Зажигание дуги проводят на стальной пластине, в разделке или на ранее наплавленном металле. Зажигание дуги на свариваемом металле вне разделки не допускается.

11.3.9 Перед началом сварки проверяют качество защиты наружной поверхности шва. Проверку проводят наплавкой валика (без присадки) на пластине или отрезке трубы. При хорошей защите дуга горит спокойно, поверхность выполненного валика светлая или с цветами побежалости без какого-либо налета.

11.3.10 При сварке трубных конструкций без подкладки первый проход выполняют:

- при толщине стенки до 12 мм - с применением присадочной проволоки или без присадки;

- при толщине стенки свыше 12 мм - с применением присадочной проволоки;

- при сварке сталей марок 08Х18Н12Т, 12ХН35ВТ (ХН35ВТ), 12ХН35ВТ-ВД (ХН35ВТ-ВД), 08Х18Н10Т с 12ХН35ВТ (ХН35ВТ-ВД), 03Х17Н14М3, ХН60ВТ, 06ХН28МДТ (ЭИ 943), 07Х20Н25М3Д2ТЛ и других марок сталей чисто аустенитного класса, а также сталей аустенитного класса со сталями перлитного класса, - с применением присадочной проволоки независимо от толщины свариваемого металла.

11.3.11 Сварку выполняют узкими валиками так, чтобы ширина ванны не превышала внутреннего диаметра сопла горелки. По окончании сварки подача аргона в горелку не прекращают до потемнения сварочной ванны и вольфрамового электрода.

11.3.12 Кратеры швов должны быть тщательно заварены. Кратер выводят на ранее наплавленный металл шва. При этом за счет расплавления присадочной проволоки с обильной подачей и за счет плавного гашения дуги обеспечивают отсутствие дефектов в кратере.

11.3.13 Сварку высоко-никелевыми сварочными материалами рекомендуется вести короткой дугой с использованием дополнительной защиты и тщательной послойной зачистки от окислов. Дополнительную защиту обеспечивают путем применения специальных приставок к горелке. Послойную зачистку сварного шва выполняют до металлического блеска с последующим обезжириванием.

Контроль качества аргонодуговой сварки

СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Pipeline valves. Welding and quality control of welded joints. Technical requirements

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (АО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2016 г. N 91-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 1 августа 2017 г. N 775-ст межгосударственный стандарт ГОСТ 33857-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 В настоящем стандарте реализованы основные положения СТ ЦКБА 025-2006 "Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования"

6 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на сварку узлов и конструкций трубопроводной арматуры из стали и железоникелевых сплавов для опасных производственных объектов (ОПО), атомных станций 4-го класса безопасности и других областей применения.

Стандарт устанавливает основные требования к сварочным материалам, подготовке кромок под сварку сборке, технологии сварки и термообработке сварных соединений, а также устанавливает методы, объем контроля и нормы оценки качества сварных соединений при проектировании, изготовлении и ремонте трубопроводной арматуры.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений

ГОСТ 2.314-68 Единая система конструкторской документации. Указания на чертежах о маркировании и клеймении изделий

ГОСТ 12.1.005-88 Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.009-76 Работы погрузочно-разгрузочные Общие требования безопасности

ГОСТ 12.4.021-75 Системы вентиляционные. Общие требования

ГОСТ 2246-80* Проволока стальная сварочная

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 2246-70. - Примечание изготовителя базы данных.

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 5264-70 Швы сварных соединений. Ручная дуговая сварка. Основные типы, конструктивные элементы и размеры*

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. - Примечание изготовителя базы данных.

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытания на стойкость против межкристаллитной коррозии

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8713-79 Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы, конструктивные элементы и размеры

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами.

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы. Конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы. Конструктивные элементы и размеры

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 23055-78 Классификация сварных соединений по результатам радиографического контроля

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения

ГОСТ 33260-2015 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору металлов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

8.1. Аргонодуговая и комбинированная сварка труб малых диаметров

8.1.1. Требования данного подраздела распространяются на сборку и сварку неповоротных стыков труб наружным диаметром 100 мм и менее, при этом предусматривается два технологических варианта сварки:

сварной шов выполняется комбинированным способом: корневой слой - ручной аргонодуговой сваркой неплавящимся электродом, последующие слои - ручной дуговой сваркой покрытыми электродами;

Для стыков труб при толщине стенки 4 мм и более предпочтение следует отдавать комбинированному способу; при меньшей толщине нужно сваривать стык полностью ручной аргонодуговой сваркой.

8.1.2. Для ручной аргонодуговой сварки неплавящимся электродом рекомендуется использовать однопостовый источник постоянного тока, оснащенный устройством бесконтактного или контактного возбуждения дуги на малых токах и плавного снижения сварочного тока при заварке кратера шва (в частности, ТИР-300ДМ1, УДГ-350, УПС-301), или многопостовый источник с балластным реостатом для регулирования сварочного тока и обеспечения стабильного горения сварочной дуги.

Аргон из баллона должен поступать в горелку через редуктор с дозирующим устройством; могут быть также применены редукторы-расходомеры АР-10, АР-40 или любой кислородный редуктор с ротаметром типа РМ.

Для ручной сварки неплавящимся электродом в среде аргона стыков труб в монтажных и ремонтных условиях рекомендуется применять малогабаритные горелки МАГ-3, АГМ-2 и др.

8.1.3. Конструкция сварных соединений должна соответствовать требованиям, приведенным в табл.6.2 (разделки Тр-1 или Тр-2).

8.1.4. Собранные стыки прихватывают в одном или двух местах ручной аргонодуговой сваркой с применением присадочной проволоки или без нее. Исключение составляют стыки труб из углеродистой стали, которые всегда следует прихватывать с применением присадочной проволоки, а также стыки труб из стали других марок при зазоре между трубами более 0,5 мм. Используется присадочная проволока той же марки, какая будет применяться для сварки данного стыка. Размеры прихваток и их число должны отвечать требованиям подраздела 6.3.

Подогрев стыков при выполнении прихватки регламентирован требованиями, приведенными в подразделе 6.4.

8.1.5. Ручную аргонодуговую сварку производят сразу после выполнения прихватки. При комбинированной сварке стыки, в которых заварен корневой слой, должны быть полностью сварены во время той же рабочей смены.

Корневой слой (первый проход) выполняется ручной аргонодуговой сваркой с использованием присадочной проволоки или без нее. Корневые слои стыков труб из углеродистой стали, а также стыки труб из стали других марок при зазоре более 0,5 мм должны свариваться с присадкой. Последующие слои шва выполняются с применением присадочной проволоки диаметром 1,6-3 мм. Марка проволоки выбирается по данным табл.4.4.

8.1.7. Ручную аргонодуговую сварку нужно выполнять возможно короткой дугой на постоянном токе (70-100 А) прямой полярности вольфрамовым электродом диаметром 2-4 мм. Значение тока сварки уточняют при выполнении пробных стыков.

8.1.8. Зажигание и гашение дуги следует производить в разделке трубы или на уже наложенном шве на расстоянии 20-25 мм от его конца.

Подачу аргона необходимо прекращать спустя 5-8 с после обрыва дуги и в течение этого времени подавать аргон на кратер для защиты металла шва от воздействия воздуха.

8.1.9. Высота слоя (валика), выполненного ручной аргонодуговой сваркой, должна быть 2-4 мм. Примерное расположение слоев и валиков в сечении шва показано в табл.8.1. Порядок наложения слоев (валиков) такой же, как при ручной дуговой сварке стыков труб аналогичного диаметра (см. рис.7.3, а; 7.5, а; 7.13-7.14).

Предпочтительно, чтобы сварку стыков труб поверхностей нагрева котлов, собранных в блоки, выполняли одновременно два сварщика одним из способов, приведенных в п.7.2.5.

8.1.10. При комбинированной сварке основную часть разделки (после наложения корневого слоя ручной аргонодуговой сваркой) следует заполнять дуговой сваркой в соответствии с требованиями, изложенными в подразделе 7.2.

8.1.11. Размеры выпуклости швов (независимо от метода сварки) должны соответствовать приведенным в п.6.5.7.

8.2. Аргонодуговая сварка корневого слоя шва стыков толстостенных трубопроводов

8.2.1. Требования данного подраздела распространяются на сборку и ручную аргонодуговую сварку неплавящимся электродом корневого слоя шва неповоротных стыков труб при толщине стенки 10 мм и более, собранных без остающихся подкладных колец (с заполнением остальной части разделки ручной дуговой сваркой, механизированной в углекислом газе либо автоматической под слоем флюса).

8.2.2. Оборудование поста для ручной сварки в среде аргона корневого слоя шва стыков толстостенных трубопроводов должно соответствовать указанному в п.8.1.2.

8.2.3. Конструкция сварных соединений должна отвечать требованиям табл.6.2 (разделки типов Тр-2, Тр-6, Тр-7).

Читайте также: