Контроль стабильности оплавлением при помощи снятия осциллограммы сварки параметры режима

Обновлено: 25.04.2024

Готовые соединения могут подвергаться как разрушающему, так и неразрушающему контролю. Выборочное разрушение сваренных конструкций или образцов технологической пробы позволяет определить параметры соединения и рассчитывать на то, что узлы, не подвергшиеся разрушению, сварены на тех же режимах и близки по характеристикам к тем, которые были подвергнуты испытаниям на разрушение.

Методы разрушающего контроля уже готовых соединений, конечно, являются только пассивными, в то время как методы контроля соединений в процессе сварки могут быть как пассивными, так и активными. Значительная часть методов контроля основана на измерении параметров сварочного процесса. Основными параметрами являются:

Для точечной сварки:

- сварочный ток,

- время его протекания,

- усилие сжатия электродов

- диаметр рабочей поверхности электродов;

Для шовной сварки:

- время паузы между импульсами сварочного тока,

- скорость перемещения детали,

- ширина рабочей поверхности ролика;

Для стыковой сварки оплавлением:

- скорость оплавления

- величина и скорость осадки

- сварочный ток или напряжение.

Измерение сварочного тока

В качестве датчиков переменного тока могут использоваться трансформаторы тока, которые устанавливаются в первичной цепи машин. Ток во вторичной (сварочной) цепи вычисляется с учетом коэффициента трансформации. Такие датчики гальванически развязаны от токоведущих шин. Однако точность измерения таким методом тока вторичной цепи не высока.

Широкое применение в качестве датчика сварочного тока получил воздушный трансформатор (пояс Роговского). Он надевается на токоведущий элемент сварочного контура. Основное достоинство воздушного трансформатора – практическая независимость выходного напряжения от размеров датчика и расположения его на токоведущем элементе. Для получения напряжения, пропорционального сварочному току, ЭДС датчика необходимо преобразовать с помощью дальнейшего интегрирования.

Можно также использовать датчик на основе эффекта Холла, напряжение на выходе которого пропорционально измеряемому току.

Измерители временных параметров процесса сварки

Под временем сварки понимается длительность протекания импульса сварочного тока от момента его включения и до окончания. Современная аппаратура управления, построенная на элементах цифровой техники, и применяемые в качестве управляемых вентилей тиристоры обеспечивают с достаточной точностью соответствие времени сварки заданию. Поэтому контроль времени для этих машин не актуален. Они требуют только периодической проверки для подтверждения правильности работы аппаратуры управления. Однако существует еще достаточное число сварочных машин, оснащенных несовершенными регуляторами цикла сварки, допускающими значительный разброс в отработке интервала сварки, не говоря уже о том, что шкалы таких регуляторов имеют градуировку в относительных единицах. Такие машины нуждаются в постоянном или, по крайней мере, частом контроле за отработкой длительности импульса сварочного тока.

Аппаратура для измерения усилия сжатия электродов

Все машины для точечной или шовной контактной сварки оснащаются одним или несколькими манометрами, контролирующими давление сжатого воздуха в приводе усилия машины. Вместе с тем показания манометров могут не соответствовать усилию сжатия электродов с достаточной степенью точности. Наиболее известными устройствами для контроля усилия сжатия электродов в установившемся режиме являются гидравлические или пружинные динамометры. Широкое применение в силоизмерительной аппаратуре получил тензометрический метод измерения на основе использования полупроводниковых или металлических тензорезисторов, обеспечивающий высокую линейность и точность измерения.

Специальные испытания

Контроль режима сварки включает в себя:

- контроль технологических образцов;

- контроль основных параметров приборами.

Контроль технологических образцов при точечной (рельефной) и шовной сварке состоит из следующих этапов: внешнего осмотра, разрушения образцов, металлографических исследований, рентгеновского просвечивания, механических испытаний и контроля швов на герметичность. Контроль внешним осмотром осуществляется невооруженным глазом, через лупу и с помощью мерительных инструментов. Внешним осмотром выявляются наружные дефекты сварных соединений, глубина вмятины от электродов и шаг точек шва.

Размеры отпечатков от электродов (роликов) не являются критерием оценки качества сварного соединения и правильности установленного режима. Однако изменение размеров отпечатков при неизменной настройке машины свидетельствует о нарушении условий сварки и возможном изменении качества соединений. Отпечатки точек должны иметь круглую форму (в отдельных случаях допускается некоторая овальность), отпечатки шва – равномерную чешуйчатость.

Глубина вмятины от электродов измеряется индикатором часового типа с ценой деления 0,01 мм. Допустимые ее размеры определяются толщиной деталей и материалом.

На поверхности точек и швов не должно быть выплесков металла. Поверхности точек и швов черных металлов обычно имеют цвет побежалости, что не является дефектом. Потемнение поверхности точек и швов легких сплавов говорит о необходимости зачистки электродов (роликов) или ухудшении качества подготовки поверхности.

Для определения качества сварки образцы и пробы подвергаются разрушению в тисках или других приспособлениях. Если соединение состоит более чем из двух деталей, то разрушение производится для каждой пары соединяемых листов. Разрушение сварных соединений должно происходить по основному металлу в зоне термического влияния или литому металлу (при скручивании точек). При скручивании сварных точек по излому определяются диаметр литого ядра, а также наличие внутренних дефектов: выплесков, трещин, раковин и пр.

Металлографические исследования макроструктуры сварных соединений производятся для определения размеров литой зоны, глубины вмятин от электродов, а также для выявления дефектов в литой зоне и в зоне термического влияния. Исследование макроструктуры выполняется на шлифах, которые изготовляются резкой образцов перпендикулярно поверхности по центру сварной точки или вдоль и поперек шва.

Диаметр ядра точек или ширина литой зоны шва определяется на макрошлифах по линии соединения. Для герметичных швов определяется величина перекрытия литых зон.

Рентгеновское просвечивание образцов применяется для выявления внутренних дефектов сварных соединений: пор, раковин, трещин, выплесков, для определения диаметра ядра или ширины литой зоны шва.

Прочность соединений определяется по результатам механических испытаний образцов на срез (разрыв) и реже на отрыв (точечные соединения) и ударную вязкость (соединения стыковой сварки). Образцы испытываются на специальных машинах в лаборатории механических испытаний. Механические испытания образцов обычно производятся при отработке нового режима сварки и проверке стабильности работы сварочных машин.

Параметры режима сварки контролируются с помощью специальных приборов. Контроль ведется периодически, основное внимание следует уделять измерениям сварочного тока, особенно при сварке легких сплавов.

Контроль режима стыковой сварки производится внешним осмотром, металлографическими исследованиями, механическими испытаниями, также иногда с применением магнитной и ультразвуковой дефектоскопии. В связи с отсутствием надежных методов контроля соединений без разрушения основное внимание уделяется контролю параметров режима самопишущими приборами.

Стабильность параметров режима сварки

Если в системе «источник-дуга» обеспечена устойчивость в широком диапазоне возмущений, имеет смысл оценивать стабильность параметров режима — тока и напряжения. Отклонения силы тока от заданной сказываются на глубине и форме провара, доле основного металла в шве и величине усиления шва. При увеличении тока глубина провара возрастает, что может привести к прожогам, при уменьшении тока возможен непровар корня шва. Отклонения напряжения дуги вызывают пропорциональные изменения ширины шва.

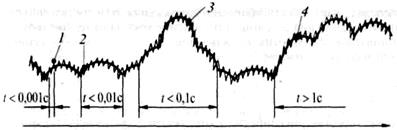

Возмущения, нарушающие стабильность параметров режима, могут иметь периодический, импульсный и скачкообразный характер (рисунок. 5.13). Так, периодические флуктуации проводимости дуги, вызванные хаотическим движением катодного и анодного пятен по поверхности электрода и детали, приводят к высокочастотным (200 – 2000 Гц) колебаниям тока (кривая 1), практически не оказывающим влияние на формирование шва, но ответственным за звуковой эффект дуги. Периодические колебания напряжения источника с частотой сети 50 Гц (или кратной ей частотой 100, 150, 300 Гц) вызывают пропорциональные колебания тока (кривая 2) с малой амплитудой, также не отражающиеся на форме шва. Импульсные всплески тока с частотой 10 — 150 Гц (кривая 3) при технологических коротких замыканиях также не вызывают изменения глубины провара из-за высокой тепловой инерционности ванны, но, разумеется, капельный перенос оказывает влияние на внешнюю чешуйчатость шва. Экспериментально установлено, что глубина провара изменяется при периодических отклонениях тока частотой менее 1 Гц и импульсных отклонениях длительностью более 1 с. Разумеется, глубина провара изменяется при скачкообразном отклонении тока (кривая 4), имеющем длительный характер, если возмущение не отрабатывается системой полностью.

Рисунок. 5.13 – Осциллограмма тока при дуговой сварке с типичными возмущениями

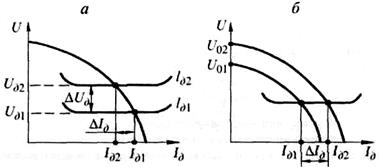

Поэтому для стабилизации силы тока рекомендуется использовать источник с крутопадающей внешней характеристикой (с большим отрицательным дифференциальным сопротивлением ρи).

Рисунок. 5.14 – Оценка стабильности параметров режима при колебаниях длины дуги (а) и напряжения сети (б)

Стабильность параметров режима зависит также от колебаний напряжения электрической сети. У простейших трансформаторов и выпрямителей пропорционально изменениям напряжения сети меняется и напряжение холостого хода U0, что приводит к нарушению стабильности режима (рисунок. 5.14, б). Для устранения этого недостатка источники дополняются системами стабилизации с устройствами обратной связи по току или напряжению (см. рисунок. 2.25).

Кроме источников с обратными связями, полезно для повышения стабильности режима использовать так называемые параметрические источники тока или напряжения, которые благодаря наличию в своей силовой цепи специальных устройств обеспечивают постоянство либо тока, либо напряжения. Известно, например, что ток в коллекторной цепи транзистора не зависит от напряжения нагрузки, а определяется только током базы. Если установить транзистор последовательно в цепь источника, то внешняя характеристика такого источника тока становится вертикальнопадающей и обеспечивает абсолютную стабильность тока. По аналогии параметрическим источником напряжения можно считать источник с малым внутренним сопротивлением Zи, у которого характеристика почти жесткая.

Расчёт режима стыковой сварки оплавлением

Исходными данными для расчёта режима стыковой сварки оплавлением являются:

-диаметр свариваемой заготовки d или величина поперечного сечения;

-марка свариваемого металла;

-наличие или отсутствие предварительного подогрева.

Расчётными параметрами стыковой сварки оплавлением являются:

-средняя скорость оплавления и осадки Vопл, Vос;

-средняя сила тока при оплавлении, Iопл ;

-режим предварительного подогрева;

-установочная длина lо ;

-припуск на оплавление дельта lопл ;

-припуск на осадку .

Средняя скорость оплавления Vопл(мм/с):

Средняя скорость осадки Vос (мм/с)

Установочная длина: для деталей компактного сечения (круг, шестигранник, квадрат, толстостенные трубы)

Для деталей развёрнутого сечения (полосы, тонкостенные трубы)

Где S – толщина стенок, мм.

Припуск на осадку под током:

Припуск на оплавление дельта lопл выбирается по литературным данным в зависимости от материала, размера, способа сварки и конфигурации сечения деталей либо берётся равным 0,7·lо.

Усилие осадки Fсв можно рассчитать по рекомендованным удельным давлениям ос в зависимости от металла (таблица 2.7):

где F – сечение свариваемой заготовки, мм 2 ;

где d – диаметр свариваемой заготовки, мм.

Усилие зажатия деталей определяется в зависимости от усилия осадки

где ƒ – коэффициент трения между свариваемым металлом и металлом губок машины (таблица 2.6), изготовленных из бронзы.

Если детали установлены с жесткими упорами, то усилие зажатия

Таблица 2.6 – Коэффициент трения при стыковой сварке

| Твёрдость бронзы, НВ | Коэффициент трения | |||

| трубы, прутки из низкоуглеродистой стали | трубы, прутки из нержавеющей стали | горячекатаная лента из низкоуглеродис-той стали | Горячекатаная лента из нержавеющей стали | |

| Менее100 | 0,33 | 0,25 | 0,24 | 0,18 |

| 100-180 | 0,25 | 0,2 | 0,2 | 0,15 |

| Более 180 | 0,23 | 0,18 | 0,17 | 0,14 |

Режим подогрева определяется температурой предварительного подогрева, количеством циклов пропускания тока, продолжительностью цикла, током подогрева и усилием между деталями.

где с - удельная теплоёмкость свариваемого металла;

m - масса металла, зажатого между электродами машины;

То - начальная температура (15-20° С);

Тпод - температура подогрева металла перед сваркой, Тпод=800-900° С;

R - оммическое сопротивление металла на длине 2l;

t - время подогрева выбирается опытным путём; ориентировочно по 0,3-0,5с на каждый импульс.

Средняя сила тока при оплавлении:

где Vопл – средняя скорость оплавления, выбирается по таблице 2.7

Р - плотность свариваемого металла;

F - поперечное сечение заготовки;

С - удельная теплоёмкость свариваемого металла;

Тсв - температура нагрева металла в конце стадии оплавления:

Тсв=Тпл+(200…300) (2.47)

L - скрытая теплота плавления свариваемого металла (табл. 2.8);

к - коэффициент теплопроводности;

dt/dx- градиент температуры у торца.

При сварке с непрерывным оплавлением градиент равен 2000-8000 С/мм; причём верхние значения – для цветных металлов, нижние – для чёрных металлов.

При стыковой сварке с подогревом

Rопл- контактное сопротивление металла на стадии оплавления.

где К – эмпирический коэффициент, равный 1000 для сталей, 900 – для цветных металлов. Vопл выбирается по таблице 2.7.

Таблица 2.7 – Оптимальные значения Vопл, Vос и Рос при сварке оплавлением

| Материал | Vопл сред. м/с | Vос, м/с | Рос, Н/м 2 |

| Низкоуглеродистые стали | (1-2,5)·10 -3 | (30-60) 10 -3 | (60-80) ·10 -6 |

| Нержавеющие стали | (2,5-3,5) 10 -3 | (80-100) 10 -3 | (120-180)·10 -6 |

| Алюминиевые сплавы | (7-15)·10 -3 | (100-200)∙10 -3 | (120-150)·10 -6 |

Таблица 2.8 – Скрытая теплота металлов

| Материал | L,Дж/кг |

| Железо и его сплавы | 2,74·10 5 |

| Алюминий (и его сплавы) | 3,95·10 5 |

| Медь (и её сплавы) | 2,04·10 5 |

| Титан (и его сплавы) | 3,8·10 5 |

При сварке кольцевых деталей, кроме тока оплавления, протекающего через зону контакта, образуется ток шунтирования, протекающий через внешнюю часть кольца, смотрите рисунок 2.7. Сопротивления Rопл и Rш является параллельно включёнными, поэтому для них справедливо соотношение:

Величина Rопл определяется по формуле (2.53), а Rш – по формуле (2.51)

где ρт – удельное сопротивление металла, определяемое по формуле (2.52) с учётом нагрева детали шунтирующим током до Т=0,3 Тпл

где ßср – средний термический коэффициент металла (таблица 2.9);

Lш – длина внешней части кольца между гудками;

F – величина поперечного сечения детали.

Тогда суммарное значение тока во вторичной цепи:

После расчёта режима сварки параметры её сводятся в таблицу и строится циклограмма стыковой сварки оплавлением.

Таблица 2.9 – Удельное сопротивление металлов и их термический коэффициент

Расчет режимов сварки

Наиболее распространенный способ стыковой сварки деталей разных сечений. Этим способом успешно сваривают различные стали и цветные металлы. Перед оплавлением применяют предварительный подогрев, что дает возможность уменьшить припуск на сварку, расширить зону нагрева деталей, уменьшить мощность сварочной машины. Для нагрева ток подается отдельными импульсами длительностью 0,2 — 0,5 с, чередующимися с паузами такой же длительности. Импульсы подогрева создаются кратковременным замыканием деталей при возвратно - поступательном движении подвижного стола машины.

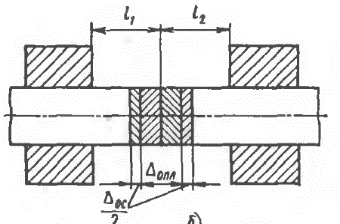

Рисунок 8 - Установочная длина при стыковой сварке оплавлением

Рисунок 9 - Схема формирования стыкового соединения при стыковой оплавлением

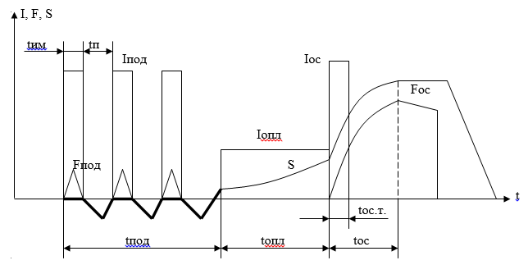

Параметры режима стыковой сварки оплавлением: установочная длина l1, l2, припуски на оплавление Δопл и осадку Δос, скорости оплавления υопл и осадки υoc, токи оплавления Iопл и осадки Iог, а также усилие осадки Foc, длительность оплавления tопл и осадки toc, а также осадки под током toc.т.

Скорость оплавления определяется величиной перемещения подвижной плиты стола S в единицу времени.

Подогрев задается температурой Тпол или длительностью tпод, длительностью пауз tпз и числом импульсов тока и пауз п. Иногда задают напряжение холостого хода Uх.х или программу его изменения. На рисунке 10 приведена циклограмма процесса стыковой сварки оплавлением с подогревом.

Установочная длина l и припуск на сварку Δсв зависят от размеров и формы сечения, способа сварки и свойств свариваемого металла. С увеличением сечения, теплопроводности и электропроводимости значение l также увеличивается. При сварке разнородных металлов l разная. [16]

Рисунок 10 - Циклограмма процесса стыковой сварки оплавлением с подогревом

| Обозначение | Название | Рекомендации по определению |

| lуст | Установочная длина | (7.2) |

| Δсв | Общий припуск на сварку | |

| Δопл | Припуск на оплавление | |

| Δос | Припуск на осадку | Определяется по номограммам. |

| vопл | Скорость оплавления | Зависит от плотности тока, степени подогрева и марки стали. |

| Iопл | Ток оплавления | (7.7) где d – диаметр детали, см vопл - средняя скорость оплавления, см/с |

| Обозначение | Название | Рекомендации по определению |

| Iос | Ток осадки | Т.к. происходит возрастание тока в 2-5 раз во время осадки, то необходимо снижение тока за счет фазовой регулировки. |

| Pос | Давление осадки | Определяется по таблицам в зависимости от площади деталей, ширины зоны разогрева и интенсивности окисления торцов при оплавлении. |

| Tпод (для Ксоп) | Температура подогрева | Определяется по таблицам в зависимости от площади поперечного сечения и марки стали. |

Таблица 10 - Параметры режима контактной стыковой сварки оплавлением и способы их расчета

С увеличением l увеличиваются сопротивление сварочного контура и потребляемая мощность, расширяется зона нагрева и уменьшается жесткость свариваемых деталей. При малой l много теплоты отводится в зажимные губки и зона интенсивного нагрева сужается. Это затрудняет пластическую деформацию и требует увеличения усилия осадки.

Режим стыковой сварки оплавлением характеризуется следующими параметрами:

1.установочной длиной l, мм;

2.припуском на оплавление ΔОПЛ, мм;

3.припуском на осадку ΔОС, мм;

4.скоростью оплавления VОПЛ, мм/с;

5.скоростью осадки VОС, мм/с;

6.током оплавления IОПЛ и током осадки IОС;

7.длительностью осадки под током tОС. Т.

8.температурой подогрева перед сваркой Т°ПОД;

9.временем подогрева tПОД;

10.усилием осадки РОС, кг.

Расчет:

Расчеты режимов контактной сварки производим для калибра цепей 34х126.

1. Принимаем установочную длину2. Припуски на оплавление

ΔСВАРКУ =ΔОПЛ+ΔОС (на оплавление + на осадку) выбирают по монограммам в зависимости от площади сечения заготовок. Принимаем припуск на сварку равный 14 мм.

Припуск на оплавление обычно составляет 0,7÷0,8 общего припуска на сварку.

3. Припуск на осадку

Припуск на осадку будет равен 4 мм.

Припуск на осадку под током составляет (0,3÷1,0)ΔОС.

Осадку под током принимаем 1,5 мм.

4. Скорость оплавления (или его длительность) зависят от плотности тока, степени подогрева детали и от марки стали.

Для легированных сталей средняя VОПЛ=2,5÷3,5мм/с.

5. Скорость осадки (VОС, мм/с) должна быть не ниже определённого предела, который растёт с увеличением склонности металла к окислению. Высокая скорость осадки особенно важна в первый момент (когда закрывается зазор между оплавленными торцами), затрудняет образование окислов и способствует их более полному удалению из стыка. После осадки на 30÷40% скорость осадки может быть уменьшена в 2÷3 раза. Принимаем начальную скорость осадки 80-100мм/с

6. Ток при оплавлении можно ориентировочно рассчитать для сварки крупных деталей по следующей зависимости:

d – диаметр детали, см;

VОПЛ – средняя скорость оплавления, см/с.

Плотность тока к концу оплавления возрастает и для изделий сечением 250÷1000мм 2 из сталей составляет 25÷30А/мм 2 , а при сварке крупных изделий 5А/мм 2

Iопл = 22,700-27200 А

Отключение тока целесообразно производить во второй стадии осадки, но не слишком задерживаясь, так как при осадке происходит значительное уменьшение контактного сопротивления, что приводит к возрастанию тока в 3÷5 раз, то есть может возникнуть перегрев метала в зоне стыка, и к укрупнению размеров зерна.

Во время осадки силу тока уменьшают путём фазового регулирования.

Время подогрева tПОД возрастает с увеличением площади сечения деталей от нескольких секунд при сварке деталей S=500÷1000мм 2 .

Длительность импульсов подогрева (tИМП) обычно составляет 0,1÷0,3с.

При стыковой сварке кольцевых деталей возникает шунтирование тока через кольцо, что требует увеличения мощности (до50%) по сравнению с деталями незамкнутой формы.

8. Давление осадки зависит от свариваемых материалов, вида сварки (непрерывным оплавлением и оплавлением с подогревом) (PН. П.>PОПЛ. С ПОДОГРЕВОМ) и может изменяться в широких пределах. Ориентировочное значение удельного давления 4-6 кг/мм 2

Оптимальные режимы сварки отработанные и установленные на сварочной машине.

Выбор параметров режима

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

Вылет электрода

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Диаметр проволоки, мм

Вылет электрода, мм

Выпуск электрода, мм

Расход газа, л/мин

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 - при зажигании дуги и установлении рабочего режима сварки;

2 - в широком диапазоне рабочих режимов;

3 - в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 - Vп2, которая приводит к перемещению рабочей точки в новое положение - А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

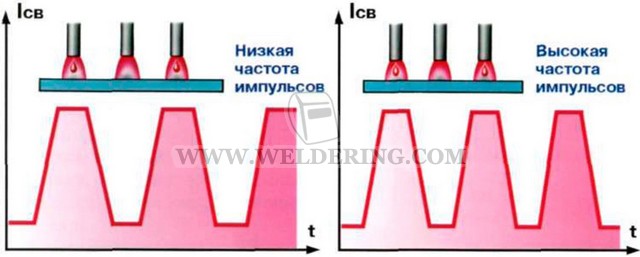

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги - "длинной дугой";

- с короткими замыканиями дугового промежутка - "короткой дугой"

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке "длинной дугой" возможны две разновидности переноса:

- один импульс - одна капля;

- один импульс - несколько капель.

Перенос "короткой дугой" характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы "Кемппи" запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Читайте также: