Корректор коэффициента мощности для сварочного инвертора

Обновлено: 05.05.2024

ЭЛЕКТРОННЫЕ КОМПОНЕНТЫ ДЛЯ РЕМОНТА И ИЗГОТОВЛЕНИЯ СВАРОЧНЫХ АППАРАТОВ

Инверторный источник питания позволяет достигать высокого качества регулирования выходных параметров сварочных аппаратов, имеет малые габариты и массу. Компания International Rectifier предоставляет широкий выбор силовых IGBT-транзисторов и драйверов для инверторов различных топологий. Кроме того, компания предлагает компоненты для построения необходимого в данном случае ККМ.

Сварка является одним из наиболее популярных способов конструктивного соединения материалов. Ее применяют в совершенно разных областях: от строительства зданий и авиации – до микроскопической сварки в микроэлектронике и ювелирной отрасли.

Для каждой из перечисленных областей характерны свои требования к типам используемых материалов, качеству сварки, стоимости ее выполнения, уровню автоматизации. Это привело к появлению различных технологий, таких как ручная дуговая сварка плавящимся электродом (manual metal arc, ММА), ручная сварка в среде защитных газов (tungsten inert gas, TIG), полуавтоматическая сварка в среде инертных (metal inertgas, MIG) или активных газов (metal active gas, MAG), плазменная сварка, контактная и так далее.

Каждый из перечисленных видов сварки требует мощного сварочного аппарата, который выполняет следующие функции: преобразует сетевое переменное напряжение в постоянное или переменное напряжение и ток требуемой величины, осуществляет регулирование выходных параметров тока и напряжения, контролирует возникновение аварийных ситуаций, выполняет дополнительные функции (плавный запуск и тому подобное).

Существует несколько типов источников питания сварочных аппаратов, работающих от двух- или трехфазных сетей:

- трансформаторный;

- трансформаторный с выпрямителем;

- инверторный.

Главным элементом представленной структуры является инвертор. Он может быть выполнен по любой из существующих инверторных схем: мостовой, полумостовой, Push-pull и других.

Компания International Rectifier предлагает все необходимые компоненты для построения высокоэффективных и надежных инверторов на базе наиболее популярных схем: мостовой и Push-pull. Каждая из схем имеет свои достоинства и особенности.

Компоненты IR для push-pull-инверторов сварочных аппаратов

Топология Push-pull долгое время была основной при построении инверторов для сварочных аппаратов. Ее отличают весьма важные достоинства (рисунок 2): потребность всего в двух силовых ключах, простота системы управления (управляющее напряжение формируется относительно общей шины и не требует смещения), потенциальная возможность снижения стоимости за счет малого числа компонентов. Данная схема позволяет получать как постоянный, так и переменный выходной ток.

- с малыми потерями на переключения, оптимизированых для работы с высокими рабочими частотами (до 30 кГц);

- низкочастотных, имеющих минимальные потери во включенном состоянии с низким напряжением «коллектор-эмиттер» от 1,46 В (Low VCE(on));

- с устойчивостью к короткому замыканию до 10 мкс (индекс K10);

- с устойчивостью к короткому замыканию до 5 мкс (индекс K);

- со встроенным обратным диодом (индекс D).

Таблица 1. IGBT-транзисторы для инверторного каскада сварочного аппарата

Среди представленных транзисторов хочется отдельно выделить достаточно новую серию IRGx46xxD, которая, обладая характеристиками не ниже, чем у «классической» серии IRGx40xxD, является более привлекательной по цене (применение новых технологий позволило снизить себестоимость производства транзисторов). Также отдельного внимания заслуживает одна из новейших серий IGBT – IRGP66xxD, совмещающая в себе низкие потери на проводимость и переключение и разработанная компанией специально для сварочной техники.

Как было сказано выше, одним из преимуществ топологии Push-pull является простота управления ключами. Для этих целей компания International Rectifier предлагает двухканальные драйверы в компактных корпусах SOIC-8 и DIP-8 (таблица 2).

Таблица 2. Драйверы нижнего плеча для Push-pull-инверторов

Стоит обратить внимание на некоторые особенности Push-pull-схемы: более сложный трансформатор, работа ключей в более жестком режиме (большее рабочее напряжение, большие выбросы напряжения). Кроме того, наличие всего двух плечей управления ограничивает диапазон регулирования выходного тока. Более качественное регулирование позволяет получить мостовая схема.

Компоненты IR для мостовых инверторов сварочных аппаратов

Мостовая схема по сравнению с Push-pull имеет большее число силовых ключей и компонентов управления (рисунок 3), что приводит к удорожанию схемы в целом. Однако в большинстве случаев это компенсируется улучшением качества регулирования.

Важно отметить, что для построения схем по обеим топологиям компания International Rectifier предлагает использовать одинаковые ключи (таблица 1). При этом в мостовой схеме силовые ключи работают в более комфортных условиях (меньшие рабочее напряжение и броски напряжения).

Усложнение схемы управления в случае мостовой топологии нивелируется наличием готовых драйверов полумоста и верхнего и нижнего плечей (таблица 3). Драйверы имеют встроенную схему смещения и доступны в малогабаритных SOIC- и DIP-корпусах.

Таблица 3. Драйверы IGBT для мостовых инверторов

Бытовой, а тем более промышленный, сварочный аппарат является мощным потребителем и мощным источником помех. Для таких приборов устанавливаются требования по величине коэффициента мощности и уровню эмиссии гармонических составляющих тока. IR предлагает все необходимые компоненты для построения корректоров коэффициента мощности (ККМ).

Компоненты IR для построения ККМ сварочных аппаратов

Главной задачей построения корректоров коэффициента мощности является компенсация фазовых сдвигов между потребляемым напряжением и током при сохранении их синусоидальных форм. В этом случае источник питания сварочного аппарата, с точки зрения сети, должен как можно больше походить на активное сопротивление. Такая компенсация является обязательной и устанавливается требованиями ГОСТов (например, ГОСТ Р 51317. 3.2-99 (МЭК 61000-3-2-95)).

International Rectifier предлагает широкий выбор как контроллеров корректоров коэффициента мощности, так и оптимизированных для этой цели IGBT.

Контроллеры ККМ доступны в малогабаритных корпусах SOIC-8 и DIP-8 (таблица 4). IRS2505L выпускается в миниатюрном корпусе SOT-23-5. Важными достоинствами данных контроллеров являются широкий диапазон питающих напряжений (до 22 В), большие выходные токи (пиковые значения – до 1,5 А), наличие защитных функций.

Таблица 4. Котроллеры ККМ от International Rectifier

Транзисторы, используемые для ККМ, должны обладать высоким быстродействием, чтобы успевать отрабатывать возникающие смещения тока и напряжения. Также они должны быть устойчивы к перенапряжениям и сохранять работоспособность при самых жестких условиях переключений. Всем этим требованиям отвечают соответствующие IGBT от International Rectifier (таблица 5).

Таблица 5. IGBT-транзисторы для ККМ от IR

Компания International Rectifier предлагает все необходимые базовые компоненты для создания источников питания для инверторных сварочных аппаратов. Среди предложений компании стоит отметить:

Корректор коэффициента мощности для сварочного инвертора

Кто захочет пересчитать - во вложении файлы расчета и файлы расчета дросселей на КулМю и Х-Флюкс

Добавлю чтива немного, мож кому сгодится

А для тех, кто не осилит полностью весь пост есть предложение - после моста и перед ёмкостями ставить обычный дроссель , на обычном железе. Сия деталь стоит во многих буржуйских, от известных фамилий, сварочниках, и выполняет приличную часть функций. Электроника, конечно получче будет, но и простота иногда не хуже воровства.

Автору респект, труд немалый.

Это, наверное актуально для производственников, а частники вроде реактивную знергию не оплачивают или я ошибаюсь?

Но здесь разряда через дроссель не будет, ну да ладно тут мне ещё нужно подтянуть свои знания, спасибо.

Привет, Андрей!

Минимальное выставляешь сам при расчете. Конкретно этот - 120 вольт.

Вряд ли потянут. Я исходил из 75 А в прыжке на 75 градусах на кристалле. Плюс еще частота 75-100 кгц. Самый дешманский вариант fgh60n60smd по 3 бакса

Да слышал, и считал, без дросселя емкость создает сдвиг и потребляемая мощность содержит реактивную составляющую, вводя последовательно дроссель, мы компенсируем этот сдвиг, тем самым потребляемая мощность уменьшает ревактивную часть.

avlozitski, цель этой примочки это не коррекция КМ как такового, это маленький приятный бонус

Цель - это работа при малых вольтях в розетке, когда традиционные сварочники предпочитают немного покуривать. Минимальное напряжение работы - всего 120 В. Тройкой можно варить. Больше - это как совесть позволит

RadioГубитель, я не про Вашу примочку, а про предложение от толян, а Вам огромное спасибо за проделанную работу и предоставленную информацию.

Да слышал, и считал, без дросселя емкость создает сдвиг и потребляемая мощность содержит реактивную составляющую, вводя последовательно дроссель, мы компенсируем этот сдвиг, тем самым потребляемая мощность уменьшает ревактивную часть.

забудьте про сдвиг и компенсацию. не туда думаете.

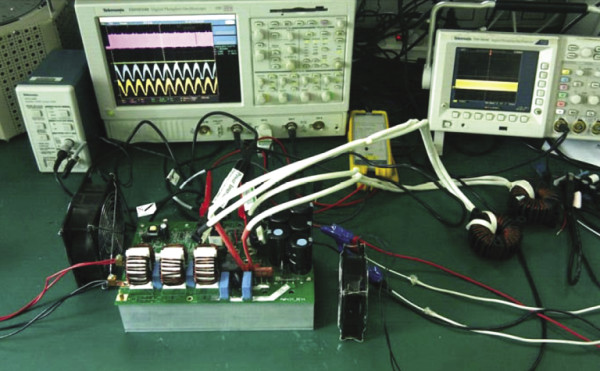

Вот продублирую фотки Юриного на Атмеге с корректором.

, , ,

RadioГубитель вот это какаем медленно собираю инвертор, и собрался уж мотать транс для косыгина 3:1. но теперь можно и 4:1 смело? если какаем на входе будет?

осциллятор искрит?

Мотать косого нужно действительно 4:1. В приведенном экземпляре транс на Е70, 20/5

Осциллятор я пока не включал в сотставе ПА№3. Отдельно он искрит. Провожу подгонку аппарата под себя, потом дожгу оставшиеся 4 кг проволоки, удостоверюсь, что с силой все ОК. Ну и воткну осциллятор Может тов Скиф к тому времени его пропишет

А дроссель как я понимаю выполняет привычную для себя работу как и в косом , сглаживает пульсации и подпитывает ёмкости в промежутках между импульсами с частотой 100 гц. Вспомните хотя бы старые ламповые телевизоры и радиоприёмники в которых стоял П- контур.

nikon, да всё логично, спасибо за понятный ответ, я с ККМ не знаком, а сочетание слов коэффициент мощности, направило мои мысли в другом направлении, да ещё сравнение дросселя с позистором, вобщем моё серое зависло.

Отлично, что появилась такая ветка!

Правильно я поняла, что желтый - это выход 27080 одного канала, а красный - это затвор эмиттер ключа другого канала? Не может же драйвер одного канала давать такой большой фазовый сдвиг (180град)?

Приветствую Вас на этой ветке!

Да, именно так. Я спецом так сделал, ибо ПМСМ это немного информативнее

ЗЫ. У меня дома есть живой дежурный корректор киловата на 4. Если что, всегда могу снять нужные осциллограммы под нагрузкой и на ХХ.

Короче, пока планирую вести эту ветку с поддержкой ККМо-ваятелей, ибо безумству храбрых поем мы.

И, да, все не так страшно, и достаточно просто.

Заточник пробовал. Он собирал на 4 кВт (ММА на 160А). Дроссель на Е70. На максимальных токах этот дроссель любил пощелкивать (насыщался) на нормальной сети. Что будет если его еще перегрузить процентов на 30, как мой - я не знаю. Это с его слов на форуме. Соответственно, на 5,5 надо будет еще больший дроссель городить с более высокими токами насыщения.

Преимущество моей топологии раскрывается в высоких частотах. на 100 кГц я применил в ПА дроссели на х-флюкс диаметром наружним 47 мм. Их суммарный вес менее 1 Е70, стоимость - сопоставима (Е70 торгуется на уровне 600-700 руб с каркасом, 2 кольца - в районе 650 руб.).

Ключи надо будет параллелить, диоды тоже, либо брать более токовые, а они выходят даже дороже, чем параллелить.

Такая тема не должна умирать .На мой взгляд польза от ККМ есть - это и коэффициент мощности близкий к 1 и стабильное напряжение для питания источника сварочного тока.Ну подумайте сами - источник тока должен стабилизировать ток и он с этим справляется, но питающее напряжение не стабилизировано , поэтому при изменении длинны сварочной дуги изменяется напряжение дуги ( на короткой 2-4мм напряжение 20-23в , на длинной 6мм -26в ) и это вызывает изменение мощности и падение напряжения питания источника тока. Отсюда и разные примочки для стабилизации сварочного процесса . Некоторые говорят что ККМ это лишние затраты и на 4 кВт не так-то просто сделать - это не так.Будучи простым радиолюбителем делал всего второй ККМ и сразу на 4 кВт - и он заработал без проблем ,хотя первый был на 1 кВт - тоже ОК , на нем я испытывал разные типы сердечников ( распыленное железо , сендаст )и остановился на феррите с зазором.Можно использовать и стержни , но при этом электромагнитное излучение будет очень сильно и может нагревать ближайшие к дросселю металлические детали и вносить помехи в работу всего устройства .В интернете попадалась информация что в ККМ идут кольца МП (молибденпермаллоевые ) и Гаммамет (нанокристаллические ) с проницаемостью 26- 60 но мне таких достать не удалось .

Теперь о схеме .Сам-бы я никогда не смог придумать и рассчитать схему , даже используя формулы из Applicftion Notes и Datasheet -ов. Но у IR (irf.com) есть волшебный онлайн-калькулятор в который нужно подставить требуемые параметры и рассчет готов за секунду.К примеру Нажмите для просмотра прикрепленного файла

Пользоватся этой пэдээфкой не советую- там режим прерывистых токов дросселя 50% ,лучше выбрать поменьше - до 20% .В режиме прирывистых (разрывных ) токов КМ заметно снижается но это" окупается" простотой и надежностью устройства ,к тому-же вряд-ли кто станет гонять часами сварочник на холостом ходу, а если вдруг возникнет такая необходимость - есть дежурный режим (но это для тех кто любит микропроцессорное управление).

Еще одна полезная инфа Нажмите для просмотра прикрепленного файла тоже валялась на сайте IR - образец разводки платы управления, для 1155 плата подойдет без изменений только вместо Rt стал Ct .Резистор R7- по питанию, поставил 10 ом .Диод шоттки - защитный , лучше не выбрасывать . все остальные элементы рассчитываются онлайн- калькулятором.Еще на плате не показан резистор в затворе (их 2 последовательно 2,4 и 6,8 ом , паралельно 6,8 стоит шоттки на 40в 1а в обратную сторону от затвора )

Немного о снабберах в ККМ .Нужны ли они , ведь основная задача снаббера- притормозить быстрое переключение и повысить надежность (выбросы напряжения по фронтам) но от выбросов тока с помощью снабберов не избавится. В некоторых маломощных ККМ видел ферритовые бусины надетые на оба вывода диода и коллектор (сток) ключа- этакие индуктивности 1- 3 мкГн.Сам не пробовал их ставить на думаю мгновенные выбросы тока они немного сгладят.

Вот картинка моего ККМ и платы.Нажмите для просмотра прикрепленного файлаНажмите для просмотра прикрепленного файла

Нажмите для просмотра прикрепленного файлаНажмите для просмотра прикрепленного файла

Благодарю! С осцилами вроде понятно, но ок, буду иметь ввиду. Когда первый раз что-то собираешь, как правило всё не очень просто, во всяком случае первая моя управа для ККМ вышла с глюками. Вернусь, как раз в голове всё уляжется как нужно, переделаю. Возможно вторая выйдет удачнее.

Благодарю! С осцилами вроде понятно, но ок, буду иметь ввиду. Когда первый раз что-то собираешь, как правило всё не очень просто, во всяком случае первая моя управа для ККМ вышла с глюками. Вернусь, переделаю. Надеюсь вторая выйдет удачнее первой. Может к тому времени ещё кто-нибудь соберёт, нет - значит буду первая .

Вам надо немного проверить цепи компенсации в обвязке ТТ. Короче, возвращайтесь, если надо будет, проверю все уровни и сниму нужные осциллограммы.

Либо для начала попробуйте напечатать мою управу, которая рабочая заведомо.

Ок, благодарю. Плату, наверное, можно привести в норму, но желания нет - обычно если что-то криво изначально работает, мне проще заново развести и собрать. Явных ошибок там нет, есть кое-какие недочёты, но хочу всё же пересобрать с кое-какими коррективами. Если снова будет глючить, соберу Вашу под копирку.

Преимущество моей топологии раскрывается в высоких частотах. на 100 кГц я применил в ПА дроссели на х-флюкс диаметром наружним 47 мм. Их суммарный вес менее 1 Е70, стоимость - сопоставима (Е70 торгуется на уровне 600-700 руб с каркасом, 2 кольца - в районе 650 руб.).

Я не против вашей топологии, просто малость ленивый, охота начать с чего попроще. Дроссели на Е сердечниках давно не делаю, как-то перевёл кучу меди чтобы убедиться в преимуществе колец (даже простое железо на выходе косого отлично работает). Ещё Линкольн видел с однотактным ККМ.

Ключи надо будет параллелить, диоды тоже, либо брать более токовые, а они выходят даже дороже, чем параллелить.

Не обязательно. Можно собрать 2-3 группы Дроссель+ключ+диод, а потом уже эти группы параллелить. Сопротивление дросселей будет выравнивать токи.

Спасибо за ссылки и оживление нужной темы. А чего я понаписал - это не в пику, просто прикидываю свои возможности.

Дымодел, а ты откуда? Я могу подарить тебе 3 микры 1155 и две uc3854 на опыты с чем по проще . Будем тему развивать

Исправился. А так заманчиво. 5,5 МВт корректор

Здравствуйте. Собрал этот ККМ, настройка и запуск был без особых проблем. Маленько я его потестил на нагрузке в 1 кВт. Проработав 1 час с этой нагрузкой нагрев дросселей и транзисторов в пределах 40 градусов.Нажмите для просмотра прикрепленного файлаНажмите для просмотра прикрепленного файла КПД по подсчетам составил 94%.Нажмите для просмотра прикрепленного файла

А куда столько колец. Здоровые чет.

Я, если правильно габарит оценил, на двух (по одному в плечо) снимаю 5500

Колец 3 штуки, 0078439A7 (R46.7x24.1x18 XFlux). Разрабатываю частотный преобразователь и этот ККМ будет в его составе. Делал на одном, так идет сильный нагрев магнитопровода, а так как продолжительность включения в ТЗ я заложил 100% с максимальной нагрузкой, вот и применил столько колец. Думаю запас не помешает.

Чет не то

Я ставил 1 кольцо такое в плечо и жал 7,5 кВт. А тут 3. И ни один коррехтур не пришел в негодность.

Ну да ладно. Каждый патерпевший выбирает свой путь. (с) Гиратор

На полной нагрузке разогрев маниптровода ниже. ибо ССМ. На 1 кВт будет очень неплохо греться. Но это и не страшно особо.

Хоть интерес появился спустя много лет.

Во общем обзавелся платами корректора от Радиогубителя, за что ему глобокое thank. Его разработка и его изготовление. Пересылка из России в Украину обошлась около 500 грн стандартной почтой. В пути 2 недели из Москвы до Харькова. Цена, за которую он их предлагает чисто смехотворная. Качество изготовления достойное, лучше всяких местных предприятий, т.е. на высоте. Платы двухсторонние, металлизированные, с маской и шелкографией. Имеют участки дополнительно нарощенной меди силовых дорожек и открытые участки для усления проводниками. Лужение оловом.

Цена полностью изготовленного корректора может и высока для тех кто собирает всякие поделки, из-за специфичности применения некоторых деталей и компонентов, но это условно для каждого индивидума и дешевле он не будет. Плата управления изготовлена отдельно и устанавливается на силовой плате вертикально в разьем. После н.г. начну его собирать. Возможно поставлю его на частотник своего токарного станка 1И611П, возможно еще куда пристрою. Принципиальной полной схемы корректора по этим платам нет. В процессе изготовленя вычерчу и выложу. Размер большой платы 250х130мм.

Нажмите для просмотра прикрепленного файла

Menao, сейчас с Юрием запустим. После успешного - будем продолжить разговор.

А мелкосхемы да, может быть напряг. Не в почете зеленые технологии.

Был бы спрос, был бы микросхемы.

В Китае смело можно брать. По микрулинам подделок нет

я брал пачку слюды за копейки. Слюда тонкая, хорошего качества.

А все эти резинки/керамика или рисковая или просто поганая штука.

я брал пачку слюды за копейки. Слюда тонкая, хорошего качества.

А все эти резинки/керамика или рисковая или просто поганая штука.

Раз человек советует,значит брал такую керамику,я верю опыту.Насколько я понимаю у слюды и керамики разные не только эл.проводность,но и емкость,а это,похоже,важно судя по всем коментариям автора.Можно много говорить,но писать долго и это "заси-т" тему.Я считаю так:есть тема автора с конкретным решением и количеством "пролитого пота",если Вы ставили слюду в ЭТОМ устройстве и оно отлично работает,то,пожалуйста,укажите это-так как повторяя его не специалистами могут возникнуть проблемы.Почему акцентирую на этом внимание-я не имею "электронного" образования(как и многие повторители),но знаю что есть помехи,наводки и т.д. поэтому любой коментарий должен учитывать применение к данному устройству.Поэтому я задаю вопросы касающиеся именно этого устройства а не вообще электроники в целом.Но в любом случае укажите где брали слюду хорошего качества.Сейчас с качеством проблема.

Я пользую только керамику в своих поделках.

Уже 10 лет. Отстрелов по теплу я не наблюдал.

Самый идеяльный но недостижимый в данном устройстве вариант - это отсутствие любых памперсов. Когда подложка элемента лежит прямиком на радиаторе с аленькой капелькой пасты.

Далее идет по качеству оксид бериллия. Дико крутой и мегатоксичный при пылении материал.

Он у меня кончился. Брал у Марата. Старожилы форума вспомнят оного песонажа.

Перешел на люминия оксиды. Брал сначала тонкий у Андрея, потом задолбал я его сверлить, взял потолше в Кетае. И разницы тут не будет.

Далее идет слюда. Ничего не могу сказать. Я ей не пользуюсь.

Далее идут органические памперсы. Я ими не пользуюсь.

Если просмотреть снизу вверх все описания, выстроится вполне ясная картинка по качеству теплопроводности матерьяла.

И еще. У номаконоподобных и слюдяных матерьялов есть одно поганое качество. Если под них попадает крошка металла, маленькая и незаметная, получается разрушееие оных матерьялов и пробой. В случае с керамикой, мнется кропаль радиатор в этом месте или подложка.

Устанавливаю транзистор на тепло распределитель , а его через резиновую прокладку на радиатор . __ru.files.fm/u/6p2n5czf

Это клево!

Но нужно только древним транзюкам 4 поколения.

Остальным даже отрицательного напержения против Миллера не нужно.

Но этого не объяснить любителям слесарных работ.

Описанному тут корректору мало что надобно для успешной работы. Он проверен в жесточайших условиях. Максимум что я из него жал - это 380 вольт и 15 ампер. Просадка была вызвана подсоединением огромной аккумуляторной батареи для электротранспорта с целью заряда оной.

Температуры:

Радики - 35 градусей

Кольца - 55 градусей

Плата - 27 градусей

Предохранитель - 50 градусей

Кабель 3х2,5 - 45 градусей

Менили мы все это модным тепловизером. Тот который с экранчиком. Стоимость 5 килобаксов.

В этом резиме он за ночь наполнил батарею до нужных 395 вольт и не умудрился сгореть

Но нужно только древним транзюкам 4 поколения.

Остальным даже отрицательного напержения против Миллера не нужно.

Но этого не объяснить любителям слесарных работ.

Не улавливаю мысль , почему только для 4го нужны ? Отрицательное напряжение не использую , так-как стоят снабберы , но при больших мощностях все таки придется запирать минусом . На фото преобразователь частоты полностью разработан и испытан мною , разумеется с некоторой консультацией программистов . Так что к любителям обработать напильником себя не отношу

Не улавливаю мысль , почему только для 4го нужны ? Отрицательное напряжение не использую , так-как стоят снабберы , но при больших мощностях все таки придется запирать минусом . На фото преобразователь частоты полностью разработан и испытан мною , разумеется с некоторой консультацией программистов . Так что к любителям обработать напильником себя не отношу

Потому что они очень требоватеьны были к охлаждению, эффективность которого увеличивалась слесаркой. А именно установкой на медь, напайкой на медь, притиркой.

Более поздние поколения стали более терпимыми к тепловым нагрузкам. Судя по зависимости импульса тока в вакууме от температуры кристалла.

Это видно по шитам.

А фото то где? Яп собрал. Давно руки на частотник чешутся.

Вторую UC2844 можешь не ставить. Она служит для питания сервисного(-ых) трансформатора (-ов) меандром 24В 160 кГц. Потом этот меандр преобразуется в напряжения питаний драйверов моста инвертора, инвертора ДС/АС, осциллятора, если есть.

PS. Нужна еще мини плата защиты. ЕЕ в этом комплекте нет.

вот она

Нажмите для просмотра прикрепленного файла

Есть комплект плат. Если интересно - в личку.Они с косячками, но перед отправкой я все поправлю. На Украину вроде все доходит без проблем.

Вчера оный конфиг был успешно испытан на 5 кВт. Полет прошел нормально. Перед полетом взорван 3 раза.

RadioГубитель, мостики лучше не так параллелить. Даж китайцы это понимают. Посмотри их схемы. И разводка проще немного.

Используя оные платы, мостики можно отпараллелить как угодно душе. Факт.

Мне и так пойдет. На прошлых верояциях было по-китайски, сейчас так.

Все работает. Думаю, вообще один мостик оставить.

На 36 А должно хватить.

Пострелял транзюками и сделал определенный выводы. Жиза.

Итак.

Со сборки.

Тепловые режимы на 2800 Вт.

, ,

А теперь на полную катушку.

Вашему вниманью 5500 Вт.

.

Ща еще мож видева залью.

Единственное что мне не понравилось в нагреве - это синфазные фильтры.

Надо будет их переработать глубочайшим образом.

Остальное в допуске.

Радиаторы не гипертрофированы. На просадке они будут греться сильнее.

В основном на печных форумах так повторяю. А вот с чего взяли, что мне нужон ККМ? Речь шла про запараллеливание диодов.

Нажмите для просмотра прикрепленного файлаТак можно мотать.Намотал литцендратом исключительно из-за отсутствия толстого монолита.Влез 21 виток,индуктивность 65 мкГн.

Нажмите для просмотра прикрепленного файлаЗабыл про БУ(как обычно) и сделал радиатор больше чем нужно.Если БУ подключить гибким шлейфом(1-2 см)-думаю помех ловить не должен?

я бы снял радиатор и пильнул.

А так нет. ничего ловить не будет, если не увлекаться длиной шлейфа

Радиатор пильнул.Не пинайте сильно.Просто есть проблемы и мозги подклинивают.Появилось время дособрать девайс.Были проблемы с БП-переутал витки,но запустил,пока работает.Заклинило-куда подключать концы как на фото.Обвел кружками.Ранее,вроде,разобрался,а сейчас уже три часа со схем на плату и ноль.Нажмите для просмотра прикрепленного файлаНажмите для просмотра прикрепленного файла

out1 пирипаиваешь к контакту под temp.blok.

Это схема софт-старта, применимая по шиту для мгновенной блокировки контроллера в любой внештатной ситуации

out2 в воздухе. Это резервная цепь.

stp weld. это развязка на котнроллер управления однотахтером Юрия. Тебе вряд ли это понадобится.

В этой версии стоит сдвоенный байпасник на 60А с быстродействие 60нс.

Теперь я понял основную свою глупость и частично понял то, что ты хотел сказать.

Я сделаю эксперимент.

Сваяю сейчас нечто контролирующее перепады заряда конденсаторов и амплитуды выпрямленного входного. И отдам восстановленный девайс его исконному владельцу с просьбой продолжить пытки ресантой.

Может быть еще есть какие камни, которые я упустил?

Извиняюсь что подымаю старый вопрос. Просто Вы заставили задуматься ,при проектировании ККМ UC27080 , о проблеме выхода из строя при нестабильной питающей сети (стр. 9-10 темы). На мой взгляд (сугубо ИМХО в первом приближении) загнать дроссель в насыщение возможно лишь только во время накачки выходных электролитов через байпасный (БПС) диод, в случае выхода онного из строя. И тут два варианта работы БПС диода- при выключенном контроллере и при включенном ( с учетом плавного пуска). Так вот, при выключенном ККМ через БПС течет ток заряда + ток через нагрузку . При плохом контакте сетевого ккм может не выходить в рабочий режим достаточно долго, при этом нагрузка будет работать в не штатном режиме (зависит от нагрузки). Если предусмотрена эксплуатация в таких режимах , то при выборе БПС диода , ток заряда + ток через нагрузку закладывается как номинальный, а не максимальный ( как в некоторых апнотах). Проектировать дополнительные защиты к существующим думаю не стоит. В принципе у TI есть защита включающая SS при входном 115в в 3 кВтнике . Тут меня малость беспокоят критерии выбора БПС диода в этом режиме во втором случае (вкл. SS). В частности его частотные свойства. И искреннее спасибо за эту тему.

Добрый вечер.

Сделал ККМ на микросхеме UC3854А. Наблюдается некоторая странность при работе: при входном напряжении до 180в, работает как надо, потребляемый ток ККМ синусный, но с выше 180в, начинаются искажения потребляемого тока (особенно видно на 3 выводе микросхемы) и возникает посторонний звук. Что интересно, от мощности это не зависит(200вт-600вт). Схема из документации от ТИ, согласно той же документации, применен индуктивный датчик тока(на 2-х тр-а тока). Дополнительный фильтр в цепь измерения тока ставил, не помогает. Демпферные цепи в силовой части, так же картину не меняют.

Время появилось и тут-же пропало.Только запустил,но без большой нагрузки.Прежде чем грузить хочу еще уточнить:что за разъем и конкретно вывод по средине с 6 ноги 393-й где три контакта(платка защиты) и на плате управы разъем ntc,что к нему подключить,вроде какая-то термозащита?Опять не могу вставить изображение в теме.

САМОДЕЛЬНЫЙ СВАРОЧНЫЙ АППАРАТ

КАКИМ ЕМУ БЫТЬ

На этой странице будут собираться интерсные технологические и схемотехнические решения заводских и самодельных сварочных аппаратов.

Для разминки возьмем сварочный инвертор РЕСАНТА САИ 250 ПРОФ:

Выходные диоды ККМ STTH12R06D - 12 ампер, 600 вольт, корпус ТО-220 с металлическим фланцем, но у них время восстановления 12 nS, они реально быстрые, как раз подстать микросхеме, поскольку в даташнике на микросхему указывается минимальная рекомендуемая частота переключения 50 кГц, а типовая 120. 150 кГц. Это довольно приличные частоты и при проектировании печатной платы нужно уделить максимальное внимание влиянию соседних проводников друг на друга

Так же следует обратить внимание на выпрямительные диоды первичного напряжения. Используются диодные мосты работающие параллельно, но в паралель работают диоды именно из одной сборки, что гарантрует максимальную похожеть параметров диодов, следовательно через параллельные диоды будет протекать одинаковый ток, поскольку падение напряжения не N-P переходе будет тоже одинаковым.

Следующим довольно интересным было схемотехническое решение в сварочном аппарате ВД-160И У2 (ВД-200И У2)

Первое, что бросилось в глаза, так это то, что ребята реально хорошо знают транзисторную схемотехнику. Полноценной схемы найти не удалось, однако лично мне понравилось то, что было увидено. Сначала я увидел ЭТОТ файлик, затем порывшись в интернете нашел вот ЭТОТ файлик.

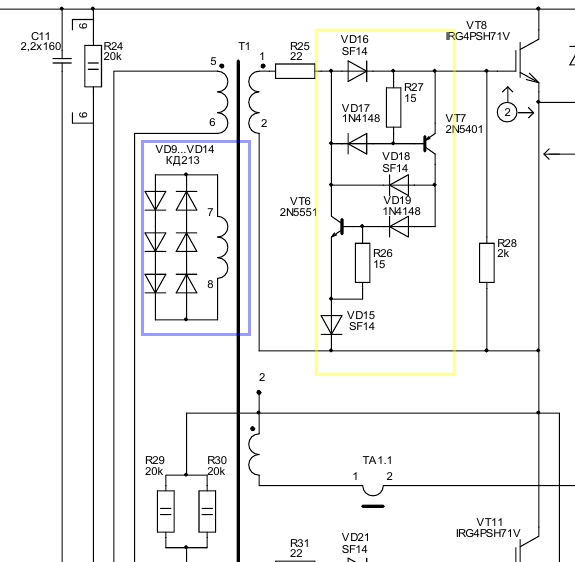

Первое, что бросилось в газа - ограничение тока на управляющем трансформаторе - использовать диоды для подавления выбросов это довольно оригинально (обведена голубым):

Так же используется довольно редкий способ удержания дуги при снижении тока, а именно добавлена дополнительная высоковольтная обмотка для облегчения поджига и удержания дуги. Я уже видел подобные решения, но в них использовались токоограничивающие резисторы на кучу ватт. Здесь же в качестве ограничителя тока выступает реактивное сопротивление L2, которе при слабых тока созадет маленькое падение напряжение на себе, а при больших ограничивает ток на столько, что диоды КД213 остаются целыми, т.е меньше 10 А. Таким образом значительно снижается выделяемое внутри сварочного аппратата тепло.

Для самодельного сварочного аппарата , работающего с аргоном нужен осцилятор. Впрочем осцилятор нужен и для плазмореза. Разумеется, что дугу можно поджечь и без него, касаясь электродом заготовки, но в момент касания односначно заточка электрода из вольфрама потеряет свою форму.

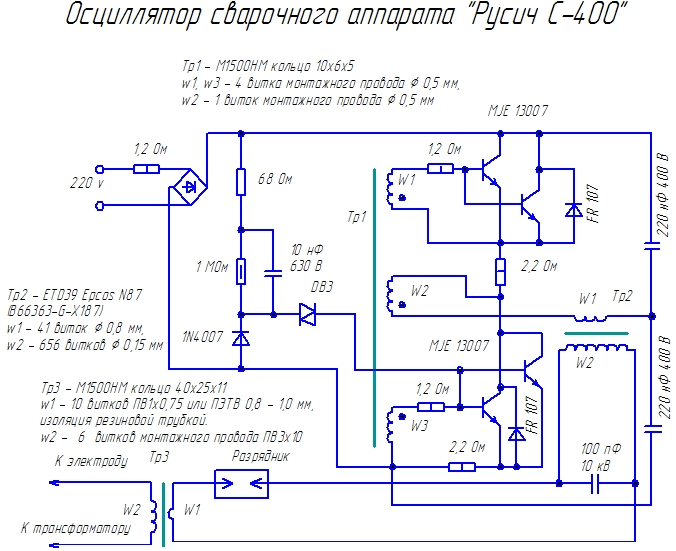

В сварочном аппарате РУСИЧ С-400 в качестве генератора высокого напряжения выспутает самовозбуждающийся электронный трансформатор и схема довольно знакома - подавляющее большинство электронных трансформаторов для низковольтных галогеновых ламп собраны именно по этой схеме:

В данном варианте используется по два параллельных транзистора для увеличения выходного тока. Тут сразу оговорюсь - у самого зачесалиь руки купить готовый трансформатор и перемотать под осцилятор, но я удержался. Для подобного трансформатора нужно довольно приличное окно, поскольку вторичная обмотка должна иметь межслойную изоляцию - выходное напряжение подобного трансформатора должно быть порядка 4-6 кВ, а это требует межслойной изоляции не только между первичкой и вторичкой, но и между слоями первички. Даже используя фторопластовую ленту толщина изоляции займет не мало места, а с учетом того, что слои вторичной обмотки не должны добигать то краев каркаса хотя бы 2-3 мм, то и толщина самой обмотки увеличивается. Следовательно использовать сердечники от электронного трансформатора для ламп весьма затруднительно - размер окна расчитан строго под то количество обмоток и их толщину, которая используетсяв данном трансформаторе - при серийном производстве использование сердечников с "запасом" довольно убыточно.

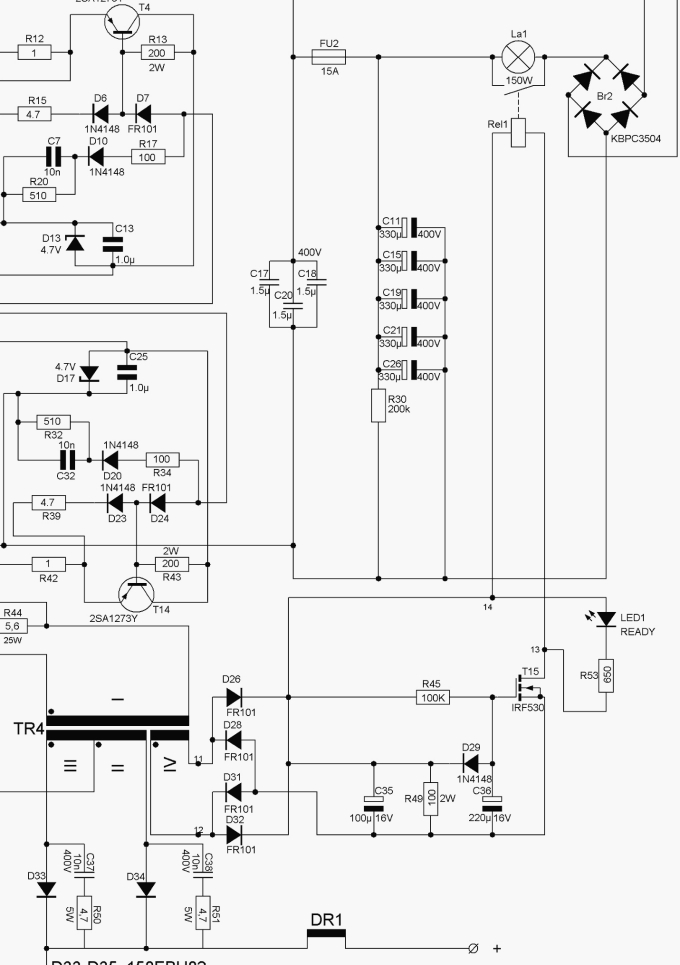

Зарядить конденсаторы первичного питания сварочного инвертора не так просто - напряжение приличное, емкость конденсаторов тоже, следовательно ток во время зарядки будет возникать огромный. Чаще всего для зарядки этих конденсаторов в сварочных инветорах используют токоограничивающие резисторы и термисторы. Я не не буду утверждать, что это схема заводского сварочного аппарата (СХЕМА ЗДЕСЬ), но автор не стал заморачитваться с резисторами, а просто поставил обычную лампу накаливания на 150 Вт. Тут же оговорка - обычная лампа довольно габаритна, поэтому желащим повторить подобное рекомендую использовать галогенку - она значительно меньше, да и трубку гораздо проще защитить от ударов, чем колбу обычной лампы:

Тут следует отметить, что реле софтстарта включается только тогда, когда на выходе инвертора появляется напряжение.

СТРАНИЦА БУДЕТ ДОПОЛНЯТЬСЯ ПО МЕРЕ ОБНАРУЖЕНИЯ

ИНТЕРЕСНЫХ РЕШЕНИЙ СВАРОЧНЫХ ИНВЕРТОРОВ

Сварка от Texas Instruments: все для инверторов сварочного тока

Удобные и компактные инверторные источники тока для сварочных аппаратов с высоким КПД и корректором коэффициента мощности могут быть легко реализованы на базе микросхем Texas Instruments: ККМ-контроллеров с режимом чередования фаз UCC280xx, драйверов затворов силовых транзисторов UCC27xxx и LM51xx, а также – в случае цифровых источников тока – на базе микроконтроллеров из линейки C2000.

Когда речь идет об изготовлении металлоконструкций, одним из экономичных и эффективных способов соединения различных металлов является сварка. На сегодняшний день существует множество технологий, которые используют в своей работе различные источники энергии для создания сварочного шва: электрическую дугу, газовое пламя, лазерное излучение и так далее. Вне зависимости от используемой технологии, для образования и стабильного горения сварочной дуги необходимо обеспечить заданную вольт-амперную характеристику (ВАХ). Именно ВАХ определяет качество шва и скорость сварочного процесса. Для обеспечения требуемой ВАХ используют специальные источники питания. Среди основных типов сварочных источников тока, присутствующих сегодня на рынке, можно выделить трансформаторные, выпрямительные, генераторные и инверторные. Каждый из представленных аппаратов востребован при работе с конкретными типами металла, в определенных областях применения и предназначен для решения конкретных поставленных задач. Например, трансформаторные источники предназначены для сварки переменным током, выпрямительные, генераторные и инверторные – для сварки постоянным током.

Отдельно стоит отметить инверторный источник сварочного тока – ИИСТ. ИИСТ набирает свою популярность и широкое распространение благодаря своей мобильности, экономичности и высокой производительности. В большинстве случаев инверторные источники заметно повышают удобство и производительность сварки. Несмотря на малые габариты, они не уступают классическими источникам (трансформаторным и выпрямительным) по обеспечиваемым параметрам. Уменьшение габаритов ИИСТ, в основном, связано с использованием в схеме инвертора малогабаритного высокочастотного трансформатора вместо мощного сетевого силового трансформатора, используемого в трансформаторных и выпрямительных источниках.

Общие принципы построения инверторного преобразователя

Рис. 1. Общая схема источника питания сварочного аппарата

Электронная система управления в инверторных преобразователях также упрощает реализацию таких дополнительных функций как:

- горячий старт (Hot start), используемый для поджига электрода в начале сварки;

- форсированная дуга (Arc Force), которая с помощью увеличения тока предотвращает «залипание» электродов и обеспечивает стабильность горения дуги;

- антиприлипание (Anti-Stick) – также обеспечивает защиту от прилипания электродов при возникновении короткого замыкания.

Использование ККМ в режиме чередования фазы

Кроме блока управления, в инверторных источниках отдельного внимания заслуживает блок коррекции коэффициента мощности (ККМ). Несмотря на вопросы, связанные с возможным взаимным влиянием ККМ и инвертора, и удорожанием изделия в целом, использование блока активной коррекции коэффициента мощности обеспечивает ряд важных технических параметров. С функциональной точки зрения использование ККМ обеспечивает большую стабильность выходного тока и напряжения инвертора, при этом уменьшает влияние входного напряжения на выходные параметры. С другой стороны, по своей природе инвертор является импульсным устройством и нелинейной нагрузкой для питающей сети, поэтому несинусоидальный ток потребления приводит к искажению формы питающего напряжения. Используя блок ККМ, мы, фактически, поддерживаем величину входного тока, пропорциональную входному напряжению, и тем самым уменьшаем величину гармонических составляющих и повышаем коэффициент использования входной мощности, что позволяет более рационально использовать электроэнергию, снижая ее потребление прибором.

В линейке продукции компании Texas Instruments для управления питанием можно найти широкий спектр микросхем, позволяющих реализовать мощные AC/DC-преобразователи различного назначения, включая промышленные системы. Одним из решений при реализации ККМ в источнике с выходной мощностью 1 кВт и более является использование режима чередования фаз.

Общий принцип построения и работы блока ККМ с чередованием фазы представлен на рисунке 2. Как видно из рисунка, для увеличения выходной мощности два каскада ККМ включены параллельно на одну нагрузку. При таком включении выходной ток распределен между двумя каскадами, и величина используемой индуктивности, как и ее предельные токи, может быть уменьшена. Кроме индуктивности, менее строгие требования предъявляются и к другим силовым компонентам схемы: к ключевому транзистору, силовому диоду, выходному конденсатору. Использование меньших по размеру компонентов и разделение схемы на две составляющие позволяет обеспечить распределенное рассеяние тепла, так как силовые компоненты равномерно распределяются по всей площади печатной платы. Другой отличительной особенностью ККМ с чередованием фазы является сдвиг по фазе на 180° между параллельно работающими узлами. Такое включение дает ряд преимуществ по сравнению с реализацией однокаскадного ККМ на большую мощность или при простом параллельном включении двух каскадов. Так как каскады работают со сдвигом фаз 180°, то токовые пульсации, как по входу, так и по выходу, уменьшаются за счет взаимокомпенсации.

Рис. 2. Схема ККМ с чередованием фаз

Из-за меньшей величины входных пульсаций в такой схеме ослабляются требования к входному фильтру электромагнитных помех. С другой стороны, малые пульсации по выходу дают возможность использовать выходной конденсатор с меньшим номиналом и меньшей величиной пробивного напряжения. Это упрощает создание блока питания с низким профилем, снижает стоимость реализации и обеспечивает более высокую надежность.

Реализация ККМ на UCC28070

UCC28070 – это одна из микросхем в линейке Texas Instruments, позволяющая реализовать коррекцию коэффициента мощности с использованием метода чередования фаз в режиме непрерывного тока. Помимо UCC28070, подобным функционалом также обладают UCC28060, UCC28061 и UCC28063, но они рассчитаны на меньшие мощности и предназначены для реализации ККМ в режиме граничных проводимостей. Для реализации режима ККМ с чередованием фазы в UCC28070 использованы два широтно-импульсных модулятора (ШИМ), работающих со сдвигом фазы, равным 180°. Как уже было отмечено, такой режим способствует снижению входных и выходных пульсаций тока и уменьшает требования к фильтру электромагнитных помех, а также помогает уменьшить себестоимость за счет использования выходного высоковольтного электролитического конденсатора меньшей емкости и c меньшими пробивными напряжениями.

Среди технических особенностей, реализованных в UCC28070, следует отметить размытие спектра, синхронизацию тактового генератора, управление скоростью нарастания выходного напряжения. Все эти и некоторые другие свойства UCC28070, наряду с реализацией топологии с чередованием фазы, позволяют достичь повышенных значений таких параметров как КМ, коэффициент гармоник, скорость реакции на переходные процессы. Применение UCC28070 позволяет получить коэффициент мощности более 0,9, а также обеспечить повышенный КПД во всем диапазоне нагрузок.

На рисунке 3 показана типовая схема применения UCC28070.

Рис. 3. Пример использования UCC28070

Как пример реализации корректора мощности с чередованием фаз на основе UCC28070, можно рассмотреть типовой дизайн PMP4311 (рисунок 4). Реализация предложенной схемотехники позволяет получить КМ более 0,98 при нагрузке до 5 кВт и входном напряжении в диапазоне 180…264 В [1]. При этом КПД решения – не ниже 95%.

Рис. 4. Корректор коэффициента мощности PMP4311

Помимо UCC28070, в предложенном решении применены обратноходовой преобразователь на базе UCC28061 и драйверы силовых транзисторов UCC27322.

Драйверы затвора

UCC27322, используемый в типовом дизайне PMP4311, – один из представителей FET/IGBT-драйверов затвора, выпускаемых Texas Instruments. Основное назначение данного класса приборов – обеспечить необходимый ток заряда и разряда затвора мощных транзисторов. UCC27322 обеспечивает ток порядка 9 А для заряда емкости Миллера при напряжении питания до 15 В, для чего в драйвере используется технология TrueDrive. На рисунке 5 представлена линейка драйверов затвора производства Texas Instruments.

Рис. 5. Серия драйверов затвора производства TI

Широкая линейка драйверов затвора позволяет выбрать подходящую модель для управления различными типами транзисторов (MOSFET, IGBT), выполненных с использованием разных технологий (Si, SiC, GaN). Например, для управления GaN силовыми полевыми транзисторами рекомендуется использование драйверов LM5113 и UCC27611, которые обеспечивают защиту от превышения напряжения на затворе более 5 В.

Ниже, в качестве примера драйвера FET и IGBT, кратко рассмотрим линейку UCC2753x (рисунок 6).

Рис. 6. Функциональная блок-диаграмма UCC2753X

Среди особенностей линейки UCC2753x можно выделить следующее:

- малое время задержки – 17 нс;

- широкий диапазон рабочих напряжений 10…35 В дает возможность использовать драйвер с широким спектром силовых транзисторов как для Si MOSFET, IGBT, так и для SiC FET;

- наличие разделенного выхода (OUTH, OUTL) позволяет осуществлять независимую регулировку скорости изменения тока заряда и разряда затвора;

- блокировка питания при пониженном напряжении питания.

Кратко о цифровом управлении

Такую же функциональность, как и в случае аналоговой схемы реализации ИИСТ, можно получить, используя цифровое управление. В таком источнике тока в качестве контролера инвертора и ККМ используется микроконтроллер. Система строится с использованием цифровых алгоритмов управления, выполняющихся микроконтроллером, и программируемого ШИМ для управления силовым каскадом.

Типовая схема цифрового источника питания включает микроконтроллер (МК), ШИМ, АЦП, силовой каскад (рисунок 7).

Рис. 7. Упрощенная диаграмма цифрового преобразователя

Для реализации цифрового источника питания важны следующие свойства:

- АЦП должен обладать достаточной скоростью для управления петлей обратной связи. Кроме того, необходимо обеспечить его плотное взаимодействие с микроконтроллером и ШИМ для быстрого отклика системы;

- сам МК должен обладать достаточной производительностью для вычисления необходимых функций управления при одновременном считывании данных с АЦП и управлении ШИМ;

- ШИМ должен обладать достаточной гибкостью управления для реализации сложных топологий и обеспечения эффективного управления силовым каскадом;

- необходимо наличие компаратора, встроенного в МК, для прецизионного управления выходами ШИМ и контроля силового каскада.

Все вышеперечисленные требования легко реализуются с помощью микроконтроллеров TI семейства С2000. Интегрированные АЦП данного семейства могут работать на частоте до 4,6 Мвыб/с, при этом обеспечивается плотная связка между АЦП и ШИМ. Сам ШИМ позволяет обеспечить точность порядка 150 пс. В чип интегрирован компаратор, который позволяет реализовать режим управления по пиковому току. Само ядро микроконтроллера содержит ряд аппаратных ускорителей, которые позволяют легко реализовать математические функции, необходимые для реализации цифрового источника питания. Обобщенный пример реализации цифрового преобразователя на базе С2000 приведен на рисунке 8.

Рис. 8. Пример использования C2000 в цифровом преобразователе напряжения AC/DC

Для простоты реализации цифрового преобразователя напряжения компания TI предлагает набор готовых библиотек и средства отладки для проверки их функциональности. Для быстрого старта при разработке цифрового источника питания для сварочных аппаратов на основе контроллера реального времени C2000 следует обратить внимание на демонстрационные наборы TMDSHVBLPFCKIT, TMDSHVPFCKIT, TMDSHVPSFBKIT и TMDSHVRESLLCKIT (рисунок 9) [3, 4].

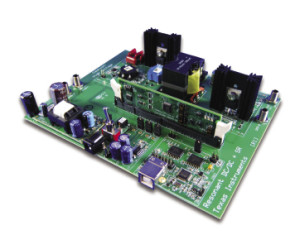

Рис. 9. Демонстрационный набор

TMDSHVRESLLCKIT

TMDSHVBLPFCKIT и TMDSHVPFCKIT показывают возможности реализации цифрового ККМ с чередованием фазы на базе микроконтроллеров TMS320F28035 и TMS320F28027 при работе от сети переменного тока с входным напряжением в диапазоне 85…265 В и выходным напряжением 390 В. Основное отличие между представленными наборами, кроме различных микроконтроллеров, поставляемых по умолчанию – это реализация в TMDSHVBLPFCKIT ККМ без входного выпрямительного моста. Оба набора могут использоваться совместно с TMDSHVPSFBKIT и TMDSHVRESLLCKIT для реализации полноценного цифрового AC/DC-преобразователя.

TMDSHVPSFBKIT и TMDSHVRESLLCKIT демонстрируют возможности реализации высоковольтного DC/DC-преобразователя с синхронным выпрямителем на базе микроконтроллера TMS320F28027. С помощью TMDSHVRESLLCKIT можно легко проверить возможности реализации резонансного DC/DC-преобразователя и поэкспериментировать с различными методами управления. Имеющаяся в комплекте плата управления (controlCard) с TMS320F28027 в случае необходимости может быть заменена на аналогичную с другим микроконтроллером из семейства С2000. С помощью TMDSHVPSFBKIT также легко проверить возможности реализации цифрового мостового DC/DC-преобразователя.

Для простоты разработки все отладочные средства Texas Instruments поддерживаются обширной документацией, подробными примерами типовых решений и большим набором открытых исходных кодов, которые можно найти в среде controlSUITE, что существенно облегчает обучение разработчика. Для удобства отладки и экспериментирования все наборы имеют USB JTAG-интерфейс. Программирование модулей может быть осуществлено при помощи графических элементов среды разработки.

Заключение

Компания Texas Instruments предлагает современные решения для разработки передовых инверторных источников питания сварочных аппаратов. Инверторные источники питания позволяют создавать промышленные приборы для реализации различных методов сварки при производстве сложных и ответственных металлоконструкций из различных материалов, а демонстрационные наборы TI позволяют быстро начать собственную разработку. Надежные, высокотехнологичные компоненты TI дают возможность создавать передовые источники питания для сварочных аппаратов на базе как аналоговых, так и цифровых решений. Имеющиеся компоненты Texas Insruments позволяют реализовать различные функции AC/DC-преобразователей – от управления затворами силовых транзисторов до реализации отдельных блоков: ККМ, инвертора, системы управления.

Литература

Скоростные драйверы MOSFET

UCC27321/2 – высокоскоростные драйверы, обеспечивающие пиковый ток до 9 А. Данные драйверы предназначены для управления мощными MOSFET, требующими высоких токов для перезаряда емкости Миллера при быстром переключении. Они служат интерфейсом между микроконтроллерами с низким энергопотреблением и мощными MOSFET. При нагрузке CL = 10 нФ драйверы обеспечивают фронты 20 нс, при этом время задержки управляющего сигнала составляет 25 нс для убывающего фронта и 35 нс для нарастающего. Использование драйверов позволяет уменьшить площадь платы управления за счет упрощения дизайна и использования одной микросхемы вместо множества дискретных компонентов. UCC27321/2 реализует два типа логики управления: с инвертированием (UCC27321) и без инвертирования (UCC273212) управляющего сигнала.

Рабочий диапазон напряжений драйверов – 4…15 В. Для обеспечения эффективного управления при низких напряжениях питания в драйвере применен гибридный выходной каскад (TrueDrive), использующий параллельное включение MOSFET и биполярного транзистора. Такая архитектура позволяет использовать драйвер в большинстве стандартных промышленных применений, требующих тока затвора значением в 6, 9 и 12 А. Встроенный паразитный диод интегрированного в драйвер MOSFET обеспечивает малый импеданс всплесков напряжения и позволяет во многих случаях отказаться от внешнего ограничивающего диода Шотки.

Для гибкости управления драйвером в микросхеме предусмотрен дополнительный вывод разрешения (ENBL). По умолчанию он подтянут к напряжению питания и может быть оставлен неподключенным при стандартном применении.

Драйверы доступны в нескольких корпусах – SOIC-8, PDIP-8, MSOP-8 PowerPAD. Корпус PowerPad обладает существенно меньшим температурным сопротивлением, что позволяет использовать драйвер при больших температурах и улучшить долговременную надежность.

Читайте также: