Кулер для аргонной сварки своими руками

Обновлено: 18.05.2024

Сразу за блоком охлаждения поступило желание заиметь TIG горелку CK-130 superflex. Посмотрел цены, не обрадовало… курс гривны к доллару не мал, поэтому цена выходит раза в 2 выше нежели моей китайской водоохлаждаемой 18 горелки… а еще и доставка.

Прикусив губу хотел уж было ожидать "лучших времен", но характер и желание иметь нечто подобное взяло верх. В итоге родилась идея.

Теперь от самой идеи к реализации.

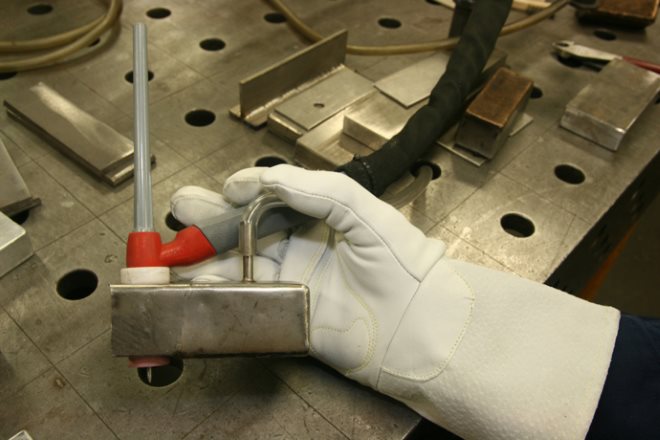

В первую очередь нужно было определить размер и токовую нагрузку самой горелки. Выбор пал на среднюю серию, это 17 горелка (SR-17), вот она в моей руке с газовой линзой уже

Горелка куплена, дальше нужна трубка, в которой будет проложена силовая жила, плюс по которой будет идти газ — аргон. Причем трубка то не любая должна быть, а гибкая, даже очень гибкая. Пошел на рынок, обсмотрел все варианты, от РТИ до ПВХ… все не так, все не то… разочарованный пришел домой… полез в интернет в поисках силиконовой трубки.

Силиконовая трубка оказалась тем что нужно, но цена ее была, которую мне озвучили на одной фирме, мягко говоря неподьемной — 400 грн./м., а длину рукава я планировал около 8 м.

Но на этом руки не опустились, начал смотреть форумы, обьявления, и вот — джекпот. На одной из площадок обьявления я нашел человека, который взялся мне под заказ сделать силиконовую трубку, да еще и цена ну ОЧЕНЬ обрадовала, а когда изготовитель узнал зачем мне это, он еще и скидку сделал, потому как сам любит варить аргоном, так сказать коллега по цеху).

После 2 примерок и проб вылетела вот такая трубка в типоразмере 11х1,7мм

Трубка Очень гибкая, вот видео —

Следующим препятствием на пути стал выбор силовой жилы. По сечению определился сразу — 16 мм2, поскольку внутренний диаметр силиконового шланга — 8 мм + еще и продуваться он должен был быть. 16 мм2 с головой под эти задачи. Термостабильность меди на таком напряжении на 1 мм2 — 18А. Выходит 16 квадрат могут переварить около 280А. Такие токи нам не нужны, предполагается варить этой горелкой на токах до 120А, а дальше — уже есть 18 горелка.

Так вот, сечение это хорошо, а вот гибкость… это тоже не простая задача, как оказалось. На рынке отыскал только кабели КГ и забугорный акустический… толщина одной жилки у них оказалась 0,25 мм, что много! Большой гибкостью кабель не обладал. Не хотелось гибкость трубки упереть в гибкость жилы. Выход был очевиден — кабель ПЩ. Долго пришлось поискать, все норовят продать от 5 кг, и ценник не мал, и такой обьем мне ни к чему… в итоге мне продали добрые люди 1,5 кг, что есть около 9м.

Это ИМЕННО то что нужно! По-другому и не сказать… не пожалел ни копейки, ни минуты, которую потратил на поиск материалов. Общая картина складывалась чудесно!

Ну а дальше нудная работа — все это подружить

Через трубку протаскиваю капроновую нить, привязываю ее посредством узла веретено к ПЩ и протаскиваю. Вот несколько фото процесса

Блок охлаждения ТИГ горелки

кто смотрел прошлую запись, видел тот самый горе диск от Жука, где латка здоровенная, так вот на той самой латке я подпалил головку на своей воздушной горелке WP-26((( когда варил, горелку нельзя было в руке нормально держать, нагрелась очень сильно, я ее и мокрой тряпкой остужал уже, все равно не хватило этого, резина под изолятором сопла просто отгорела и изолятор начал болтаться, ну и сам изолятор с фторопласта тоже поплыл…=( вот тогда я уже конкретно задумался о охлаждаемой горелке! хотя когда покупал ТИГ аппарат думал что с его 200А никакого охлаждения и не потребуется, но выходит что не все так всегда как хочется…

что бы восстановить 26 горелку пришлось купить новую головку к ней, я конечно поварил и той еще, но все таки не хорошо когда там что то не так… ну а если покупать головку, сразу взял гибкую! гибкой головкой иногда можно залесть туда куда обычная не влезет, что достаточно удобно

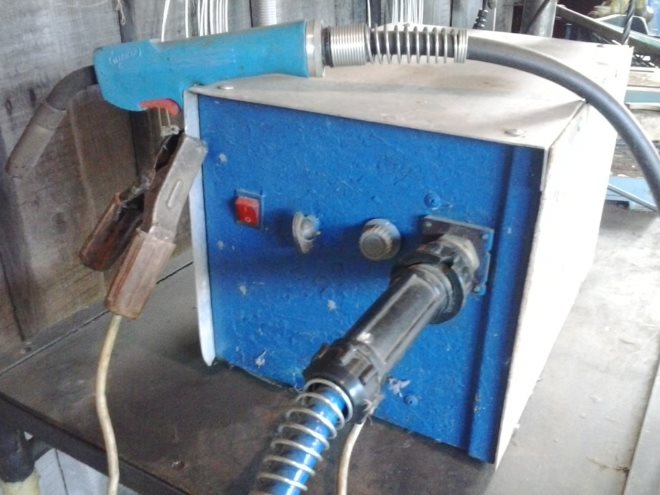

ну и разорился на горелку с водяным охлаждением…)

горелка WP-18, она по размерам такая же как воздушная WP-26, расходники у них так же одинаковые, все взаимозаменяемое, по этому выбор и пал на 18…

но теперь к горелке нужен еще блок охлаждения, а цены на блоки вообще не гуманные! как будто бы они позолоченные…

в общем руки хоть и из *опы, но более менее ровные, надо попробовать соорудить блок самостоятельно…)

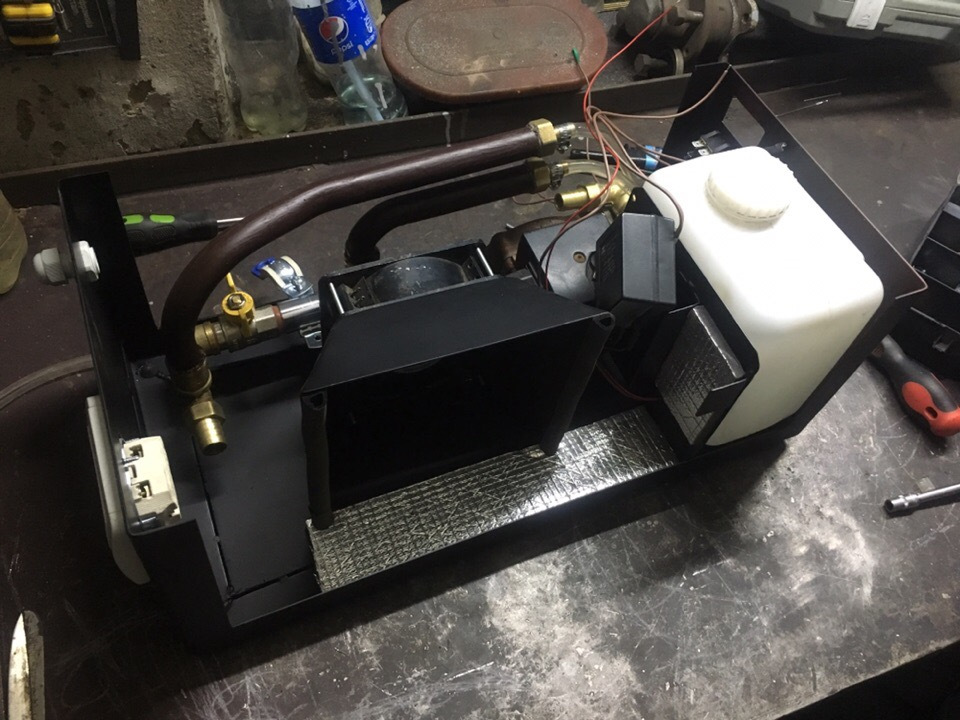

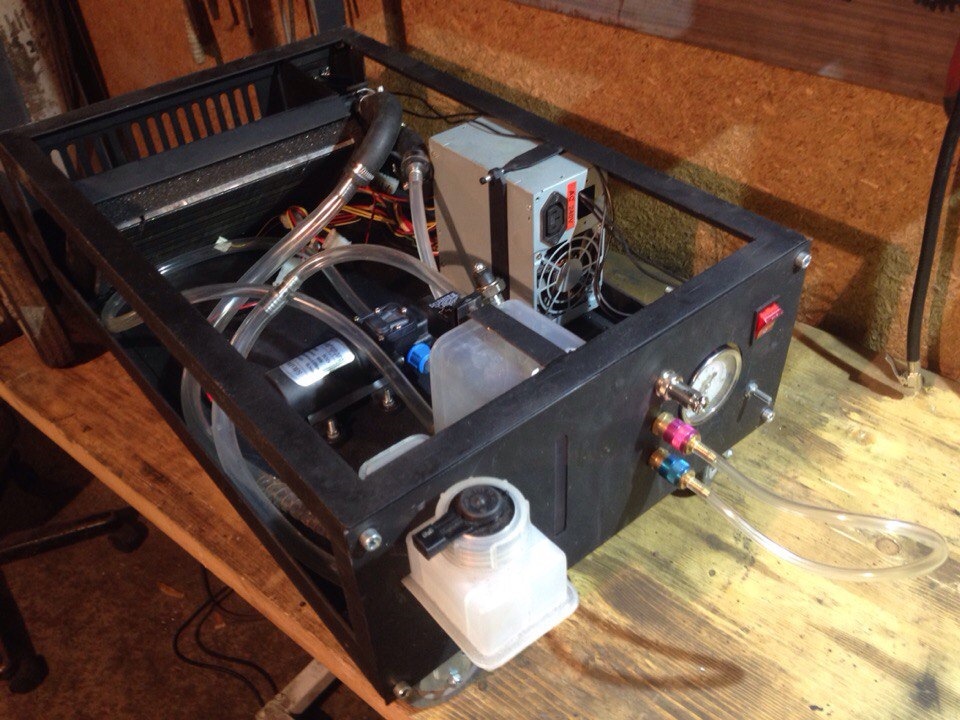

началось все с того что просто собрал что было дома, это уже больше половины всего нужного и самые основные растраты

производительность сразу проверил до сборки, мне кажется этого достаточно для моих нужд, аппарат у меня 200А, это не так уж и много, думаю этого хватит что бы снимать тепло с горелки, которая тоже не такая уж и большая, WP-18, да и не на производстве это все, так что "жарить" часами тоже не входит в планы

затем прикинул схему как собрать все, докупил цвет мета, ну и за заваренную трещинку на диске подогнали тихий вентилятор, вместо советского того…

уже стали известны внешние габариты блока, так что бы все влезло и не делать его сильно большим

жаль что многие мысли приходили когда уже начал собирать, ведь можно было корпус сделать на много проще, но что есть то есть…

блок ставить решено только на резиновые ножки, что бы по столу не скользил и вибраций лишних не было с шумом… ножки отдельно искать было лень и долго, по этому покупаем 4 упора капота от жигуля, подрезаем и получаем замечательные мягенькие ножки за пару гривен=) к тому же найти можно в любом магазине в принципе, дешево и сердито

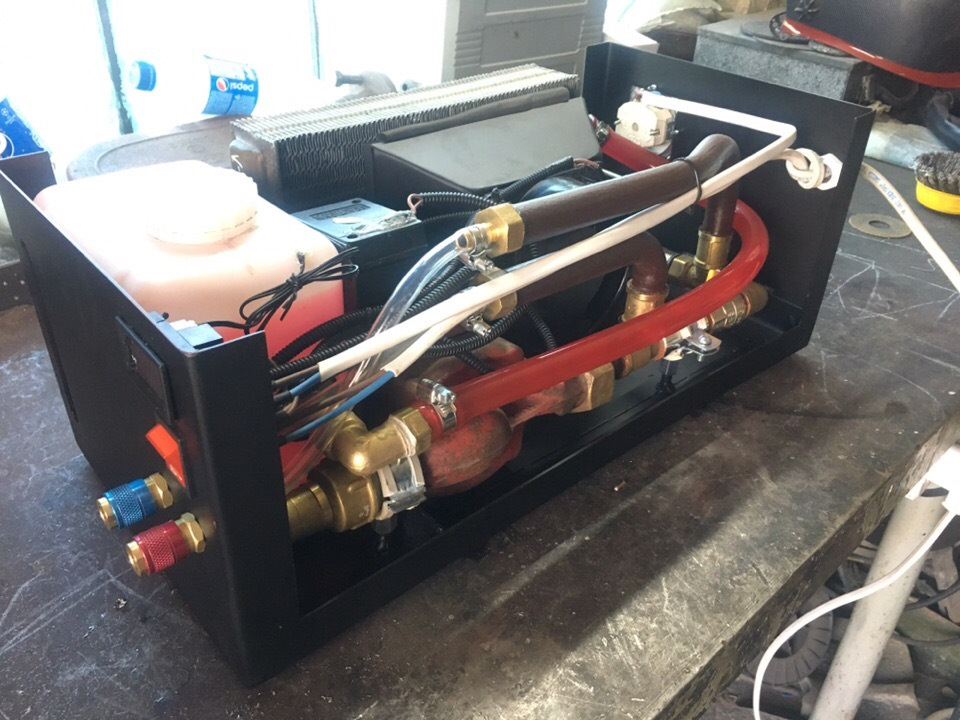

в блоке, как видели, есть краник, байпасный краник, учитывая то что насос циркуляционный, как бы кран может и не нужен, но я решил поставить, все равно кран был в наличии… кран можно использовать для быстрого заполнения системы, выгнать воздух с радиатора через байпас гораздо проще и быстрее чем через горелку, ну и после сборки, при подключении самой горелки решил проверить производительность

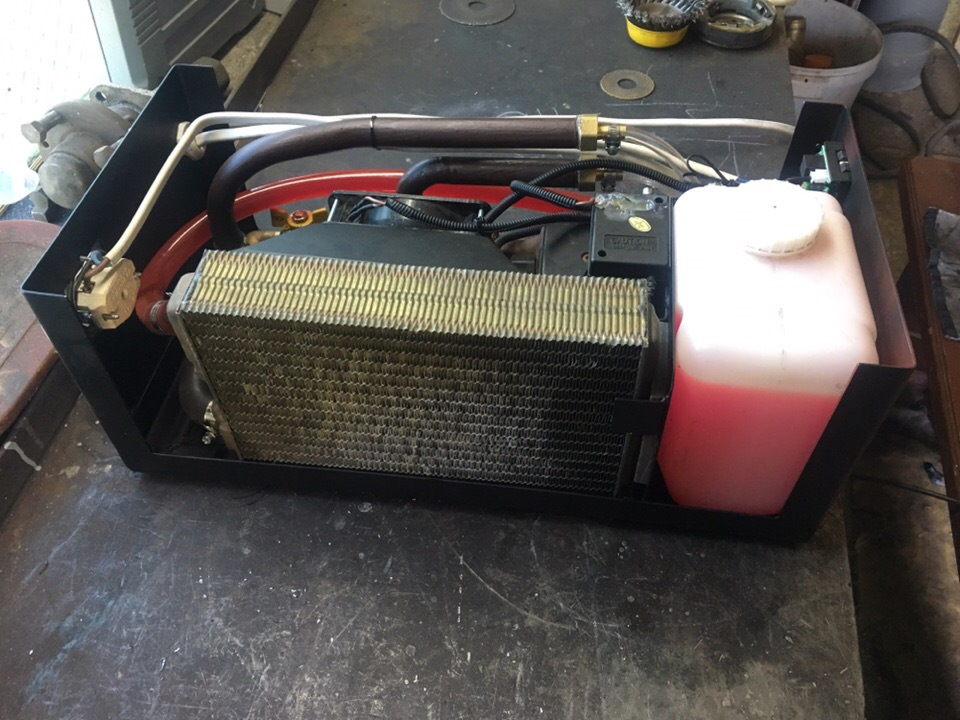

вот что получается при полностью закрытом байпасе, системы с антифризом G12+ (около 2-2.5л) + 0.5 воды, горелка WP-18 4м

затем полностью открыл байпас, на удивление даже с полностью открытым байпасом через горелку циркуляция ЕСТЬ и она достаточно не плохая

думал закрыть полностью закрыть кран, но после регулировок все таки приоткрыл слегка его, на горелке поток почти не изменился, а циркуляция через радиатор улучшилась…

следующий нюанс — читал что народ бывает забывает включить блок охлаждения и начинает варить так, сжигая кабель в рукаве, так вот я это решил установкой клавиши 25А на блоке и выводом розетки на ТИГ аппарат сзади блока охлаждения, то есть на сварочнике мы просто не трогаем клавишу, она постоянно включена, выключаем и выключаем только на блоке охлаждения, так что без блока просто не получится варить, значит горелка в безопасности=)

ах да, еще вместо всеми любимого блока питания от компа, для получения мне необходимых 12В я использовал старый адаптер на 500мА, мне его хватило для электронного термостата и кусочка белой светодиодной ленты под бачок, при включении блока бачек подсвечивается и уровень жидкости видно отлично=) правда бачок теперь светится гламурно розово с антифризом)))

Еще один мой проект (блок охлаждения аргоновой горелки)(Часть 2)

Всем доброго времени суток! Везде суета, кто в активной подготовке к празднованию НГ, кто уже начал праздновать, а у меня выдалась свободная минутка и решил я вам написать заключительный этап постройки блока охлаждения.

Промежуточные этапы мозгового штурма по построению плана пропускаем, начну сразу с реализации этих самых задумок.

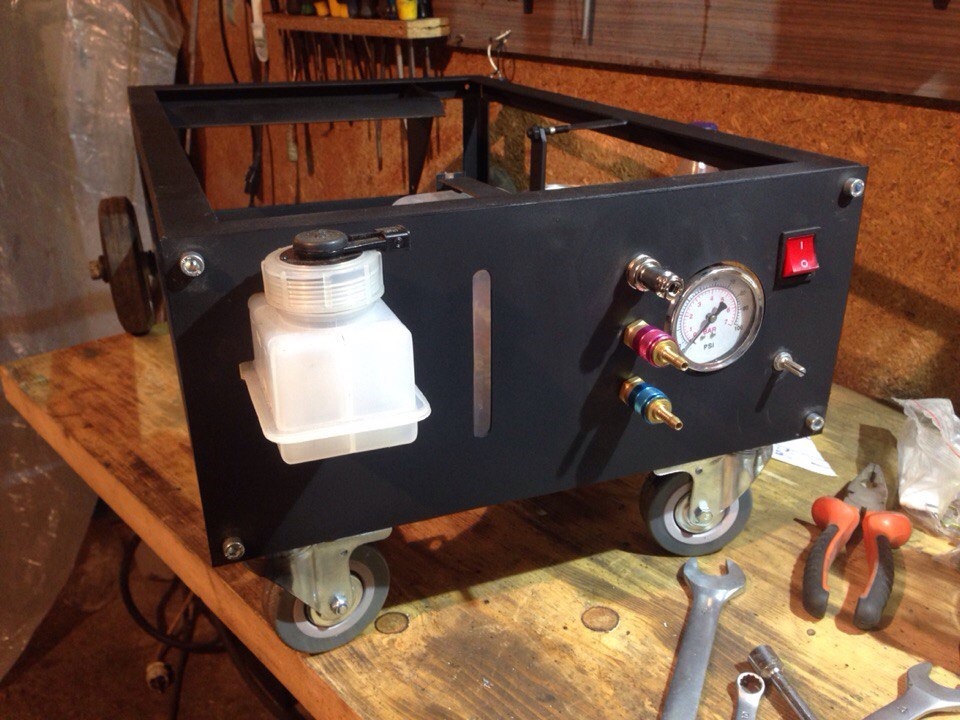

Как и хотел сделал не просто блок охлаждения, как отдельный девайс, а сделал это все в виде тележки. Сделал полочку для всяких сварных принадлежностей.

Несколько фото

Монументальная конструкция вышла, с запасом, так сказать) Но зато может многое выдержать, и полочка имеет существенную несущую способность)

Дальше наступил этап покраски. Решил сначала покрасить, а потом уже все собирать, проводить трубки, цеплять все принадлежности. Куплена была краска акриловая мобихел и грунт акриловый, какой-то польский, самый дешевый))

Результат

Сказать что мне не понравился цвет вообще ничего не сказать, и да, это не краски цвет, это грунт! Решил облить еще в 2 слоя грунтом и так и оставить. Краской в глянец перекрывать не захотел.

Ну а дальше сборка, отладка и "обкатка".

Первый вариант сборки был полностью на пищевой ПВХ трубке… первые запуски показали что этот вариант не пойдет… в напорной линии (после насоса) на отметке 2 атм. сорвало шланг с тройника. Чудом не залив при этом блок питания. Купил обычный резиновый армированный шланг и обжал все это хомутами, после этого никаких проблем не будет.

Ну и соединил горелку с блоком. Вот такое творение вышло

А дальше самое забавное. В этот самый момент зашли ко мне мои соседи погреться… ну значит начали спрашивать, что да как, и куда… а что я, мне не жалко, все рассказал, все объяснил и говорю, сейчас будут боевые испытания насоса, как он 8м трубки 4 мм продавит… иду к стелажу, достаю оттуда 4 бутылки водки, у мужиков глаза загорелись, это ведь чудо-вода, она сразу веселит людей, почему-то. Откручиваю пробку заливного бачка, и начинаю выливать туда бутылку… мужики прямо испугались, один-другого перекричать пытается: "…не делай этого, я тебе канистру 5л. антифриза дам…", "… куда водку выливаешь? Зачем? Воду залей…"))) А я в то время открываю вторую бутылку, и отправляю ее в недра этого чудо-агрегата… и так все 4 бутылки… мужики под конец притихли, выдав одну фразу: "- ты больной". В это время я уже вовсю заходился от смеха, глядя на эти хмурые мины. Для сущего эффекта, и для красоты, которую я ищу во всем, я в водку добавил зеленки. Водка окрасилась в красивый зеленый цвет, сразу стало заметно сколько залито в баке, через смотровое окно…

Ну и вот мое первое творение!)) Металл 2 мм. сталь "напольная")

Установка на месте, очень не плохо вписалась, я бы сказал)

На этом постройка проекта окончена, дальше другие проекты, коих в моей голове собралась туча)

Всех с наступающими праздниками! Счастья, здоровья и рукотворных поделок)))

Аргонная сварка своими руками – схема, фото, видео

Для выполнения сварочных работ с деталями из нержавеющей стали, цветных металлов и сплавов на их основе (алюминий, медь, бронза и др.) необходимо использование специального аппарата и защитного газа (чаще всего в этих целях применяют аргон). Из-за высокой стоимости оборудования и профессиональных услуг по выполнению таких сварочных работ у многих возникает вопрос о том, возможна ли аргонная сварка своими руками – при помощи самодельного технического устройства.

Самодельный аппарат для аргонной сварки

Действительно, сделать и эффективно использовать такое устройство можно, о чем свидетельствуют многочисленные фото и схемы подобных аппаратов в интернете.

Для того чтобы со знанием дела изготовить устройство для аргоновой сварки и получать с его помощью качественные и надежные сварные швы, необходимо сначала разобраться в том, что собой представляет данная технология соединения деталей из цветных металлов и легированных сталей. Она имеет много схожего и с электродуговой, и с газовой сваркой, но существенно отличается от них по своим ключевым принципам.

Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе. В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться. Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

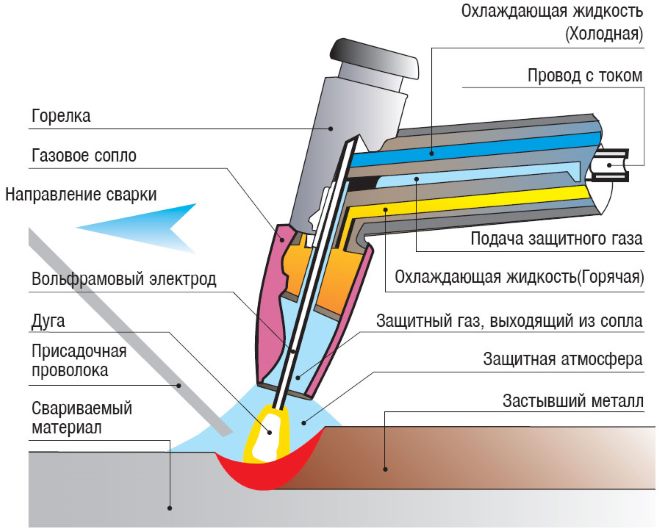

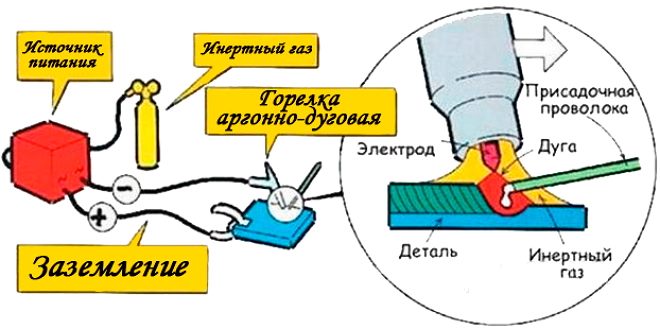

Схема процесса сварки в среде защитного газа

Избежать таких проблем позволяет использование инертного газа аргона, при помощи которого защищают область выполнения сварочных работ.

Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей. По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

Комплектующие для самодельного аппарата аргонной сварки

Чтобы своими руками сделать аппарат для выполнения аргонной сварки, потребуются простейшая схема (или фото) данного устройства, а также трансформатор и специальная горелка.

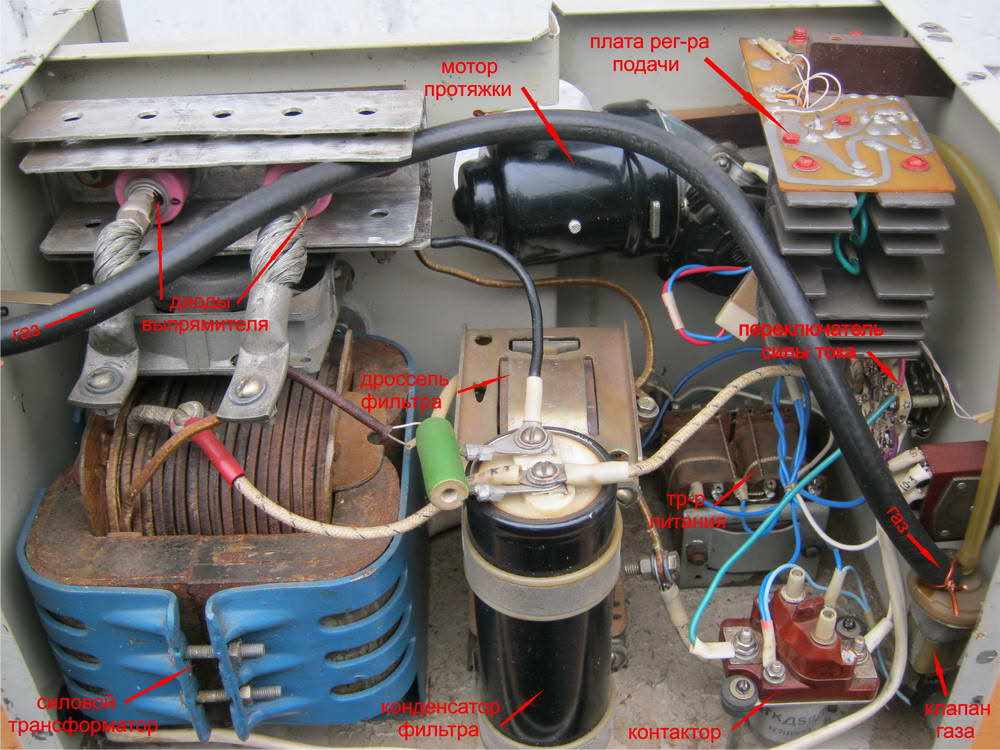

Внутреннее устройство самодельного аппарата для аргонной сварки (нажмите для увеличения)

На выбор мощности трансформатора оказывают влияние характеристики деталей, которые планируется варить при помощи самодельного аппарата аргонной сварки. Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Для многих новичков недостаточно будет электрической схемы и рекомендаций по намотке обмоток самодельного трансформатора – для этого необходим опыт выполнения подобных работ. В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

Поскольку в электрической схеме аппарата для аргонной сварки используется постоянное напряжение, необходимо будет изготовить выпрямитель тока. Сделать это несложно.

К изготовлению горелки следует подойти очень ответственно, так как от правильности ее работы во многом зависит качество формируемого соединения, а также удобство использования самодельного сварочного аппарата.

Важнейшим элементом горелки является зажим (или цанга), в котором фиксируется вольфрамовый пруток. Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

К обратной стороне зажима припаивают медную трубку диаметром 6 мм, через которую к нему подается напряжение для питания сварочной дуги, а также защитный газ в зону формируемого соединения. Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.

Цангу с той стороны, с которой в ней фиксируется вольфрамовый электрод, соединяют с трубкой из керамики или кварцевого стекла. Диаметр последней должен находиться в пределах 8–10 мм. Через такую трубку (ее длина должна составлять приблизительно 5 см) в зону выполнения сварки подается защитный газ. Эта трубка, в центральной части которой располагается электрод, зафиксированный в зажиме, также защищает его от соприкосновения с поверхностью соединяемых деталей.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра. Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

К готовой горелке присоединяют трубку диаметром 6–8 мм, через которую к ней будет подаваться защитный газ. Обратный конец такой трубки соединяют с газовым баллоном. Кроме того, к горелке подводят два провода: один – для соединения микровыключателя с газовым клапаном, второй – для подачи сварочного тока к электроду. Сечение питающего провода, который будет работать под серьезной нагрузкой, должно быть не меньше 8 квадратных миллиметров.

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд). В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже. В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Собираясь изготовить своими руками аппарат для аргонной сварки, имейте в виду, что не следует применять для защиты сварочной зоны смесь газов. Как показывает практика, только чистый аргон (не менее 99% чистоты) может обеспечить получение качественного и надежного сварного соединения.

Тонкости выполнения аргонной сварки

У технологии аргонной сварки есть свои тонкости. Рассмотрим их.

Аргон и сварочный ток подводят непосредственно к горелке. Второй питающий провод – массу – подсоединяют к свариваемым деталям при помощи пружинного зажима. Электрическая дуга, за счет которой и происходит расплавление кромок свариваемых деталей и присадочной проволоки, горит между вольфрамовым электродом и поверхностями свариваемых деталей. Присадочная проволока, благодаря которой происходит формирование сварного шва, подается непосредственно в зону действия электрической дуги.

Конец вольфрамового электрода для обеспечения стабильного горения дуги необходимо заточить под конус на длину, равную 2 или 3 диаметрам вольфрамового стержня.

Заточка вольфрамового электрода на наждаке с помощью простейшего приспособления

Сварочную дугу, чтобы не допустить оплавления конца электрода и его загрязнения, зажигают не на поверхности соединяемых деталей, а на специальной угольной пластине.

Поскольку потенциал ионизации аргона намного выше, чем у кислорода, азота и металлических паров, для зажигания электрической дуги в его среде необходим источник тока с повышенным значением напряжения холостого хода либо дополнительное устройство, которое называется осциллятор. Такой аппарат, вырабатывающий ток с высокой частотой и повышенным значением напряжения, обеспечивает не только быстрое зажигание дуги, но и ее стабильное горение в процессе выполнения аргонной сварки.

Как известно любому специалисту, формирование сварного шва при выполнении обычной электродуговой сварки осуществляется за счет трех технологических движений, совершаемых электродом: продольного (вдоль оси сварного шва), осевого (вдоль оси электрода) и поперечного (перпендикулярно оси шва). В отличие от данной технологии, аргонную сварку осуществляют только за счет продольного перемещения электрода и присадочной проволоки. Никаких других движений не делают ни при ручной, ни при автоматизированной сварке.

Необходимость строгого соблюдения данного правила объясняется следующим.

- Движение вдоль оси электрода не выполняется по той причине, что он не расплавляется в процессе горения сварочной дуги.

- Движение в поперечном направлении нельзя выполнять из-за того, что в таком случае из-под защиты аргона будет выведена область выполнения сварки, где присутствует расплавленный металл.

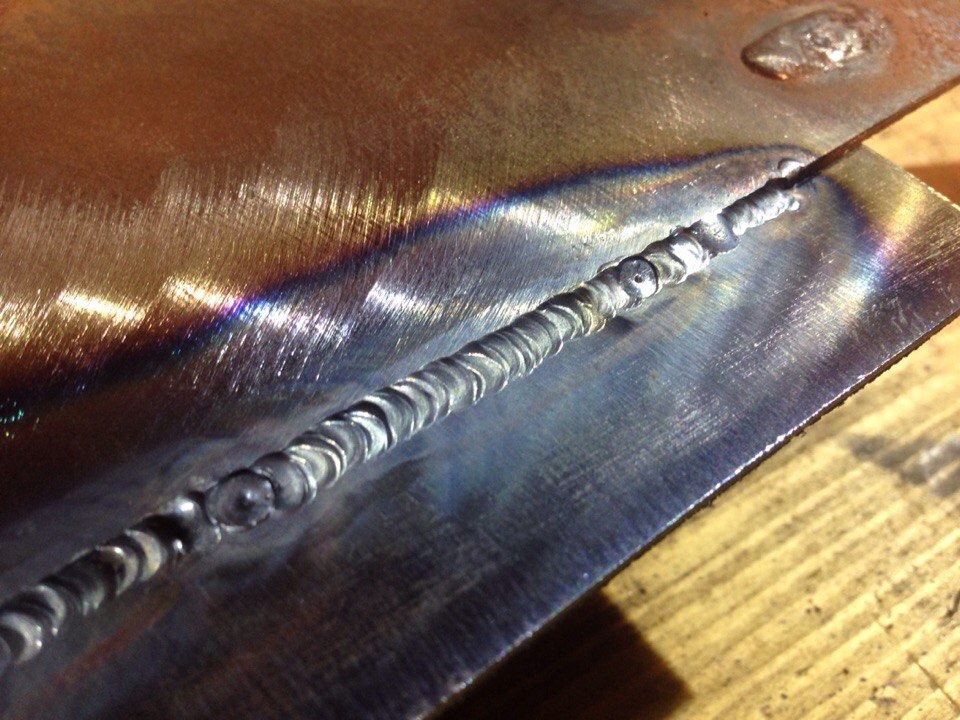

Поскольку электрод и присадочная проволока при аргонной сварке не перемещаются в поперечном направлении, сварной шов получается узким и аккуратным, что хорошо видно по фото таких соединений.

Качественный шов – визитка профессионального сварщика

Подбирая присадочную проволоку для выполнения соединений по данной технологии, очень важно обращать внимание на ее химический состав, который должен соответствовать составу свариваемых деталей. Как уже говорилось выше, зажигать дугу при выполнении аргонной сварки следует на угольной платине, а гасить ее необходимо на некотором расстоянии от соединяемых деталей.

Чтобы обеспечить надежную защиту сварочной зоны от окружающего воздуха, необходимо следить за тем, чтобы электрод и присадочный пруток никогда не выходили из зоны действия защитного газа. Для минимизации разбрызгивания расплавленного металла из зоны сварки присадочный пруток вводят в сварочную ванну очень медленно и плавными движениями.

Выполняя аргонную сварку, необходимо внимательно следить за тем, хорошо ли проплавились кромки соединяемых деталей. Определить это можно по форме ванны расплавленного металла: она должна быть вытянута в сторону выполнения сварки, но ни в коем случае не иметь форму овала или круга.

Если хорошо усвоить всю необходимую теоретическую информацию о технологии аргонной сварки и немного потренироваться, то даже с помощью самодельного сварочного аппарата можно получать качественные, надежные и аккуратные соединения.

Читайте также: