Кузнечные и сварочные работы

Обновлено: 08.05.2024

Кузнечные и сварочные работы

Кузнечные работы. Широко применяются при ремонте и эксплуатации автогрейдеров. Основой кузнечных работ является ковка металла. Под ковкой подразумевается процесс обработки нагретого металла путем внешнего ударного или силового действия на заготовку молотами.

Для осуществления ковки требуется наличие нагревательных устройств — кузнечных горнов и печей.

К основным кузнечным операциям, которые можно осуществлять вручную и машинным способом, относятся осадка, протяжка, скручивание, пробивка отверстий. При эксплуатации автогрейдеров основная масса кузнечных работ приходится на ручную ковку. Все ковочные операции начинаются с нагрева заготовок.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Осадка — кузнечная операция по уменьшению высоты заготовки за счет ее расширения, проводимая с целью изменения формы заготовки и улучшения ее механических свойств. Проводится осадка либо всей предварительно нагретой заготовки (рис. 3.8, а), либо нагретой торцовой (рис. 3.8, б) или средней части (рис. 3.8, в). Удары кувалдой необходимо наносить по центру заготовки при одновременном поворачивании ее с помощью клещей вокруг вертикальной оси на небольшой угол. Если заготовка нагрета недостаточно, могут появиться трещины.

Рис. 3.8. Осадка заготовки: а — полная; б — торца; в — средней части

Протяжка — кузнечная операция по увеличению длины заготовки за счет уменьшения ее высоты, производится путем последовательных ударов молотом через промежуточный подкладной инструмент по заготовке, перемещаемой вдоль оси протяжки (рис. 3.9). При этом заготовка периодически поворачивается торцом с обработкой его молотом.

Скручивание — кузнечная операция, при которой одна часть заготовки повертывается относительно другой вокруг их общей продольной оси.

Пробивка отверстий — кузнечная операция по выполнению в заготовке сквозных отверстий. Для этого используется специальный инструмент — прошивки и бородки, по форме которых и формируются отверстия, а также подкладное кольцо, в отверстие которого выбивается кусок металла из тела заготовки.

Сварочные работы. Занимают большое место при ремонте металлоконструкций и корпусных узлов автогрейдера. При помощи сварки образуются надежные неразъемные соединения деталей. Применяют несколько видов сварки — электродуговую, контактную электрическую и газовую.

Электродуговая сварка. Это самый распространенный вид сварки. Она основана на использовании электрической дуги между специальным электродом и деталью с целью расплавления металла и образования сварного шва.

Рис. 3.9. Протяжка полосы:

а — предварительная разгонка полукруглой раскаткой; б— выглаживание плоской гладилкой

Электродуговая сварка может быть ручной, полуавтоматической и автоматической. Наиболее применяемая ручная электродуговая сварка.

Ручная электродуговая сварка осуществляется как при переменном токе напряжением 220 и 380 В, так и при постоянном токе. Схема подключения оборудования, применяемого при ручной сварке, представлена на рис. 3.10.

При сварке переменным током используется сварочный аппарат, включающий сварочный трансформатор типа СТЭ, преобразующий переменный ток напряжением 220 и 380 В в переменный ток напряжением 60…70 В, и дроссель РСТЭ-34, регулирующий силу тока. Применяются, и другие конструкции сварочных аппаратов. При сварке постоянным током используются сварочные преобразователи типа ПСО, в которых находятся сварочные генераторы, вырабатывающие ток.

Свариваемость различных сталей различна. Она зависит от содержания в металле легирующих добавок, серы, фосфора, кремния. Хорошо свариваются низкоуглеродистые и среднеуглеродистые стали (углерода меньше 0,35%) марок СтО, Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380—71, а также стали 08, 10, 15, 20, 25 по ГОСТ 1050—74. Хуже свариваются Ст5, Стб, Ст7 по ГОСТ 380—71, сталь 30, 40, 35, 45, 50 по ГОСТ 1050—74. Плохо свариваются стали 50Г, 60Г, 65Г, 65, 70, 80, 85 по ГОСТ 1050—74. С трудом поддаются сварке чугуны. В зависимости от марки стали подбираются соответствующие электроды по ГОСТ 9466—75.

Конкретные рекомендации по применению электродов приведены ниже.

Рис. 3.10. Электродуговая сварка:

1 — сварочный трансформатор; 2— дроссель; 3— электрододержатель; 4 — электрод; 5, 6 — свариваемые листы

Выбор диаметра электрода зависит от толщины свариваемой детали или толщины наплавляемого слоя, а от диаметра электрода зависит сила сварочного тока (табл. 3.1). Каждый электрод покрыт специальной обмазкой (тонкой и толстой), которая при расплавлении покрывает металл шва, защищая его от окисления и обеспечивая медленное остывание. Кроме того, в обмазку с целью улучшения свойств шва введены добавки углерода, хрома, марганца, кремния и др. Обмазки изготовлены на основе жидкого стекла.

Для сварки чугунных деталей используют чугунные прутки, электроды из стали, меди, латуни. Перед началом сварочных работ место сварки зачищают, а если толщина листов больше 5 мм, то кромки листов разделывают (срезают) под углом 60° или другим образом. Сварка начинается при касании электродом поверхности металла, когда дуга замыкается, после чего конец электрода отводится на 2…3 мм от поверхности металла и с появлением дуги плавно перемещается на этом расстоянии вдоль свариваемого шва. При сварке лучше всего совершать электродом одновременно с поступательным движением еще различные по конфигурации поперечные перемещения. Это позволяет получить более широкий валик, обеспечить прогрев любого места шва, замедлить остывание металла, обеспечить выход газов и шлаков.

Полуавтоматическая сварка под слоем флюса обеспечивает более качественную сварку, чем ручная. Она ведется с помощью шланговых полуавтоматов ПШ-5, ПШ-54, ПДШ-500. При этой сварке полуавтомат ведет автоматически сам процесс сварки, а ручным способом можно лишь переносить его с места на место, проводя выборочные сварочные работы. Флюс (порошок специального состава) в. данном случае предназначен для плотного покрытия при своем расплавлении расплавленного металла шва с целью защиты последнего от окисления и насыщения азотом.

Автоматическая сварка под слоем флюса является самой производительной, поэтому используется при больших объемах работ. При этой сварке с помощью автоматических подвесных головок и сварочных тракторов обеспечена полная автоматизация сварочных работ.

Контактная сварка. Предназначена для сварки тонких листов, валов, осей и др. и основана на сварке прижатых друг к другу деталей при их нагреве проходящим через них электрическим током. Контактная сварка производится на специальных установках, состоящих из электрической (для электропитания сварки) и механической (для сжатия свариваемых деталей) частей. В электрическую часть входит понижающий сварочный трансформатор (с 220…380 до 1…16 В), прерыватель, регулятор сварочного тока, токоподводящее устройство. Контактная сварка делится на стыковую, точечную и шовную.

Стыковая сварка (рис. 3.11, а) позволяет сваривать торцами (встык) трубы, валы, штоки и пр., для чего свариваемые части, установленные в зажимах, прижаты друг к другу в момент прохождения тока большой силы. Для стыковой сварки служат установки АСИФ, МСР, МСМ, МСГ.

Рис. 3.11. Виды контактной сварки:

а — стыковая; б — точечная; в — шовная; 1,4 — зажимы; 2, 3, 6, 7, 10, 11 — свариваемые детали; 5 — сварочный трансформатор; 8, 9 — электроды; 12, 13 — ролики

Точечная сварка (рис. 3.11, б) предназначена для сварки листов, уложенных друг на друга, в отдельных заданных точках при сжатии листов с обеих сторон электродами и пропуска через них тока большой силы.

Шовная сварка (рис. 3.11, в) служит для сваривания из листового материала емкостей и пр. непрерывным и прерывистым швом путем перемещения с обеих сторон пакета роликов, подключенных к сварочному трансформатору.

Рис. 3.12. Газовая сварка: 1 — присадочный пруток; 2 — горелка; 3 — ацетиленовый генератор; 4 — баллон с кислородом

Газовая сварка. Основана на использовании пламени кислорода и ацетилена. Она используется для сварки тонколистовых сварных деталей, трубопроводов, деталей из чугуна и цветных металлов. Причем кислород доставляется к месту сварки в готовом виде (в баллонах вместимостью 6 м под давлением 15 МПа), а ацетилен получают на месте в специальных ацетиленовых генераторах из карбида кальция, обрабатываемого водой. Схема подключения оборудования, применяемого при газовой сварке, показана на рис. 3.12. При горении смеси газов на выходе из горелки получается температура порядка 3200° С. Сварка ведется с использованием присадочного материала: прутков, изготовленных из низколегированной марганцовистой или кремниймар- ганцовистой стали (для сварки низколегированной стали), чугунных стержней (для сварки чугуна), медных прутков (для сварки меди) и т. д. Причем при сварке цветных металлов чугуна, легированных сталей используются флюсы.

Газовую сварку выполняют двумя способами: при перемещении горелки перед присадочным прутком (пламя подогревает и защищает от окисления готовый слой) (см. рис. 3.12); при перемещении горелки за присадочным прутком (пламя подогревает место сварки, не закрывает шов при сварке, не вызывает пережога металла).

Кузнечная сварка: особенности и технология процесса

Кузнечная сварка — один из самых старых способов соединения металлов, известных человечеству. Необходимое оборудование, флюс и бура для неё и сегодня вполне доступны для приобретения. О том, чем отличается технология кузнечной сварки металла ковкой, какие у неё есть особенности и сферы применения стоит поговорить более подробно.

Особенности

Один из видов горячей обработки металла — кузнечная сварка – представляет собой процесс деформации заготовок под ударными нагрузками. Именно этот способ используется, когда нужно создать соединение между сплавами, которые нельзя совместить другими путями. Кузнечная сварка даёт возможность добиться полного проникновения разнородных веществ друг в друга на молекулярном уровне. Пайковый материал при этом не используется — бура и флюсы лишь служат для удаления оксидов с металлической поверхности.

Кузнечная сварка не меняет свойств стали, поскольку при нагреве основа лишь становится пластичной, без перехода в жидкое агрегатное состояние. Это обусловлено правильным выбором точки нагрева. При использовании торцевой технологии можно добиться улучшения структуры металла, уплотнить её, обеспечить уковку пустот.

Разновидности

Сварка ковкой предусматривает использование разных способов обработки в зависимости от формы, размера, типа изделия. Вот наиболее популярные.

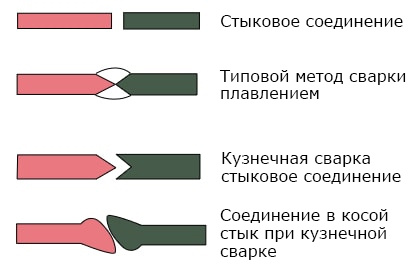

- В обхват/внахлёст/встык. Каждый из 3 методов предусматривает соприкосновение краёв изделия — для этого их изначально делают выпуклыми. Основные отличия между ними связаны с углом и наклоном, выбираемым для ударов молотом.

- В расщеп. Этот способ хорош для работы с плоскими заготовками из листового металла. Заготовки оттягиваются по краям, расщепляются на некотором расстоянии от них, соединяются по надрезам, а затем подвергаются нагреву.

- С шашками. Метод предусматривает использование накладок, повторяющих форму концов деталей. Этот способ распространён при работе с крупноформатными изделиями.

Это основные методики. Также встречается кузнечная сварка с клёпкой, в паз, впритык — когда деталь крепится перпендикулярно основе.

Применение

Основное применение кузнечной сварки в современных условиях — обработка низкоуглеродистой стали и производство изделий из неё. При помощи этого метода создают кольца и полосы из листового металла, делают обручи, подковы для лошадей, изготавливают ножи. За 2000 лет своего существования технология не раз доказывала свою эффективность.

Более того, для выполнения работ не требуется подключение к электроэнергии, что по-прежнему актуально для сельской местности и отдалённых регионов.

Области деятельности, в которых востребована эта технология.

- Художественная ковка. При помощи кузнечной сварки создаются арт-инсталляции и небольшие изделия для жилых интерьеров с интересным визуальным эффектом.

- Изготовление деталей в сфере авторемонта. Если запасные части невозможно подобрать или приобрести, их просто создают заново по лекалам и чертежам.

- Создание сельскохозяйственного инвентаря. Там, где вспахивание земель по-прежнему ведётся с применением лошадей и другой живой силы, именно этот тип сварочных работ даёт возможность создавать прочные плуги. Для рубки леса изготавливают топоры, также в ходу домашний инвентарь, созданный из металла вручную.

- Создание нестандартных водосточных труб, желобов. Редкий пример отрасли, где заменить кузнечную сварку очень сложно.

- Оружейное дело. При создании многослойных ножей и мечей из дамасской стали именно сварка ковкой даёт нужную плотность соединения металла. Всё остальное зависит уже от умений мастера.

Оборудование

Для выполнения работ, связанных с соединением низкоуглеродистых сталей методом пластической деформации, необходим определённый комплект инструментов. В первую очередь это источник открытого пламени. Им может стать кузнечный горн или печь, первый вариант предпочтительнее, поскольку позволяет раскалить детали до 1500 градусов. Для отбивки заготовок понадобится наковальня. Вести работу с раскалённым металлом можно только при помощи клещей. Заключительная работа ведётся исключительно молотами — их у мастера сразу несколько, от пневматического до слесарного.

Технология процесса

Упрощённо технология кузнечной сварки выглядит так: металл проходит предварительную обработку, нагрев, и после этого начинается сварочный процесс при помощи молота и наковальни или других инструментов в зависимости от выбранного метода. Лучше понять особенности поможет пошаговое рассмотрение всех этапов.

- Зачистка поверхности. Она нужна, чтобы удалить с металла следы окислов и других загрязнений.

- Разогрев металла. В горне или печи можно использовать только топливо, содержащее малое количество серы — это позволит обеспечить высокую прочность шва. Лучшим вариантом считается каменный уголь, каменноугольный кокс. Нагрев осуществляется до белого каления: 1350-1370 градусов для низкоуглеродистых сталей, 1150 градусов – для марочных, типа У7, где содержание углерода выше.

- Порядок каления. При нагреве заготовок с неоднородным составом начинать нужно с той, в которой содержание углерода ниже. Вторая деталь добавляется позже — так удаётся получить готовые к сварке ковкой детали одновременно.

- Применение флюса. Чтобы избежать образования окалины, при достижении температуры от +950 до +1050 градусов её покрывают флюсом, исключающим пережог металла. Наиболее часто используется смесь 10% тетрабората натрия, также известного как бура, с 90% речного песка, предварительно прокалённая для удаления лишней влаги. Также можно применять соединение силикатно-песчаных смесей с содой или молотый бой стекла. В чистом виде буру используют при работе с металлами с более низкими температурами нагрева, может использоваться отдельно и речной песок, в который погружают заготовку.

- Сварка. Как только заданная температура достигнута, металл раскалился добела, его можно соединять методом ковки, предварительно очистив от шлака. Уложенные вместе детали легко отбивают лёгкими и частыми ударами молота так, чтобы все остатки флюса и загрязнения оказались снаружи шва. Далее ведутся сильные и частые удары от центра деталей к краям в месте соединения. Это исключит формирование непроваренных областей и других дефектов. Проковке также подвергаются участки вокруг области стыка.

Важно учесть, что до момента разогрева деталей температура в горне должна достигнуть довольно высоких значений. Это позволяет выжечь всю серу из топлива. Стали с повышенным содержанием углерода при накаливании приобретают не чистый белый, а жёлтый цвет. При выборе металла важно знать, что содержание магния до 0,8% от общего объёма благотворно сказывается на ковкости металла, а вот хром, медь, кремний, вольфрам, фосфор, сера ухудшают её, объёмы углерода тоже не должны превышать 0,4%.

Это основные моменты, которые нужно знать о кузнечной сварке.

Особености и технология процесса кузнечной сварки приведены в следующем видео.

Что такое кузнечная сварка? Полное руководство для начинающих

Кузнечная сварка - это, по сути, самый древний способ соединения двух кусков металла вместе. Некоторые утверждают, что она существует уже почти 4 000 лет, начиная с того времени, когда люди научились выплавлять железо из железной руды, что, вероятно, первоначально было сделано в Турции.

Что такое кузнечная сварка?

Кузнечная сварка - это процесс, при котором два куска металла нагреваются и скрепляются вместе, как правило, с помощью молота. В отличие от большинства современных методов сварки, металлы не расплавляются. В наше время кузнечная сварка обычно является автоматизированным процессом.

В большинстве статей о кузнечной сварке используются довольно сложные технические термины, что означает, что вам придется прочесть много дополнительной литературы, чтобы понять, что происходит.

В этой статье мы постараюсь изложить все максимально доступно для обывателя. Кузнечная сварка - это очень весело и удивительно интересно.

Чем кузнечная сварка отличается от сварки плавлением

Большинство современных видов сварки основаны на плавлении. Другими словами, металл расплавляется до жидкого состояния. Энергия сосредотачивается в строго локализованной области.

Кузнечная сварка выполняется, пока оба куска металла остаются твердыми. При этом металл в ходе процесса не становится жидким. Тепло обычно прикладывается к очень большой площади, часто ко всей заготовке.

Вместо плавления, при котором материалы расплавляются в жидкое состояние, диффузионное соединение в твердом состоянии при кузнечной сварке происходит по-другому:

- Нагретый металл становится более пластичным, что в основном означает, что он более податлив и поддается формовке.

- Приложенное давление (обычно от удара молотком) заставляет молекулы соединяться вместе, пока они не соединятся в один цельный фрагмент.

Таким образом, нагревая металл, мы позволяем двум частям идеально прилегать друг к другу, пока атомы сами не смешаются и не соединятся благодаря диффузии.

Кузнечная сварка обычно выполняется, когда металл находится где-то между 60-70% от температуры плавления металла (хотя технически можно выполнять кузнечную сварку при 50-90%). Обычно сталь при таком нагреве имеет ярко-желтый цвет. Это позволяет металлу пластически деформироваться (поддаваться формовке), чтобы получить контакт, необходимый для диффузии.

Помимо того, что сам процесс отличается, результаты кузнечной сварки также отличаются от того, что вы обычно видите при современной сварке плавлением:

Металл, сваренный кузнечной сваркой (если она выполнена правильно), является непрерывным и однородным. Вы не увидите шва или другого вида соединения при шлифовке или полировке, в отличие от обычной сварки. Если все сделано правильно, он становится одним цельным куском. Хотя добиться такого хорошего результата нелегко.

При более традиционных методах сварки вы получаете зону плавления только там, где непосредственно проходит сварной шов, а присадочный материал не идентичен основному материалу. А деталь держится только на самом сварном шве. В отличие от кузнечной сварки, при которой прочно соединяются все соединяемые поверхности. В зависимости от типа соединения, кузнечная сварка может быть значительно прочнее многих других методов.

Однако следует отметить, что существует еще несколько интересных видов сварки, которые могут иметь схожий с кузнечной сваркой результат. Например, сварка трением - распространенный способ соединения двух разных типов металла вместе, как в случае с большими спиральными сверлами. Высокоуглеродистая и низкоуглеродистая деталь вращаются друг против друга на высоких оборотах, затем прикладывается давление, что приводит к быстрому нагреву металла.

Вращение останавливается и два куска стали при сплавляются вместе. Именно поэтому некоторые сверла имеют более высокоуглеродистую, твердую сталь на режущей кромке и более жесткий, менее хрупкий хвостовик.

В некоторых отношениях этот процесс очень похож на кузнечную сварку.

Какие металлы можно подвергать кузнечной сварке?

Наиболее распространенными металлами, которые можно сваривать кузнечной сваркой, являются сталь и железо. Алюминий и титан также хорошо поддаются кузнечной сварке. Как правило, нержавеющая сталь, медь и ее сплавы (латунь, бронза) не поддаются кузнечной сварке.

Однако это не означает, что кузнечная сварка невозможна. Mokume gane (произносится как мо-ку-май га-най) - это японский вид многослойной обработки металла, при котором используются такие металлы, как золото, серебро и медь, для получения узорчатых многослойных деталей, которые традиционно использовались для декоративных элементов на мечах.

В результате получилась древесная зернистость, похожая на дамасскую сталь. На самом деле, Mokume gane переводится как что-то вроде "древесно-зернистый металл". Сегодня вы можете найти интересные современные украшения из этого материала, которые в последние годы становятся все более популярными.

Прочна ли кузнечная сварка?

В некоторых случаях кузнечная сварка может быть даже прочнее, чем сварка плавлением. В идеально выполненном кузнечном шве сам шов так же прочен, как и исходный материал. Современные цепи по-прежнему обычно свариваются кузнечной сваркой.

Однако есть много вещей, которые могут пойти не так, и ослабить сварной шов. Хотя, это относится к любому виду сварки. Ничто не является по-настоящему нерушимым.

Например, если на свариваемых поверхностях есть какие-либо загрязнения (грязь, окалина и т.д.), то сварной шов будет ослабленным. Если детали неправильно подогнаны молотком, могут образоваться участки, которые расслаиваются и впоследствии могут расколоться.

Если внешняя сторона сварного шва не выровнена и не обработана должным образом, могут возникнуть очаги напряжения, которые могут растрескаться.

Так является ли кузнечная сварка прочной? Может быть.

Различные виды соединений кузнечной сварки

Соединения при кузнечной сварке обычно продумываются несколько иначе, чем при сварке MIG. Это связано с тем, что прочность достигается другим способом.

Кузнечная сварка полагается на максимальный контакт с поверхностью. Это означает, что для каждого соединения необходимо продумать, как обеспечить максимальный контакт между соединяемыми деталями.

Вот несколько примеров:

В приведенном выше примере видно, что, добавив выемку мы можем увеличить площадь поверхности соединения, что положительно скажется на соединении.

Почему кузнечная сварка не распространена?

Причина, по которой кузнечная сварка не так распространена, как раньше, заключается в том, что это сравнительно медленный процесс, который не подходит для всех областей применения, и для его применения требуется значительное количество навыков.

Как правило, свариваемый предмет должен помещаться в кузницу для нагрева. Это может затруднить кузнечную сварку больших деталей или предметов неудобной формы.

Кроме того, требуется время, чтобы нагреть деталь до температуры кузнечной сварки. Сравните это с дуговой сваркой в вашем гараже, которая требует лишь переключения выключателя питания и установки зажима заземления.

Однако для некоторых областей применения кузнечная сварка является идеальным решением.

Например, в топорах хорошего качества долото состоит из двух разных видов стали. Основная часть долота (головки топора) изготовлена из низкоуглеродистой стали, а режущая кромка - из высокоуглеродистой.

Это позволяет получить прочный топор, который отлично держит кромку, а также не требует больших затрат из-за стоимости высокоуглеродистой стали.

Кузнечная сварка обеспечивает наиболее надежное соединение этих двух сталей, превращая их, по сути, в один цельный кусок.

Для чего используется флюс?

Флюс используется для защиты материала от контакта с кислородом во время кузнечной сварки. Он также может удалить некоторые примеси и помочь вам получить более чистый сварной шов.

Одним из наиболее распространенных видов флюса является бура, также известная как борат натрия. Она обычно используется в качестве бытового чистящего средства или усилителя стирального порошка, поэтому ее довольно легко найти.

Насколько сложно научиться кузнечной сварке?

Кузнечная сварка - это определенно не то, что нужно пробовать в первый раз, когда вы берете в руки молот, но это то, что обычно практикует кузнец среднего уровня. Конечно, все зависит от того, что вы пытаетесь сварить кузнечным способом, и от того, какую кузницу вы используете.

Одна из самых распространенных рекомендаций - просто найти ближайшие кузнечные курсы и посетить их. За один день вы, вероятно, узнаете больше, чем за несколько недель 10-минутных уроков на YouTube и самостоятельной работы.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Основы кузнечной и художественной сварки

Кузнечной сваркой принято называть технологический процесс создания прочного соединения частей металла при термическом нагреве под воздействием давления.

Кузнечная сварка является одним из древнейших способов неразрывного соединения металлов. Кузнечную или горновую сварку человечество применяло на протяжении почти трех тысяч лет как единственную для изготовления различных изделий из железа, пока не научилось его расплавлять, освоив еще и литейную сварку. А вот с развитием технологического прогресса появились другие эффективные способы соединения металлов между собой, поэтому сварка ковкой практически перестала применяться в промышленном производстве.

Что такое кузнечная сварка

Кузнечной сваркой принято называть технологический процесс создания прочного соединения частей металла при термическом нагреве под воздействием внешнего давления. То есть части железных заготовок в месте будущей сварки нагревают до высоких температур, добиваясь тестообразного состояния поверхности. Затем создают давление ударами молота по лежащей на наковальне заготовке, чем и добиваются создания прочного неразъемного соединения.

Технологически кузнечная сварка включает следующие отдельные операции:

- обязательную подготовку свариваемой поверхности,

- термическое нагревание до строго определенной температуры,

- соединение концов заготовок путем ковки,

- заключительная проковка для придания заготовке необходимой формы.

Одним из важнейших условий успешной кузнечной сварки является температура. Ее необходимо улавливать по тону расцветки поверхности каления. Так, для железа температура в 1300⁰ C имеет ярко-желтую расцветку поверхности, а при достижении 1400⁰ C металл начинает светиться ярко-белым оттенком. Сразу по достижению необходимой температуры надо производить сварку ковкой, так как передержка будет приводить к пережогу металла и образованию большего слоя окалины.

Особенности кузнечной сварки

Способность соединяться путем термической диффузии под давлением при нагреве до пластического состояния у разных групп металлов и их сплавов очень различается.

Так, хорошо свариваются низкоуглеродистые стали с долей вкраплений углерода до 0,6%, при увеличении содержания углерода способность сваривания у железа значительно ухудшается.

Плохая свариваемость при кузнечной сварке характерна для многих легированных сталей, цветных металлов и их сплавов. А также все виды чугуна не поддаются термической соединению ковкой.

Основным препятствием для возможности соединения железа при нагревании является образование слоя окалины на нагреваемой поверхности, которая состоит из достаточно тугоплавких окислов FeO и Fe3О4, неспособных расплавляться при температурах начала размягчения поверхностного слоя. Для того, чтобы эти окислы как можно меньше мешали процессам сварки, будущую свариваемую поверхность покрывают различными флюсами кислотного характера. В основном для этого применяют поваренную соль, борную кислоту и прокаленную буру. Чаще вместо флюса используют традиционные материалы в виде простого стеклянного боя и мелкого речного или кварцевого песка.

Кузнечная сварка является достаточно сложным технологическим процессом и требует для проведения определенных знаний и навыков. К примеру, возможность кузнечной сварки сильно зависит от температуры и, если не достигнуть нужного предела термического расплавления поверхностных слоев, это приведет к непровару, а вот при чрезмерно перегретом металле произойдет пережог или даже расплавление, что не позволит добиться в обоих случаях прочного и качественного соединения деталей.

Способы кузнечной сварки

Есть несколько простых, не требующих особых подготовительных мероприятий, способов изготовления соединений с помощью кузнечной сварки, а именно:

Единственным обязательным условием при таких способах сварки является необходимость выполнения торцов заготовок в виде выпуклой формы и со значительными утолщениями на концах. Это обусловлено тем, что во время проведения кузнечной сварки (а именно — при термическом нагреве) активно образуется шлаковая пленка на свариваемой поверхности и для того, чтобы частицы шлака выдавливались наружу в процессе ковки заготовок и нужна выпуклость поверхности. А вот утолщенные свариваемые концы заготовок, прежде всего, нужны для самой технологии процесса и позволяют после ковки места сварки привести форму сечения заготовки к заданным размерам.

Более технологически сложными являются способы:

- сварки в расщеп, к примеру, для соединения стальных полос при изготовлении стальных шин для деревенских телег;

- сварки с шашками, которую в основном применяли при создании прочных соединений крупных по размеру деталей.

В первом случае концы полос подготавливают специально, оттягивая и разрубая так, чтобы их перед сваркой можно было соединить с перекрытием, а затем, после нагрева до нужной температуры, с помощью ковки с обоих сторон сваривают.

Во втором случае, в ходе подготовки места будущей сварки выполняют в виде углов в 30 или 40 градусов и той же угловой формы изготавливают дополнительные детали для вставок, которые и называют шашками. Далее, всю конструкцию доводят до сварочной температуры и с помощью молота и наковальни придают соединению прочность и нужную форму.

Сферы применения

Кузнечная сварка является древним ремеслом и по сегодняшний день широко используется художниками и мастерами кузнечных дел. Так, наряду с горячей или художественной ковкой, ими применяется и художественная сварка для создания различных декоративных и дизайнерских изделий из металлов.

А также такой способ сварки используют в кузницах для производства разного рода составного инструмента, к примеру, топоров, плугов и другого сельскохозяйственного инвентаря.

Промышленное применение кузнечной сварки постепенно утрачивает свои позиции. Это связано с рядом существенных недостатков. Таких, как:

- медленный нагрев,

- относительно слабая прочность,

- малая производительность,

- неоднородность процессов осадки,

- требовательность в квалифицированных мастерах.

Хотя все-таки остались области промышленности, где кузнечная сварка остается востребованной. К примеру, для производства стальных водопроводных труб с небольшим до 100 мм в диаметре. Для этого полосовую сталь нагревают в термических печах и прокатывают через свертыши, а в конце процесса протаскивают через специальные волочильные оправки с большой скоростью, за счет чего и происходит сварка давлением продольного шва трубы.

Используют промышленную технологию кузнечной сварки для получения многослойной структуры стали, для изготовления биметаллических пластин путем совместного проката разогретых заготовок через вальцы или прессования в вакуумных термических камерах.

Оборудование и расходные материалы

Для того, чтобы самостоятельно заняться кузнечной сваркой и горячей художественной ковкой, вам понадобится не так много оборудования и инструментов для организации небольшой кузницы.

Итак, для работы полноценной кузнечной мастерской вам придется приобрести:

- переносной и стационарный горн, т. е. специальное приспособление для нагрева металла до нужной температуры (на крайний случай подойдет простой бензиновый автоген);

- несколько видов наковален: большая и маленькая, однорогая и двурогая, которые необходимо с особой прочностью разместить в мастерской;

- разных размеров кузнечные клещи;

- различного вида молоты, размерами от хорошей кувалды до слесарного молотка;

- две емкости для охлаждения: одну под воду, другая — под масло.

Дополнительно, возможно, будут нужны различные скребки, формы, подставки, инструмент для сгибания заготовок и многое другое.

Обязательно стоит позаботиться о пожарной безопасности и об индивидуальных средствах защиты, таких как очки, кожаный фартук и холщевые рукавицы.

Основы процесса ковки металла

Что в себя включает технология ковки металла, какое оборудование и приемы используются в самом старом виде металлообработки? Об этом далее.

Ковка металла, наряду с литьем, самая древняя технология по обработке материалов. Причем производить изделия таким способом человечество начало еще задолго до появления железа и стали. Первые кузнецы работали около 5-6 тысяч лет назад. Со временем технология лишь совершенствовалась и дополнялась новыми приемами. Сегодня ни одно производство не обходиться без обработки металла ковкой.

Что в себя включает технология ковки, какое оборудование и приемы используются в самом старом виде металлообработки?

Понятие ковки металла

Говоря простым языком, ковка — обработка металла, нагретого до ковочной температуры. Принцип технологии построен на физических свойствах любого материала, имеющего температуру плавления. Но прежде, чем будет достигнут этот порог, структура вещества станет более мягкой.

Каждый металл имеет свою температуру, при достижении которой он становиться более мягким, а, значит, и более податливым для обработки путем ковки.

Однако, существует также технология металлообработки, когда заготовку не нагревают, а куют холодной. Такой прием позволяет получить не менее прочные изделия, без нагревания заготовка прессуется и изгибается.В таблице указаны пределы температур, при которых тот или иной металл можно ковать.

Виды кузнечной обработки

- Свободная.

- Машинная.

- Штамповка.

Свободная ковка подразумевает то, что заготовки не ограничены никакими формами. Или же материал будет закреплен с одной стороны на наковальне. К этому технологическому приему относиться и ручная ковка металла, когда изделию придают форму, используя кувалду или молоток. Свободная ковка применяется как для производства отдельных продуктов, так и просто для улучшения качества материала.

При проковке поверхности заготовки улучшается свойство металла. Крупные кристаллы материала размельчаются, структура станет более мелкозернистой и однородной. К тому же, при поковке завариваются внутренние раковины, упрочняя тело заготовки.

Машинная ковка — более современный вариант обработки. Такая технология используется в массовой, тяжелой промышленности. При этом используют механизированные молоты (с массой от 40 килограмм до 5 тонн), ковочные машины или прессы. Вес заготовок и конечных поковок порой может достигать нескольких десятков тонн.

Штамповка. Такой технологический прием позволил сделать производство массовым. При изготовлении изделий металл ограничивается штампами и при деформации получает нужную форму.

Штамповка используется в массовом производстве, где важно получить большое количество продукции. Свободная ковка, как правило, используется в мелкосерийном и единичном производстве.

Оборудование и инструменты

Многовековое развитие такого вида металлообработки привело к появлению огромного количества инструментов и приспособлений. Но горячая ковка металла сохранила ту же технологическую линию, как и тысячи лет назад: нагревание, закрепление, деформация, закалка.

При изготовлении кованых изделий ручным способом используют практически те же наборы инструментов и оборудования, которые применяли мастера с зарождения этой технологии. Список следующий.

Кузнечный очаг или горн используется для нагревания материала до нужной температуры. Существует множество различных видов этого оборудования.

- Стационарные и переносные.

- Закрытые и открытые очаги.

- Топливные или электрические.

- Жидкостные, газо- или твердотопливные.

- С боковыми соплами подачи воздуха или центральной фурмой.

Наковальни — это массивные металлические столы, где собственно и происходит формирование заготовки. Состоят из основания, рога и наличника с отверстиями для гибки. Существует несколько разновидностей этого кузнечного приспособления, однако обязательно наличие стальной опоры с весом от 30 килограмм.

Клещи в ручной ковке мастер использует для оперирования заготовкой в процессе работы.

Молоты — основной инструмент, использующийся в кузнечном деле, могут иметь различную массу для работы с разными по габаритам заготовками.

Материалы и технология ковки

Самые первые изделия, изготовленные человеком путем ковки, были из меди. Это связано с двумя основными причинами. Во-первых, это был самый распространенный вид материала, который попадался в самородном (практически чистом) виде. Во-вторых, медь — самый ковкий металл, нижняя граница температуры, при которой ее можно ковать, равна 100°С, что вполне было доступно первобытным мастерам. Позже начали ковать бронзу и железо. А с появлением стали были отработаны приемы и технологии ее обработки.

Кузнечные приемы

Основные кузнечные операции, использующиеся в технологии ковки металла:

- Осадочные.

- Высадочные.

- Протяжные.

- Обкатки.

- Раскатки.

- Прошивки.

- Разгонки.

Осадочные кузнечные работы подразумевают уменьшение высоты заготовки и увеличение ее поперечной площади сечения.

Высадка, по сути, частичная осадка заготовки. Применяется, когда на поверхности металла нужно сделать некоторые утолщения. Добиваются этого за счет уменьшения длины заготовки.

Протяжка — еще один технологический прием обработки металла кузнечным способом. Такая операция подразумевает удлинение заготовки. При этом уменьшается поперечная площадь сечения.

Обкатка в кузнечном деле подразумевает собой придание заготовке формы цилиндра. В процессе деформации металла заготовка проворачивается вокруг своей оси.

Раскатка — обработка кольцевой заготовки. Когда нужно увеличить ее внутренний и наружный диаметры, металл раскатывают на оправке за счет уменьшения толщины стенок.

Прошивку в кузнечном деле применяют для получения сквозного отверстия за счет использования пробойника.

Разгонка — это операция получения более широкой заготовки. По сути, металл для ковки расплющивают на поверхности наковальни молотом, двигаясь поперек оси изделия.

Существует также множество других приемов, с помощью которых получают требуемые формы изделия.

Особенности кузнечной обработки стали

При изготовлении кованых изделий чаще всего использую сталь, как наиболее прочный материал, который без особых проблем можно обработать таким способом. Но при этом соблюдаются некоторые технологические особенности материала.

- Стальная заготовка должна нагреваться равномерно со всех сторон.

- Обязательно при ковке стали нужно соблюдать температурные рамки, которые зависят от твердости материала. Легированные инструментальные марки металла нельзя перегревать свыше 1000 градусов, мягкие — более 1300. Недостаточный нагрев также не способствует нормальной кузнечной обработке: во-первых, это затрудняет ковку стали, а во-вторых, в структуре изделия могут образовываться трещины и разрывы.

- Обязательно перед нагревом заготовки до температуры ковки металл предварительно нужно разогреть до показателя в 300 градусов.

До изобретения сварочных аппаратов кузнечным способом проводили и соединение металлических частей. Это делалось за счет сильного разогрева крепящихся концов заготовки и их последующего сдавливания ударами молота. Кузнечные сварные соединения использовались практически для любого доступного металла: меди, бронзы, серебра и железа.

Несмотря на развитие современных технологий, ковка металла остается одним из основных технологических приемов получения различных изделий. Кузнечным способом изготавливают различную продукцию. Усовершенствование такой обработки привело к массовому производству путем штампования по стандартной форме.

Значительно упростило изготовление кованых изделий появление машин, способных обрабатывать большие по весу и габаритам заготовки.

Пример работы в промышленных условиях можно посмотреть в предоставленном видео:

Несмотря на упадок и появление машинной штамповки, кузнечное дело не теряет своей популярности. Особенно пользуются спросом изделия художественной ковки.

А что Вы думаете по поводу материала этой статьи? Если у Вас есть опыт кузнечных работ и изготовления вещей путем ковки поделитесь им в блоке обсуждения к этой статье.

Читайте также: