Лазерная резка лазерная сварка

Обновлено: 01.05.2024

Продолжаем цикл статей о лазерной сварке и на сей раз мы более углубленно рассмотрим виды лазеров, используемых для лазерной сварки, а также условия и способы реализации самого процесса.

Как уже говорилось ранее, несмотря на все преимущества, основным минусом лазерной сварки является дороговизна оборудования. И этот минус возводится в квадрат, когда понимаешь, что лазерная сварка разных металлов и материалов производится при помощи разных лазеров. То есть отдельных видов оборудования.

Виды лазеров используемых в лазерной сварке

Говоря кратко, всего для сварки могут использоваться два типа лазеров – твердотельный и газовый. Для тех, кто не первый год в нише лазерного оборудования, это уже скажет о многом, так как функционал данного типа оборудования строится на тех же особенностях, что и в сфере лазерной резки, но об этом мы поговорим далее.

Твердотельный лазер для сварки

Лазерная установка на базе стекла с неодимом или рубинового стержня с зеркалами по торцам самого стержня. В тот момент, когда в камере формируется луч света, он разгоняется благодаря возбуждению атомов и последующего отражения от зеркал, а так как одно из них является частично прозрачным, то в результате оно и является точкой выхода уже накопившего определённую мощность и сформировавшего одинаковую частоту и длину волны лазерного луча. Звучит сложно, но фактически это просто некий твердотельный элемент, благодаря которому формируется лазерный луч со строго определённой длиной волны (около 1,06 кмк) благодаря которой можно добиваться высокой точности и качественной фокусировки луча. Именно твердотельным лазером осуществляется сварка таких материалов, как медь, серебро, нержавейка, пластик и стекло.

Особенность: Твердотельные лазерные установки не могут похвастать большой мощностью. Обычно это диапазон 1-6 кВт.

Газовый лазер

И сразу – нет, это не то же самое, что лазерная трубка СО2 на привычных всем и каждому лазерных станках. Принцип похож, но степень сходства заканчивается на этапе формирования луча с конкретной длиной волны. В отличие от твердотельных установок, тут она составляет 10,6 кмк, что в 10 раз больше. Традиционно считаются более производительными, мощными и эффективными, но их использование требует большого опыта и умения обращаться с подобными установками. Так, например, сварка титана, меди или алюминия с применением газового лазера это довольно сложный техпроцесс, при котором необходимый для формирования газовой среды газ перекачивается из специальных балонов насосом. В газовой среде между частицами возникают электрические разряды, что и приводит к возбуждению среды, в которой формируется лазерный луч. Разгоняется он аналогично твердотельному, за счёт резонатора и зеркал. Собственно, именно поэтому такие типы трубок и называются газоразрядными. Фактически, для тех, кто уже давно работает с таким оборудованием – ничего сложного, тем более, что именно газовый тип лазера позволяет получать практически любую мощность на выходе и пускай с меньшей точностью, но осуществлять сварку практически любых металлов.

Впрочем, основной минус работы с газоразрядным источником заключается в том, что сварка практически любых металлов им должна производиться в вакууме, то есть с использованием аргона или аналогичных газов. Иными словами, этот тип лазера хоть и крайне эффективен, но не столь сильно отличается от традиционного типа сварки, как принято считать.

Методы лазерной сварки

Как и в работе с любым оборудованием на основе лазерной технологии, для достижения высокого качества и оптимальной скорости обработки материала, вне зависимости от типа лазера и формы обработки – требуется точная фокусировка. Именно поэтому крайне важна настройка под различные типы материалов, а также их толщину. В идеале также следует учитывать и условия окружающей среды: температуру, влажность и т.п., но в реальных, рабочих условиях этого практически никто не делает. Исключение – изготовление высокоточного оборудования, но в этой ситуации сварка, как правило, производится в специальных боксах, где поддерживается оптимальная среда для наилучшего техпроцесса.

Лазерная сварка также позволяет осуществлять процесс как импульсами, так и непрерывным потоком, причём чаще всего используются сразу оба этих метода. Первый – для фиксации заготовок в нужном положении и второй, непосредственно для закрепления результата. Также следует учитывать, что сварка тонкого листового проката большинства металлов может производиться двумя способами:

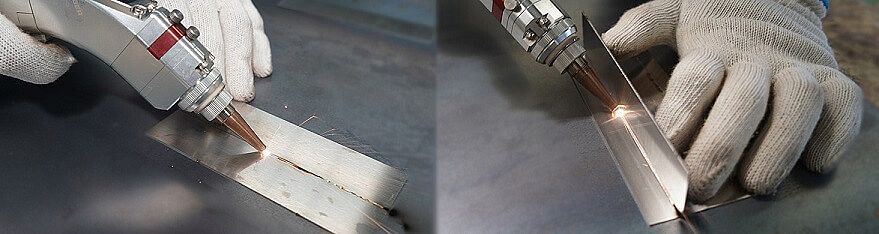

- Стыковой метод – всё предельно просто. Две части изделия прикладываются друг к другу торцами, после чего и осуществляется сварочный процесс. Размер стыка при таком методе не должен превышать 0,2мм и в первую очередь потому, что по инструкции именно это расстояние является предельным для качественной фокусировки луча на объекте. Метод проплавления в данном случае сквозной, также называют «кинжальным», а защита от окисления осуществляется при помощи подачи аргона или азота. Несмотря на аналогичные свойства, гелий в процессе использовать не рекомендуется из-за риска вызвать перебои в подаче лазерного излучения.

- Нахлёст – метод, при котором изделия свариваются вместе после наложения друг на друга. В процессе дополнительно требуется прижимать обе заготовки друг к другу и осуществлять сварку на высокой мощности. Аналогично предыдущему, зазор не должен превышать 0,2 мм, но в данном случае этот показатель не столь критичен.

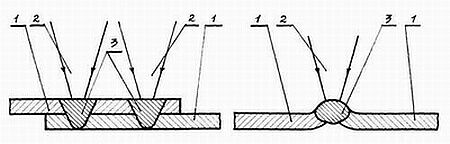

Рис.1. Схема лазерной сварки концов тонкой металлической ленты лазерным излучением: а - сварка внахлест, б - сварка встык; 1 - свариваемые концы металлической ленты, 2 - сфокусированное лазерное излучение, 3 - сечение сварного шва.

Гибридные сварочные установки и методы сварки

Описанные выше типы лазеров и методы сварки широко и повсеместно применяются на различных производственных этапах, но часто существует потребность в сварке не только в идеальных условиях доступа и наложения заготовок. В таких ситуациях могут применяться гибридные установки и методы обработки металлов.

Самым ярким примером является лазерная сварка в ходе кузовных работ с автомобилями. Во-первых, тут производство имеет дело с толстыми металлическими компонентами, большими зазорами и трудным доступом к местам стыка, которые, к тому же, очень сложно прижимать и удерживать в статичном положении. В таких ситуациях применяется подача проволоки, которая формирует электродугу и позволяет выполнять сварочные работы даже в таких некомфортных условиях, добиваясь при этом высокого качества соединения.

Технология лазерной сварки: особенности и оборудование

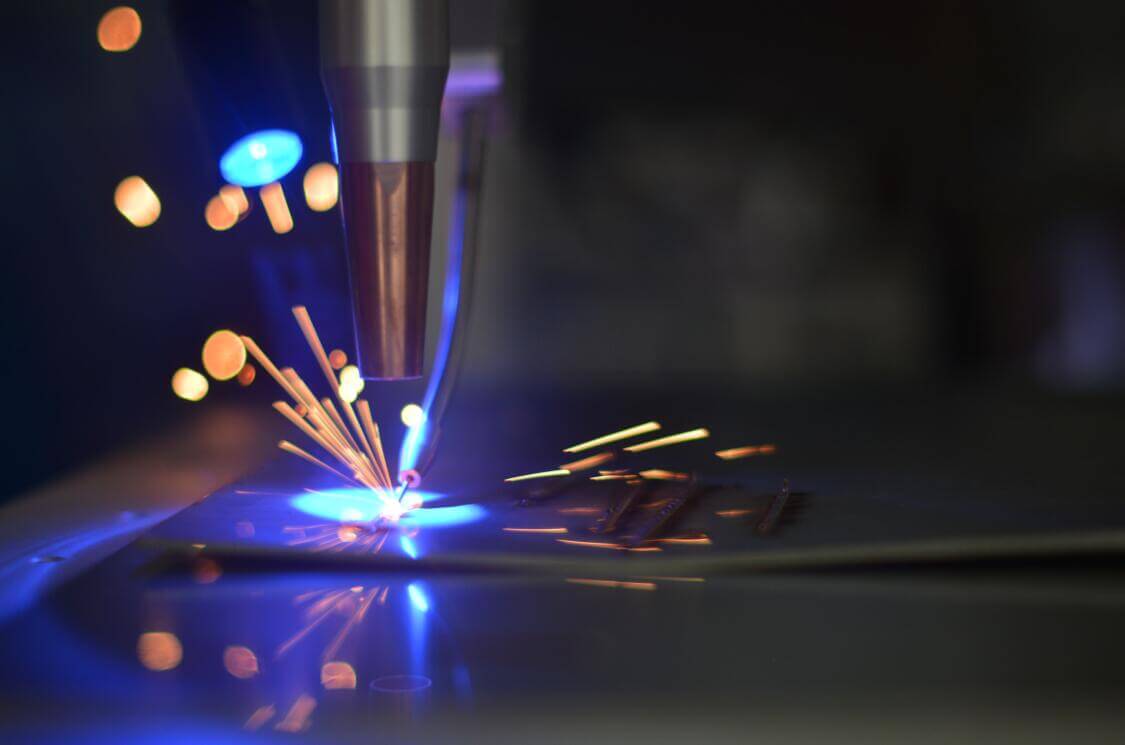

Лазерная сварка – это технология соединения металлов и других материалов плавлением, которое производится благодаря нагреву рабочей зоны лазерным лучом. Технология часто применяется для высокоточного соединения деталей, для сварки изделий, имеющих сложную конфигурацию соприкосновения, для соединения разнородных материалов, деталей сверхмалых и крупных размеров, деталей, имеющих разные толщины.

Принцип действия лазерной сварки

Изделия, подлежащие сварке, плотно соединяют друг с другом по линии будущего сварного шва. Сфокусированный лазерный луч нагревает и расплавляет кромки изделий, в результате чего расплавленный материал заполняет зону соединения, проникая во все микронеровности материалов. Лазерный луч и, соответственно, зона расплава перемещаются вдоль линии соединения, создавая прочный, плотный, узкий и глубокий сварной шов. Глубину проплавления материалов можно регулировать от поверхностной до сквозной.

В целях предотвращения окисления металлов при сварке применяется газовая защитная среда, которая может состоять из аргона, гелия, азота (он используется реже) или смеси других газов.

Материалы, поддающиеся лазерной сварке

- сталь: нержавеющая, высокопрочная, легированная, углеродистая;

- чугун;

- титан и его сплавы;

- алюминий и сплавы на его основе;

- медь, латунь и другие сплавы на основе меди;

- магниевые сплавы;

- серебро;

- пластик;

- стекло;

- керамика.

Преимущества технологии лазерной сварки

- Высокая плотность сварного шва. Соединение полностью лишено дефектов, которые образуются при сварке другими методами. Например, в сварном шве практически полностью отсутствует пористость. Для сравнения, нормативами разрешено равномерное распределение пористости для дуговой сварки ≤20%. Данный показатель для лазерной сварки не превышает 0,8%.

Отсутствие пор обусловлено особенностью процесса лазерной сварки: для нее не требуются использование электродов и формирование дуги, технология имеет ряд других существенных отличий от прочих методов сварки.

Поры чаще всего образуются при сварке алюминия и его сплавов иными методами без использования лазера. При этом уменьшается толщина сечения сварного шва, что негативно влияет на прочность и эластичность готового изделия. Лазерная сварка позволяет выполнять соединение деталей из алюминия и его сплавов без возникновения пор и потери качества готовой продукции.

- Механические и физические свойства сварного шва сопоставимы с аналогичными свойствами соединяемых материалов.

- Наименьшая ширина сварного соединения среди всех технологий сварки. Шов выглядит аккуратно и почти незаметен.

- Гладкий сварной шов не нуждается в шлифовке.

- Высокая плотность энергии в лазерном пятне создает условия для быстрого разогрева и охлаждения зоны соединения. В процессе сварки значительно сокращается воздействие тепла на околошовную зону, благодаря чему в ней не происходят деформации и разупрочнение материала, не образуются трещины.

- Существует возможность встраивания оборудования в любую производственную линию.

- Сваривание элементов производится за один проход без необходимости разделки кромок.

- Скорость выполнения работ в несколько раз выше по сравнению с другими методами сварки.

- Возможность выполнения сварки в узких, труднодоступных и удаленных местах.

- Возможность быстрой перенастройки лазерного оборудования на выполнение новой сварочной операции.

- Технология позволяет сваривать изделия, находящиеся за прозрачными материалами.

- Технология, за исключением гибридной лазерной сварки, не предусматривает использование присадок, флюсов, электродов, что обеспечивает высокую химическую чистоту процесса сварки.

- Безопасность процесса сварки для персонала.

Недостатки лазерной сварки

- Достаточно высокая стоимость оборудования и комплектующих, в связи с чем технология лазерной сварки применяется в основном на производственных предприятиях.

- Эффективность процесса сварки зависит от способности металла отражать лазерное излучение.

- Низкий КПД.

- Особые требования предъявляются к показателям влажности, вибрации и запыленности в помещении.

- Высокие требования к квалификации персонала. Сварщик, не обладающий достаточным опытом, может неправильно настроить оборудование, что приведет к возникновению дефектов: непроваривание шва, прожоги, появление пор и трещин, кратеров, наплывов, инородные включения.

Классификация видов лазерной сварки

По глубине проплавления:

- микросварка – материал проплавляется на глубину до 0,1 мм;

- минисварка – на глубину проплавления от 0,1 мм до 1 мм;

- макросварка – на глубину проплавления свыше 1 мм.

По величине поверхности контакта соединяемых изделий:

- Шовное сваривание, при котором образуется глубокий сварной шов. Эта технология широко распространена при сварке труб и изделий из нержавеющей стали. Для сварки применяется как непрерывное, так и импульсное лазерное излучение.

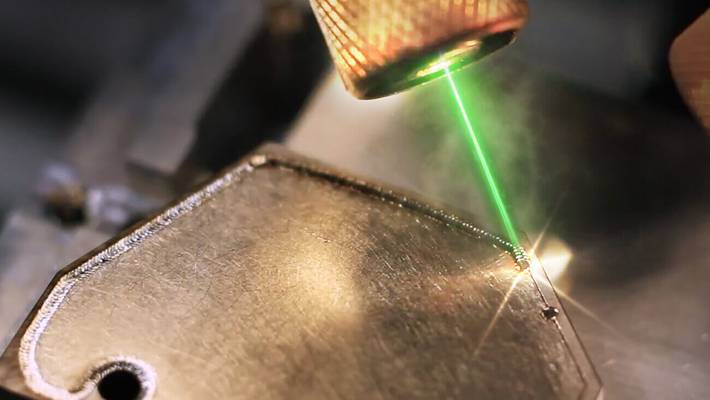

- Точечное сваривание, применяемое, в первую очередь, при производстве электроники. Данную технологию используют при соединении мелких деталей (≤100 мкм) и тонких материалов. При точечной сварке используют, в основном, импульсное лазерное излучение. При этом необходимо установить минимальную мощность, повысить скважность импульса и сократить его длительность.

По способу выполнения:

- Стыковая сварка: между свариваемыми элементами допускается наличие стыка не более 0,2 мм. Соединение производится путем кинжального проплавления материалов на полную толщину, использование присадок и флюса не требуется. Интенсивность лазерного излучения не превышает 1 мВт/см2. Сварной шов следует обязательно защищать от окисления при помощи инертных газов (азот, аргон). Для защиты от пробоя используют гелий.

- Сварка внахлёст: листы металла накладывают друг на друга и обязательно прижимают, чтобы зазор составлял менее 0,2 см. Затем листы сваривают мощным лазерным излучением, при необходимости выполняют двойной шов.

Гибридная лазерная сварка

Эта технология предполагает использование присадочных материалов, например, проволоки. Лазерный сварочный аппарат оснащают механизмами подачи присадочной проволоки. Она подается в рабочую зону синхронно с движением лазерной головы. Толщина проволоки равна диаметру лазерного пятна и ширине сварного шва.

Сферы применения лазерной сварки

- Производство приборов, электронных устройств и сложных механизмов. Лазерная сварка применяется для соединения миниатюрных и тонкостенных деталей, например, элементов микроэлектроники. Метод дает возможность сваривать элементы, находящиеся вблизи от кристаллов микросхем и других деталей, чувствительных к нагреву.

- Производство и ремонт кузовов автомобилей: соединение кузовных элементов из тонколистовой стали, деталей из алюминиевых и магниевых сплавов.

- Производство различных конструкций.

- Производство деталей из титана и титановых сплавов для оборонной, аэрокосмической, судостроительной отраслей и атомной энергетики. В расплавленном состоянии титан вступает в химические реакции с кислородом и водородом, что приводит к насыщению расплава газами и появлению трещин. Лазерная сварка в защитной среде из аргона и гелия позволяет избежать образования трещин.

- Сварка чугуна, применяемая при производстве запорной арматуры, корпусов, элементов шестерен и других компонентов.

- Сварка металлов, имеющих разные химические и физические свойства.

- Производство изделий из пластмассы.

Основные типы оборудования для лазерной сварки

Автоматические лазерные сварочные станки используют на крупных предприятиях, например, в машиностроительной и судостроительной отраслях. Это оборудование отличается высокой стоимостью и трудно доступно малому бизнесу.

Ручные лазерные сварочные аппараты предлагаются по более доступным ценам и широко применяются на средних и малых предприятиях. Хотя эти станки названы «ручными», они обладают достаточно внушительными габаритами. Для удобства перемещения многие модели станков оснащены колесами.

Комплектация ручного станка для лазерной сварки

Независимо от бренда и модели оборудования станок имеет следующие ключевые компоненты:

- Лазерный источник, генерирующий лазерное излучение. Самыми надежными являются волоконные лазерные излучатели производства IPG Photonics Corporation. Это предприятие основано в 1991 г. российским физиком В.П. Гапонцевым. Компания IPG – всемирно признанный лидер в производстве волоконных лазеров. Производственные мощности IPG расположены в США, Европе и России (в г. Фрязино). Источники IPG демонстрируют лучшее качество и стабильность формируемого лазерного луча и лучший коэффициент преобразования электроэнергии в энергию луча лазера. В конструкции источников предусмотрена двойная защита от отраженного излучения, которая гарантирует стабильную работу станка в случае попадания луча в волокно или диодную сборку.

- Сварочная голова, обеспечивающая фокусировку лазерного луча и его подачу в рабочую зону.

- Программный блок управления.

- Блок питания.

- Чиллер – система охлаждения оборудования.

- Блок подачи присадочной проволоки.

Оборудование для лазерной сварки на маркетплейсе INLASER.PRO

На маркетплейсе INLASER.PRO можно приобрести как станки лазерной сварки, так и комплектующие – сварочные головы, волоконные лазерные излучатели, чиллеры, системы газоподготовки, а также оптические элементы. Мы предоставляем комплекс услуг по подбору оборудования, его доставке, монтажу, запуску, настройке и обучению сотрудников. Оборудование для лазерной сварки предлагается по приемлемым ценам.

Услуги лазерной сварки металлов и сплавов

На базе производственного предприятия INLASER функционирует наш Центр лазерных услуг, который принимает заказы на выполнение лазерной сварки металлов и сплавов, а также оказывает другие услуги в области лазерной обработки металлов и неметаллических материалов. Современное высокопроизводительное оборудование позволяет выполнять заказы любого объема и сложности.

Всё о лазерной сварке: преимущества и недостатки, характеристика, виды, дефекты

Лазерная сварка - это способ соединения деталей за счет локального плавления. Встречается при обработке изделий из металла, пластика, стекла и других твердых материалов, когда нужно точное соединение деталей при сложной конфигурации.

Эта технология дает гладкий шов без следов деформации в виде неровностей, искривлений, шероховатости.

Общая характеристика

Лазерная сварка активно используется в промышленных масштабах для формирования высокоточного и неразъемного соединения.

Во время лазерной сварки металлических изделий прибегают к специальному оборудованию, которое при нужных навыках и правильно подобранных настройках обеспечивает высокое качество фиксации и аккуратный шов.

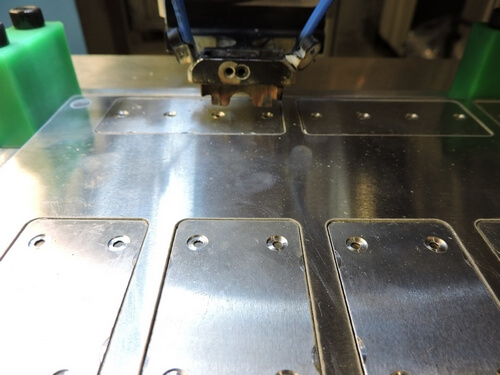

Рис.1. Сварка металлических изделий лазером

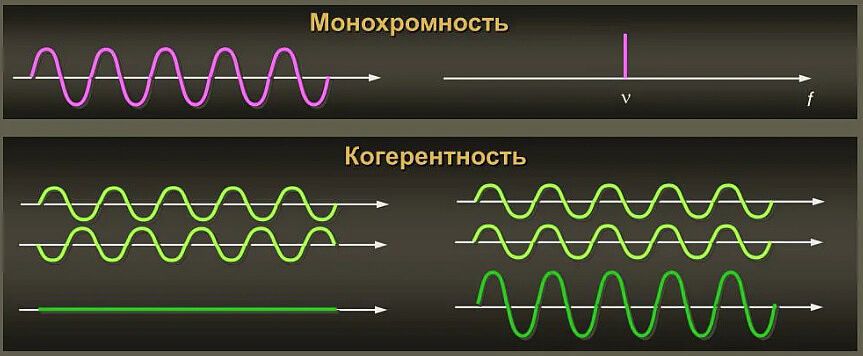

Процесс этой технологии обеспечивает преобразование металлического элемента на стыке. Луч лазера способствует процессу нагревания и дальнейшего плавления на обрабатываемом участке. Лазер создает световой поток с характерной монохромность.

Длина волн идентична. Это упрощает контроль потоков при фокусировке линз или отклонения рабочих призм. Мощность пуска повышается за счет появления волнового резонанса.

При лазерной сварке используются следующие сварочные аппараты:

- роботизированные (работа без человеческого присутствия и контроля);

- автоматические;

- полуавтоматические.

Всем трем видам характерно формирование лазерного луча, который воздействует на определенный участок - способен нагревать и расплавлять на ней металл.

Технология лазерной сварки

Рис.2. Технология лазерной сварки металлов

Лазерной сварке свойственны показатели:

- когерентности. Сочетание фаз теплового поля луча лазера в разных областях;

- монохроматичности. Малая ширина линий спектра-источника;

- направленности. Отсутствие рассеивания лазерного луча при его перемещении от источника к области для сварки во время сварочного процесса.

Из-за этих свойств мощность луча значительно увеличивается. Он отвечает за равномерное плавление, а также за испарение металлов в свариваемой зоне.

Особенностью сварочного процесса является факт того, что источник может находиться на удалении от области сварки, в то время как в промежутке лазерной ванны не обязательно наличие вакуума.

Как работает лазерная сварка

Лазерный луч производит фиксацию изделий следующим образом:

- Соединяемые элементы плотно фиксируется у соединительной линии;

- Лазерный луч направляется на стык;

- Происходит активизация генератора. Устройство равномерно разогревается и затем плавит металлические частицы на кромках. Лишние элементы при данной технологии испаряются.

У луча лазера сечение с небольшими размерами, поэтому полученный сплав исправляет неровности, заполняет трещинки и другие недочеты, попавшие на территорию обработки лазерным лучом.

Во время сварки лазером формируется сварное соединение изделий с большей плотностью. Для него не характерна пористость, которая встречается при других типах сварки. Также при лазерном типе отсутствует окисление металла из-за высокой скорости лазерного луча, который перемещается по поверхности изделия.

В этой технологии применяются два вида шва:

- Сплошной. Необходим при сваривании труб из нержавеющей стали. Нужны в операциях, где нужен высокий уровень герметичности

- Прерывистый. Подходит для сварки малых конструкций с поверхностными повреждениями.

Преимущества и недостатки

В лазерной сварке можно найти много преимуществ, из-за чего она и стала более востребованной. Рассмотрим их поближе:

- Сварка лазером подходит для обработки многих материалов: различные магнитные сплавы и сплавы металла, стекло, термопласты, керамика.

- Обладает высокой точностью. Траектория пятна нагревания отличается стабильностью.

- Сварное соединение небольшого размера, из-за чего оно становится незаметным.

- Область около шва не нагревается, поэтому деформация свариваемых элементов минимальна.

- Во время нагревания не выражается рентгеновское излучение и не создаются продукты сгорания.

- У сварочного процесса высокая химическая чистота, так как в процессе сварки не прибегают к дополнительным электродам, флюсам и присадкам.

- Отличный вариант для сварки в труднодоступных местах. Может использоваться на большом расстоянии от области расположения лазера.

- С помощью данной техники можно обработать материалы, которые находятся за прозрачными элементами.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Созданным во время сварки сварным швам свойственны высокие показатели качества и прочности.

- При переходе на создание нового изделия можно происходит быстрая перенастройка системы.

Рис.3. Преимущества и недостатки сварки при помощи лазера

Перед подготовкой к лазерной сварке стоит учитывать и минусы данного вида сварки. В первую очередь, это следующие:

- Высокая стоимость. Инструменты и комплектующие для лазерной сварки относительно дорогие. Это причина, по которой данный тип преимущественно встречается в промышленности и на производстве. Можно попробовать создать оборудование для лазерной сварки самостоятельно, но для этого нужно обладать особыми навыками и знаниями, иметь специальные инструкции и схемы с чертежами.

- Обслуживающий персонал для устройств по лазерной сварке должен обладать высокой квалификацией.

- Также особые требования выдвигаются и к помещениям, где будет размещено оборудование для лазерной сварки. Рассматриваются все показатели - от запыленности до показателей вибрации и влажности.

- Низкий КПД у лазерно-дуговой сварки. В целом, для газовых сплавов он составляет 10%, а для твердотельных - лишь 1.

- Кроме этого, существует высокая зависимость от отражающей способности у самой заготовки. Если она низкая, то такой будет и эффективность.

Условия и способы лазерной сварки

Лазерная сварка металлов имеет разные требования и условия для проведения операций.

Для сварки изделий из нержавеющей стали, металлов и деталей из схожих сплавов необходим луч с повышенной мощностью. Во время операции нужно добиваться его точной фокусировки. Луч перемещается на рабочую поверхность через направляющие линзы и центр переднего зеркала, как только интенсивность пучка достигает самых высоких показателей.

Рис.4. Лазерная сварка металла

Также в зависимости от твердости материала, сварка нержавеющей стали и других металлов может проводиться по разному с точки зрения глубины проплава. Он может быть как поверхностный - эти показатели регулируются во время проплавления металлических частей.

Сварка проводится двумя способами:

- непрерывным лучом;

- прерывистыми импульсами.

Лазерная сварка импульсом лучше всего подходит для сварки изделий из тонколистового проката, толстостенных деталей и сложных профилей.

Методы лазерной сварки могут отличаться за счет специфики материала. Для обработки нержавеющей стали, алюминия и меди подойдут следующие:

- Стыковой метод. Для него не нужны дополнительные присадки или флюс. Размер стыка между металлическими деталями - не более 0,2 мм. Этого достаточно, чтобы создать корректную фокусировку луча лазера на стыке. “Кинжальное” проплавление металла происходит по всей толщине. В случае стыкового способа лазерной сварки на изделии проводится дополнительная защита шва азотом или газом от окисления металла. Интенсивность лазерного излучения до 1 мВт/см2.

- Нахлёсточный метод. В процессе операции происходит наложение металлических листов внахлест. Мощное излучение создает отличное соединение с дополнительным прижимом элементов. Зазор между ними составляет до 0,2 мм.

Виды лазеров

Лазерная сварка проводится при помощи разных лазеров в зависимости от обрабатываемого материала. Для нержавейки, алюминиевых сплавов или меди применяется другой тип, нежели тот, к которому прибегают для обработки стекла и керамики.

Оборудование бывает следующих типов:

Каждому из них соответствуют определенные характеристики.

Твердотельные лазеры

Твердотельные лазеры используются для сварки лазером серебра, пластмасс, нержавейки, меди, стекла и других твердых элементов. В составе таких лазеров имеется особый рубиновый стержень, который также производится из неодимового стекла. Располагается внутри специальной осветительной камеры.

Процесс использования данного вида лазеров выглядит следующим образом:

- В осветительную камеру с выбранной частотой направляется луч света с высокими показателями мощности. При этом возникает возбуждение атомных частиц.

- Появляется световое излучение. Его волны обладают одинаковой длиной.

- Так как части стержневой детали на торцах состоят из отражающих зеркал, а одно из них является частично прозрачным, именно через него проходит энергия в качестве лазерного излучения.

Газовые лазеры для сварки

Газовые сварочные лазеры отличаются большими мощностными показателями и производительностью. Это их отличает от твердотельных лазеров.

Активный компонент в случае таких устройств - газовая смесь.

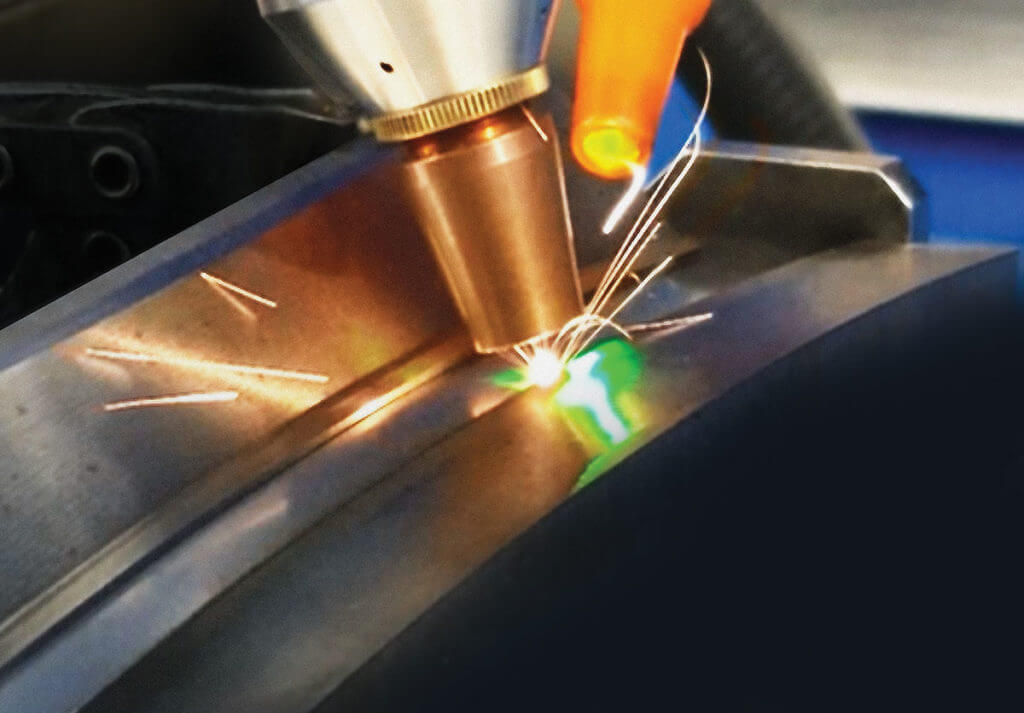

Рис.5. Сварка металла газовым лазером

Они проводят сварку таких материалов, как алюминий, титан, нержавейка и других похожих по параметрам металлов с использованием вспомогательных средств:

- прокачивание газа и передача его из баллонов происходит через насос, поэтому в качестве дополнительного элемента с ним используется газоразрядная трубка;

- между электродами проходит электрический разряд (ток). Из-за этого возбуждается газовая смесь;

- лазерные лучи проходят через установленные зеркала. Они располагаются в торцевой области газоразрядной трубы;

- при лазерной сварке крупных деталей (автомобильный кузов, детали с большой толщиной и др.) источник питания соединяется с электродами;

- охлаждается за счет водяной системы.

Газовое оборудование отличается большими габаритами, что не для всех удобно. В то же время существуют лазерные устройства, которым характерна поперечная прокачка газа. Они отличаются небольшими размерами и считаются более компактными. Показатели мощности подобных устройств - от 20 кВТ. Это позволяет проводить сварку толстостенного металла с высокой скоростью - приблизительно до 60 метров в час.

Такой метод лазерной сварки применим не только для прочных металлических сплавов - с его помощью обрабатываются драгоценные металлы (платина, золото, серебро), алюминий, медь, титан. Так как это специфические материалы, для них проведение операций по сварке происходит в атмосферных условиях со специально созданным вакуумом. Дополнительные средства формируют защиту от воздушного воздействия на расплавленный металл. В первую очередь, это газы. В особенности - аргон.

Из-за того, что во время сварки создается высокая тепловая мощность лазерного луча, процесс испарения металлических частиц проходит еще активнее. Параллельно с этим проводится ионизация паров, чтобы луч лазера экранизировался и рассеялся.

Газовые лазеры для сварки используются не только для металла, но также для стекла или пластмассы. В их обработке встречаются два вида газа:

Чаще всего, это гелий - он не рассеивает луч лазера и легче, чем аргон.

Сварщики с большим опытом работы упрощают процесс использованием комбинированных смесей газов, у которых есть защитные и плазмоподавляющие параметры.

Особенности газодинамических лазеров

У газодинамических лазеров самые высокие показатели мощности. Они относятся к устройствам с использованием окиси углерода. Данный состав нагревается до 3000 К. После проходит через сопло Лаваля, после чего происходит снижение давления и последующее охлаждение газового компонента.

Рис.6. Применение лазеров для сварки по металлу

Использование гибридных установок

Лазерная сварка специальных элементов в виде толстостенных деталей, элементов с зазорами или большими металлическими плоскостями проводится при помощи дополнительных материалов для присадки. В первую очередь, это проволока для зажигания электрической дуги. За счет этого заполняется пространство между пластинами и создается соединительный шов с высокой прочностью.

Обдув инертным газом производит защиту толстостенных металлических конструкций и автомобильных деталей. Его подача происходит через сопло, которое крепится рядом с лазерной головкой.

Их сварка проходит на столе и на отдельных подставках от оборудования. Процесс осуществляется поэтапно:

- Сначала металл очищается от загрязнений, окалин, масляных остатков, водяных капель и влаги в цело.

- Детали плотно подгоняются стык в стык.

- Создается химическое травление металлической поверхности.

- Аппарат лазерной сварки настраивается с выставлением необходимых параметров. Для этого обращаются к типу свариваемого материала и подбивают параметры под него.

- Головка сварочного инструмента размещается у линии начала соединения.

- Активируется кнопка запуска сварки.

Во время сварочного процесса нужно следить за тем, как луч попадает на стыковую область.

Особенности сварки тонкостенных изделий

Тонкостенные детали представлены в виде небольших изделий из области микроэлектроники. Это могут быть проволочные выводы, чей диаметр варьируется от 0,01 до 0,1 мм, или же фольгированные элементы с диаметром точки лазера 0,5-0,9 мм. Их обработка производится твердотельными лазерами. Твердотельная лазерная установка способна провести точечную лазерную сварку для катонного соединения с высокой герметичностью. Необходимая деталь в современных кинескопах.

Для работы по мелким деталям с тонкими стенками подходит минимальная мощность проведения.

Операции проводятся импульсным или непрерывным режимом.

При импульсном режиме необходимо повышается скважность импульса и сокращать длительность. При непрерывном режиме - повышать скорость лазера.

Лазерная сварка стекла и пластмассы

Что касается изделий из стекла и пластмассы, лазерная сварка также проводится благодаря твердотельным установкам. Они представляют собой простое устройство, которое состоит из отражательной трубки с двумя электродами, а также смеси из ионизирующих газов в пространстве между ними.

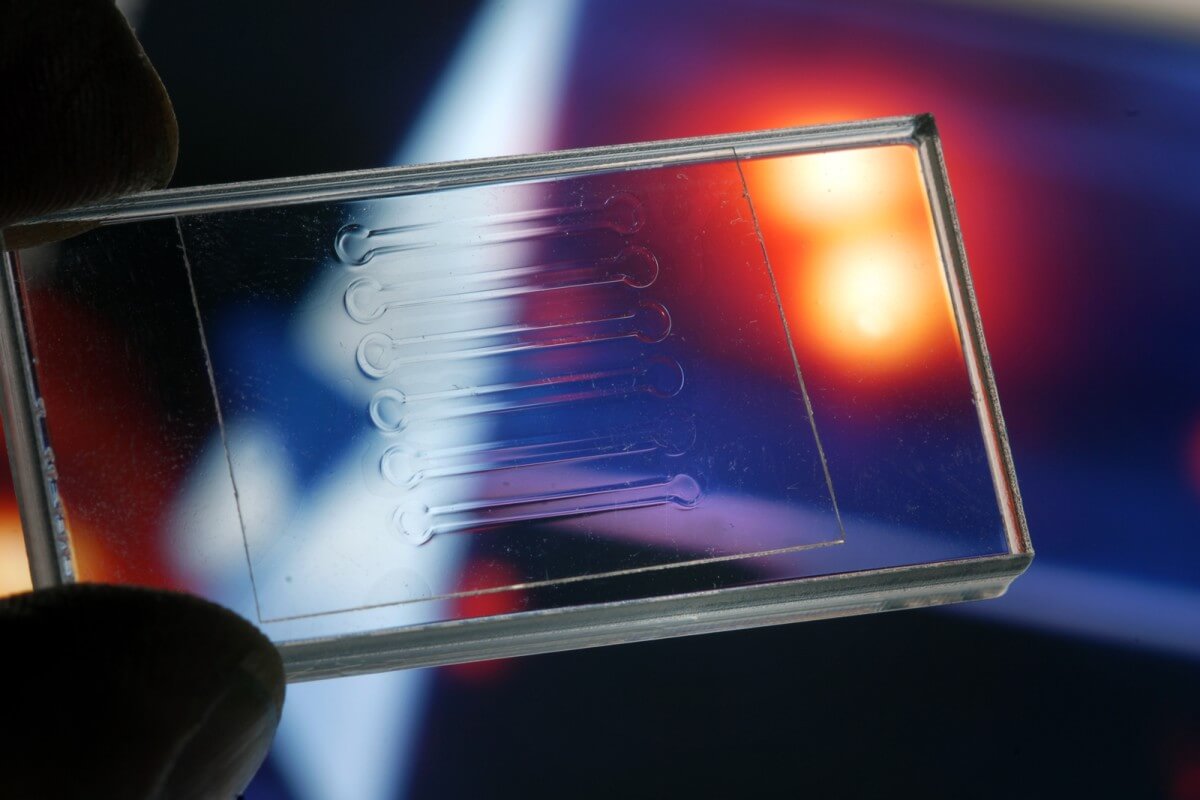

Рис.7. Лазерная сварка по стеклу

Такое устройство встречается во время ремонта очков - как пластиковых, так и стеклянных элементов. Сварка таким образом не требует дополнительного припоя при сваривании оправ.

Лазерная сварка деталей из стекла и пластика происходит с той же последовательностью, что и металлические изделия:

поверхности элементов, которые будут подвержены сварке, очищаются от пятен, пыли и других загрязнений

подготавливаются установка и электроды к дальнейшей работе, настраивается линза для фокусировки. В случае использования расфокусированной линзы есть риск смазанного лазерного луча. В таком в случае не получится сделать четкий локальный расплав металла. Корректно сфокусированный пучок обладает круглой формой

устанавливается нужное значение мощности сварки

можно приступать к работе.

Лазерная сварка в промышленности

В промышленной технологии лазерной сварки используются следующие устройства:

Лазерная резка лазерная сварка

При обработке срез получается гладким, потому что он заменяет световым лучом традиционный лезвийный инструмент или пламя горелки. В дальнейшей обработке нет необходимости.

По сравнению с вырубной резкой обрабатываемая поверхность гладкая, и на кривой вырубной обработки нет явных следов от лезвия тоже нет.

Л азерная обработка заключается в использовании сфокусированного лазерного луча высокой плотности мощности для прожигания заготовки, так что облучаемый материал быстро плавится, испаряется, аблируется или достигает точки воспламенения.

В то же время заготовка отрезается путем продувки расплавленного материала высокоскоростным потоком воздуха по оси луча.

Лазерное испарение используется для нагрева заготовки лазерным лучом с высокой плотностью энергии. Температура быстро повышается и за очень короткий промежуток времени достигает точки кипения материала. Материал начал испаряться и образовывать пар. Пар выходит очень быстро. Когда пар выходит, на материале делается надрез.

Лазерное испарение в основном используется для резки очень тонких металлических материалов и неметаллических материалов.

При лазерной резке плавлением металлический материал плавится путем лазерного нагрева. Затем неокисляющий газ (Ar, He, N2 и др.) распыляется соплом, находящимся на одной оси с лучом. Жидкий металл выбрасывается мощным давлением газа, образуя надрез.

Лазерная резка плавлением не требует полного испарения металла, требуемая энергия составляет только 1/10 от испарения.

Лазерная резка плавлением в основном используется для резки неокисляемых материалов или активных металлов, таких как нержавеющая сталь, титан, алюминий и сплавы.

Он использует лазер в качестве источника предварительного нагрева и использует кислород и другие активные газы в качестве режущего газа.

С одной стороны, газ, производимый струей, имеет реакцию окисления и большое количество теплоты окисления. С другой стороны, расплавленный оксид и расплав выдуваются из зоны реакции, образуя надрез в металле.

Поскольку в результате реакции окисления в процессе резки выделяется много тепла, энергия, необходимая для лазерной кислородной резки, составляет лишь половину плавления. Однако скорость резки намного выше, чем при резке с лазерным испарением и расплавлением.

Лазерная кислородная резка в основном используется для обработки углеродистой стали, титановой стали, стали для термической обработки и других легкоокисляемых металлических материалов.

При лазерной разметке используется лазер с высокой плотностью энергии для сканирования поверхности хрупких материалов, нагрева материала до небольшой канавки. Затем приложите определенное давление, хрупкий материал потрескается по щели.

Учитывая текущую ситуацию на рынке волоконных и газовых лазеров, лазерная резка черного металла лучше. Скорость резки высокая, а толщина резки может достигать 20 мм и выше.

Из-за эффекта отражения молекулярной структуры цветного металла лазерному лучу режущий эффект цветного металла несколько хуже. И машина должна быть оборудована рефлектором.

Основная часть лазерной резки - это лазерный источник, включающий лазер CO2 и источник волоконного лазера.

Атомы в смеси стимулируются высвобождением энергии, и энергия выводится в виде фотонов или электронов для формирования лазера.

Лазер, излучаемый CO2-лазером, представляет собой видимый свет, который вызывает легкое повреждение сетчатки и кожи. Операторам рекомендуется носить защитные очки.

В Источнике волоконного лазера в качестве усиливающей среды используется стекловолокно, легированное редкоземельными элементами.

Под действием света накачки в оптическом волокне может легко образоваться высокая плотность мощности, что заставляет уровень лазерной энергии рабочего вещества лазера «обращать вспять количество частиц». Выходной сигнал лазерного источника может быть сформирован при добавлении петли положительной обратной связи.

На выходе получается не видимый свет, который вызывает серьезные повреждения сетчатки и кожи. Во время работы оператор должен носить специальные защитные очки.

Структура оптического пути CO2-лазера более сложна, а потери в оптических линзах больше. Он также имеет более высокие экологические требования (меньше пыли).

Машине требуется изоляция от очага серьезных земляных колебаний и обеспечение того, чтобы лазер находился в сухой и постоянной температуре.

Световод волоконного лазера прост и не требует высоких требований к окружающей среде (высокая устойчивость к пыли, вибрации, ударам, температуре и влажности).

Волоконный лазер работает быстрее при резке тонких листов, а лазер CO2 сильнее при резке толстых листов.

CO2-лазер не может резать металлические пластины с высокой отражающей способностью. Волоконный лазер может разрезать тонкие медные пластины.

Лазерная сварка. Часть Первая. Плюсы и минусы

Уже долгие годы имеет место быть устойчивое народное мнение о том, что хороший сварщик никогда не останется без работы и денег. Отчасти оно продиктовано тем, что в последние годы чувствуется очевидный недостаток опытных специалистов по техническим работам, причём это касается не только сварки, просто так уж вышло, что из всего стройного ряда строителей, ремонтников, монтажников и т.п. именно сварочный процесс выглядит (да по сути и является) технологичным, сложным и требующим наличия не только знаний, но и опыта.

Как известно, ничто востребованное не стоит на месте и отрасль сварки не является исключением. В последние годы бешено развивается такое направление, как лазерная сварка – метод соединения металла методом сваривания отдельных его частей при помощи воздействия лазерным лучом. Чаще всего вы можете услышать именно о лазерной сварке и увидеть применение лазерных сварочных аппаратов на объектах, требующих особо точного и аккуратного подхода к продуктам своего производства. Но не будем забегать вперёд и разберёмся во всём последовательно.

Зачем нужна сварка лазером?

Технология лазерной сварки пришла на смену традиционному свариванию металлов, хотя правильнее будет сказать «приходит», в настоящем времени. Несмотря на то, что метод лазерной сварки более прост, экономичен и в разы более точен, он всё ещё требует для своего применения высокоточного и дорогостоящего оборудования. В наше время существует целый пласт специалистов в области сварки с оборудованием старого типа, которые выполняют качественную работу по старинке, с помощью электродов и это нормально. Именно благодаря существованию конкуренции внутри ниши технология лазерной сварки так далеко шагнула за столь короткий срок.

Итак, лазерную сварку в данный момент используют в отраслях промышленности с целью создания неразъемных соединений с высокой точностью и минимальной шириной/толщиной сварного шва. Как понятно из названия, плавление материала происходит благодаря воздействию лазерного луча, который генерируется в специальном источнике и обладает таким свойством, как монохромность. То есть, все волны этого светового потока обладают равной длиной, что за счёт фокусировки и отклонения потока за счёт зеркал и призм формирует волновой резонанс, что значительно повышает мощность луча. Впоследствии, этот луч нагревает и плавит верхние слои металла, создавая прочное, структурное сцепление на стыке элементов. Никаких расходных материалов. Никаких снопов искр летящих во все стороны и засвеченной сетчатки глаза. Конечно, применение лазерной сварки тоже требует соблюдения техники безопасности, но это примерно тот же уровень, что сравнить лазерный станок для резки фанеры и циркулярную пилу. Оба инструмента справляются с резкой, но равнозначны ли они по возможностям, безопасности и эффективности?

Технологические свойства лазерной сварки

Выше мы описали принцип работы лазерной сварки крайне поверхностно, но если вам хочется лучше понять, на каких физических свойствах строится данный процесс, то вам придётся ознакомиться, как минимум, с тремя из них. Во-первых, монохромность. О ней мы уже говорили выше. Если упростить до предела, монохромное излучение обладает минимальным разбросом частот, а в идеальных условиях и вовсе одной частотой волны. Во-вторых, когерентность. Тут всё несколько сложнее, т.к. нужно понять, что в физике это явление обозначает согласованность волновых процессов. То есть, колебания в разных областях лазерного пучка будут происходить так же, согласованно (взаимосвязано) с одинаковой и неизменной разницей фаз. И, наконец, в-третьих, направленность. Тут всё просто. Сварочный процесс лазером позволяет минимизировать рассеивание луча в направлении от источника к свариваемому объекту.

Три этих свойства не просто объясняют принцип действия лазерной сварки, но и в принципе, делают использование подобных технологий возможным даже в бытовых условиях. На выходе и в сухом остатке мы имеем синхронизированный луч света, действующий по волновому принципу с конкретной направленностью в заданную область, что позволяет обеспечить высокоточное и равномерное плавление, а затем и остывание материала в требуемой зоне сваривания.

Это интересно! Основным преимуществом именно лазерной сварки является то, что при таком воздействии формируется соединение с высокой плотностью на атомном уровне, при этом традиционные дефекты, такие как пористость, нарощенная толщина шва и т.п. отсутствуют полностью.

Плюсы и минусы лазерной сварки

Не вдаваясь в полемику, просто пройдёмся по пунктам преимуществ и недостатков:

- Широкий спектр применения – лазерной сваркой можно соединять практически любые металлы, магнитные сплавы, а также применять для создания соединений термопластов, керамики и даже стекла! Этого можно достичь благодаря регулировки мощности оборудования.

- Точность и стабильность – благодаря вышеперечисленным свойствам, световой пучок лазерной сварки стабилен. Это позволяет создавать сварные швы минимального размера, а также сводить нагревание околошовного пространства к минимуму, тем самым избегая деформации как самого шва, так и изделия. Также, вследствие испарения избыточной части металла при сваривании, шов получается гладким и ровным.

- Чистота процесса – причём как физическая, так и химическая. При плавлении металлов не возникает побочного рентгеновского излучения, а также, вследствие отсутствия химических расходных материалов, электродов, флюсов и т.д. не происходит загрязнения воздуха и окружающей среды, что не только экологично, но и безопасно для самого специалиста, работающего с такой сваркой.

- Удобство и новые возможности – благодаря гибкой настройке излучателя, можно осуществлять сварку на большом расстоянии и в труднодоступных местах, а также сваривать объекты, находящиеся за прозрачными преградами. Всё это никак не повлияет на качество и прочность шва.

В целом, как ни посмотри, а лазерная сварка, это настоящее технологическое чудо. И шов всегда идеальный, и справится с ним годовалый младенец, а расход энергии вообще ни о чём… понятно, что всё это утрирование и вышеперечисленные преимущества описаны исходя из, в первую очередь, сравнения с традиционными методами сварки, которые ни экологичными, ни безопасными, а уж тем более простыми или дешевыми назвать было никак нельзя. Но даже тут не всё так просто и лазерная сварка имеет ряд очевидных недостатков:

- Высокая стоимость – цена на оборудование и комплектующие для лазерной сварки довольно высока. Именно поэтому, чаще всего, она используется на крупных предприятиях скорее для оптимизации этапов производства и практически никогда не встречается у частных специалистов, предоставляющих услуги по сварке.

- Низкий КПД по твердотельным сплавам – если говорить о цифрах, то КПД лазерной сварки в сравнении с газовой ниже почти в десять раз при работе с высокоплотными, твердотельными сплавами. Также существует высокая степень корреляции качества сварочного процесса с отражающей способностью материала. Чем выше последняя, тем ниже эффективность.

- Навыки персонала – конечно, именно выполнять работу по сварке с таким оборудованием сможет практически любой человек обладающий здоровым мышлением и не имеющий тремора в руках. Вот только наиболее сложный этап тут – это настройка излучателя под характеристики заготовки и вот тут уже вам придётся учиться не только настройкам самого оборудования, но и сопромату в интересующем вас направлении.

Что будет дальше?

Итак, сегодня мы разобрались в том, что вообще такое лазерная сварка, поговорили о принципах её работы, а также приоткрыли завесу тайны над вопросами о плюсах и минусах данного оборудования. В цикле статей по данной теме мы продолжим подробно разбираться в способах использования, условиях эксплуатации, вариантах применения и особенностях этого типа оборудования. Следите за нашими новостями и не забывайте делиться своим мнением и вопросами в сообществе!

Читайте также: