Газовая сварка в различных пространственных положениях

Обновлено: 16.05.2024

При газовой сварке расплавление основного и присадочного металла осуществляется в результате использования тепла, которое выделяется при сгорании в атмосфере кислорода горючих газов, паров бензина или керосина в специальных горелках. Регулируя соотношение горючих веществ и кислорода, можно получить различные виды пламени: нормальное (восстановительное), окислительное и науглероживающее, и за счет этого выполнять сварку без дополнительных покрытий или флюсов. Газовую сварку применяют, главным образом, при небольших объемах работ, изготовлении тонкостенных изделий, трубопроводных и сантехнических работах и т.д.

1. Газы для газопламенной обработки, их свойства и условия хранения

Для сварки используют горючие вещества, свойства которых приведены в табл. 1, а возможности их использования при сварке различных материалов — в табл. 2.

Наибольшая температура достигается при сгорании газов в атмосфере кислорода — газообразного 1, 2, 3 сорта согласно ГОСТ 5583-78 и жидкого 1 и 2 сорта по ГОСТ 6331-78.

Таблица 1. Свойства горючих газов, их заменителей, кислорода и условия их хранения

*1 При подогревании смеси.

Таблица 2. Возможность использования различных горючих веществ для газовой сварки материалов

- «+», «–», «±» — использование данного горючего газа целесообразно, нецелесообразно и ограничено соответственно.

- Для сварки используется осветительный керосин. При работе на тракторном керосине сварочная аппаратура забивается смолистыми веществами.

2. Оборудование и аппаратура для сварки

Основным инструментом газосварщика является сварочная горелка — устройство для смешивания горючего газа или паров горючей жидкости с кислородом и создания сварочного пламени (табл. 3). Технические характеристики безынжекторных и инжекторных горелок согласно ГОСТ 1077-79 приведены в табл. 4 и 5, сварочных горелок, работающих на газах (заменителях ацетилена), — в табл. 6.

Кроме того, практикуется использование специальных комплектов для сварочных и резательных работ (табл. 7).

Таблица 3. Технические характеристики универсальных ацетилено-кислородных горелок

*1 Горелка типа Г1 — безынжекторные, остальных типов — инжекторные.

*2 Горелка ГС-4 предназначена для подогрева. Конструкция горелки Г2-04 подобна конструкции ранее выпускающимся горелкам Г2-02, «Звездочка», «Малютка».

Таблица 4. Техническая характеристика безынжекторных горелок типа Г1

Таблица 5. Технические характеристики инжекторных горелок

Таблица 6. Технические характеристики горелок сварочных на газах — заменителях ацетилена

*Горелка ГЗУ-3 универсальная; ГЗУ-4 — для сварки чугуна и цветных металлов (кроме меди), а также наплавки, пайки, нагрева; ГД-Д1 — газовоздушная горелка с максимальной температурой нагрева до 700 о С, массой 0,35 кг.

Таблица 7. Газосварочные комплекты

Примечание. В состав комплекта КГС-1-72 входят горелка Г2-04 и резак вставной РГМ-70, комплекта КГС-2А — горелка Г3-03 и резак вставной РГС-70. В оба комплекта входят сменные наконечники, мундштуки и футляр.

Для питания горелок ацетиленом используют как баллонный, так и газ передвижных генераторов (табл. 8). В зависимости от размеров кусков карбида кальция выход ацетилена составляет 210…375 л/ч при времени разложения 5…13 мин.

Таблица 8. Технические характеристики передвижных генераторов ацетилена

В стационарных условиях пользуются специальными газоразборными постами (табл. 9).

Таблица 9. Технические характеристики газоразборных постов

Сварка с использованием флюса выполняется с помощью специального поста УФП-1, который осуществляет подачу в пламя горелки паров флюса БМ-1, при сгорании которых образуется флюсовое вещество — оксид бора.

Пост УФП-1 включает газораздаточные посты ПГУ-5 и ПГК-10, флюсопитатель ФГФ-3, осушитель ацетилена ОАФ-3, экономизатор и рукава. Наибольший расход кислорода и ацетилена — 3,2 м 3 /ч, флюса — 30…100 г на 1 м 3 горючего газа, емкость резервуара флюсопитателя — 5,2 л, масса силикагеля в осушителе — 5,3 кг.

Для мелких работ используют переносные установки, например ПГУ-3 (табл. 10).

Таблица 10. Технические характеристики переносной установки ПГУ-3 для сварки, пайки и резки металлов

К баллону присоединяется редуктор для снижения давления газа до рабочего значения; его тип выбирается в зависимости от заданного расхода газа (табл. 11, 12).

Таблица 11. Характеристики редукторов для малых расходов газа (для сварки горелкой ГС-1 с наконечником 000,00,0)

Таблица 12. Характеристики редукторов для газопламенной обработки

Примечание. Цифра в обозначении типоразмера — наибольшая пропускная способность (м 3 /ч) при наибольшем рабочем давлении. Первая буква — назначение редуктора: Б — баллонный, С — сетевой, Р — рамповый, Ц — центральный (магистральный), У — универсальный высокого давления. Вторая буква — редуцируемый газ: К — кислород, А — ацетилен. П — пропан, В — воздух, М — метан. Третья буква — код числа ступеней редуцирования и способа задачи рабочего давления: О — одноступенчатый с пружинным заданием, З — одноступенчатый со специальным задатчиком, Н — одноступенчатый с заданием рабочего давления от специальных пневмокамер, Д — двухступенчатый.

Газы из баллона подаются к резаку по специальным рукавам(табл. 13.), на их пути после редуктора устанавливают предохранительные устройства для зашиты сварочных постов — постовые затворы (наиболее компактным и надежным из них является ЗСУ-1) и обратные клапаны (табл. 14). Последние используют при работе на газах — заменителях ацетилена АЗС-1, АЗС-3 и для горючих жидкостей ЛКО-1.

Обратные клапаны типа ЛЗС и жидкостные предохранительные затворы — защитные устройства гравитационного действия, они должны устанавливаться строго вертикально, а обратный клапан ЛКО присоединяться к рукоятке керосинореза.

Таблица 13. Рукава для газовой сварки и резки (ГОСТ 9356-75)

Пламегасители (табл. 14) устанавливаются на входных штуцерах рычагов, горелок, напыляющих устройств стационарных машин и установок для газопламенной обработки и служат препятствием для попадания обратного удара пламени в рукав, соединяющий огневую аппаратуру с предохранительным устройством (основным затвором или газовым коллектором газопотребляющего агрегата).

Таблица 14. Технические характеристики предохранительных устройств

3. Материалы и технология сварки сталей

Ниже перечислены основные параметры режима газовой сварки.

- Тепловая мощность сварочного пламени определяется расходом ацетилена, который проходит через горелку за один час и регулируется сменными наконечниками горелки; мощность можно подсчитать по формуле: QА= А s, где QА — расход ацетилена, л/ч; s — толщина металла, мм; А — эмпирический коэффициент: для углеродистых сталей А = 100…130, для меди А = 150…200, для алюминия А = 100…150. Мощность горелки при правом способе сварки выбирают из расчета 120…150 л/час ацетилена, а при левом —100…130 л/ч на 1 мм толщины свариваемого металла.

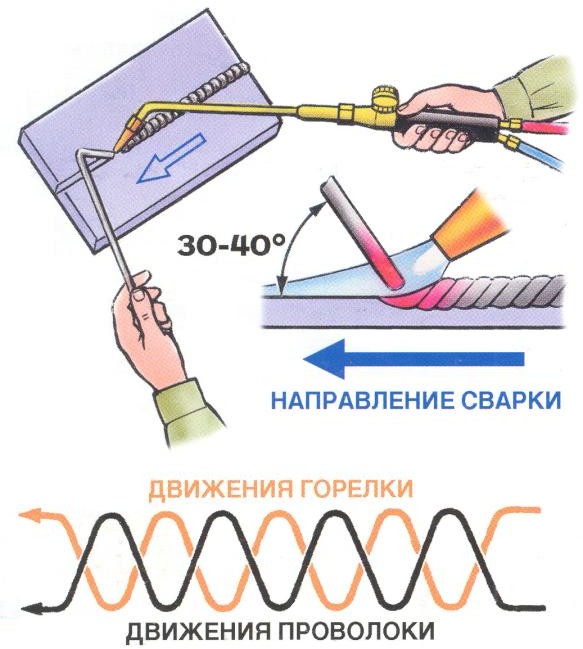

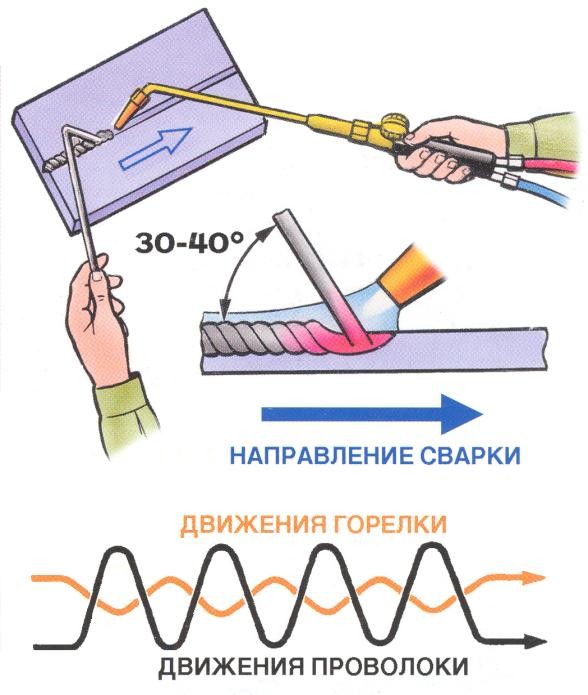

- Способ сварки — правый и левый. При правом способе сварку ведут слева направо, пламя направляют на сваренный участок шва, а присадочную проволоку перемещают вслед за горелкой. Этот способ обеспечивает лучшую защиту сварочной ванны от кислорода и азота воздуха, большую глубину провара, замедленное охлаждение металла шва; производительность выше на 20…25 %, а расход газа на 15…20 % меньше. При левом способе сварку ведут справа налево, пламя направляют на еще незаваренные кромки металла, а присадочную проволоку перемещают впереди пламени. При этом сварщик лучше видит свариваемый металл: предварительный подогрев кромок способствует хорошему перемешиванию сварочной ванны. Применяется для сварки тонколистовых и легкоплавких металлов.

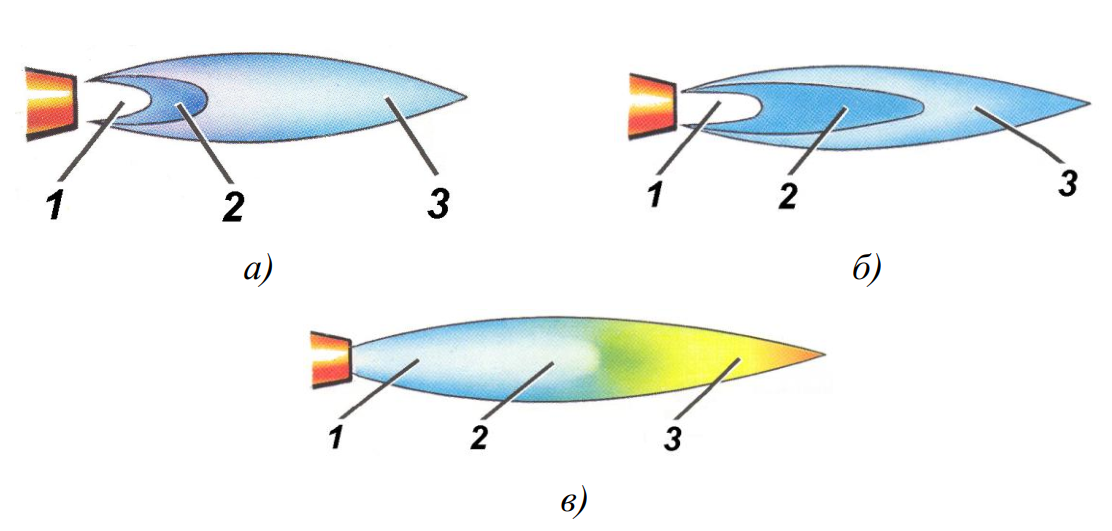

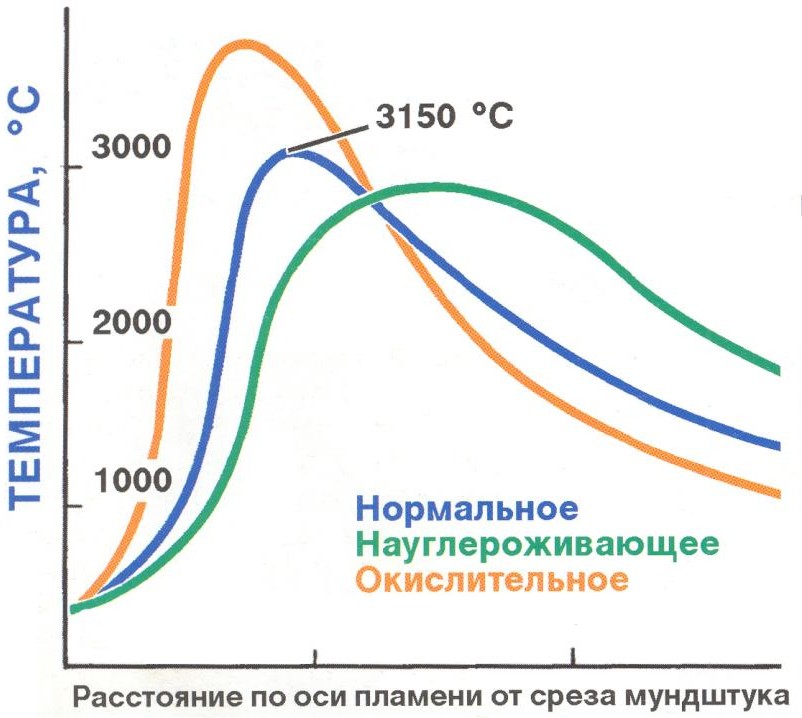

- Вид пламени зависит от соотношения β = vO2 : vC2 H2. Для нормального пламени β = 1…1,3; для окислительного пламени β > 1,3; для науглероживающего пламени β < 1,1. Газосварщик устанавливает и регулирует вид пламени на глаз. Нормальным пламенем сваривают большинство сталей, окислительным пользуются при сварке латуни, науглероживающим сваривают чугун.

- Марка и диаметр присадочной проволоки. Марка проволоки должна соответствовать составу свариваемого металла; диаметр ее выбирают в зависимости от толщины свариваемого металла и способа сварки. При правом способе d = s/2, но не более 6 мм, при левом способе d = s/2 + 1, где s — толщина металла.

- Скорость нагрева регулируется сменой угла наклона мундштука к поверхности металла Чем толще металл и больше его теплопроводность, тем больше угол наклона.

- Манипулирование концом мундштука горелки — поперечное и продольное; основным является продольное, поперечное движение служит для прогрева кромок основного металла и получения шва необходимой ширины.

- Флюс применяется для защиты расплавленного металла от окисления и удаления из него оксидов и вводится различными способами: подсыпают совком, приготавливают пасты и наносят на кромки деталей и присадочную проволоку, вводят непосредственно в сварочное пламя через горелку в порошкообразном или газообразном виде. В качестве флюсов используют борную кислоту, оксиды и соли бария, калия, лития и др.

Газовой сваркой можно выполнять все виды сварных швов во всех пространственных положениях. Параметры подготовки кромок стыковых швов приведены в табл. 15. Технологические рекомендации относительно сварки сталей приведены в табл. 16.

Таблица 15. Подготовка кромок при сварке стыковых швов

Таблица 16. Технологические параметры сварки сталей

Аустенитные хромоникелевые стали сваривают быстро, без подогрева, околошовную зону защищают мокрым асбестом. Сразу после сварки необходимо охлаждение водой или сжатым воздухом.

Качество соединений удовлетворительное при толщине стали до 2 мм. Стали типа Х13 сваривают с местным подогревом до 200… 250 °С (тонкий лист — левым способом, более толстый — только правым).

Примечания. 1. Высокоуглеродистые стали сваривают нормальным или слабонауглероживающим пламенем, остальные стали — нормальным пламенем. 2. Диаметр проволоки при сварке сталей толщиной до 15 мм равен половине толщины стали для правого способа и половине толщины плюс 1 мм — для левого. Сталь толщиной более 15 мм сваривают проволокой диаметром 6…8 мм.

4. Технология сварки чугуна и цветных металлов и сплавов

Несмотря на высокую трудоемкость, низкую производительность и тяжелые условия труда, это весьма эффективный способ сварки чугуна вследствие «мягкого» введения тепловой мощности в основной металл. Области применения этого способа зависят от характера дефектов и требований к качеству наплавленного металла (табл. 17). Присадочным металлом служат чугунные прутки (см. табл. 15, 18) в сочетании с флюсами разных марок (табл. 19). Сварка выполняется нормальным пламенем с предварительным подогревом детали до температуры 650 о С на режиме, приведенном в табл. 20.

Таблица 17. Области применения различных способов сварки чугуна

Примечание. При пайко-сварке основной металл не доводится до расплавления.

Таблица 18. Марка и назначение чугунных прутков

Примечание. Размеры прутков всех марок, мм: диаметр 6…(8…16); длина 350…450.

Таблица 19. Составы флюсов для сварки и пайко-сварки чугуна, %

Примечание. Назначение флюсов: ФСЧ-1 — газовая сварка, ФСЧ-2 — пайко-сварка чугуном, ФПСН-1 — пайко-сварка бескремнистыми латунями, ФПСН-2 — пайко-сварка кремнистыми латунями и сплавом ЛОМНА, МАФ-1 — пайко-сварка чугуном и сплавами на медной основе, БМ-1 — газообразный флюс для газовой сварки.

Таблица 20. Технологические параметры горячей газовой сварки чугуна

| Наконечник ацетиленовой горелки: | |||

| площадь дефекта, см 2 | До 5 | 5…25 | Свыше 25 |

| номер наконечника | 5 | 6 | 7 и 8 |

| Присадочный пруток: | |||

| площадь дефекта, см 2 | До 20 | 20…60 | Свыше 60 |

| диаметр прутка, мм | 6…8 | 10…12 | 14…16 |

| Пламя | Нормальное | ||

| Температура предварительного подогрева, общего или частичного | 650 о С | ||

Сначала подогревают основной металл вокруг дефекта до светло-красного цвета, затем оплавляют поверхность разделки и ванным способом заполняют ее присадочным металлом, погружая его во флюс.

Охлаждение замедленное: отвести горелку на 50…100 мм, задержать 1…2 мин, потом закрыть деталь асбестом и горячим песком или загрузить ее в печь, нагретую до 650…750 °С и вместе с ней охладить.

При пайке-сварке процесс ведут нормальным пламенем на 4-м и 5-м номере наконечника горелки, не расплавляя основного металла. Присадочным материалом служат стандартные латунные прутки (см. табл. 6), а в качестве флюса применяют марки ФПСН-1, ФПСН-2, МАФ-1. При этом максимальная температура нагрева основного металла должна быть не более 850…950 °С, индикатором ее достижения является расплавление флюса. Кромки засыпают флюсом и облуживают участками, натирая прутком латуни. Затем в горячей зоне пламени расплавляют присадочный металл и заполняют разделку, а горячий металл проковывают.

Медь и ее сплавы сваривают, в основном, ацетилено-кислородным пламенем, газы-заменители используют только для сварки металлов малой толщины. Мощность пламени сварки увеличивают почти вдвое по сравнению с пламенем сварки стали, металлы большой толщины сваривают двумя или тремя горелками одновременно (две из них служат для подогрева) одним слоем с максимальной скоростью во избежание роста зерна и образования пор. Медь и бронзу сваривают нормальным пламенем, а латунь — окислительным для снижения растворения водорода в жидком металле и уменьшения интенсивности испарения цинка.

В качестве присадки используют медную проволоку с 0,2 % фосфора, иногда с 0,15…0,3 % кремния, выступающими в роли раскислителей. При сварке медных сплавов, в состав которых входят активные раскислители (А1, Si, Мn), можно использовать присадку того же состава. В качестве флюса применяют составы на основе буры и борной кислоты. Диаметр присадки выбирают в зависимости от толщины свариваемого металла:

| Толщина, мм | 1,5 | 1,5…2,5 | 2,5…4 | 4…8 | 8…15 | 15 |

| Диаметр присадки, мм | 1,5 | 2 | 3 | 4…5 | 6 | 8 |

Медь толщиной до 3 мм сваривают без разделки кромок с зазором до 1 мм. Если металлы большой толщины, то выполняют V-образную разделку с углом 60…70 о , притуплением 1,5 мм и зазором не более 1,5 мм. Пламя горелки направляют под прямым углом к свариваемым деталям, расстояние от ядра до поверхности не более 5…6 мм. Сварку ведут левым способом без остановок. После окончания для получения мелкозернистой пластичной структуры рекомендуется проковка. Изделие из латуни и бронзы рекомендуют после сварки подвергнуть отжигу при температурах 600…700 о С и 500…600 о С соответственно.

Никель и его сплавы сваривают, используя нормальное или слегка восстановительное пламя при расходе ацетилена 120…130 л/мин на 1 мм толщины.

В качестве присадки применяют никелевую проволоку, легированную 3 % марганца. Флюсом служит как чистая бура, так и многокомпонентный флюс (30 % буры, 50 % борной кислоты, 10 % NaCl, 10 % KCl). Сварку нихрома выполняют быстро, без перерывов, мощность пламени 50…70 л/ч на 1 мм толщины в сочетании с многокомпонентным флюсом, приведенным выше. После сварки для увеличения пластичности и вязкости сварного соединения рекомендуется проводить нормализацию при температуре 825…900 о С.

Свинец сваривают нормальным пламенем при расходе ацетилена 50… 100 л/ч. В качестве присадки используют круглые свинцовые прутки или «лапшу», нарезанную из листов длиной не более 400 мм. Диаметр присадки зависит от толщины свариваемого металла:

| Толщина, мм | 3 | 6 | 8 | 10…12 |

| Диаметр присадки, мм | 0,8…1,2 | 1,5…2 | 2,5…3 | 4…8 |

Металл толщиной до 4 мм сваривают без разделки и зазора, металл большей толщины разделывают под углом 60…90 о без зазора. В качестве флюса используют смесь стеарина с канифолью, им натирают кромки листов и поверхность присадочных прутков. При толщине листов более 2 мм сварку ведут несколькими слоями левым способом. В многопроходных швах первый шов выполняют без присадки.

Сварка алюминия и его сплавов выполняется после сложной предварительной подготовки (см. в § 4). Сварку ведут нормальным пламенем с расходом ацетилена 100 л/ч на 1 мм толщины металла. Номер наконечника и диаметр присадки выбирают в зависимости от толщины свариваемого металла:

| Толщина, мм | 1…1,5 | 2…4 | 4…6 | 7…9 | 10…12 | 14…16 |

| Номер наконечника | 1 | 2 | 3 | 4 | 5 | 6 |

| Диаметр присадки, мм | 1,5…2 | 2…3 | 3…4 | 4…4,5 | 4,5…5,5 | 5…5,5 |

Сварку чистого алюминия ведут проволокой марки Св-АВ00, сплавов AMг, АМц — проволокой АМГ3, АМГ5, литейных сплавов — проволокой марок СвАК3, СвАК5. В качестве флюса применяют марку АФ-4 а состоящего из хлористых и фтористых солей калия, натрия и лития. Сварку ведут левым способом, металл толщиной до 4 мм сваривают за один проход, более толстый — несколькими проходами с общим или местным предварительным подогревом до 250…300 о С. После сварки остатки флюса удаляют, промывая швы и околошовную зону теплой или слегка подкисленной водой (2 %-ным раствором хромовой кислоты). При заварке дефектов силуминового литья нужен предварительный подогрев до 300 о С и последующий отжиг изделия.

Газовая сварка в различных пространственных положениях

Перед газовой сваркой кромки свариваемого металла и прилегающие к ним участки должны быть очищены от ржавчины, окалины, краски и других загрязнений. Очищают свариваемые кромки металлической щеткой или пламенем сварочной горелки с последующей зачисткой металлической щеткой.

Перед сваркой детали соединяют друг с другом сваркой в отдельных местах короткими швами, с тем чтобы в процессе газовой сварки зазор между ними оставался бы постоянным. Эти соединения называют прихватками. Размеры прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва.

При газовой сварке тонкого металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними - 50-100 мм. При газовой сварке толстолистовой стали и швов значительной длины длина прихваток может составлять 20-30 мм при расстоянии между ними 300-500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во время сварки особое внимание необходимо обращать на тщательное приваривание участка прихватки во избежание непровара в этих местах.

Стыковые швы можно выполнять и без прихваток, в этом случае для сохранения постоянного зазора в процессе сварки листы укладывают так, чтобы они образовали между собой небольшой угол. По мере сварки листы стягиваются за счет поперечной усадки шва и таким образом величина зазора остается постоянной по всей длине шва.

От правильной и тщательной подготовки и сборки деталей под газовую сварку во многом зависит качество, внешний вид сварочного соединения, его надежность и прочность.

При газовой сварке длинных швов применяют ступенчатую и обратноступенчатую сварку. При данных способах сварки весь шов разбивается на участки, которые сваривают в определенном порядке. Схема наложения швов показана на рисунке 1. При наложении каждого последующего участка предыдущий участок перекрывают на 10-20 мм в зависимости от толщины свариваемого металла.

а - сварка от кромки, б - сварка от середины шва

Рисунок 1 - Порядок наложения швов при газовой сварке

В зависимости от положения в пространстве сварные швы подразделяют на:

- нижние;

- горизонтальные;

- вертикальные;

- потолочные.

Нижние швы выполнять наиболее легко, так как расплавленный присадочный металл под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны. Кроме того, наблюдение за газовой сваркой нижнего шва наиболее удобно. Нижние швы выполняют как левым, так и правым способами в зависимости от толщины свариваемого металла.

Вертикальные швы при малых толщинах выполняют сверху вниз правым способом и снизу вверх левым способом. При газовой сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного валика. В этом случае скоса кромок не делают и свариваемые детали устанавливают с зазором, равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

а - сверху вниз, б, в - снизу вверх, г - схема сварки двойным валиком

Рисунок 2 - Выполнение вертикальных швов газовой сваркой

При толщинах более 6 мм сварку ведут два сварщика. При этом способе в нижней части стыка проплавляется сквозное отверстие. Пламя, располагаясь в этом отверстии и постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируется на всю толщину, а усиление получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия и так до полного выполнения шва.

Горизонтальные швы, при газовой сварке которых металл стремится стечь на нижнюю кромку, выполняют правым способом, держа конец проволоки сверху, а мундштук горелки снизу ванны. Сварочная ванна располагается под некоторым углом к оси шва, что облегчает формирование шва и удерживание жидкого металла от стекания.

Наибольшие трудности возникают при газовой сварке потолочных швов. При сварке этих швов кромки нагревают до начала оплавления и в этот момент в сварочную ванну вводят присадочную проволоку, конец которой быстро оплавляется. Металл сварочной ванны удерживается от стекания вниз давлением газов пламени. Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя.

Технология сварки

Холодная газовая сварка чугуна используется если при нагревании и охлаждении детали свободно сжимаются и расширяются, не вызывая больших остаточных напряжений, в этом случае мощность пламени горелки должна быть максимально возможной. Технологический процесс газовой сварки без предварительного нагрева почти аналогичен процессу горячей газовой сварки, однако имеет и свои особенности.

Чугуны и литейные стали

К чугунам относятся сплавы железа с углеродом, содержание которого превышает 2,11% (2,14%). В этих сплавах обычно присутствует также кремний и некоторые количества марганца, серы, фосфора, а иногда и другие элементы, вводимые как легирующие добавки для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний и др.

Горячая газовая сварка чугуна

Горячая газовая сварка чугуна нашла широкое применение при исправлении дефектов литья, а также ремонте небольших чугунных деталей. Способ горячей сварки чугуна является наиболее надежным, обеспечивающим лучшее качество сварного соединения. Выбор способа сварки определяется составом чугуна, конструкцией детали, характером дефекта и условиями работы.

Техника наложения сварных швов при газовой сварке

Основными параметрами режима газовой сварки являются характер и мощность сварочного пламени, диаметр присадочной проволоки, скорость сварки. Выбор режима зависит от видал толщины свариваемого металла и конструкции изделия. На характер газовой сварки большое влияние оказывает техника наложения сварочных швов.

Газовая сварка сосудов и газопроводов

К газовой сварке сосудов, газопроводов и их элементов допускаются сварщики, имеющие удостоверения на право выполнения сварочных работ.

Газовая сварка углеродистых сталей

Низкоуглеродистые стали (до 0,25% С) свариваются газовой сваркой без особых затруднений. Сварку ведут нормальным пламенем и, как правило, без флюса. Наконечник горелки при левом способе сварки выбирают из расчета расхода ацетилена 100-130 дм 3 /ч на 1 мм толщины свариваемого металла, а при правом способе - 120 -150 дм 3 /ч на 1 мм толщины металла.

Газовая сварка легированных сталей

Свариваемость легированных сталей определяется их составом. Большинство легирующих добавок понижает теплопроводность стали, вследствие чего увеличивается склонность к короблению. При газовой сварке легированных сталей происходит также частичное выгорание легирующих примесей, поэтому металл шва по своим свойствам отличается от основного металла.

Газовая сварка свинца

Свинец - химически устойчивый металл с низкой механической прочностью, используется в химической промышленности для облицовки стальной аппаратуры и трубопроводов.

Газовая сварка никеля

Газовая сварка и наплавка

В процессе газовой сварки свариваемый и присадочный металлы расплавляют пламенем, получаемым при сгорании смеси какого-либо горючего газа с кислородом.

Способ получения высокотемпературного газового пламени был разработан в конце XIX века и газопламенная сварка с применением ацетилена и кислорода, водорода являлась основным способом соединения металлоконструкций.

Позже, из-за бурного развития электродуговой и других видов сварки, роль газовой сварки уменьшилась.

К достоинствам газовой сварки относятся относительно простое и недорогое оборудование, возможность изменять в широких пределах мощность, состав и направление пламени при сварке.

Недостатками являются: более низкая по сравнению с электродуговой сваркой производительность процесса, так как стоимость используемых газов выше стоимости электроэнергии, себестоимость газовой сварки выше, чем электродуговой.

Газовую сварку применяют для сварки и восстановления тонкостенных стальных изделий, заварки трещин и наплавки деталей из чугуна, цветных металлов и пластических масс. Газовое пламя используют для местной закалки стальных изделий, а также пайки деталей.

В табл. 5 представлены горючие газы, применяемые в смеси с кислородом при газовой сварке и область применения.

Таблица 5. Горючие газы, применяемые в смеси с кислородом, при газовой сварке

Температура пламени при сгорании горючих газов в смеси с кислородом значительно выше по сравнению с пламенем, получаемым при сгорании тех же газов в смеси с воздухом. Для газовой сварки используют кислород трех сортов: газообразный технический первого сорта с чистотой 99,7, второго сорта – 99,5 и третьего сорта – 99,2 %. Газообразный кислород поставляют в стальных баллонах под давлением 15 МПа. При контакте с маслами кислород взрывается. Как следует из табл. 5, пламя ацетилено-кислородной смеси имеет наиболее высокую температуру – 3150 °С, поэтому несмотря на то, что ацетилен в 15…20 раз дороже других горючих газов, он получил наиболее широкое применение при газовой сварке и наплавке.

Ацетилен получают при взаимодействии карбида кальция с водой. При этом получают газообразный ацетилен С2Н2 и гашеную известь Са(ОН)2

В газообразном состоянии ацетилен с повышением давления до 0,2 МПа и температуры до 450…500 °С, а также в смеси с кислородом при содержании ацетилена 2,8…93 % (по объему) или с воздухом при содержании ацетилена 2,2…81 %, взрывоопасен. Ацетилен транспортируют в стальных баллонах под давлением 1,9 МПа. Баллоны заполняют в специальных промышленных предприятиях. Потребление ацетилена из баллонов упрощает обслуживание и повышает производительность сварки и наплавки.

Ацетилен получают в специальных аппаратах, которые называют ацетиленовыми генераторами. Последние согласно ГОСТ 5190 различаются по производительности, способу устройства и системе регулирования взаимодействия карбида кальция с водой.

Производительность генераторов составляет: 0,5; 0,75; 1,25; 2,5; 3,5; 5; 10; 20; 40; 80; 160 и 320 м 3 /ч ацетилена. Различают генераторы передвижные и стационарные. По системе регулирования взаимодействия карбида кальция с водой делят на генераторы системы «карбид в воду», «вода в карбид», «вытеснения», комбинированные – «вода на карбид и вытеснения», «сухие».

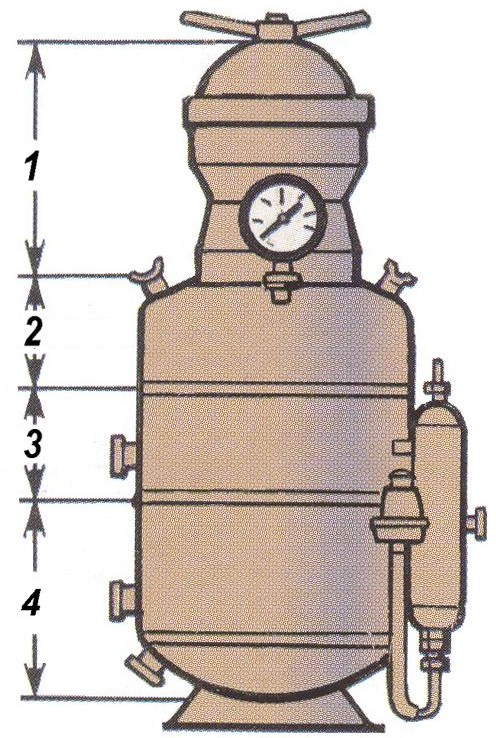

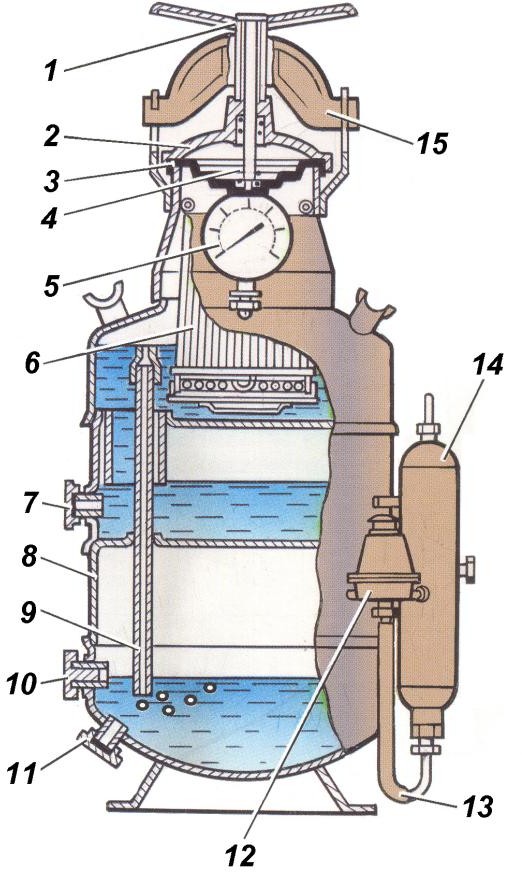

Устройство ацетиленового генератора марки АСП-10 показано на рис. 18 и 19 .

Корпус генератора включает горловину 1, газообразователь 2, вытеснитель 3 и промыватель (газосборник) 4 (рис. 18). Газообразователь сообщается с вытеснителем переливным патрубком, а с газосборником переливной трубкой 9 (рис. 19). Корпус закрывается крышкой 2 и герметизируется мембраной 3. Вращением винта 1 крышка 2 прижимается к горловине. Траверса 15 вводится в проушины крюков. В крышку встроен подвижный шток с коромыслом, на которое подвешивается загрузочная корзина 6. При погружении корзины с карбидом кальция в воду образуется ацетилен, который по переливной трубке 9 поступает в газосборник, барботируя через слой воды, охлаждается, промывается и через предохранительный затвор 14 поступает в горелку.

Рис. 18. Составные емкости ацетиленового генератора: 1 – горловина; 2 – газообразователь; 3 – вытеснитель; 4 – газосборник (промыватель)

При уменьшении отбора ацетилена и повышении давления в генераторе вода из газообразователя выдавливается в вытеснитель, объем замоченного карбида кальция уменьшается, вследствие этого сокращается газообразование. В случае увеличения отбора ацетилена и снижения давления происходит обратный процесс.

При повышении в генераторе давления выше допустимого срабатывает предохранительный клапан 12 и ацетилен выпускается в атмосферу. Предохранительный затвор 14 служит для предотвращения взрыва ацетиленового генератора в случае возникновения обратного удара (обратная тяга). Обратным ударом называют внезапное загорание горючей смеси внутри газосварочной горелки или резака.

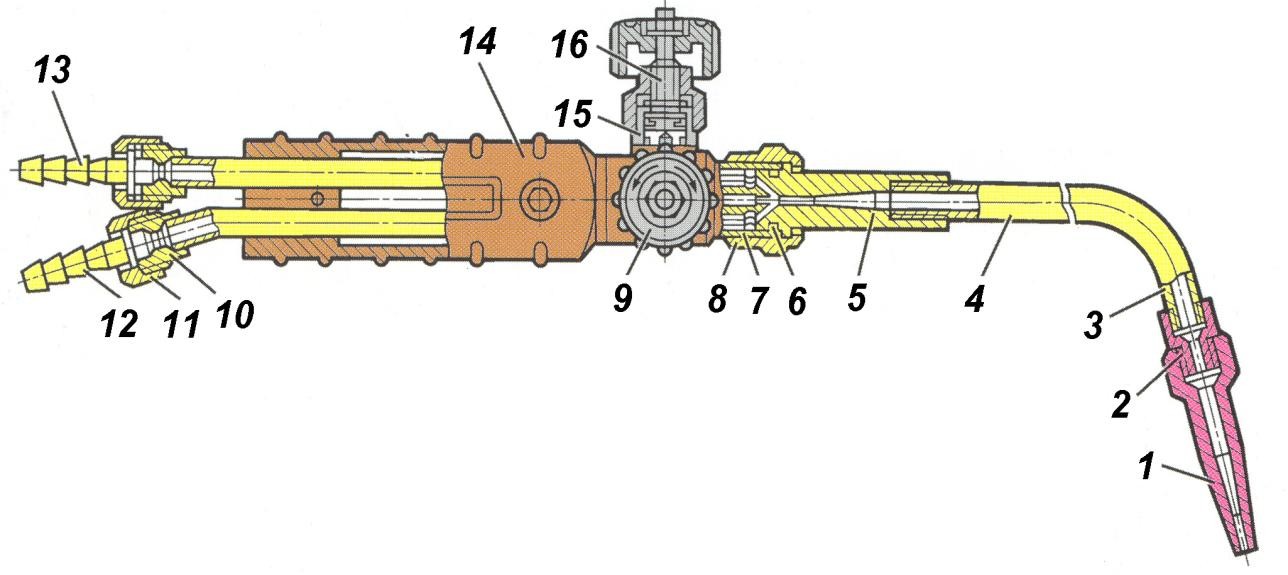

Ацетилен и другие горючие газы смешивают с кислородом в необходимых пропорциях в газосварочной горелке. Различают горелки безинжекторного и инжекторного типа. Наибольшее распространение получили горелки инжекторного типа (рис. 20).

Рис. 19. Устройство ацетиленового генератора: 1 – винт; 2 – крышка; 3 – мембрана; 4 – пружина; 5 – манометр; 6 – корзина; 7 – штуцер; 8 – корпус; 9 – переливная трубка; 10 – контрольная пробка; 11 – штуцер; 12 – предохранительный клапан; 13 – шланг; 14 – предохранительный затвор; 15 – траверса

Ацетилен поступает в горелку через ниппель 12, а кислород – ниппель 13. Горелку держат за рукоятку 14, а подачу ацетилена регулируют вентилем 9, кислорода – вентилем 16. Внутри корпуса горелки расположен инжектор 7, через отверстие которого в смесительную камеру 5 поступает кислород под давлением 0,1…0,4 МПа. Избыточное давление кислорода создает разрежение, благодаря чему ацетилен поступает в смесительную камеру с наружной части инжектора. В смесительной камере кислород и ацетилен смешиваются, смесь поступает по наконечнику 3 и ее на выходе из мундштука 1 поджигают.

Технология газовой сварки. Присадочный материал выбирают по составу свариваемого металла изделия. Мощность горелки и номер наконечника выбирают в зависимости от толщины свариваемого металла.

Рис. 20. Устройство газосварочной горелки инжекторного типа: 1 – мундштук; 2 – ниппель мундштука; 3 – наконечник; 4 – трубчатый мундштук; 5 – смесительная камера; 6 – резиновое кольцо; 7 – инжектор; 8 – накидная гайка; 9 – ацетиленовый вентиль; 10 – штуцер; 11 – накидная гайка; 12 – ацетиленовый ниппель; 13 – кислородный ниппель; 14 – рукоятка; 15 – сальниковая набивка; 16 – кислородный вентиль

Газосварочное пламя в значительной мере определяет качество сварного шва. С изменением соотношения кислорода и ацетилена получают нормальное (восстановительное, соотношение от 1 : 1 до 1 : 1,3), окислительное или науглероживающее пламя.

Нормальное пламя способствует раскислению металла сварочной ванны и получению качественного сварного шва. Как правило, этим пламенем ведут сварку (рис. 21, а).

В окислительном пламени наблюдается избыток кислорода, который сильно окисляет металл сварочной ванны, способствует пористости и низкому качеству сварного шва (рис. 21, б). Науглероживающее пламя имеет желтый цвет и удлиненный коптящий факел (рис. 21, в). Такое пламя имеет избыток ацетилена и при сварке науглероживает металл сварочной ванны.

Рис. 21. Виды ацетилено-кислородного пламени: нормальное (а), окислительное (б) и науглероживающее (в); 1 – ядро; 2 – восстановительная зона; 3 – факел

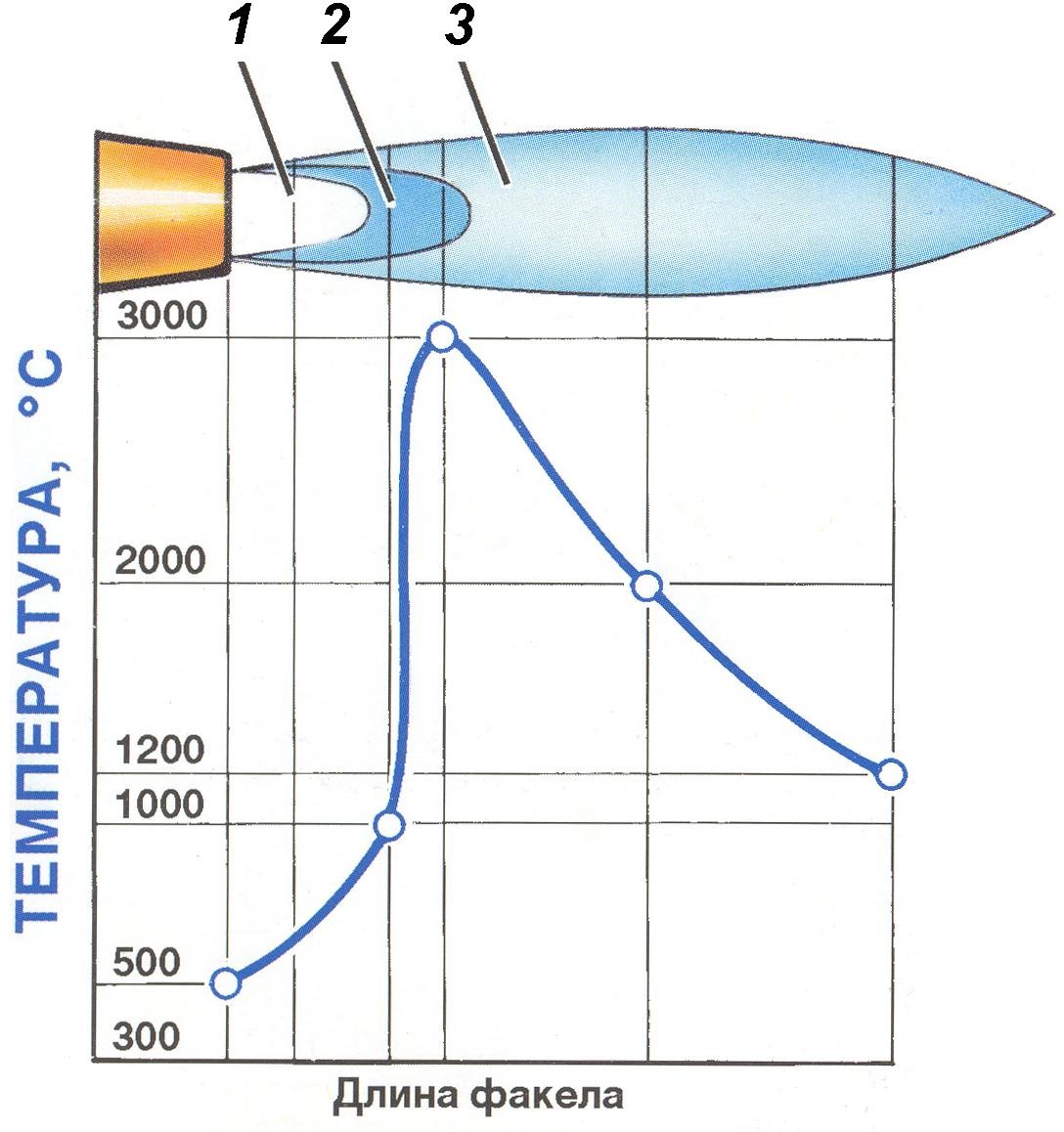

Нормальное пламя имеет три зоны: ядро 1, восстановительную зону 2 и факел 3 (рис. 22).

Ядро представляет самую яркую часть пламени, которая состоит из раскаленных частиц углерода, сгорающих на наружной части ядра. Температура ядра не превышает 1200 °С.

Восстановительная зона по сравнению с ядром имеет более темный цвет и состоит из окиси углерода и водорода, образующихся при сгорании ацетилена

Эта зона имеет максимальную температуру 3150 °С на расстоянии 2…4 мм от ядра, и поэтому этой частью пламени расплавляют свариваемый металл. При сварке пламя не только расплавляет металл, но и защищает сварочную ванну от кислорода и азота окружающего воздуха, поэтому необходимо, чтобы расплавленный основной металл и конец присадочной проволоки находились постоянно в восстановительной зоне пламени.

Наружная часть пламени является факелом. Факел имеет удлиненную конусообразную форму и состоит из углекислого газа и паров воды, образующихся при сгорании окиси углерода и водорода восстановительной зоны пламени.

Рис. 22. Строение нормального ацетилено-кислородного пламени и распределение температуры: 1 – ядро; 2 – восстановительная зона; 3 – факел

Окись углерода и водорода сгорают, взаимодействуя с атмосферным воздухом 2СО + Н2 + 1,5О2 = 2СО2 + Н2О.

Изменение температуры в пламени различных видов показано на рис. 23.

Скорость расплавления металла зависит от угла наклона мундштука горелки к поверхности свариваемого металла. Наибольшая скорость наблюдается при перпендикулярном расположении мундштука горелки к поверхности свариваемого металла, а минимальная (сварка очень тонких и легкоплавких металлов) при почти параллельном расположении.

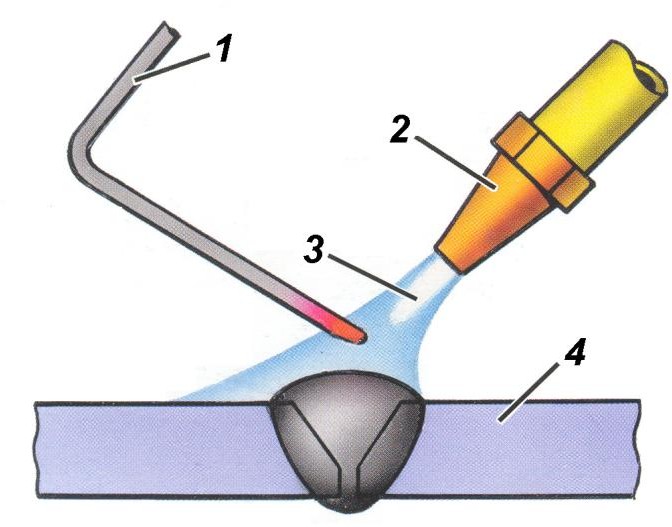

Пламя горелки направляют на свариваемый металл так, чтобы кромки последнего находились в восстановительной зоне пламени на расстоянии 2…6 мм от конца ядра пламени. Конец присадочной проволоки размещают в восстановительной зоне или погружают в сварочную ванну (рис. 24).

Рис. 23. Изменение температуры в пламени различных видов

Рис. 24. Расположение газовой горелки и присадочной проволоки: 1 – присадочная проволока; 2 – горелка; 3 – газовое пламя; 4 – свариваемый металл

Различают правый и левый способы газовой сварки. При правом способе горелку перемещают слева направо, а присадочную проволоку – вслед за горелкой (рис. 25, а). Конец проволоки держат погруженным в сварочную ванну и для облегчения удаления окислов и шлаков им спиралевидными движениями перемешивают жидкий металл. Способ используют при толщинах металла более 3 мм с разделкой кромок. Левый способ применяют при сварке тонкостенных (до 3 мм) изделий и легкоплавких металлов и сплавов (рис. 25, б). Горелку при этом способе перемещают справа налево, а присадочную проволоку – перед пламенем, которое направлено на свариваемые кромки. Конец проволоки должен находиться в восстановительной зоне.

Рис. 25. Способы выполнения швов при газовой сварке: правый (а) и левый (б)

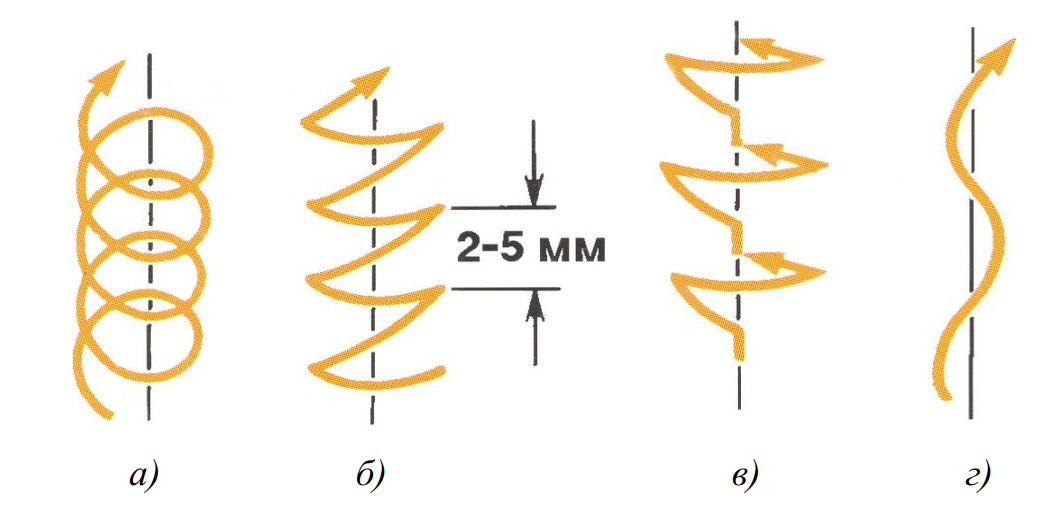

В зависимости от толщины свариваемого изделия применяют следующие способы движения горелки: полумесяцем, с задержкой пламени вдоль оси шва, с незначительными колебаниями, петлеобразно. При сварке листов средней толщины используют способы движения горелки полумесяцем и петлеобразно (рис. 26, а, б).

Для сварки толстостенных конструкций применяют способ с задержкой пламени вдоль оси пламени (рис. 26, в), а для сварки тонколистовой стали – с незначительными колебаниями (рис. 26, г).

Рис. 26. Способы движения газовой горелки

Газовую сварку производят во всех пространственных положениях: нижнем, вертикальном, горизонтальном и потолочном.

Читайте также: