Лазерная сварка дуговая сварка

Обновлено: 07.05.2024

Лазерная сварка — это один из видов сварки плавлением с нагревом рабочей зоны энергией лазерного излучения. Она относится к термическому классу сварочных технологий и входит в одну группу с плазменной, дуговой и электронно-лучевой сварками.

Технология

Физические характеристики

Лазерная сварка металлов отличается от других видов сварочных технологий высокой плотностью энергии в пятне нагрева — до 1 МВт на кв.см. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

Размер пятна фокусировки промышленной установки может изменяться в пределах от 0,2 до 13 мм. Глубина проплавления материала прямо пропорциональна энергии излучения лазера, но также зависит от расположения фокальной плоскости луча. Во время сварочной операции зона расплавленного материала перемешается по заданной траектории вместе лазерным лучом, создавая по линии движения сварной шов. Он получается узким и глубоким, поэтому по своей форме принципиально отличается от сварных швов других сварочных технологий.

Виды и режимы лазерной сварки

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном соединении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов.

Гибридная лазерная сварка относится к сварочным технологиям, при проведении которых применяют присадочные материалы. В этом случае сварочное оборудование дополняется механизмами подачи проволоки, ленты или порошка. Присадочные материалы подаются в зону плавления синхронно с движением сварочной головки, а их толщина соответствует ширине сварного шва и диаметру пятна.

Технологические особенности

Скорость перемещения и энергетические режимы сварочного процесса зависят от ширины сварного шва, а также от вида и толщины свариваемых материалов. Например, стальные листы толщиной 20 мм свариваются газовым лазером со скоростью несколько сот метров в час. Этот показатель на порядок выше предельных характеристик электродуговой сварки.

Лазерная технология особенно эффективна при работе с легированными сталями, чугуном, титаном, медью, медными сплавами, термопластами, стеклом и керамикой. Высокая плотность энергии в пятне нагрева разрушает поверхностные окисные пленки, препятствуя образованию новых окислов. Это позволяет сваривать лазерным лучом титан, алюминий и нержавеющую сталь, не применяя флюсы или защитной среды инертных газов.

Особенностью сварки лазером тонкостенных металлов является очень высокая плотность энергии в сварочной ванне объемом в доли кубического миллиметра. Поэтому сваривание листовых материалов толщиной 0.05-1.0 мм ведется с расфокусировкой лазерного луча. Такой режим снижает КПД сварочного процесса, но при этом исключает сквозное прожигание заготовки.

Состав и принцип работы сварочного оборудования

Все установки лазерной сварки состоят из следующих функциональных модулей:

- технологический лазер;

- система транспортировки излучения;

- сварочная головка с фокусирующей линзой;

- блок фокусировки луча;

- механизмы перемещения сварочной головки и заготовки;

- система управления перемещениями, фокусировкой и мощностью лазера.

В сварочном оборудовании в качестве генераторов излучения применяют два типа лазеров: твердотельные и газовые. Мощность первых лежит в диапазоне от десятков ватт до 6 кВт, а вторых – от единиц до 25 кВт. В твердотельных установках излучатель — это прозрачный стержень из рубина или алюмо-иттриевого граната, легированного неодимом. А в газовых аппаратах — прозрачная трубка, заполненная углекислым газом или газовыми смесями.

Кроме излучателя в состав любого лазера входит система накачки, оптический резонатор, блок питания и система охлаждения. Генерируемый световой поток попадает через переднее зеркало оптического резонатора на систему зеркал, которая передает его на фокусирующую линзу сварочной головки.

Установки лазерной сварки выпускаются в разных компоновках: от традиционных портальных или консольных станков с рабочими столами и до роботов-манипуляторов с пятью степенями свободы. Управление сварочным оборудованием может выполняться в ручном или автоматическом режиме. Если установка имеет систему ЧПУ, то выполнение сварочного процесса осуществляется в автоматическом режиме по заданной программе. В случае ручной лазерной сварки оператор с выносного пульта задает перемещения, скорости и параметры сварочного процесса.

Применение лазерной сварки

Основная область применения лазерной сварки — это передовые производства с инновационными технологиями. Наиболее широко ее применяют в микроэлектронике, приборостроении, авиакосмической отрасли, атомной энергетике и автомобильной промышленности.

В приборостроении и микроэлектронике с помощью лазера соединяют разнородные и разнотолщинные материалы диаметром от микронов до десятых долей миллиметра. Кроме того, лазерная технология позволяет сваривать элементы, расположенные на близком расстоянии от кристаллов микросхем, а также других чувствительных к нагреву элементов.

Применение лазера в автомобильной промышленности не ограничивается точеной сваркой кузовных элементов из тонколистовой стали. Для снижения веса в современных автомобилях все чаще применяют детали из алюминиевых и магниевых сплавов. Характерная особенность этих материалов — наличие у них поверхностной оксидной пленки с высокой температурой плавления. Поэтому для их соединения чаще всего применяют лазерную сварку.

В судостроении, оборонной промышленности, атомной энергетике и авиакосмической отрасли широко используются комплектующие из титана и титановых сплавов. Сварка титана — это одна из самых сложных задач для сварочного производства. В расплавленном состоянии титан обладает высокой химической активностью к кислороду и водороду, что ведет к насыщению зоны расплава газами и образованию холодных трещин. Лазерная сварка успешно справляется с этой проблемой при работе в защитной среде из газовой смеси на основе из аргона и гелия.

Лазерные установки применяют для сварочного соединения металлов с разными физическими свойствами. С их помощью сваривают сталь и медь с алюминиевыми сплавами, а также разнотипные цветные металлы. Новым направлением сварочных технологий является сварка лазером чугуна, которую применяют при производстве корпусов, элементов шестерен, запорной арматуры и других узлов и компонентов.

Стоимость лазерного оборудования снижается с каждым годом. Сейчас небольшие установки импульсной лазерной сварки доступны даже малому бизнесу и частным лицам. Они имеют небольшую мощность и их обычно применяют для резки, сварки и гравировки листовых материалов.

Преимущества и недостатки

Лазерная сварка обладает рядом неоспоримых достоинств, но, как и все сварочные технологии, имеет свои недостатки. Первые являются следствием уникальных характеристик лазерного луча, а вторые в основном связаны с высокой стоимостью и сложностью оборудования.

Главные преимущества:

- возможность сварки разнообразных материалов: от металлов и магнитных сплавов до термопластов, стекла и керамики;

- высокая точность и стабильность траектории пятна нагрева;

- наименьший размер сварного шва среди всех сварочных технологий;

- отсутствие нагрева околошовной зоны, следствием чего является минимальная деформация свариваемых деталей;

- отсутствие продуктов сгорания и рентгеновского излучения;

- химическая чистота сварочного процесса (не применяются присадки, флюсы, электроды);

- возможность сварки в труднодоступных местах и на большом удалении от места расположения лазера;

- возможность сварки деталей, находящихся за прозрачными материалами;

- быстрая переналадка при переходе на изготовление нового изделия;

- высокое качество сварных соединений.

Основные недостатки:

- высокая стоимость оборудования, запасных частей и комплектующих;

- низкий КПД (для твердотельных лазеров — около 1%, для газовых — до 10%);

- зависимость эффективности сварочного процесса от отражающей способности заготовки;

- высокие требования к квалификации обслуживающего персонала;

- особые требования к помещениям для размещения лазерного оборудования (в части вибрации, запыленности и влажности).

Заключение

Лазерная сварка является самой молодой из сварочных технологий — в промышленности она применяется только с конца семидесятых годов XX века. Сразу после своего появления она начала активно замещать традиционные методы сварки. Наибольшее распространение лазерная сварка получила в передовых производствах с инновационными технологиями.

В наше время лазерная сварка вышла далеко за пределы своего первоначального применения. Сейчас она используется не только в промышленности, но и в часовом производстве, при изготовлении и ремонте ювелирных украшений и даже при создании рекламных конструкций.

Что такое лазерная сварка. Преимущества и недостатки

Лазерная сварка против сварки: сравнительный анализ различных характеристик

В этой статье обсуждается лазерная сварка против сварки. Сварка здесь относится к различным типам сварочных процессов, используемых в промышленности. Сварку можно определить как процесс соединения двух или более металлов.

Что такое лазерная сварка?

Само название предполагает, что лазерная сварка использует лазеры для сварки. Лазеры обеспечивают очень узкий и концентрированный источник тепла.

Узкий и концентрированный источник тепла освобождает место для более глубоких сварных швов и более высокой скорости сварки. Этот тип сварки может использоваться в автоматизации, где необходимо производить большие объемы одного и того же продукта. В промышленности в основном роботы выполняют лазерную сварку.

Виды сварки

Существует множество видов сварки. тип сварки зависит от источника тепла, тип используемых электродов, способ нагрева нужной области и многое другое.

Типы сварки обсуждаются в разделе, приведенном ниже.

- Газовая сварка - Газовая сварка использует газ для получения пламени, отсюда и название газовой сварки. Основным преимуществом использования газовой сварки является то, что мы можем контролировать температуру зоны сварки, изменяя температуру пламени, что осуществляется путем регулирования потока газа.

- Твердое состояниесварка – в этом процессе не используется присадочный металл. Коалесценция происходит при температурах ниже точки плавления свариваемых основных материалов.

- Сварка сопротивлением – Электрическое сопротивление используется для выработки тепла при сварке. Электрический ток пропускается через металлы, которые необходимо сварить. Сопротивление, создаваемое в этом процессе, генерирует достаточно тепла для сварки металлов.

- Дуговая сварка – Между заготовкой и электродом возникает электрическая дуга. Этот электрод генерирует дугу, достаточную для производства тепла для сварки.

- Новая сварка– Быстро движущиеся объекты создают тепло за счет трения, которое используется для сварки.

Лазерная сварка против дуговой сварки

Изображение: Дуговая сварка защищенным металлом

Лазерная сварка и сварка TIG

Лазерная сварка против сварки MIG

MIG означает металлический инертный газ. В таблице ниже показано сравнение лазерной сварки и сварки MIG.

Электронно-лучевая сварка против лазерной сварки

Оба этих метода сварки являются современными и дорогими по своей природе. Оба они имеют схожие характеристики сварки.

Лазерная сварка против ультразвуковой сварки

Точечная сварка против лазерной сварки

Точечная сварка, как следует из названия, содержит сварной шов в виде небольшого валика или точки. В таблице ниже показано сравнение точечной сварки и лазерной сварки.

Лазерная сварка против плазменной сварки

Лазерная сварка против контактной сварки

Обзор

В этой статье мы сравнили лазерную сварку с другими методами сварки. Мы могли ясно видеть, что лазерная сварка в значительной степени превосходит другие методы сварки из-за ее высокой проникающей способности и способности генерировать большое количество тепла в одном месте.

Привет . Я Абхишек Хамбхата, получил степень бакалавра технических наук в области машиностроения. В течение четырех лет моей инженерной деятельности я проектировал и пилотировал беспилотные летательные аппараты. Моя сильная сторона — гидромеханика и теплотехника. Мой проект четвертого года обучения был основан на повышении производительности беспилотных летательных аппаратов с использованием солнечной энергии. Хотелось бы пообщаться с единомышленниками.

Последние посты

Гидроксид калия или едкий калий является неорганическим компонентом. Его молярная масса составляет 56.11 г/моль. Давайте резюмируем структуру КОН Льюиса и все факты в деталях. КОН представляет собой простой гидроксид щелочного металла.

Слово «еще» в основном служит в значении «до сих пор» или «тем не менее» в предложении. Проверим употребление слова «пока» в значении «союз». Слово "пока" можно обозначить как "координационное.

О НАС

Мы являемся группой профессионалов отрасли из различных областей образования, таких как наука, инженерия, английская литература, и создаем универсальное образовательное решение, основанное на знаниях.

Всё о лазерной сварке: преимущества и недостатки, характеристика, виды, дефекты

Лазерная сварка - это способ соединения деталей за счет локального плавления. Встречается при обработке изделий из металла, пластика, стекла и других твердых материалов, когда нужно точное соединение деталей при сложной конфигурации.

Эта технология дает гладкий шов без следов деформации в виде неровностей, искривлений, шероховатости.

Общая характеристика

Лазерная сварка активно используется в промышленных масштабах для формирования высокоточного и неразъемного соединения.

Во время лазерной сварки металлических изделий прибегают к специальному оборудованию, которое при нужных навыках и правильно подобранных настройках обеспечивает высокое качество фиксации и аккуратный шов.

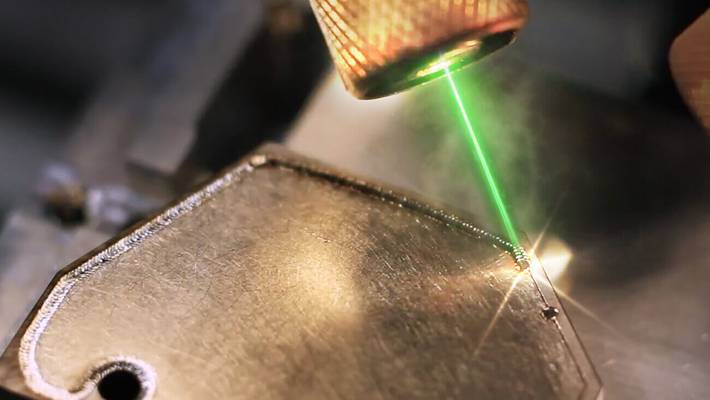

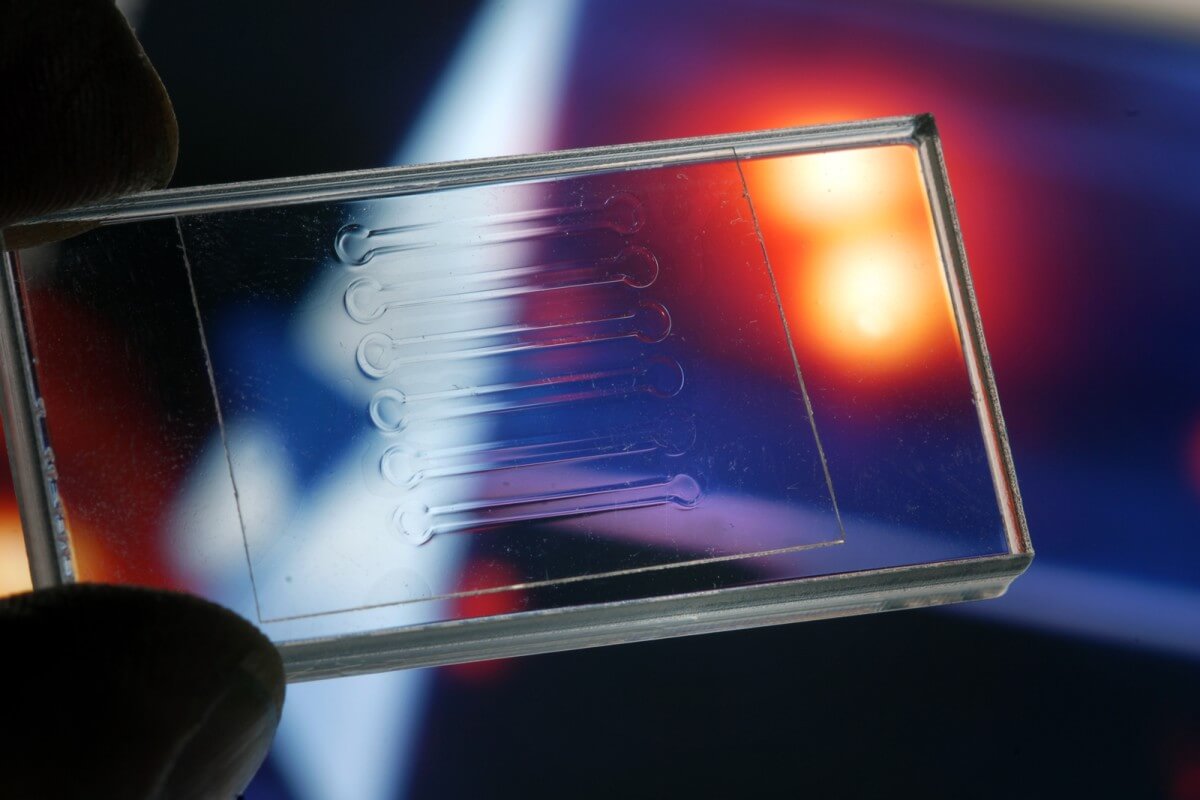

Рис.1. Сварка металлических изделий лазером

Процесс этой технологии обеспечивает преобразование металлического элемента на стыке. Луч лазера способствует процессу нагревания и дальнейшего плавления на обрабатываемом участке. Лазер создает световой поток с характерной монохромность.

Длина волн идентична. Это упрощает контроль потоков при фокусировке линз или отклонения рабочих призм. Мощность пуска повышается за счет появления волнового резонанса.

При лазерной сварке используются следующие сварочные аппараты:

- роботизированные (работа без человеческого присутствия и контроля);

- автоматические;

- полуавтоматические.

Всем трем видам характерно формирование лазерного луча, который воздействует на определенный участок - способен нагревать и расплавлять на ней металл.

Технология лазерной сварки

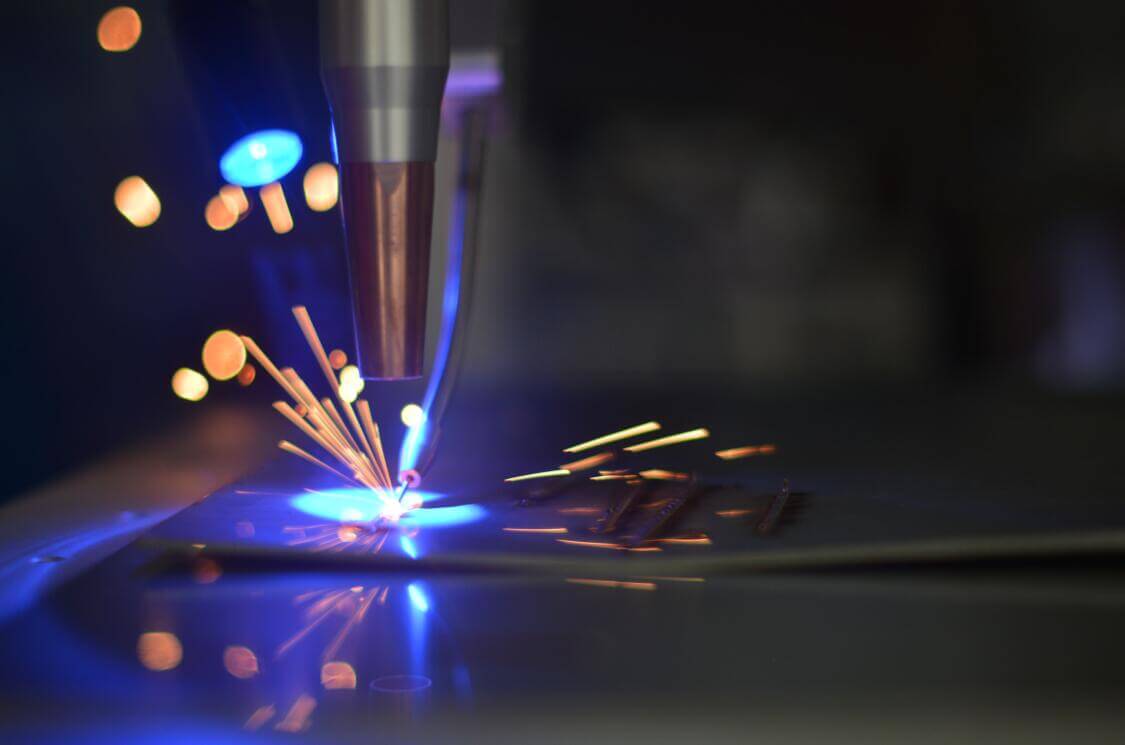

Рис.2. Технология лазерной сварки металлов

Лазерной сварке свойственны показатели:

- когерентности. Сочетание фаз теплового поля луча лазера в разных областях;

- монохроматичности. Малая ширина линий спектра-источника;

- направленности. Отсутствие рассеивания лазерного луча при его перемещении от источника к области для сварки во время сварочного процесса.

Из-за этих свойств мощность луча значительно увеличивается. Он отвечает за равномерное плавление, а также за испарение металлов в свариваемой зоне.

Особенностью сварочного процесса является факт того, что источник может находиться на удалении от области сварки, в то время как в промежутке лазерной ванны не обязательно наличие вакуума.

Как работает лазерная сварка

Лазерный луч производит фиксацию изделий следующим образом:

- Соединяемые элементы плотно фиксируется у соединительной линии;

- Лазерный луч направляется на стык;

- Происходит активизация генератора. Устройство равномерно разогревается и затем плавит металлические частицы на кромках. Лишние элементы при данной технологии испаряются.

У луча лазера сечение с небольшими размерами, поэтому полученный сплав исправляет неровности, заполняет трещинки и другие недочеты, попавшие на территорию обработки лазерным лучом.

Во время сварки лазером формируется сварное соединение изделий с большей плотностью. Для него не характерна пористость, которая встречается при других типах сварки. Также при лазерном типе отсутствует окисление металла из-за высокой скорости лазерного луча, который перемещается по поверхности изделия.

В этой технологии применяются два вида шва:

- Сплошной. Необходим при сваривании труб из нержавеющей стали. Нужны в операциях, где нужен высокий уровень герметичности

- Прерывистый. Подходит для сварки малых конструкций с поверхностными повреждениями.

В лазерной сварке можно найти много преимуществ, из-за чего она и стала более востребованной. Рассмотрим их поближе:

- Сварка лазером подходит для обработки многих материалов: различные магнитные сплавы и сплавы металла, стекло, термопласты, керамика.

- Обладает высокой точностью. Траектория пятна нагревания отличается стабильностью.

- Сварное соединение небольшого размера, из-за чего оно становится незаметным.

- Область около шва не нагревается, поэтому деформация свариваемых элементов минимальна.

- Во время нагревания не выражается рентгеновское излучение и не создаются продукты сгорания.

- У сварочного процесса высокая химическая чистота, так как в процессе сварки не прибегают к дополнительным электродам, флюсам и присадкам.

- Отличный вариант для сварки в труднодоступных местах. Может использоваться на большом расстоянии от области расположения лазера.

- С помощью данной техники можно обработать материалы, которые находятся за прозрачными элементами.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Созданным во время сварки сварным швам свойственны высокие показатели качества и прочности.

- При переходе на создание нового изделия можно происходит быстрая перенастройка системы.

Рис.3. Преимущества и недостатки сварки при помощи лазера

Перед подготовкой к лазерной сварке стоит учитывать и минусы данного вида сварки. В первую очередь, это следующие:

- Высокая стоимость. Инструменты и комплектующие для лазерной сварки относительно дорогие. Это причина, по которой данный тип преимущественно встречается в промышленности и на производстве. Можно попробовать создать оборудование для лазерной сварки самостоятельно, но для этого нужно обладать особыми навыками и знаниями, иметь специальные инструкции и схемы с чертежами.

- Обслуживающий персонал для устройств по лазерной сварке должен обладать высокой квалификацией.

- Также особые требования выдвигаются и к помещениям, где будет размещено оборудование для лазерной сварки. Рассматриваются все показатели - от запыленности до показателей вибрации и влажности.

- Низкий КПД у лазерно-дуговой сварки. В целом, для газовых сплавов он составляет 10%, а для твердотельных - лишь 1.

- Кроме этого, существует высокая зависимость от отражающей способности у самой заготовки. Если она низкая, то такой будет и эффективность.

Условия и способы лазерной сварки

Лазерная сварка металлов имеет разные требования и условия для проведения операций.

Для сварки изделий из нержавеющей стали, металлов и деталей из схожих сплавов необходим луч с повышенной мощностью. Во время операции нужно добиваться его точной фокусировки. Луч перемещается на рабочую поверхность через направляющие линзы и центр переднего зеркала, как только интенсивность пучка достигает самых высоких показателей.

Рис.4. Лазерная сварка металла

Также в зависимости от твердости материала, сварка нержавеющей стали и других металлов может проводиться по разному с точки зрения глубины проплава. Он может быть как поверхностный - эти показатели регулируются во время проплавления металлических частей.

Сварка проводится двумя способами:

- непрерывным лучом;

- прерывистыми импульсами.

Лазерная сварка импульсом лучше всего подходит для сварки изделий из тонколистового проката, толстостенных деталей и сложных профилей.

Методы лазерной сварки могут отличаться за счет специфики материала. Для обработки нержавеющей стали, алюминия и меди подойдут следующие:

- Стыковой метод. Для него не нужны дополнительные присадки или флюс. Размер стыка между металлическими деталями - не более 0,2 мм. Этого достаточно, чтобы создать корректную фокусировку луча лазера на стыке. “Кинжальное” проплавление металла происходит по всей толщине. В случае стыкового способа лазерной сварки на изделии проводится дополнительная защита шва азотом или газом от окисления металла. Интенсивность лазерного излучения до 1 мВт/см2.

- Нахлёсточный метод. В процессе операции происходит наложение металлических листов внахлест. Мощное излучение создает отличное соединение с дополнительным прижимом элементов. Зазор между ними составляет до 0,2 мм.

Виды лазеров

Лазерная сварка проводится при помощи разных лазеров в зависимости от обрабатываемого материала. Для нержавейки, алюминиевых сплавов или меди применяется другой тип, нежели тот, к которому прибегают для обработки стекла и керамики.

Оборудование бывает следующих типов:

Каждому из них соответствуют определенные характеристики.

Твердотельные лазеры

Твердотельные лазеры используются для сварки лазером серебра, пластмасс, нержавейки, меди, стекла и других твердых элементов. В составе таких лазеров имеется особый рубиновый стержень, который также производится из неодимового стекла. Располагается внутри специальной осветительной камеры.

Процесс использования данного вида лазеров выглядит следующим образом:

- В осветительную камеру с выбранной частотой направляется луч света с высокими показателями мощности. При этом возникает возбуждение атомных частиц.

- Появляется световое излучение. Его волны обладают одинаковой длиной.

- Так как части стержневой детали на торцах состоят из отражающих зеркал, а одно из них является частично прозрачным, именно через него проходит энергия в качестве лазерного излучения.

Газовые лазеры для сварки

Газовые сварочные лазеры отличаются большими мощностными показателями и производительностью. Это их отличает от твердотельных лазеров.

Активный компонент в случае таких устройств - газовая смесь.

Рис.5. Сварка металла газовым лазером

Они проводят сварку таких материалов, как алюминий, титан, нержавейка и других похожих по параметрам металлов с использованием вспомогательных средств:

- прокачивание газа и передача его из баллонов происходит через насос, поэтому в качестве дополнительного элемента с ним используется газоразрядная трубка;

- между электродами проходит электрический разряд (ток). Из-за этого возбуждается газовая смесь;

- лазерные лучи проходят через установленные зеркала. Они располагаются в торцевой области газоразрядной трубы;

- при лазерной сварке крупных деталей (автомобильный кузов, детали с большой толщиной и др.) источник питания соединяется с электродами;

- охлаждается за счет водяной системы.

Газовое оборудование отличается большими габаритами, что не для всех удобно. В то же время существуют лазерные устройства, которым характерна поперечная прокачка газа. Они отличаются небольшими размерами и считаются более компактными. Показатели мощности подобных устройств - от 20 кВТ. Это позволяет проводить сварку толстостенного металла с высокой скоростью - приблизительно до 60 метров в час.

Такой метод лазерной сварки применим не только для прочных металлических сплавов - с его помощью обрабатываются драгоценные металлы (платина, золото, серебро), алюминий, медь, титан. Так как это специфические материалы, для них проведение операций по сварке происходит в атмосферных условиях со специально созданным вакуумом. Дополнительные средства формируют защиту от воздушного воздействия на расплавленный металл. В первую очередь, это газы. В особенности - аргон.

Из-за того, что во время сварки создается высокая тепловая мощность лазерного луча, процесс испарения металлических частиц проходит еще активнее. Параллельно с этим проводится ионизация паров, чтобы луч лазера экранизировался и рассеялся.

Газовые лазеры для сварки используются не только для металла, но также для стекла или пластмассы. В их обработке встречаются два вида газа:

Чаще всего, это гелий - он не рассеивает луч лазера и легче, чем аргон.

Сварщики с большим опытом работы упрощают процесс использованием комбинированных смесей газов, у которых есть защитные и плазмоподавляющие параметры.

Особенности газодинамических лазеров

У газодинамических лазеров самые высокие показатели мощности. Они относятся к устройствам с использованием окиси углерода. Данный состав нагревается до 3000 К. После проходит через сопло Лаваля, после чего происходит снижение давления и последующее охлаждение газового компонента.

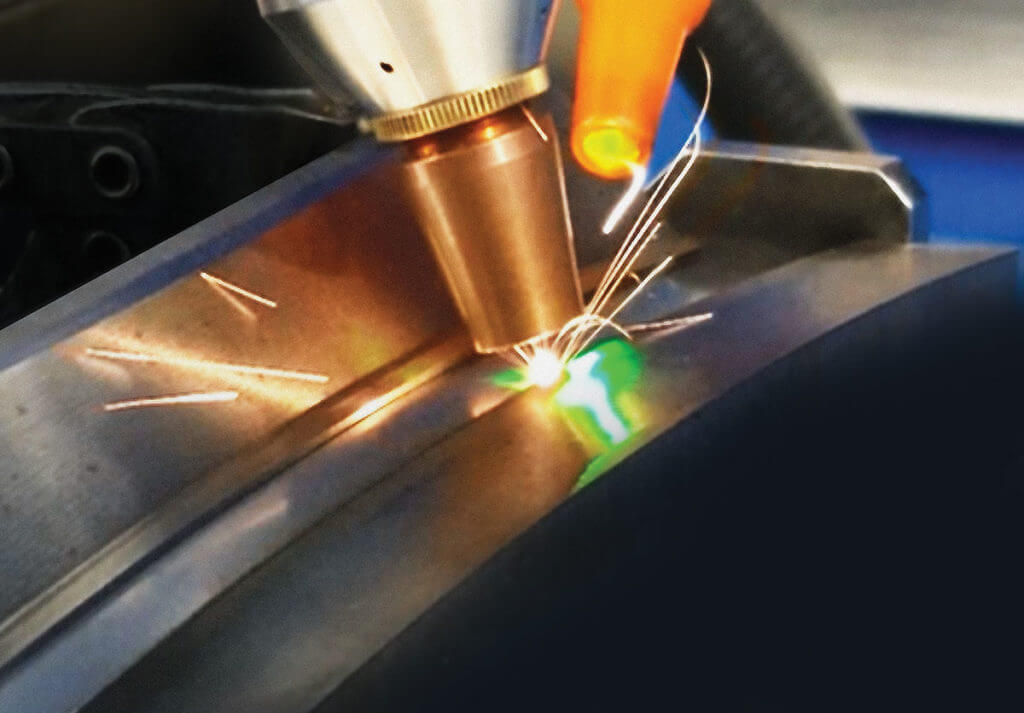

Рис.6. Применение лазеров для сварки по металлу

Использование гибридных установок

Лазерная сварка специальных элементов в виде толстостенных деталей, элементов с зазорами или большими металлическими плоскостями проводится при помощи дополнительных материалов для присадки. В первую очередь, это проволока для зажигания электрической дуги. За счет этого заполняется пространство между пластинами и создается соединительный шов с высокой прочностью.

Обдув инертным газом производит защиту толстостенных металлических конструкций и автомобильных деталей. Его подача происходит через сопло, которое крепится рядом с лазерной головкой.

Их сварка проходит на столе и на отдельных подставках от оборудования. Процесс осуществляется поэтапно:

- Сначала металл очищается от загрязнений, окалин, масляных остатков, водяных капель и влаги в цело.

- Детали плотно подгоняются стык в стык.

- Создается химическое травление металлической поверхности.

- Аппарат лазерной сварки настраивается с выставлением необходимых параметров. Для этого обращаются к типу свариваемого материала и подбивают параметры под него.

- Головка сварочного инструмента размещается у линии начала соединения.

- Активируется кнопка запуска сварки.

Во время сварочного процесса нужно следить за тем, как луч попадает на стыковую область.

Особенности сварки тонкостенных изделий

Тонкостенные детали представлены в виде небольших изделий из области микроэлектроники. Это могут быть проволочные выводы, чей диаметр варьируется от 0,01 до 0,1 мм, или же фольгированные элементы с диаметром точки лазера 0,5-0,9 мм. Их обработка производится твердотельными лазерами. Твердотельная лазерная установка способна провести точечную лазерную сварку для катонного соединения с высокой герметичностью. Необходимая деталь в современных кинескопах.

Для работы по мелким деталям с тонкими стенками подходит минимальная мощность проведения.

Операции проводятся импульсным или непрерывным режимом.

При импульсном режиме необходимо повышается скважность импульса и сокращать длительность. При непрерывном режиме - повышать скорость лазера.

Лазерная сварка стекла и пластмассы

Что касается изделий из стекла и пластмассы, лазерная сварка также проводится благодаря твердотельным установкам. Они представляют собой простое устройство, которое состоит из отражательной трубки с двумя электродами, а также смеси из ионизирующих газов в пространстве между ними.

Рис.7. Лазерная сварка по стеклу

Такое устройство встречается во время ремонта очков - как пластиковых, так и стеклянных элементов. Сварка таким образом не требует дополнительного припоя при сваривании оправ.

Лазерная сварка деталей из стекла и пластика происходит с той же последовательностью, что и металлические изделия:

поверхности элементов, которые будут подвержены сварке, очищаются от пятен, пыли и других загрязнений

подготавливаются установка и электроды к дальнейшей работе, настраивается линза для фокусировки. В случае использования расфокусированной линзы есть риск смазанного лазерного луча. В таком в случае не получится сделать четкий локальный расплав металла. Корректно сфокусированный пучок обладает круглой формой

устанавливается нужное значение мощности сварки

можно приступать к работе.

Лазерная сварка в промышленности

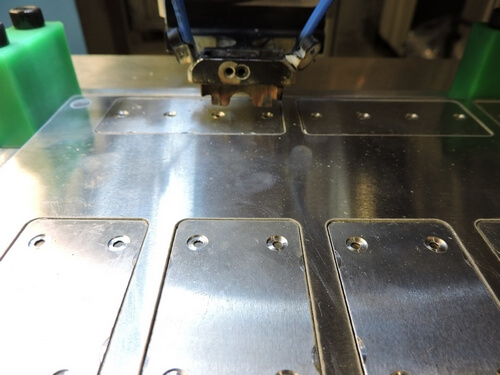

В промышленной технологии лазерной сварки используются следующие устройства:

Лазерная сварка дуговая сварка

Под роботизированной гибридной лазерной сваркой, о которой пойдёт речь в данной публикации, следует понимать – гибридную технологию сварки Laser/MIG с применением антропоморфного робота. В некоторых источниках также можно встретить и другие обозначения Laser/MIG/MAG: LaserHybrid; Laser/MIG; LaserGMAW, GMAW+L, HLAW и другие – это одинаковые по принципу технологии. Большое количество разных имён обусловлено большим количеством компаний и научных организации, параллельно занимающихся развитием этой прогрессивной технологией сварки. Для удобства, далее по тексту, гибридная технология лазерной сварки будет обозначатся аббревиатурой HLAW (Hybrid Laser Arc Welding - Гибридная Лазер-Дуговая Сварка).

Гибридный сварочный процесс лазерной сварки с MIG существует уже очень давно, не знаю кто и когда придумал объединить MIG с лазерным лучом, но публикации на эту тему были ещё, когда я учился, более 20 лет назад. Гибридная технология значительно увеличивает производительность сварки, HLAW позволяет сваривать сталь и алюминиевые сплавы на скорости до 8 метров/минуту при высоком качестве сварочного шва. И это не предел, развитие HLAW находится только на взлёте потребительского интереса и технического совершенства, все главные рекорды ещё впереди.

Чем отличается HLAW от своих родителей – лазерной сварки и GMA (MIG/MAG)?

HLAW – прогрессивный ребёнок унаследовавший от своих родителей лучшие качества.

Отец – MIG MAGович GMAWов

MIG/MAG — Metal Inert Gas/ Metal Active Gas — дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного защитного газа с автоматической подачей присадочной проволоки. Это полуавтоматическая или автоматическая сварка в среде защитного газа — наиболее универсальный и распространенный в металлообрабатывающей промышленности метод сварки. Этот метод сварки также обозначают более универсальным термином GMA (Gas Metal Arc). Некоторые производители обозначают автоматизированную/роботизированную систему дуговая сварка металлическим электродом (проволокой) в среде защитного газа – GMAW (Gas Metal Automatic Welding).

Недостатком роботизированных сварочных систем GMAW относительно роботизированной лазерной сварки, является низкая производительность, а также значительно более обширная зона термического влияния, которая приводит к деформациям свариваемых металлических конструкций. Чем медленнее происходит процесс дуговой сварки металлов, тем выше степень термических деформаций.

Мать – Лазерная сварка

Лазерная сварка – высокопроизводительный процесс, по сравнению с MIG/MAG (GMA), скорость сварки в десятки раз выше.

Рассмотрим пару наглядных примеров:

Сравнение процессов сварки лазером (TruLaser Robot 5020 (производитель - компания "TRUMPF") с MAG сваркой

Конструкционная сталь 3 мм.

Лазерная сварка - 00:07.96 мин.

MAG сварка - 01:22.32 мин.

Экономия времени - 90%

Конструкционная сталь 1 мм.

Лазерная сварка - 00:03.92 мин.

MAG сварка - 00:59.04 мин.

Экономия времени - 93%

Для тех, кто отдалённо знаком с технологией сварки лазерным лучом, предлагаю посмотреть пару коротких видеороликов о том, как выглядит сам процесс лазерной сварки:

Сборку металлических изделий на сварочных прихватках, можно осуществлять в отсутствии кондуктора, также как и при сборки на прихватках дуговой сваркой - если у вас есть ненужные части тела, например пальцы:

Ниже, на видео - сварка лазерным лучом металлического изделия, сборку которого вы наблюдали на предыдущем видео:

Помимо высокой производительности, сварка лазерным лучом имеет преимущества перед сваркой MIG/MAG (GMA) в виде значительно более низких термических деформаций свариваемых металлических конструкций.

Недостатком лазера является низкий КПД сварки, сварка лазерным лучом потребляет большое количество электроэнергии, что компенсируется высокой производительностью на малых толщинах, но с увеличением толщины свариваемого металла, эффективность применения лазерной сварки падает.

Новое поколение: Hybrid Laser Arc Welding (HLAW) – гибридная лазер-дуговая сварка плавящемся электродом (проволокой)

HLAW-технология, сочетание дуговой и лазерной сварки, включает в себя преимущества родительских технологий – высокую производительность в промышленных масштабах, более высокий КПД чем у лазерной сварки, низкий уровень термических деформаций свариваемых конструкций, высокое качество сварочного шва.

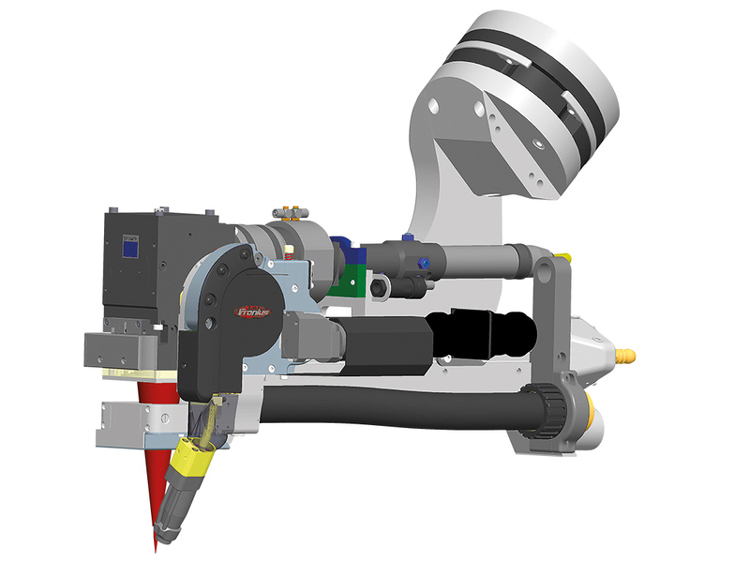

Одним из лидеров в области гибридных лазер-дуговых сварочных технологий, является австрийская компания "FRONIUS INTERNATIONAL GMBH" в альянсе с "FILL MACHINERY & ENGINEERING"

FRONIUS определила название гибридной сварочной технологии как – "LaserHybrid" и продвигает "HLAW" на рынке под этим названием.

FRONIUS предлагает ряд различных сварочных систем на базе гибридной лазер-дуговой сварки плавящемся электродом (проволокой).

Есть две основных технологии промышленной лазерной сварки - «Hotwire» (горячая проволока) и «Coldwire» (холодная проволока).

Базовые свариваемые материалы: Cr/Ni сталей, ферритные/аустенитные, дуплексные стали, специальные материалы, оцинкованные листы.

Область применения лазерных сварочных систем: производство контейнеров, металлообработка в машиностроении, автомобилестроение, аэрокосмическая промышленность, производство различных транспортных средств и оборудования, производство типовых металлических конструкций строительного назначения.

Технология лазерной сварки «Hotwire»

Лазерный луч нагревает основной метал до точки плавления. В гибридной системе типа «Hotwire», присадочный материал (проволока) предварительно нагревается. Преимущества метода – высокая скорость подачи присадочного материала, стабилизация сварочного процесса, отсутствие брызг даже при максимальной скорости. Значительное уменьшение термических деформаций свариваемого металла, меньший расход присадочного материала, высокое качество сварочного шва.

Технология лазерной сварки «Coldwire»

Лазерный луч нагревает одновременно и основной и присадочный металлы непосредственно в зоне основного металлургического процесса. Этот метод позволяет получить максимальную скорость сварки при высоком качестве сварочного шва.

FRONIUS LaserHybrid

В гибридном лазер-дуговом сварочном процессе, лазерный луч и сварочная дуга действуют одновременно взаимодействуя друг с другом, расплавляя основной и присадочный материал. Благодаря гибриду двух сварочных технологий, достигается превосходный синергетический эффект: максимальная скорость сварки с максимально возможным качеством, стабилизация сварочного процесса, отсутствие брызг расплавленного металла, минимизация негативного воздействия термического влияния, приводящего к деформациям свариваемой конструкции.

Недавно разработанная сварочная головка для полностью автоматического применения имеет малые размеры 769,5 Х 59 Х 415,7 мм, вес – 19 кг (без оптики), что обеспечивает легкий доступ к компонентам в труднодоступных местах.

Роботизированная система LaserHybrid может быть успешно применена для сварки: конструкционных сталей, хромоникелевых сталей, ферритные/аустенитные, дуплексных сталей, алюминиевых сплавов, магниевых сплавов, оцинкованного листового металла и ряда спецсталей.

FRONIUS LaserHybrid + Тандем (синхронная сварка двумя электродами (проволока) в среде защитных газов)

Подробнее о сварочной системе FRONIUS CMT Twin (тандемная роботизированная сварка), будет рассказано на нашем новом сайте "МЕТАЛЛООБРАБОТКА XYZ". Сейчас, если есть интерес, вы можете скачать брошюру на английском языке и посмотреть презентационный видеоролик:

FRONIUS Laser Hybrid + Tandem – роботизированная сварочная система, высокоэффективная автоматическая технология сварки с одновременным использованием двух сварочных дуг и четырёхкиловатного лазерного луча. Преимущество технического решения в высокой производительности сварочного процесса. Стандартное решение может сваривать: конструкционные стали, ферритные/аустенитные дуплексные стали, алюминиевые материалы толщиной до 8 мм.

Модификации FRONIUS Laser Hybrid

Ultracompact LaserHybrid 4 кВт

Ультракомпактная сварочная головка: 8 кг, фокусное расстояние: 200/300 мм, размеры – 360 х 150 х 514 мм

LaserHybrid 90 ° 4 кВт

Угловая конструкция сварочной головки для оптимальной доступности, например, в производстве автомобильного моста.

Мощность лазера: 4 кВт.

LaserHybrid 90 ° 8 кВт

Сварочная головка обеспечивает оптимальную доступность при сварки трубопроводных систем: теплообменники, пароперегревы и т.п.

Мощность лазера: 8 кВт.

LaserHybrid 90 ° 10 кВт

Оптимальная геометрия головы для односторонней сварки корня стальных листов толщиной до 10 мм

Мощность лазера: 10 кВт

LaserHybrid 10 кВт

Конструкция сварочной головки с фокусным расстоянием 300 мм и 10 кВт мощностью лазера.

Читайте также: