Лазерная сварка какие материалы можно сваривать

Обновлено: 20.09.2024

Для неразъемного соединения металлических и неметаллических деталей и поверхностей применяется лазерная сварка. Для такой сварки используются генераторы оптической энергии – лазеры. Сварка с применением лазера имеет целый ряд преимуществ перед обычной сваркой.

Преимущества и недостатки

Преимущества лазерной сварки исходят из свойств используемого в сварочных аппаратах лазера. Основные свойства излучаемого лазером луча – это:

Благодаря высокой направленности луча, можно создавать высокую концентрацию энергии на определенном участке поверхности. Монохроматичность луча лазера позволяет создавать и использовать эффективные фокусирующие системы, работающие в узком диапазоне частот излучения лазера. Свойство когерентности луча позволяет усиливать его с помощью резонаторов, работающих в режиме резонанса.

Это позволяет создавать на небольшой площадке плотность энергии около 108 Вт/кв. см. Такая плотность энергии позволяет производить сварку металлов.

К недостаткам лазерной сварки можно отнести:

- сложность сварочных аппаратов;

- высокую стоимость станков и аппаратов;

- малый КПД устройств.

Основные виды аппаратов

В зависимости от вида источника световой энергии аппараты для лазерной сварки делятся на два типа – на твердотельном и газовом лазерах.

В твердотельном лазере в качестве рабочего тела используется стержень из рубина, неодимового стекла или алюмо-иттриевого граната с неодимом (Nd:Yag) или иттербием.

Стержень помещается в световую камеру, а для его возбуждения используется импульсная лампа накачки. В результате работы лазер на твердом теле может генерировать мощность в 1-6 кВт. Энергии твердотельного генератора бывает достаточно лишь для сварки мелких деталей, например, для сварки выводов из золота или тантала, сварки катодов кинескопов.

Сварка аппаратами твердотельными лазерами позволяет обеспечивать точную дозировку энергии, в результате чего можно получить качественную сварку при обработке мелких деталей.

В лазерах с газовой накачкой в качестве излучающего тела используется газ, состоящий из смеси углекислого газа, азота и гелия. При прокачке такого газа в камере с помощью электрического разряда происходит возбуждение атомов газа и генерация энергии. Мощность газовых лазеров может превышать 20 кВт. Лучом такой мощности можно сваривать металл толщиной до 20 мм.

Наиболее мощными являются газодинамические лазеры. В таких приборах используется газ, нагретый до 1000-3000°С. Такой газ, перемещаясь в резонатор и охлаждаясь, испускает кванты световой энергии. Накачка генератора может осуществляться с помощью маломощного лазера или другого источника энергии. В результате лазер такого типа может генерировать луч мощностью в 100 кВт, что позволяет сваривать сталь толщиной до 35 мм с большой скоростью.

Лазерная сварка происходит в атмосферных условиях, что требует защиты получаемого шва от воздействия внешней среды. Для этого чаще всего используется газ аргон.

Кроме того, из-за высокой интенсивности луча происходит испарение металла и образование паров. Такая среда рассеивает и экранирует луч лазера. Для предотвращения появления плазмы для мощных лазерных сварочных аппаратов используется защитный газ, например, гелий. Поэтому чаще всего при сварке лазером подается газ, состоящий пополам из аргона и гелия.

Особенностью сварки лазером большой мощности является то, что луч постепенно проникает в глубину детали, оттесняя расплав к задней стенке. Благодаря этому, получается тонкий шов при глубоком проплавлении.

Высокая концентрация энергии позволяет сваривать детали с большой скоростью и обеспечением высокой прочности шва. При этом сокращается зона термического воздействия на материал, а также уменьшаются его сварочные деформации.

Оборудование для сварки лазером включает:

- устройство, генерирующее лазерный луч;

- систему фокусировки луча;

- средство перемещения аппарата (или заготовки).

Установка для сварки может быть стационарной или мобильной. Стационарная установка устанавливается на производстве, и она неподвижна. Мобильная установка перемещается. На практике мобильная установка также довольно тяжелая и чаще всего для перемещения снабжена колесами.

В зависимости от мощности аппараты могут использоваться :

- Для микросварки (глубина проплавления не более 0,1 мм).

- Для минисварки (глубина проплавления от 0,1 мм до 1 мм).

- Для макросварки (глубина проплавления свыше 1 мм).

Аппараты для сварки

Характеристики некоторых аппаратов и станков лазерной сварки приведены в таблице.

| Наименование | Назначение | D, мм | Р, Вт | Рпот, кВт | W, дж | М, кг | Цена, руб. |

| Wizard.100.00, Италия | Для сварки и пайки | 0,2…2 | 65 | — | 0,1…100 | — | 1594000 |

| LaserStar T Plus | Для сварки протезов | 0,3…2,3 | 60 | — | 60 | 55 | 2134000 |

| CSHG300, Германия | Сталь, нержавейка | 0,2…2 | 300 | 8 | — | 350 | 758500 |

| TST-W200XT2 | Углеродистая сталь, нержавейка | 0,2…3 | 200 | 14 | — | — | 1216000 |

| TST-W500L | Рекламные конструкции, сталь, сплавы | 0,2…3 | 500 | 12 | — | 480 | 1475000 |

| BULAT LRS-100, Россия | Сварка, наплавка, сталь, металлы | 0,2…2 | 100 | 5 | 40 | 150 | Цена по запросу |

| LK-GQHW-800, Китай | Нержавейка, AL, сплавы | 0,2…1,8 | 800 | 6 | 180 | 100 | $5000…15000 |

В таблице обозначены:

- D – диаметр пятна луча, мм;

- P – мощность излучения лазера, Вт;

- Pпот – мощность, потребляемая установкой, кВт ;

- W – энергия импульса излучения, джоуль;

- M – масса устройства, кг.

Большая часть находящихся в продаже аппаратов для лазерной сварки в качестве источника излучения используют твердотельный лазер на алюмо-иттриевом гранате с неодимом (Nd:Yag). Длина волны излучения у такого прибора λ=1,06 мкм.

Примерная стоимость аппаратов лазерной сварки на Яндекс.маркет

Лазер работает в непрерывно-импульсном режиме. При этом в большинстве аппаратов имеется возможность изменять как длительность импульсов, так и частоту их повторения. Таким образом регулируется плотность энергии, поступающей на место сварки.

Первые два прибора относятся к устройствам микросварки и предназначены для сварки мелких изделий. Например, аппарат LaserStar T Plus используется для сварки металлических каркасов зубных протезов. Такие аппараты имеют сравнительно небольшие размеры и вес. Например, аппарат LaserStar T Plus имеет вес в 55 кг и может быть размещен на столе. Поскольку оператору необходимо работать с мелкими деталями, то такие приборы снабжаются микроскопом с 10-16 кратным увеличением.

Следующие 5 станков имеют большие габариты и веса. Они могут сваривать сталь и другие металлы с глубиной от 0,1 до 2,8 мм.

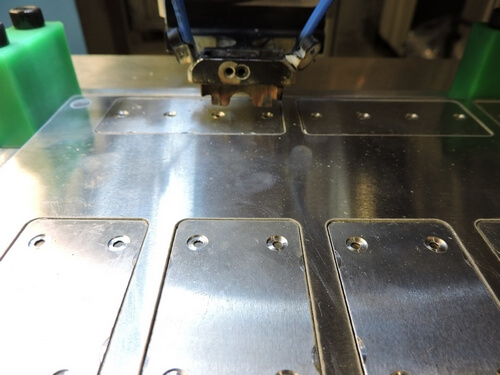

При этом некоторые станки, такие, как CSHG300 или LK-GQHW-800, имеют специальную переносную головку, к которой по волоконному кабелю подводится излучение. Благодаря этому, оператор имеет возможность осуществлять сварку в труднодоступных местах.

В таблице приведены данные по станку для лазерной сварки LRS, выпускаемому российским ОКБ «Булат». Эта организация выпускает целую линейку станков, имеющие разные характеристики и различное назначение. К сожалению, эта компания по каким-то причинам не сообщает цену на свою продукцию.

На сайте приведены данные на большое количество различных китайских аппаратов для лазерной сварки. В таблице приведены характеристики на производимый компанией Shenzhen Radium Kang Machinery Eguipment аппарат для лазерной сварки типа LK-GQHW-800. Сравнительный анализ говорит о некотором завышении характеристик данного аппарата, использующего стандартный лазер на YAG:Nd, что объяснимо конкурентной борьбой. Для этого аппарата приведены ориентировочные границы цены. Для получения информации о конкретной цене на устройство необходимо обратиться в компанию.

Всё о лазерной сварке: преимущества и недостатки, характеристика, виды, дефекты

Лазерная сварка - это способ соединения деталей за счет локального плавления. Встречается при обработке изделий из металла, пластика, стекла и других твердых материалов, когда нужно точное соединение деталей при сложной конфигурации.

Эта технология дает гладкий шов без следов деформации в виде неровностей, искривлений, шероховатости.

Общая характеристика

Лазерная сварка активно используется в промышленных масштабах для формирования высокоточного и неразъемного соединения.

Во время лазерной сварки металлических изделий прибегают к специальному оборудованию, которое при нужных навыках и правильно подобранных настройках обеспечивает высокое качество фиксации и аккуратный шов.

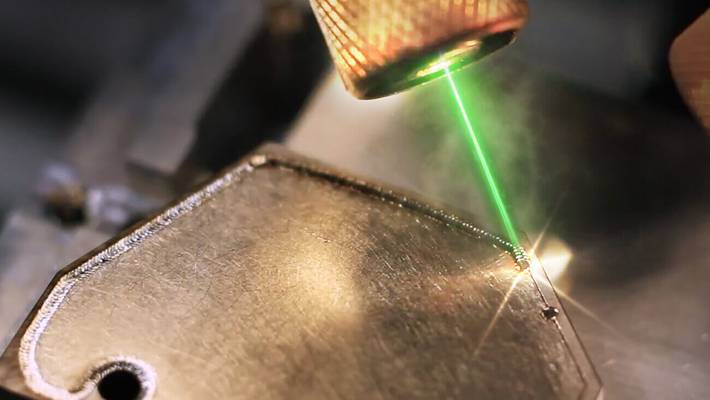

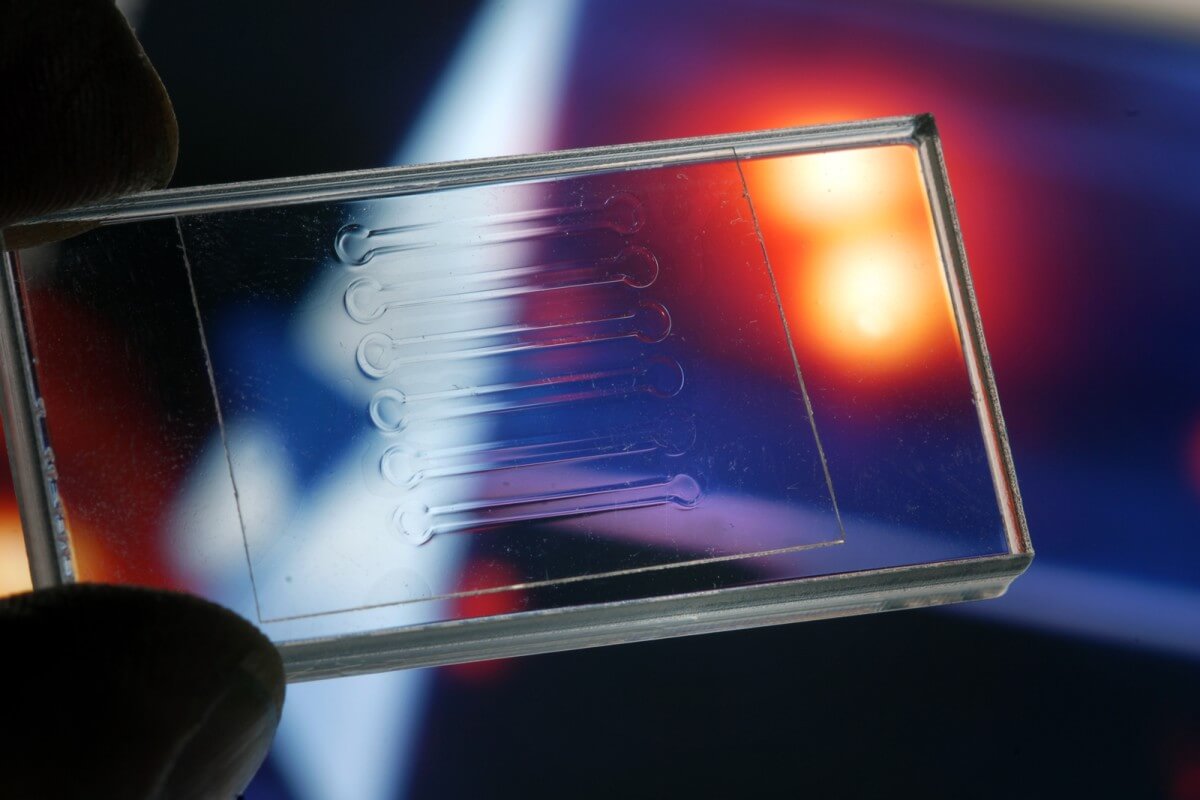

Рис.1. Сварка металлических изделий лазером

Процесс этой технологии обеспечивает преобразование металлического элемента на стыке. Луч лазера способствует процессу нагревания и дальнейшего плавления на обрабатываемом участке. Лазер создает световой поток с характерной монохромность.

Длина волн идентична. Это упрощает контроль потоков при фокусировке линз или отклонения рабочих призм. Мощность пуска повышается за счет появления волнового резонанса.

При лазерной сварке используются следующие сварочные аппараты:

- роботизированные (работа без человеческого присутствия и контроля);

- автоматические;

- полуавтоматические.

Всем трем видам характерно формирование лазерного луча, который воздействует на определенный участок - способен нагревать и расплавлять на ней металл.

Технология лазерной сварки

Рис.2. Технология лазерной сварки металлов

Лазерной сварке свойственны показатели:

- когерентности. Сочетание фаз теплового поля луча лазера в разных областях;

- монохроматичности. Малая ширина линий спектра-источника;

- направленности. Отсутствие рассеивания лазерного луча при его перемещении от источника к области для сварки во время сварочного процесса.

Из-за этих свойств мощность луча значительно увеличивается. Он отвечает за равномерное плавление, а также за испарение металлов в свариваемой зоне.

Особенностью сварочного процесса является факт того, что источник может находиться на удалении от области сварки, в то время как в промежутке лазерной ванны не обязательно наличие вакуума.

Как работает лазерная сварка

Лазерный луч производит фиксацию изделий следующим образом:

- Соединяемые элементы плотно фиксируется у соединительной линии;

- Лазерный луч направляется на стык;

- Происходит активизация генератора. Устройство равномерно разогревается и затем плавит металлические частицы на кромках. Лишние элементы при данной технологии испаряются.

У луча лазера сечение с небольшими размерами, поэтому полученный сплав исправляет неровности, заполняет трещинки и другие недочеты, попавшие на территорию обработки лазерным лучом.

Во время сварки лазером формируется сварное соединение изделий с большей плотностью. Для него не характерна пористость, которая встречается при других типах сварки. Также при лазерном типе отсутствует окисление металла из-за высокой скорости лазерного луча, который перемещается по поверхности изделия.

В этой технологии применяются два вида шва:

- Сплошной. Необходим при сваривании труб из нержавеющей стали. Нужны в операциях, где нужен высокий уровень герметичности

- Прерывистый. Подходит для сварки малых конструкций с поверхностными повреждениями.

В лазерной сварке можно найти много преимуществ, из-за чего она и стала более востребованной. Рассмотрим их поближе:

- Сварка лазером подходит для обработки многих материалов: различные магнитные сплавы и сплавы металла, стекло, термопласты, керамика.

- Обладает высокой точностью. Траектория пятна нагревания отличается стабильностью.

- Сварное соединение небольшого размера, из-за чего оно становится незаметным.

- Область около шва не нагревается, поэтому деформация свариваемых элементов минимальна.

- Во время нагревания не выражается рентгеновское излучение и не создаются продукты сгорания.

- У сварочного процесса высокая химическая чистота, так как в процессе сварки не прибегают к дополнительным электродам, флюсам и присадкам.

- Отличный вариант для сварки в труднодоступных местах. Может использоваться на большом расстоянии от области расположения лазера.

- С помощью данной техники можно обработать материалы, которые находятся за прозрачными элементами.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Созданным во время сварки сварным швам свойственны высокие показатели качества и прочности.

- При переходе на создание нового изделия можно происходит быстрая перенастройка системы.

Рис.3. Преимущества и недостатки сварки при помощи лазера

Перед подготовкой к лазерной сварке стоит учитывать и минусы данного вида сварки. В первую очередь, это следующие:

- Высокая стоимость. Инструменты и комплектующие для лазерной сварки относительно дорогие. Это причина, по которой данный тип преимущественно встречается в промышленности и на производстве. Можно попробовать создать оборудование для лазерной сварки самостоятельно, но для этого нужно обладать особыми навыками и знаниями, иметь специальные инструкции и схемы с чертежами.

- Обслуживающий персонал для устройств по лазерной сварке должен обладать высокой квалификацией.

- Также особые требования выдвигаются и к помещениям, где будет размещено оборудование для лазерной сварки. Рассматриваются все показатели - от запыленности до показателей вибрации и влажности.

- Низкий КПД у лазерно-дуговой сварки. В целом, для газовых сплавов он составляет 10%, а для твердотельных - лишь 1.

- Кроме этого, существует высокая зависимость от отражающей способности у самой заготовки. Если она низкая, то такой будет и эффективность.

Условия и способы лазерной сварки

Лазерная сварка металлов имеет разные требования и условия для проведения операций.

Для сварки изделий из нержавеющей стали, металлов и деталей из схожих сплавов необходим луч с повышенной мощностью. Во время операции нужно добиваться его точной фокусировки. Луч перемещается на рабочую поверхность через направляющие линзы и центр переднего зеркала, как только интенсивность пучка достигает самых высоких показателей.

Рис.4. Лазерная сварка металла

Также в зависимости от твердости материала, сварка нержавеющей стали и других металлов может проводиться по разному с точки зрения глубины проплава. Он может быть как поверхностный - эти показатели регулируются во время проплавления металлических частей.

Сварка проводится двумя способами:

- непрерывным лучом;

- прерывистыми импульсами.

Лазерная сварка импульсом лучше всего подходит для сварки изделий из тонколистового проката, толстостенных деталей и сложных профилей.

Методы лазерной сварки могут отличаться за счет специфики материала. Для обработки нержавеющей стали, алюминия и меди подойдут следующие:

- Стыковой метод. Для него не нужны дополнительные присадки или флюс. Размер стыка между металлическими деталями - не более 0,2 мм. Этого достаточно, чтобы создать корректную фокусировку луча лазера на стыке. “Кинжальное” проплавление металла происходит по всей толщине. В случае стыкового способа лазерной сварки на изделии проводится дополнительная защита шва азотом или газом от окисления металла. Интенсивность лазерного излучения до 1 мВт/см2.

- Нахлёсточный метод. В процессе операции происходит наложение металлических листов внахлест. Мощное излучение создает отличное соединение с дополнительным прижимом элементов. Зазор между ними составляет до 0,2 мм.

Виды лазеров

Лазерная сварка проводится при помощи разных лазеров в зависимости от обрабатываемого материала. Для нержавейки, алюминиевых сплавов или меди применяется другой тип, нежели тот, к которому прибегают для обработки стекла и керамики.

Оборудование бывает следующих типов:

Каждому из них соответствуют определенные характеристики.

Твердотельные лазеры

Твердотельные лазеры используются для сварки лазером серебра, пластмасс, нержавейки, меди, стекла и других твердых элементов. В составе таких лазеров имеется особый рубиновый стержень, который также производится из неодимового стекла. Располагается внутри специальной осветительной камеры.

Процесс использования данного вида лазеров выглядит следующим образом:

- В осветительную камеру с выбранной частотой направляется луч света с высокими показателями мощности. При этом возникает возбуждение атомных частиц.

- Появляется световое излучение. Его волны обладают одинаковой длиной.

- Так как части стержневой детали на торцах состоят из отражающих зеркал, а одно из них является частично прозрачным, именно через него проходит энергия в качестве лазерного излучения.

Газовые лазеры для сварки

Газовые сварочные лазеры отличаются большими мощностными показателями и производительностью. Это их отличает от твердотельных лазеров.

Активный компонент в случае таких устройств - газовая смесь.

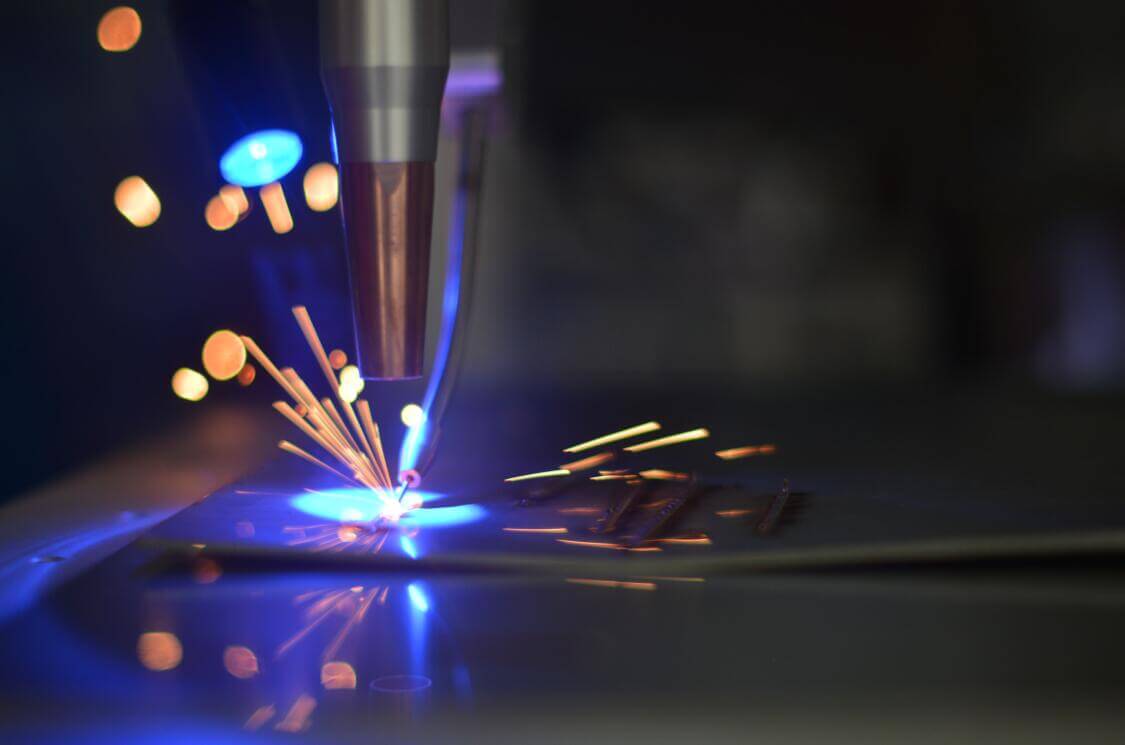

Рис.5. Сварка металла газовым лазером

Они проводят сварку таких материалов, как алюминий, титан, нержавейка и других похожих по параметрам металлов с использованием вспомогательных средств:

- прокачивание газа и передача его из баллонов происходит через насос, поэтому в качестве дополнительного элемента с ним используется газоразрядная трубка;

- между электродами проходит электрический разряд (ток). Из-за этого возбуждается газовая смесь;

- лазерные лучи проходят через установленные зеркала. Они располагаются в торцевой области газоразрядной трубы;

- при лазерной сварке крупных деталей (автомобильный кузов, детали с большой толщиной и др.) источник питания соединяется с электродами;

- охлаждается за счет водяной системы.

Газовое оборудование отличается большими габаритами, что не для всех удобно. В то же время существуют лазерные устройства, которым характерна поперечная прокачка газа. Они отличаются небольшими размерами и считаются более компактными. Показатели мощности подобных устройств - от 20 кВТ. Это позволяет проводить сварку толстостенного металла с высокой скоростью - приблизительно до 60 метров в час.

Такой метод лазерной сварки применим не только для прочных металлических сплавов - с его помощью обрабатываются драгоценные металлы (платина, золото, серебро), алюминий, медь, титан. Так как это специфические материалы, для них проведение операций по сварке происходит в атмосферных условиях со специально созданным вакуумом. Дополнительные средства формируют защиту от воздушного воздействия на расплавленный металл. В первую очередь, это газы. В особенности - аргон.

Из-за того, что во время сварки создается высокая тепловая мощность лазерного луча, процесс испарения металлических частиц проходит еще активнее. Параллельно с этим проводится ионизация паров, чтобы луч лазера экранизировался и рассеялся.

Газовые лазеры для сварки используются не только для металла, но также для стекла или пластмассы. В их обработке встречаются два вида газа:

Чаще всего, это гелий - он не рассеивает луч лазера и легче, чем аргон.

Сварщики с большим опытом работы упрощают процесс использованием комбинированных смесей газов, у которых есть защитные и плазмоподавляющие параметры.

Особенности газодинамических лазеров

У газодинамических лазеров самые высокие показатели мощности. Они относятся к устройствам с использованием окиси углерода. Данный состав нагревается до 3000 К. После проходит через сопло Лаваля, после чего происходит снижение давления и последующее охлаждение газового компонента.

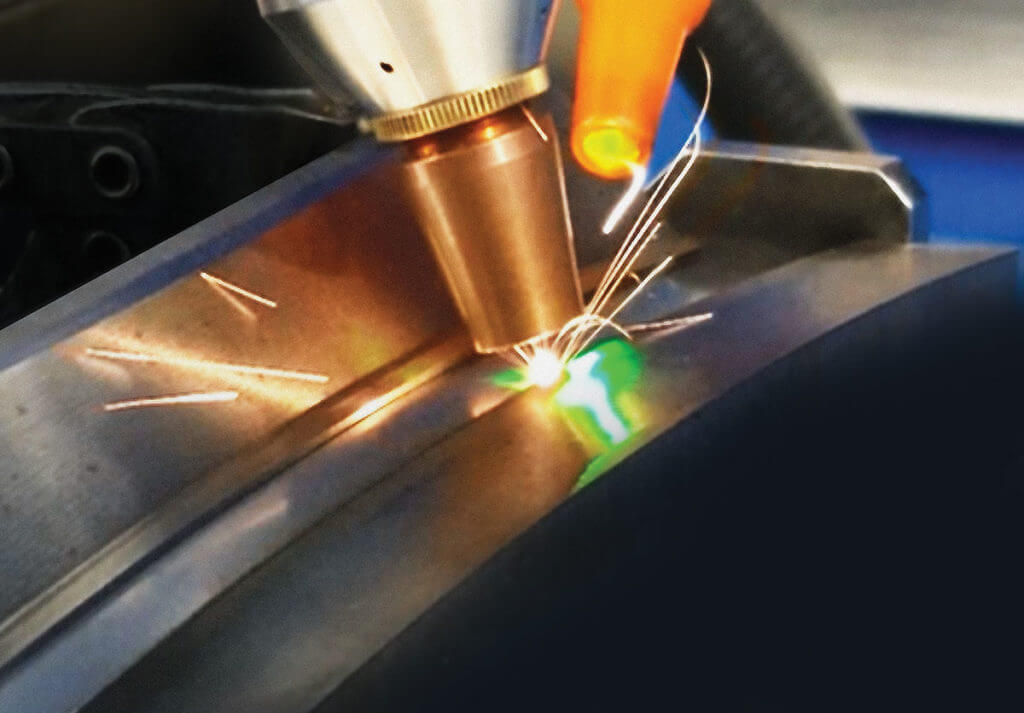

Рис.6. Применение лазеров для сварки по металлу

Использование гибридных установок

Лазерная сварка специальных элементов в виде толстостенных деталей, элементов с зазорами или большими металлическими плоскостями проводится при помощи дополнительных материалов для присадки. В первую очередь, это проволока для зажигания электрической дуги. За счет этого заполняется пространство между пластинами и создается соединительный шов с высокой прочностью.

Обдув инертным газом производит защиту толстостенных металлических конструкций и автомобильных деталей. Его подача происходит через сопло, которое крепится рядом с лазерной головкой.

Их сварка проходит на столе и на отдельных подставках от оборудования. Процесс осуществляется поэтапно:

- Сначала металл очищается от загрязнений, окалин, масляных остатков, водяных капель и влаги в цело.

- Детали плотно подгоняются стык в стык.

- Создается химическое травление металлической поверхности.

- Аппарат лазерной сварки настраивается с выставлением необходимых параметров. Для этого обращаются к типу свариваемого материала и подбивают параметры под него.

- Головка сварочного инструмента размещается у линии начала соединения.

- Активируется кнопка запуска сварки.

Во время сварочного процесса нужно следить за тем, как луч попадает на стыковую область.

Особенности сварки тонкостенных изделий

Тонкостенные детали представлены в виде небольших изделий из области микроэлектроники. Это могут быть проволочные выводы, чей диаметр варьируется от 0,01 до 0,1 мм, или же фольгированные элементы с диаметром точки лазера 0,5-0,9 мм. Их обработка производится твердотельными лазерами. Твердотельная лазерная установка способна провести точечную лазерную сварку для катонного соединения с высокой герметичностью. Необходимая деталь в современных кинескопах.

Для работы по мелким деталям с тонкими стенками подходит минимальная мощность проведения.

Операции проводятся импульсным или непрерывным режимом.

При импульсном режиме необходимо повышается скважность импульса и сокращать длительность. При непрерывном режиме - повышать скорость лазера.

Лазерная сварка стекла и пластмассы

Что касается изделий из стекла и пластмассы, лазерная сварка также проводится благодаря твердотельным установкам. Они представляют собой простое устройство, которое состоит из отражательной трубки с двумя электродами, а также смеси из ионизирующих газов в пространстве между ними.

Рис.7. Лазерная сварка по стеклу

Такое устройство встречается во время ремонта очков - как пластиковых, так и стеклянных элементов. Сварка таким образом не требует дополнительного припоя при сваривании оправ.

Лазерная сварка деталей из стекла и пластика происходит с той же последовательностью, что и металлические изделия:

поверхности элементов, которые будут подвержены сварке, очищаются от пятен, пыли и других загрязнений

подготавливаются установка и электроды к дальнейшей работе, настраивается линза для фокусировки. В случае использования расфокусированной линзы есть риск смазанного лазерного луча. В таком в случае не получится сделать четкий локальный расплав металла. Корректно сфокусированный пучок обладает круглой формой

устанавливается нужное значение мощности сварки

можно приступать к работе.

Лазерная сварка в промышленности

В промышленной технологии лазерной сварки используются следующие устройства:

Какие материалы сваривают лазерные сварочные аппараты?

В настоящее время самой передовой технологией сварки в мире является лазерная сварка.Лазерный сварочный аппарат использует высокоэнергетические лазерные импульсы для локального нагрева материала в крошечной области, энергия лазерного излучения распространяется через теплопроводность к материалу, после чего материал плавится, образуя определенную ванну.Это новый метод сварки, в основном для тонкостенных материалов, прецизионной сварки деталей, может реализовать точечную сварку, паяльную сварку, герметичную сварку и т. д., высокое соотношение сторон, небольшую ширину сварного шва, небольшую зону теплового воздействия,высокую скорость сварки, красивый внешний вид, после сварки не нужно обрабатывать или просто обрабатывать, фокусировать световое пятно, высокую точность позиционирования, легко автоматизировать.Какие материалы сваривают лазерные сварочные аппараты?

1. Сталь прессформы

Сварочный аппарат лазера применим к s136, SKD-11, NAK80, 8407, 718, 738, H13,P20, W302, 2344 и другим моделям стальной заварки прессформы, и влияние заварки лучше.

2. Углеродистая сталь

Сварочный аппарат лазера сваривает сталь углерода, хорошее влияние, качество заварки зависит от содержания примеси.Для хорошего качества сварки требуется предварительный нагрев при содержании углерода более 0,25%.По мере увеличения содержания углерода повышается чувствительность к сварным трещинам и зазорам.Средняя, высокоуглеродистая сталь и обычная легированная сталь могут быть хорошо сварены лазером,но необходимо предварительно разогреть и обработать после сварки, чтобы устранить стресс и избежать трещин.

3. Легированная сталь

Лазерная сварка низколегированных высокопрочных сталей позволяет получать соединения, сравнимые с механическими свойствами основного материала, при условии, что выбраны соответствующие параметры сварки.

4. нержавеющая сталь

Из-за скорости сварки лазерного сварочного аппарата и зоны теплового воздействия очень мала, чтобы уменьшить явление перегрева при сварке из нержавеющей стали и большой коэффициент линейного расширения, сварные швы не имеют пористости,включений и других дефектов.По сравнению с углеродистой сталью, нержавеющая сталь легче получить глубокие узкие сварные швы из-за низкой теплопроводности, высокой скорости поглощения энергии и эффективности плавления.Используя сварочный аппарат лазера небольшой силы для того чтобы сварить тонкую пластину, вы можете получить хорошее образование на возникновении, ровном и красивом соединении заварки.

5. Медь и медные сплавы

Сварная медь и медные сплавы склонны к неплавкой и неплавкой проблеме, поэтому следует использовать концентрацию энергии, источник тепла высокой мощности и меры подогрева;Когда толщина воркпьесе тонкая или структурная ригидность меньше, никакие меры по предотвращению деформации, легко произвести большую деформацию после заварки, и когда голова заварки ограничена большей ригидностью, легко произвести стресс заварки;При сварке меди и медных сплавов также легко создавать термические трещины;пористость является общим дефектом при сварке меди и медных сплавов.

6. Алюминий и алюминиевые сплавы

Алюминий и алюминиевые сплавы являются высоко отражающими материалами, при сварке алюминия и его сплавов, с повышением температуры, растворимость водорода в алюминии резко возрастает, растворенный водород становится источником дефектов сварного шва.Таким образом, в сварном шве больше пор, и корень может быть пустым при глубокой сварке, а сварной шов плохо сформирован.

Характеристики металлических материалов определяют процесс сварки.Ниже анализируются меры предосторожности при лазерной сварке металлов:

1.Скорость охлаждения металлических материалов быстро, это определяется содержанием углерода в металле, это влияет на хрупкость металлических материалов, микротрещин и усталостной прочности.

2.В процессе сварки металлические сплавы с высоким летучим легирующим элементом испаряются из ванны, что приводит к образованию пористости, а также может привести к тому, что ванна и сварные детали не будут полностью сплавлены,на стыке есть очевидная бороздка.

3.При сварке углеродистой стали содержание углерода в материале должно быть ниже 2%, когда содержание углерода выше 3%, сложность лазерной сварки будет увеличиваться, тенденция к холодным трещинам становится больше,и материал в условиях усталости и И материал в случае трещин и усталости на дне, также легче ломкий.При проектировании стыков следует учитывать определенное количество усадки сварного шва, что способствует снижению остаточных напряжений и склонности к трещинам в зоне сварного шва и теплового воздействия.

4.Когда лазерный сварочный аппарат с содержанием углерода более 3% металла и содержанием углерода менее 3% металла, можно использовать форму параноидального сварного шва, которая помогает ограничить мартенситное преобразование, может устранить стресс, уменьшить образование трещин, может уменьшить скорость закалки и уменьшить склонность к трещинам.

5.Независимо от того, является ли это импульсной лазерной сваркой или непрерывной лазерной сваркой, общий импульсный лазерный сварочный аппарат может уменьшить количество теплового ввода, а также уменьшить образование термических трещин и деформацию заготовки.

Лазерная сварка

Сущность и основные преимущества сварки лазерным лучом

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

Что такое лазер

Термин «лазер» происходит от первых букв английской фразы: «Light amplification by the stimulated emission of radiation». Перевод: «Усиление света посредством индуцирования эмиссии излучения». За теоретическим обоснование и разработкой лазеров стоят трое ученых: академик Н. Г. Басов, академик А. М. Прохоров и американский физик Ч.Таунс. В 1964 году это открытие принесло им Нобелевскую премию.

Академик Басов охарактеризовал лазер так: «Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля — лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется её высокой концентрацией и возможностью передачи на значительное расстояние».

Виды и принцип работы лазера

Основные элементы лазера — это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Твердотельные лазеры

В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05%). При облучении ионы хрома переходят в другое энергетическое состояние — возбуждаются — и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс.

Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 1. Схема твердотельного лазера:

1 — рубиновый стержень; 2 — генератор накачки; 3 — отражатель; 4 — непрозрачное зеркало; 5 — охлаждающая среда; 6 — источник питания; 7 — полупрозрачное зеркало; 8 — световой луч; 9 — фокусирующая линза; 10 — обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера — низкий КПД (0,01…2,0%). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме. Например, твердотельный лазер на алюмоиттриевом гранате, активированном атомами неодима (приблизительно 1%).

Газовые лазеры

Ещё более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов. Генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера — это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 2. Схема газового лазера:

1 — разрядная трубка; 2 — непрозрачное зеркало; 3 — источник питания; 4 — вакуумный насос; 5 — полупрозрачное зеркало

Как проходит процесс лазерной сварки

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции.

Лазерный луч легко управляется и регулируется с помощью зеркальных оптических систем, легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва.

Лазерная сварка отличается высокой концентрацией энергии в пятне диаметром 0,1 мм и менее. Для нее характерны небольшой объем сварочной ванны, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. На практике это означает, что лазерная сварка обеспечивает технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля увеличивает срок службы карданной передачи в три раза по сравнению с дуговой сваркой. Главные факторы: площадь сечения сварного шва уменьшается более чем вдвое, а время сварки — в несколько раз. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки — это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном — длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла. Это приводит к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106…107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство — высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5…8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход при ширине шва в 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

Технологические особенности процесса лазерной сварки

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением формирование шва происходит по-разному.

Подходы к выбору параметров режима сварки тоже различаются. При сварке малых толщин непрерывным или импульсным излучением используют более мягкие режимы, которые обеспечивают расплавление металла только в стыке деталей — без перегрева до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию. При этом сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Сварка импульсным излучением

Основные параметры режима импульсной лазерной сварки — это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей.

Правильная длительность лазерного импульса

Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала. Ее можно приближенно определить по формуле:

где δ и α — соответственно толщина и коэффициент температуропроводности свариваемого материала.

Значения τ для тонких деталей (δ = 0,1…0,2 мм) составляют несколько миллисекунд. Поэтому для меди длительность импульса будет в районе 0,0001…0,0005 с, для алюминия — 0,0005…0,002 с, для сталей — 0,005…0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Правильный диаметр сфокусированного излучения

Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей.

Сварной шов при импульсном излучении

Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30…90% в зависимости от типа сварного соединения и требований к нему.

Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка.

Присадка позволяет увеличить сечение шва, устраняя один из наиболее распространенных дефектов — ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

Лазерная сварка деталей разной толщины

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05…0,5 мм) с массивными. Когда свариваемые детали значительно отличаются по толщине, луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 3).

При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по её периметру.

Рис. 3. Сварные соединения деталей разной толщины:

а — по бурту на массивной и отбортовке на тонкой детали; б — тавровое соединение; в — по кромке выточки в массивной детали; г — по отверстию в тонкой детали. Стрелками показано направление лазерного луча

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей. Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования: должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

Сложнее формируется шов при сварке деталей толщиной более 1,0 мм с глубоким проплавлением. Как только плотность мощности лазерного излучения станет больше критической, скорость нагрева металла значительно превысит скорость отвода теплоты в основной металл за счет теплопроводности. На поверхности жидкого металла под действием реакции образуется углубление. Увеличиваясь, оно образует канал, заполненный паром и окруженный жидким металлом. Давления пара оказывается достаточно для противодействия силам гидростатического давления и поверхностного натяжения, и полость канала не заполняется жидким металлом.

При некоторой скорости сварки форма канала приобретает динамическую устойчивость. На передней его стенке происходит плавление металла, на задней — затвердевание. Наличие канала способствует поглощению лазерного излучения в глубине свариваемого материала, а не только на его поверхности. Формируется так называемое «кинжальное проплавление». При этом образуется узкий шов с большим соотношением глубины проплавления к ширине шва.

Сварочная ванна при лазерной сварке

Сварочная ванна (рис. 4) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала.

Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2 из продуктов испарения, частиц конденсированного пара и мелких, выбрасываемых из ванны капель металла.

Рис. 4. Схема сварочной ванны при лазерной сварке:

1 — лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 — свариваемый металл; Vсв — направление сварки

Скорость сварки и проплавляющая способность

При значительной скорости сварки факел отклоняется на 20…600 в сторону, противоположную направлению сварки. Этот факел поглощает часть энергии луча и снижает его проплавляющую способность.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием кинжального проплавления, а максимальное — ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90…110 м/ч.

Фокусировка луча и качество сварных швов

На качество сварных швов влияет фокусировка луча. Для сварки луч фокусируют в пятно диаметром 0,5…1,0 мм. При меньшем диаметре повышенная плотность мощности приводит к перегреву расплавленного металла, усиливает его испарение — появляются дефекты шва. При диаметре более 1,0 мм снижается эффективность процесса сварки. Формирование шва зависит также от положения фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается, если фокус луча будет находиться над поверхностью детали.

Два процесса проплавления металла

Форма сварочной ванны в продольном сечении также отличается от её формы при дуговой сварке (рис. 5). На поверхности фронта кристаллизации имеется выступ, который делит ванну на две характерные части. Нижняя часть значительно заглублена и имеет малую протяженность в поперечном сечении, тогда как верхняя часть более широкая и вытянута вдоль шва.

Отсюда очевидно, что при лазерной сварке имеют место два процесса проплавления металла. Первый процесс связан с образованием канала, как это было показано выше. Именно он обеспечивает эффект глубокого проплавления. Второй процесс — поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

Рис. 5. Продольное сечение сварочной ванны

Качество, защита шва и дефекты при лазерной сварке

Для лазерной сварки характерны высокая концентрация энергии, большая скорость по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону из-за высоких скоростей нагрева и охлаждения металла. Эти факторы существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Поэтому можно достичь высокого качества сварных соединений из материалов, плохо свариваемых другими способами сварки. Деформации сваренных деталей существенно (до десяти раз) снижаются, что уменьшает затраты на правку.

При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Для этого применяют специальные сопла (рис. 6). При сварке алюминия, титана и других высокоактивных металлов требуется дополнительная защита корня шва. Для защиты используют те же газы, что и при дуговой сварке — чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления: чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005…0,0006 м3/с, аргона 0,00015…0,0002 м3/с, смеси, состоящей из 50% аргона и 50% гелия, — 0,00045…0,0005 м3/с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

Рис. 6. Схемы защитных сопел:

а — при сварке деталей малой толщины; б — при сварке с глубоким проплавлением; 1 — лазерный луч; 2 — свариваемые детали

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин — это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15… 17° по направлению движения. Тогда дефектов можно избежать, и лазерная сварка показывает себя еще более надежным решением на производстве.

Для плазменной дуги характерны крайне высокая температура (до 30000 °С) и широкий диапазон регулирования технологических свойств.

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

Электронно-лучевая сварка использует кинетическую энергию потока электронов, движущихся с высокими скоростями в вакууме.

Сварка трением это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия.

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с V-образной щелью между свариваемыми кромками.

Холодная сварка — способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками.

Общая характеристика и особенности лазерной сварки для различных металлов, типы лазеров и специфика их применения

Лазерная сварка – сварка плавлением, при которой энергетическим источником является лазер. Главной особенностью является высокая концентрация энергии. Такой тип сварки используется для соединения одинаковых и разнородных металлов.

Лазерное излучение фокусируется при помощи направляющих зеркал. Преобразованный уменьшенный пучок энергии нагревает и плавит свариваемые детали.

Выделяют следующие типы лазерной сварки:

- микросварка – плавит детали не толще 100 мкм;

- минисварка – применяется на глубине от 0,1 до 1 мм;

- макросварка – работает с толщиной свыше 1 мм.

Закреплённые стандарты

В 2019 году действуют следующие государственные стандарты, предъявляющие требования к лазерной сварке:

- ГОСТ ISO 15609-4-2017 – содержит технические требования к аттестации процедур сварки металлических материалов. Часть 4 данного документа посвящена лазерной сварке;

- ГОСТ 28915-91 – описывает основные типы лазерной импульсной сварки, конструктивные элементы и размеры.

Основные сферы применения

Лазерная сварка имеет широкое применение:

- Ремонт ювелирных изделий. Благодаря высокой точности возможен ремонт ювелирных изделий из золота и серебра. Из-за того, что предмет нагревается не полностью, а лишь отдельные его участки, удаётся избежать деформации мягких металлов. В результате ремонта остаётся чистый шов, не загрязнённый частицами припоя. Его можно легко сгладить с помощью шлифовки.

- Соединение алюминия. Лазерная сварка упрощает процесс сварки алюминия, так как нет необходимости создавать вакуум. Необходима только тщательная зачистка места сварки от оксидной плёнки и остатков лакокрасочных покрытий.

- Сварка стали. Использование лазера при сварке стали позволяет получить аккуратный шов, высокую прочность соединений и минимизировать коррозию свариваемых участков.

Плюсы и минусы технологии

Распространение лазерная сварка получила, благодаря следующим положительным качествам:

- высокая прочность соединения;

- отсутствие необходимости в дополнительной механической обработке;

- скорость выполнения работы;

- минимальная зона нагревания;

- возможность высокоточного фигурного соединения.

Несмотря на все положительные стороны, лазерная сварка является узконаправленной в силу следующих причин:

- высокая стоимость оборудования;

- сложность в подборе специалистов;

- наличие вибрации при работе аппаратом;

- невысокий КПД оборудования.

Особенности технологического процесса

Лазерная сварка действует по следующему принципу: лазерное излучение проходит через фокусирующую систему, сконцентрированный пучок энергии направляется на свариваемые детали, где частично отражается. Значительная часть энергии проникает вглубь материала, тем самым нагревает и расплавляет его. Такой метод сварки позволяет проводить работу в любом положении и под любым углом.

Лазерный луч необходимо корректировать в зависимости от толщины материала. Чем толще материал, тем большую фокусировку нужно использовать.

Оборудование, используемое при сварке лазером

Комплект оборудования для лазерной сварки включает в себя: лазер, газовую защиту, системы фокусировки и перемещения луча. Так как существуют разные типы установок, то для каждой из них есть свои особые элементы.

В газовых лазерах активным элементом является смесь газов. Предельная мощность такого вида установок может достигать 20 кВт. Это позволяет работать с материалами толщиной до 2 см. Одними из самых мощных являются газодинамические лазеры. Скорость работы при их использовании достигает 60 м/ч.

Мощность твердотельных лазерных установок – 1-6 кВт. Активными компонентам в них являются рубин или стекло с присадкой ионов. С помощью таких установок соединяются самые маленькие и тонкие детали.

Типы установок для лазерной сварки металла:

- Твердотельные лазерные установки содержат в себе стержень из активного элемента рубина с нанесённым на его концах серебром. При нагревании стержня находящиеся в нём ионы хрома начинают своё движение. Проходя через прозрачные и полупрозрачные зеркала, они движутся по спирали вокруг рубинового стержня. Высвобождаемая энергия проходит через полупрозрачное стекло и с помощью линзы собирается в одной точке сварочного аппарата. Главная особенность – работает исключительно в беспрерывном режиме.

- Газовые лазерные установки стандартно представлены в виде герметичной круглой трубки с газообразной функциональной средой и установленным оптическим резонатором. Для активации лазерного луча применяются следующие газы: углекислый газ, азот и гелий.

Газовые лазеры эффективнее твердотельных, так как имеют большую мощность и повышенный КПД. Большим плюсом является то, что они могут применяться и в импульсном, и непрерывном режиме.

Лазерные установки могут проводить сварку двумя способами:

- импульсным – производится накопление значительного объёма энергии, а затем в короткое время обрабатывается место сварки;

- непрерывным – применяется в процессе создания сплошных швов независимо от глубины сварки.

Особенности лазерной сварки различных металлов

При сваривании стали предварительно необходимо провести механическую очистку деталей. Нужно избавиться от коррозии и окалины для предотвращения появления оксидных соединений. Зачистку можно проводить с помощью обычных нержавеющих щёток, захватывая 10-15 см от будущего места сварки. Место сваривания стальных деталей необходимо обезжирить.

Алюминий

При сварке алюминия возникает возможность окисления поверхности и испарения летучих элементов. Металл необходимо механически обработать, произвести травление и перед сваркой зачистить шабером.

Титан

Во избежание трудностей при сварке титана нужно осуществить зачистку, при этом можно применить пескоструйную обработку. Позже химически затравить, промыть и обработать гелием.

Специфика ручной лазерной сварки

Уже не существует преград для покупки лазерного станка для работы в домашних условиях. С его помощью можно решить некоторые хозяйственные проблемы:

Необходимо помнить о технике безопасности при работе вручную: во избежание попадания лазерного луча в глаза и на кожу необходимо, чтобы аппарат был оснащён крышками безопасности.

При ручной работе достигается высокая скорость сварки, а сварочный шов более высокого качества.

Читайте также: