Лазерная сварка технологический процесс

Обновлено: 18.05.2024

Лазерная сварка становится все более популярным методом сварки благодаря своим многочисленным преимуществам. Мы подобрали для Вас полезные видео для более глубокого понимания процесса.

Процесс

Процесс и принцип работы лазерной сварки смотрите на видео ниже, он относительно прост.

Сначала сварщик выбирает правильные параметры сварки для проекта, а затем размещает свариваемые детали. Затем он или она начинает сварку, перемещая лазер вперед и назад по шву. Весь процесс, как и показано на видео, занимает меньше минуты.

Оборудование

Об принципе и оборудовании для лазерной сварки металла смотрите следующее видео ниже.

При работе лазером вам необходимо иметь правильное оборудование, чтобы обеспечить бесперебойную работу процесса. Конечно, вам понадобится аппарат, а также соответствующее защитное снаряжение. Сюда входят защитные очки для защиты глаз от лазерного луча и сварочные перчатки для защиты рук.

Вам также понадобится рабочая поверхность, способная выдерживать тепло, выделяемое в процессе. Многие сварщики используют сварочный стол, специально предназначенный для работы при высоких температурах.

Если у вас нет сварочного стола, вы можете использовать обычный верстак, но убедитесь, что он покрыт огнеупорным материалом, таким как асбест или стекловолокно.

Оборудование и процесс лазерной сварки детально показан на видео.

Безопасность

Есть некоторые проблемы с безопасностью лазерных сварочных аппаратов. Сварщики подвергаются ряду потенциальных опасностей. Травмы могут быть вызваны летящими искрами, парами, электрическим током и излучением.

Во избежание травм сварщики должны носить соответствующее защитное снаряжение, включая сварочные каски, защитные очки, перчатки и фартуки.

Подробно об этом на видео.

Также должны применяться меры предосторожности во избежание возгорания, например, держать легковоспламеняющиеся материалы вдали от зоны сварки.

Области применения

Этот способ используется в самых разных областях. Он широко используется в аэрокосмической и оборонной промышленности из-за его высокой степени точности и способности создавать очень маленькие сварные швы. В этих отраслях он используется для сварки деталей самолетов, компонентов ракет и другого тяжелого оборудования.

Широко используется в автомобильной промышленности. Автопроизводители используют его для кузова автомобиля, а также для соединения таких деталей, как двигатель и шасси. Это позволяет им создавать более прочные и долговечные автомобили.

Также может использоваться в медицине. Например, его можно использовать для сращивания костей во время операции или для герметизации ран. Это помогает сократить время заживления и свести к минимуму образование рубцов.

Преимущества

Она имеет много преимуществ по сравнению с традиционными методами сварки.

Первое преимущество заключается в том, что она очень точная. Луч можно направлять с большой точностью, поэтому его можно использовать для сварки очень мелких деталей. Эта точность делает технологию идеальной для таких направлений, как медицинские имплантаты и микроэлектроника.

Еще одним преимуществом является то, что она производит меньше тепла, чем традиционные методы сварки. Это означает, что свариваемые детали не так сильно нагреваются, поэтому они с меньшей вероятностью деформируются.

Лазерная сварка является универсальным и эффективным методом, имеющим множество преимуществ по сравнению с другими способами как это было показано на видео. Его можно использовать для соединения различных материалов, включая металлы, сплавы и пластмассы.

Она также очень быстрая и может производить высококачественные швы с небольшими деформациями. Кроме того, это относительно чистый процесс и производит мало отходов.

Технологические особенности процесса лазерной сварки

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением по-разному происходит формирование шва и различны подходы к выбору параметров режима сварки. При сварке как непрерывным, так и импульсным излучением малых толщин используют более мягкие режимы, обеспечивающие лишь расплавление металла в стыке деталей без перегрева его до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию, тогда как сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Основные параметры режима импульсной лазерной сварки - это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей. Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала, приближенно определяемой по формуле:

где δ и α - соответственно толщина и коэффициент температуропроводности свариваемого материала.

Значения τ для тонких деталей (δ = 0,1. 0,2 мм) составляют несколько миллисекунд. Соответственно длительность импульса нужно выбирать, например, для меди 0,0001. 0,0005 с, для алюминия 0,0005. 0,002 с, для сталей 0,005. 0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей. Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30. 90 % в зависимости от типа сварного соединения и требований к нему. Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка. Использование присадки позволяет увеличивать сечение шва, устраняя один из наиболее распространенных дефектов - ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

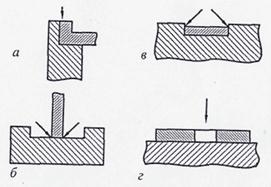

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05. 0,5 мм) с массивными. В этом случае, если свариваемые детали значительно отличаются по толщине, в процессе сварки луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рисунок 3). При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по ее периметру.

а - по бурту на массивной и отбортовке на тонкой детали; б - тавровое соединение; в - по кромке выточки в массивной детали; г - по отверстию в тонкой детали. Стрелками показано направление лазерного луча

Рисунок 3 - Сварные соединения деталей разной толщины

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей. Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования: должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

Сложнее формируется шов при сварке деталей толщиной более 1,0 мм с глубоким проплавлением. Как только плотность мощности лазерного излучения станет больше критической, нагрев металла будет идти со скоростью, значительно превышающей скорость отвода теплоты в основной металл за счет теплопроводности. На поверхности жидкого металла под действием реакции образуется углубление. Увеличиваясь, оно образует канал, заполненный паром и окруженный жидким металлом. Давления пара оказывается достаточно для противодействия силам гидростатического давления и поверхностного натяжения, и полость канала не заполняется жидким металлом. При некоторой скорости сварки форма канала приобретает динамическую устойчивость. На передней его стенке происходит плавление металла, на задней - затвердевание. Наличие канала способствует поглощению лазерного излучения в глубине свариваемого материала, а не только на его поверхности. Формируется так называемое "кинжальное проплавление". При этом образуется узкий шов с большим соотношением глубины проплавления к ширине шва.

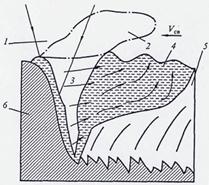

Сварочная ванна (рисунок 4) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала. Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2, состоящий из продуктов испарения, мелких выбрасываемых из ванны капель металла и из частиц конденсированного пара.

| 1 - лазерный луч; 2 - плазменный факел; 3 - парогазовый канал; 4 - хвостовая часть ванны; 5 - металл шва; 6 - свариваемый металл; Vсв - направление сварки Рисунок 4 - Схема сварочной ванны при лазерной сварке |

При значительной скорости сварки факел отклоняется на 20. 60 0 в сторону, противоположную направлению сварки. Этот факел поглощает часть энергии луча и снижает его проплавляющую способность.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием кинжального проплавления, а максимальное - ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90. 110 м/ч.

На качество сварных швов влияет фокусировка луча. Для сварки луч фокусируют в пятно диаметром 0,5. 1,0 мм. При меньшем диаметре повышенная плотность мощности приводит к перегреву расплавленного металла, усиливает его испарение - появляются дефекты шва. При диаметре более 1,0 мм снижается эффективность процесса сварки. Формирование шва зависит также от положения фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается, если фокус луча будет находиться над поверхностью детали.

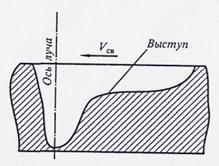

Форма сварочной ванны в продольном сечении также отличается от ее формы при дуговой сварке (рисунок 5). На поверхности фронта кристаллизации имеется выступ, который делит ванну на две характерные части. Нижняя часть значительно заглублена и имеет малую протяженность в поперечном сечении, тогда как верхняя часть более широкая и вытянута вдоль шва. Отсюда очевидно, что при лазерной сварке имеют место два процесса проплавления металла. Первый процесс связан с образованием канала, как это было показано выше. Именно он обеспечивает эффект глубокого проплавления. Второй процесс - поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

Рисунок 5 - Продольное сечение сварочной ванны

Высокая концентрация энергии, большая скорость лазерной сварки по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Это обеспечивает высокое качество сварных соединений из материалов, плохо свариваемых другими способами сварки. Существенно (до десяти раз) снижаются деформации сваренных деталей, что снижает затраты на правку.

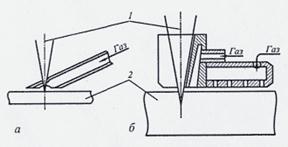

При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Применяют специальные сопла (рисунок 6). Для сварки алюминия, титана и других высокоактивных металлов требуется дополнительная защита корня шва. Для защиты используют те же газы, что и при дуговой сварке, чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления: чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005. 0,0006 м 3 /с, аргона 0,00015. 0,0002 м 3 /с, смеси, состоящей из 50 % аргона и 50 % гелия, - 0,00045. 0,0005 м 3 /с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

а - при сварке деталей малой толщины; б - при сварке с глубоким проплавлением; 1 - лазерный луч; 2 - свариваемые детали

Рисунок 6 - Схемы защитных сопел

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин - это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15. 17° по направлению движения луча. При сварке со сквозным проплавлением неравномерность проплава устраняют, применяя остающиеся или удаляемые подкладки.

Повысить эффективность процесса лазерной сварки можно, увеличивая проплавляющую способность луча. Перспективно применение для этого импульсных режимов сварки. При частоте импульсов 0,4. 1 кГц и при длительности импульсов 20. 50 мс глубина проплавления может быть увеличена в 3. 4 раза по сравнению с непрерывным режимом. При импульсном режиме КПД луча в 2. 3 раза выше, чем при непрерывном. Однако импульсная сварка требует очень точной наводки луча на стык, более высокого качества подготовки кромок к сварке, а ее скорость в несколько раз уступает скорости сварки с непрерывным излучением.

Другой путь повышения эффективности - это подача в зону сварки дополнительного потока газа под давлением. Глубина проплавления при этом увеличится, но чрезмерное повышение расхода газа легко приводит к ухудшению формирования шва, появлению в нем пор, раковин, свищей. Затем газ начинает выдувать жидкий металл, процесс сварки переходит в резку. При сварке с несквозным проплавлением применяют разработанный в МГТУ им. Н. Э. Баумана способ импульсной подачи дополнительного газа. Это повышает глубину проплавления на 30. 40 %, стабилизирует проплав. Эффективность процесса лазерной сварки можно повысить, вводя в зону сварки химические элементы, способствующие ионизации газа в зоне сварки и снижающие экранирующее действие факела. Это достигается нанесением на поверхности свариваемых кромок покрытий, содержащих элементы с низким потенциалом ионизации (калий, натрий).

Широкое применение лазерной сварки сдерживается экономическими соображениями. Стоимость технологических лазеров пока еще высока, что требует тщательного выбора области применения лазерной сварки. Однако, если применение традиционных способов не дает желаемых результатов либо технически неосуществимо, можно рекомендовать лазерную сварку. К таким случаям относится необходимость получения прецизионной (высокоточной) конструкции, форма и размеры которой не должны меняться в результате сварки. Лазерная сварка целесообразна, когда она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки. Экономически эффективна лазерная сварка, когда необходимо существенно повысить производительность, поскольку скорость ее может быть в несколько раз больше, чем у традиционных способов.

При изготовлении крупногабаритных конструкций малой жесткости или с труднодоступными швами, а также при необходимости соединения трудно свариваемых, в том числе разнородных материалов, лазерная сварка может оказаться единственным процессом, обеспечивающим качественные сварные соединения.

Все что нужно знать о лазерной сварке от А до Я

Если Вы хотите узнать все о лазерной сварке металла, то вы пришли по адресу. В нашей статье Вы найдете подробное описание процесса, используемое оборудование, его разновидности и параметры.

Сущность и основные преимущества сварки лазерным лучом

Весь процесс построен на применении инновационной технологии фокусирования луча. Лазерный луч под воздействием системы линз и зеркал фокусируется в точку крайне малого диаметра, тем самым формируя в этой точке максимум передаваемой энергии.

Попадая на свариваемые детали, луч мгновенно разогревает место падения до температуры плавления металла данного типа, и тем самым соединяет детали между собой.

Данный метод применим абсолютно к любым материалам, в том числе цветным и черным металлам, поливинилхлориду, полипропилену и т.д. Среди основных достоинств выделяют хороший КПД и производительность, точность, эстетику получающихся швов, часто не требующих дополнительной обработки, и возможность работы с поверхностями, находящимися в местах со сложным доступом.

Классификация лазерной сварки

Все сварочные швы, изготовленные с использованием лазера, выполняются по одному из трех основных способов.

Способ точечного схватывания

Применяется в основном для тонкостенных материалов и легкоплавких металлов. Суть способа в том, что сварочный аппарат формирует не непрерывный сварочный шов, а прихватывает детали точками на определенном расстоянии. Такой способ хорош, когда требуется надежное соединение, но при этом существует опасность прожога тонкого металла.

Способ сплошной сварки

При сварке данным способом лазер может работать как импульсным, так и непрерывным излучением. Главный принцип данного способа – это полное перекрытие места стыка деталей сварным швом. Сварной шов, изготовленный таким способом, отличается высокой прочностью и эстетическим видом. Может применяться как для полного, так и для поверхностного схватывания деталей сварных конструкций.

Комбинированный способ сварки

При данном способе сварочные аппараты дополнительно оборудуются системой подачи и продвижения сварочной проволоки. Сварка производится материалом присадочной проволоки (иногда еще и в газовом облаке). Диаметр и состав проволоки выбирается исходя из состава материала, который необходимо сварить, а также требований к сварному шву. Способ хорошо зарекомендовал себя в работе с изделиями, имеющими проблемные геометрические формы и при работе в местах со сложным доступом.

Аппараты лазерной сварки металлов

Промышленностью и частными компаниями выпускаются аппараты с различными принципами рождения луча. Лазерная сварка двух металлических изделий возможна при применении любого из них, но у каждого есть различия в условиях эксплуатации.

Лазеры с твердым активным элементом

Конструктивно выполнены в виде небольших устройств с основным элементом, состоящим из рубинового кристалла и возбуждающего устройства. Аппараты просты в изготовлении и обслуживании, как правило не требуют серьезного обучения для уверенной работы.

Аппараты с элементами на основе газовой среды

Устройства, рассчитанные на работу с крупными деталями и материалами большой толщины. Из-за высокой стоимости и сложностей с монтажом всех систем охлаждения, подачи газа и компенсации порового облака, практически не встречаются в частном владении.

Оправдывают свое приобретение и обслуживание только в случае выполнения крупных заказов на постоянной основе, в противном случае лучше обратить внимание на аппараты, принцип работы которых основан на твердотельном кристалле.

Ручная сварка

Современный уровень приборостроения позволил вывести на рынок аппарат ручной лазерной сварки весьма компактных размеров. Аппарат имеет очень малую мощность, но тем не менее его стоимость сравнима с полноценным стационарным вариантом. Объясняется это тем, что при изготовлении ручного сварочного аппарата использовались субкомпактные элементы и двухсторонний монтаж высокой плотности.

С помощью ручных устройств можно проводить даже такие тонкие работы как пайка электронных компонентов и полупроводниковых приборов.

Лазерно-дуговая сварка

Принцип работы основан на применении положительных качеств сразу двух самостоятельно существующих аппаратов. Готовое изделие совмещает в себе элементы ручной дуговой сварки и лазерного генератора.

Сварка осуществляется за счет поджигания электрической дуги традиционным способом и расплавлении внешней поверхности металла. На последующих этапах процесса, к работе подключается лазерная установка, которая направляет лазерный луч в уже полученную ванну расплавленного металла.

Попадая на хорошо прогретый металл, лазер способствует его скорейшему расплавлению именно в тех местах, где это наиболее необходимо. Тем самым ускоряется процесс работы и предотвращается перегрев детали вблизи сварного шва.

К основным технологическим особенностям лазерной сварки относится соблюдение ряда правил:

- тщательная очистка металла перед сваркой;

- плотное прижатие деталей между собой;

- плавное и равномерное ведение луча вдоль оси предполагаемого шва;

- обработка сваренных деталей (при необходимости).

Лазерная сварка стекла и пластмассы

Как и в случае с тонкими изделиями, спаивание изделий из легкоплавких материалов производится преимущественно маломощными устройствами. За исключением того, что поверхности свариваемых деталей перед работой тщательно обезжириваются, суть применения специального оборудования для пайки всех видов пластика и стекла ничем не отличается от аналогичного процесса с металлическими изделиями.

А вы знаете что такое ппр на сварочные работы? Подробнее в статье по ссылке.

Особенности сварки тонкостенных изделий

Основное достоинство показываемое лучевой сваркой, это ее универсальность. Для любого материала всегда можно подобрать необходимую концентрацию энергии светового потока. Тонкие материалы лучше и безопаснее всего свариваются твердотельными лазерами на минимальной мощности.

При выборе мощности, дополнительно можно поэкспериментировать с длительностью импульсов сварки или расфокусировкой лазерного луча. Расфокусировка даст уменьшение мощности на единицу площади, но будет способствовать паразитному нагреву детали вблизи места сварки.

Лазерная сварка деталей разной толщины

Лазерная сварка металлов разной по отношению друг к другу толщины проводится одним из двух методов.

- Соединяемые детали плотно прижимаются и с детали имеющей большую толщину снимается небольшая фаска. Таким образом достигается примерное выравнивание толщин материалов в месте сварки.

- Две детали также плотно прикладываются одна к другой, но механического воздействия на них не осуществляется. Для компенсации разной толщины деталей и как следствие разного времени прогрева, лазерный луч направляют в большей степени на толстое изделие чем достигают равномерность прогрева обеих деталей.

Качество защита шва и дефекты при лазерной сварке

Лазерная сварка сама по себе считается высокоточным процессом, но дефекты и недостатки в работе случаются даже при ее использовании. Вот основные из них:

- прожог металла – случается, когда неверно выставлена мощность, частота импульсов или скорость лазера;

- лишние добавки – как правила являются следствием плохой очистки поверхности материалов перед сваркой;

- плохой провар шва. Так же проявляется при недостаточной мощности лазера, реже как результат мало-опытности самого сварщика.

Как показывает практика, 90% дефектов можно избежать просто качественно, проводя подготовительные мероприятия и настройку оборудования.

Преимущества и недостатки лазерной сварки

Лазерная сварка, как и любой другой сложный физико-химический процесс имеет свои достоинства и недостатки. Разберем основные из них.

К преимуществам относится:

- способность соединять материалы разного состава, в том числе и между собой;

- точность проведения работ и ровность шва;

- температурное воздействие только на область провара;

- возможность работы в труднодоступных местах и даже сквозь свето-прозрачные перегородки.

Недостатки у лазерной сварки тоже имеются:

- высокая цена на сами устройства и их обслуживание;

- малая продуктивность (в случае использования аппаратов малой мощности);

- необходимость работы только в пределах специально оборудованных рабочих мест.

Техника безопасности

Техника безопасности при работе с лазерной сваркой проста, но требует обязательного исполнения.

- Рабочее место должно быть очищено от посторонних предметов и мусора.

- Само рабочее место должно хорошо проветриваться или быть оборудованным принудительной системой вентиляции.

- Поблизости от рабочего места не должны находиться легковоспламеняющиеся вещества.

- Работа должна проводиться в защитных очках.

- Так как велика опасность получения ожогов, на руки лучше надеть защитные перчатки.

Как сделать аппарат для лазерной сварки своими руками

Простейшее устройство для лазерной сварки способен изготовить в домашних условиях имея под рукой набор копеечных деталей даже неподготовленный человек. Для создания понадобится:

- паяльник;

- припой и флюс;

- детская лазерная указка;

- пишущий DVD привод (можно даже неисправный);

- небольшой отрезок соединительных проводов.

Работа по созданию сварочного аппарата начинается с разборки DVD привода и извлечении из него мощного светодиода, который и используется в штатном режиме для прожига дисков.

Полученный диод устанавливается в лазерную указку вместо имеющегося там простого светодиода. Соединительные проводки припаиваются к диоду и выводятся через кнопку указки на элементы питания. Простейший сварочный аппарат готов.

При желании такой аппарат можно усовершенствовать, подключив к нему Ардуино, сервопривод и шаговые двигатели.

Что такое лазер

Лазер представляет собой особый вид передачи энергии, основанный на принудительном генерировании световых волн определенной длины. Физически, чаще всего представляет собой полый цилиндр с размещенным внутри кристаллом рубина (или его аналога) и устройством по принципу работы схожем с катушкой индуктивности.

Лазерная сварка получается, когда под воздействием приложенного к обмотке катушки индуктивности электрического тока, атомная решетка помещенного в цилиндр кристалла начинает испускать волны равной длины и лавинообразно принуждать к этому все больше и больше атомов рубина.

После достижения пика интенсивности получившийся лазерный луч фокусируется в точку нужного диаметра (и как следствие мощности) и передается на нужный материал.

Принцип лазерного излучения

Сварка лазером не была бы возможна как процесс без формирования определенных принципов:

- принцип одно-направленности – лазерный луч параллелен на всем своем протяжении. Естественное рассеивание конечно присутствует, но его значение настолько мало, что при проведении сварочных работ в расчет не берется;

- принцип малой спектральности – рубиновый кристалл излучает волны настолько малой ширины спектра, что становится возможным их концентрация и фокусировка;

- принцип когерентности – в разных участках луча тепловое поле лазера будет отличаться. Этот принцип очень помогает при расчетах теплового воздействия на свариваемый металл в зависимости от его плотности и толщины стенок.

Виды лазеров

Несмотря на схожий результат, добиться получения лазерного излучения можно разными способами. В настоящее время получили распространение лазеры на основе твердотельного оборудования и так называемые «газовые» лазеры.

Вид применяемого для сварки оборудования выбирается исходя из анализа металла – (толщина, вид, твердость и т.д.), характера формирования необходимого шва (сплошной шов, шов с точечной лазерной сваркой) и массогабаритных параметров самого оборудования.

В принципе добиться необходимого результата можно любым из них, но каждый имеет собственный набор характеристик, достоинств и недостатков набор которых зачатую играет решающую роль.

Твердотельные лазеры

Твердотельные лазеры имеют массу достоинств в том числе и перед лазерами других типов. Они более компактные и как следствие могут быть без проблем доставлены и размещены практически в любое помещение.

Стоимость твердотельных лазеров невысока и его может позволить себе даже небольшая мастерская или простой гаражный цех. Лазеры данного типа потребляют мало энергии и не требуют сложной системы подачи и стабилизации напряжения питания.

Мощность таких установок невелика – максимальное значение в пределах 5-6 кВт. Чаще всего ориентированы на сварку металлов с малым и сверхмалым сечением, цветных металлов а также различных других легкоплавких материалов (оргстекло и прочие).

Газовые лазеры для сварки

Газовые лазеры намного мощнее ранее рассмотренных, их мощностные показатели начинаются от 15-20 кВт. Такая мощность позволяет продуктивно работать с материалами большого сечения и высокой твердости. Но большая мощность влечет за собой и основной недостаток – габариты.

Для полноценной работы газового лазера необходим мощный источник питания, газовый баллон, насос для прокачки казовой смеси, газоразрядная трубка, жидкостная система охлаждения сложной конфигурации и масса других нюансов.

Газовые установки применяются преимущественно в производственных цехах и там, где необходима высокая скорость сварки без оглядки на габариты и потребляемую мощность.

Работа с газовыми лазерами как правило проводится в атмосферных условиях, но с использованием одной особенности – при попадании лазера на металл он плавится, и в точке плавления образуется облако выделяемых при кипении металл паров.

При достаточно интенсивной работе такое облако может вносить искажение в подводимый луч и мешать процессу сварки. Чтобы этого не происходило, дополнительно применяется газ создающий защитное облако. В качестве такого газа как правило выбирают аргон.

Особенности газодинамических лазеров

Газодинамические лазеры обладают являются лидерами в мощностных показателях среди всех типов лазерных установок. Принцип работы таких лазеров основан на разогреве до высоких температур активного вещества – окиси углерода. Применяется исключительно в тяжелой промышленности для работы с массивными деталями из черных металлов.

Основным недостатком являются массогабаритные показатели оборудования и сложность самого процесса сварки.

Использование гибридных установок

Гибридная лазерная сварка характеризуется введением в зону плавления металла двух деталей, третьего материала, в частности, сварочной проволоки. Проволока расплавляясь заполняет собственной массой зазоры и промежутки между свариваемыми деталями.

Применение дополнительных присадок упрощает процесс соединения деталей и частично повышает прочность сварного шва.

Лазерная сварка металла

Лазерная сварка металла — один из самых новых методов создания неразъемных соединений. Он отличается исключительной точностью, производительностью и высоким качеством сварного шва. Нагрев и плавление металла в рабочей зоне проводится лазерным лучом. Метод позволяет сваривать разнородные материалы. Несмотря на высокую стоимость и сложность оборудования, популярность этого метода постоянно растет. Для домашних мастерских становятся доступны аппараты бытового уровня.

Технология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

Аппарат для лазерной сварки ЛТА4-1 Аппарат для лазерной сварки ЛТСК435-20

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

- починку малогабаритных и миниатюрных конструкций;

- точечную сварку;

- наплавочные операции;

- ремонт небольших пресс-форм;

- пайку электронных компонентов;

- дезинфекцию медицинских изделий.

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Применение сварки лазером

Метод применяется для соединения особо ответственных конструкций либо в том случае, когда другими методами соединить заготовки не удается. Наиболее распространен метод в таких областях, как:

- Устройства высокой точности.

- Изделия из легких цветных металлов.

- Соединение чугунных заготовок.

- Сваривание пластика.

Весьма важная область применения лазерной сварки — оборонная промышленность.

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Гибридные установки

Для сложных конфигураций свариваемых деталей и листов большой толщины были разработаны гибридные сварочные установки. Рядом с лазерной головкой в них располагается горелка электродугового полуавтомата.

Гибридный лазерно-дуговой процесс сварки в среде защитного газа

Проволока используется в качестве присадочного материала и заполняет сварочный зазор, участвуя в формировании шовного материала.

Читайте также: