Лазерная сварка волоконным лазером

Обновлено: 11.05.2024

А. Г. Игнатов, С. Н. Смирнов, А. Н. Маханьков, С. Н. Мазаев, В. А. Миргородский, А. В. Лапин, С. Г. Наточев

Лазерная сварка волоконными лазерами обеспечивает высокое качество сварных соединений и соответствует международным нормативным требованиям в области термоядерной энергетики. Технология имеет ряд особенностей по сравнению со сваркой CО2-лазерами.

В последнее десятилетие идет постепенная замена и вытеснение СО2‑лазеров волоконными и дисковыми (а также диодными) лазерами. Продажа волоконных и диодных лазеров увеличивается, а СО2‑лазеров, соответственно — уменьшается ~ до 5–10 %/год [1–4].

Волоконные лазеры имеют КПД в 3–4 раза больше, они значительно компактнее и легче, проще, надежнее и дешевле в эксплуатации, чем СО2‑лазеры, имеющие в свою очередь значительные преимущества в плане многолетнего, более богатого опыта разработки и промышленного применения.

В феврале 2010 года завершились уникальные работы по монтажу, наладке и запуску в НИИЭФА им. Д. В. Ефремова в поселке Металлострой под Санкт-Петербургом лазерного технологического комплекса (ЛТК, рис. 1). Комплекс был поставлен и смонтирован ООО НТО «ИРЭ-Полюс»/IPG на основе 15 кВт-го волоконного лазера собственного производства, антропоморфного робота фирмы «Motoman», технологической кабины Flex Lase производства США, сварочной головки YW50 фирмы «Precitec» (Германия), систем защиты сварных швов (ООО «ЛазерИнформСервис» и ООО «СП «Лазертех» (СПб) для отработки технологии и лазерной сварки узлов центральной сборки дивертора (ЦСД) для создания во Франции международного термоядерного реактора ИТЭР [5, 6].

Для отработки промышленной технологии лазерной сварки изделий необходимо было определить оптимальные параметры сварки. С этой целью были изготовлены клинья 150 х 150 мм, толщиной от 2 до 10 мм из коррозионной стали 316L, которые проплавлялись в нижнем положении вертикальным лазерным лучом волоконного лазера (с волокном D=200 мкм) на роботизированном ЛТК (рис. 1). Для фокусировки лазерного излучения использовалась сварочная головка YW50 фирмы Precitec с линзой, с фокусным расстоянием 320 мм и коллиматором 150 мм. D фокальной точки = 420 мкм. Газовая защита сварных/проплавных швов выполнялась подачей аргона с расходом ≥15 л/мин с лицевой и обратной стороны. Устройство для защиты лицевой стороны шва приведено на рис. 2.

а)

б)

в) г)

Рис. 1. Лазерный автоматизированный технологический комплекс: а) специалисты, принимавшие участие в монтаже, наладке и запуске, б) технологическая кабина, в) волоконный лазер, г) робот и сварочная головка

а) б)

Рис. 2. Устройства защиты прямолинейных (а) и криволинейных (б) сварных швов при лазерной сварке

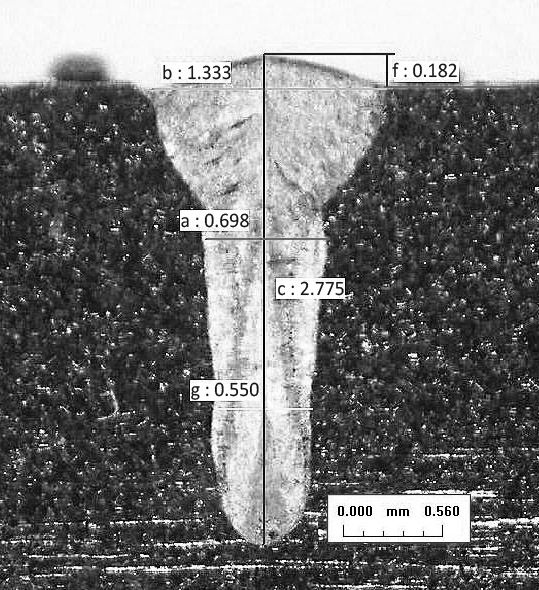

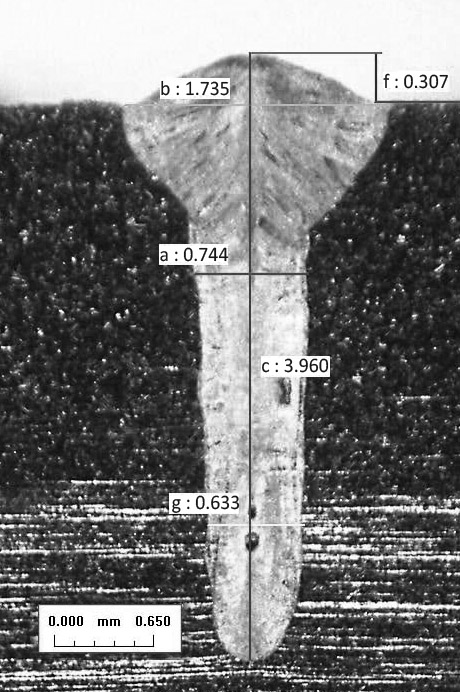

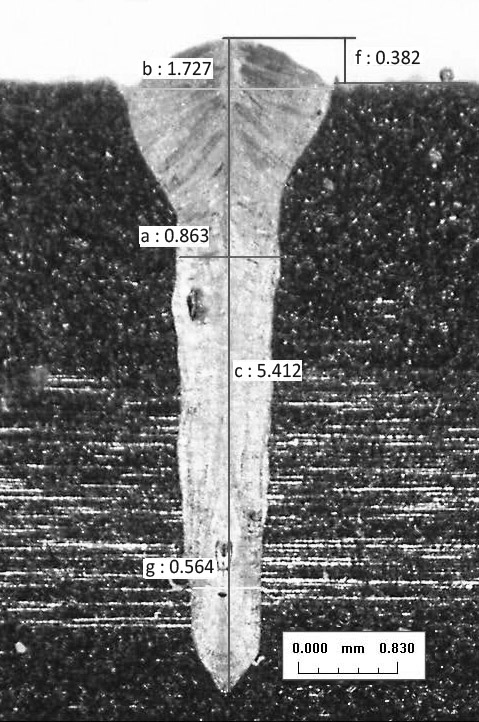

После сварки клинья были разрезаны на электроэрозионном станке на заготовки шириной 15 мм, из которых были изготовлены макрошлифы. Измерение и фотосъемка макрошлифов выполнялись на микроскопе по программе «Welding Expert Standard & HR» («Clara Vision», Франция), табл. 1–3 (авторы выражают благодарность ООО НТО «ИРЭ — Полюс» за помощь в проведении металлографических исследований).

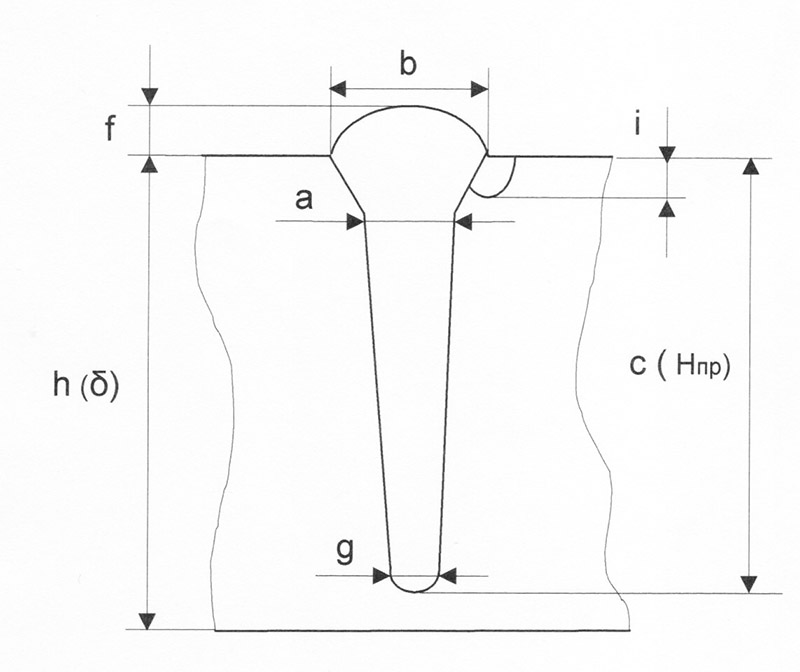

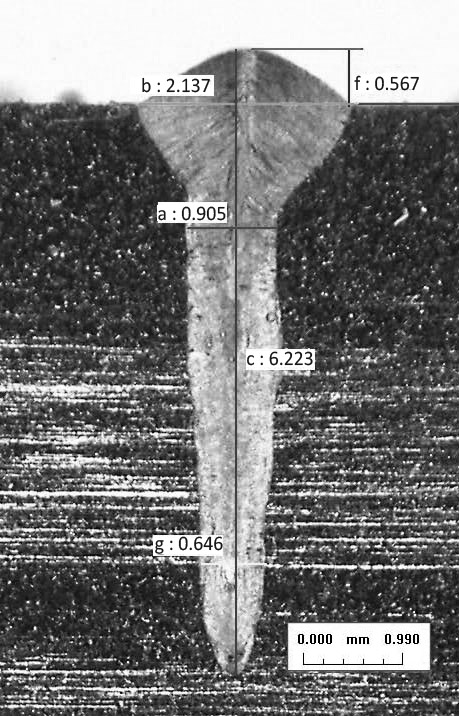

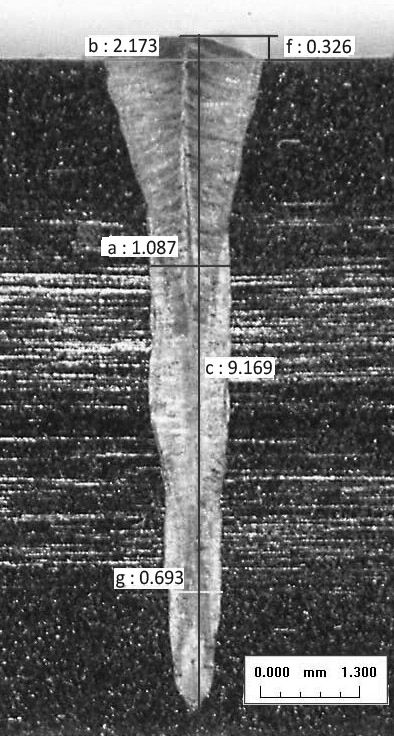

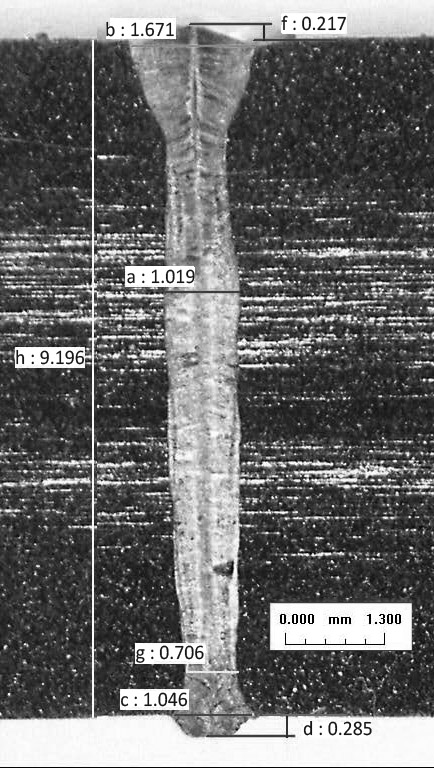

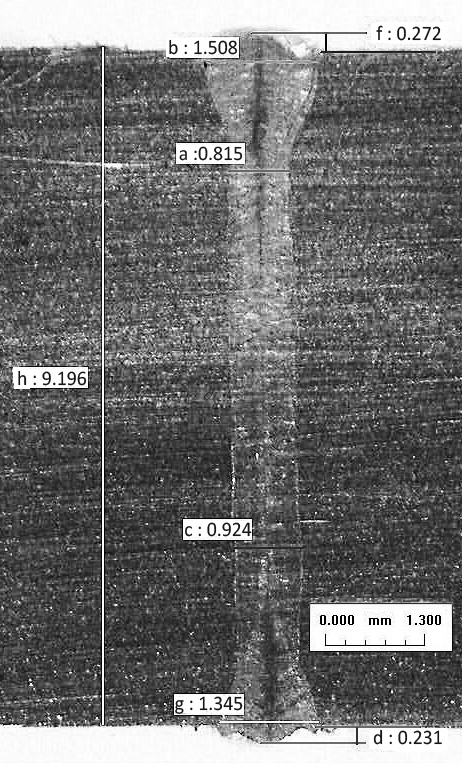

Формы сварного шва в случае проплавления и без проплавления, а также его основные геометрические размеры, рекомендуемые для фиксации, при проведении экспериментов и для контроля при лазерной сварке показаны на рис. 3 и 4.

Рис. 3. Сварной шов без сквозного проплавления: h (δ) — толщина свариваемой пластины; с (Hпр) — глубина проплавления; b — ширина лицевого валика сварного шва; a — наибольшая ширина средней части зоны проплавления; g — наименьшая ширина средней части зоны проплавления; f — усиление лицевого валика сварного шва; i — величина подреза с лицевой стороны шва

Рис. 4. Сварной шов со сквозным проплавлением: Hпр — глубина проплавления, равная толщине свариваемой пластины — h (δ); b, с — ширина лицевого и обратного валиков сварного шва; a — наибольшая ширина средней части зоны проплавления; g — наименьшая ширина средней части зоны проплавления; f, d — усиление лицевого и обратного валиков сварного шва; i, i2 — величина подреза с лицевой и обратной стороны шва

На основе результатов исследований, сведенных в табл. 1–3, были определены оптимальные диапазоны режимов сварки: скорость 2,5–4 м/мин, мощность излучения ~ 1 кВт/мм, фокусировка: от 0 до –5 мм («под поверхность»).

Таблица 1. Внешний вид макрошлифов лазерных сварных/проплавных швов, выполненных волоконным лазером на коррозионностойкой стали 316L, на клине № 8 в сечении δ = 9,2 мм, с переменной мощностью излучения Р. Скорость сварки: 3 м/мин. Фокусировка: — 2 мм (под поверхность)

| Шов 8.1 Р = 2 кВт | Шов 8.2 Р = 3 кВт | Шов 8.3 Р = 4 кВт | Шов 8.4 Р = 5 кВт |

|  |  |  |

| Шов 8.5 Р = 6 кВт | Шов 8.6 Р = 8 кВт | Шов 8.7 Р = 9 кВт | Шов 8.8 Р = 10 кВт |

|  |  |  |

Таблица 2. Внешний вид макрошлифов лазерных сварных/проплавных швов, выполненных волоконным лазером на коррозионностойкой стали 316L, на клине № 9 в сечении δ = 8 мм, с переменной скоростью сварки Vсв. Фокусировка: — 2 мм (под поверхность)

Vсв = 3,5 м/мин

Р = 8 кВт

Vсв = 3 м/мин

Р = 8 кВт

Vсв = 2,5 м/мин

Р = 8 кВт

Р = Vсв = 2,0 м/мин

Р = 8 кВт

Р = Vсв = 1,5 м/мин

Р = 8 кВт

Vсв = 1 м/мин

Р = 8 кВт

Vсв = 3,5 м/мин

Р = 7 кВт

Vсв = 3 м/мин

Р = 7 кВт

Таблица 3. Внешний вид макрошлифов лазерных сварных/проплавных швов, выполненных волоконным лазером на коррозионностойкой стали 316L, на клине № 10 в сечении δ = 9,3 мм, с переменной фокусировкой. Р = 9 кВт, Vсв = 3 м/мин

Δ = — 6 мм

(«под поверхность»)

Δ = — 12 мм

(«под поверхность»)

Δ = — 9 мм

(«под поверхность»)

Δ = +12 мм

(«над поверхность»)

Δ = +9 мм

(«над поверхность»)

Δ = +6 мм

(«над поверхность»)

Δ = 0 мм

(«на поверхности»)

Δ = –4 мм

(«под поверхность»)

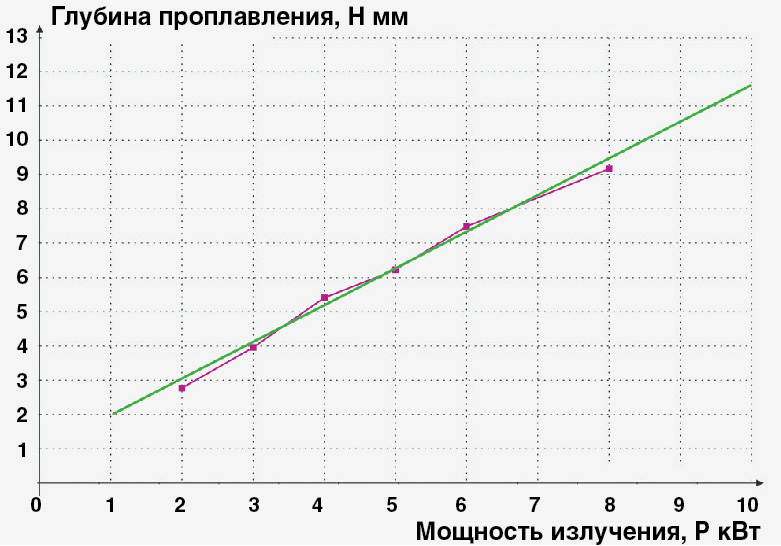

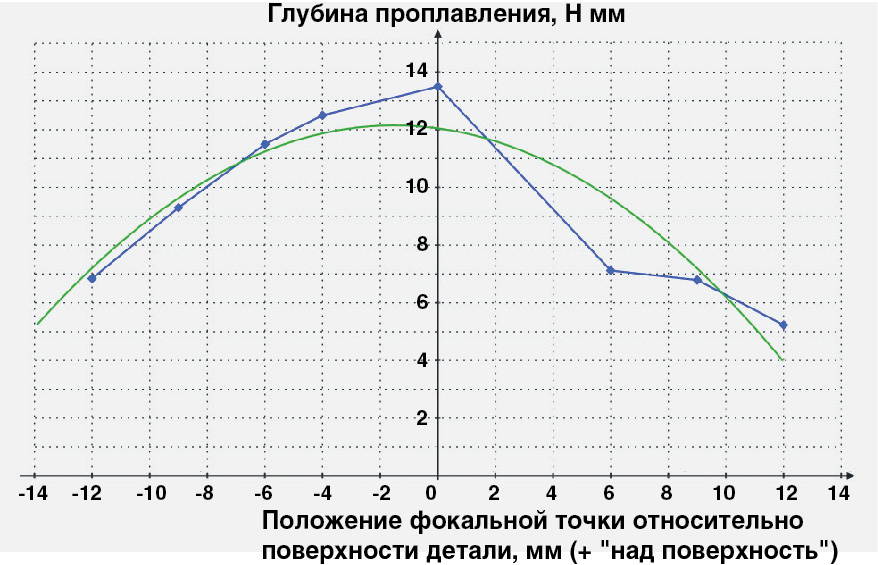

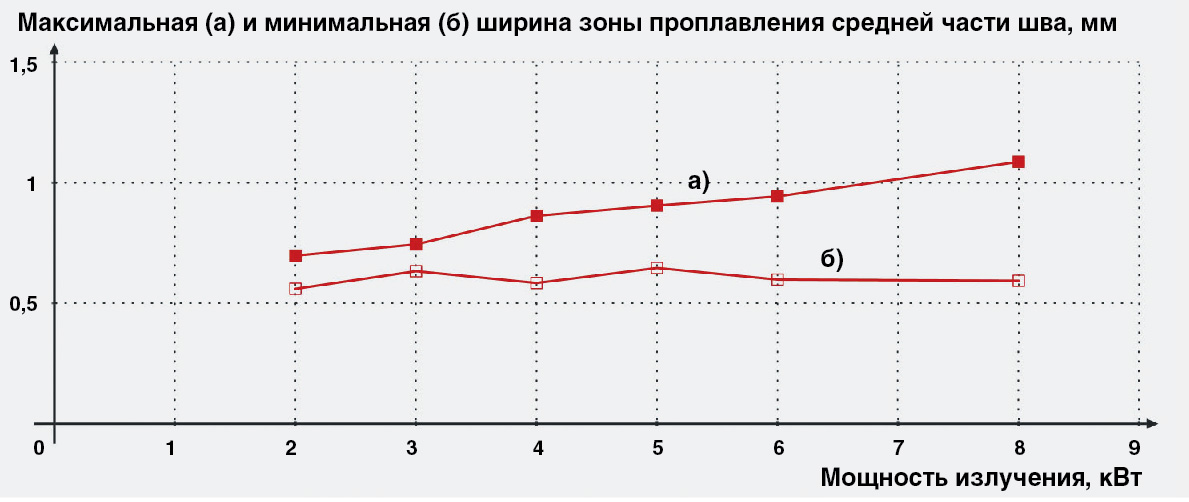

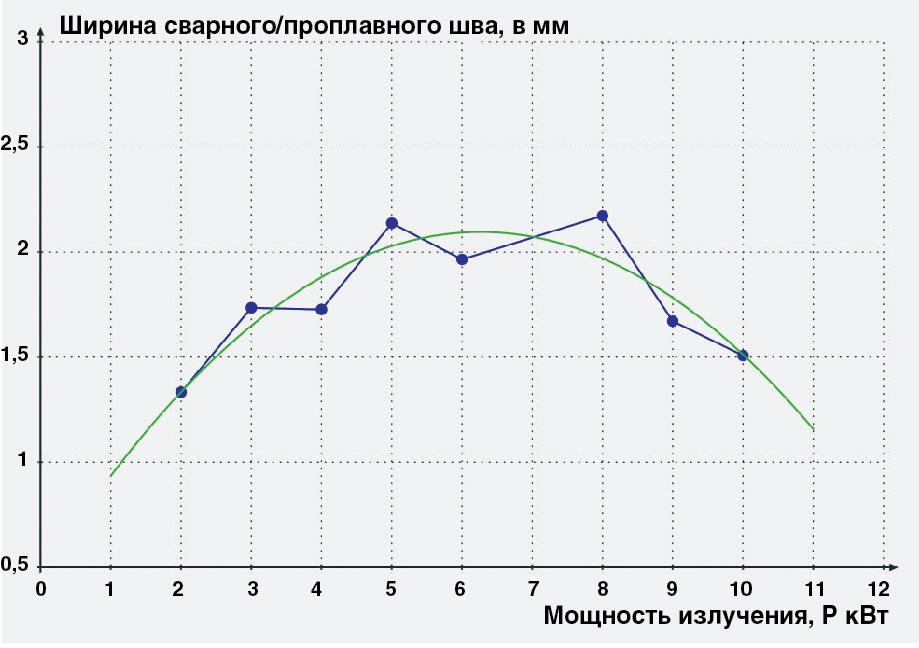

Зависимости глубины проплавления и ширины сварных швов от параметров сварки приведены на рис. 5–8. Интересная особенность — уменьшение ширины лицевой стороны шва при увеличении мощности излучения (рис. 8).

Рис. 5. Зависимость глубины проплавления Н от мощности излучения Р. Скорость сварки — 3 м/мин. Фокусировка: – 2 мм

Рис. 6. Зависимость глубины проплавления Н от положения фокальной точки относительно поверхности свариваемой детали Δ. Р = 9 кВт, Vсв = 3 м/мин

Рис. 7. Зависимость максимальной (а) и минимальной (б) ширины зоны проплавления средней части сварного шва (без сквозного проплавления) от мощности излучения. Скорость сварки - 3 м/мин. Фокусировка: – 2 мм

Рис. 8. Зависимость ширины лицевого валика сварного/ проплавного шва от мощности излучения. Скорость сварки — 3 м/мин. Фокусировка: – 2 мм.

Как видно из табл. 2, уменьшение скорости сварки до 1 и 1,5 м/мин и даже до 2 м/мин приводит к неоптимальной форме зоны проплавления и может способствовать образованию внутренних дефектов, а также подрезов с обратной стороны шва. Безусловно, на формирование зоны проплавления, ее форму — оказывал влияние вес расплавленного металла (сварка выполнялась в нижнем положении вертикальным лазерным лучом).

Ширина средней части сварного шва имела минимальное значение 0,55–0,70 мм, а максимальное значение — 0,55–1,1 мм (рис. 7 и табл. 1–3).

При увеличении скорости сварки мощность излучения надо повышать, а при уменьшении скорости сварки — снижать.

Диапазон режимов, обеспечивающих максимальное проплавление при приемлемом формировании и качестве сварных швов следующий:

— мощность излучения ~ 1 кВт на 1 мм провариваемой толщины со сквозным проплавлением, с обратным валиком шириной около 1 мм;

— скорость сварки ~ 3 м/мин;

— фокусировка «на поверхности» или с небольшим заглублением — от 0 до –5 мм;

— защита сварного шва необходима как с лицевой, так и с обратной стороны.

Применительно к используемому оборудованию и технологии с учетом минимальной ширины сварного шва 0,75–1 мм суммарная погрешность сборки и оснастки, наведения на стык, перемещения по стыку должна составлять ≤ 0,5 мм, что может быть обеспечено только при прецизионной сварке заготовок после механической обработки, электроэрозионной или лазерной резки.

Чтобы увеличить ширину шва и снизить требования к качеству подготовки и выполнению сварных соединений, необходимо применять сканирование лазерного пучка [7, 8] или фокальное пятно в виде «баранки». Кроме того, как показали эксперименты [7, 8], сканирование может способствовать снижению вероятности образования подрезов и других дефектов, например трещин и раковин.

Повышению качества сварных соединений может способствовать также использование 2–3‑х компонентных газовых смесей: с использованием базовых газов: аргона или гелия, азота (для сварки аустенитных сталей) и добавок, например кислорода или двуокиси углерода (до 5–10 %) [7].

При сварке волоконными лазерами из-за особенностей физики процесса, их длины волны лазерного излучения ~ 1 мкм, при подаче аргона, в отличие от сварки СО2‑лазерами с длиной волны ~ 10 мкм, экранирующий плазменный факел не образуется [11]. И нет возможности его использовать для устранения подрезов и улучшения формирования поверхности сварного валика [9–11]. В этом плане, сварка СО2‑лазерами несколько технологичнее — рис. 9, 10. Таким образом, отсутствие экранирующего плазменного факела у «волоконников», с одной стороны, повышает их эффективность, но, с другой стороны, исключает возможность его использования в технологических целях для повышения качества сварных швов.

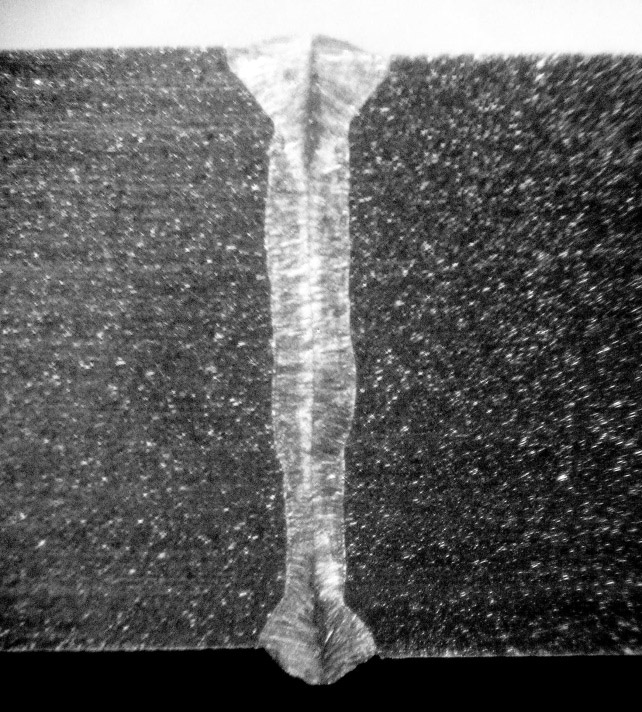

Рис. 9. Макрошлифы и внешний вид поверхности обратного валика сварных швов, выполненных СО2‑лазером без его защиты (а), с защитой гелием (б) и аргоном (в). Сталь марки 08Х18 Н10 Т толщиной 10 (а, в) и 12 мм (б). Скорость сварки 0,72 м/мин, фокусировка на поверхности детали, мощность 9 (а, в) и 10,5 (б) кВт. Защитный газ со стороны лицевого валика — гелий [9–11]

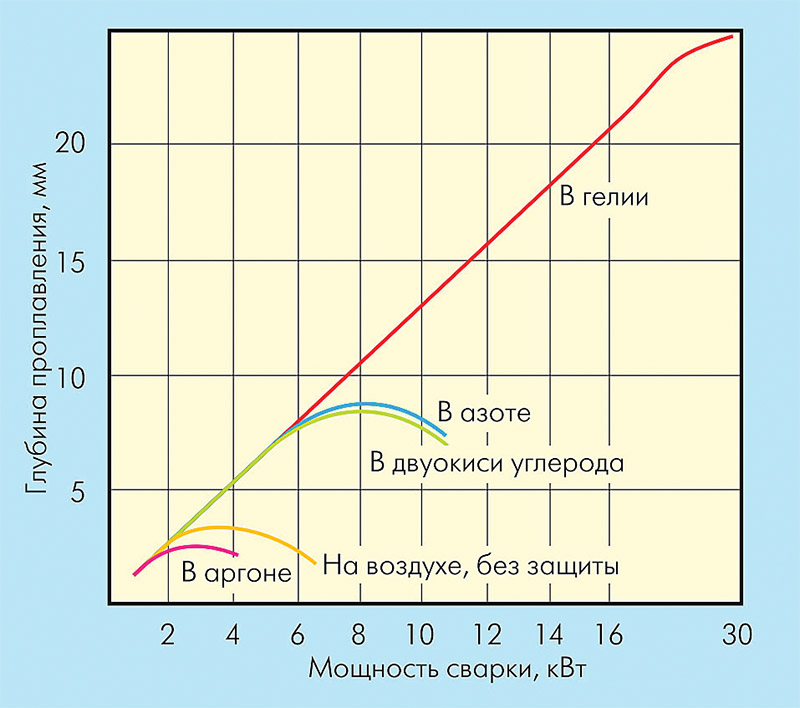

Рис. 10. Зависимости глубины проплавления при лазерной сварке СО2‑лазерами в различных защитных средах при изменении мощности лазерного излучения [11]

Возможно, для однопроходной лазерной сварки сталей и сплавов большой толщины будет целесообразно использовать комбинированное лазерное излучение от волоконного лазера мощностью 10–30 кВт для получения глубокого проплавления и СО2‑лазера мощностью 3–5 кВт — для получения в парогазовом канале «плазменной шубы» [11] и стабилизации в нем процесса нагрева и переноса металла.

Из-за малой ширины сварного шва при сварке волоконными лазерами (особенно протяженных швов) рекомендуется повышать точность наведения лазерного пучка на стык за счет использования систем слежения по X, Y и по вертикали (Z), системы наведения с 5–10‑кратным увеличением, а также гибридных способов сварки [7, 8].

Необходимо также отметить исключительную повторяемость сварных швов, выполненных не только на одном волоконном лазере (по сравнению с СО2‑лазерами отечественного производства), но и на разных излучателях: мощностью 10 (МИФИ, г. Москва), 15 (НИИЭФА, г. Санкт-Петербург), 30 кВт (г. Бурбах, Германия и г. Фрязино, Россия).

Наибольшее влияние на параметры и форму зоны проплавления волоконными лазерами оказывают параметры используемой оптики и в первую очередь — величина фокусного расстояния до поверхности детали. Необходимо также отметить большую их зависимость от качества поверхности обрабатываемой детали (степени загрязнения, величины шероховатости и коэффициента отражающей способности). При сварке СО2‑лазерами такая зависимость была минимальна.

Таким образом, можно отметить большую разницу в теплофизических и технологических особенностях лазерной сварки волоконными лазерами по сравнению с СО2‑лазерами. В обязательном порядке следует выполнять эксперименты по уточнению режимов сварки при переходе с СО2‑лазеров на волоконные (или диодные).

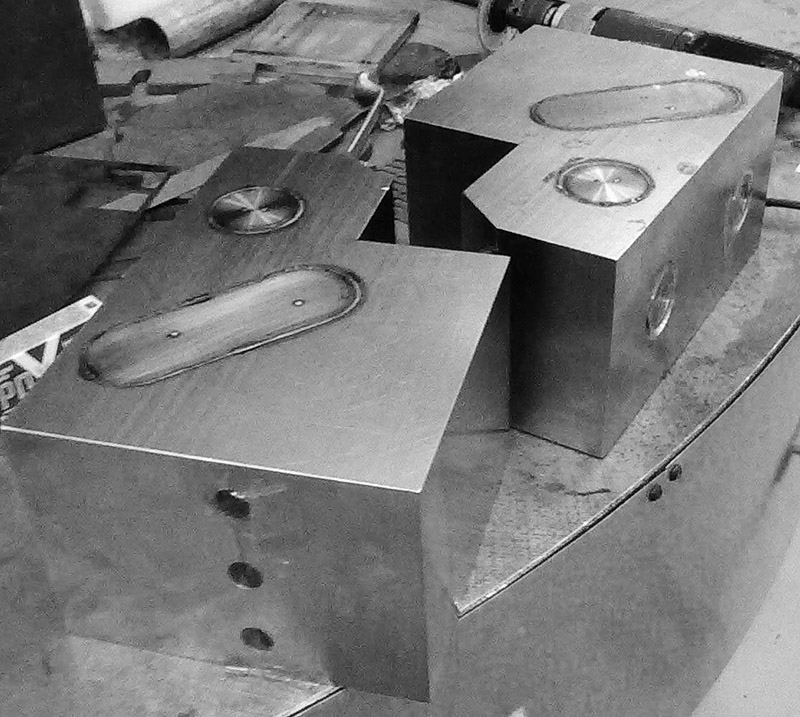

В результате металлографических исследований, неразрушающих методов контроля и механических испытаний, выполненных в НИИЭФА им. Д. В. Ефремова, установлено, что лазерная сварка аустенитных сталей 316L и ХМ‑19 позволяет получать сварные соединения высокого качества, отвечающие международным требованиям, предъявляемым к оборудованию термоядерной энергетики (рис. 11, 12).

в)

Рис. 11. Корпусы отражающей мишени ЦСД из стали 316L: а) после лазерной сварки волоконным лазером, б) после механической обработки и рентгеновского контроля качества сварки, в) макрошлиф сварного шва толщиной 7 мм

Рис. 12. Коллекторы внешней отражающей мишени ЦСД из стали ХМ‑19: а) после лазерной сварки б) макрошлиф сварного шва толщиной 10 мм

ЛИТЕРАТУРА

1. Мировой рынок лазеров в 2016 г.: обзор и прогноз/перевод//Лазер-Информ. — 2017. — № 4. — С. 3–9//Where have all the lasers gone?/G. Overton, A. Nogee, D. Belforte, C. Holton/Laser Focus World. — 2017. — № 1. — P. 32–52.

2. Belforte D. Industrial lasers continue solid revenue growth in 2016//Industrial Laser Solutions. — 1917. — № 1–2. — P. 9–13.

3. Игнатов А. Г. Рынок лазерных технологий 2004–2015// Ритм машиностроения. — 2015. — № 7. — С. 28–35

4. Игнатов А. Г. Российские лазерные технологии: состояние и перспективы применения//Ритм машиностроения. — 2016. — № 1. — С. 16–30.

5. Лазерная сварка для термоядерной энергетики/А. Г. Игнатов, А. Н. Маханьков, С. Н. Мазаев и др.//Ритм машиностроения. — 2016. — № 6. — С. 20–25.

6. Лазерные сварные соединения из коррозионностойких сталей/Игнатов А. Г., Криворотов В. И., Миргородский В. А.//Фотоника. — 2010. — № 2. — С. 18–21.

7. Справочник по лазерной сварке/под ред. С. Катаяма. — М.: Техносфера, 2015. — 704 с.

8. Грезев Н. В., Шамов Е. М., Маркушов Ю. В. Сварка волоконными лазерами//Ритм машиностроения. — 2016. — № 7. — С. 34–40.

9. А. С. 1262837, СССР, МКИ В 23 2 К6100. Способ лазерной сварки/А. В. Сурков, А. Г. Игнатов, А. И. Скрипченко и др. — Приоритет от 05.02.85 г.

10. Лазерная сварка со сквозным проплавлением сталей различных классов//А. Г. Игнатов, А. В. Козлов, А. И. Скрипченко и др.//Автоматическая сварка. — 1987. — № 9. — С. 26–29.

11. Игнатов А. Г. Лазерная сварка сталей мощными СО2‑лазерами. Часть 1. Особенности лазерной сварки//Фотоника. — 2008. — № 6. — С. 10–17.

Лазерный мир

Переход к принятию более легких и прочных материалов в повседневной продукции, от автомобилей до бытовой электроники, привел к ряду серьезных проблем при сварке этих конструкций, особенно в условиях больших объемов производства. Примеры в транспортной отрасли включают в себя электрическую транспортную инфраструктуру, где производство батарей часто требует соединения разнородных хорошо отражающих материалов, таких как алюминий и медь.

Еще одним связанным примером является дальнейшее применение высокопрочных сталей, а также алюминиевых и магниевых композитов для снижения веса автомобилей. В бытовой электронике требования к легким конструкциям с высокими индивидуальными тепловыми и электрическими свойствами постоянно вызывают потребность в более сложных конструкциях, часто с использованием тонкой фольги и требующих соединения разнородных металлов, а также алюминия и меди, являющихся сильно отличающимися материалами. Индустрия медицинских устройств также обуславливает необходимость соединения мелких металлических деталей, часто с разнородными материалами.

Рост лазерной сварки продолжается уже более десяти лет, а автомобильная промышленность — самая ранняя по применению технологии отрасль — первая, кто видит преимущества автоматизированного процесса сварки в сочетании с внутренними преимуществами технологии волоконных лазеров. Однако проблемы лазерной сварки многих из описанных ранее материалов оставались значительными и могли объяснить медленную скорость принятия лазерной сварки в некоторых приложениях.

В последнее время внедрение новой, экономичной и простой в использовании технологии, основанной на технике колебаний луча, помогает преодолеть некоторые из этих трудностей в сварочных материалах, таких как медь и алюминий, с мощными волоконными лазерами на длине волны 1 мкм. Этот метод помогает преодолевать пористость и проблемы с горячим растрескиванием при лазерной сварке некоторых материалов, помогая тем самым упростить требования к подгонке деталей при сборке в 3-X раза в некоторых примерах, обсуждаемых в этой статье. Благодаря возможности независимого контроля глубины проплавления, скорости колебания сфокусированного пятна, скорости сварки и ширины шва, техника имеет применение при сварке небольших, чувствительных к температуре узлов (для медицинских деталей), плохо подогнанных деталей, которые могут иметь затруднения при обычной лазерной сварке и могут быть косметически привлекательными при сварке с колебаниями без необходимости последующей обработки.

Технология сварочной головки с колебаниями

РИСУНОК 1 демонстрирует концепцию движения двумерного динамического луча или головки с технологией колебаний, где показаны четыре основные программируемые формы, доступные из стандартной сварочной головки, например, D30 из IPG Photonics. Независимый контроль амплитуды и частоты колебаний достигается с помощью контроллера гальво-зеркал, что обеспечивает большую гибкость в стабилизации расплава канала проплавления в процессе сварки с типичными частотами до 300 Гц, используемыми в большинстве приложений. Мощность обработки коммерческих сварочных головок с колебанием луча теперь доступна до 12 кВт.

РИСУНОК 1. Примеры форм колебаний из имеющихся в продаже сварочных головок с независимой регулируемой амплитудой и частотой до 300 Гц.

Стабильность расплава канала проплавления является критическим фактором, когда лазерная сварка затрудняет использование материалов с высокой отражающей способностью, таких как медь и алюминий. Это отчасти объясняется тенденцией к разбрызгиванию и, в случае некоторых алюминиевых сплавов, демонстрирует высокий уровень пористости из-за вязкости и поверхностного натяжения расплава, что делает эти материалы трудными для сварки с использованием более традиционных методов лазерной сварки. Недавние исследования 4 показали уменьшение или устранение этих проблем методом лучевого колебания, включая недавнее систематическое исследование как с использованием, так и без присадочной проволоки на автомобильных алюминиевых сплавах [2].

В целом, метод колебаний позволяет лучше регулировать температуру детали, поскольку луч проходит несколько раз в любой точке сварного шва. Градиент роста температуры и скорости охлаждения медленнее, чем при традиционной лазерной сварке, что помогает устранить дефекты и управлять брызгами. Кроме того, этот метод сварки совместим с типичными сварочными аксессуарами, такими как вспомогательные газовые порты и коаксиальные сопла, которые обеспечивают подавление плазмы и могут помочь контролировать разбрызгивание, которые не могут быть легко совместимы с сканирующими головами, используемыми при дистанционной сварке.

В дополнение к стабилизации расплава канала проплавления и уменьшению пористости в последующем шве метод качания луча оказался ценным для облегчения требований к подгонке деталей для лазерной сварки, как указано в ТАБЛИЦЕ. Используя одну из программируемых фигур (знак бесконечности в этом случае) и оптимизируя амплитуду и частоту колебаний, видно увеличение допустимого зазора шва 3X, которое достигается при обычной лазерной сварке.

ТАБЛИЦА. Краткое описание сварки вобуляционной головкой с колебаниями в окне процесса для зазора шва и смещения, где коэффициент 2-3 увеличения обоих параметров процесса может быть достигнут по сравнению с обычной лазерной сваркой.

Примеры реализации лазерной сварки

Пример качества сварного шва и его однородности, достигаемого с помощью головки с колебаниями, показан на фиг. 2 для сварки алюминия 6061-T6, качество шва, которое было бы невозможно при обычной лазерной сварке. Метод может устранить пост-обработку сварного шва для достижения косметической отделки конечной детали.

РИСУНОК 2. Примеры алюминиевых сварных швов 6061-T6 с использованием метода лучевых колебаний.

При дальнейших проверках уменьшение пористости, связанное с техникой колебаний луча, очевидно (рис. 3), где поперечное сечение сравнивается с обычной лазерной сваркой на алюминии 6061, показывая отсутствие пор при использовании процесса сварки головкой с колебаниями. Сообщалось об аналогичных улучшениях пористости [2, 4] с использованием техники колебаний с объяснением смешением ванны расплава во время вращения канала проплавления, что происходит при процессе колебаний луча.

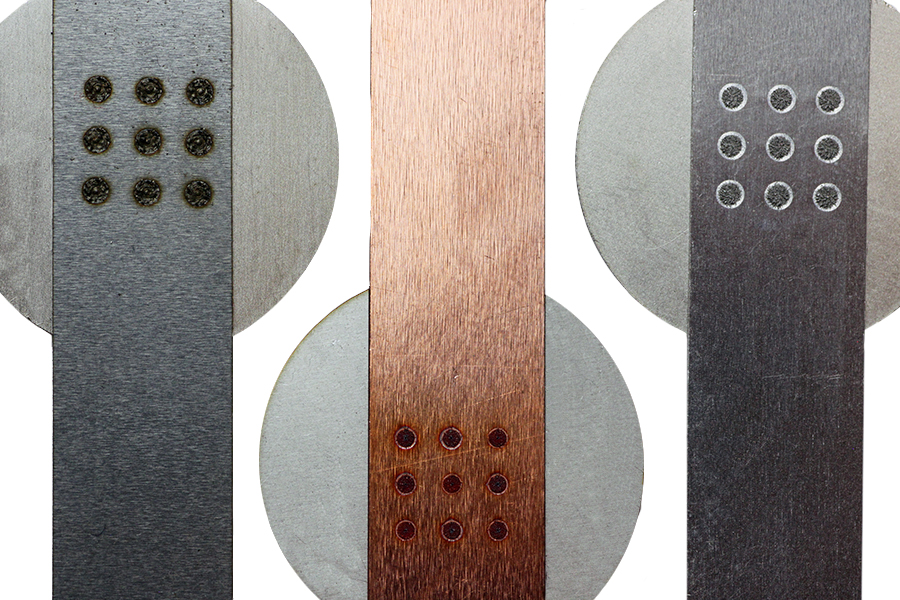

РИСУНОК 4. Сварка разнородных металлов, таких как нержавеющая сталь и медь (а), обеспечивается техникой колебаний для управления зоной взаимопроникновения (интерметаллической областью между двумя материалами) (б).

Лазерная сварка разнородных металлов является еще одной сложной технологической областью, где технология головки с колебаниями обладает значительным потенциалом, таким как сварка нержавеющей стали и меди (РИС. 4а). Плавление и затвердевание интерметаллического слоя можно контролировать с помощью технологии колебаний, чтобы значительно улучшить качество сварки между двумя разнородными металлами, как показано на EDS-изображении на фиг. 4b. В этом сварном шве мы использовали образец кругового колебания, показанный в ТАБЛИЦЕ.

Головка с колебаниями для сварки меди

Некоторые из проблем, связанных со сваркой меди с использованием лазеров, работающих на 1 мкм, хорошо известны и описаны ранее [1]. В этом исследовании мы использовали одномодовый волоконный лазер и небольшой размер пятна, чтобы увеличить плотность мощности на заготовке и помочь стабилизировать расплав в канале проплавления. Это было подробно изучено при микросварке тонких фольг [5], но эти особенности применимы к сварке головкой с колебаниями, где мы используем небольшое пятно и более эффективную сварку с каналом проплавления . По нашему опыту, линейные скорости и общий ввод тепла (мощность от лазера) часто сравнимы с традиционной лазерной сваркой. Как правило, при более низких скоростях взаимодействие лазера с материалом более неустойчивое с явным выбросом брызг из канала проплавлениясвязано с высокой отражательной способностью меди и низкой вязкостью и поверхностным натяжением материала. Тенденция на более высоких скоростях — стабильный сварной шов, обеспечиваемый высокой текучестью и небольшим размером пятна от одномодового волоконного лазера. Однако это происходит за счет уменьшения глубины проплавления окончательного шва.

Технология колебаний — это полезный инструмент для преодоления этих проблем (рис. 5 и 6). Используя амплитудную функцию колебаний, верхняя ширина шва может быть систематически увеличена, а функция частоты колебаний используется для стабилизации канала проплавления. Результаты были получены с использованием одномодового волоконного лазера с одинаковой мощностью, а линейная скорость сварки и мощность лазера поддерживались во всем диапазоне параметров.

РИСУНОК 5. Использование одномодового волоконного лазера с независимым управлением функциями амплитудной и частотной регулировки колебаний позволяет использовать сварные швы на меди.

Технология головки с колебаниями полностью совместима с многомодовыми волоконными лазерами, и в наших тестах [1] были продемонстрированы медные швы с использованием мощного (5 кВт) волоконного лазера, работающего вместе с головкой с колебаниями. В случае более высоких уровней мощности достигается большая глубина проплавления (до 4 мм в данном случае), и, как и в предыдущем исследовании, дополнительная гибкость процесса, связанная с технологией колебаний луча, используется для управления каналом проплавления и стабилизации расплав во время процесса.

РИСУНОК 6. Поперечные сечения сварных швов меди с использованием метода колебаний и одномодового волоконного лазера.

Алюминиево-медная сварка для промышленности аккумуляторных батарей является последней заявкой, рассмотренной в этой статье. В этом случае глубина проплавления является критическим параметром для минимизации ширины интерметаллидной прослойки (в идеале менее 10 мкм), которая может контролироваться скоростью процесса при традиционной лазерной сварке. Однако в случае использования техники головки с колебаниями у нас есть дополнительная ширина контрольного шва и проникновение через амплитудные и частотные функции на головке с колебаниями.

В нашем исследовании мы видим эффект увеличения амплитуды колебания (от 0,2 до 1,2 мм). Это достигается за счет увеличения ширины сварного шва, минимизации глубины проплавления и последующего улучшения механических свойств сварного шва между элементами алюминия и меди.

Вывод

Трудности, связанные с лазерной сваркой таких материалов, как алюминий и медь с использованием 1 мкм-лазеров, в значительной степени могут быть преодолены за счет использования мощных волоконных лазеров вместе с новейшей двумерной технологией головки с колебаниями луча для дополнительного управления пучком расплава в канале проплавления во время процесса сварки. В свою очередь, это, как показано, помогает устранить пористость и разбрызгивание, связанные с лазерной сваркой этих материалов с использованием традиционных методов. Дополнительные степени свободы, достигаемые за счет независимой амплитуды и частоты колебаний колебательной головки, в сочетании с высокой мощностью, доступной для волоконного лазера, обеспечивают уровень контроля, необходимый для достижения качественной лазерной сварки в сложных материалах.

Примерами, представленными здесь, являются лазерная сварка сложных материалов, таких как алюминий и медь, а также сварка разнородных материалов, включая контроль области интерметаллического смешивания с технологией колебаний. Кроме того, технология предлагает значительные преимущества в частичной адаптации благодаря увеличенной толерантности к зазору шва и смещению в исследованиях, сравнивающих головку с колебаниями с традиционными процессами лазерной сварки. В исследовании также показана пригодность метода как с одномодовыми, так и с многомодовыми мощными волоконными лазерами. Наконец, технология совместима со стандартными сварочными аксессуарами, такими как вспомогательные порты подачи газа и коаксиальные сопла.

Ссылки

[1] T. Hoult et al., «Welding solutions for challenging metals with ytterbium fiber lasers,» ICALEO 2016 presentation, San Diego, CA (Oct. 2016).

[2] G. Barbieri et al., Mater. Sci. Forum, 879, 1057–1062 (2017).

[3] O. Berend et al., «High frequency beam oscillation to increase the process stability during laser welding with high melt pool dynamics,» Proc. ICALEO, 1041, 1032 (2005).

[4] G. Barbieri et al., Procedia Eng., 109, 427–434 (2015).

[5] I. Miyamoto et al., «Precision microwelding of thin metal foil with single-mode fiber laser,» Proc. SPIE, 5063, 297–302 (2003).

В статье о приложениях этого месяца мы продолжаем рассматривать исключительные возможности обработки наших высококачественных волоконных лазеров, уделяя особое внимание запатентованному процессу исключительно для SPI-лазеров, известному как Nanosecond Welding.Сварка — важный процесс для ряда отраслей промышленности, включая электронику, автомобильную промышленность, аэрокосмическую промышленность и медицинские отрасли; в частности спрос на разнородную сварку металлов значительно увеличился, поскольку производители ищут более дешевые и более продуктивные решения этой все более популярной производственной задачи. Если вы хотите получить более глубокое представление о том, что такое наносекундная сварка и как используются импульсные волоконные лазеры для ее достижения; а также найти ссылки на различные более подробные справочные материалы и веб-семинары по этому эксклюзивному процессу.

Наносекундная сварка с использованием волоконного лазера — это процесс, запатентованный нами и, следовательно, уникальный для наших лазеров. Это позволяет пользователю лазера создавать точные и эффективные соединения между самыми разными металлами.

Процесс соединения разнородных металлов уже давно является проблемой для инженеров по сварке и проектировщикам, которым часто говорят, что это сложно или что это невозможно сделать. Как любой металлург скажет вам, что сочетание физических свойств и металлургической несовместимости определяет свариваемость. Тем не менее, существует много потенциальных приложений, требующих таких соединений, особенно легких металлов, со сталями и алюминиевыми сплавами.

Наш уникальный процесс наносекундной сварки обеспечил дифференцированный механизм, который зарекомендовал себя как чрезвычайно способный к соединению широкого разнообразия разнородных металлов (Рис. 1).

Использование наносекундных лазеров для соединения отличается от обычной сварки тем, что не создает большую ванну расплава, поэтому возможность образования нежелательных интерметаллидных фаз ограничено.

Рис/ 1: Наносекундная (ns) сварка алюминия, нержавеющей стали, мягкой стали и меди.

Наши импульсные волоконные лазеры redENERGY G4 работают в режиме наносекундного импульса и обладают функцией PulseTune — позволяют пользователям мгновенно настраивать параметры импульсов для каждой отдельной стадии сварочного процесса, предоставляя индивидуальное решение для эффективной наносекундной сварки. Частоты наносекундных импульсов и улучшенные импульсные энергии обеспечивают более качественную обработку и максимальную гибкость при работе с различными материалами, такими как тонкая алюминиевая фольга или более толстые металлы. Для получения дополнительной информации по этому вопросу вы можете посмотреть наш веб-семинар «Сварка с импульсными волоконными лазерами ns», предоставленные вице-президентом по маркетингу и развитию бизнеса Джеком Габздилем, нажав на изображение ниже:

В качестве альтернативы прочитайте наш технический документ «Соединение разнородных материалов с помощью импульсных наносекундных волоконных лазеров», написанный Джеком Габздилем (вице-президент по маркетингу и развитию бизнеса) и Даниэль Капостаньо (менеджер приложений).

Зачем использовать волоконные лазеры для наносекундной сварки?

Существует широкий спектр применений для наносекундной сварки в современных обрабатывающих производствах, таких как производство батарей, печатных плат и дополнительных электрических компонентов. Интеграторы могут воспользоваться нашей самой современной волоконно-оптической технологией, обеспечивающей надежный, эффективный инструмент для сварки тонких / разнородных металлов. Волоконные лазеры улучшают точность и качество при сварке металлов для производства деталей; с возможностью работы с очень тонкой фольгой, а также с более толстыми металлами. Наносекундная сварка также позволяет сваривать яркие металлы вместе, благодаря нашим оптоволоконным лазерам запатентованная защита заднего отражения. Во время процесса лазер и окружающая поверхность остаются защищенными.Будьте уверены, что лазеры, поставляемые SPI, имеют лицензию на их использование под защитой патентов. Узнайте больше о том, как наши импульсные волоконные лазеры могут помочь повысить производительность и прибыльность вашего бизнеса на нашей странице redPOWER G4!

Рис. Пример сварки аккумуляторной батареи, в которой отсутствуют прожоги и следы ослаблений.

Каковы преимущества наносекундной сварки?

Наносекундная сварка — это инновация, которая имеет огромные преимущества для промышленности благодаря своей скорости и точности. Наши импульсные волоконные лазеры улучшают скорость обработки, работая в импульсном наносекундном режиме, делая их идеальным промышленным инструментом для интеграции в машины и производственные линии. Наносекундная сварка — это деликатное применение, но одно из тех, которыми выделяются наши импульсные волоконные лазеры. Пользователи имеют полный контроль над интенсивностью лазерного луча и его фокусом, который может быть установлен для повторения одного и того же производственного процесса снова и снова. Наш запатентованный наносекундный процесс сварки ns welding process позволяет соединять металлы различной толщины и свойств, что достижимо с использованием импульсных волоконных лазеров RedENERGY G4.Вы можете больше узнать о различных преимуществах сварки ns по существующим технологиям в нашем Техническом документе.

Различные способы лазерной сварки и их преимущества

Лазерная сварка имеет много преимуществ, таких как высокая глубина и узкая ширина шва, при этом сварной шов яркий и красивый.

Кроме того, благодаря высокой плотности лазерного луча, быстрому плавлению и низкому подводу тепла к заготовке, скорость сварки высокая, тепловая деформация и зона термического влияния малы.

Кроме того, благодаря высокой точности лазерной сварки, расплавленный бассейн постоянно перемешивается, а газ легко выходит наружу, в результате чего образуется непористый проникающий сварной шов обладающий высокой прочностью, вязкостью и комплексными свойствами.

При лазерной сварке происходит поглощение компонентов неметаллического материала, за счет чего производится эффект очистки, уменьшается содержание примесей, изменяется размер включений и их распределение в расплавленной ванне, не используются электроды или присадочные проволоки, а зона нагрева меньше повреждается, так что прочность и вязкость сварного шва по меньшей мере эквивалентны или даже выше, чем у исходного металла.

Современные лазерные сварочные аппараты просты в эксплуатации. Благодаря небольшому фокусному пятну, сварной шов может быть расположен с высокой точностью, а луч легко передавать и управлять им.

Она не требует частой смены сварочной горелки и сопла, что значительно сокращает вспомогательное время отключения, обеспечивает высокую эффективность производства, не обладает легкой инерцией, а также может останавливаться и перезапускаться на высокой скорости.

И это бесконтактная сварочная работа в атмосферной среде. Поскольку энергия поступает от лазера, заготовка не имеет физического контакта, поэтому к заготовке не прикладывается сила. Кроме того, магнитное поле не оказывает никакого влияния на лазерную сварку.

Кроме того, благодаря низкой средней теплопроводности и высокой точности обработки стоимость обработки может быть снижена.

Кроме того, эксплуатационные расходы на лазерную сварку низкие, что позволяет снизить стоимость заготовки. Аналогичным образом, легко реализовать автоматизацию и можно эффективно управлять интенсивностью луча и точным позиционированием.

Различные способы лазерной сварки

В соответствии с рабочим режимом лазерной сварки, ее можно разделить на:

Гальванометрическая сварка

Гальванометрическая сварка использует функцию быстрого сканирования гальванометра для предварительной настройки пути сварки, манипуляции лазерной энергией и других параметров на компьютере. Она имеет более высокую скорость сварки, высокую точность и хороший режим луча. Она относится к типу тонкой сварки.

Сварка внахлест/сварка сращиванием

Это метод сварки, который соединяет две пластины. Толщина и материалы пластин могут быть одинаковыми или разными. Данный метод широко используется в производстве автомобилей, корпусов контейнеров, металлических рам и картотечных шкафов.

Точечная лазерная сварка

При этом методе используется высокоэнергетический лазерный импульс, генерируемый лазером, для мгновенного нагрева металла с образованием короткой расплавленной ванны. Расплавленный слой застывает перед следующим импульсом. Она имеет преимущества более высокой скорости, высокой эффективности, малой деформации и малой зоны термического влияния. Она часто используется для изготовления ювелирных изделий, сварки рекламных стендов и т.д.

Проникающая сварка

Существует два способа проникающей сварки.

Первый - через теплопроводность. Тепло передается на нижнюю контактную поверхность через верхние материалы, чтобы сварить два материала вместе. Второй метод заключается в том, что лазер нагревает нижний материал через верхний прозрачный материал (например, пластик), чтобы сварить верхний и нижний материалы вместе.

Сварка с колебаниями

В процессе сварки лазерный луч качается вдоль траектории сварного шва, чтобы улучшить требования к допуску сварного шва и уменьшить влияние пор при сварке.

При лазерной сварке тонкая манипуляция мощностью лазера очень важна для качества сварного соединения, особенно в начале и конце шва. На разных стадиях плавления поглощательная способность и отражательная способность металла для лазера совершенно разные. Результаты экспериментов показывают, что хорошее качество сварки может быть получено при использовании сегментированного управления мощностью в начале и конце сварки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

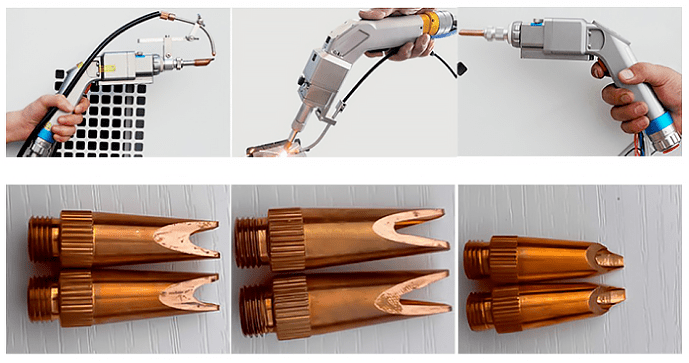

Инструкция по ручной лазерной сварке [часть 1]

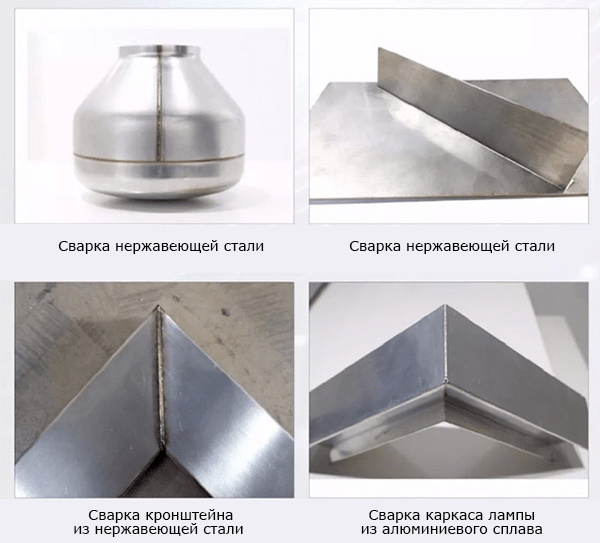

Большинство изделий из нержавеющей стали производятся с помощью аргонодуговой сварки и других распространенных методов сварки. Хотя эти методы могут удовлетворить 80% потребностей производства, они оставляют дефекты во многих сварочных изделиях. Например: подрезы, неполное проплавление, плотная пористость и трещины. Это не только снижает прочность соединения, но и становится источником щелевой коррозии. Кроме того, рабочие этапы обработки после сварки выполняются очень медленно.

В связи с этими недостатками появился ручной лазерный оптоволоконный аппарат ручной лазерный оптоволоконный аппарат для сварки. Технология ручной лазерной сварки в основном использует лазерный луч в качестве источника энергии для воздействия на сварочное соединение для достижения цели сварки. Это новый метод сварки с хорошими сварочными характеристиками и небольшой деформацией, который широко используется в обработке и сварке различных металлов. Ручной аппарат лазерной сварки имеет преимущества простого управления, красивого сварного шва, высокой скорости сварки и отсутствия расходных материалов.

Сварка лазерным сварочным аппаратом тонких листов из нержавеющей стали, железных и оцинкованных листов, а также других металлических материалов может прекрасно заменить традиционную аргонодуговую сварку, электросварку и другие процессы.

Ручной лазерный сварочный аппарат может быть широко использован при производстве шкафов, лестниц, лифтов, духовок, дверей из нержавеющей стали и оконных ограждений, распределительных коробок, домах из нержавеющей стали и в других отраслях промышленности со сложным нерегулярным процессом сварки.

Скорость ручной лазерной сварки высокая, в 2-10 раз выше, чем традиционная сварка. Сварочный шов после сварки получается ровным и красивым, что сокращает последующий процесс шлифовки, экономит время и затраты. Заготовка для лазерной сварки не имеет деформации, сварочных шрамов и прочной сварки. Расходных материалов для лазерной сварки меньше, и они имеют длительный срок службы.

Основные характеристики ручной лазерной сварочной машины

- Она проста в эксплуатации и может использоваться обычными работниками без больших затрат на обучение.

- Имеет преимущества высокой эффективности, большого размера сварки, быстрой скорости сварки, тонкого и красивого шва, и уменьшает последующий процесс шлифовки.

- Она может быть широко использована для сварки нержавеющей стали, железных, алюминиевых и оцинкованных пластин, а также других металлических материалов.

- Точка сварки и зона теплового воздействия мала, сварочный верстак не нужен, также нет необходимости в большой площади для размещения оборудования.

Преимущества машины для ручной лазерной сварки

Для мастерской, которая занимается мелкосерийной обработкой или сваркой в малых масштабах, ручная лазерная сварочная система является лучшим выбором.

Ключевым моментом является то, что сварочные изделия небольших мастерских разнообразны, а форма изделий гибкая. Ручная лазерная сварка может полностью удовлетворить этот спрос.

Ручной лазерный сварочный аппарат удобен не только для сварки пресс-форм, кухонной утвари и других изделий, но и для сварки на открытом воздухе. Нержавеющая сталь, алюминий, медь, золото и серебро ювелирные изделия также могут быть сварены ручным лазерным сварочным аппаратом.

Применение ручной лазерной сварочной системы

В качестве важной поддержки "зеленых" технологий, технология лазерной сварки имеет очевидные конкурентные преимущества по сравнению с традиционными методами.

Благодаря высокой скорости, высокой точности, низкому энергопотреблению и многим другим преимуществам, она широко используется в микроэлектронике и электроприборах, автомобильной и аэрокосмической промышленности, машиностроении, полиграфии и и других важных областях экономики.

Технология лазерной сварки является одним из важных применений лазерной обработки. Среди них важное применение ручной лазерной сварки сосредоточено в сложных и нерегулярных процессах сварки без приспособления, таких как листовой металл, шасси, резервуар для воды, распределительная коробка, кухонный шкаф, дверные и оконные ограждения из нержавеющей стали и т. д.

В последние годы, в связи с бурным ростом развития новых энергетических транспортных средств, было увеличено производство количество аккумуляторных батарей, и индустрия лазерной сварки достигла дальнейшего роста.

Проблемы ручной системы лазерной сварки

Несмотря на то, что ручные лазерные сварочные системы становятся все более популярными на рынке, все еще существуют некоторые проблемы.

В большинстве ручных лазерных сварочных аппаратов, предлагаемых производителями оборудования, используются непрерывные волоконные лазеры мощностью от 200 Вт, 300 Вт, 500 Вт до 1500 Вт.

В целях безопасности сварщик должен пройти строгую подготовку, а лазер ни в коем случае не должен задеть людей или окружающие предметы, иначе это может привести к серьезным ожогам или даже вызвать пожар.

Кроме того, хотя в процессе сварки лазер обращен к заготовке, он все равно будет давать отражение высокой яркости, поэтому оператор должен быть оснащен специальными светозащитными очками.

Какие проблемы решает ручная лазерная сварочная система?

1. Применение в производстве кухонной посуды

Ручной лазерный сварочный аппарат при производстве кухонной утвари может сэкономить около 80% ~ 90% электроэнергии. По сравнению с дуговой сваркой, стоимость обработки может быть снижена примерно на 30%. Он может сваривать разнородную сталь и разнородные металлы.

2. Применение в области обработки листового металла

В области обработки листового металла, по сравнению с традиционной аргонодуговой сваркой, лазерная сварка имеет очевидные преимущества: высокая эффективность, малая тепловая деформация, красивый внешний вид, высокая прочность, отсутствие необходимости полировки после сварки, бесшовная стыковая сварка.

3. Применение в области сварки сантехники из нержавеющей стали

В процессе сварки сантехники из нержавеющей стали, ручная лазерная сварка обеспечивает бесшовное сращивание сантехнических кранов, раковин и т.д. Для сварки под углом может быть достигнуто 360° сварки, что является простым в эксплуатации и более удобным.

В нашем блоге вы можете ознакомиться с постом про поставку данного оборудования по ссылке: «Поставка и запуск оптоволоконного лазера для сварки металла XTW-1000 Raycus».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Сварка на оптоволоконном лазерном аппарате для сварки металла XTW-1000 RAYCUS

На нашем сайте вы можете приобрести оптоволоконный аппарат для лазерной сварки металла:

Оптоволоконный аппарат лазерной сварки металла XTW-1500/Raycus

Мощность лазера 1500 Вт. Ширина импульса лазера 0,1 - 20 мсек. Водяное охлаждение

Аппарат оптоволоконный для лазерной сварки металла GW-1500/IPG

Читайте также: