Магнитное дутье сварочной дуги

Обновлено: 03.05.2024

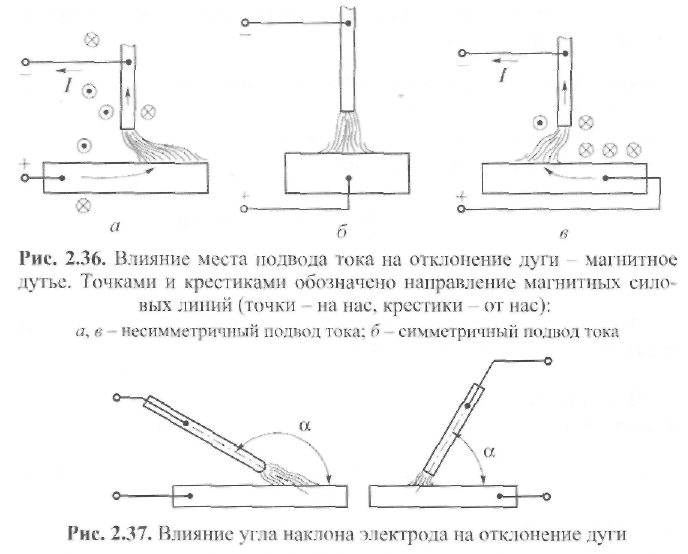

Вокруг дуги и в свариваемом металле возникает магнитное поле, как вокруг любого проводника с током. Если эти поля несимметрично расположены, то они отклоняют дугу по закону Ленца, что затрудняет сварку. Это отклоняющее действие магнитных полей на дугу называется магнитным дутьем. На магнитное дутье влияют род тока (при постоянном токе дутье больше), его величина (больший ток вызывает большее дутье), место подключения обратного проводаи расположение ферромагнитной массывблизи места сварки (см. рис.23).

а)отклонение дуги влево в)отклонение дуги вправо при подключении

обратного провода слева на большом расстоянии от дуги

б)нормальное положение дуги г)отклонение дуги в сторону ферромагнитной массы

Чтобы магнитное дутье было меньше, следует вести сварку короткой дугой, подводить ток под место сварки, изменять угол наклона электрода так, чтобы нижний конец электрода был обращен в сторону отдувания дуги, переходить на переменный ток, если это возможно.

4.3 Плавление и перенос металла в дуге

Основное тепло выделяется в катодной и анодной областях. Тепловая мощность дуги за единицу времени определяется формулой:Q = I·Uдуги Дж/сек (5)

епловой режим сварки характеризуетсяпогонной энергией сварки, которая выражается отношением:

Wгде, I – сварочный ток, А

Uдуги– напряжение дуги, В

- коэффициент полезного действия

V- скорость сварки, см / сек.

Это количество тепла, вводимого в металл на единицу длины шва.

Примерные тепловые балансы сварочных дуг приведены в таблице № 2.

Производительность плавления металла

Это количество металла, расплавленного за определенное время сварки

где Кр – коэффициент расплавления, г / А × час

t – время горения дуги, час

ИКр зависит от материала электродного покрытия, стержня, рода тока. Часть металла теряется, поэтому было введено понятие коэффициента наплавки Кн, который меньше Кр на величину потерь.

Потери выражаются коэффициентом потерь

при ручной сварке электродом составляет 10-12%, в защитных газах 3-6%, под флюсом 1-3%.

Показатель

Затраты тепла в %

от полной тепловой мощности

Сварка покрытым

Сварка под флюсом

1. Эффективная тепловая мощность дуги,

а) перенос с каплями металла,

б) поглощение основным металлом

2. Потери в окружающую среду

3. Потери на разбрызгивание

4. Потери на плавление флюса

Итого

5 Металлургические процессы при сварке

Сварка – металлургический процесс, протекающий с большой скоростью и в малом объеме металла с быстрым отводом тепла от сварочной ванны, с воздействием окружающего воздуха и шлаков на жидкую ванну металла. При высокой температуре дуги (2100 –2300ºС) металл, окружающие газы и флюсы изменяются и реагируют друг с другом. Одним из вредных газов для сварки является кислород, который окисляет элементы, входящие в состав металла шва, образуя окислы

Присутствие кислорода в металле шва в виде твердого раствора или включений окислов сказывается на ухудшении механических свойствпонижаютсяв,т,%,н%, снижаются антикоррозионные свойства.

Таким образом, от кислорода сварочную ванну надо защищать, создавая защитную среду из газов или шлаков, а также раскисляя окисленные элементы металл шва.

Те элементы, у которых сродство к кислороду больше, будут окисляться интенсивнее.

На этом и основан принцип удаления кислорода или раскисления сварочной ванны.

Можно все элементы по степени уменьшения сродства к кислороду поставить в рядС, Аl,Ti,Si,Mn,Cr,Mo,Fe,Ni,Cu

Раскислениеосуществляется путем введения в сварочную ванну раскислителей: элементов, обладающих большим сродством к кислороду, чем железо, например, ферросплавов: ферросилиция и ферротитана.

2FeO + Si = 2Fe + SiO2 (10)

2FeO + Ti = 2Fe + TiO2

SiO2 , TiO2 - не растворимы в жидком металле и всплывают в шлак.

Магнитное дутье при сварке

Во время сварки массивных металлических изделий, таких, как трубопроводы большого диаметра или крупногабаритные емкости зачастую возникает явление магнитного дутья. Магнитное поле большой массы металла взаимодействует с электродугой, вызывая ее отклонение. Отклонение может достигать значительных величин, затрудняя электросварку или делая ее вовсе невозможной. Инженерами и учеными разработано несколько способов борьбы с этим негативным явлением.

Сущность и основные причины появления

Сильный электроток, протекающий по электродуге, создает собственное магнитное поле. Оно взаимодействует с постоянным полем массивной металлической конструкции. В результате этого взаимодействия возникает сила, направленная к центру поля. Если массовый провод подключен близко к месту работы, то эта сила действует вдоль столба и не вызывает ее смещения от вертикали. Однако чем дальше подключена масса, тем более проявляется поперечная составляющая этой силы. Под ее действием электродуга отклоняется в сторону подключения. Степень отклонения пропорциональна расстоянию от места подключения, намагниченности металлической конструкции и квадрату рабочего тока.

Эффект проявляется особенно сильно при высоких значениях сварочного тока и при сварке постоянным напряжением. При работе переменным током эффект дуться ослабляется изменением направления отклонения с частотой сварочного напряжения. Кроме того, возникающая электродвижущая сила наводит вихревые токи в поверхностных слоях металла, также стабилизирующие положение электродуги. Даже при больших значениях рабочего электротока, достигающих тысяч ампер, магнитное дутье проявляется незначительно.

Причины отклонения дуги

Особую трудность создает эффект при работе с угловыми и стыковыми швами. Для определения степени намагниченности конструкции применяют — индикатор магнитного дутья

Влияние полей на сварочную дугу

На эффект дутья оказывают влияние несколько факторов

- Положение подключения массового провода. При присоединении кабеля в непосредственной близости к месту сварки возникает только вертикальная составляющая усилия, не отклоняющая, а, наоборот, стабилизирующая положение электродуги. По мере увеличения расстояния места сварки до места подключения горизонтальная составляющая силы проявляет себя все больше. Она действует на гибкий проводник, которым является столб электродуги, и отклоняет его по направлению, противоположному месту подключения.

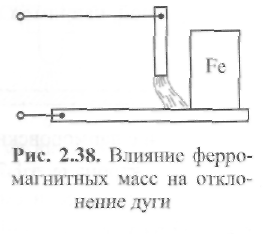

- Угол наклона сварочного электрода. При наклоне в сторону подключения отклонение возрастает. При наклоне в противоположную сторону смещение ослабевает.

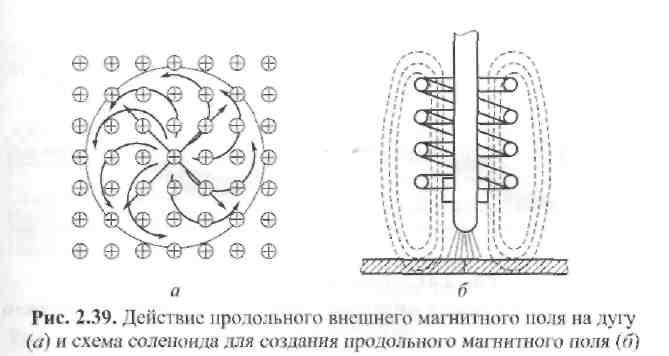

- Ферромагнитные массы. Массивные металлические конструкции обладают сильным собственным постоянным полем. Столб смещается к этим массам. Особенно сильно это проявляется при выполнении угловых и стыковых швов

- Сила тока. Отклонение увеличивается пропорционально квадрату электротока.

Магнитное дутье сварного шва

В некоторых случаях эффект магнитного дутья в сварке удается компенсировать, комбинируя воздействие этих факторов так, что их влияние взаимно компенсируется.

Методы борьбы

Для снижения негативного воздействия эффекта магнитного дутья применяют следующие меры борьбы с ним:

- Ведут сварку переменным напряжением (если это допустимо по техническим условиям).

- Массовый провод присоединяют по возможности ближе к месту сварных работ.

- Тщательно заземляют заготовки.

- Место работ ограждают антимагнитными металлическими экранами. Это помогает снизить влияние ферромагнитных масс и излучаемых ими полей.

В некоторых случаях эти меры не дают желаемого результата. Тогда для устранения явления дутья применяют более сложный метод размагничивания, связанный с использованием дополнительного оборудования. На заготовки наматывают по 5-7 витков сварного кабеля сечением от 25 кв. мм. По нему несколько минут пропускают ток 200-300 ампер от сварочного выпрямителя.

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

Так что же такое происходит во время сварки, если металл намагничен. С самой заготовкой все нормально, чего никак не скажешь о дуге. Она ведет себя совсем нетипично. Таким образом, магнитное дутье — это явление, заключающееся в отклонении дуги от оси электрода. Конец ее при этом в процессе ручной сварки блуждает по заготовке, тем самым мешая получению качественного шва. Помимо этого, могут наблюдаться прожоги, непровары, излишне сильное разбрызгивание металла, образование пор и даже залипание электрода.

В процессе сварки в сварочной цепи протекает ток в электрической дуге и в сварочной цепи изделия. Эти токи создают магнитное поле.

Взаимодействие магнитного поля цепи тока в изделии с током столба дуги создает силу, направленную к его центру (явление пинч-эффекта). Эта сила, при подключении электрического провода к месту где заканчивается дуга, не вызывает отклонения столба, а возвращает его при отклонении в начальное положение.

Если место подключения провода находится на каком-либо расстоянии от перпендикуляра, то возникающее магнитное поле является поперечным и вызывает отклонение столба. Отклоняющая сила пропорциональна квадрату дугового тока, поэтому магнитное дутье увеличивается при увеличении сварочного тока. Дутье приводит к ограничению сварки постоянным током на больших значениях электрического тока.

Магнитное дутье: причины возникновения

Чаще всего эффект намагниченности остается после проведения неразрушающего контроля с использованием магнитного дефектоскопа. Данная процедура помогает быстро обнаружить любые изъяны, такие как, например, слишком тонкие участки труб, неровности. Все это, бесспорно, необходимо и очень важно. Но остаются последствия, устранять которые приходится сварщику.

Нередко намагниченность может быть следствием и таких явлений, как упругие механические напряжения в процессе производства и транспортировки. Оказывает свое влияние на металл и магнитное поле Земли. Аналогичное действие на трубопроводы производят и линии электропередач. Особенно актуальна такая проблема, если они находятся в непосредственной близости к объекту.

Борьба с магнитным дутьем

Уже понятно, что эффект магнитного дутья просто мешает специалистам работать. Теперь осталось только понять, как бороться с этой проблемой. Абсолютно полностью устранить магнитное поле невозможно, а вот сделать так, чтобы оно не оказывало воздействия на результат сварочных работ, можно. Сразу оговоримся, что существуют определенные общепринятые нормы. Обычно специалисты при работе с важными объектами ориентируются на стандарт СТО Газпром 2-2.2-136-2007. В инструкции очерчен максимально допустимый предел намагниченности, который установлен на показателе в 2 мТл или 20 Гс. В случае, если остаточная намагниченность переступает этот рубеж, специалисту стоит приступить к размагничиванию.

Всего же принято выделять три уровня намагниченности стуков трубопроводов: слабый до 20 Гс, средний — 20–100 Гс, высокий — свыше 100 Гс.

Конечно, истории известны случаи, когда сварщикам приходилось справляться с намагниченностью без дополнительных приспособлений, просто подстраиваясь под угол и силу отклонения дуги. Но получить шов достойного качества таким методом просто не получится. Поэтому мы предлагаем вашему вниманию три основных способа борьбы с намагниченностью:

- Импульсный. В его основе приложение нескольких импульсов магнитного поля к свариваемой поверхности. При этом направлены они должны быть в противоположную сторону относительно уже имеющегося поля. В результате этого общая намагниченность заметно снижается.

- Циклический. В данном случае размагничивание происходит благодаря приложению знакопеременного поля с амплитудой, которое постепенно уменьшается. При этом тут просматривается определенная закономерность. Чем будет больше проницаемость детали и ее толщина, тем ниже требуется частота поля.

- Компенсационный. Он считается самым простым и часто используемым. Суть метода в том, что к трубе прикладывают постоянное поле, которое обычно создают специальные магниты. Вектор его направлен навстречу намагниченности. Таким образом происходит компенсация, сварщик может спокойно выполнять свою работу. При этом по окончанию работ магниты убирают, тем самым отключая поле.

В нашем каталоге вы найдете все необходимое не только для размагничивания, но и для дальнейших работ. Мы предлагаем инверторы, комплектующие, аксессуары, расходные материалы, магниты для устранения магнитного дутья при сварке по отличным ценам и с быстрой доставкой. Заходите, выбирайте и заказывайте!

Евгений Костенко — Сварочные работы: Практическое пособие для электрогазосварщика

Рис. 16. Влияние места подвода тока к свариваемой детали и наклона электрода на отклонение дуги

Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для снижения влияния магнитного дутья на сварочную дугу необходимо применять специальные меры. К таким мерам относятся: сварка короткой дугой; подвод сварочного тока к точке, максимально близкой к дуге; наклон электрода в сторону действия магнитного дутья; размещение у места сварки дополнительных ферромагнитных масс.

Если невозможно избавиться от влияния магнитного дутья указанными способами, то следует заменить источник питания и производить сварку на переменном токе, при котором влияние магнитного дутья значительно меньше.

1. Перечислите факторы, влияющие на зажигание и устойчивое горение дуги. В каком соотношении находятся напряжение холостого хода источника питания и напряжение дуги?

2. Что выражает статическая вольт-амперная характеристика дуги?

3. Почему вольт-амперная характеристика дуги может быть падающей?

4. В чем различие падающей и жесткой вольт-амперной характеристик?

5. Какое первое важнейшее условие зажигания и горения дуги?

6. Объясните роль ионизации при зажигании и горении дуги.

7. Для чего в сварочную цепь включают дроссель (индуктивность)?

8. Для чего применяют осцилляторы?

9. Что такое магнитное дутье и как оно проявляется?

10. Каковы меры борьбы с магнитным дутьем?

Перенос металла через дугу

При горении сварочной дуги происходит взаимодействие электрического и магнитного полей, в результате чего возникают электромагнитные силы, которые сжимают столб дуги (пинч-эффект). Эти силы направлены от наружной поверхности дуги к ее оси.

Под действием сжимающих электромагнитных сил и высокой температуры на конце электрода происходит плавление металла, образование и отрыв капли, которая переносится на изделие. В зависимости от размера и скорости образования капель различают капельный и струйный перенос. Размер капель зависит от плотности сварочного тока и напряжения дуги. При увеличении плотности сварочного тока происходит уменьшение размера капель жидкого металла, а число их увеличивается. При повышении напряжения дуги размер капель жидкого металла увеличивается, а число их уменьшается. Для уменьшения разбрызгивания металла при дуговой сварке плавящимся электродом сварку проводят с повышенной плотностью сварочного тока при относительно малых значениях напряжения дуги или применяют импульсный режим сварки.

При ручной сварке в виде капель переносится в сварочную ванну примерно 95 % электродного металла, остальное – это брызги и пары, значительная часть которых осаждается в разных местах на изделии.

Капельный перенос происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося из расплавляемого покрытия. Аналогичные процессы переноса металла электрода в шов наблюдаются при сварке под флюсом и сварке порошковой проволокой.

Струйный процесс переноса металла характерен для сварки плавящимся электродом в защитных газах.

При струйном переносе образуются мелкие капли, которые следуют друг за другом в виде непрерывной цепочки (струи). Струйный процесс переноса электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при сварке полуавтоматом (механизированной) в аргоне проволокой (электродом) диаметром 1,6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается уже капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих элементов в сварочной проволоке и к повышенной чистоте металла капель и сварного шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос имеет преимущества перед капельным.

При импульсно-дуговой сварке перенос металла через дугу имеет свои особенности. Импульсно-дуговая сварка плавящимся электродом имеет существенное преимущество по сравнению со сваркой неплавящимся и плавящимся электродами в защитных газах и другими видами сварки, так как с помощью специальной, системы создаются условия управляемого и направленного переноса металла с незначительными потерями металла на угар и разбрызгивание.

Существуют две разновидности управляемого переноса металла. Первая состоит в том, что при каждом импульсе сварочного тока от электрода отделяется и переносится в сварочную ванну одна капля расплавленного металла (при сварке в среде аргона). Вторая разновидность состоит в том, что во время прохождения импульса сварочного тока большей длительности, чем в первом случае, происходит интенсивное плавление электрода со струйным переносом металла.

Этот процесс переноса металла характерен для сварки активированным электродом на постоянном токе прямой полярности в активных и инертных газах, а также при сварке в аргоне постоянным током обратной полярности.

1. Объясните сущность переноса металла через дугу в процессе сварки?

2. Какие виды переноса металла через дугу вы знаете?

3. Как влияют плотность тока и напряжение дуги на перенос капель жидкого металла в процессе сварки?

4. При каких видах сварки происходят процессы капельного переноса металла через дугу?

5. В чем особенности переноса металла через дугу при импульсно-дуговой сварке?

Особенности металлургических процессов при сварке, влияние кислорода, азота и водорода, содержащихся в воздухе, на металл шва

Процесс электрической сварки плавлением характеризуется химическими реакциями, которые возникают между расплавленным металлом и окружающей средой. При переносе металла с электрода в сварочную ванну капли и пары электродного металла и сварочной ванны, нагретые до высоких температур, взаимодействуют с атмосферными и другими газами и жидким шлаком.

Поэтому химический состав наплавленного металла может существенно отличаться от химического состава электродов и основного металла. Это, как правило, усугубляется высокой температурой сварочной ванны и малым временем пребывания металла в жидком состоянии.

Таким образом, в процессе сварки в течение короткого промежутка времени происходят сложнейшие процессы взаимодействия различных химических элементов. Основное влияние на качество сварного шва оказывают кислород, азот и водород. При неправильном ведении процесса сварки водород образует поры в шве, а кислород и азот существенно ухудшают механические свойства наплавленного металла.

Кислород попадает в зону сварки из окружающего воздуха, из влаги кромок свариваемого металла, из влаги флюсов, обмазки электродов и защитных газов, а также из материалов обмазки и флюсов. В материалах обмазки и флюсах кислород находится в виде оксидов марганца, кремния и др. В процессе сварки кислород соединяется с железом и остается в металле шва в виде оксида FeO.

С повышением содержания кислорода в металле шва снижается предел прочности, предел текучести, ударная вязкость; ухудшается коррозионная стойкость, жаропрочность сталей. Удаление кислорода из расплавленного металла достигается за счет введения в сварочную ванну таких элементов, как марганец и кремний. Эти элементы взаимодействуют с оксидом железа FeO, кислород в связанном состоянии переходит в шлак или на поверхность сварочной ванны. Такой процесс называется раскислением.

Азот попадает в зону сварки из окружающего воздуха. Азот растворяется в железе, марганце, титане, молибдене и вступает с ними в химическое взаимодействие с образованием нитридов. Нитриды резко увеличивают прочность и снижают пластичность сварного шва. Для уменьшения содержания азота в металле шва необходимо исключить азот из зоны сварки. Этого достигают при сварке в защитных газах.

Водород, подобно кислороду и азоту, поглощается в процессе сварки металлом шва. Источником водорода в зоне сварки может служить атмосферная влага, влага покрытия или флюса, влага ржавчины на поверхности сварочной проволоки и на свариваемых кромках. В отличие от кислорода и азота водород не образует в процессе сварки химических соединений с железом, а лишь растворяется в расплавленном металле. Повышенная растворимость водорода в жидком металле приводит к пористости.

Уменьшения содержания водорода в металле шва можно добиться путем предварительного прокаливания толстопокрытых электродов и флюсов, тщательной зачисткой свариваемых кромок от ржавчины, окалины и других загрязнений, предварительным нагревом деталей.

Одновременно с удалением из металла шва кислорода, азота водорода необходимо также очищать (рафинировать) металл шва от серы и фосфора, являющихся вредными примесями в сталях. Сера попадает в сварочную ванну из основного металла, сваркой проволоки, покрытий и флюсов. Наиболее неблагоприятной формой сернистых соединений в металле шва является сульфид железа FeS. В процессе кристаллизации он образует с железом эвтектику с температурой плавления ниже, чем у основного металла. Эвтектика располагается между зернами кристаллизующегося металла и является причиной возникновения горячих трещин сноломкость. Избавиться от появления такого дефекта позволяют марганец и кальций, содержащиеся в сварочной проволоке и обмазке электрода.

Магнитное дутье и меры борьбы с ним

При дуговой сварке происходит отклонение дуги от оси электрода и ее блуждание по изделию, что ухудшает качество сварных швов, увеличивает разбрызгивание и затрудняет процесс сварки. Это явление вызывается действием электромагнитных сил, возникающих при прохождении электрического тока по элементам сварочной цепи при этом основной металл и металл электрода ферромагнитны, что способствует возникновению магнитного поля. Отклонение дуги в поперечном и продольном направлениях от оси электрода под действием электромагнитных сил называют магнитным дутьем (3.5). На проявление магнитного дутья, особенно при сварке постоянным током, влияет увеличение сварочного тока до 300 А и более. Оно вызывается также неравномерным размещением ферромагнитных масс изделий относительно места подсоединения к ним и прохождения сварочного тока (3.5,(1,6), Для устранения или уменьшения магнитного дутья изменяют места подсоединения к изделию провода электрического тока так, чтобы уравновесить ферромагнитные массы изделия, расположенные относительно места подсоединения провода (3.5,в,г). Если это невозможно выполнить, применяют стальную плиту, которую укладывают на изделия для уравновешивания ферромагнитных масс, или используют для сварки переменный ток, при котором магнитное дутье проявляется слабо

Сварка сдвоенным электродом трехфазной дугой

Сварка сдвоенным электродом, гребенкой электродов, трехфазной дугой. При сварке сдвоенным электродом процесс ведут двумя стержнями, соединенными между собой контактной точечной сваркой (рис. 33, а).

Дуга переходит с одного стержня на другой, попеременно оплавляя их. Производительность сварки повышается на 20-40% по сравнению со сваркой одностержневым электродом. Это повышение достигается попеременным подогревом каждого из стержней дугой, горящей между соседними стержнями и изделием, увеличением времени горения дуги, уменьшением времени на смену электродов.

Электроды располагаются так, чтобы их общая ось совпадала с осью шва или при большой разделке кромок была перпендикулярна этой оси.

Сварочный ток составляет:

• от 100-180 А - при диаметре электродов 3+3 мм;

• 300-400 А - при диаметре 6+6 мм.

Сдвоенными электродами можно сваривать за один проход металл толщиной до 12 мм.

Электроды можно располагать по несколько стержней в ряд в виде гребенки (рис. 33, б).

Дуга возбуждается на электроде, находящемся на более близком расстоянии от свариваемого изделия. При плавлении электрода дуга переходит с одного на другой стержень и т. д.

Электродная гребенка позволяет глубоко опускаться в разделку кромок. Производительность сварки повышается вдвое по сравнению со сваркой обычным электродом.

Производительность ручной дуговой сварки можно повысить еще на большую величину, если использовать трехфазный ток (рис. 33, в).

При сварке трехфазной дугой применяют два электрода, к которым подводятся две фазы от источника питания, а третья фаза - к свариваемому изделию. В каждый данный момент в процессе изменения синусоидального тока могут гореть одна или две дуги. При этом выделяется большое количество теплоты, скорость плавления металла возрастает, и производительность сварки увеличивается на 50-60% по сравнению со сваркой однофазной дугой.

Однако при сварке трехфазной дугой сильно утяжелен электрододержатель, что ведет к утомляемости сварщика. Поэтому такую сварку лучше выполнять механизированными способами.

2.7.2. Магнитное поле сварочного контура. Магнитное дутье

Электрическая цепь электрод - дуга - изделие вместе с подводящими проводниками образует сварочный контур, магнитное поле которого может отклонять дугу в ту или иную сторону. Это явление называется магнитным дутьем. Разность плотностей магнитных силовых линий, сконцентрированных внутри и вне сварочного контура, образованного электродом и токопроводящей частью пластины, будет «выжимать» дугу наружу (рис. 2.36).

Меняя место подвода тока, а также изменяя угол наклона электрода к поверхности изделия, можно управлять отклонением дуги (рис. 2.37).

В установившемся положении отклоняющая сила собственного магнитного поля (пропорциональная квадрату тока) будет уравновешиваться противодействующими силами, вызванными «жесткостью» столба дуги.

Для объяснения «магнитного распора» в сварочном контуре лучше всего воспользоваться понятием магнитного давления, которое согласно формуле (2.95) тем больше, чем больше напряженность Н. Движение «эластичного» проводника (дуги) будет происходить всегда только в сторону уменьшения плотности магнитных силовых линий H.

Наличие значительных ферромагнитных масс вблизи дуги может вызвать ее отклонения, относимые также к магнитному дутью. Можно считать, что в ферромагнитной массе благодаря ее высокой магнитной проницаемости (например, относительная магнитная проницаемость μ для железа примернов 10 4 раз выше, чем для воздуха) магнитные силовые линии контура «стремятся» сконцентрироваться. Вследствие этого магнитное давление со стороны ферромагнитной массы снижается и дуга отклоняется (рис. 2.38), причем часто в сторону сварного шва или от кромки в сторону основной массы изделия. При рассмотрении магнитного дутья следует учитывать, что металл в сварочной ванне и вблизи нее нагрет выше точки Кюри и практически теряет магнитные свойства.

Все сказанное выше о магнитном дутье относится в основном к дуге постоянного тока. При сварке дугой переменного тока в металле изделия создается система замкнутых вихревых токов. Вихревые токи создают собственную переменную магнитодвижущую силу, сдвинутую почти на 180° по фазе по отношению к сварочному току. Результирующий магнитный поток сварочного контура оказывается значительно меньшим, чем при сварке дугой постоянного тока.

При сварке под флюсом магнитное дутье обычно мало. Однако при сварке продольных швов труб вследствие значительной ферромагнитной массы и замкнутого контура трубы возникает поперечное магнитное поле, «сдувающее» дугу вдоль трубы. Изменяя токоподвод или наклон электрода, можно устранить отрицательное влияние магнитного дутья.

2.7.3. Внешнее магнитное поле и дуга

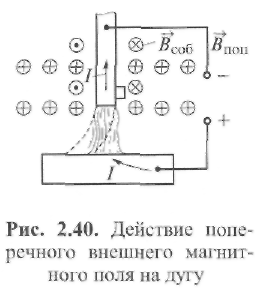

Внешнее магнитное поле по отношению к оси столба дуги может быть продольным либо поперечным. Все промежуточные случаи могут быть сведены к этим двум.

Продольное внешнее магнитное поле. Направление продольного внешнего магнитного поля совпадает с направлением электрического поля, поэтому на дрейфовое движение заряженных частиц магнитное поле влиять не будет. Однако электроны и ионы обладают еще скоростью хаотического теплового движения и скоростью амбиполярной диффузии.

Магнитное поле с магнитной индукцией В¯ искривляет траекторию заряженной частицы и заставляет ее двигаться с угловой скоростью так называемой циклотронной, или ларморовской, частотой, равной, например для электрона:

по спирали с ларморовским радиусом г (см. (2.89), (2.90)).

Для электрона ω = 1,7 • 10 11 с -1 при В = 1 Тл. Он вращается по часовой стрелке, если смотреть по направлению поля, и его скорость образует с вектором В¯ правовинтовую систему. Положительный ион массой mi вращается в обратном направлении с частотой, выражаемой формулой (2.96), в которой нужно mе заменить на mi.

При движении по окружности путь l частиц между двумя соударениями в среднем такой же, как и при отсутствии магнитного поля. Но длина свободного пробега Λ измеряется по прямой, т. е. по хорде, стягивающей дугу окружности радиусом r. Значит, пробег Λ уменьшается, что равносильно увеличению давления газа Δр. Отношение Δр/р пропорционально квадрату магнитной индукции поля В 2 , но для обычных сварочных режимов оно невелико.

В обычных сварочных дугах при атмосферном давлении наибольшее влияние продольное внешнее магнитное поле оказывает на скорости диффузии ионов и электронов, которые направлены по радиусу от центра дуги к периферии, туда, где меньше их температура и концентрация (рис. 2.39, а). В связи с тем, что скорости диффузии электронов и ионов в квазинейтральном столбе дуги равны (ve ≈ vi), а масса электрона mе значительно меньше массы иона mi, импульсы, передаваемые нейтральным частицам от ионов, будут в тысячи раз больше, чем от электронов. Поэтому плазма столба дуги придет во вращательное движение, соответствующее движению ионов в магнитном поле. Столб дуги будет вращаться против часовой стрелки, если смотреть по направлению поля В.

Угловая скорость вращения столба дуги будет максимальной в тех его участках, где наибольшие скорости диффузии. Действие электрического поля, которым пренебрегаем в рассуждениях, приводит к появлению осевой составляющей вектора скорости, и заряженные частицы начинают двигаться по спирали.

Продольное магнитное поле получают с помощью соленоида (рис. 2.39, б) и используют для придания дуге большей жесткости и устойчивости. Воздействие продольного внешнего магнитного поля несколько повышает температуру в центре столба дуги в связи с тем, что появляется магнитное давление рТ = пкТ.

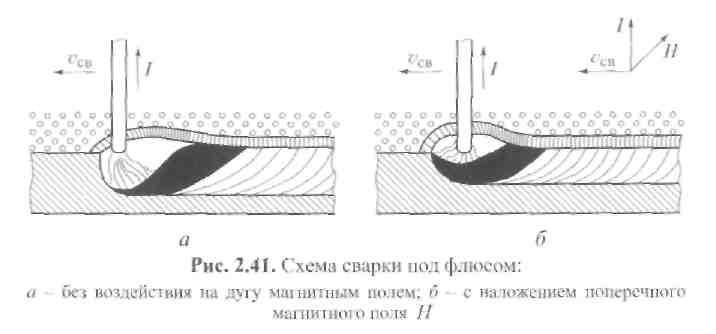

Поперечное внешнее магнитное поле. При воздействии поперечного внешнего магнитного поля целесообразно рассматривать дугу как проводник с током. При наложении поперечного внешнего магнитного поля на собственное магнитное поле дуги в сварочном контуре может произойти отклонение дуги в ту или другую сторону (рис. 2.40). В той части сварочного контура, где силовые линии B¯соб и B¯поп совпадают, создается избыточное магнитное давление и дуга отклоняется в сторону более слабого поля. Воздействуя поперечным внешним магнитным полем на дугу и сварочную ванну расплавленного металла при сварке под флюсом, можно, например, изменить формирование сварного шва (рис. 2.41).

На металл сварочной ванны действуют объемные силы F, пропорциональные согласно уравнению (2.88) векторному произведению плотности тока j и индукции магнитного поля В. Под действием этих сил металл стремится «подтечь» под дугу (рис. 2.41, б), чему также способствует отклонение дуги, и глубина проплавления уменьшается. Изменив направление внешнего магнитного поле на противоположное, можно увеличить глубину проплавления.

Если использовать переменное поперечное внешнее магнитное поле, то дуга постоянного тока будет колебаться в обе стороны от положения равновесия с частотой изменения напряженности внешнего поля. Этот технологический прием получил название «метелка» и применяется, например, при сварке труб в трубную доску.

Читайте также: