Манипулятор сварочный усм 5000

Обновлено: 04.10.2024

При сварке элементов и узлов трубопроводов, состоящих из прямых уча-стков труб, отводов, переходов, фланцев и штуцеров, широко применяют торцевые сварочные манипуляторы с различными схемами вращения свариваемых изделий. [31]

Весьма перспективны установки с от-качными системами, позволяющими выполнять сварку как при высоком, так и при низком вакууме в зависимости от свойств свариваемых материалов, и сменными сварочными манипуляторами , обеспечивающими выполнение на одной и той же установке самых разнообразных сварочных операций. [33]

Подготовительные операции перед сваркой включают обработку концов трубных элементов и сборку деталей с помощью съемных центровочных приспособлений ( см. табл. 3.7 - 3.9, рис. 3.3 и 3.4); при сварке поворотных стыков в условиях заводского изготовления используются сварочные манипуляторы и вращатели. [34]

В камере создается давление 6 Ю-3 Па за 70 с. Сварочный манипулятор с горизонтальной осью вращения выполнен в виде кассеты для групповой загрузки миниатюрных реле. Другой манипулятор выполнен в виде планшайбы с вертикальной осью вращения. К ней крепятся свариваемые изделия типа сильфонов. Для удобства герметизации камера установлена наклонно. [36]

Манипуляторы - это универсальные, обычно стационарные, приспособления, предназначенные для поворота изделия в процессе работы вокруг вертикальной и горизонтальной осей, а также для наклона его на разный угол к горизонтальной плоскости. Различают установочные и сварочные манипуляторы . [37]

Основным недостатком универсальных установок является их сравнительно низкая производительность. Применение многопозиционных сварочных манипуляторов не всегда решает проблему ее повышения. Рассматривая вопрос повышения производительности применительно к установкам для сварки малых, средних и крупных изделий, необходимо отметить следующее. Высокая производительность, как правило, достигается только в специализированных или высокопроизводительных установках с различного типа шлюзовыми системами. [38]

Элементы решетчатых трубных конструкций с фланцевыми соединениями собирают в кондукторе, обеспечивающем точную фиксацию положения фланцев и труб. После прихватки собранные элементы подают на сварочный манипулятор , где сваривают фланцы и трубы в углекислом газе. [39]

Состав электромеханического комплекса зависит от класса сварочной установки, ее назначения, габаритных размеров свариваемых изделий, степени механизации, автоматизации и специализации установки. Обычно электромеханический комплекс включает: сварочную камеру, откачную систему, сварочные манипуляторы , механизмы подачи присадочных материалов, системы наблюдения, вспомогательные устройства и механизмы, а также электроприводы с системами их управления. [41]

К вспомогательным относятся устройства и механизмы типа подвижных платформ для выкатывания сварочных манипуляторов из камеры, устройств для предварительного нагрева свариваемых изделий, их сборки в сварочной камере и др. Механизмы типа подвижных платформ представляют собой промежуточные конструкции, на которых монтируются свариваемые изделия и перемещаются в пределах сварочного участка. С них или на них изделие поступает в сварочную камеру. Устройства для предварительного нагрева свариваемых изделий устанавливаются только при технологической необходимости для сварки некоторых материалов. Конструктивно нагреватели разрабатываются с учетом размеров и конфигурации свариваемых изделий. [42]

На Уралмашзаводе для наплавки малых конусов применяется установка, состоящая из универсального сварочного Манипулятора УСМ-5000 и самоходной головки АБС ( фиг. В электрической схеме установки предусмотрено устройство, обеспечивающее движение головки и вращение конуса по заданной программе. [43]

Электромеханический комплекс обеспечивает управление и контроль всех систем установки для электронно-лучевой сварки, а также формирование необходимых команд при ее работе. В электромеханический комплекс входят: сварочная камера с системой ее вакуумирования; сварочные манипуляторы ; система наблюдения за сварочным процессом; устройства подачи присадочных материалов; вспомогательные устройства различного назначения; системы управления комплексом. Все узлы и системы как энергетического, так и электромеханического комплекса унифицированы и отвечают конструкционному ряду данных изделий. [44]

К этой группе относится гамма установок типа BW ( Великобритания), комплектуемых прямоугольной камерой 203 х 152 х 177 мм с передним открывающимся люком. В основании и боковых стенках камеры предусмотрены окна диаметром 100 мм для присоединения сварочных манипуляторов или удлинительных камер. [45]

Лекция № 30

1.Классификация и назначение манипуляторов.

Манипуляторы предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг двух осей (наклона и вращения), а также для вращения их со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации.

Манипуляторы разделяют по назначению, количеству движений, конструкции приводов для вращения и наклона изделий, предельному углу наклона и грузоподъемности. Манипуляторы с маршевой и сварочной скоростями обеспечивают, кроме установки изделий в удобное для сварки положение, вращение их в этом положении с маршевой и сварочной скоростями. Манипуляторы, не имеющие сварочной скорости, обеспечивают только установку изделий в удобное для сварки положение. Эти манипуляторы называют позиционерами.

Манипуляторы со сварочной скоростью применяют для сварки круговых швов на цилиндрических и рамных изделиях, манипуляторы без сварочной скорости применяют для сварки рамных, корпусных и других изделий. По количеству движений манипуляторы различают на обеспечивающие только поворот изделия вокруг двух осей (наклон и вращение) и обеспечивающие, кроме этого, еще и подъем изделия.

Привод вращения большинства манипуляторов электрический. Современные манипуляторы имеют, как правило, плавную (бесступенчатую) регулировку скорости вращения, осуществляемую изменением частоты вращения электродвигателя постоянного тока. Возможно применение для этой цели механических вариаторов.

Первые модели манипуляторов имели привод механизма вращения: со сменными шестернями, обеспечивающий ступенчатое изменение чисел оборотов.

Привод механизма наклона манипуляторов — электрический или гидравлический. Модели небольшой грузоподъемности могут иметь ручной привод наклона. Предельный угол наклона планшайбы составляет 45—360° и зависит от конструкции манипулятора, а также от его грузоподъемности.

Большинство существующих моделей представляет собой манипуляторы с зубчатым сектором, в которых механизмы расположены внутри общего корпуса. На этом же корпусе находится планшайба для крепления изделия; таким образом, изделие в исходном положении размещается над корпусом, что обеспечивает компактность всей установки.

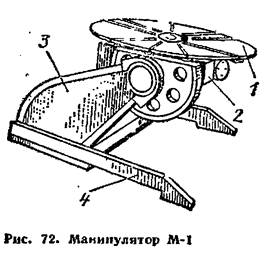

На рис. 72 изображен манипулятор М-1 грузоподъемностью 1 т с зубчатым сектором и электроприводом. Манипулятор состоит из сварно-литого корпуса 3, установленного на опорные лапы 4, поворотного стола 2 с планшайбой 1 и механизмом вращения. Внутри корпуса находится механизм наклона. Электроаппаратура расположена в отдельно стоящем шкафу.

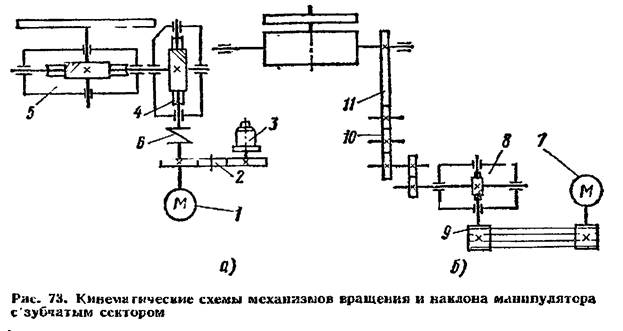

Механизм вращения состоит из электродвигателя постоянного тока 1 (рис. 73, я) и червячных редукторов 4 и 5. Электродвигатель соединен с редуктором 4 эластичной муфтой6. Червячная шестерня редуктора 5 закреплена на шпинделе стола, на конусе которого укреплена планшайба. Тиристорная схема управления обеспечивает плавное изменение чисел оборотов электродвигателя. Регулировка осуществляется с помощью резистора, расположенного на боковой стенке шкафа. Стабильность заданной скорости сварки обеспечивается системой обратной связи с тахогенератором 3, соединенным с электродвигателем набором промежуточных шестерен 2.

Планшайба манипулятора — круглая, имеет радиальные Т-образные пазы для крепежных болтов (см, рис. 72). Для передачи сварочного тока и предохранения от него подшипников под планшайбой на шпинделе установлен специальный токосъемник с меднографитовыми щетками, от которого ток передается гибким кабелем на корпус манипулятора, минуя механизм стола. Вместо планшайбы на шпинделе может быть установлено любое специальное приспособление для закрепления изделия.

Механизм наклона (рис. 73,6) состоит из асинхронного электродвигателя 7, клиноременной передачи 9, глобоидного редуктора 8, набора шестерен 10 и зубчатого сектора 11, закрепленного на столе манипулятора. Для предотвращения аварии при наклоне стола на угол, больший предельного, в крайних положениях (0 и 135° к горизонту) механизм наклона автоматически выключается двумя конечными выключателями. Кроме того, предусмотрены аварийные упоры. Управление манипулятором — кнопочное и может осуществляться с переносного пульта или с пульта автосварки, в котором сблокировано управление манипулятором совместно со сварочным автоматом. Угол наклона планшайбы контролируется по указателю, расположенному на цапфах стола. На манипуляторе имеется номограмма для определения необходимого числа оборотов стола по заданной скорости сварки и диаметру свариваемого шва.

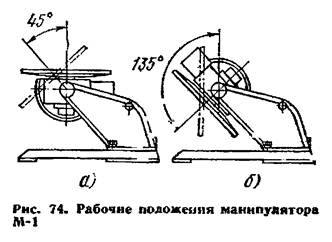

Исходное положение — ось шпинделя вертикальна, планшайба расположена горизонтально (рис. 74, а). В этом положении изделие устанавливают и закрепляют на манипуляторе. Штрих- пунктиром показано положение для сварки «в лодочку» нижних швов, при этом планшайба наклонена под углом 45°. Для сварки «в лодочку» швов, которые в исходном положении являются потолочными, планшайба должна быть наклонена под углом 135° (рис. 74, б). Для сварки в нижнем положении вертикальных швов планшайбу наклоняют на 90° (рис. 74, б, штрихпунктирная линия).

Для сварки крупногабаритных изделий манипулятор устанавливают на специальной подставке — тумбе, лапы манипулятора снимают. Иногда (в зависимости от размеров изделия) приходится делать приямок. При этом необходимо предусматривать возможность поворота изделия и при предварительном прочерчивании его контуров учитывать расстояние до наиболее удаленной от оси вращения точки. Для прямоугольного (в плане) изделия — это будет половина диагонали, а в общем случае — радиус описанной окружности, проведенной из центра вращения.

Основные параметры манипуляторов — грузоподъемность и крутящие моменты относительно оси вращения стола и относительно опорной плоскости. Определяющими величинами при расчете мощности приводов и конструкции манипуляторов на прочность и жесткость являются крутящие моменты. Как известно из механики, крутящий момент равен произведению силы на плечо.

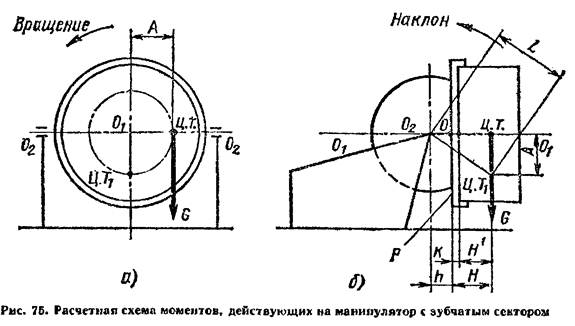

На рис. 75 изображены расчетные схемы для определения моментов, действующих на манипулятор с зубчатым сектором. В обеих схемах планшайба с изделием показана в вертикальной плоскости. Схема а показана в плоскости вращения (вид спереди), схема б — в плоскости наклона (вид сбоку). По схеме, а находим момент М1 относительно оси вращения О1:

где G — сила тяжести изделия и всех крепежных приспособлений; А — плечо центра тяжести, т. е. кратчайшее расстояние от центра тяжести до оси вращения.

При подборе и разработке манипулятора допустимый момент на оси шпинделя Мдоп должен быть не менее момента М1, необходимого для вращения изделий и определенного по формуле (23):

Момент относительно опорной плоскости (плоскость Р на схеме б), вернее момент относительно проекции центра тяжести изделия на опорную плоскость (точки О), определим из соотношения

где Н — высота расположения центра тяжести изделия над опорной плоскостью планшайбы.

При расположении изделия непосредственно на планшайбе размер Н равен высоте центре тяжести изделия над опорной плоскостью изделия (Н'). Если изделие крепится через промежуточные приспособления, в величине Н должна быть учтена высота этого приспособления (К). В паспортах большинства манипуляторов, разработанных до 1965 г., указан момент М2 относительно оси наклона (ось О2 на схеме б):

Зная размеры и силу тяжести изделия, определяют момент М2. Затем по величине h находят момент М2, который создается при наклоне изделия на оси О2 манипулятора. Этот момент не должен превышать допустимый момент манипулятора М'2доп, т. е. в этом случае должно соблюдаться соотношение

В соответствии с типажом манипуляторов дается допустимый момент относительно опорной плоскости М'2доп. Этот параметр введен для определения по размерам и силе тяжести изделия подходящего типоразмера манипулятора. При этом учитывать высоту опорной плоскости планшайбы над осью наклона не требуется. Момент относительно опорной плоскости является параметром универсальным, применимым ко всем конструктивным типам манипуляторов. В данном случае не рассмотрено совместное влияние моментов относительно осей вращения и наклона. Если при наклоне изделия его центр тяжести находится в плоскости наклона, проходящей через центр вращения (в точке Ц. Т1 на рис. 75), то действительный момент на оси наклона возрастает:

L — расстояние от центра тяжести изделия до оси наклона.

Поскольку величина А обычно значительно меньше суммы (Н + h), этим увеличением пренебрегают. При значительном увеличении М2, чnо легко определить расчетом в каждом конкретном случае, при наклоне изделия его следует поворачивать таким образом, чтобы центр тяжести находился сбоку — в общей плоскости, проходящей через оси наклона и вращения (в точке Ц. Т. на рис. 75).

При расчете по формулам (23) — (28), (31) следует иметь в виду, что сила тяжести (вес) изделия (в кгс) численно равен массе изделия (в кг); поэтому вместо веса в формулы можно подставлять величину массы изделия. Вес изделия в Н равен его массе, умноженной на 9,81 (≈10).

При разработке и эксплуатации манипуляторов необходимо правильно определить частоту вращения шпинделя, обеспечивающую вращение изделия с необходимой скоростью сварки. Скорость автоматической сварки круговых швов на манипуляторе выражается формулой

где D — диаметр изделия в месте сварки; мм; п — частота вращения шпинделя манипулятора, об/мин;

Таким образом, зная диаметр изделия D и задаваясь скоростью сварки, можно определить необходимую частоту вращения. Для облегчения ее определения построены номограммы (рис. 76), по оси абсцисс которых отложены логарифмические координаты частоты вращения во всем диапазоне манипулятора, а по оси ординат — диаметров изделий. Наклонные прямые соответствуют основным значениям сварочных скоростей. Номограммой пользуются следующим образом. Зная диаметр изделия, находят его значение на оси ординат и проводят горизонталь до пересечения с наклонной линией, соответствующей выбранной скорости сварки. Затем из точки пересечения опускают перпендикуляр на ось абсцисс, где и находят необходимое значение частоты вращения. В качестве примера на номограмме стрелками показано определение частоты вращения шпинделя для сварки изделия диаметром D = 600 мм со скоростью 30 м/ч.

Отличительной особенностью домкратных манипуляторов (см. табл. 13) — устройство механизма наклона стола. Наклон стола осуществляется не зубчатым сектором, а механизмом поступательного движения — гидравлическими цилиндрами, хотя иногда возможно применение и винтовой передачи. Домкратные манипуляторы обычно применяются для тяжелых изделий.

В домкратных манипуляторах, так же, как и в манипуляторах с зубчатым сектором, предельный угол наклона стола составляет обычно 135 е . В тяжелых моделях этот угол иногда уменьшают до 90° и даже до 45°.

Некоторые манипуляторы, кроме двух основных движений — вращения и наклона, имеют еще третье движение —подъем стола (см. табл. 13). Это позволяет сваривать крупногабаритные изделия в различных положениях, не поднимая при этом манипулятор на специальную подставку — тумбу, как это требуется на манипуляторах без подъема стола. Устанавливают изделие на опущенном столе, а перед наклоном стол поднимают. По такой схеме выполнен манипулятор УСМ-500С (грузоподъемностью 5000 кг).

Манипуляторы консольные выполнены по оригинальной схеме, значительно отличающейся от ранее рассмотренных. Манипулятор имеет консоль, выносящую стол с Планшайбой вперед от станины, ось консоли расположена под углом к оси главного вала привода, что частично уравновешивает изделие относительно этой оси. Наклон изделия осуществляется поворотом консоли вокруг оси главного вала на 360°.

Таким образом, консольные манипуляторы в отличие от других обеспечивают возможность полного поворота изделий относительно двух осей. Вместе с тем для них характерны и существенные недостатки: большая занимаемая площадь; меньшая жесткость, так как стол установлен не непосредственно на станине, как у манипуляторов с зубчатым сектором, а на консоли; значительные перемещения изделия в пространстве как по горизонтали, так и по вертикали, что затрудняет установку сварочного автомата и его обслуживание, особенно на высоте. Этим объясняется то, что, несмотря на существенные преимущества, консольные манипуляторы не получили большого распространения и применяются для небольших изделий.

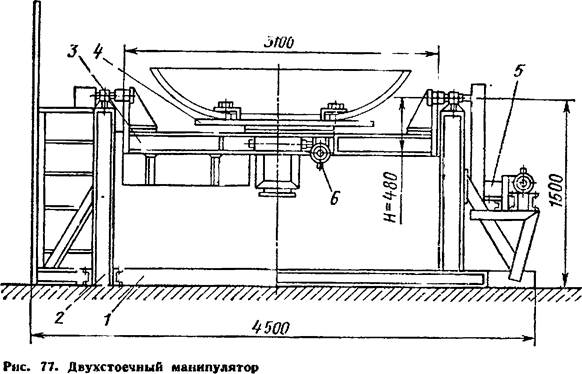

Характерной особенностью двухстоечных манипуляторов является расположение части механизмов по обеим сторонам от изделия. На рис. 77 изображен двухстоечный - манипулятор, состоящий из основания 1, двух стоек 2, поворотной рамы 3, на которой находится планшайба 4 с приводом вращения б, и привода наклона поворотной рамы 5, размещенного на одной из стоек. Вращение планшайбы и поворот рамы возможны в любую сторону на 360°. Управление обоими приводами — дистанционное с помощью переносного пульта. Преимущество двухстоечных манипуляторов — большие допустимые моменты наклона относительно опорной плоскости. Благодаря смещению этой плоскости от оси наклона центр тяжести изделия располагается близко к оси и изделие частично уравновешено массой рамы. Кроме того, при наклоне изделие поворачивается почти на одном месте, что значительно облегчает обслуживание. Недостатком двухстоечных манипуляторов является уменьшение диапазона свариваемых изделий, располагаемых между стойками манипулятора.

Большинство конструкций манипуляторов с маршевыми скоростями (позиционеров) представляют собой фактически упрощенные модификации соответствующих моделей манипуляторов со сварочными скоростями, в которых привод со сварочной скоростью заменен приводим с постоянной маршевой (установочной) скоростью. Для этого в манипуляторах с электроприводом вместо электродвигателя постоянного тока устанавливают обычный асинхронный электродвигатель, и, следовательно, отпадает необходимость в сложной системе питания электродвигателя и контроля скорости (тахогенератор и передача к нему).

Пример. Подобрать манипулятор для изделия массой Q = 800 кг, при смещении центра тяжести от оси вращения А = 200 мм и высоте расположения центра тяжести Н' = 220 мм.

1. По формуле (23) находим

2. По весу и моменту относительно оси вращения подбираем манипулятор М1 грузоподъемностью 1000 кг и с допустимым моментом

3. Находим момент относительно опорной поверхности. Изделие закреплено в промежуточном приспособлении – патроне, имеющем высоту h = 150 мм. По формуле (25) находим

Манипулятор М1 имеет допустимый момент относительно опорной плоскости М'2доп. = 400 кгс∙м (4000 Н∙м), т, е. пригоден для сварки заданных изделий. Учитывая значительное превышение допустимого момента Ж2доп над действительным, проверку на совместное действие моментов относительно осей не производим.

Вопросы для самопроверки:

1.Назначение и классификация манипуляторов.

Литература:

Базовая:

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

3. М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

4. В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

5. Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

6. Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование»;

Большая Энциклопедия Нефти и Газа

Сварочные манипуляторы отличаются от манипуляторов-позиционеров наличием более сложного по конструкции привода вращения планшайбы, обеспечивающего регулирование в необходимых пределах скорости вращения планшайбы. [2]

Сварочные манипуляторы рассчитаны на вращение изделий с необходимой скоростью, а также на установку оси вращения изделия под различными углами. [3]

Сварочные манипуляторы ( рис. 8 - 69) обеспечивают перемещения со сварочной скоростью. [5]

Сварочные манипуляторы служат для вращения изделия с заданной скоростью, равной скорости сварки. [6]

Сварочный манипулятор : 1 - станина: 2 - рукоятки для наклона и поворота стола; 3 - стол. [7]

Рассмотрим конструкцию переносного сварочного манипулятора УСМ-500 , предназначенного для поворота изделия весом до 500 кг со скоростями, необходимыми при автоматическом наложе-нпи круговых швов различных диаметров, а также - для установки изделия в положения, наиболее удобные для сварки. Манипулятор состоит из следующих основных узлов: станины, стола с консолью, общего привода поворота планшайбы и поворота консоли, шкафа электроаппаратуры управления, съемной опорной рамы. [8]

Сварку на универсальных сварочных манипуляторах производят в нижнем положении с поворотом изделия. Автоматическим способом сваривают круговые швы при вращении изделия и неподвижном сварочном автомате. Установку и снятие изделия производят при горизонтальном расположении планшайбы. В этом положении можно сваривать угловые швы. При наклоне планшайбы на 45 производят автоматическую сварку в лодочку круговых швов. При повороте планшайбы на угол до 90 сваривают стыковые швы на цилиндрических поверхностях. При повороте стола на 135 - 180 швы, размещенные потолочно при первых трех положениях планшайбы, устанавливают в положение в лодочку. Этими же положениями планшайбы пользуются при полуавтоматической и ручной сварке. Сварочный аппарат устанавливают и закрепляют на специальной колонке с консолью. Применение манипулятора дает возможность повысить производительность сварочных работ за счет сокращения основного времени сварки на 15 - 20 % и сокращения времени вспомогательных операций в 1 5 - 2 раза. [9]

По конструктивному исполнению сварочные манипуляторы подразделяются на универсальные с большим числом степеней свободы и специализированные - с ограниченным числом степеней свободы. Первые обеспечивают широкие технологические возможности, но имеют сложную конструкцию, что обусловливает их высокую стоимость. Применение универсальных манипуляторов целесообразно при единичном и мелкосерийном производстве с частой сменой типа свариваемых изделий. [10]

Наиболее широко распространены торцовые сварочные манипуляторы , на которых изделие закрепляют на планшайбе с помощью кулачкового устройства. [12]

Для сварки блоков используются сварочные манипуляторы , расширяющие возможности получения сварных соединений в поворотном положении при помощи автоматической сварки под слоем флюса. [13]

Часто в камере размещают сварочные манипуляторы на несколько изделий, это значительно увеличивает производительность установок. Так как поперечные размеры источника сварочной теплоты ( электронного луча) в этих установках малы, к точности работы манипуляторов предъявляются повышенные требования. Так, отклонение свариваемого стыка от необходимого положения допускается от нескольких микрометров до 0 2 мм; отклонение скорости сварки не должно превышать 1 % от номинального значения. [14]

Совокупность такой колонны и сварочного манипулятора или роликового стенда является эффективной разновидностью сварочной установки; универсальность установки возрастает, если колонна перемещается по рельсовому пути вдоль роликового стенда. [15]

МС-50 (5000 кг), Манипулятор сварочный

Спасибо, что обратились к нам! Менеджер обязательно свяжется с Вами в ближайшее время.

Описание товара

Доставка по г. Екатеринбург + 30 км (cтоимость рассчитывается менеджером). Бесплатная доставка при покупке от 15 000 руб. в течение 3-х рабочих дней

при любой сумме заказа при 100% предоплате (Доставка до транспортной компании в Екатеринбурге — бесплатно)

Оплата через терминал корпоративной банковской картой в магазинах на ул. Лукиных, 4 и ул. Косарева, 93.

Ограничений на сумму заказа нет.

Технические характеристики

| Характеристика | Значение |

|---|---|

| Грузоподъемность, кг | 5000 |

| Смещение центра тяжести изделия, мм, не более | 400 |

| Эксцентриситет, мм | 250 |

| Скорость вращения планшайбы, об/мин | 0,05~0,5 |

| Максимальный угол наклона планшайбы, ° | 135 |

| Диаметр планшайбы, мм | 1600 |

| Напряжение питания, В | 380 |

| Вид электрической сети | трёхфазная |

| Потребляемая мощность, кВт | 4.5 |

| Производитель | ЭСВА |

| Гарантия производителя | 1 год |

| Масса, кг | 3300 |

| Габаритные размеры (ДхШхВ), мм | 2100х1620х1653 |

Действует гарантия производителя!

Продукция изготавливается по самым современным технологиям, поэтому вы можете быть уверены в ее надежности и высоких потребительских характеристиках. В любой непонятной ситуации вы можете обратиться в авторизованный сервисный центр. Товар изготовлен с соблюдением всех требований государственных стандартов.

- Быть юридическим лицом или индивидуальным предпринимателем

- Заключить договор поставки

- Закупать сварочное оборудование и материалы в «ИТС-Урал»

Не нашли нужный товар? Свяжитесь с нами - мы привезем оборудование под заказ или предложим альтернативное решение.

Подробное описание товара

Манипуляторы сварочные модели МС-50 грузоподъёмностью 5000 кг предназначены для наклона и вращения изделий в положении, удобном для сварки (резки) со сварочной скоростью при автоматической, полуавтоматической и ручной электродуговой сварке. С помощью манипулятора можно производить автоматическую сварку стыковых и угловых кольцевых швов, ручную и полуавтоматическую сварку прямолинейных и кольцевых швов и другие работы, требующие поворота или кантовки изделий.

Манипуляторы изготавливаются в исполнении У3 для работы в районах умеренного климата при температуре окружающего воздуха от -10 до +45 ° C с относительной влажностью не более 98% при температуре +25 ° C на высоте не более 1000 м над уровнем моря.

Скорость вращения сварочного манипулятора МС-50 регулируется плавно в широком диапазоне. Опорная конструкция манипулятора МС-50 устойчива и не требует дополнительного крепления.

Манипулятор обязательно поставляется с блоком управления. Провод управления, соединяющий блок управления и манипулятор, является неотъемлемой частью манипулятора. Настоятельно рекомендуется использовать промышленно изготовленный провод управления, который соединяет манипулятор с блоком управления. Манипулятор комплектуется пультом дистанционного управления. Специальные интерфейсы расположены в электрическом шкафу и согласуют работу манипулятора со сварочным процессом и другим оборудованием.

Манипулятор снабжается запасными, сменными и монтажными частями и принадлежностями по заказу потребителя. Также м анипуляторы МС-50 опционально комплектуются:

Компания «ИТС-Урал» является официальным сертифицированным представителем АО Научно-Производственной Фирмы «ИТС» с правом продажи и технического обслуживания сварочного оборудования и материалов, производимых предприятиями Группы Компаний «ИТС» (торговые марки «ЭСВА», «Сэлма», «ИТС»).

Купить сварочные манипуляторы и вращатели разной грузоподъёмностью по выгодной цене вы можете, позвонив по телефону (343) 222-1-999 или отправив запрос на почту с картой вашего предприятия.

Аналоги к данному товару можно посмотреть и потрогать в специализированных сварочных магазинах

Если и после этого останутся вопросы, вы можете попробовать оборудование в работе на производственном участке «ИТС-Урал» (услуга предоставляется на товар, который есть в наличии на складе в Екатеринбурге).

Собственное производство

ООО «ИТС-Урал» входит в группу заводов сварочного оборудования «ИТС». АО «Научно-производственная фирма «ИТС» — ведущий российский производитель и поставщик сварочного оборудования и расходных материалов. Эта крупная специализированная Финансово-промышленная группа объединяет разработчиков, промышленные предприятия и центры по продаже и сервисному обслуживанию сварочного оборудования.

Компания «ИТС» была основана в 1991 году и сегодня представляет собой крупную промышленно-финансовую группу, в состав которой входят АО «Электромашиностроительный завод «ФИРМА СЭЛМА» (г. Симферополь), АО "ЭЛЕКТРОСВАРКА" (АО "ЭСВА") (г. Калининград).

Фундаментальное направление деятельности ООО «ИТС-Урал» — это комплексное решение задач для обеспечения сварочного производства в Уральском федеральном округе. Головной офис, розничные магазины, производство и склад компании базируются в Екатеринбурге.

Собственный сервисный центр

Официальный сервисный центр компании «ИТС-Урал» расположен на территории производственно-складского комплекса компании. Обслуживает и ремонтирует оборудование для сварки, резки и наплавки заводов СЭЛМА и ЭСВА, торговых марок BIMArc, Сварог, Ресанта, Кедр, Aurora и пр.

Современное оборудование, позволяющее проводить все виды работ в соответствии с регламентом завода-изготовителя

Читайте также: