Машины для контактной сварки описание

Обновлено: 14.05.2024

Контактная (или электроконтактная) сварка – один из распространенных типов сварки, чаще всего применяемый для скрепления тонких металлических листов или небольших однотипных деталей. При этом способе происходит кратковременный нагрев соединяемых поверхностей током высокого напряжения, и одновременное придавливание их друг к другу в зоне контакта, в результате чего образуется сварной шов. Благодаря своей простоте, высокой производительности и малым затратам на расходные материалы такой метод часто используется на производстве.

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

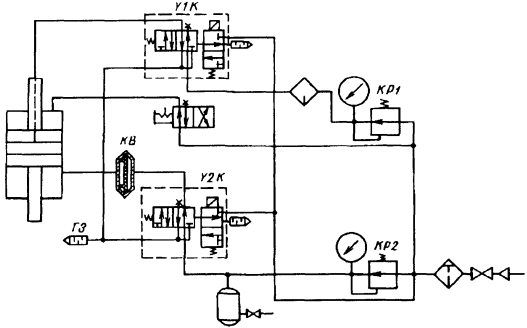

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

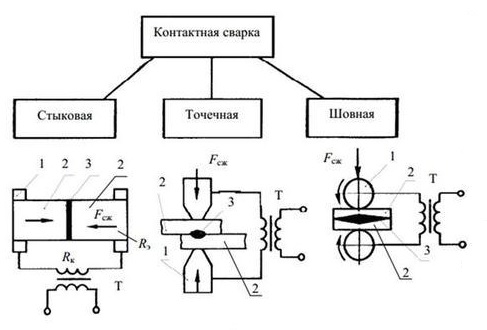

Виды контактной сварки

Существует несколько видов контактной сварки – точечная, рельефная, шовная и стыковая, каждый из которых имеет свою область применения.

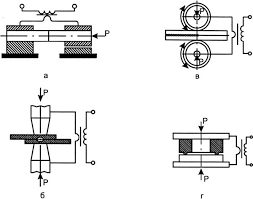

Точечная сварка

Точечная контактная сварка – наиболее популярный метод, который применяется как на производстве, так и в домашних условиях, для соединения небольших деталей или металлических листов толщиной менее 4-5 мм. При этом методе скрепляемые поверхности располагают немного внахлест, зажав их между двумя конусообразными медными электродами. Металл размягчается лишь непосредственно в месте соприкосновения с электродами, образуя сварную точку, диаметр которой составляет несколько миллиметров.

Точечная сварка бывает одно- и двусторонней, причем прочность соединения у одностороннего способа ниже, однако он дает возможность создавать сразу несколько сварных точек. По такому принципу работают многоточечные аппараты.

Есть два режима для обработки металла таким способом: мягкий и жесткий. Мягкий режим удобен для соединения изделий из закаленной стали. При нем через обрабатываемые детали пропускается электрический импульс относительно малой силы тока и большой продолжительности (от 0,5 секунды до нескольких секунд). Нагрев при этом более плавный, а мощность – ниже. Такой аппарат удобно использовать на дому.

При обработке в жестком режиме сила тока, как и сила сжатия сварочных клещей – больше, чем в предыдущем случае, длительность импульса составляет десятые или сотые доли секунд (в зависимости от толщины соединяемых поверхностей). Подобный режим чаще применяется на производстве, ввиду высокой производительности (затраты времени на обработку одной сварочной точки очень малы). С его помощью соединяют заготовки из сплавов с цветными металлами (медью, алюминием), из высоколегированной стали, а также металлические листы разной толщины.

Рельефная сварка

Рельефной контактной сваркой называют разновидность точечного метода, при которой на соединяемых деталях предварительно штампуют выступы, или рельефы. Форма рельефов может быть различной, и от нее зависит как размер, так и прочность сварочной точки.

Способ заключается в том, что детали зажимают между двумя плоскими электродами, на которые затем подают ток. Металл нагревается только в местах соприкосновения заготовок, а именно – на выступах. Так как рельефы можно подготовить заранее, это обеспечит высокую производительность: за короткое время будет обработано большое количество сварных точек.

Другое достоинство метода – долгий срок службы электродов, которые медленно изнашиваются благодаря своей форме, имеющей большую контактную поверхность. Основной недостаток – то, что для рельефной контактной сварки требуются аппараты большой мощности.

Шовная сварка

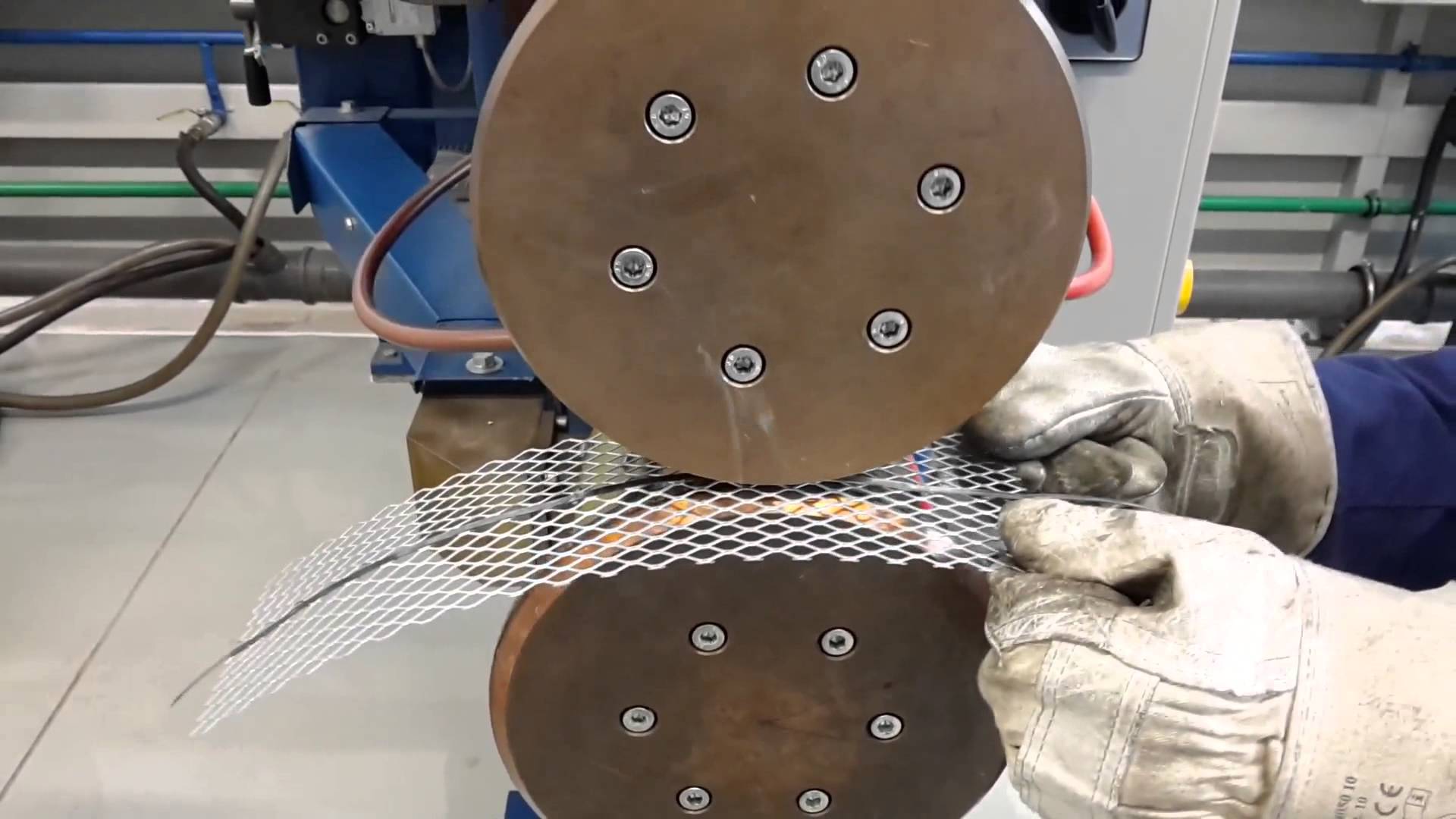

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска. В результате образуется шов, состоящий из множества отдельных сварных точек. Такой шов может быть как непрерывным, так и прерывистым. Все зависит от того, как именно подается ток на электроды – постоянно или короткими импульсами.

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска

При непрерывной шовной сварке ролики быстро изнашиваются, так как подача тока на них идет без перерыва. Заготовки могут перегреваться в месте соединения. Если поверхности плохо зачищены, имеют неодинаковую толщину или изготовлены из разных сплавов, шов получится непрочным. Такой метод сварки используется только для изделий из малоуглеродистой стали, толщиной до миллиметра.

Отличие прерывистой шовной сварки от предыдущего способа в том, что на ролики подаются электрические импульсы, создающие отдельные сварные точки. Как и при непрерывной сварке, заготовки прокатываются плавно, давление в области шва – постоянно, что обеспечивает меньший износ электродов.

Для сплавов с алюминием применяют третий способ – пошаговую шовную сварку, которая сочетает импульсную подачу тока с прерывистым перемещением заготовок. Ток на электроды подается только тогда, когда они останавливаются.

Среди всех способов соединения заготовок именно роликовая сварка дает наиболее герметичный шов. Ввиду этого ее применяют для изготовления различных труб, резервуаров или баков.

Стыковая сварка

В отличие от точечной, стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами. Существуют две разновидности этого способа – сварка сопротивлением и сварка оплавлением.

Стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами

При сварке сопротивлением детали сначала плотно прижимают друг к другу, а затем через место их контакта пропускают ток. Когда область шва нагревается до размягчения, ток выключают и продолжают сжимать заготовки, осуществляя таким образом их осадку. Обработка прекращается тогда, когда шов затвердеет. Свариваемые поверхности должны быть идеально подогнаны и зачищены, не иметь неровностей, зазоров – это сделает шов непрочным, и трудно будет обеспечить его высокое качество. Сварку сопротивлением применяют для изделий из медных и алюминиевых сплавов, а также из низкоуглеродистой стали.

При сварке оплавлением область стыковки деталей разогревают электрическим током, после чего медленно сближают заготовки до полного их соединения и производят осадку. Такой метод хорош, если необходима сварка металлических листов из разных сплавов. Его плюс – быстрота и высокая производительность, минус – потери металла, который может частично разбрызгиваться или сгорать, будучи расплавленным.

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Расходные материалы

Наибольшему износу в сварочных аппаратах подвергаются электроды, которые постоянно испытывают механические и термические нагрузки. Изготавливаются они из чистой меди, либо из медных сплавов с алюминием, цинком, кадмием и другими металлами, повышающими прочность и упругость изделия. Подобные сплавы делятся на несколько типов:

- Для работы при высокой температуре (около 500 градусов по Цельсию) и непрерывной подаче тока – такие электроды изготавливают из бронзы с добавлением никеля, кремния, циркония или хрома;

- Для работы при температуре до 300 градусов, сварки цветных сплавов, низколегированных сталей применяются сплавы МС (легированные серебром) и МК;

- Для работы при малых (до 200 градусов по Цельсию) температурах подходят сплавы бронзы с хромом и кадмием.

Быстрее всего изнашиваются электроды конической и цилиндрической формы, медленнее всего – плоские и широкие, применяемые в машинах для рельефной сварки.

Технология контактной сварки

Технология контактной сварки включает в себя нагрев стыковочной кромки деталей в сочетании с механическим давлением. Для нагрева на электроды подается ток – непрерывно или импульсами.

Меры предосторожности

При работе с контактными сварочными аппаратами опасность представляет как раскаленный металл в области шва, так и движущиеся части, соприкосновение с которыми – прямая дорога к травмам. Опасно и напряжение, подаваемое на первичную обмотку трансформатора – оно составляет 220 или 380 В. Поэтому нельзя работать на машинах, у которых не заземлен корпус, плохо изолированы провода, или неисправна система жидкостного охлаждения. Категорически запрещено переключать ступени первичной обмотки, если аппарат не отключен от сети.

Все сварочные работы необходимо производить в защитных очках, во избежание попадания в глаза капель раскаленного металла. Для защиты от ожогов нужно носить спецодежду, брезентовые рукавицы и головной убор.

При контактной сварке обрабатываемая поверхность выделяет ядовитые пары – особенно, если детали имеют свинцовое или иное антикоррозионное покрытие. Требования техники безопасности предписывают, чтобы рабочее место было оборудовано вытяжкой – это предотвратит попадание паров металла, масел, угарного газа в дыхательные пути.

Подготовка поверхностей

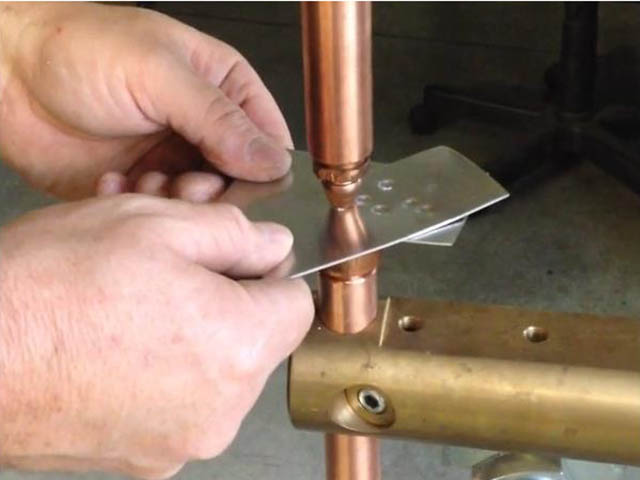

Перед сваркой необходимо подготовить соединяемые поверхности. Подготовка заключается прежде всего в их зачистке от коррозии, грязи, машинного масла и других нежелательных наслоений. Для этого подойдет напильник, или насадка на дрель в виде щетки. Если места сваривания имеют неровности, их нужно выровнять и подогнать друг к другу. Особенно это важно для стыковой контактной сварки, где любой зазор может испортить шов, сделав его непрочным. При подгонке отрезков трубы для их выравнивания применяется фреза.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Обозначение контактной сварки на чертеже

Обозначение на чертеже видимого сварного шва, вне зависимости от способа сварки, выполняется сплошной основной линией, невидимого – штриховой линией. Видимая сварная точка отмечается знаком «+», выполненным сплошными основными линиями, невидимая – не отмечается никак. От изображения шва или точки, если они видимы, проводят выносную линию, которая заканчивается односторонней стрелкой.

Машины контактной сварки

Машины контактной точечной сварки под любые задачи предлагает компания «КИТ-КОМПЛЕКТ». Наш ассортимент не ограничен моделями, представленными на сайте, можем подобрать станок практически под любые требования.

Сварочные машины контактной сварки позволяют выполнить надежное неразъемное соединение металлических деталей. Они могут использоваться как отдельные станки в цехах малого бизнеса или быть частью высокопроизводительных линий на больших производствах. Сфера их использования поистине огромна и не ограничивается только промышленными предприятиями, много машин контактной точечной сварки находят применение на микропредприятиях, в небольших частных конторах и в быту.

Машина контактной сварки: описание, конструкция, принцип работы

Машины контактной сварки – это оборудование, позволяющее быстро и легко соединить две металлические заготовки. Применяющиеся на современных производствах аппараты отличаются по исполнению, техническим характеристикам, могут быть с одним или несколькими электродами, но всегда имеют одни и те же основные элементы конструкции и один принцип работы.

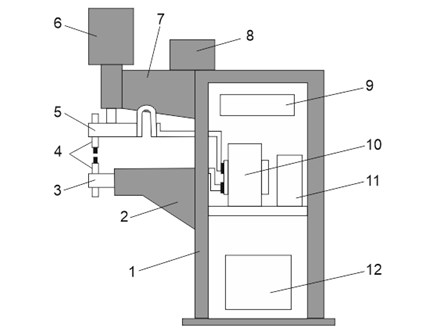

Машина контактной сварки: схема

Любая машина контактной точечной сварки состоит из механической и электрической частей. Механическая часть представлена корпусом 1 и расположенными на нем верхним 7 и нижним 2 кронштейнами. Нижний кронштейн 2 с консолью 3 и электрододержателем 4 с электродом является подвижным и имеет регулировку по высоте, что позволяет сваривать заготовки различных форм и размеров. Верхний кронштейн 7 с консолью 5 и электрододержателем 4 с электродом закреплен неподвижно. На нем установлен пневматический или гидравлический привод 6 с соответствующей аппаратурой 8, которые совместно обеспечивают необходимое усилие сжатия электродов во время сварки. Электрическая часть машины контактной сварки, состоящая из управляющего блока 9, трансформатора 10, переключателя 11 и контактора 12, призвана осуществить подвод тока, необходимого для нагрева материала деталей в зоне сварки.

Принцип работы машины контактной сварки довольно прост. Производственный процесс начинается с установки в рабочей зоне машины заготовок. Как правило, большинство сварочных аппаратов работают в автоматическом или полуавтоматическом режиме, от оператора требуется лишь выставлять параметры процесса, загружать/разгружать машину и контролировать ее работу. После запуска электроды машины контактной сварки зажимают детали, в сеть включается трансформатор и через электроды подается электрический ток. Металл между электродами под действием тока начинает плавиться, частички расплавленного металла заготовок диффундируют друг в друга. Через заданное время (устанавливается в зависимости от толщины деталей и типа контактной сварки; обычно 0,1-3 с) реле времени отключает трансформатор машины контактной сварки от электрической цепи и ток прекращается. В это время расплавленный металл кристаллизуется, образуя прочное сварное соединение. Спустя еще несколько секунд разжимаются электроды.

Несмотря на кажущуюся простоту процесса, сделать по-настоящему качественное соединение могут только опытные сварщики, т.к. качество его зависит от многих факторов: сила тока, время прохождения электрического тока через электроды, усилие сжатия электродов, время одного сварочного цикла, толщина заготовок, материал заготовок, тип контактной сварки и пр. Только при оптимальном сочетании всех вышеперечисленных факторов можно добиться высококачественного сварного соединения.

Типы машин контактной точечной сварки

Сварочные машины могут условно делиться на следующие группы:

- По виду сварки

- машины контактной точечной сварки мт;

- машины контактной шовной сварки;

- машины контактной стыковой сварки;

- машины рельефной сварки;

- По управлению процессом сварки

- механизированные (неавтоматические);

- автоматические;

- По типу привода

- электромеханические;

- пневматические;

- гидравлические;

- пневмогидравлические;

- пружинные;

- рычажные;

- По типу монтажа

- портальные машины;

- подвесные машины контактной сварки;

- мобильные (передвижные) контактные машины;

- стационарные машины.

Кроме этого, машины контактной точечной сварки делятся по:

- назначению: специализированные или универсальные;

- количеству электродов: одноточечные и многоточечные машины контактной сварки.

В этом разделе нашего сайта вы сможете найти самое разнообразное сварочное оборудование, отвечающее всем современным требованиям: высокая производительность, достойное качество выполненных работ, приемлемая стоимость, прочность и долговечность.

Как выбрать машину контактной сварки?

Как правило, выбор основывается на 2 основных факторах: технические характеристики и цена машины контактной сварки.

Цена в свою очередь во многом зависит от производителя, известности бренда, качества исполнения, стоимости импорта машины, а также сервиса и гарантий, которые предоставляет производитель машин контактной сварки и его клиентской поддержки.

Среди технических параметров следует учитывать три главных: величина сварочного тока, вылет электродов и усилие сжатия.

И, если с вылетом электродов определиться не сложно, так как он напрямую зависит от размеров и формы заготовок, то оставшиеся параметры необходимо подбирать, исходя из материала и толщины свариваемых деталей.

Сварочный ток – важнейшая характеристика, именно благодаря ему плавится материал заготовок в точке сварки. Сварка низкоуглеродистых сталей требует самого низкого тока, чуть больший ток необходим при работе с нержавеющими и легированными сталями, а для сварки цветных металлов (медь и алюминий) нужен высокий сварочный ток.

Таким образом, решив купить машину контактной сварки, следует делать выбор именно по величине сварочного тока, а не по ее мощности. Мощность отражает потребление машиной электроэнергии и является скорее косвенной характеристикой.

Преимущества покупки машин контактной сварки в компании «КИТ-КОМПЛЕКТ»

- Мы не только поставляем оборудование нашим клиентам, но и оказываем всестороннюю поддержку: монтаж, пусконаладка, сервисное обслуживание, гарантийный и послегарантийный ремонт, поставка запчастей, консультация по вопросам эксплуатации.

- Предоставляем всю необходимую документацию: паспорта машин контактной сварки, инструкции на русском языке, схемы.

- Долговременное сотрудничество с фирмами-производителями машин контактной точечной сварки позволяет нам поставлять оборудование на самых выгодных условиях.

- Можем подобрать станок практически под любые задачи.

Контактная сварка – универсальная технология, предназначенная для формирования неразъемных соединений самых разных металлических деталей и заготовок. Впервые была применена в XIX веке английским физиком Уильямом Томсоном. В России получила массовое распространение в середине XX века, когда оборудование для контактной сварки стало выпускаться серийно.

В XXI веке является одной из самых надежных, эффективных и постоянно совершенствуемых методик для неразъемного сжатия поверхностей. Принцип действия технологии основан на возможности бездиффузионного слияния кристаллических решеток стыкуемых заготовок. Сам процесс представляет собой соединение деталей путем разогрева пропускаемым электрическим током.

Благодаря высокому давлению металлические изделия нагреваются, их кристаллические решетки сжимаются и объединяются друг с другом, прочно удерживая стыкуемые элементы. Именно сдавливание делает этот способ пайки специфическим, а станки для контактной сварки – незаменимыми во многих сферах серийного производства и промышленности, строительства и быта.

Среди других машин и аппаратов, выполняющих соединение материалов посредством тока, они имеют немало преимуществ. Главные из них:

- экологическая безопасность для людей и окружающей среды;

- легкое механизированное или автоматизированное управление;

- экономичный расход дополнительных ресурсов (воды и воздуха);

- высокий коэффициент производительности (пайка 1 точки занимает 1 секунду);

- возможность привлекать работников, не обладающих высокой квалификацией.

Машина контактной сварки – основные системы и узлы

Современные сварочные аппараты для соединения деталей, заготовок и профильных поверхностей – это сложные и мощные электромеханические установки для выполнения широкого круга работ. Чаще всего они имеют компактную и эргономичную конструкцию, занимающую минимум пространства. Оптимальный вес и габариты облегчают их транспортировку и перемещение по производственным площадям.

В комплектацию любого станка контактной сварки входит несколько систем – электрика, механическая часть, пневматика и гидравлика. С точки зрения функционала они различны между собой по мощности и, следовательно, по возможности соединения разных материалов (черный, цветной металл) и диаметров деталей, а также по типам приводов для зажимания заготовок.

В электрическую часть машины входит силовой трансформатор, регулирующий параметры подачи тока – его необходимую длительность, силу, амплитуду, форму и частоту. Механическая система включает в себя ряд конструктивных элементов, создающих условия для сдавливания и перемещения обрабатываемых заготовок. Это станина и кронштейны, консоли и электродержатели, специальные упоры и разные типы сварочных электродов.

К системам пневматики и гидравлики станков и машин для контактной точечной сварки относятся многочисленные устройства, а именно – краны, клапаны, штуцеры, манометры, фильтры, вентили, шланги. Управление аппаратами выделяется в самостоятельную электронную часть, состоящую из сложных элементов. В нее включены микропроцессоры, приводы сжатия и узлы, отвечающие за формирование силовых нагрузок.

Также установка снабжается выключателем, выполняемым в форме блока кнопок или педали. Кроме того, в зависимости от модификации, каждая машина контактной сварки поставляется с определенным набором дополнительных устройств, необходимых для рабочего процесса. Это могут быть различные скобы, сварочные пистолеты, специальные клещи, электроды. В состав сложных станций включаются два трансформатора, система водяного охлаждения и другие приборы.

Классификация станков контактной сварки

Российский и международный рынки насыщены огромным количеством сварочных аппаратов для разных видов соединений и заготовок из различных материалов, любых условий монтажа и эксплуатации, отраслей производства и сфер быта. Выбирая оборудование, покупатель должен четко определить – для чего нужна машина и какие задачи она будет выполнять.

В зависимости от функционала и модификации, цена установок варьируется в большую или меньшую сторону. Систематизация по методам сжатия поверхностей, техническим характеристикам и другим параметрам – важные критерии, необходимые для правильного выбора. Ниже рассмотрена классификация оборудования по основным признакам.

По типу сварки

- Аппарат для создания стыковых соединений. Такая технология применяется для сваривания трубопроводов и проволоки, листовых и профильных деталей, дверных, оконных и витражных каркасов, металлических прутков, элементов с другим сечением и заготовок из разнородных сплавов. Этот метод стыковки позволяет соединять материалы по всему смежному периметру;

- Машина контактной точечной сварки. Предназначена для скрепления изделий в определенных точках, сформированных в местах контакта поверхности материала и электрода. Прочность стыковочного шва определяется количеством нанесенных точек. Широко используется для создания конструкций в авиа-, автомобиле- и кораблестроении, каркасных и листовых элементов, ограждающих и несущих систем;

- Машина для рельефной сварки. Выполняет скрепление изделий в одной или нескольких выступающих естественных или заранее подготовленных точках, которые возвышаются над основанием. Точечные выступы могут формироваться при создании деталей. Конфигурация и размеры образуемых швов напрямую зависят от форм и размеров выступов;

- Аппарат для создания шовных соединений. Чаще всего это оборудование, которое полностью работает в автоматическом режиме и способно выдавать 1 км сварных прерывных или непрерывных швов, состоящих из отдельных точек. В зависимости от конфигурации дисковых электродов, все агрегаты данного типа подразделяются на одно- и двусторонние, одно- и многороликовые. Применяются для формирования герметичных точечных швов на емкостях, баках, воздуховодах и тонкостенных трубах.

По назначению

Классификация станков и машин для контактной сварки по данному признаку осуществляется с учетом ряда параметров. Они предоставляют возможность систематизировать агрегаты, используемые в производстве и на промышленных объектах. По назначению вся техника данной категории подразделяется на:

- универсальное оборудование

Используется для стыковки разных металлов, сваривания изделий разнообразных размеров, сечений и форм. Сфера применения – производства единичного и мелкосерийного типа, а также ситуации, когда техника требует частой переналадки. Для универсальных приборов характерен максимально расширенный диапазон сварочных толщин, возможностей по регулировке тока и сжимающих усилий.

90% таких устройств составляют машины контактной точечной сварки радиального или прессового типа с прямолинейным вертикальным перемещением электродов. Их параметры соответствуют ГОСТ 297-80, который регламентирует такие показатели, как наибольшее значение токов короткого замыкания, номинальное усилие сжимания, продолжительность длительных вторичных токов и другие. - специальные установки

Применяются в крупносерийных и масштабных производствах для работ по созданию большого количества однотипных элементов, сваривание которых предусматривает долгую и сложную переналадку техники. Как правило, это узкопрофильное оборудование для изготовления конкретных изделий, узлов или заготовок.

Отличительная черта таких агрегатов – указание в названии того изделия, для создания которого они предназначены. Например, станок для точечной контактной сварки цепей или боковых стенок бункера комбайна.

Другая особенность специальных установок – высокий уровень автоматизации и механизации процессов по загрузке, передвижению и отгрузке сварочной продукции.

По последнему показателю они дополнительно подразделяются на станки и комплексные системы, автоматы и полуавтоматы, сварочно-сборочные линии и роботизированные станции.

По уровню автоматизации

- Ручные или не автоматические. Простые по конструкции и недорогие сварочные машины для создания плоских и широких изделий. Являются экономичной и доступной альтернативой мощным аппаратам многоточечной стыковки. В отличие от тяжелого ручного труда сварщиков, обеспечивают нужную производительность и позволяют контролировать качество конечных продуктов. Сварка осуществляется переменным током;

- Полуавтоматические. Электромеханические аппараты, выполняющие сварочные процессы путем механизированной подачи расплавленных электродов к зоне соединения. В зависимости от уровня нагрузки, подразделяются на бытовые (для эпизодической эксплуатации), полупрофессиональные (для использования на небольших производствах) и профессиональные (для применения в промышленных целях);

- Автоматические. Многоэлектродные станки контактной сварки, позволяющие достигать высокой скорости процессов и рекордных объемов производства. Их применение гарантирует создание идеальной дуги, реализующей безупречное качество соединения в любом режиме работы, даже при перепадах напряжения в электрической сети. Автоустановки подходят для соединения огромного ассортимента легированных или углеродистых сталей, цветных и чугунных металлов.

Осуществляем бесплатную доставку до транспортной компании с дальнейшей отгрузкой в города: Воронеж, Пенза, Волгоград, Астрахань, Краснодар, Сочи, Петрозаводск, Мурманск, Архангельск, Вологда, Ижевск, Уфа, Пермь, Сыктывкар, Ухта, Тюмень, Нижневартовск, Сургут, Челябинск, Омск, Барнаул, Кемерово, Новокузнецк, Абакан, Красноярск, Иркутск, Чита, Хабаровск, Благовещенск, Владивосток и другие города России.

Данный сайт носит исключительно информационный характер и не является публичной офертой, определяемой Статьёй 437 (2) ГК РФ. Актуальную информацию о внешнем виде, технических характеристиках, наличии на складе и стоимости товаров запрашивайте в отделе продаж. Каждый раз, оставляя свои данные в любой форме обратной связи на нашем сайте, Вы даёте своё согласие на обработку персональных данных.

Машина контактной сварки – для чего она применяется, каких типов бывает

Контактная сварка является по-настоящему универсальной технологией выполнения соединений неразъемного вида самых разнообразных металлов. Ее можно использовать и на производстве, и в бытовых условиях, главное, чтобы машина контактной сварки для решения конкретных сварочных задач выбиралась правильно и грамотно.

1 Суть контактной сварки – общее описание технологии

Под контактной сваркой понимают процесс формирования сварного соединения под действием нагрева электрическим током металла и пластической деформации области соединения, вызываемой воздействием сжимающего усилия. Перед другими вариантами соединения материалов она имеет немало преимуществ, в частности таких:

- экологическая безопасность для человека процесса, который может выполняться в автоматизированном либо полностью механизированном режимах;

- небольшой расход воздуха и воды, выполняющих функцию вспомогательных материалов;

- высокая надежность и отличное качество сварных соединений при объективно малом количестве показателей режима, коими должен управлять сварщик (это дает возможность допускать к выполнению сварочных мероприятий работников с невысоким уровнем квалификации);

- высокая производительность работ (требуется потратить не более одной секунды на сварку одного стыка либо точки).

Стыковая сварка впервые была выполнена в середине 19-го столетия по методике, разработанной Уильямом Томсоном из Англии. В течение последующих двух десятков лет процесс совершенствовался. В нашей стране он стал применяться промышленными предприятиями в 1930-х годах, когда машины контактной сварки начали изготавливать серийно.

На данный момент имеется несколько наиболее востребованных вариантов осуществления контактных сварочных работ:

- стыковый: заготовки (проволока, арматура, металлические детали, трубные изделия) соединяются по всему своему сечению;

- точечный: соединение создается между двумя электродами;

- шовный: от точечной методики отличается тем, что сварщик получает сплошной шов, создавая ряд (непрерывный) из множества сварных точек.

В зависимости от того, какое соединение планируется получить, выбирается аппарат (станок) контактной сварки. При этом важно, чтобы он позволял:

- точно дозировать по времени воздействие электрода на обрабатываемую поверхность;

- обеспечивал требуемое давление сжатия на свариваемые заготовки;

- формировал ток достаточной для выполнения работ силы.

2 Какой может быть машина контактной сварки – классификации оборудования

Подразделение агрегатов для выполнения сварки по контактной методике производится с учетом ряда показателей. Они и дают возможность выделить следующие типы сварочных установок, используемых в наши дни в быту и на промышленных объектах:

- По назначению: специальные и универсальные. Первые предназначены для работы с большим количеством однотипных заготовок, сварка которых требует сложной и длительной переналадки оборудования в условиях массового и крупносерийного производственного процесса. Универсальные же рекомендованы для обработки мелких партий материалов, когда переналадка сварочного агрегата выполняется очень часто.

- По конструкции устройства осадки либо сжатия: гидравлические, рычажные, пневматические, пружинные, пневмогидравлические, механические. Пружинные и рычажные станки применяются для сварки малых по сечению заготовок. Пневматическими приводами оснащаются почти все современные рельефные, точечные и шовные установки, гидравлическими – стыковые агрегаты высокой мощности, пневмогидравлическими – так называемые "сварочные клещи", представляющие собой машины передвижного вида.

- По виду соединений: для точечной (соединение штампованных поверхностей, профильных деталей, стальных горячекатаных и холоднокатаных листов, круглых пересекающихся стержней), шовно-стыковой (тонкостенные трубы), стыковой (листы, трубы, проволока, полосы, прутки и пр.), шовной (шаговая сварка, выполнение продольных и кольцевых герметичных швов, когда несколько сварных точек перекрывают друг друга) и рельефной сварки. В последнем случае поверхности свариваются по нескольким или одной точке сварочными прессами по рельефам, выштампованным заранее. Рельефная технология оптимальная и для приварки торца стержня к поверхностям плоской формы.

- По принципу действия: неавтоматические (используются при небольшой производительности и мощности), автоматические и полуавтоматические (применяются для работы с рулонами и иными видами непрерывных заготовок, в поточных производственных линиях).

- По типу питания: разрядом конденсаторов и выпрямленным током (сварка сплавов на основе алюминия, сталей с высоким уровнем легирования, материалов малой толщины) низкочастотным, а также трех- и однофазным переменным током, имеющим промышленную частоту (низколегированные и углеродистые стали).

- По виду установки: передвижные и стационарные. Передвижные агрегаты незаменимы в случае соединения больших по диаметру плетей рельсов железнодорожного полотна, вагонов, кузовов транспортных средств и других массивных крупногабаритных деталей и узлов. А вот стационарные машины лучше использовать для относительно небольших по весу и геометрическим размерам заготовок, которые несложно поднести к сварочному аппарату.

3 Аппарат контактной сварки – основные узлы и параметры

Все сварочные установки, применяемые для выполнения контактных работ, состоят из трех частей, которые взаимосвязаны между собой:

- электрической;

- механической;

- управления;

- силовой.

Электрическая часть отвечает за то, чтобы через соединяемые поверхности протекал ток необходимой длительности, амплитуды, формы, силы и частоты. Механическая представляет собой ряд конструктивных компонентов, формирующих условия для сжатия и перемещения обрабатываемых деталей. Под такими компонентами понимают – электродержатели, консоли, разные виды электродов (инструментальная оснастка), кронштейны, станину и специальные упоры. Силовая часть работает за счет наличия в ней выпрямителя и трансформатора. Нередко в ее состав кроме того входят вторичные токоведущие узлы и батареи конденсаторов.

Управление агрегатами нынче, как правило, выделяют в самостоятельный комплекс, так как он буквально "нашпигован" сложнейшими электронными и электрическими устройствами, которые характеризуются множеством специфических особенностей. Также данный комплекс включает в себя:

- механические узлы формирования силовых нагрузок и привода;

- микропроцессоры;

- гидравлическое и пневматическое оборудование, используемое для транспортировки аппарата.

К главным параметрам сварочных машин относят:

Читайте также: