Материалы для дуговой сварки в защитных газах

Обновлено: 30.04.2024

Способы электродуговой сварки в защитных газах в настоящее время являются основными при изготовлении и сборке-сварке различных деталей и агрегатов ЛА.

Сущностью и отличительной особенностью этого вида дуговой сварки является защита расплавленного и нагретого до высокой температуры основного металла от вредного влияния воздуха защитными газами.

Защитные газы изолируют сварочную дугу и металл сварочной ванны от вредного воздействия окружающей среды. Используются инертные (Аr, Не) и активные (СO2, N2, H2) газы, а также их смеси.

Инертные газы применяют для сварки химически активных металлов (титан, алюминий, магний и др.), а также во всех случаях, когда необходимо получать сварные швы, однородные по химическому составу с основным и присадочным металлом (например, при сварке высоколегированных сталей). Инертные газы обеспечивают защиту дуги и свариваемого металла, не оказывая на него металлургического воздействия. Активные защитные газы, в отличие от инертных, вступают в химическое взаимодействие со свариваемым металлом, растворяются в нем и оказывают на него металлургическое воздействие. Основным активным газом, используемым для защиты зоны сварки, является углекислый газ (CO2). Смеси газов в ряде случаев обладают лучшими технологическими свойствами, чем отдельные газы. Например, смесь углекислого газа с кислородом (2. 5%) способствует мелкокапельному переносу металла, уменьшению разбрызгивания (на 30. 40%), улучшению формирования шва. Применение смеси из 70% Не и 30% Аr позволяет увеличивать производительность при сварке алюминия, улучшает формирование шва и позволяет сваривать за один рабочий ход металл большей толщины.

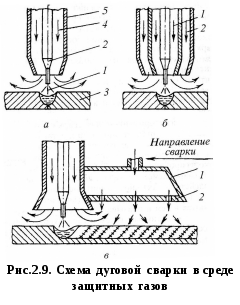

На рис.2.9 представлена схема дуговой сварки в среде защитных газов.

Электрическая дуга 1 возбуждается между вольфрамовым электродом 2 и свариваемым изделием 3 и защищается от окружающей атмосферы струей газа (как правило, аргона) 4, подаваемого через сопло 5 сварочной горелки (рис.2.9 а) Вольфрамовый электрод находится внутри сопла горелки, что обеспечивает его охлаждение струей защитного газа и повышение стойкости против термического разрушения. Формирование металла шва может происходить как за счет оплавления кромок соединяемых деталей, так и за счет дополнительного введения в зону сварочной дуги присадочной проволоки. Защитный газ начинают подавать за 10. 15 с до начала сварки. Электрическая дуга возбуждается кратковременным разрядом тока высокой частоты и напряжения с помощью осциллятора. По окончании сварки дугу обрывают постепенно для заварки кратера. Для защиты охлаждающегося металла подачу газа прекращают через 10. 15 с после выключения сварочного тока.

В ряде случаев с целью экономии инертных газов, а также повышения технологических свойств защитной среды применяют горелки, конструкция которых обеспечивает комбинированную защиту двумя концентрическими потоками различных газов (рис.2.9 б). Например, внутренний поток 1 образуется аргоном, а внешний 2 углекислым газом. При сварке высокоактивных металлов (Ti, Zr, Та, W, Mo, Nb) необходимо защищать не только расплавленный металл, но и зону соединения, нагревающуюся при сварке до температуры более 300°С. Для этого применяют дополнительный насадок 1 (рис.2.9 в) с распределительной сеткой 2 для выхода защитного газа по длине шва. Наиболее эффективная защита металла шва и зоны термического влияния обеспечивается при сварке в камерах с контролируемой атмосферой. Камеры предварительно вакуумируются, а затем заполняются защитным газом (как правило, инертным) под небольшим давлением.

Аргонодуговая сварка - это процесс дуговой сварки, при котором в качестве защитного газа используется аргон. Применяют аргонодуговую сварку неплавящимися вольфрамовым или плавящимся электродами. В качестве плавящихся электродов используют сварочные проволоки, по химическому составу соответствующие свариваемым материалам.

Неплавящиеся электроды служат для возбуждения и поддержания горения сварочной дуги. Используют вольфрамовые электроды (стержни). Для повышения устойчивости горения дуги, стойкости электрода и его эмиссионной способности в состав вольфрамового электрода вводят обычно 1,5…3% окислов активирующих редкоземельных металлов (тория, лантана, иттрия).

Аргонодуговая сварка неплавящимся вольфрамовым электродом может быть ручной и автоматической, с подачей и без подачи присадочной проволоки. Процесс применяется главным образом для металлов толщиной не более 5 мм. Большинство материалов сваривают на постоянном токе прямой полярности, а сварку алюминия, магния бериллия и ряда высоколегированных сталей - на переменном токе.

При сварке на прямой полярности (минус на электроде) создаются лучшие условия для термоэлектронной эмиссии, обеспечивается достаточно высокая стойкость вольфрамового электрода и используются большие сварочные токи. Сварочная дуга при прямой полярности легко возбуждается и горит устойчиво при напряжении 10…15 В в широком диапазоне сварочных токов.

При обратной полярности (минус на изделии) возрастает напряжение на дуге, уменьшается устойчивость ее горения, резко уменьшается стойкость вольфрамового электрода против термической эрозии, повышается температура его нагрева и расход. Однако сварочная дуга при обратной полярности обладает важными и положительными технологическими свойствами. При ее воздействии на свариваемый металл с его поверхности легко удаляются окислы и загрязнения. Это объясняется тем, что при обратной полярности поверхность свариваемого металла бомбардируется тяжелыми положительно заряженными ионами аргона, которые, перемещаясь под действием электрического поля от плюса (электрод) к минусу (изделие), разрушают окисные пленки на поверхности свариваемого металла, а выходящие с катода (поверхности изделия) электроны способствуют удалению разрушенных окисных пленок. Этот процесс разрушения и удаления окисной пленки с поверхности свариваемого металла называется катодным распылением. Данное свойство сварочной дуги обратной полярности используют при сварке Al, Be, Mg и их сплавов, на поверхности которых всегда присутствуют химически активные и механически прочные окисные пленки.

Следует отметить, что при сварке на постоянном токе обратной полярности стойкость вольфрамового электрода против термической эрозии и разрушения недостаточна, поэтому сварку Al, Be, Mg и их сплавов чаще ведут на переменном токе. При этом разрушение и удаление окисной пленки, т.е. процесс катодного распыления, происходит в те полупериоды, когда свариваемое изделие является катодом. Таким образом, при сварке неплавящимся электродом на переменном токе в определенной степени реализуются преимущества дуги прямой и обратной полярности, т.е. обеспечиваются и стойкость вольфрамового электрода, и разрушение окисных пленок.

Аргонодуговая сварка плавящимся электродом применяется для сварки цветных металлов (Al, Mg, Cu, Ti и их сплавов) и легированных сталей. Этот вид сварки является механизированным, её выполняют на автоматах и полуавтоматах. Сварка в защитных газах плавящимся электродом осуществляется, как правило, на постоянном токе обратной полярности, что позволяет максимально использовать теплоту сварочной дуги и увеличить глубину проплавления на единицу сварочного тока. К основным параметрам режима сварки плавящимся электродом относятся: сила тока, его полярность, напряжение на дуге, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, скорость сварки. Сварочный ток, сила которого определяет размеры шва и производительность процесса, зависит от диаметра проволоки и устанавливается в соответствии со скоростью её подачи.

Механизированную сварку выполняют обычно при меньшей силе тока, чем автоматическую. Сварку плавящимся электродом можно выполнять в различных пространственных положениях, используя проволоку диаметром до 2 мм. Сварка швов, расположенных в нижнем положении, выполняется проволокой диаметром 1,2. 3,0 мм.

Отличительной особенностью сварки в углекислом газе плавящимся электродом является необходимость применения электродных проволок с повышенным содержанием элементов-раскислителей (кремния и марганца), компенсирующих их выгорание в зоне сварки и предотвращающих дополнительное окисление металла шва и образование в нем пор. Для углеродных сталей в основном используют сварочные проволоки марок Св-10ГС, Св-08Г2С. Причины возможного окисления и образования пор при сварке в углекислом газе следующие. Под действием теплоты сварочной дуги углекислый газ диссоциирует с образованием атомарного кислорода по реакции:

Атомарный кислород окисляет железо и легирующие элементы, содержащиеся в стали

В результате этого металл сварочной ванны насыщается кислородом, а его свойства ухудшаются. При охлаждении расплавленного металла углерод, содержащийся в стали, окисляясь, способствует образованию окиси углерода по реакциям:

Образующийся при кристаллизации металла шва углекислый газ выделяется в виде пузырьков, часть из которых, не успевая покинуть металл сварочной ванны, остается в металле шва, образуя поры.

В том случае, если сварочная проволока легирована кремнием и марганцем, окислы железа раскисляются не за счет углерода, а в основном за счет этих элементов, в результате чего предотвращается образование окиси углерода и образование пор. Разложение окислов железа идет по реакциям:

Окислы SiO2 и MnO в виде шлака скапливаются на поверхности сварочной ванны, а после её кристаллизации - на поверхности металла шва.

Сварка в углекислом газе характеризуется высокой производительностью и низкой стоимостью. К недостаткам её относятся: повышенное разбрызгивание расплавленного металла и не всегда удовлетворительный внешний вид сварного шва.

Основные преимущества сварки в защитных газах:

высокая производительность (примерно в 1,5. 2 раза выше, чем при автоматической дуговой сварке под флюсом) за счет использования большой плотности тока на единицу поперечного сечения электродной проволоки и отсутствия необходимости зачистки поверхности шва от шлака;

высокое качество шва за счет надежной защиты зоны сварки от взаимодействия с окружающей средой;

возможность сварки в различных пространственных положениях, получение соединений практически любой формы и конфигурации;

узкая зона термического влияния и относительно небольшие деформации изделий ввиду высокой концентрации теплоты сварочной дуги;

возможность сварки металлов различной толщины (от долей миллиметра до десятков миллиметров);

широкие возможности механизации и автоматизации процесса сварки;

возможность наблюдения и корректирования процесса сварки.

Недостатками сварки в защитных газах является открытая дуга, что повышает возможность поражения оператора-сварщика световым излучением, и необходимость защиты зоны сварки от сквозняков (при местной защите), что осложняет применение этого способа сварки в монтажных условиях на открытом воздухе.

Защитные газы

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Защитные газы предназначены для защиты дуги и сварочной ванны от вредного воздействия окружающей среды и делятся на химически инертные и активные.

Инертными называют газы, которые химически не взаимодействуют с нагретым металлом и не растворяются в нем. При их использовании сварку можно выполнять как плавящимся, так и неплавящимся электродом.

К инертным газам относятся аргон (Аr), гелий (Не) и их смеси. Они служат для сварки алюминия, магния, титана и их сплавов, склонных при нагреве к энергичному взаимодействию с кислородом, азотом и водородом. Инертные газы обеспечивают защиту дуги и свариваемого металла, не оказывая на него металлургического воздействия.

Активными называют газы, вступающие в химическое взаимодействие со свариваемым металлом и растворяющиеся в нем. По свойствам различают три группы активных газов: с восстановительными свойствами (водород, оксид углерода); с окислительными свойствами (углекислый газ, водяные пары); выборочной активности (азот активен к черным металлам, алюминию, но инертен к меди и медным сплавам). Основным активным защитным газом является углекислый газ.

Рекомендации по выбору защитных газов даны в табл. 4.19. Ниже указана стоимость 1 м 3 защитных газов по отношению к азоту.

Азот . 1

Гелий . 100

Аргон. 28,6

Углекислый газ. 0,64

Водород. 2,6

Кислород. 2,1

При расчете затрат следует иметь в виду, что гелий имеет более низкую плотность, в результате чего при сварке его расход выше по сравнению с аргоном.

4.19. Защитные газы, рекомендуемые для дуговой сварки различных металлов

Смеси газов в ряде случаев обладают лучшими технологическими свойствами, чем отдельные газы. Для уменьшения разбрызгивания металла и улучшения условий формирования шва при сварке применяют смесь, состоящую из 95. 98 % СO2 и 5. 2 % O2. Она способстувет мелкокапельному переносу металла и снижению потерь последнего на разбрызгивание на 30. 40 %.

При сварке сталей по узкому зазору целесообразно применение особых смесей (75 % Аr + 25 % СO2). В результате использования смеси из 70 % Не и 30 % Аr увеличивается производительность сварки алюминия, улучшается формирование шва и обеспечивается возможность сваривать за один проход металл большей толщины.

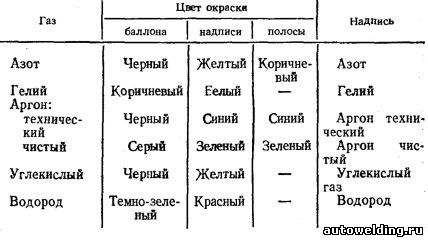

Защитные газы хранят и транспортируют в баллонах вместимостью 40. 50 л под давлением 150 атм, а жидкую углекислоту — под давлением до 60 атм. Для предохранения от коррозии и быстрого опознавания баллоны окрашивают в разные цвета и выполняют соответствующие надписи (табл. 4.20). В использованных баллонах необходимо оставлять сжатый газ под давлением не менее 0,2. 0,3 МПа (2. 3 атм).

4.20. Окраска и маркировка баллонов с газом

Э.С. Каракозов, Р.И. Мустафаев "Справочник молодого электросварщика". -М. 1992

5.7. Материалы для сварки в среде защитных газов

Аргон вырабатывают из воздуха на установках разделения воздуха (содержание A r в воздухе 0,9325%) трех сортов - высшего, 1 и 2 (в соотв. с ГОСТ 10157-79*). Аргон – газ без цвета, запаха и вкуса, тяжелее воздуха (плотность γ = 1,784 г/л); не ядовит и не взрывоопасен.

Аргон высшего сорта (чистота 99,993%) применяют для сварки активных и редких металлов и сплавов (Ti, Zr, Nb и др.), а также ответственных изделий; 1-го сорта (чистота 99,987%) - для сварки алюминиевых и магниевых сплавов; 2-го сорта (чистота 99,95%) - для сварки нержавеющих, жаропрочных, высоколегированных сплавов, чистого Аl и малоответственных конструкций.

Поставляется Аr в баллонах под давлением 150 кгc/см (15 МПа). В баллон емкостью 40л (40 дм 3 ) входит 6м 3 аргона. Баллон серого цвета с надписью зеленым цветом «Аr».

Гелий (легче Аr в 10 раз, воздуха - в 7,3 раз; содержится в воздухе 0,000046 %) добывают из природных газов. При сварке его расход на30-40% выше Аr . Допускаются незначительные примеси N 2 , Н 2 , О 2 и влаги. Гелий – газ без цвета, запаха и вкуса, легче воздуха (плотность γ = 0,178 г/л). Выпускают по ТУ 51-689-75 2-х сортов - особой чистоты (99,995%) и высокой чистоты (99,985%). Баллон с гелием коричневый, белая надпись «Гелий».

Двуокись углерода (углекислый газ) СО 2 поставляют в сжиженном виде в баллонах под давлением 75 кгс/см 2 (7,5 МПа). Из баллона емкостью 40л, вмещающего 25кг жид-

кой двуокиси углерода, при испарении получается 12,625м 3 газообразного СО. Угле-

кислый газ слегка кисловатого запаха и вкуса, тяжелее воздуха (плотность γ = 1,98 г/л); не ядовит и не взрывоопасен. В соответствии с ГОСТ8050-85, выпускают 3-х сортов: высшего сорта - чистотой не менее 99,8% СО 2 , 1-го сорта - не менее 99,5% СО 2 , 2-го - не менее 98,0%. Баллон с СО 2 черного цвета с надписью желтым цветом - «углекислота».

Электроды и проволок .а Для сварки в инертных газах в качестве неплавящегося электрода используют вольфрамовую проволоку d =0,5 - 3мм или кованые прутки d =7 - 8мм. Так как температура плавления вольфрама высока(3377°С), расход таких электродов при сварке незначителен (0,04 - 1,5 г на I м шва).

Для сварки постоянным током прямой полярности применяют вольфрамовые электроды диаметром d=1-7,5мм c содержанием тория 1,5 -2%. Это облегчает зажигание дуги и увеличивает устойчивость ее горения. Для сварки переменным током они непригодны.

Применяют также нетоксичные лантанированые (лантан) и цирконированые (цирконий) вольфрамовые электроды, имеющие лучшие технологические свойства.

В качестве присадочной проволоки при сварке в инертных газах неплавящимся электродом применяют проволоку диаметром Ø1,6 - 5 мм такого же химсостава, как и свариваемый металл. При сварке плавящимся электродом применяют проволоку диаметром Ø 0,8 - 3мм для легированных сталей, 1,6 - 3мм - для Аl и его сплавов соответствующего химсоставов.

При сварке в СО 2 применяют проволоку с повышенным содержанием легирующих и раскисляющих элементов, диаметр не более 3мм (Св-08ГС, Св-08Г2С - для Ст3 и НЛ; Св-10ХГ2С, Св-18ХГСА – для сталей повышенной прочности).

Контрольные вопросы

1. Какие способы соединения твердых тел и какие виды соединений существуют?

2. Дать определение физической сущности сварки. Как получить неразъемное соединение?

3. На какие группы делятся все существующие способы сварки? Сущность приемов.

4. Принцип технологии сварки плавлением.

5. Принцип технологии сварки давлением .

6. Сущность процесса пайки .

7. Сущность процесса склеивания твердых тел .

8. Назвать наиболее известных русских и отечественных сварщиков.

9. Классификация способов сварки давлением .

10. Классификация способов сварки плавлением.

11. Назвать наиболее важные электрические источники тепла для сварки плавлением.

12. Требования к источникам тепла для сварки плавлением .

13. Дать определение сварочной дуги , как она возникает ?

14. Элементы сварочной дуги .

15. Что является основной характеристикой сварочной дуги? Определение , виды .

16. Особенности электрического режима дуги переменного тока. Способы повышения устойчивости таких дуг.

17. Факторы, отклоняющие дугу от прямолинейного положения; способы борьбы с отклонением.

18. Распределение температур и тепла в сварочной дуге.

19. Дать определение тепловой мощности дуги, эффективной тепловой мощности и погонной энергии дуги.

20. Описать процесс переноса (и его виды) металла в сварочную ванну.

21. Факторы, участвующие в переносе металла с электрода на изделие, их характери-

22. Условия плавления металла при дуговой сварке.

23. Типы сварочных ванн, определение .

24. Описать сварочную ванну I типа; ее характеристика.

25. Какие процессы протекают в сварочной ванне? Термический цикл.

26. Описать взаимодействие жидкого металла ванны с газами

27. К каким последствиям приводит насыщение металла ванны кислородом, водородом, азотом?

28. Способы защиты металла сварочной ванны; характеристика шлаков и требование

29. Сущность и механизм газовой защиты металла ванны .

30. Способы раскисления металла ванны; привести химические реакции.

31. Легирование и рафинирование металла шва.

32. Описать процесс кристализации металла шва .

33. Дать описание и характеристику участков зоны термического влияния .

34. Шлаковые включения в швах ; характеристика, меры предотвращения .

35. Охарактеризовать включения газов в металле шва; борьба с ними.

36. Горячие трещины, причины их появления в швах; оценка стойкости металла против их образования при сварке .

37. Холодные трещины, причины их образования; оценка стойкости стали против их образования при сварке.

38. Что такое сталь? Классификация сталей по химсоставу.

39. Какие основные химические элементы содержатся в стали? Легирующие элемен-

40. Назвать основные механические свойства стали и показатели их.

41. Свариваемость сталей; способы определения свариваемости сталей.

42. Оценка свариваемости стали специальными испытаниями.

43. Дать классификацию сварочных материалов.

44. Сварочная проволока; классификация, характеристика, назначение.

45. Сварочные электроды: классификация, характеристика, назначение.

46. Электродные покрытия: назначение, классификация, характеристика.

47. Флюсы сварочные: виды, применение при сварке; примеры маркировки.

48. Порошковая проволока: способы ее применения; маркировка,

49. Сварочные материалы для сварки в среде защитных газов: классификация, характеристика.

50. Изобразить электрод для ручной дуговой сварки; от чего и как зависят его основные размеры?

51. Расшифровать записи: Э42; Э42А; Э50; Э50А; Э55; что это за материалы?

52. Расшифровать записи: Св-08; Св-08А; Св-08Г2С; Св-ЮГ2; что это за материалы?

Дуговая сварка в защитных газах

При дуговой сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа. Сварка может быть автоматической, механизированной и ручной, выполняться в любом пространственном положении плавящимся или неплавящимся электродом. В качестве защитных газов применяют инертные газы (аргон и гелий), активные газы (углекислый газ, азот, водород и др.) или смеси двух газов. В промышленных условиях наиболее распространено применение аргона Ar и углекислого газа СО2..

Аргонодуговую сварку выполняют как неплавящимся (стержень диаметром 1…10 мм из вольфрама с добавками оксидов тория, лантана и иттрия), так и плавящимся электродом (сварочная проволока диаметром 0,6…3 мм). Применяют для сварки углеродистых и легированных сталей, сплавов с особыми химическими и физическими свойствами, цветных металлов (титана, алюминия, магния, меди и т.д.) и их сплавов при толщине металла 0,8…6 мм.

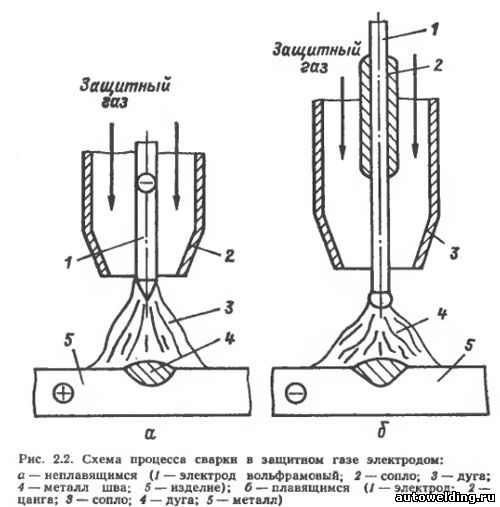

Сварку неплавящимся электродом ведут на постоянном (рис. 45, а), переменном или импульсном токе. Зажигание дуги (ионизацию газовой среды) производят с помощью высокочастотного электрического разряда через дуговой промежуток. Для этого в сварочную цепь подключают осциллятор – источник высокочастотного переменного тока высокого напряжения. Для получения выпуклости (усиления) шва или заполнения разделки кромок (при толщине металла более 3 мм) в зону сварки (в дугу) подают присадочный материал в виде прутка или проволоки, диаметр которых составляет 0,5…1,5 диаметра вольфрамового электрода.

Рис. 45. Виды сварки в защитных газах:

1 – присадочный пруток или проволока; 2 – сопло; 3 – токоподводящий мундштук;

4 – корпус горелки; 5 – неплавящийся вольфрамовый электрод; 6 – рукоять горелки;

7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла; 10 – сварочная проволока (плавящийся электрод); 11 – механизм подачи

При сварке на постоянном токе прямой полярности дуга горит устойчиво при напряжении 10. 15 В и минимальном токе 10 А. При обратной полярности тока возрастает напряжение дуги, уменьшается устойчивость дуги и снижается стойкость вольфрамового электрода, что делает ее непригодной для широкого применения в сварочном производстве. Однако при применении дуги обратной полярности на поверхности свариваемого металла происходит механическое разрушение тугоплавкой оксидной пленки потоком тяжелых положительных ионов аргона. Это свойство дуги обратной полярности используют при сварке алюминиевых и магниевых сплавов, применяя для питания дуги источники переменного тока, оснащенных стабилизаторами горения дуги. Сварка металла толщиной 0,2…1,5 мм производится в импульсном режиме путем наложения на маломощную постоянную (дежурную) дугу более мощной кратковременной дуги через определенный интервал времени. В этом случае применяют источники импульсного тока, разработанные на основе универсальных и инверторных выпрямителей.

Сварку плавящимся электродом (рис. 45, б) выполняют с помощью сварочных полуавтоматов, укомплектованных механизмами подачи сварочной проволоки диаметром 0,6…3 мм, на постоянном токе обратной полярности. Нормальное протекание процесса сварки и формирование качественного шва обеспечиваются высокой плотностью тока (100 А/мм 2 и выше), применением проволоки малого диаметра (0,6…3 мм) и большой скоростью ее подачи (до 15 м/мин).

Сварку в углекислом газе выполняют только плавящимся электродом при высокой плотности (не менее 80…100 А/мм 2 ) постоянного тока обратной полярности. При механизированной (полуавтоматической) сварке (рис. 45, б) используют сварочный полуавтомат, состоящий из источника питания, блока управления, механизма подачи проволоки в зону сварки и системы подачи защитного газа к сварочной горелке, которую сварщик вручную перемещает вдоль свариваемых заготовок. При автоматической сварке перемещение электрической дуги вдоль сварного шва механизировано. Основной недостаток сварки в углекислом газе сильное разбрызгивание металла, для уменьшения которого применяют смеси газов: СО2 + (5…15) % О2 или Ar + (10…20) % СО2.

В углекислом газе сваривают конструкции из углеродистой и низколегированной стали с применением сварочной проволоки диаметром 0,5…2 мм. Повышенное содержание в проволоке (Св-08ГС, Св-10Г2С и т.д.) раскислителей (марганца и кремния) нейтрализует окислительные действия углекислого газа СО2, который при высоких температурах диссоциирует на оксид углерода СО и кислород О. При сварке в СО2 для повышения защиты расплавленного металла используют порошковую проволоку – металлическую трубчатую оболочку, заполненную шлакообразующими и газообразующими компонентами, раскислителями или легирующими элементами. Разновидностью порошковых проволок являются самозащитные проволоки, оболочка которых изготовлена из легированной стали, а в наполнитель введены соединения редкоземельных металлов. Эти проволоки применяют для обеспечения устойчивого горения дуги и раскисления расплавленного металла при отсутствии или недостаточно надежной газовой защите (сварка неповоротных стыков труб газо- и нефтепроводов, наплавке зубьев и ковшей экскаваторов, подводной сварке и т.д.).

Сварка в защитных газах — один из распространенных способов сварки плавлением. По сравнению с другими способами он имеет ряд преимуществ, из которых главные: возможность визуального, в том числе и дистанционного, наблюдения за процессом сварки; широкий диапазон рабочих параметров режима сварки в любых пространственных положениях; возможность механизации и автоматизации процесса, в том числе с применением робототехники; высокоэффективная защита расплавленного металла; возможность сварки металлов разной толщины в пределах от десятых долей до десятков миллиметров.

Определения, классификация и основные схемы

Сварка в защитных газах (СЗГ) — общее название разновидностей дуговой сварки, осуществляемой с вдуванием через сопло горелки в зону дуги струи защитного газа. В качестве защитных применяют: инертные (Аr, Не), активные (СO2, O2, N2, Н2) газы и их смеси (Аr+СO2+O2, Аr+O2, Аr+ +СO2 и др.).

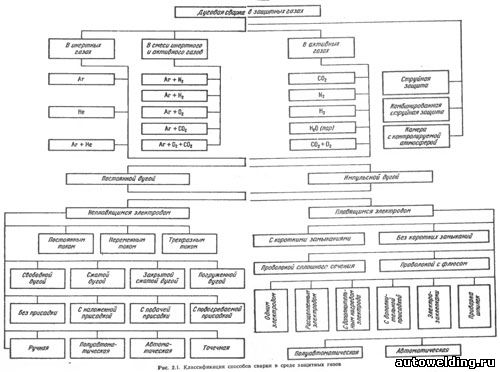

Разновидности СЗГ можно классифицировать по таким признакам, как: тип защитных газов, характер защиты в зоне сварки, род тока, тип электрода и т. д. (рис. 2.1). По совокупности основных физических явлений процесс дуговой сварки в защитных газах можно классифицировать по двум основным схемам — это сварка неплавящимся (СНЭЗГ) (рис. 2.2, а) и плавящимся (СПЭЗГ) (рис. 2.2,б) электродами.

Сварочная дуга в среде защитных газов характеризуется относительно большим разрядным током (от 5 до 500 А и выше) и низким катодным падением напряжения.

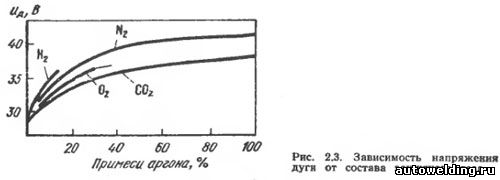

Для сварки неплавящимся электродом применяют в основном инертные газы Аr и Не, а также их смеси в любом соотношении. Эти газы, особенно Не, обладают высокими потенциалами ионизации, что затрудняет первоначальное возбуждение дуги. Однако напряженность электрического поля (E) в столбе дуги в инертных газах имеет сравнительно низкое значение и поэтому дуговой разряд в инертных газах отличается высокой стабильностью. При сварке плавящимся электродом напряжение дуги и стабильность ее существования существенно зависят от состава защитного газа (рис. 2.3).

Повышение напряжения дуги с увеличением концентрации молекулярных газов (Н2, N2, O2 и СO2) объясняется интенсивным охлаждающим действием этих газов в связи с затратами энергии на диссоциацию и отводом теплоты за счет высокой теплопроводности. Увеличение напряжения дуги приводит к снижению ее устойчивости.

Инертные газы

Практически полностью нейтральными по отношению ко всем свариваемым металлам являются инертные одноатомные газы. Инертные газы применяют для сварки химически активных металлов и сплавов, а также во всех случаях, когда необходимо получать сварные швы, однородные по составу с основным и присадочным металлами.

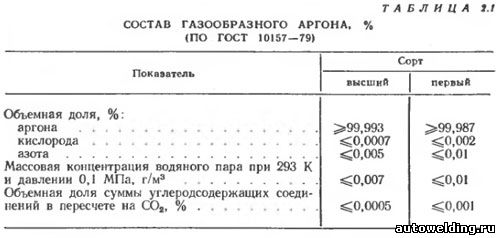

В сварочном производстве используемый аргон поставляется в газообразном (табл. 2.1) и в жидком состояниях. Газообразный аргон отпускают, хранят и транспортируют в стальных баллонах (по ГОСТ 949—73) или автоцистернах под давлением 15±0,5 или 20±1,0 МПа при 293 К.

При поставке аргона в баллонах (поГОСТ 949—73) вместимостью 40 дм3 объем газа в баллоне составляет 6,2 м 3 (при номинальном давлении 15 МПа и 293 К).

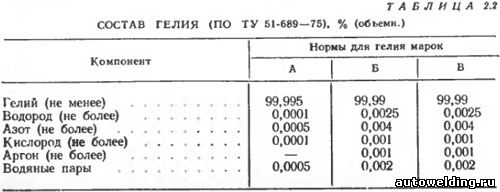

Гелий для сварки поставляется по ТУ 51-689—75 трех сортов: марки А, Б и В (табл. 2.2). Транспортируют и хранят гелий в стальных баллонах вместимостью 40 дм 3 в газообразном состоянии при давлении 15 МПа или в сжиженном состоянии при давлении до 0,2 МПа. Стоимость гелия значительно выше, чем аргона, поэтому его применяют в основном при сварке химически чистых и активных металлов и сплавов. Применение гелия обеспечивает получение большей глубины проплавления (благодаря высокому значению потенциала ионизации), поэтому его применяют иногда в тех случаях, когда требуется усиление проплавляющей способности дуги или получение специальной формы шва.

Активные защитные газы

В качестве активных защитных газов при сварке широко используют углекислый газ. К активным газам могут быть отнесены также азот и водород, используемые в некоторых сварочных процессах как составная часть защитного газа.

В сварочном производстве азот иногда используют для сварки меди и ее сплавов, по отношению к которым азот является инертным газом. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить.

Водород в сварочном производстве используют достаточно редко для атомноводородной сварки и дуговой сварки в смеси (Аr+Н2 до 12%). Водород используют только в специальных областях сварки, поскольку он играет важную роль в металлургических процессах сварки. Ввиду возможности образования взрывоопасной смеси между водородом и воздухом при работе с ним следует строго соблюдать требования техники безопасности.

Смеси газов

В ряде случаев для расширения технологических возможностей дуговой сварки целесообразно применять смеси аргона и гелия. Добавка гелия способствует повышению проплавляющей способности дуги.

1. Смесь Аr+(10÷30% N2). Добавка N2 к аргону также способствует повышению проплавляющей способности дуги. Эту смесь применяют при сварке меди и аустенитной нержавеющей стали некоторых марок.

2. Смесь Аr+(1÷5% O2). Примесь кислорода к аргону понижает критический ток, при котором капельный перенос металла переходит в струйный, что позволяет несколько увеличить производительность сварки и уменьшить разбрызгивание металла. Аргонокислородную смесь применяют для сварки малоуглеродистой и легированной стали.

3. Смесь Аr+(10÷20% СO2). Углекислый газ при сварке малоуглеродистой и низколегированной стали способствует устранению пористости в сварных швах. Добавка СO2 к аргону повышает стабильность дуги и улучшает формирование шва при сварке тонколистовой стали.

4. Тройная смесь 75% Аr — 20 % СO2—5% O2 обеспечивает высокую стабильность дуги с плавящимся электродом при сварке стали, минимальное разбрызгивание металла, хорошее формирование шва, отсутствие пористости.

При отсутствии готовых газовых смесей смешивание газов можно осуществлять на сварочном посту. Состав смеси, подаваемой в горелку, регулируется изменением расхода газов, входящих в смесь. Расход каждого газа регулируется отдельным редуктором и измеряется ротаметром типа РС-3.

Способы газовой защиты

По отношению к электроду защитный газ можно подавать центрально или сбоку. Защиту сварочной ванны газом, истекающим из горелки, принято называть струйной. Струйная защита относится к наиболее распространенному способу местной зашиты при сварке. Качество струйной защиты зависит от конструкции и размеров сопла, расхода защитного газа и расстояния от среза сопла до поверхности свариваемого металла. Наилучшая защита расплавленного металла обеспечивается при ламинарном характере истечения газового потока из сопла горелки.

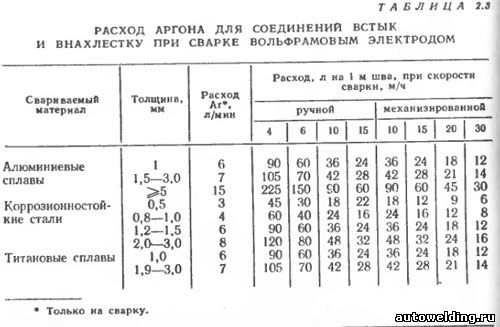

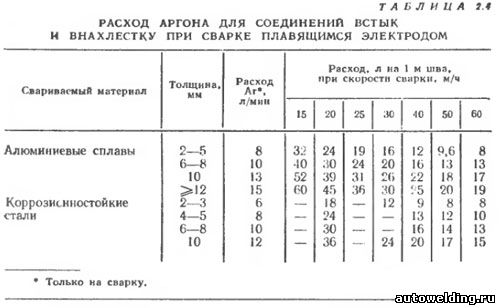

Ориентировочные данные для подсчета расхода аргона на 1 м шва при сварке в нормальных условиях без сносящих потоков приведены в табл. 2.3 и 2.4.

При нормировании расхода газа следует резервировать 15% его количества на продувку газопровода перед началом работы, на неиспользуемый остаток в баллоне (0,3—0,4 МПа), на сварку контрольных образцов и на подварку дефектов сварных швов.

Расход гелия рекомендуется определять по нормативам на расход аргона, вводя поправочный коэффициент 1,3.

Способы сварки

Для расширения диапазона свариваемых толщин, увеличения производительности процесса сварки в защитном газе и повышения качества сварных соединений разработан ряд специальных способов.

Особенности сварки разных металлов и сплавов

Сварка сталей

Сварка малоуглеродистых и низколегированных сталей в инертном газе применяется редко, так как эти стали хорошо свариваются под флюсом и в углекислом газе.

Высокие технологические свойства при сварке сталей обеспечиваются при добавке к аргону до 1—5 % кислорода. Кислород способствует увеличению плотности металла шва, улучшению сплавления, уменьшению подрезов и увеличению производительности процесса сварки.

Для сварки низкоуглеродистых и низколегированных сталей может также применяться аргон с добавкой 10—20 % углекислого газа. Углекислый газ способствует устранению пористости в швах и улучшению формирования шва.

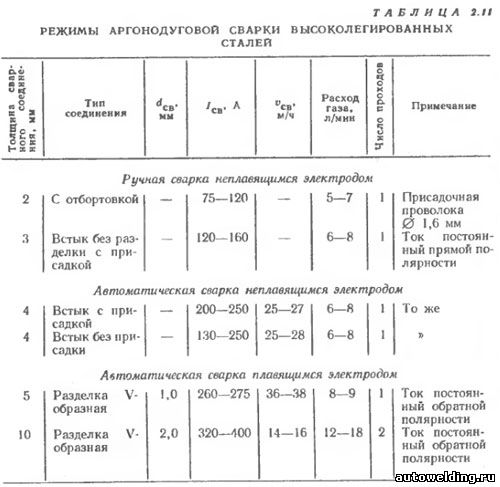

Высоколегированные стали успешно свариваются в инертных газах и их смесях. При этом обеспечивается высокая стабильность дуги и минимальный угар легирующих элементов. Химический состав металла шва регулируется за счет применения проволоки нужного состава. Стали, в состав которых входят элементы с высокой активностью к кислороду (алюминий, титан, цирконий и т. п.), свариваются в среде инертных газов. Ориентировочные режимы автоматической и полуавтоматической сварки стыковых соединений толщиной 4— 10 мм на постоянном токе приведены в табл. 2.11.

Сварка меди и медных сплавов

Медь (Технология сварки меди и ее сплавов) хорошо сваривается в аргоне, гелии и азоте, а также в смеси аргона с гелием и азотом. С целью экономии аргона и повышения производительности целесообразно использовать смесь аргона с азотом (70—80 % аргона и 30—20% азота). Азот способствует увеличению глубины проплавления меди.

Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления по кромкам детали подогреваются до 470—770 К. При сварке в аргоне подогрев необходим при толщине меди более 4 мм, а в азоте — более 8 мм. Величину сварочного тока выбирают исходя из диаметра вольфрамового электрода, состава защитной смеси и рода тока. При этом сварка может выполняться как на переменном, так и на постоянном токе обратной полярности.

При сварке латуней, бронз и медноникелевых сплавов предпочтительнее использовать вольфрамовый электрод. При этом испарение цинка и олова будут значительно меньше, чем при сварке плавящимся электродом. Присадочный металл, а иногда и кромки, подлежащие сварке, очищаются травлением. Для этого применяют раствор, состоящий из 75 см 3 /л HNO3, 100 см 3 /л H2SO4 и 1 см 3 /л НСl.

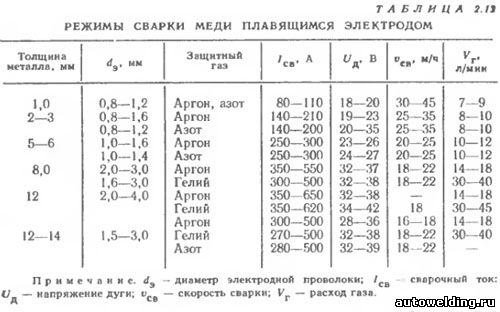

Некоторые режимы сварки стыковых соединений меди в нижнем положении приведены в табл. 2.12.

Сварка алюминиевых и магниевых сплавов

Эти сплавы обладают высокими значениями электропроводности, теплопроводности, а также скрытой теплоты плавления. Трудность сварки этих сплавов заключается в наличии на их поверхности тугоплавкой оксидной пленки, которая препятствует сплавлению металла сварочной ванны с основным металлом и, кроме того, остается в шве в виде неметаллических включений. При сварке на токе обратной полярности происходит катодная очистка свариваемых поверхностей в зоне воздействия дуги. Однако действием разрядного тока может быть разрушена лишь сравнительно тонкая пленка оксида. Толстую пленку оксида алюминия перед сваркой необходимо удалять механическим или химическим путем. Особо важно удалять оксидную пленку с поверхности электродной проволоки малого диаметра (из алюминиевых и магниевых сплавов). Это объясняется тем, что на поверхности оксидной пленки хорошо сорбируется влага, которая, диссоциируя в дуге, приводит к насыщению металла шва водородом и увеличению его пористости. Характер образования пористости зависит также и от химического состава сплава. При сварке алюминий-магниевых сплавов пленка оксидов имеет большую, чем у чистого алюминия, толщину и удерживает больше влаги.

Термически упрочняемые сплавы системы Аl—Mg—Si (марок АВ, АКБ, АКБ) обладают повышенной склонностью к образованию горячих трещин, что определяется наличием легкоплавких эвтектик, расширяющих температурный интервал твердожидкого состояния. Для уменьшения склонности к горячим трещинам этих сплавов целесообразно применять присадки, содержащие 4—6 % Si.

Влияние на качество сварных соединений оказывает выбор конструктивных элементов разделки кромок, которые определены ГОСТ 23949—80.

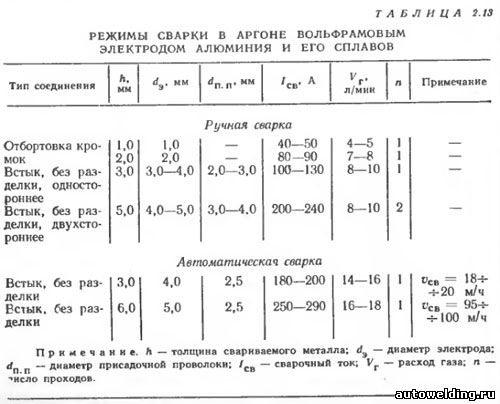

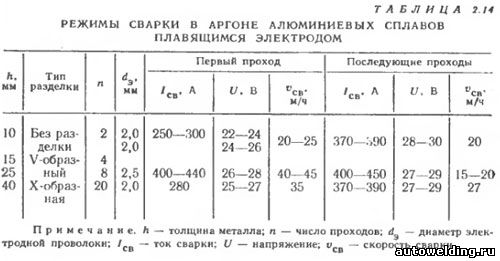

Накопленный опыт применения сварки конструкций из алюминиевых сплавов позволил отработать режимы, обеспечивающие высокое качество сварных соединений (табл. 2.13 и 2.14).

Сварка химически активных и тугоплавких сплавов

К числу основных затруднений, встречающихся при сварке титановых, циркониевых, молибденовых, никелевых и других тугоплавких сплавов, относится большая химическая активность металла при высокой температуре (особенно в расплавленном состоянии) по отношению к газам (кислороду, азоту, водороду). Поэтому при сварке требуется защита от воздуха не только расплавленного металла, но и участков твердого металла, нагретого до температуры выше 660 К. Обычно это достигается применением специальных приставок длиной до 500 мм и подачей газа с обратной стороны шва через специальные подкладки. При сварке используется аргон только высшего сорта или гелий марки А.

Наиболее надежную и стабильную защиту зоны сварки обеспечивают камеры с контролируемой атмосферой, где в качестве защитной среды используют спектрально чистый или высшего сорта аргон, а также вакуумные камеры, давление в которых не превышает (6—8)*10 -2 Па.

Во избежание излишнего перегрева околошовных участков при дуговой сварке, например титана и циркониевого сплава, ограничивают уровень сварочного тока. Максимальная его величина при сварке титана поверхностной дугой вольфрамовым электродом обычно ≤300 А. При этом можно сваривать без разделки кромок за один проход сплавы толщиной 3—4 мм.

Дуговой сваркой в вакууме благодаря высокой концентрации тепловой мощности дугового разряда с полым катодом удается соединять без разделки кромок за один проход титановые сплавы толщиной 8—10 мм. Стыковые соединения титановых сплавов больших толщин выполняют многослойной сваркой с разделкой кромок и подачей присадочной проволоки. Режимы сварки в аргоне стыковых соединений титана приведены в табл. 2,15, 2.16.

Читайте также: