Механизация и автоматизация сварочного производства

Обновлено: 04.05.2024

Механизация и автоматизация существенно различаются по своему содержанию, но в то же время имеют тесную взаимосвязь. Автоматизировать можно только высокомеханизированный процесс. Поэтому автоматизация и рассматривается как высшая степень механизации.

Механизация и автоматизация может быть частичной и комплексной. Частичная механизация и автоматизация охватывает часть производственного процесса, т.е. В этом случае речь идет об отдельных операциях. При комплексном решении весь производственный процесс выполняется с помощью машин и механизмов, установленных в порядке последовательности выполнения операций в соответствии с технологическим маршрутом. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев - и их отделке.

При решении вопросов механизации и автоматизации в сварочном производстве в первую очередь внимание уделяется сборочно-сварочным работам, которые во многом определяют качество изготовления изделий.

Механизация сборочных работ. Сборка под сварку включает в себя технологические операции, обеспечивающие с соблюдением установленных требований подлежащим сварке деталям необходимое взаиморасположение, заданное чертежом, с закреплением их специальными приспособлениями или прихватками. В зависимости от вида производства, особенностей конструкции и технических условий сборку можно выполнять различными способами: по разметке, по шаблонам или первому изделию, по сборочным отверстиям и в приспособлениях. Решения вопросов механизации и автоматизации сборочных работ можно достигнуть путем применения специальных сборочных приспособлений. Такие приспособления создаются комбинацией по заданной схеме отдельных элементов (базирующих, прижимов,.распорных устройств и др.) с их приводами и элементами управления на общем основании, работающих в соответствии со схемой собираемости изделий. В зависимости от конфигурации собираемых изделий и назначения сборочные приспособления можно разделить на группы.

Сборочные стенды - приспособления с одной, чаще горизонтальной, базовой поверхностью, предназначенные для сборки крупногабаритных изделий. Они имеют неподвижное основание с размещенными на нем установочными и прижимными элементами. Для обслуживания приспособления могут оборудоваться специальными передвижными или переносными устройствами - порталами, катучими балками, перемещающимися площадками и т.п.

Сборочные стапели применяются в тех случаях, когда крупногабаритные изделия имеют сложную объемную конструкцию с расположением деталей в различных пространственных положениях. Базирующие и прижимные элементы крепятся в различных плоскостях, а основания имеют сложную конфигурацию, по форме и размерам соответствующую изделию.

Сборочные кондукторы - приспособления типа стенда или стапеля, состоящие из жесткого основания плоской или пространственной формы с размещенными на нем установочными и прижимными устройствами, обеспечивающими заданное расположение деталей изделия. При использовании таких приспособлений точность сборочных размеров в изделии обеспечивается за счет точности самого приспособления. Поэтому они отличаются повышенной точностью и жесткостью и чаще всего используются для некрупных изделий.

Переносные универсальные сборочные приспособления - стяжки, струбцины, распорные устройства и др., применяемые для сборки разнообразных по форме изделий. В основном их используют в единичном, мелкосерийном производстве, на монтаже и в строительстве.

Для механизации приспособлений их элементы (прижимы, распоры и т.п.) оснащают специальными быстродействующими приводами (гидравлическими, пневматическими, электрическими), приведение в действие которых осуществляется по командам человека или автоматическими устройствами.

Механизация сварочных работ. Оборудование для механизации сварочных работ можно разделить на две группы: оборудование для закрепления и перемещения свариваемых изделий; оборудование для установки и перемещения сварочных аппаратов относительно изделия и передвижения сварщиков.

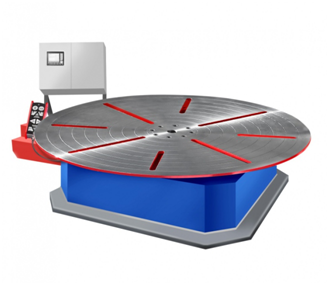

Оборудование для закрепления и перемещения свариваемых изделий служит для закрепления и размещения изготовляемых изделий в наиболее удобных положениях для выполнения сварки. Основными разновидностями такого оснащения являются манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды, поворотные столы и др.

Манипуляторы предназначены для установки изделия в удобное для сварки положение и вращения его вокруг горизонтальной или вертикальной оси со скоростью сварки при выполнении механизированной или автоматической дуговой сварки.

Позиционеры используют для поворота изделий с целью установки их в удобное для сварки положение. В отличие от манипуляторов они не имеют рабочей скорости в процессе сварки.

Кантователи предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг горизонтальной оси. Во время сварки они, так же как и позиционеры, неподвижны.

Вращатели предназначены для закрепления изделия в постоянно заданном положении и вращения его со скоростью сварки при выполнении швов. Они бывают с вертикальной, горизонтальной или наклонной осью вращения.

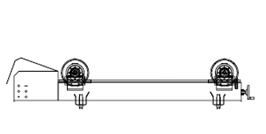

Роликовый сварочный стенд: 1 - электродвигатель, 2 - сменные зубчатые колеса, 3 - редуктор, 4, 5 - приводная и холостая роликоопоры, 6 - рама, 7 - электромагнит

Роликовые стенды предназначены для вращения изделий типа тел вращения при выполнении кольцевых швов, а также для. установки таких изделий при выполнении продольных швов по образующей изделия. Они состоят из унифицированных узлов - ходовых роликоопор и приводов, установленных на общем основании.

Консольные колонны для сварочных автоматов: 1 - колонна, 2 - консоль, 3 - сварочная головка, 4 - изделие

Оборудование для установки и перемещения сварочных аппаратов включает различные типы специализированных колонн и тележек. Колонны различают двух типов: для установки несамоходных и самоходных сварочных автоматов. Первые предназначены для выполнения только кольцевых и круговых швов, вторые позволяют выполнять также и прямолинейные швы. Большинство колонн являются поворотными, что дает возможность отводить сварочный аппарат в сторону и устанавливать свободно изделие каким-либо подъемным устройством.

Тележки для сварочных аппаратов применяют для выполнения как кольцевых; так и продольных швов. По всей конструкции они делятся на велосипедные, глагольные и портальные. Такие тележки могут перемещаться с установочной или скоростью сварки при выполнении прямолинейных или кольцевых швов.

Передвижные площадки для сварщика: а - с передвижением вдоль фронта работ, б - с передвижением поперек фронта работ, в - шарнирно-рычажная, г - координатная

К оборудованию для перемещения сварщика относительно изделия относятся различного рода подъемные и подъемно-выдвижные площадки с механизированным приводом дистанционного управления.

с частичной механизацией, при которой используется ручная и механизированная сварка, а остальные процессы производственного цикла (раскрой металла, резка, сборка и др.) выполняются вручную;

с комплексной механизацией, когда механизированы несколько операций, например применяются механизированная резка и сварка, а также и другие вспомогательные действия для их выполнения;

с частичной автоматизацией, при которой основные процессы (сварка, резка) автоматизированы, а остальные работы (заготовка, сборка и др.) выполняются с применением механизированного инструмента и приспособлений с использованием ручного труда.

Высшим типом являются поточные линии с комплексной автоматизацией. Автоматическая сборочно-сварочная линия представляет собой комплекс оборудования, выполняющего без непосредственного участия человека в определенной технологической последовательности и с определенным тактом все операции технологического маршрута. Примером автоматической линии могут служить сборочно-сварочные автоматические линии для производства сварных труб большого диаметра со спиральным швом, на которых с помощью автоматов под наблюдением небольшого количества операторов осуществляются все операции по изготовлению труб из стальной ленты.

Особое значение в автоматизации сварочного производства имеет оснащение его оборудованием с программным управлением. Например, на газорезательной машине «Кристалл» с программным управлением можно вырезать заготовки деталей из стальных листов толщиной до 100 мм. Машина управляется автоматически по заданной программе. Применение сварочного оборудования с программным управлением экономически оправдано в условиях массового и крупносерийного производства.

В сварочном производстве используют сборочно-сварочные линии с различной степенью механизации и автоматизации оборудования и применяемой оснастки с учетом вида производства для многих разновидностей сварных изделий - для сборки и сварки полотнищ крупногабаритных резервуаров, изготовления обечаек, труб, балок и др.

Промышленные роботы для сварки. Промышленный робот - это автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством управления для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и технологической оснастки.

Промышленный робот является универсальной технологической системой для выполнения разнообразных действий, свойственных человеку в процессе его трудовой деятельности. Под действием автоматической системы управления робота его манипуляторы совершают движения, подобные движениям рук человека в процессе работы. Работа автоматической руки похожа на работу человеческой руки со своими гибкими соединениями в локте, плече и запястье. Отличительным признаком промышленного робота от других видов роботов является его применение в производственном процессе.

Промышленный робот, обладая большими силовыми возможностями, позволяет освободить человека от монотонного, тяжелого, утомительного, а иногда и вредного или опасного труда. В итоге повышается стабильность качества изделий, возможно ускорение процесса производства. Роботы могут действовать с любой позиции и на любом уровне в пространстве. Современный промышленный робот для сварки может быть определен как манипуляционная система, оснащенная техническими средствами ведения сварочного процесса, с программным управлением координатами сварочного инструмента и изделия и параметрами сварочного режима. Сварочный робот состоит из собственно робота и пульта управления. Робот имеет подвижную руку с захватом, которые обладают свободой пространственных перемещений, в какой-то степени имитируя руку человека. В захвате закрепляется инструмент (сварочная горелка). Большинство сварочных роботов имеют 3 - 5 возможных движений в пространстве (степеней свободы). Комбинирование этих движений позволяет устанавливать сварочную горелку в любых положениях и перемещать ее в любых направлениях в пределах зоны действия робота.

При дуговой сварке в ряде случаев целесообразно разделять функции между манипулятором (роботом), служащим для перемещения сварочного инструмента, и манипулятором, служащим для перемещения свариваемого изделия. При этом оба устройства работают совместно, связанно, по единой программе. Такой прием позволяет упростить кинематическую схему и снизить число потребных степеней свободы самого робота. Программа, по которой сварочный робот выполняет свои движения, заранее вводится в его запоминающее устройство.

Одним из основных преимуществ роботов наряду с автоматизацией процесса является возможность легкой и быстрой смены программы в зависимости от смены свариваемого изделия.

В настоящее время в промышленности используют роботы первого поколения, работающие по жесткой программе. Существенным недостатком роботов первого поколения является требование высокой точности сборки свариваемых деталей и их расположения в рабочем пространстве робота. В настоящее время созданы роботы второго поколения с системами обратной связи, с помощью которых рабочая программа и манипуляции робота автоматически корректируются при изменении положения изделия или его отдельных элементов. Управление таких роботов снабжено микропроцессорной вычислительной техникой.

Наряду с совершенствованием обычных промышленных роботов создаются специальные, действующие в экстремальных (сложных, труднодоступных, опасных для человека) условиях.

Введение в автоматизацию сварочных процессов

Большие перспективы в развитии сварочного производства открывают механизация и автоматизация процесса сварки. Прогресс производства от внедрения этого направления возможен при комплексном подходе к решению задачи, затрагивающем все этапы сварочного производства – заготовительные, транспортные, загрузочные, сварочные, сборочные и отделочные операции. При механизации и автоматизации сварочного производства появляется возможность повышения производительности труда и качества продукции, сокращения численности обслуживающего персонала. Труд рабочего в этих условиях становится более содержательным и творческим, исключается «субъективный фактор» оператора.

При механизированном процессе независимо от степени механизации рабочий частично или полностью освобождается лишь от мускульных усилий, но полностью сохраняется его участие в процессе в связи с необходимостью выполнения функций контроля и управления.

Автоматизация сварки означает перевод сварочного оборудования на автоматический режим работы, внедрение в производство ряда устройств, действующих без участия человека.

Примером частичной механизации и автоматизации в сварке служит процесс дуговой сварки, в котором используются сварочные аппараты с постоянной и управляемой (принудительно) скоростью подачи электродной проволоки. В нем механизированы подача электродной проволоки, перемещение электрода вдоль линии свариваемого стыка, подача флюса (защитного газа); автоматизирован процесс регулирования напряжения дуги изменением по заданному закону скорости подачи электродной проволоки при отклонении напряжения дуги от номинального значения.

Доукомплектация сварочного аппарата системой слежения за линией стыка, средствами регистрации и контроля параметров режима позволяет перейти к стадии более полной автоматизации производственного процесса, когда сварка может выполняться без участия человека: за ним остаются лишь функции предварительной настройки процесса, включения оборудования и наблюдения за ходом процесса сварки.

Все устройства, действующие без непосредственного участия человека, можно подразделить на два класса: сварочные автоматы (или полуавтоматы) и автоматические системы (регуляторы). При использовании автоматов периодическая загрузка изделия, замена инструмента, контроль и подналадка выполняются по ходу работы или автоматически; останов требуется только для наладки. В случае приме- нения полуавтоматов для повторения процесса, установки заготовки, снятия готового изделия и пуска необходимо вмешательство человека.

Автоматические системы (регуляторы) поддерживают неизменными или изменяют по заданному закону физические величины в технических устройствах или технологическом процессе без участия оператора-сварщика.

В последние годы применяют робототехнические комплексы – автоматы, характеризующиеся разнообразием выполняемых операций и значительной мобильностью.

Роботы – это универсальные автоматические манипуляторы с программным управлением, предназначенные для воспроизведения управляющих и двигательных функций человека, обладающие способностью к адаптации.

Автоматизированное и механизированное оборудование объединяют в группы. Одну из них представляет автоматическая линия - производственный участок, специализирующийся на выполнении одной или нескольких однотипных операций технологического процесса. Автоматическая линия состоит из группы станков-автоматов, объединенных общей системой управления и общими транспортными устройствами с единым темпом работы.

На заводах по производству автомобилей, тракторов, сельскохозяйственных машин, вагонов, локомотивов, самолетов, товаров народного потребления в автоматических линиях в качестве станков-автоматов применяют автоматизированные машины для контактной сварки. Автоматизированные дуговые сварочные установки используют в поточно-механизированных и автоматических линиях по производству труб и изделий тяжелого машиностроения.

Известно несколько десятков способов сварки и их разновидностей. Даже неполное их перечисление убедительно показывает широкие технологические возможности этого процесса в разных отраслях машиностроения. Высокое качество работы сварочного оборудования напрямую связано с последними достижениями в области радиоэлектроники, электротехники, оптики, автоматики, микропроцессорной и вычислительной техники.

Способы сварки различаются по степени автоматизации: в одних случаях применены самоприспосабливающиеся системы (например, в дуговой и контактной сварке), в других – использована только механизация процесса, в третьих – сварка осуществляется полностью вручную.

Далее приведена классификация объектов и систем управления сварочными процессами (обозначения способов сварки и оборудования, указанные в скобках, соответствуют РД 03-614-03 – документа Национального аттестационного комитета по сварочному производству):

1. По геометрическим характеристикам изделия:

1.1. Тонкостенные (0. 5 мм).

1.2. Толстостенные (более 5 мм).

1.3. Плоскостные (прямолинейные, криволинейные, короткие, протяженные).

1.4. Пространственные (поворотные, неповоротные).

2. По степени автоматизации:

2.1. Ручная (РД, РАД и др.).

2.2. Механизированная (МП, МАДП и др.).

2.3. Автоматизированная и автоматическая (АФ, ААДП, ААД и др.).

3. По типу технологии:

3.1. Сварка плавлением:

3.1.1. Дуговая:

3.1.1.1. Неплавящимся электродом (РАД, ААД и др.).

3.1.1.2. Плавящимся электродом (РД, МП, МАДП, АФ и др.).

3.1.1.3. Плазменная (П).

3.1.2. Лучевая:

3.1.2.1. Электронно-лучевая (ЭЛ).

3.1.2.2. Лазерная (Л).

3.1.3. Гибридная (Л ААДП).

3.2. Контактная:

3.2.1. Сопротивлением (КСС, КТС и др.).

3.2.2. Оплавлением (КСО).

4. По режимам сварки:

4.1. Непрерывная.

4.2. Импульсная.

5. По уровню управления процессом:

5.1. Разомкнутые системы.

5.2. Замкнутые на объект системы.

6. По принципу построения систем регулирования и управления:

6.1. Системы стабилизации.

6.2. Следящие системы.

6.3. Программные системы.

6.4. Адаптивные автоматизированные и роботизированные комплексы.

Механизация и автоматизация сварочного производства

Механизация и автоматизация сварки открывают большие перспективы в развитии сварочного производства: повышение производительности труда, совершенствование качества продукции, сокращение численности персонала и снижение требований к мастерству сварщика, т.к. он становится оператором, контролирующим и управляющим процессом.

Механизация и автоматизация могут быть частичными и комплексными. Частичная механизация и автоматизация охватывают отдельные операции производственного процесса. При комплексном решении весь производственный цикл выполняется с помощью машин и механизмов, установленных в порядке, соответствующем технологическому маршруту. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев - их послесварочной обработки.

Механизация и автоматизация осуществляется в зависимости от задачи за счет установки стандартного оборудования или специального, изготовленного согласно требованиям Заказчика.

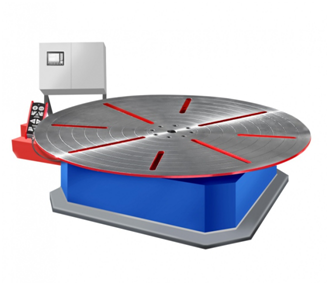

Сварочные вращатели

Сварочные вращатели служат для установки изделий в удобное для сварки положение путем поворота их вокруг осей и вращения их со скоростью сварки. Существует большое количество вращателей различных конфигураций, отличающихся количеством осей, грузоподъемностью, скоростью вращения планшайбы и т.д. В нашем каталоге представлены наиболее распространенные типы сварочных вращателей.

Универсальный (двухосевой) сварочный вращатель.

Универсальный сварочный вращатель имеет две оси: ось наклона и ось вращения планшайбы. Как правило ось вращения планшайбы может наклоняться в диапазоне от 0 о до 90 о . Подобный тип вращателя позволяет позиционировать и вращать изделия под различными углами, что расширяет область его применения в сварочном производстве. Недостатком данного вращателя является наличие большого изгибающего момента при наклоне планшайбы с относительно длинным и массивным изделием на ней. Таким образом, при наклоне планшайбы грузоподъемность вращателя относительно номинальных значений значительно снижается. Эта особенность должна учитываться пользователем, в противном случае система наклона планшайбы может выйти из строя.

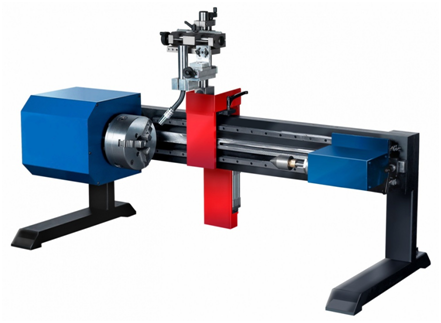

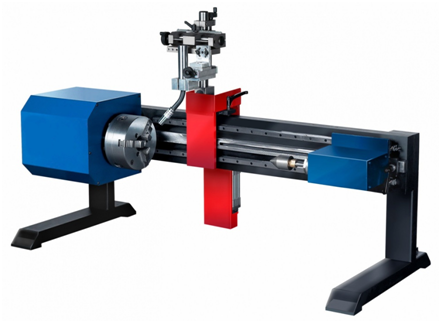

Одноосевой сварочный вращатель с горизонтальной осью вращения

Сварочный вращатель с задней бабкой, в соответствии с названием, осуществляет вращение заготовок вокруг горизонтальной оси. Поэтому его используют для создания соединений круговой и эллиптической формы. В горизонтальном вращателе предусмотрено два основных механизма. На одном из них крепится деталь, а второй имеет специальный привод для вращения. Такая конструкция позволяет устанавливать во вращатель даже нестандартные детали длиной до 2,5 м. Вращатели горизонтального типа способны выдерживать вес изделий от 600 до 6300 кг в зависимости от модели.

По принципу действия данные вращатели мало чем отличаются от горизонтальных. Только в данном случае вращение зафиксированной металлической заготовки происходит по вертикальной оси. Допустимый вес заготовки — 2000 кг, а максимально допустимая длина – до 2 м.

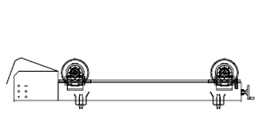

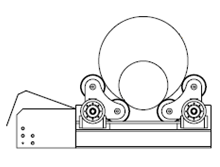

Роликовые вращатели

Роликовые вращатели применяют для работ по покраске, сборке, резке и сварке изделий цилиндрической формы, например, резервуары и трубы различных диаметров. Такие детали с лёгкостью фиксируются в устройстве и вращаются благодаря роликам. Вращатели роликовые имеют высокую грузоподъемность: наиболее грузоподъемные модели способны выдерживать 100-тонные заготовки. Как правило, роликовые вращатели состоят из двух роликовых опор: приводной и холостой. Приводная опора обеспечивает поддержку и вращение заготовки, а холостая опора выполняет исключительно поддерживающую функцию. Основным конструктивным отличием приводной роликовой опоры является наличие приводной системы и системы управления.

Существует несколько конструктивных схем роликовых опор:

Стандартная схема (схема 1) с предварительной настройкой межроликового расстояния. Данная схема является стандартной и наиболее универсальной благодаря большому диапазону диаметров и масс устанавливаемых изделий. Недостатком такой конструктивной схемы является необходимость перенастройки межроликового расстояния при смене диаметра изделия.

Схема 1. Роликовая опора с предварительной настройкой межроликового расстояния

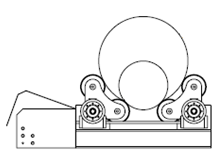

Самоцентрирующаяся роликовая опора (схема 2), как следует из названия, в отличие от стандартной схемы выполняется с тем условием, что при смене диаметра изделия ей не требуется перенастройка. Однако такая конструктивная схема накладывает ограничения на массу заготовки, а также на диапазон диаметров, доступных для одной модели.

Схема 2. Самоцентрирующаяся роликовая опора

Опора с сохранением высоты оси вращения (схема 3) позволяет производить поддержку и вращение изделий различных диаметров, сохраняя ось вращения на одной высоте. Эта особенность полезна в тех случаях, когда изделие дополнительно фиксируется в сварочном вращателе с горизонтальной осью вращения.

Схема 3. Роликовая опора с сохранением высоты оси вращения

Наклонная опора (схема 4) позволяет производить наклон оси вращения изделия. Наклонные опоры не отличаются большой грузоподъемностью.

Схема 4. Наклонная роликовая опора

Для поддержания массивных заготовок большой длины используются дополнительные опоры, как приводные, связные единым управлением, так и холостые.

Роликовые опоры выполняются как стационарными, так и устанавливаются на рельсовый путь для регулировки расстояния между опорами, что позволяет устанавливать изделия различной длины.

Во избежание продольного хода изделия и сбрасывания его с вращателя ролики покрываются резиной или полипропиленом. Также по желанию заказчика имеется возможность установки механических фиксаторов: системы антидрейф для поддержки заготовки с одного из ее торцов, а также верхних прижимов для того, чтобы избежать биений заготовок малой массы и большой длины.

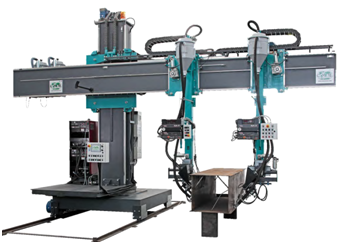

Колонны сварочные

Колонна сварочная — важная составляющая автоматических систем для сварки. Основное назначение – обеспечение позиционирования сварочной головки относительно изделия по трем осям и дальнейшее ее перемещение со сварочной скоростью. Колонну можно конструктивно разделить на основание колонны, колонну, механизм вертикального подъема консоли с предохранительным устройством, консоль и электрическую систему. Позиционирование сварочной головки выполняется за счет движения консоли колонны, а также поворота колонны.Колонны сварочные могут быть выполнены как со стационарным, устанавливаемым на полу основанием, так и с подвижным основанием (основание может быть моторизировано), что значительно увеличивает зону их действия.Также стандартом для колонн является наличие механизма ручного поворота, возможна установка подвижной каретки со сварочной головкой, движущейся вдоль консоли, оборудованной дополнительными направляющими.

Сварочные колонны дополнительно могут комплектоваться:

- системами слежения и контроля;

- ручными и моторизированными суппортами для более точного позиционирования сварочной горелки как перед сваркой, так и в процессе сварки;

- системой AVC (аналог АРНД) при использовании моторизированного вертикального суппорта

- осциллятором при применении сварки MIG/MAG (сварка в защитных газах) и TIG (аргонодуговая сварка), обеспечивающим продольные и поперечные колебания горелки;

- механизмом поворота на 360 о с электроприводом;

- системами сбора и рециркуляции сварочного флюса с возможностью его подогрева (тяжелые колонны);

- рабочим местом для обслуживающего персонала (для тяжелых колонн)

- системами зачистки кромок свариваемого изделия.

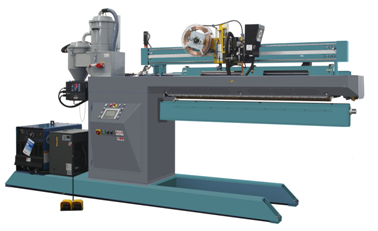

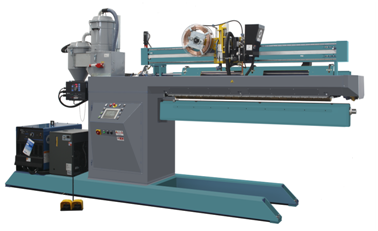

Установки для сварки кольцевых и продольных швов

Автоматическая сварка кольцевых швов применяется для валов, баков, ресиверов или баллонов. Мы предлагаем установки для автоматизации сварки наружных и внутренних стыковых швов. Установки для сварки кольцевых швов малого диаметра (макс. 800 мм) различной длины. Основная трудность при сварке кольцевых швов состоит в том, что жидкий металл ванны стремится стекать с цилиндрической поверхности изделия. Чтобы устранить это явление, необходимо обеспечить наличие зенита в процессе сварки. Данные установки позволяют легко устанавливать и регулировать требуемые значения зенита при помощи системы суппортов сварочной головки.

Установка для сварки кольцевых швов имеет прочную стальную конструкцию, включающую в себя: стационарную приводную переднюю бабку с планшайбой, горизонтальную станину с направляющими для установки и перемещению по ним холостой пневматической задней бабки и двух ручных поддерживающих суппортов. Над станиной расположена горизонтальная линейная направляющая, на которой установлена перемещаемая вручную каретка c пневматическим суппортом для горелки. Для управления сварочными параметрами предусмотрен шкаф управления в комплекте с панелью управления.

Системы для сварки продольных швов разработаны для выполнения стыковых швов обечаек круглого и прямоугольного сечения или листов. На данном оборудовании могут быть реализованы следующие способы сварки:

- сварка в защитных газах,

- аргонодуговая сварка,

- плазменная сварка,

- сварка под флюсом.

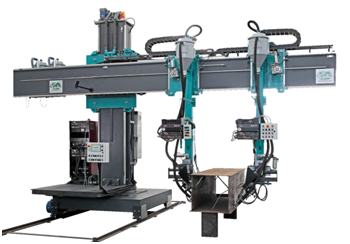

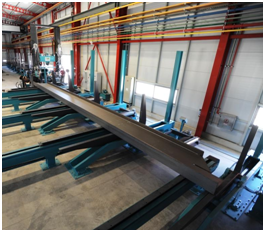

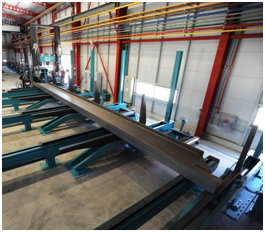

Балкосварные линии

Балкосварные линии предназначены для массового производства балок с тавровыми и двутавровыми сечениями, балок переменного сечения, гнутых балок, балок с наклонными полками, балок коробчатого сечения, сечения звездой, многослойных панелей и т.д. Длина производимых балок может доходить до 45 метров, а высота до 2,5 – 3 метров. Балкосварные линии позволяют производить сварку балок со стенкой в вертикальном положении без использования многочисленных прихваток. Прихватки требуются на торцах заготовки исключительно для того, чтобы определить положение полок относительно стенки. Балка со стенкой в вертикальном положении сваривается одновременно с обеих сторон. Двутавровые балки свариваются в 3 этапа: сначала производится приварка одной их полок к стенке, затем балка переворачивается и при помощи кантователей и далее – к ней приваривается вторая полка.Также возможна сварка балок со стенкой в горизонтальном положении. В этом случае производится одновременная приварка полок к стенке, сначала с одной стороны, затем с другой. Такой способ распространен в меньшей степени из-за возможных более высоких поперечных деформаций балок.

Условно балкосварные линии можно разделить на несколько частей, выполняющих различные функции:

Линия подачи Балкосварочный комплекс

Как правило, сварка балок осуществляется под флюсом. Использование для производства балок автоматизированного оборудования для сварки под флюсом позволяет не только снизить себестоимость готовой продукции, но и обеспечить ее высокое качество и надежность. При сварке под флюсом минимизируется разбрызгивание жидкого металла из зоны сварки, что позволяет качественно выполнять данную операцию даже при высоких значениях силы тока. Кроме этого, флюс защищает расплавленный металл от быстрого остывания, что способствует более эффективному отводу газа из него.

Сварка балки коробчатого сечения под флюсом

Между тем, сварные балки могут изготавливаться с использованием ручной дуговой и полуавтоматической сварки. В таких случаях для их сборки используют специальные кондукторы с зажимными элементами, либо обычные прихватки и хомуты. Однако следует иметь в виду, что в таком случае придется столкнуться с большими потерями расплавленного металла, которые будут происходить по причине его разбрызгивания и угара. Такие потери могут составить до 30%. Поэтому в общем случае, для производства балок используется способ сварки под флюсом.

Читайте также: