Механизированная сварка в среде углекислого газа

Обновлено: 27.04.2024

Инвенторные источники питания данного типа предназначены для сварки в среде СО2, в аргоне и смесях этих газов, а также могут применяться и для ручной сварки. Основной проблемой полуавтоматической сварки в сред СО2, является разбрызгивание, которое связано с особенностями движения капель расплавленного металла от электродной проволоки в сварочную ванну. С целью снижения разбрызгивания предусмотрены следующие функции: а)«мягкий старт»,б)«форсирование дуги».

«Мягкий старт» представляет собой процесс увеличения времени нахождения источника питания в режиме короткого замыкания, давая тем самым проволоке нагреться, а затем процесс плавного снижения тока до сварочного, обеспечивая плавное зажигание дуги и отсутствие дефектов в начале шва.

Принцип действия функции «форсирование дуги» основан на дополнительном кратковременном повышении или понижении тока короткого замыкания каплей расплавленного металла дугового промежутка. Импульс тока помогает капле оторваться от проволоки, делая тем самым процесс переноса капель через дуговой промежуток четким и равномерным. Параметр функции, управляемый оператором – количество ампер, нарастающих в миллисекунду. Контроллер ограничивает ток короткого замыкания, делая его минимально необходимым для плавного разрыва шейки, а затем капля спокойно и без брызг отправляется в сварочную ванну.

6.7.3 Механизированнаяая сварка с синергетическим управлением в импульсном режиме

Synergic– работать вместе. Синергетическое управление работает по принципу «один импульс – одна капля», т.е. такое управление организовывает импульсный режим переноса капель через дугу (инициирует один импульс для расплавления одной капли). Этот процесс наиболее благоприятен при сварке на больших токах, превышающих 150А, т.к. в этом диапазоне токов наблюдается режим крупнокапельного переноса металла через дуговой промежуток и наибольшее разбрызгивание. Для разных материалов, разных толщин и разных диаметров проволоки величина импульса должна быть различной. Поэтому, для облегчения работы оператора все режимы тщательно просчитаны по уравнениям ввода тепла при сварке, и затем записаны в память машины. Оператору остается только ввести параметры режима, а процессор определит необходимую частоту и величину импульса.

Дополнительные функции данных полуавтоматов, кроме указанных выше:

а) - «дифференцированный ввод тепла», б) –«откат проволоки».

Первая применяется при сварке алюминия или тонких материалов, т.е. в тех случаях, когда в начале сварки необходимо пробить окисную пленку повышенным током или обеспечить полноценный провар корня шва, а затем величину тока необходимо снизить, чтобы не прожечь основной металл.

Вторая предназначена для еще более плавного старта и более значительного снижения разбрызгивания. Функция действует следующим образом: в момент, когда сварочная проволока касается изделия, процессор определяет, что машина входит в режим короткого замыкания и дает команду на вращение двигателя подачи проволоки в обратную сторону, и проволока начинает подниматься. Одновременно, очень медленно начинает нарастать ток короткого замыкания, и плавно возбуждается сварочная дуга. Затем процессор инициирует импульс тока и возникает основная дуга, образующая каплю и направляющая ее в сварочную ванну.

Механизированная сварка в среде углекислого газа

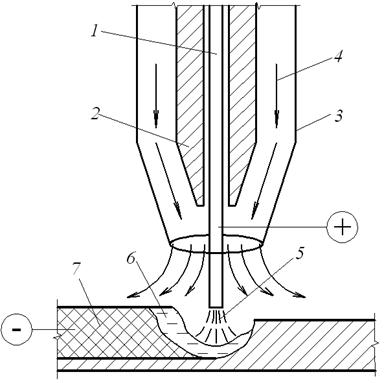

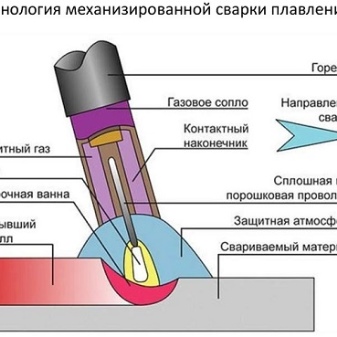

Сущность способа сварки в среде углекислого газа. Сварка в среде углекислого газа (СО2) является разновидностью дуговой сварки. Схема сварочного процесса приведена на рис. 10.9.

Рис. 10.9. Способ сварки в среде СО2

1 – сварочная проволока; 2 – токоведущий мундштук; 3 – сопло; 4 – струя защитного газ; 5 – сварочная дуга; 6 – сварочная ванна; 7 – шов

Сварка производится голой сварочной проволокой диаметром 1,4…2 мм, которая подается через токоведущий мундштук. В зону сварки через сопло поступает углекислый газ, струя которого, обтекая сварочную дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха.

Электродная проволока подается непрерывно в зону сварки со скоростью плавления. Сварочная горелка перемещается вдоль свариваемых кромок, в результате чего совершается процесс сварки с образованием шва. Сварку производят на постоянном токе обратной полярности (плюс на электроде).

Различают механизированную и автоматическую сварки. В первом случае механизирована подача проволоки, а горелка перемещается сварщиком вручную. В случае автоматической сварки механизированы подача проволоки и перемещение сварочной горелки.

Углекислый газ является химически активным газом, поэтому для сварки применяют проволоку марок Св-08Г2С или Св-08ГС, содержащих в своем составе раскислители кремний и марганец.

Основные достоинства сварки в среде СО2:

– обеспечивает получение высококачественных сварных соединений из различных металлов при высокой производительности по сравнению с ручной дуговой сваркой благодаря применению высокой плотности тока (100…200 А/мм 2 );

– высокое качество сварного шва;

– лучшие условия труда;

– в отличие от сварки под слоем флюса возможно визуальное наблюдение за процессом горения дуги и образования шва, что особенно важно при механизированной сварке;

– в отличие от сварки под слоем флюса не требует приспособлений для удержания флюса, поэтому возможна сварка как нижних, так и вертикальных и горизонтальных швов.

К недостаткам следует отнести возможность сдувания струи газа ветром или сквозняком, что ухудшает защитное действие газа и качество шва; необходимость защищать рабочих от излучения дуги и от опасности отравления при сварке в замкнутом пространстве. Кроме того, сварка в углекислом газе возможна только при постоянном токе и дает менее гладкую поверхность шва, чем сварка под флюсом.

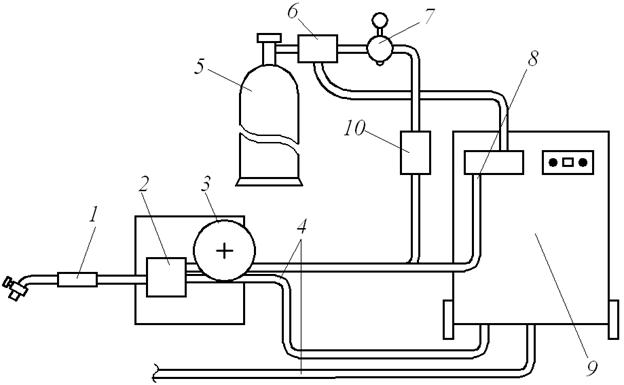

Оборудование поста для сварки в среде углекислого газа. Для механизированной сварки в среде углекислого газа применяются полуавтоматы отечественного производства марок ПДГ-516, ПДГ-508, ПДГ-415, ПДГ-252 и др., а также полуавтоматы зарубежных фирм. Сварочные полуавтоматы имеют в своем составе примерно одинаковые функциональные блоки и отличаются друг от друга лишь мощностью и конструктивным исполнением. В качестве примера представлен пост механизированной сварки в углекислом газе полуавтоматом ПДГ-516, блок-схема которого представлена на рис. 10.10.

Сварочная проволока подается в зону сварки подающим механизмом, состоящим из двигателя постоянного тока, редуктора и двух пар роликов-шестерен с гладкими коническими канавками. Рычажным механизмом верхние ролики прижимаются к нижним. Сварочная проволока из кассеты подается роликами-шестернями через шланг в сварочную горелку. Сюда же подаются сварочный ток через кабель от выпрямителя и углекислый газ из баллона с углекислотой. Для сварки в углекислом газе используются выпрямители с жесткой внешней характеристикой марок ВС-300, ВДГ-301 и др. (в процессе сварки напряжение на дуге постоянно и не зависит от величины сварочного тока) или универсальные выпрямители ВДУ-504, ВДУ-506.

Рис. 10.10. Блок-схема полуавтомата для сварки в среде СО2:

1 – сварочная горелка; 2 – механизм подачи электродной проволоки;

3 – кассета с электродной проволокой; 4 – сварочные кабели; 5 – баллон

с углекислотой; 6 – подогреватель газа; 7 – редуктор-расходомер; 8 – кабель

управления; 9 – сварочный выпрямитель; 10 – осушитель газа

В баллоне сварочная углекислота находится в жидком состоянии. После испарения углекислый газ проходит через подогреватель, редуктор-расходомер, электрогазовый клапан и поступает в сварочную горелку. В случае применения несварочной (пищевой) углекислоты, с повышенным содержанием влаги, в газовую магистраль дополнительно включают осушитель. Испарение углекислоты проходит с поглощением тепла. Подогреватель повышает температуру углекислого газа, предотвращая замерзание редуктора. Редуктор-расходомер обеспечивает снижение давления газа до рабочего значения и контроль его расхода в процессе сварки.

Электрогазовый клапан представляет собой исполнительный механизм, открывающий и закрывающий подачу газа в сварочную горелку.

Блок управления сварочным полуавтоматом (БУСП) с электрогазовым клапаном расположен сзади подающего механизма и обеспечивает выполнение следующих операций:

– включение и выключение электрогазового клапана (выключение выполняется с регулируемой задержкой 1…5 с, что обеспечивает защиту жидкого металла вплоть до его затвердевания);

– включение и выключение электродвигателя подачи проволоки (скорость подачи проволоки регулируется резистором на панели блока управления);

– включение и выключение сварочного выпрямителя (выключение выполняется с регулируемой задержкой 0,5…3 с, что обеспечивает заварку кратера).

При нажатии выключателя на сварочной горелке происходит включение газового клапана и подача газа в зону сварки. Через 1 с включаются источник питания сварочной дуги и привод подачи электродной проволоки. При замыкании сварочной проволоки на изделие зажигается дуга.

При размыкании выключателя останавливается двигатель подачи электродной проволоки, происходит растяжка дуги и ее обрыв. Через 0,5…3 с выключается источник питания и через 1…5 с – газовый клапан (снимается напряжение со сварочной горелки и прекращается подача газа). Следующее включение происходит при нажатии кнопки на сварочной горелке.

Технические характеристики полуавтомата для сварки в углекислом газе ПДГ-516 с ВДУ-506 представлены в табл. 10.4.

Технология механизированной сварки

Полностью или частично механизированная сварка облегчает монтаж трубопроводов, металлоконструкций, используется при производстве сварных деталей. За счет механического передвижения сварочной головки улучшается прочность шва. Данными видами оборудования выполняют тавровые, угловые соединения, сваривают заготовки встык и внахлест. Механизированный помощник помогает точно соединить детали, расположить их под требуемым углом. Автоматы и полуавтоматы помогают выполнять работы в труднодоступных местах.

Особенности

Сначала о полностью механизированной сварке, это автоматизированный процесс соединения деталей, когда оператор только настраивает оборудование и следит за его работой. Аппарат сам разжигает и поддерживает дугу, ведет ее по шву, при этом подает присадочную проволоку, флюс или защитный газ.

При частично механизированной сварке подача расходных материалов осуществляется автоматически, а за геометрию шва отвечает сварщик. Он перемещает горелку с нужной скоростью в заданном направлении. Процессы полной или частичной механизации также регулируются стандартами для сварочных технологий.

Область применения

С помощью сварочных механизированных аппаратов можно сваривать трубы, накладывать прямые, кольцевые и криволинейные швы, осуществлять соединения в труднодоступных местах. Средства механизации предназначены для тонких заготовок и средней толщины. Оборудование применяется для монтажа и ремонтных работ, выручает в аварийных ситуациях. При серийном производстве используют полную механизацию, в транспортном машиностроении чаще нужны полуавтоматы с функцией подачи флюса, газа. Хребтовые балки сваривают на поточных механизированных линиях, рамы вагонов – на кантователях. Автоматическая механизированная сварка под флюсом и в углекислом газе применяется при выпуске прямошовных и спиралешовных труб.

Виды механизированной сварки

При механизации сварочного процесса учитывают особенности сваривания различных металлов. Для соединения углеродистых и низкоуглеродистых сплавов необходим углекислый газ. Алюминий, титан, магний расплавляют под облаком инертного газа. Чугун, некоторые алюминиевые сплавы, легированные стали сваривают с использованием различных флюсов. Каждый механизированный сварочный процесс стоит рассмотреть подробней.

В среде углекислого газа

Расход CO 2 зависит от типа электрода, мощности электродуги, движущихся потоков воздуха. При сдувании струи газа ветром или сквозняком ухудшается качество шва. Механизированной дуговой сваркой соединяют заготовки с содержанием углерода:

- до 2,14% (низкоуглеродистые сплавы);

- от 3 до 5 % (среднеуглеродистые).

Сваривают детали толщиной до 40 мм, в смеси газов можно проварить 80-ти мм металл. Процесс регламентируется ГОСТ 14771-76. Струя поступает из сопла, обтекает сварочную дугу, предохраняет ванну расплава от окисления.

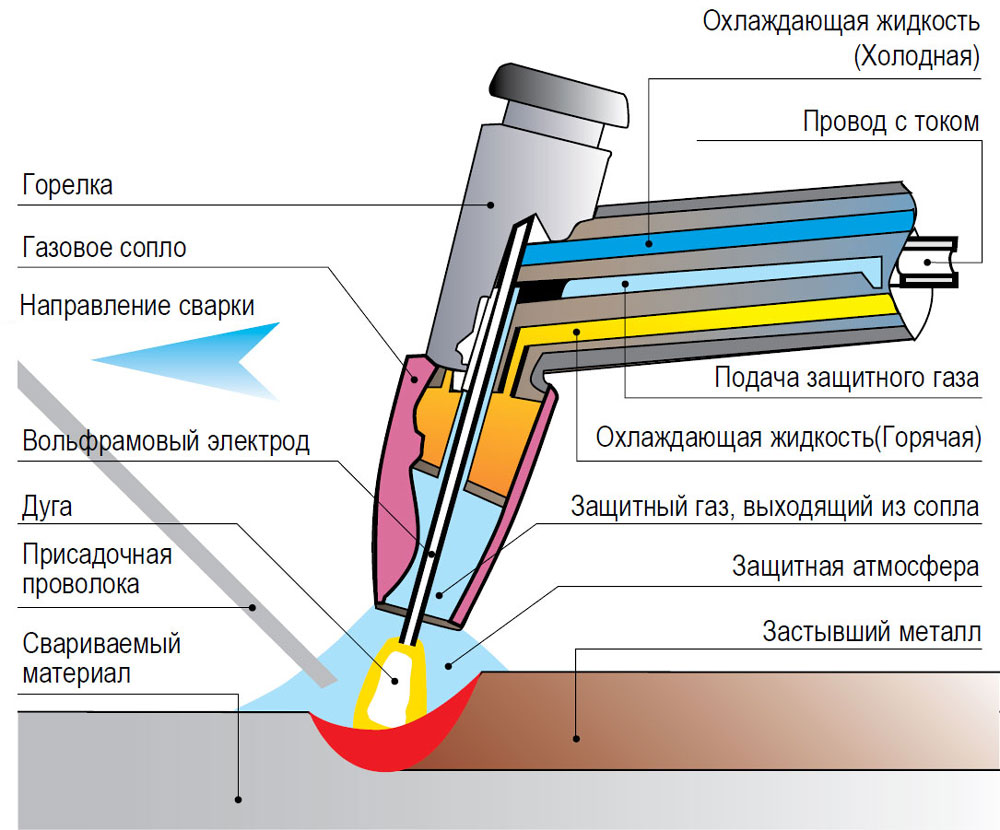

В инертных газах

При механизированной сварке в среде защитных газов металлы при нагреве не окисляются. При подаче аргона с плотностью в 1,5 раза выше, чем у воздуха, над обрабатываемыми кромками формируется устойчивое облако. Такую защиту ванны применяют при сваривании любых металлов, когда необходимо получить качественное соединение или невозможна обыкновенная электродуговая сварка, например, при монтаже проката:

- из цветных металлов (меди, никеля, алюминия, титана);

- жаропрочных и конструкционных сталей, склонных к окислению при нагреве;

- некоторых видов нержавейки.

Инертные газы защищают металл от воздействия кислорода, азота, других компонентов воздуха, ухудшающих эксплуатационные характеристики сварных соединений.

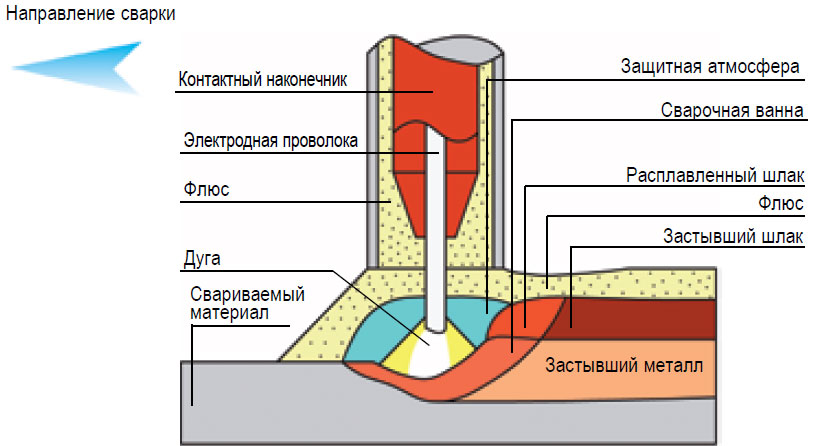

Под флюсом

По ГОСТ 8713-79 в зависимости от способа изготовления флюсы разделяют на две группы:

- плавленые представляют собой однородный конгломерат, получаемый путем спекания компонентов;

- неплавленые бывают двух видов: керамические – это порошки с клеевой основой; спеченые сначала спекают при высоких температурах, затем измельчают до нужной фракции.

Смеси и порошки на основе силиката марганца наносят перед механизированной сваркой под флюсом. В процессе нагрева дугой защитный состав образует шлаковую корку. Оставшиеся частицы собирают для повторного применения.

Порошковыми проволоками

Сварщики выбирают любой расходный материал под тип обрабатываемого металла, порошковые проволоки – не исключение. Это стержень, заполненный шихтой, выполняющей сразу несколько функций:

- защищает металл от воздействия азота, кислорода, водорода;

- раскисляет и легирует расплавленный металл;

- поддерживает стабильное горение дуги;

- формирует ровный шов.

Для механизированного сварочного процесса применяют несколько типов порошковой проволоки:

- сочетаемые с флюсами;

- содержащие флюсовые компоненты в составе шихты;

- самозащитные для сваривания металла в углекислом газе.

Производители выпускают расходники с замкнутым трубчатым сечением, с захлестом кромок и сложной формы с загибами одной или обеих кромок внутрь.

Применяемое оборудование

Для работы применяют автоматы и полуавтоматы, тип сварочного механизированного оборудования зависит от необходимой степени участия человека в сварочном процессе. Механизированный автоматический аппарат осуществляет:

- розжиг дуги;

- механизированную подачу присадки, флюса или газа;

- контроль токовых параметров;

- движение дуги относительно кромок по заданной траектории.

Оператор только следит за работой автоматов, состоящих из трактора (самоходной сварочной головки) и блока управления (процессора).

Механизированные устройства тракторного типа осуществляют подачу проволоки за счет прижимного и подающего роликов. Перемещение дуги по направлению шва осуществляется вручную сварщиком. Основным элементом полуавтоматической механизации является электродержатель. Через это устройство обеспечивается подача электротока в зону сварки. Дуга разжигается при замыкании цепи с помощью пусковой кнопки, расположенной на рукояти держателя.

Для подачи и уборки оставшегося флюса монтируются бункеры с регуляторами (дозаторами). У механизированных полуавтоматов для сварки в защитных газах имеется специальная газоэлектрическая горелка, из которой одновременно подается газ и токопроводящая присадочная проволока.

Самоходная головка (трактор) одновременно с замыканием цепи осуществляет подачу требуемых компонентов. Вместе с током, питающим дугу, в зону сварки поступает расплавляемая присадка, защитные флюсы или газы.

Классические механизированные аппараты регулируют скорость подачи проволоки и плотность дуги в зависимости от физико-механических свойств свариваемых металлов. Проволока устанавливается в кассетах фабричной намотки с фиксированным натяжением. Разматываясь, присадка сначала проходит через направляющие ролики и шланги, затем поступает на подающие.

Специальные системы, ответственные за подачу газа, флюса, настраиваются собственно токовым параметрам. Скорость движения горелки регулируется автоматизировано или сварщиком.

При помощи механизированного трактора подается электродная проволока, а ток проводится к сварочному месту.

Производители предлагают механизированное оборудование для сварки с разной степенью механизации. По сути, технология автоматизированной сварки с точки зрения физико-термических процессов идентична ручной. Отличается технологичностью, скоростью формирования шва, качеством соединений.

Особенности и технология механизированной сварки

Существует большое количество технологических процедур и мероприятий. Каждая из них имеет множество тонкостей и нюансов. Поэтому важно уточнить особенности и разобраться с технологией, к примеру, механизированной сварки — тогда многое станет понятно.

Что это такое?

Этот процесс является подвидом дуговой сварки. Плавкий электрод и дуга двигаются с использованием разнообразных механизмов либо специализированного оборудования. Механизированная сварка может включать любые виды сварочных работ, в том числе тавровые, угловые или ведущиеся с нахлёстом.

Все манипуляции проводятся по строго проработанной заранее программе. Степень автоматизации может сильно отличаться.

Обзор видов

Рассказ про способы механизированной сварки может быть достаточно долог. Широко применяется в этих целях соединение при помощи углекислого газа (в чистом виде либо в связке с кислородом). Таким методом варят чёрный металл и сталь среднего уровня легирования. Расход углекислоты определяется мощностью дуги и движением воздушных потоков. В атмосфере инертных газов сваривают алюминий, титан, магний, сплавы на их основе.

Но эти газы могут быть применены и для других работ, потому как они позволяют сваривать какие угодно металлы и их сплавы. Подавляющее большинство металлов, используемых в промышленности, можно сварить при помощи флюса. Это порошковый материал, плавлением которого в ряде случаев удобнее воспользоваться, чем традиционными электродами. При изготовлении флюса применяют главным образом силикат марганца.

В ряде ситуаций сварка низкоуглеродных, низколегированных сталей ведётся с помощью порошковой проволоки. Её сущность в том, что внутрь металлической оболочки закладывают шихту. Наиболее часто применяется проволока с трубчатым исполнением. Металлы выбирают сообразно виду свариваемых веществ. Применяются ещё и добавки, которые:

- защищают расплав от засорения кислородом и азотом;

- повышают плавность горения дуги;

- улучшают характеристики создаваемых швов.

Электрическая сварка может производиться контактным и дуговым методами. В первом случае электроды плотно сближены со свариваемым объектом. Между ними подаётся импульсный разряд особо мощного тока. Напряжение при этом не превышает нескольких вольт. Стоит понимать, что контактная сварка — не синоним точечной, существует ещё ряд её более частных вариантов. Такое решение наиболее практично для соединения тонких конструкций.

Строители предпочитают, однако, пользоваться электродуговой сваркой. В пространстве, разделяющем электрод и металл (сплав), находится электрическая дуга. Она существует не в воздухе, а в среде ионизированного газа. Источником газа может быть как баллон, так и процесс горения электродной обмазки.

В промышленности широко используется аргоно-дуговая сварка TIG и полуавтоматическая с использованием проволоки — MIG-MAG.

Требования

Специального ГОСТ, описывающего именно процесс механизированной сварки, нет. Есть ряд частных нормативов, отражающих ключевые её виды. Так, свои особенные требования введены для:

- терминов и ключевых понятий (2601-84);

- классификации видов сварочных работ (3.1705-81);

- сварки плавлением (11969-79);

- дуговой сварки в газовой среде (14771-76);

- сварки под флюсом (8713-79).

Хороший сварщик обязан безупречно владеть всеми этими ключевыми нормами. Полезно ознакомиться также с ГОСТ:

В каждом конкретном случае должен составляться проект производства сварочных работ; как вариант — в проект производства работ добавляют раздел, посвящённый сварке. В технологической документации прописывают, какой объём работ будет выполнен, какие типы сварных соединений будут создаваться. Сварщик обязан строго следовать технологическим картам сварных соединений. Перед началом работ производится сварка допускных образцов, строго соответствующих будущим основным изделиям. Линейные размеры и другие практические параметры обработанных деталей и блоков должны обеспечивать их применимость, гарантировать достаточную функциональность.

В местах, где ведутся механизированные сварочные работы, не должно быть горючих, легко воспламеняющихся и взрывоопасных веществ в радиусе 10 м. Все коммуникации, используемые в работе, полагается защищать от механических дефектов и высоких температур. Обязательно проводится, наряду с входным и операционным контролем, оценка соответствия выполняемых работ и создаваемых конструкций установленным нормам.

Величины изготавливаемых швов каждый раз задаются особо. Отклонение от изначально заданных параметров самовольно не допускается.

В процессе используется иногда автомат подачи проволоки. Подкачка инертных газов обычно производится через полые мундштуки заданного сечения. Нормируются:

- электрическая мощность;

- сварочный ток;

- ширина обрабатываемых областей;

- напряжения холостого хода;

- число ступеней регулировки тока.

Области использования

Механизированная сварка применяется:

- в производстве морских и речных судов;

- изготовлении промышленных резервуаров;

- получении стальных труб;

- подготовке металлических конструкций и арматуры для строительства;

- производстве ворот, оград и других бытовых металлоизделий;

- процессе ремонта автомобилей, водного, железнодорожного транспорта, сельхозмашин.

Необходимое оборудование и материалы

Достаточно часто проводится механизированная сварка под флюсом. Его состав подбирают индивидуально. Что касается автоматов подачи проволоки, то они могут автоматически регулироваться либо предусматривать регулировку оператором. Размеры прихватки определяются величиной соединяемых поверхностей. Для коротких манипуляций применяется точечная прихватка, для обычной сварки — длиной от 1 до 5 см; дополнительно понадобятся электроды.

Технология

Процесс типовой, полностью или частично механизированной сварки подразумевает использование флюса. Его слой толщиной 3-6 см прикроет и защитит материал. Находящаяся в защищенном объёме дуга плавит поверхность и сварочную проволоку. После разжижения материалы объединяются. Защитный участок атмосферы оттесняет небольшое количество расплавленного материала, и начинается проваривание следующего слоя. Подающий проволоку механизм оборудуется ведущим и прижимающим роликами; темп подачи должен соответствовать скорости наплавки.

Корка из флюса затормозит охлаждение, упростит выход газов и твёрдых примесей. Таким образом можно гарантировать плотность и чистоту шва. Подготовка металла к работе в среде углекислого газа проста — нет необходимости даже зачищать кромки.

Наибольшие трудности в любом случае представляет предсварочная сборка изделий. Она требует скрупулёзной внимательности и аккуратности, «поручить» этот процесс механизмам нельзя.

О том, как происходит механизированная сварка плавящимся электродом, смотрите в следующем видео.

Читайте также: