Методы определения сварочных напряжений

Обновлено: 18.05.2024

Для определения продольных деформаций и напряжений при наплавке валика на кромку полосы и при сварке узких пластин встык используется графорасчетный метод, разработанный Г. А. Николаевым.

При этом принимается:

1) гипотеза плоских сечений, устанавливающая, что поперечные сечения пластин в процессе сварки не искривляются;

2) гипотеза одноосных напряжений, согласно которой в свариваемых пластинах возникают лишь напряжения ах

3) схематизация свойств материала в виде диаграммы идеального упругопластического тела с постоянным значением 0т до Т = 773 Кис последующим линейным изменением его до 0Т =0 при 7=873 К Остальные теплофизические и механические свойства считают постоянными.

В этом методе решения рассматривается квазистационарное температурное состояние в пластине. Деформации и напряжения на стадии нагрева определяют в поперечном сечении пластины, где зоиа разогрева до 873 К имеет максимальную ширину. Напряжения и пластические деформации укорочения в этом сечении определяются из условия равновесия внутренних сил, выполняемого в результате графических построений [17]. Аналогичные построения выполняют для сечения пластины в зоне полного остывания, в результате чего определяют остаточные напряжения и деформации.

По результатам расчетов, выполненных для низкоуглеродистых сталей, остаточные продольные напряжения 0ХОСт в шве и околошовной зоне равны пределу текучести металла, что удовлетворительно согласуется с многочисленными экспериментальными данными.

В дальнейшем метод Г. А. Николаева получил развитие в работах Н. О. Окерблома. Было предложено рассматривать не одно сечение, а ряд сечений на стадии нагрева и охлаждения. При этом для каждого сечения выполняют графические построения, аналогичные рассмотренным выше, с последовательным учетом накапливаемых пластических деформаций. Это позволяет более точно определять напряжения в процессе сварки, а остаточные напряжения в шве и околошовной зоне также оказываются равными пределу текучести металла. Однако осуществлять вручную графорасчетные построения для ряда сечений трудно, и поэтому метод Н. О. Окерблома нашел практическое применение лишь в последние годы при численной реализации его на ЭВМ.

Графорасчетные методы просты и наглядны, хорошо иллюстрируют механизм образования продольных деформаций и напряжений при сварке. Кроме этого, они имеют и практическое значе - ниє для определения остаточных деформаций и напряжений. В частности, зная относительные деформации укорочения пластины Воет, нетрудно определить продольное остаточное укорочение пластины

Апрод== С ост А, (11.9)

где L — длина пластины.

Результаты расчетов по формуле (11.9) удовлетворительно совпадают с экспериментальными данными, полученными на узких пластинах из низкоуглеродистой стали. Узкими пластинами в данном случае следует считать такие, при сварке которых ширина зоны пластических деформаций 2Ь„Л меньше ширины пластины 2В в 3. 4 раза, т. е. понятие ширины пластины при сварке связано непосредственно с шириной зоны нагрева и соответственно с шириной зоны пластических деформаций.

Графорасчетные методы можно использовать для определения остаточных продольных напряжений сг*0ст при сварке низкоуглеродистой, а также аустенитной коррозионно-стойкой стали. По результатам экспериментов значения остаточных напряжений в шве и околошовной зоне для этих материалов близки к пределу текучести, т. е. к расчетному значению.

Для титановых, алюминиевых, магниевых сплавов графорасчетные методы Г. А. Николаева и Н. О. Окерблома не рекомендуется применять, так как остаточные напряжения в шве по экспериментальным данным получаются меньше предела текучести. Это несоответствие объясняется не только искривлением сечений и нарушением принятой гипотезы плоских сечений, но и в значительной степени недостаточно точным учетом изменения свойств материалов от температуры. Поэтому дальнейшее совершенствование графорасчетных методов осуществлялось в направлении более точного учета изменения свойств. При сварке реальных конструктивных элементов (в отличие от наплавки валика на кромку полосы и сварки встык узких пластин) существует, как правило, сложное напряженное состояние, для которого нельзя применять графорасчетные методы. В этом случае следует применять методы, основанные на использовании теории упругости и пластичности.

МЕТОДЫ, ИСПОЛЬЗУЮЩИЕ АППАРАТ ТЕОРИИ

УПРУГОСТИ И ПЛАСТИЧНОСТИ

Для решения задач по определению напряжений, возникающих в теле при неравномерном распределении температур, используется математический аппарат теории упругости. Принимая условие независимости свойств материала от температуры и используя закон Гука, определяющий линейную связь напряжений и деформаций, удалось получить ряд решений применительно к нагреву различных конструкций. Однако сварочный процесс связан с изменением температуры в значительных пределах и, как следствие, с пластическими деформациями Поэтому очень редко в сварке встречаются случаи, когда теория упругости может быть применена для количественного анализа сварочных напряжений. Но теория упругости может успешно применяться в сварочных задачах, так как:

1) решение температурной задачи теории упругости в компонентах деформаций и перемещений пригодно для практических целей, и в теории сварочных деформаций ряд решений успешно используется;

2) при точном упругопластическом решении результаты упругого решения представляют собой первое приближение, т. е. это как бы первый этап решения упругопластической задачи.

С помощью метода упругих решений выполнены решения задач о распределении напряжений при осесимметричном нагреве применительно к точечным электрозаклепочным сварным соединениям, а также о напряжениях в бесконечной пластине при нагреве ее движущимся линейным источником и др.

Более точные количественные соотношения при решении задач о сварочных деформациях и напряжениях могут быть получены лишь при помощи теории пластичности в условиях переменных температур. Математический аппарат теории пластичности основан на нелинейных зависимостях между компонентами напряжений и деформаций в пластической области. Поэтому здесь уже нельзя непосредственно пользоваться методом решения температурных задач в теории упругости, основанным на суммировании напряжений.

Наиболее распространен для задач теории пластичности принцип упругих решений, основанный на представлении решения пластической задачи в виде решения последовательно уточняемых задач теории упругости с некоторыми дополнительными условиями. В зависимости от формулировки дополнительных условий используются различные итерационные схемы, на которых на каждой итерации осуществляется решение упругой задачи.

В основе методов упругих решений лежит итерационный процесс уточнения дополнительных условий. С использованием этих принципов разработаны методы решения упругопластических задач для определения деформаций и напряжений при различных случаях сварки [4]. Решение задач этими методами осуществляется в численном виде на ЭВМ. Результаты решения позволяют анализировать как временные напряжения в процессе сварки, так и остаточные после сварки. Разработанные алгоритмы используют для решения одноосных задач (наплавка валика на кромку полосы, сварка встык узких пластин), задач плоского напряженного состояния (сварка встык широких пластин, сварка круговых швов на плоских и сферических элементах, сварка кольцевых швов на тонкостенных цилиндрических оболочках, сварка поясных швов в тавровых и других сварных соединениях), задач плоской деформации (многослойная сварка встык с

различными разделками, наплавка валика на толстые листы и др ). При решении задач в численном виде свойства металлов в процессе сварки могут задаваться как в виде изотермических характеристик, так и в виде термодеформограмм, полученных в процессе специальных испытаний (см. п 11.3). В последнем случае обеспечивается высокая точность результатов решения.

Механические испытания сварных соединений

Особенность механических испытаний сварных соединений – обязательность разрушения образцов под разнонаправленными нагрузками. Только так определяют важные эксплуатационные показатели, на основании которых производятся расчеты возможных нагрузок. Предусмотрены различные способы испытаний. Для них разработано специальное контрольное оборудование.

Для механических испытаний отбирают несколько серийных образцов сварных соединений. Заключение составляется на основании нескольких одинаковых исследований пластичности шва, устойчивости к разрушениям.

Сущность проведения механических испытаний сварных соединений

Разработан и регламентирован комплекс исследований швов, получаемых различными видами сварки. Среди испытаний сварных соединений выделяют группы методов испытаний сварных соединений с направленными напряжениями:

- Статический способ предусматривает плавное увеличение разрушающей нагрузки. Испытания растянуты во времени, чтобы напряжение было постоянным.

- Динамические действуют мгновенно, непродолжительный временной интервал.

- Усталостные подразумевают многократное воздействие на исследуемый образец. Число циклов – величина, исчисляемая в десятки миллионов. Нагрузка изменяется по знаку, значению.

Статические испытания включают испытания стыковых сварных соединений, определяющие физические характеристики швов: твердость, ползучесть, растяжимость, пластичность, способность изгибаться и другие. Сварное соединение сравнивают с подобным образцом из целостного металла. Для исследований используют образцы с зачищенным и незачищенным валиком.

Условным пределом текучести называют напряжение, при котором образец увеличивается в длину на 0,2% от первоначальной длины. Испытание на изгиб необходимо для контроля пластичности диффузного слоя. Нагрузка на изгиб оказывается до появления первой трещины на продольном и поперечном сечении сварного соединения. Для экспериментов используют плоские и трубчатые образцы.

В ходе динамических испытаний соединений определяют склонность швов к усталостной деформации, прочности на ударный изгиб. Испытания проводят при разных условиях: нормальной, пониженной и повышенной температуры. Результаты заносятся в протокол в виде графиков, исследуются по типу кривых. В некоторых случаях применяются другие нормативно утвержденные исследования.

Твердость измеряется в области диффузного слоя и зоны термического влияния, оценивается структурная прочность металла на шлифах методами металлографии.

Исследуются три области:

- диффузный слой шва; ;

- металл заготовки, не подвергающийся нагреву при сварке.

Проверяется обработанный и необработанный шовный валик. Для каждого вида сварки разработаны свои эталонные формы образцов. Выделяются области, в которых возможны остаточные напряжения.

Нормативные документы

Преимущества и недостатки метода

Сначала об уникальных возможностях методики:

- получают данные об эксплуатационных свойствах сварки;

- изучают механические характеристики соединений;

- устанавливают расчетные величины для определения максимальных нагрузок (данные необходимы для проектных работ);

- проверяются возможности диффузного слоя, зоны термического влияния, где возможны внутренние дефекты.

При малых затратах на изучение образцов получают данные, по которым судят о прочностных характеристиках деталей серийного выпуска. Выбирают оптимальный вариант сварки различных сплавов.

Недостатки очевидны. Предполагается разрушение образцов, они не подлежат восстановлению. Такой метод контроля нельзя применять для приемки сварных соединений. Методики нужны для исследований на стадии запуска серий в производство.

Особенность механических испытаний сварных соединений – обязательность разрушения образцов под разнонаправленными нагрузками.

Какие свойства определяют при испытании сварных соединений

В разработанных методиках, утвержденных стандартом, указывается несколько способов испытания сварных швов для определения механических свойств диффузного слоя образцов. Кусочки термически соединенного металла подвергают воздействию разнонаправленных усилий. Определяют, под какой силой возникает деформация по шву. Учитываются:

- трещины;

- надрывы;

- изменения первоначальной формы, линейных размеров.

Отдельно определяются технологически значимые свойства, влияющие на несущую способность, герметичность соединений.

Пластичность

Эксперименты на статическое растяжение определяют податливость диффузного слоя и зоны термического влияния к изменению первоначальной формы под воздействием удлиняющих усилий. От пластичности зависит способность к штамповке с вытягиванием. Показатель удлинения определяется методом измерения образцов до нагрузки и после нее. Расчеты производятся по отношении величины удлинения к первоначальным размерам. Каждую из прочностных характеристик стоит рассмотреть подробно. От каждой из них зависит качество сварки.

Прочность

Для сварных опорных конструкций, испытывающих разнонаправленные напряжения, показатель прочности важен, от него зависит целостность сооружения. Прочностные характеристики определяются:

- на изгиб, усилия прикладываются до момента критической деформации образца;

- на усталость, количество циклов с различными нагрузками до разрушения.

Методика определение прочности на изгиб предусматривает три способа исследований:

- искривление тонкой заготовки вокруг стандартной оправки до параллельности сторон U-образно изогнутого образца;

- искривление под заданным углом;

- двухсторонний изгиб до состояния сплющивания сторон.

Ударная вязкость

Динамические исследования на ударный изгиб проводятся с высокой скоростью изменения нагрузки. Соединение проверяется на хрупкость от удара, склонность к деформации или растрескивание. Для исследований готовят образцы с надрезанным шовным валиком. В месте надреза концентрируется напряжение при ударе копром маятникового типа. На основании показаний испытаний рассчитывается ударная вязкость, определяется как отношение работы по отталкиванию концентратора к площади сечения целого образца, до нанесения разреза. Для удобства проведения исследований на маятниковый копер наносится измерительная шкала.

Схема испытаний на ударную вязкость: а — схема маятникового копра; б — расположение образца на копре; 1 — корпус; 2 — маятник; 3 — образец

Твердость

Применяются три способа:

- разработанный Роквеллом предусматривает вылавливание в металл жестких калиброванных образцов: стального шарика, прошедшего процедуру закалки, или алмазного конуса.

- Шкала Веклера разработана на основе аналогичных испытаний с использованием алмазной пирамидки;

- способ Бринелля основан на использовании стального шарика большой плотности и твердости.

На твердость стыковое соединение проверяют в двух направлениях:

- по продольной оси;

- от центра шва, направляясь к основному металлу сварной заготовки.

По Роквелу определяют твердость швов на тонком металле, листовой стали. По Бринелю и Векслеру – все остальные. Твердость металла зависит от пластичности. Чем тверже получается диффузный слой, тем меньше будет изгибаться. Это говорит о низкой пластичности сварного соединения.

Заключение

Механические испытания применяются для серийного выпуска деталей, из каждой партии берется регламентированное стандартом число деталей, по исследованию одного образца заключение не выдается. Для единичных изделий лучше применять неразрушающий контроль сварных соединений, не повреждающий готовую деталь.

Показания механических испытаний сварных соединений во многом зависят от первоначального состояния сварных заготовок, наличия внутренних дефектов в металле. Поэтому перед определением технических характеристик проводится дефектоскопия заготовок и проверяемых сварных швов.

Методы определения сварочных напряжений и деформаций

Развитие техники, сопровождавшееся внедрение сварки в промышленность, обусловило необходимость изучения сварочных напряжений и деформаций.

Возникновение сварочных деформация и напряжений непрерывным нагревом свариваемого металла и его пластическим деформированием в процессе сварки, поэтому задача определения напряженно-деформированного

состояния сварных соединений является задачей термопластичности. Несмотря на то, что основное уравнение теории упругости для класса температурных задач были сформулированы более 100 лет назад Дюгамелем и Нейманом, а основные положения теории пластичности более 50 лет назад, решение задач определения сварочных напряжений и деформаций в общем виде связано с большими математическими трудностями. В первую очередь с выбором математической модели.

Процесс формирования сварочных деформаций и напряжений характеризуется рядом особенностей:

высокой концентрацией нагрева; . широким интервалом изменения температур;

изменением физико-химических свойств свариваемого металла; возникновением пластических деформаций.

Характер сварочных напряжений в значительной степени определяется геометрическими размерами свариваемой конструкции.

Отсюда следует, что построить математическую модель, которая в должной степени отражала бы перечисленные особенности сварочных напряжений и деформаций и в то же время позволяла бы довести решение задачи в общем случае до конкретного количественного результата возможно лишь с привлечением мощных вычислительных средств. Поэтому в ряде случаев бывает достаточно воспользоваться приближенными методами расчета, т. к. точные решения требуют больших затрат времени и средств для определения сварочных напряжений и деформаций используются расчетные схемы, в основе которых в той или иной степени находится ряд допущений.

В ряде приближенных методов расчетного определения сварочных напряжений и деформаций использовано допущение об одноосности сварочных напряжений. Во внимание принимают только напряжения ох> действующие в направлении, параллельном оси шва. Другие напряжения сгуи а2 считаются достаточно малыми.

Гипотеза плоских сечений предполагает отсутствие сдвига, т. е. yv=0.

При укладке шва сечения могут перемещаться, поворачиваться на некоторый угол, но не могут искривляться.

Гипотеза об одновременности укладки шва позволяет не рассматривать движение температурного поля вдоль оси Ох. Считается, что теплоту при сварке вводят сразу по всей длине шва, и в дальнейшем теплота распространяется только в направлении Оу, а если речь идет о круговом шве, то только в направлении оси г.

В некоторых случаях температурное поле вообще не рассматривается [69], а предполагается, что полоска металла, которая при сварке нагревалась до высоких температур, при остывании сокращается, встречая сопротивление усадки со стороны остального холодного металла. Принимают допущения о характере зависимости механических свойств металла от температуры. При расчётах используют схематизированные диаграммы зависимости предела текучести от температуры, а так же предположения о поведении металла как упругопластического тела. Нередко считают, что модуль упругости Е и коэффициент (X не зависят от температуры.

Для решения конкретных практических задач применяются следующие приближённые методы определения сварочных напряжений и деформаций: графоаналитические методы; методы, использующие аппарат теории упругости; методы, использующие аппарат теории пластичности.

К графоаналитическим относятся методы, разработанные Г. А. Николаевым, Н. О. Окербломом и К. М. Гатовским.

Наиболее ранними исследованиями сварочных напряжений и деформаций были работы Г. А.Николаева 93, в которых четко представлен механизм образования продольных деформаций и напряжений при наплавке валика на кромку полосы и при сварке пластин в стык. В данном методе приняты следующие допущения: имеются только одноосные продольные напряжения; поперечные сечения плоские; зависимость предела текучести от

температуры схематизирована; материал идеально упругопластический; модуль упругости Е и коэффициент а 'во всем диаппозоне температур приняты постоянными.

Решение задачи сводится к рассмотрению напряжений и деформаций только в двух сечениях пластины: в сечении, соответствующем наибольшей ширине изотермы 1150 °С при квазистационарном температурном поле, и в сечении после полного остывания пластины.

Собственные деформации (f^p+£ai) определяются как разность

наблюдаемых е„ и температурных ва деформаций:

В +£■ — в - в — в - сеАТ

В методе Н. О. Окерблома [95] приняты те же допущения, что и в методе Г. А. Николаева. Однако в отличие от последнего распределение упругих и пластических деформаций рассматривается не в двух, а во многих поперечных сечениях пластины на стадиях нагрева и охлаждения. В первом сечении начальные енач деформации равны нулю. Так как, считают, что до этого момента пластические деформации не происходили. Во всех последующих сечениях в качестве так называемой начальной деформации в уравнении (4.11.) в расчет вводят пластические деформации, которые имелись в предыдущем расчетном сечении. Тогда уравнение (4.1.) для сечения с номером п преобразуется к следующему виду:

где Дг" - приращение пластических деформаций при переходе от сечения п-1 к п;

£яупр - упругие деформации в сечении п; в" - наблюдаемые деформации в сечении п; . в” - температурные деформации в сечении п; f"4 - пластические деформации в сечении п-1.

Существует разновидность данного метода, предназначенная для расчета деформаций напряжений в очень широких пластинах, для которых при

2В-юо можно принять єи=0. Если нужно определить только остаточные пластические деформации, то для пластин нет необходимости последовательно рассматривать п-ое количество сечений для определения временных деформаций. Достаточно определить упругие и пластические деформации для момента времени ДТ= ДТтах, когда пластические деформации максимальны, а затем решить задачу для полного остывания, используя пластические деформации при ДТ= ДТтах как начальные пластические.

При расчете напряжений и деформаций в случае быстродвижущихся источников теплоты используется гипотеза об одновременности укладки шва по всей длине.

Ширина зоны пластических деформаций 2ЬП вычисленная по методу

Н. О. Окерблома, получается больше, чем по методу Г. А.Николаева. Максимальные растягивающие остаточные напряжения в низкоуглеродистых сталях равны от в обоих методах.

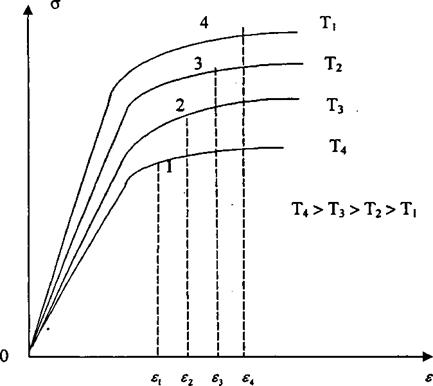

Метод К. М. Гатовского [96] отличается от предыдущего тем, что в нем вместо диаграммы идеально пластического тела используют диаграмму зависимости с упрочнением, полученные при разных температурах. Гипотезы об одноосности напряжений и плоских сечений сохраняются. Так же рассматривают ряд поперечных сечений на стадии нагрева и остывания пластины. Для определения упругих и пластических деформаций в каждом случае используют уравнение (4.2.) и метод последовательных приближений для отыскания правильного значения. Разделение собственных деформаций на упругие и пластические проводят с использованием действительных диаграмм и с учетом зависимости модуля упругости Е от температуры. Неопределенным в данном методе представляется определение напряжений на стадии высокотемпературной деформации. Предполагается, что возникает такое же упрочнение металла, как и упрочнение от деформаций при более низких температурах. При таком допущении металл должен последовательно проходить через состояние, характеризуемое точками 1-4 рис.4.6., хотя фактическое поведение металла будет иным. Оно может быть определено путем получения термодеформограммы.

Рис.4.6. Опеделение напряжений в стержне, металл которого

упрочняется при пластической деформации при изменении температуры

Сравнение результатов расчета по различным графорасчетным методам между собой, а так же с результатами, полученными экспериментально или точными методами показывают следующее:

Графоаналитические методы предназначены в основном для определения продольных остаточных деформаций напряжения в протяженных элементах типа длинных пластин или балок. Они передают общую тенденцию развития деформаций в элементах конструкции.

Иногда их применение возможно для изучения временных продольных напряжений и деформаций [97], но следует иметь в виду, что они лишь передают общую тенденцию развития деформаций в элементе конструкции,

т. е. фон, на котором происходят в области высоких температур значительно более сложные процессы деформаций, выходящие за пределы одноосной задачи. Эти методы не предназначены для определения поперечных деформаций.

Значительное место в исследовании сварочных напряжений и деформаций в тонкостенных оболочках принадлежит упругим решениям. Они являются первым приближением точного упругопластического решения.

В основе метода «упругих решений» лежат исследования академика А. А. Ильюшина. Упругое решение в деформациях и перемещениях нередко оказывается достаточным для определения перемещений при сварке.

Упругое решение, найденное для случая остывания неравномерно нагретого тела, когда начальное состояние тела перед остыванием можно рассматривать как не напряженное, дает качественную картину распределения остаточных напряжений, в некоторых случаях достаточную для правильных суждений о характере поля напряжений.

Упругие решения, конечно, не дают совершенно полного и правильного отображения картины распределения напряжений деформаций при сварке, если в действительности протекают пластические деформации. Степень неточности в каждом конкретном случае различна. Но она допустима для решения ряда практических задач [98].

Многие задачи определения напряженного состояния решаются с помощью методов, разработанных в теории упругости.

В работах К. П. Большакова выполнено приближенное упругое решение для подвижного температурного поля. Получение решения в общем, виде для перемещающегося температурного поля в процессе сварки весьма затруднительно в следствие сложных очертаний зон нагрева. Поэтому автором принято допущение, что форма изотерм температурного поля, возникающего при сварке тонкой пластины принимается в виде овала. Далее используется конформное отображение изотермы на внешнюю сторону окружности единичного радиуса. И, применяя математический аппарат плоской температурной задачи, определяются компоненты временных напряжений. Такой подход к решению зада^ с движущимся температурным полем обусловлен определенной схематизацией температурных процессов при сварке.

Одним из приближенных приемов описания остаточных напряжений в сварном соединении состоит в использовании аппарата теории упругости и привлечения экспериментальных данных, найденных для отдельных точек полученного соединения [99]. Применяя определенные аппроксимирующие зависимости, условия совместимости деформаций и дифференциальные уравнения равновесия, можно определить остаточные напряжения. Следует отметить, что точность вычисляемых, остаточных напряжений в первую очередь зависит от соответствия принятых в качестве функций распределения деформаций истинному характеру их распределения в рассматриваемом случае сварки.

К рассматриваемой группе относятся методы, предназначенные для решения неодномерных задач. Приближенными их называют. вследствие необходимости принятия допущений либо в отношении температурного поля, либо модели тела и многомерности поля напряжений. Точность получаемых результатов может быть различной, начина от сугубо качественных до количественных, которые можно использовать в нормативных расчётах.

Метод B. C. Игнатовной [100] предполагает мгновенную укладку шва по всей длине. Расчету остаточных напряжений и деформаций предшествует определение временных деформаций и напряжений на стадии нагрева. В качестве момента времени tp для их расчета принимается такой, когда наибольшая температура в какой-либо точке шва равна ТР. Температура ТР - это температура перехода из состояния, когда металл имел весьма низкий предел текучести и не способен сопротивляться пластической деформации, в состояние резкого возрастания предела текучести. Следовательно, температура ТР совпадает с температурой Тк рассматриваемой в предыдущем методе.

При распределении температур, соответствующем методу времени tp, методами теории упругости определяются временные условные напряжения.

В основе метода Г. Б. Талыпова [101] лежит допущение, что «каждый металл резко теряет свою способность сопротивляться пластическим деформациям в определенном для. него достаточно узком интервале температур». Считается, что это происходит при определенной средней в этом интервале температуре Тк. Т. е. сг(=0, при температурах Т > Тк. Границы зоны, где металл нагрелся до Т = Тк, определяется по расчету температурного поля от движущегося источника теплоты при выбранном способе сварки.

Второе допущение заключается в том, что расчет проводится для стадии остывания, а процессы образования деформаций и напряжений на стадии нагрева не рассматривается. Процессы перераспределения теплоты и изменения температур в этот период не учитываются; считается, что области, в которых температура ниже Тк имеют все время начальную нормальную температуру Т0. И перед началом остывания свободны от каких-либо напряжений.

Таким образом, причиной образования остаточных напряжений и деформаций является температурное сокращение зоны, где температура выше Тк. Температурное сокращение этой зоны принимается равной а (Тк-Т0). Автором данного метода [101] предлагается так же другой подход, который состоит в следующем. Считается, что указанная зона приобрела начальные пластические деформации укорочения аг(Тк-Т0) в тех направлениях, где при нагреве было стеснено температурное расширение. Следовательно, по границам этой зоны и к остальным частям тела нужно приложить силы q противоположного знака, чтобы ликвидировать имеющиеся зазоры между

рассматриваемыми зонами. Образующиеся при этом деформации и напряжения считаются остаточными. '

Различие двух рассматриваемых подходов, по существу, заключается только в том, что в первом случае происходит равномерное сокращение металла зоны во всех направлениях, в то время как во втором случае сокращение может быть только в направлениях, по которым было стеснение при нагреве.

Для получения более точной сходимости экспериментальных и теоретически рассчитанных результатов, автор предлагает следующее: ввести упрочнение металла, а не принимать его идеальным упругопластическим; увеличить размеры рассматриваемой температурной зоны, где протекали пластические деформации, за пределы изотермы Т = Тк.

В работах В. А. Винокурова и Л. Г. Григорьянца [102, 103] разработан способ с использованием основных положений теорий упругости и пластичности, который определяет остаточные напряжения. с учетом подвижности источника тепла и зависимости свойств металла от температуры.

Исследованию кинетики сварочных напряжений и деформаций посвящены работы В. И. Махненко [77,79]. Автор сформулировал задачу кинетики сварных напряжений и деформаций при сварочном нагреве на основе теории неизотермического пластического течения. Для этого использовался метод последовательного выслеживания развития упругопластических деформаций на всем интервале нагрева - остывания конструкции. На каждом этапе решения находится с учетом истории нагружения методом «упругих решений», который позволяет свести нелинейную задачу к совокупности линейных. Однако сложность математического описания реальных процессов и необходимость большого количества экспериментальных данных затрудняет применение данного метода в инженерной практике.

На основании вышеизложенного, все существующие методы определения сварочных напряжений и деформаций используют различные гипотезы, упрощающие реальные процессы упругопластического

деформирования при сварке. В настоящее время не существует единой методики определения сварочных напряжений, а лишь имеются частные методики, предназначенные для решения определенного круга инженерных

Экспериментальные методы определения сварочных деформаций и напряжений

Экспериментальные исследования сварочных деформаций и напряжений проводят на образцах, свариваемом объекте или его модели. Используя различные приемы моделирования, можно добиться воспроизведения процессов образования сварочных деформаций и напряжений на лабораторных образцах небольших размеров вместо реальных сварных конструкций. Правила масштабного моделирования основаны на подобии модели и натуры [4]: предусматривается изготовление модели из того же металла, что и исследуемый объект, обеспечиваются подобия геометрических параметров сварного соединения, режимов сварки, температурных полей, деформаций и перемещений модели и натуры. Этими условиями можно пользоваться для моделирования напряжений и деформаций при однопроходной и многослойной сварке, а также для моделирования сварочных деформаций и перемещений, возникающих в процессе электрошлаковой сварки прямолинейных и кольцевых швов.

Для оценки временных сварочных напряжений используют методы оптического моделирования. Образцы изготавливают из оптически активного материала (поликарбонат или эпоксидная смола) и нагревают. В процессе нагрева регистрируют (визуально или фотокиносъемкой) характерные картины светлых и темных полос, возникающих на поверхности пластины при облучении монохроматическим источником света. По этим картинам

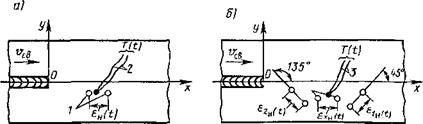

Рис 117 Схемы измерения деформаций в процессе сварки

а — линейное напряженное состояние, б — плоское напряженное состояние (/ — база измерения, 2,3 — термопары)

определяют напряжения в оптически активном материале. Подобие термоупругих напряжений модели из оптически активного материала и металлического образца определяется их геометрическим подобием, а также подобием полей температур.

Особенность определения деформаций в процессе сварки образцов или конструкций — необходимость проведения измерений в высокотемпературных областях.

В процессе сварки измерительные приборы регистрируют наблюдаемую деформацию, вызванную суммарным воздействием температуры и внутренних сил (рис. 11.7). В соответствии с формулой (11.2) упругие и пластические деформации, вызванные внутренними силами, т. е. сварочными напряжениями, определяются как

Из формулы (11.10) следует, что для определения упругих и пластических деформаций, т. е. собственных деформаций, необходимо знать не только наблюдаемые деформации е„, но и свободные температурные деформации есв. Поэтому в процессе сварки наряду с регистрацией наблюдаемой деформации на базе измерения предусматривается определение термического цикла на этой же базе (см. рис. 11.7, а). Далее воспроизведением термического цикла на образце из исследуемого металла снимают дилатограмму (см. п. 11.2), по которой определяют свободную температурную деформацию єсв Вычитая значения єсв из значений Е„для соответствующих температур, получаем значения собственных деформаций.

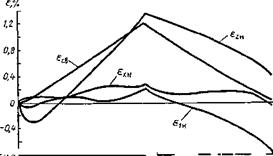

В общем случае определения компонентов деформаций в процессе сварки для плоского напряженного состояния необходимо проводить измерения на трех базах: расположенных вдоль шва — 8хн(0, под углом 45° к направлению сварки — єі„(0 и под углом 135° — еа it). Одновременно записывают термический цикл T С использованием круговой диаграммы деформации Мора устанавливают связь между угловыми и линейными деформациями: Уху н— Є ін— 6 2н; Єі/н= Він-)- В2н— EjtB Таким образом, продольные деформации е*„ измеряют непосредственно во время эксперимента, а поперечные и сдвиговые деформации гул и ухун вычисляют по экспериментально определенным наблюдаемым деформациям с помощью соотношений Далее, как указывалось выше, на дилатометре воспроизводят термический цикл сварки T(t) и определяют свободную температурную деформацию Есв (О* В соответствии с формулой (11.10) в каждый момент времени определяют компоненты собственных деформаций На рис. 11.8 в качестве примера представлены наблюдаемые деформации металла exV(T), єін(Г), є2н(Т) при сварке и дилатограм - ма металла єсв(Т) для соответствующего термического цикла в продольном сечении, расположенном на расстоянии у= 15 мм от оси шва пластины толщиной 6=10 мм из коррозионно - стойкой стали 12Х18Н10Т размером 400X400 мм, проплавляемой посередине неплавящимся вольфрамовым электродом в среде аргона (осв=2,8 • 10~3 м/с), тепловая мощность

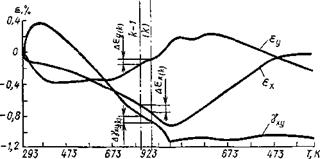

Компоненты собственных деформаций е*(7’), є,/Т), у ху(Т) (рис. 11.9) вычисляют по формулам (11.12) с использованием значений наблюдаемых деформаций и свободных температурных деформаций. По измеренным значениям компонентов собственных деформаций можно вычислить собственные напряжения с привлечением расчетного аппарата теории пластичности, так как в общем случае при сварке происходят не только упругие, но и пластические деформации. Математическая связь между деформациями и напряжениями устанавливается на основе современных теорий пластичности. Для случаев сварки полнее подтверждается теория неизотермического пластического течения, которая позволяет проследить развитие напряжений на всех стадиях нагрева и остывания. Теория течения рассматривает связь между бес- -Л о І і _ ■ 1 ■ і I I. 1---- j----------------- L------ .1. , I 1 193 673 673 323 673 673 293 Т, К Рис. 11.8. Наблюдаемые деформации металла при сварке Е*н> Е1н - и свободная температурная деформация е. сварочного термического цикла Рис 11 9. Собственные продольные Єх, поперечные ег И сдвиговые Уху деформации при сварке конечно малыми приращениями деформаций и напряжений. При использовании формул теории течения в практических расчетах бесконечно малые приращения деформаций заменяют конечными приращениями. С этой целью процесс нагрева и охлаждения при сварке разбивают на отдельные участки с интервалом Л7’=25. 50 К, начиная от исходной температуры Т перед сваркой. Для каждого интервала разбивки по кривым гх(Т), гу(Т), уХу(Т) вычисляют приращения компонентов деформации Де*, Аеу, куху. Например, для произвольного интервала от состояния (ft — І) до состояния (ft) приращения компонентов деформаций составляют Лещ,), Дє^*), Духу(к) (см. рис. 11.9). Для расчета компонентов напряжений в пластической области необходимо задать деформационные характеристики в зависимости от температуры. В первом приближении можно пользоваться идеализированными свойствами материала в виде модели идеального упругопластического материала (см. рис. 11.4). Предел текучести, модуль упругости и коэффициент Пуассона свариваемого материала задают зависимыми от температуры От = ох(Т), Е—Е(Т), v=v(F). В пределах интервала деформирования ((ft—l). (ft)] свойства материала принимают постоянными, равными значению в точке ft. Напряжения вычисляют в конце каждого интервала. Напряжения, полученные в конце предыдущего интервала, служат начальными для рассматриваемого интервала. Напряжения подсчитывают по формулам (при вычислении aXt в первой формуле следует брать верхний, a ayt— нижний знак): AsXt + Агу, + [(1 — (t - i;/£(4 _ i] (aX(l _ l7f - aS(t _,) На рис. 11.10 показаны результаты расчетов компонентов собственных напряжений ах, оу, аху, выполненных в указанной выше последовательности и соответствующих экспериментально определенным значениям собственных деформаций ех, гу, уху (см. рис. 11.9). Рис. 11 10 Собственные продольные о,, поперечные и касательные %Ху напряжения при сварке Для получения более точных количественных значений собственных напряжений следует закладывать в расчет вместо диаграмм идеального упругопластического материала реальные характеристики сопротивления металла деформированию с учетом истории нагружения и физических процессов, происходящих при сварке. Такие характеристики сопротивления деформированию в виде термодеформо - граммы получаются при воспроизведении термодеформационного сварочного цикла на образце (см. п. 11.3). В результате испытания определяется зависимость о, = = о,($гіешл, Г) — так называемая термодеформограмма, которая характеризует сопротивление металла деформированию в условиях сварочного деформационного и термического циклов и отражает совокупное влияние основных физических явлений, сопровождающих сварочный процесс. Компоненты напряжений второго приближения вычисляют по формулам (11.13) с использованием реальных значений о, из термодеформограммы вместо условных пределов текучести Результаты расчетов показывают, что второе приближение уже обеспечивает высокую точность и последующее уточнение не требуется. МЕТОДЫ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ Существующие методы определения остаточных напряжений обычно разделяют на механические и физические. Механические методы основаны на принципе упругой разгрузки объема металла при его освобождении от остаточных напряжений путем разгрузки. Измеряя деформации, возникающие при разгрузке, можно вычислить остаточные напряжения по формулам теории упругости. В зависимости от расположения измеряемых баз механическими методами можно определить одно-, двух - и трехосные остаточные напряжения [17]. Физические методы, в отличие от механических, не связаны с обязательным разрушением металла для определения остаточных напряжений. Они основаны на определении изменения свойств металла под влиянием остаточных напряжений. Если же изменение свойств металла в шве и околошовной зоне вызвано совокупным воздействием физико-химических процессов при сварке и остаточных напряжений, то результаты измерений физическими методами не однозначно характеризуют остаточные напряжения. Ниже перечисляются наиболее распространенные из физических методов, которые могут быть применены в отдельных случаях при определении остаточных сварочных напряжений. Магнитоупругий метод определения остаточных напряжений основан на зависимости магнитной проницаемости объема металла от значения действующего в данном объеме остаточного напряжения. Этот метод можно использовать лишь для металлов, обладающих магнитными свойствами. Достоверные результаты получают при измерении остаточных одноосных напряжений в основном металле сварного соединения. Применение этого метода для определения остаточных напряжений в шве и околошовной зоне может приводить к заметным погрешностям. Это объясняется тем, что магнитная проницаемость в шве и околошовной зоне после сварки изменяется по сравнению с ее значением до сварки не только под действием возникших остаточных напряжений, но и вследствие изменения химического состава шва, роста зерна, изменения структуры околошовной зоны и других явлений. Ультразвуковой метод определения сварочных остаточных напряжений основан на зависимости скорости распространения ультразвуковой волны в металлах от напряженного состояния в них. Измеряют скорости распространения ультразвука на отдельном участке металла до сварки и после сварки, и по изменению скорости судят о значении остаточного напряжения. При измерении остаточных напряжений в шве и околошовной зоне неоднородность свойств может приводить к погрешностям результатов Положительным свойством данного метода, так же как магнитоупругого, следует считать мобильность проведения экспериментов, не требующих больших подготовительных работ. Рентгеновские методы исследования остаточных напряжений основаны на определении расстояния между кристаллографическими плоскостями, т. е. деформации кристаллографической решетки, с помощью измерения угла отражения луча. Остаточные напряжения этим методом можно определить с невысокой точностью и только в тонком поверхностном слое. Для рентгеновских методов исследования остаточных напряжений характерны большая трудоемкость и высокая стоимость проведения эксперимента. Метод определения остаточных напряжений на основе регистрации твердости используют при исследовании поверхностных напряжений. Разработанные физические основы метода устанавливают однозначное влияние одно - и двухосных напряжений на изменение твердости поверхностного слоя. Для участков сварного соединения, претерпевших высокотемпературную пласти- ческую деформацию в процессе сварки, т. е для шва и околошовной зоны, этот метод измерения остаточных напряжений приводит к погрешностям. Читайте также: