Можно ли варить двумя сварочными одновременно

Обновлено: 20.09.2024

2.4.7. При подогреве кольцевые многопламенные горелки должны быть установлены концентрично по отношению к трубе с двух сторон от подогреваемого стыка.

2.4.8. При сварке с подогревом температуру необходимо контролировать в течение всего процесса подогрева и сварки.

2.4.9. При сварке с подогревом и последующей термической обработкой без перерыва между ними температуру необходимо контролировать с помощью автоматических самопишущих потенциометров.

2.4.10. Предварительный подогрев следует производить по режимам, приведенным в табл. 5 .

Требования к подогреву стыков трубопроводов

Толщина стенок свариваемых труб, мм

ВСт3сп; 10; ВСт3пс; 20; 16ГС; 17ГС; 17Г1С; 10Г2

Аустенитный вариант 130-200

2.5. Прихватка стыков трубопроводов

2.5.1. К прихватке и сварке стыков трубопроводов разрешается приступать только после полной проверки мастером по сварочным работам или контролером правильности подготовки, обработки кромок и сборки труб.

2.5.2. Собранные стыки трубопроводов должны быть прихвачены в нескольких местах по окружности. Прихватки необходимо располагать на равном расстоянии одну от другой, количество и размеры прихваток зависят от диаметра свариваемых труб (табл. 6 ).

Прихватки следует выполнять теми же сварочными материалами, что и сварку стыков.

Количество и геометрические размеры прихваток

Количество прихваток на стык

2,0-2,5 толщины стенки, но не менее 15 и не более 60

0,4-0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше

2.6. Сварка стыков трубопроводов

2.6.1. Общие технологические требования

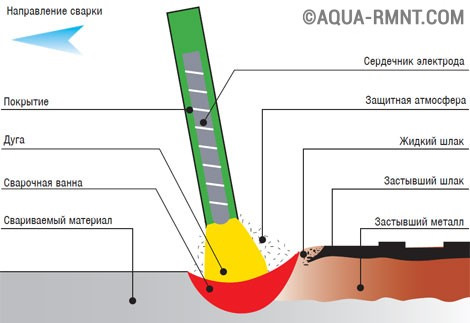

2.6.1.1. При ручной дуговой сварке прихватку и сварку первых одного — двух слоев следует производить электродами диаметром не более 3 мм.

2.6.1.2. Последующие слои сваривают электродами диаметром 3-4 мм.

2.6.1.3. Сварочные приспособления и вспомогательные детали, привариваемые к трубопроводам из углеродистых и низколегированных сталей, должны быть изготовлены из низкоуглеродистых сталей. Приварку следует выполнять с соблюдением требований, предъявляемых к сварке стыков трубопроводов из данной марки стали. Запрещается приварка к трубопроводам вторичного сварочного провода. Места приварки приспособлений и деталей после их снятия должны быть тщательно зачищены и проверены визуальным осмотром на отсутствие дефектов.

2.6.1.4. Прихватку и сварку следует производить на постоянном токе возможно короткой дугой. Для трубопроводов IV и V категорий допускается сварка на переменном токе.

2.6.1.5. В процессе сварки корневого шва прихватки должны быть полностью удалены абразивным инструментом.

2.6.1.6. При многослойной сварке каждый валик слоя и каждый слой шва перед наложением последующего должны быть очищены от шлака и брызг металла. Отдельные валики и слои должны быть наложены так, чтобы замыкающие участки швов были смещены на 20-30 мм относительно друг друга.

2.6.1.8. Сварку следует начинать в разделке или на наплавленном металле. Кратер шва необходимо тщательно заплавлять частыми короткими замыканиями электрода. Запрещено выводить кратер на основной металл.

2.6.1.9. При смене электрода или случайных обрывах дуги сварку следует возобновлять, отступив 15-20 мм назад от кратера и предварительно очистив это место от шлака и окалины.

2.6.1.10. После сварки сварное соединение необходимо очистить от шлака, брызг и окалины, проверить визуальным осмотром на отсутствие дефектов и отметить в журнале сварочных работ. На сварное соединение должно быть поставлено клеймо сварщика.

2.6.2. Сварка поворотных стыков

2.6.2.1. Трубопроводы диаметром до 219 мм включительно следует сваривать в соответствии с черт. 6 , а.

2.6.2.2. Трубопроводы диаметром более 219 мм следует сваривать обратноступенчатым способом за два полных поворота. Последовательность процесса показана на черт. 6 , б.

2.6.2.3. Стыки с поворотом на 180° следует сваривать в два приема в соответствии с черт. 7 .

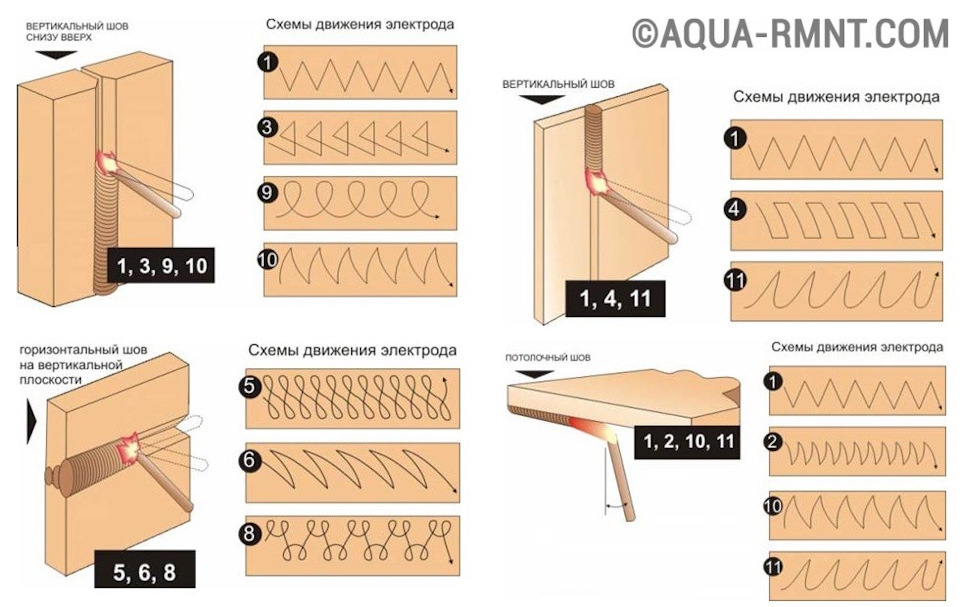

2.6.3. Сварка вертикальных неповоротных стыков

2.6.3.1. Сварку следует производить снизу вверх в соответствии с черт. 8 .

2.6.3.2. Наплавку последующих слоев в потолочной части стыка следует начинать, отступив на 20-25 мм от нижней точки, в соответствии с черт. 8 .

2.6.3.3. Порядок наложения слоев для трубопроводов диаметром до 219 мм включительно показан на черт. 9 , а.

2.6.3.4. Сварку первых трех слоев для трубопроводов диаметром более 219 мм следует выполнять обратноступенчатым способом в соответствии с черт. 9 , б, длина каждого участка слоя должна быть не более 200-250 мм.

2.6.3.5. При сварке вертикального неповоротного стыка двумя сварщиками порядок наложения валиков первого слоя следующий (черт. 10 , а): первый сварщик начинает сварку от точки А и ведет ее к точке Б в направлении, указанном стрелкой; одновременно второй сварщик ведет сварку от точки Г к точке В; первый сварщик (без перерыва) продолжает вести сварку от точки Б до точки В; второй сварщик переходит к сварке участка от точки А к точке Г. Последующие слои накладывают участками длиной 1/2 окружности трубы в соответствии с черт. 10 , б.

Порядок наложения слоев при сварке стыка труб с поворотом на 360 ° одним сварщиком

а — для труб диаметром до 219 мм (включительно); б — для труб диаметром свыше 219 мм; I — направление сварки; II — направление поворота трубы; 1-6 — последовательность наложения участков слоя

Порядок сварки стыка труб с поворотом на 180 °

а — до поворота; б — после поворота на 180 ° ; 1-8 — последовательность наложения участков слоя

Порядок сварки неповоротного стыка труб

1-4 — порядок наложения слоев

Порядок наложения слоев при сварке вертикального неповоротного стыка труб одним сварщиком

а — для труб диаметром до 219 мм (включительно); б — для труб диаметром более 219 мм; 1-14 — последовательность наложения участков слоев

Порядок наложения первого и последующих слоев шва при сварке вертикального неповоротного стыка труб диаметром 219 мм и более двумя сварщиками

1-5 — порядок наложения слоев

2.6.4. Сварка горизонтальных стыков трубопроводов

2.6.4.1. Сварку трубопроводов диаметром до 219 мм включительно следует выполнять одному сварщику, соблюдая правило смещения «замков» в соседних слоях в соответствии с черт. 11 , а.

2.6.4.2. Сварку трубопроводов диаметром более 219 мм следует выполнять обратноступенчатым способом одному сварщику в соответствии с черт. 11 , б.

2.6.4.3. Трубопроводы диаметром от 219 до 300 мм необходимо сваривать участками длиной 1/4 окружности стыка, трубопроводы большого диаметра — участками длиной 200-250 мм.

2.6.4.4. Последовательность сварки первого (корневого) слоя горизонтальных стыков трубопроводов двумя сварщиками в зависимости от диаметра труб приведена на черт. 12 .

2.6.4.5. При сварке стыков трубопроводов диаметром от 219 до 300 мм сварщики находятся в диаметрально противоположных точках стыка, каждый из них заваривает участок длиной по 1/2 окружности в соответствии с черт. 12 , а.

2.6.4.6. При диаметре трубопроводов 300 мм и более первый слой необходимо сваривать обратноступенчатым способом участками 150-200 мм в соответствии с черт. 12 , б.

2.6.5. Сварка среднелегированных сталей неаустенитными электродами

2.6.5.1. Перед прихваткой, независимо от температуры окружающего воздуха и толщины стенки, свариваемые элементы необходимо подогреть до температуры 250-350 ° С.

Прихваченный стык не следует нагружать и перемещать до полной заварки стыка.

2.6.5.2. Сварку следует производить непосредственно после прихватки, не допуская охлаждения свариваемых элементов ниже 250 °С.

2.6.5.3. В процессе сварки одного стыка не следует допускать перерыва в работе до заполнения 0,5-0,6 толщины стенки трубы по всей окружности. При вынужденных перерывах в работе необходимо обеспечить медленное и равномерное охлаждение стыка под слоем теплоизоляции.

Порядок наложения слоев при сварке горизонтального стыка труб одним сварщиком

1-12 — порядок наложения участков слоев

Порядок наложения слоя шва горизонтального стыка при сварке двумя сварщиками

1-3 — порядок наложения участка слоя

2.6.5.4. При возобновлении сварки после перерыва необходимо снова нагреть стык до температуры подогрева.

2.6.6. Сварка среднелегированных сталей аустенитными электродами

2.6.6.1. При толщине стенки трубы более 14 мм сварку следует производить с предварительной облицовкой кромок.

2.6.6.2. Кромки труб необходимо облицовывать двух- или трехслойной наплавкой кольцевых валиков электродами диаметром не более 3 мм на медной водоохлаждаемой пластине (черт. 13 , а).

При наплавке каждого валика необходимо обеспечивать перекрытие предыдущего валика на 20-40 % его ширины.

2.6.6.3. Тип и марку электродов для облицовки кромок выбирают в соответствии с рекомендуемым приложением 1 .

2.6.6.4. Наплавку кромок следует производить с подогревом до температуры 250-350 °С.

2.6.6.5. При наплавке ширина валика должна быть не более двух диаметров электродов. После наложения каждого валика необходимо тщательно зачистить шов от шлака и подвергнуть его контролю внешним осмотром.

2.6.6.6. Наплавку корневого валика необходимо производить без оплавления острой кромки разделки у внутренней поверхности трубы. Толщина местных наплывов металла внутрь трубы должна быть не более 1 мм.

2.6.6.7. После механической зачистки толщина слоя облицовки кромок должна составлять 5,0 ± 1,0 мм.

2.6.6.8. При температуре окружающего воздуха не ниже 0 °С сварку и прихватку по облицованным кромкам следует выполнять без подогрева.

2.6.6.9. При сварке без облицовки и с облицовкой кромок порядок наложения валиков должен соответствовать указанному на черт. 13 , б. Последний (центральный) валик следует наплавлять электродами диаметром 3 мм.

Облицовка кромок и порядок наложения валиков при сварке труб из сталей типа 15Х5М аустенитными электродами

1 — труба; 2 — корневой валик облицовки; 3 — медная пластина

1-12 — порядок наложения валиков

Изоляция труб перед сваркой

B — толщина теплоизоляции (при температуре свыше 0 °С В = 12 мм; при температуре ниже 0 ° С В = 100-120 мм); D — диаметр трубопровода; 1 — теплоизоляция; 2 — свариваемый стык; 3 — трубопровод

2.6.6.10. После сварки сварное соединение необходимо охлаждать замедленно, для чего перед сваркой наружную поверхность трубы покрывают плотным слоем теплоизоляции в соответствии с черт. 14 .

2.6.7. Сварка высоколегированных сталей

2.6.7.1. Попадание брызг расплавленного металла или шлака на поверхность труб из высоколегированных сталей не допускается.

2.6.7.2. Сварные швы следует выполнять узкими валиками без значительных поперечных колебаний электрода при минимальных значениях силы сварочного тока и напряжения дуги.

2.6.7.3. Перегрев стыка в процессе сварки не допускается. Если металл трубы около шва на расстоянии 50 мм от оси нагрелся выше 100 ° C , необходимо сделать перерыв в сварке для охлаждения стыка.

2.6.8. Сварка разнородных сталей

2.6.8.1. Электроды для сварки стыков труб из разнородных сталей следует выбирать в соответствии с рекомендуемым приложением 2 .

8.6.8.2. При сварки труб из сталей перлитного класса разного легирования температуру предварительного и сопутствующего подогрева следует выбирать по более легированной стали. Если одна из свариваемых деталей требует подогрева, то вторую деталь допускается не подогревать.

2.6.9. Сварка при отрицательных температурах

Прихватку и сварку стыков трубопроводов при температуре окружающего воздуха ниже 0 °С следует производить с соблюдением условий, приведенных в табл. 7 .

Требования к подогреву стыков трубопроводов при температурах воздуха ниже 0 ° С

Температура окружающего воздуха, при которой разрешается сварка, ° С

ВСт3сп; 10; ВСт3пс; 20; 16ГС; 17ГС; 17Г1С; 10Г 2

08Х18Н10Т; 12Х18Н12Т; 10Х17Н13М3Т; 08Х18Н12Б; 08Х22Н6Т и др.

3.1. В процессе сварки осуществляют контроль:

контроль качества готовых сварных соединений.

3.3. При предварительном контроле проверяют:

квалификацию сварщиков, дефектоскопистов (операторов ультразвукового контроля, радиографов и др.);

состояние сборочно-сварочных приспособлений, сварочного оборудования и аппаратуры, а также оборудования и аппаратуры для контроля качества сварных соединений;

качество сварочных материалов, a также материалов для дефектоскопии;

состояние оборудования для термообработки;

средства измерения, включая измерительные приборы.

3.3. При пооперационном контроле следует проверять:

качество подготовки кромок под сварку и качество сборки под сварку;

соблюдение технологии сварки: соответствие сварочных материалов, режим подогрева и сварки, порядок наложения швов, качество послойной зачистки швов от шлака;

соблюдение технологии термообработки.

3.4. Контроль готовых сварных соединений .

3.4.1. Для контроля готовых сварных соединений используют следующие методы (или их сочетания):

внешний осмотр и измерение;

просвечивание проникающими излучениями (рентгено- или гаммаграфирование) — по ГОСТ 7512-75;

ультразвуковую дефектоскопию — по ГОСТ 14782-76;

цветную дефектоскопию — по ГОСТ 18442-73;

магнитно-порошковую дефектоскопию — по ГОСТ 21105-75;

отилоскопирование (или химический анализ) металла шва — по ГОСТ 7122-75 и ГОСТ 18895-73;

испытание на склонность к межкристаллитной коррозии — по ГОСТ 6032-75;

механические испытания по ГОСТ 6996-66 и металлографические исследования по ГОСТ 5639-65 образцов из контрольных стыков.

3.4.2. Необходимость проведения, объемы и нормы контроля определяются требованиями нормативно-технической документации.

4.1. При выполнении всех видов работ, связанных со сваркой, сборкой, подогревом и термообработкой, требования безопасности и производственной санитарии должны соответствовать требованиям ГОСТ 12.3.003-75, СНиП III-4-80 «Правил производства и приемки работ. Техника безопасности в строительстве», утвержденных 9 июня 1980 г.

4.2. В организациях, выполняющих сварочные работы, должны быть разработаны и утверждены в установленном порядке инструкции, отражающие требования безопасности и производственной санитарии.

4.3. К выполнению электросварочных работ следует допускать сварщиков после изучения действующих инструкций по данному способу сварки, проверки знаний по безопасным приемам труда, инструктажа непосредственно на рабочем месте. Прохождение инструктажа и результаты проверки знаний должны регистрироваться в специальном журнале. Сварщику должны выдать памятку по технике безопасности. О прохождении инструктажа сварщик должен расписаться в специальном журнале. Повторный инструктаж должен проводиться не реже одного раза в месяц.

4.5. Участки монтажной площадки, на которых производится сварка трубопроводов, должны быть ограждены ширмами, щитами из листовой стали или фанеры, обработанной огнестойкими составами, занавесями из асбестового полотна или брезента высотой не менее 1,8 м, окрашенными в серый, желтый или голубой цвет матового тона.

4.6. При одновременной работе сварщиков на разных высотах по одной вертикали должны быть установлены козырьки, щиты и т.п., защищающие работающих от брызг расплавленного металла.

4.7. На монтажной площадке необходимо вывешивать плакаты, предупреждающие о возможности облучения глаз и кожного покрова.

4.8. При сварке внутри трубопроводов и при напряжении холостого хода свыше 42 В электросварочные установки с источниками переменного или постоянного тока должны быть оснащены уст ройствами

автоматического отключения напряжения холостого хода или ограничения холостого ходи до 12 В с выдержкой времени не более 1 с.

4.9. Электросварщики, работающие на кисеты, должны иметь пеналы или сумки для электродов и несгораемую тару для огарков электродов.

4.10. Производить сварочные работы внутри трубопроводов допускается при диаметре условного прохода трубы 1020 мм и более.

4.11. Сварка внутри трубопроводов .

4.11.1. Все люки, штуцера и другие отверстия должны быть открыты.

4.11.2. У каждого торца трубопровода должен постоянно дежурить наблюдающий, который располагается так, чтобы в течение сварочных работ видеть и слышать сварщика. Рубильник (пускатель) электросварочного оборудования должен находиться вблизи одного из наблюдающих. Наблюдающий, находящийся за спиной сварщика, должен держать один конец сигнальной веревки, другой конец должен быть надежно прикреплен к предохранительному поясу или обвязан вокруг сварщика.

4.11.3. Электросварщик должен иметь защитную маску с принудительной подачей свежего воздуха. Допускается работать с маской без принудительной подачи воздуха при условии применения принудительной вентиляции внутри трубопровода. Скорость движения воздуха должна быть не менее 0,25 м/ч и не более 1,5 м/с. В зимнее время температура подаваемого воздуха должна быть не менее 20 °С.

4.11.4. Освещение внутри трубопровода должно осуществляться от понижающего трансформатора напряжением не более 12 В.

4.11.5. Сварщик должен применять диэлектрический резиновый ковер по ГОСТ 4997-75, диэлектрические галоши или болты по ГОСТ 13385-78, резиновые перчатки по ГОСТ 20010-74 и резиновый шлем.

4.11.6. Женщины не допускаются к сварке внутри трубопроводов.

4.12. Швы следует очищать преимущественно пневматическими приспособлениями или металлическими проволочными щетками. При отбивке шлака следует надевать защитные очки типа 0 по ГОСТ 12.4.003-75 с бесцветными стеклами.

4.13. При сварке трубных элементов в колодцах, камерах, траншеях и внутри трубопроводов следует применять переносные местные отсосы, снабженные приспособлениями для их быстрого и надежного крепления вблизи зоны сварки.

4.14. При сварке трубопроводов в траншеях, колодцах, а также для защиты от соприкосновения с холодным и влажным грунтом или металлом следует использовать подстилки, маты, наколенники и подлокотники из огнестойких материалов с эластичной прослойкой.

4.15. Сварщики должны носить фибролитовые каски (например, «Труд») с брезентовыми наплечниками для защиты шеи и плеч. Электросварщикам рекомендуется использовать каску в сочетании со сварочным наголовным щитком. Каску-щиток следует комплектовать приспособлением, удерживающим щиток в верхнем положении.

Несколько вопросов от новичка

Вот, прикупил сварочный аппарат, прочел инструкцию, посмотрел несколько видеороликов, но важные вопросы остались. Просветите, пожалуйста:

1. Не совсем понятно, что делать после того, как один шов сварен. Надо сразу выключить сварочный аппарат и готовится к сварке другого шва или, как паяльник, держатель электродов куда-то отоложить при включенном аппарате?

2. Можно ли заготовку трогать (удерживать рукой) во время сварки или током ударит?

3. Можно ли сваркой прожечь отверстие в металле, если дрели нет под рукой.

flo ,1.Выключать не обязательно,при работе на больших токах рекомендуется,дать аппарату поработать на холостом ходе.

2.Работайте в рукавицах.

3.Можно,но будет зависеть от толщины металла,тока(который способен выдать аппарат) и диаметра электрода.

Спасибо, перчатки есть, буду пробовать. Пока правда холодно для аппарата, жду плюсовых температур.

То есть держатель можно просто на металлический стол положить. А он не решит, что я к нему привариться хочу?

flo ,Лучше на кусок деревянной фанеры или на пол. Электрод может коснутся, и начнет сам варить.

заготовку можно трогать (держать, если прихватываете её), но только в крагах. и обязательно чтобы она не была влажной или мокрой, то может прилично "пощекотать" . а если собираетесь прожигать отверстие, то выставляйте больше току, опять же зависит от толщины детали( металла).

"-Заключайте союзы с кем угодно, развязывайте любые войны, но никогда не трогайте русских.." Отто фон Бисмарк.

Понял, спасибо за ответы. Куда-нибудь держак постараюсь пристроить рядом с собой.

Просто в инструкции написано, что в районе сварки не должно быть воспламеняющихся предметов типа бумаги или дерева. Да и в роликах у всех верстаки металлические. И куда они девают держак не видно, типа это само собой разуемется.

И еще вопрос. А нельзя ли сварить, к приммеру, два куска трубы, а потом место сварки, бугорок, зачистным кругом болгарки сточить, чтобы место сварки вообще не было заметно. А потом загрунтовать-закрасить. Чего его все выпячивают? Профессиональная гордость?)

А нельзя ли сварить, к приммеру, два куска трубы, а потом место сварки, бугорок, зачистным кругом болгарки сточить,

В некоторых случаях можно.И почитайте форум,вы найдёте ответ на свой вопрос,почему такой шов должен быть .

Безопасность превыше всего! Опасно не напряжение, а ток. Ударит или не ударит зависит и от особенностей организма. Можно и голой рукой придержать и не ударит, если ток пойдёт не через вас, смотря на какой детали будете зажигать дугу. Продолжительность нагрузки считается в момент горения дуги, на "холостых оборотах" аппарат практически отдыхает и охлаждается вентилятором. Желательно сразу не выключать, а дать остыть. Обычно электронное устройство не любит частых включений/выключений.

Для красоты "бугорок" можно зачистить и даже заполировать - посмотрите на поручни из нержавейки. В остальных случаях, либо экономически нецелесообразно, либо снижает прочность.

Холодно аппарату быть не может,быстрее замерзнет сварной.

Понял, спасибо за ответы. Куда-нибудь держак постараюсь пристроить рядом с собой.

Просто в инструкции написано, что в районе сварки не должно быть воспламеняющихся предметов типа бумаги или дерева. Да и в роликах у всех верстаки металлические. И куда они девают держак не видно, типа это само собой разуемется.

И еще вопрос. А нельзя ли сварить, к приммеру, два куска трубы, а потом место сварки, бугорок, зачистным кругом болгарки сточить, чтобы место сварки вообще не было заметно. А потом загрунтовать-закрасить. Чего его все выпячивают? Профессиональная гордость?)

Обязательно имейте под рукой ведро с водой (сеяный песок, асбестовое полотно))! Возгорания весьма часты при работе. На заводе мелкий ремонт вагонов производим иногда по необходимости. Частенько вспыхивает фанера внутренней обшивки. Про ветошь и прочее, что часто неизбежно при гаражных работах и говорить нечего. Загораются только в путь.

Если варит неопытный сварщик, то почти всегда имеет место непровар. Заканчиваю четырехмесячные курсы сварщиков. До сих пор не все могут обеспечить провар. Если снять усиление шва, то от сварного шва новичка может совсем ничего не остаться кроме зазора )).

Если трогать металлическую деталь без перчаток во время сварки и после неё, то очень скоро ощутите кожей, что 500-1500 градусов вызывают дискомфорт руке, удерживающей заготовку. Плюс облезшая кожа, свисающей клоками от ультрафиолетового ожога не найдёт понимания у нежной половины человечества. Уверяю вас, что даже при использовании сварочных краг, особенно при сварке мелких деталей удерживаемых рукой, кто-то внутри вас начинает кричать "Ой-ой-ой, жжётся же как!"

Инструменты. Сварочный аппарат и принадлежности. Почему новичку НЕ нужно покупать ММА сварочник. Мой опыт — Часть 2

Резать вручную болгаркой много ровных одинаковых частей довольно утомительно и не имеет особого смысла.

Поэтому я решил приобрести недорогую монтажную отрезную пилу.

Купил на Авито за 5000р БУ в очень хорошем состоянии — покупалась предыдущим владельцем для большой но разовой работы:

Новая такая стоит около 12 000р, и их выпускают самые разные фирмы, но на вид и по конструкции они абсолютно одинаковы. Честно говоря, 12к за нее — дороговато. 🤔

К ней пришлось купить новый отрезной диск Bosch за 350р:

Диск очень похож на отрезные диски для болгарки, но огромного размера — 355 миллиметров:

Интересно, что новый свежеустановленный диск плохо пилил — никак не мог прорезать тонкую профильную трубу, зато сильно ее нагревал!

Я уж было подумал, что за днище, но буквально на третий рез диск вдруг стал пилить отлично — видимо новый диск должен сначала притереться, как тормоза! ))

В отзывах к дискам часто можно прочитать, мол, купил новый — а он не пилит, что за дно! Возможно, владелец не приработал диск.

Кстати, дешевые пилы с абразивными дисками все одинаковы по конструкции — не важно какой фирмы (Makita, Metabo, AEG, Stanley, Bosch), все одинаково сделано, имеет мощность в районе 2300 ватт и обороты в районе 4000.

Так же существуют низкооборотные пилы (типа Evolution RAGE), которые используют не абразивный диск, как на болгарках, а пильный диск с твердосплавными зубьями, напоминающий по виду диск для пилы по дереву:

Эти пилы имеют низкие обороты (в районе 1500), дают очень легкий и чистый рез практически без искр, не загрязняют воздух в мастерской пылью от абразива. Но они стоят дофига, пильный диск быстро изнашивается при неправильном использовании, а запасной стоит как новая абразивная пила (в районе 12 000р). Не нищуковая тема, в общем — только для профи, и хоббистов из богатых стран! ))

Если интересно, можете посмотреть это видео сравнения разных по стоимости дисков по металлу:

Но дешевая абразивная пила с копеечным диском, хоть и с кучей искр и пыли, дает вполне достойный результат:

Главное подавать аккуратно, не давить, и понять, как размечать, с какой стороны диска остается чистый рез, а с какой — облой (который, впрочем, легко и быстро счищается болгаркой с лепестковым наждачным диском).

Ну и беречься от искр — их будет много! )

Для мелких обрезков и огарков электродов крайне желательно завести емкость, чтобы не мусорить вокруг:

Далее, без чего никак нельзя обойтись, это всякие струбцины, держатели, магнитные уголки:

Одни такие самозажимные клещи стоят рублей 400, как правило нужно штуки 4 минимум. У меня их 5 штук — около 2500р я на них потратил.

Чугунные струбцины стоят примерно столько же за штуку, а вот струбцины попроще можно найти за 200р. В ОБИ продается набор таких рублей за 400.

К сожалению, не получится использовать замечательные самозажимные струбцины для дерева — они расплавятся от нагрева детали, на которой производится сварка. (((

Для сваривания заготовок под углом все рекомендуют использовать магнитные держатели.

Есть обычные магнитные держатели, а есть держатели с отключаемым магнитом.

Я попробовал и те и другие.

Неотключаемый держатель потом очень трудно снять! )

Отключаемый же мне показался слабоватым, а может я выбрал неудачную модель.

Такие держатели в зависимости от размера и возможности отключения стоят 200-2000р за штучку.

Я купил 2 по 1500р и 2 поменьше по 500р что ли.

Интересный момент — если расположить магнитный держатель близко к месту сварки, магнитное поле будет уводить дугу в сторону!

Собственно, вот это фото:

На самом деле попытка сваривания прямо на магнитном держателе. Металл электрода магнит утащил в сторону, в середине остался только немагнитный шлак! А дуга на магните ведет себя как бешеная! ))

Вообще, вот он — путь ММА сварки:

Сначала вы будете учиться разжигать электрод, да так, чтобы после этого попадать куда нужно.

Как научитесь — поймете что не можете держать дугу на простом наплавляемом шве, и будете то прожигать, то зашлаковывать.

Когда научитесь делать красивые и ровные наплавляемые швы, вы попробуете сварить две детали, и у вас получится ПОЛНОЕ днище! Оказывается, держать вручную дугу у цельной железки, и у края или в углу — две большие разницы! 👍😆

Вы поймете, что электрод нужно придерживать второй рукой, чтобы направлять дугу точно, чего новичку не сделать одной трясущейся рукой.

Когда начнет сносно получаться сваривать толстые железки, вы поймете, что вы не на стройке конструкции свариваете, и что в реале то нужно варить тонкий металл — 2 мм, а то и 1.5.

И тут вы поймете, что ММА для толстого металла, а сваривать тонкий им — целое искусство, примерно как фигурная резка по дереву бензопилой! 😆

И что на видео сварщики варят сплошным швом, вам дай боже с отрывом то заварить без прожига!

После того, когда вы научитесь более-менее сваривать даже тонкие детали, закрепленные в удобном положении на сварочном столе, вы попробуете приварить что-нибудь вне стола — петли, лаги, ушко для замка — и снова вашего навыка как не бывало — опять получится полное днище, шлак и прожиги! И это нормально! )))

И в итоге вы поймете, что в быту в основном нужна сварка тонких металлов, а для работ с тонким металлом неплохо бы иметь регулируемый форсаж дуги и хот старт, но у вас такой опции нет! 😆

Панель управления — есть только регулировка тока, на профи же аппаратах 3 ручки регулировки — сила тока, форсаж дуги, и регулировка горячего старта

Ну и, наконец, переходим к основному аксессуару. Если вы не на стройке свариваете, а изготавливаете небольшие сварные конструкции, то вашим главным аксессуаром (после болгарки! 😆) будет сварочный стол!

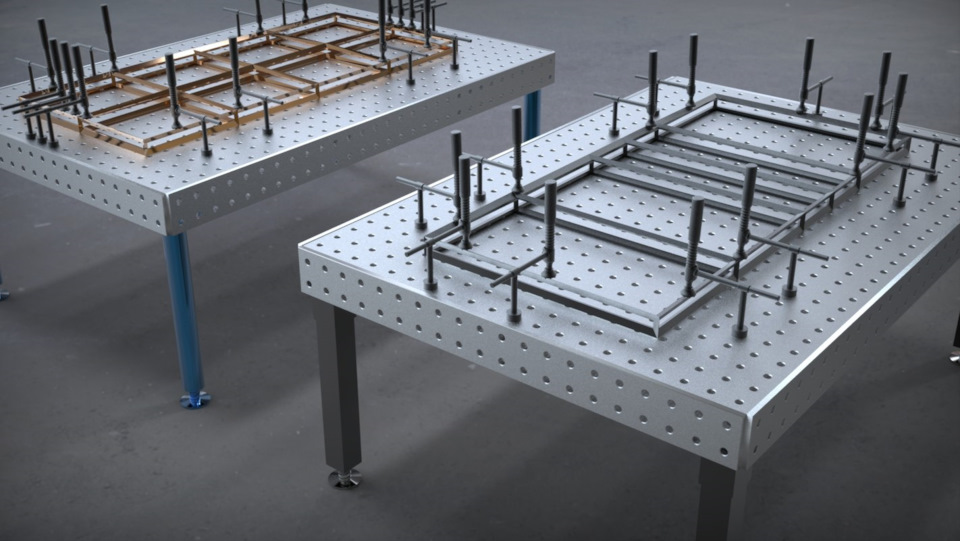

Что есть сварочный стол? Эта ровная токопроводящая поверхность, которая обеспечивает крепление деталей в любой ее точке, и позволяет легко изготавливать одинаковые конструкции геометрически правильной формы (во выдал! 👍🤣).

Самый простой и популярный сварочный стол часто делают сами из профильной трубы:

Такой стол очень прост и дешев в изготовлении, и позволяет закрепить деталь в любой точке:

Как правило, при работе на таком столе, масса крепится не на свариваемые детали, а на сам стол, и так как стол проводит ток, деталь может спокойно лежать на столе в любом месте.

Стоит лишь помнить, что деталь должна быть хорошо прижата к столу, и оба они (деталь и стол) должны быть чистыми для хорошего электрического контакта:

Такой стол легко изготовить, единственная сложность — он должен быть идеально ровным, поэтому для сборки вам будет нужна идеально ровная поверхность, и профиль нужно лишь слегка прихватывать — чтобы не повело от перегрева, о чем будет ниже! 😆

Но просматривая иностранные видео, я увидел что сейчас большинство сварщиков используют так называемые 3D сварочные столы:

Этот стол представляет из себя толстый лист железа, в котором лазером вырезано множество одинаковых отверстий.

В эти отверстия вставляются специальные аксессуары — струбцины, упоры, еще какие-то штуки.

Все это позволяет закрепить деталь в любом месте.

Как видно, отверстия не только на столешнице сверху, но и сбоку. Поэтому стол называется 3D — можно закрепить деталь сразу углом и сверху и сбоку.

У нас такие оказывается тоже уже используют, пока в основном на производстве.

Если зайти сходу, и увидеть ценник в 50 000р за простой маленький стол — неприятно удивишься!

Но если поискать, то у нас продают вполне доступные, вырезанные лазером наборы для самостоятельной сборки 3D стола. Их нужно сварить самостоятельно, и получишь самый настоящий 3D стол! К сожалению, аксессуары для них недешевы — что-то в районе 2000р за одну струбцинку, но судя по всему, оно того стоит!

Я бы купил такой стол непременно, но оставлять такой на улице жалко, а просторной мастерской под крышей в не боящемся искр помещении у меня пока нет, поэтому я для начала решил изготовить небольшой столик из профиля, причем задумка была такая, чтобы это был не стол с ножками, а только столешница, которую легко убрать, она не занимает много места, но в любой момент ее можно достать и зажать в тиски Triton SuperJaws.

Я решил изготовить стол из профиля толщиной 2 мм.

Вживую он ощутимо толще профиля 1.5 мм — труднее будет прожечь, лучше тепло будет отводить, но в то же время он все еще достаточно легкий.

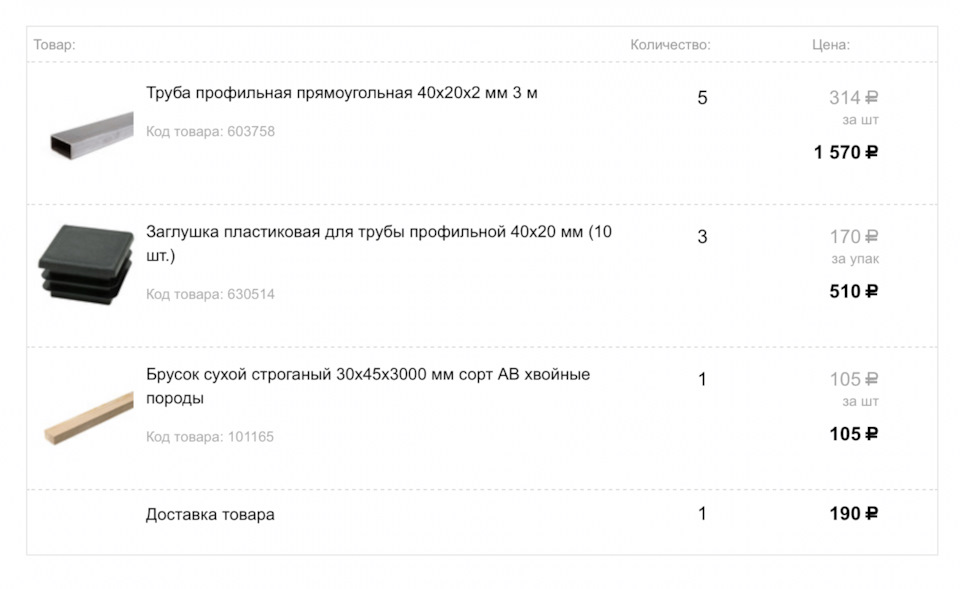

Закупил все необходимое:

Как видно, стоимость материала для столешницы без ножек выходит меньше 2000р, если не брать заглушки, которые в этом магазине очень дорогие. 🤷🏻♂️

Для начинающих будет сюрпризом, что купленный металлопрокат будет или ржавым, или в масле.

То есть грязным, и прежде чем с ним работать, нужно его очистить — если сварка электродом по грязи еще возможна, хоть и крайне нежелательна, то сварка проволокой с газом требует полной чистоты деталей, и не забываем, что потом наше готовое изделие нужно будет еще и красить, а красят тоже только чистый металл.

Поскольку было лето, я мыл профиль керхером, на солнце он быстро высыхал, остатки масла я стирал универсальным очистителем.

Очистка занимает порядочное время. И что я понял по опыту и поделюсь с вами — ВСЕГДА гораздо проще очистить металлопрокат, пока он не нарезан!

Гораздо проще пройтись по длинному, зажатому в тисках профилю или полосе, чем по куче маленьких кусочков разной формы, иные из которых если закрепишь, то уже и чистить особо негде.

Если профиль не в масле, а ржавый, его можно очистить болгаркой:

Вверху уже очищенные детали. Намного проще бы было очистить их ДО распила, но тогда я об этом не знал! )

Лайфхак — как зачистить много торцевых поверхностей за один раз. Просто сделайте их единой поверхностью, зажав в тиски:

Я свой стол решил собрать на ровном куске фанеры:

В этом, кстати, суть сварки изделий — использовать шаблоны, неподвижно все крепить, чтобы сварка никак не повлияла на расположение деталей

В качестве разделителя я использовал напиленный брусок, купленный специально для этих целей за 100 рублей.

Стол прижат к ровной фанере струбцинами.

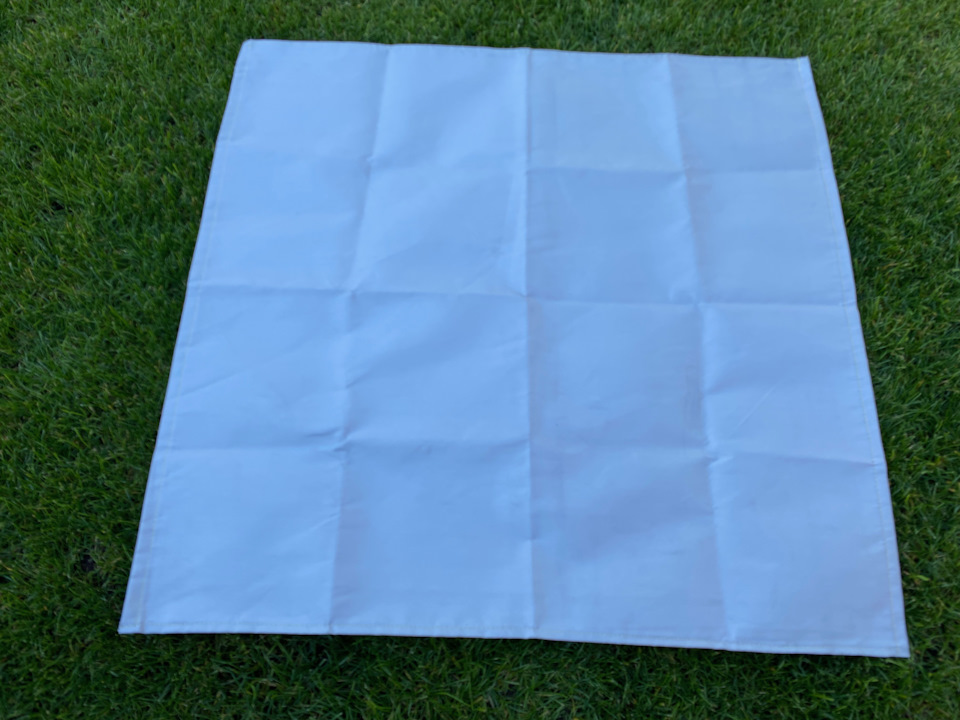

Да! Если вы свариваете на поверхности, которую нельзя повреждать (например, на своей новой террасе из сибирской лиственницы, или на дорогой плитке), для защиты можно купить сварочное полотно — специальную негорючую, стойкую к искрам ткань.

Я купил сварочное полотно Weldtex, стоит рублей 800, если не ошибаюсь:

Подобное используют, когда сваривают стояки и батареи в квартирах, или паяют водопроводные медные трубы горелкой.

Продается на отрез желаемого метража.

Так же из него изготавливают сварочные шторы — если нужно не накрыть что-то, а например оградить сварочный пост в мастерской.

В общем, все нарезал, закрепил, решил мелкими электродами 2 мм сваривать (потому что раз металл 2мм, значит и электроды 2 мм должны быть? 🤔):

И оказалось что 2 мм электроды на порядок хуже зажигаются и контролируются, чем 3 мм МР3, притом норовят залипнуть! Да, защита от залипания скидывает ток — не будет, как на дедушкином трансформаторе, что электрод покраснеет и обмазка отвалится. Но отдирать залипший тонкий электрод — то еще удовольствие!

Но это еще не все! 2 мм электроды — гибкие! Они изгибаются, что делает их контроль еще сложнее! А когда отрываешь залипший, он опять же гнется — риск отваливания обмазки! )

Попробовал сваривать ими стол, помучался, и взял толстые Awelco 3мм — рутиловые, аналог МР-3.

Наделал дырок! Это же не 4мм полосы, на которых я тренировался, а 2 мм профиль! 👍😆

Конечно, я пробовал убавить ток, но тогда все заливало шлаком!

Как я понял, на малом токе не стоит варить — все будет в шлаке.

А вот с большим током, если нет навыков, выработанных годами, будешь все время прожигать.

А если взять маленькие 2 мм электроды, будет еще хуже!

Ну кое-как сварил, вроде красота, получил именно то, что хотел — мобильную столешницу, занимающую минимум места:

Поставил специальные заглушки для профиля — для красоты и безопасности:

Стол, который должен быть идеально ровным, выгнуло дугой! 🤦🏻♂️

Потом смотрел видео — сравнение увода на 3мм, 2.5 и 2 мм электродах. На 3 мм увод больше чуть ли не на порядок, а я еще такой длинный шов делал! 🤦🏻♂️

На такой выгнутой фигне нельзя будет закрепить и сварить детали ровно!

И тут я понял, что ММА сварка электродом — это явно не мое, и вообще не для таких работ, и я пошел против себя и совершил ошибку, купив технически несовершенный инструмент! 😆

Инструмент должен помогать, делать все за тебя, а не требовать ювелирной точности и многолетнего опыта — жизнь слишком коротка, чтобы тратить так много времени на освоение инструмента для простых бытовых задач!

А владельцы каналов, обучающих ручной дуговой сварке, не смотря на свой огромный опыт и мастерство, сами то перешли на сварку MIG/MAG полуавтоматами! С чего бы это? 😉

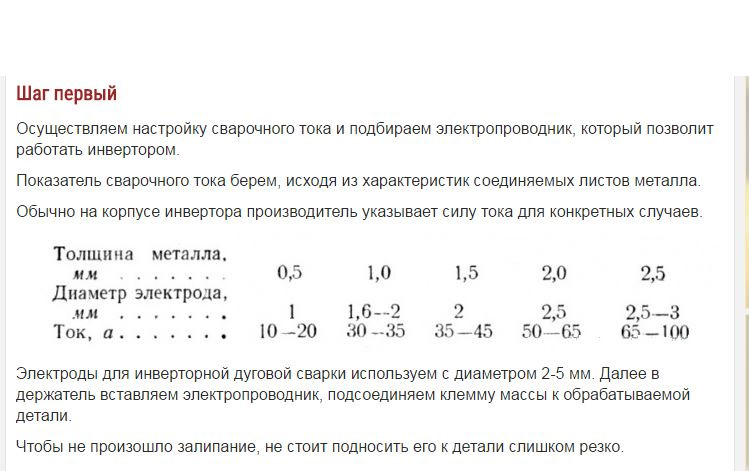

сварка тонких листов инвертором(конспектная запись)

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что "+" на массе-прожёгов значительно меньше чем когда "+" на электроде! Варил тонкое железо.

Комментарии 420

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

эх-хе хе…, Что же я раньше Вашу статью не прочёл… Попробовал по рекомендованной методе…, и вуаля! Всё получилось, ну почти всё. Спасибо огромное!

рутиловые элетроды ESAB 63.20 для точечной сварки тонких листов

Сварочный электрод ESAB OK 63.20. Тип покрытия — кисло-рутиловое. Электрод рекомендован для сварки тонкостенных изделий (с толщиной стенки около 2 мм) работающих в контакте с жидкими агрессивными неокислительными средами при температуре до 350ºС из коррозионностойких хромоникелевых и хромоникельмолибденовых сталей марок 03Х18Н10, 08Х18Н10Т, 02Х17Н11М2, 08Х17Н13М2Т, 10Х17Н13М3Т, AISI 304L, 316L, 318, 321, 347 и им подобных, когда к металлу шва предъявляются жесткие требования по стойкости к межкристаллитной коррозии. Стабильная и мягкая дуга на малых токах и напряжениях позволяет выполнять сварку изделий, как на спуск, так и на подъем. Шлаковая система формирует швы с минимальным усилением, что сокращает расход сварочного электрода на единицу длины шва. Минимальное количество сварочных брызг, великолепная отделяемость шлака и отличная смачивание кромок стыка сокращают потери времени на последующую зачистку шва после сварки. Устойчивость к коррозии отвечает самым жестким требованиям при эксплуатации в агрессивных средах, как, например, в нефтехимической или целлюлозно-бумажной промышленности. Содержание ферритной фазы в наплавленном металле в исходном после сварки состоянии составляет 1,5…6% (FN 3-10).

Ток: ~ / = (+)

Пространственные положения при сварке: 1, 2, 3, 4, 5, 6

Напряжение холостого хода: 50 В

Режимы прокалки: 330-370°С, 2 часа

Ох и дорогие они! За 650 грамм 2000 рублей!

Спасибо за пост. Очень много интересного нашел для себя. Я ни разу не сварщик, но балуюсь этим уж лет 20. Верно сказали, что надо бы курсы закончить, что бы теорию наложить на практику.

Сварка, как быть?!

сам вопрос можно ли приварить пороги(1,5мм) и несколько дырок кусочком металла(2мм)

брат сварщик говорит что можно, а как вы считаете?

можно, но очень геморно, тут как грится и х…н в умелых руках… сам хочу купить сварочник чтоб можно было варить и по хозяйству и кузовщину, в общем дугой будет примерно тож самое что паять мат. плату от компа паяльником 100-150 Вт :)))

У МЕНЯ ИНВЕРТОР АВТОМАТ, РЕГУЛИРУЕТСЯ ОТ 20 ДО 200 А

От прямых рук сварщика зависит. У меня знакомый варил и сиденья ставил и крылья на копейке менял.

Ну всё таки лучше всего полуавтомат)))

на днях меня подвозил мужик так он говорит мне что газопламенной ваще варил на ацетилене, правда вся краска сгорела нафиг и поливалась водой обильно, но получилось капитально бронированнаяя машина. варил днище на копейке по молодости

а толщина металла какая?

это я уж не знаю. его слова цитирую что бронированная получилась

Электросваркой метал будет гнить еще быстрее, для этих дел надо полуавтомат.

А полуавтомат это не электро?

Да, электро. Но вместо электрода используется омедненная проволка и дуга происходит в среде инертного газа — углекислота или другой газ. И метал не палит.

может я и дурак, но можно ли элетродуговой и прислонять медную проволоку?или не расплавит?

НЕ согласен, Все от электрода зависит (от свойств смеси на нем).

Ну если так, то почему все мастера варят кузова полуавтоматом, а не электро- или газосваркой! Электродом метал прогорает, его коробит, шов кривой, шлакует и т.д., а полуавтоматом хоть фольгу вари — шов ровный, полностю проваривает, не ведет метал и т.п. А если чтото потолще проварить надо так тут дуговая сварка самое то!

Ну а что не правда чтоли? Не, ну если преобразователем как минимум 2 раза потом пол ведра мастики с отработкой да плюс пушсало тогда норм.

Разная обмазка электрода дает разные свойства сварному шву, ибо какие-то шви постоянно в воде, какие-то подвергаются постоянному контакту с химикатами и каждому из таких нужна своя определенная защита, так что и тут тоже, самое.

Я только про это хотел сказать, а для кузовщины нужен полуавтома, тут даже спорить толку нет.

Спорить что лучше дуговая или полуавтомат не смысла, у каждой есть плюсы и минусы, но тема вопроса

"можно ли приварить пороги(1,5мм) и несколько дырок кусочком металла(2мм)…".

Мой совет — для кузовного ремонта лучше полуавтомата не придумаеш. Согласись, а?

Для такой толщины именно полуавтомат и нужен, конечно кто любит хардкор, то дугу в руки : )

У моем районе в селе машины немец варит газосваркой. Приловчился человек и норм- даже неплохо получается. Он недавно полуавтомат прикупил, но автоген не бросает.

На каждый аппарат найдется мастер

Если есть возможность купить электродуговую сварку, то что мешает купить полуавтомат? Цена на него конечно немного выше, но с расходниками проще, проволока дешевая, хватает на долго.

Да и дуговой работать сложнее чем полуавтоматом.

У меня есть например и дуговая, и полуавтомат недавно прикупил как раз для переварки 2х авто своих.

Дуговой не получается тонкий металл варить… Хотя нет ничего не возможного. Так же при варке электродом сильнее ведет металл, шов не всегда получается ровным, хотя при точечной сварке металла от 1 мм норм.

Полуавтоматом же проще варить и шов красивее.

В остальном выбирать тебе.

от 1мм?!

у меня есть возможность халявных листов металла 2-2,3 мм, просто по деньгам напряг а проварить охото до холодов

Ну пишу от 1мм, так как наш автоваз любит удешевлять с каждым годом производство. То толщину металла с 1,2 до 0,7 спустит, то еще металл более хреновый закупит и т.д.

То что есть возможность взять такой металл эт конечно хорошо, но вот только вес авто добавит, да и варить все равно его придется к 0,7-1,2 мм металлу…

да вес то ладно, главное чтобы как у танка брони не было а все в пределах разумного, 2,5 мм это край

Среда инертного газа позволяет держать дугу более стабильной, у простой сварки это достигается составом обмазки электрода. Меньший диаметр электрода в инертном газе уменьшает тепловую нагрузку на деталь вне зоны сварного шва (а ещё лучше с этим обстоит в контактной сварке). Гнить будет и там и там если после сварки не обработать.

спасибо всем, но полуавтомат стоит 10тыщ нормальный а электродуговая 4

когда горит электрод разве не образуется защитный слой такой же как и при углекислоте?

за 10 полуавтоматов никогда не видел (если только не капитальный китаец), минимум 15. эл.дуговая за 4 типо ресанты хватит на год если каждый день варить. при углекислом газе практически нет шлака (УГ образует защиту от окруж.среды и шов не окисляется мгновенно) а от электрода капец как много да еще и брызги повсюду. и если шлак не отбивать то там в первую очередь и заржавеет за счет его пористости + высокие температурные деформации ближайших зон металла (короче металл ведет)

ну вот если итог то брать только полуавтомат + медная проволока+углекислота балон и варить железо любой толщины

да можно и не медную проволоку…и сварочная смесь…и норма…

ну зачистка швов это само собой и незамедлительная обработка преобразователем

я основы сварки знаю(теория+видео), так что не дурак)

Полуавтомат — минимум 15, плюс баллон — 2-5, плюс газ и проволка…

Есть универсальные аппараты, варят и в аргоне и электродами. Стоят дешевле полуавтоматов за счет отсутвия механизма подачи проволки. Там в держаке стоит электрод, а присадочную проволку подаешь сам (как в газовой сварке). Но опять нужен газ и баллон.

можно и самому проволоку подержать, а какой толщины медная проволока должна быть?

Вот что я замечал в дешевых аппаратах что например ставишь ток 80А а он фактически выдает ~70, не кретично но и не удобно, приходится подкручивать регулятор, это когда надо соблюдать силу тока. а на дорогих как выставил так и держит чувствуется "каждый" ампер.

внесу свои 5 копеек…сам сварщик и высказываю свои мысли и наблюдения…Варить лучше полуавтоматом…обычной проволокой в среде сварочного газа…не co2 а именно сварочный газ…почему?

потому что-дуговая сварка -нужен именно аппарат(не помню как он называется) с регулировкой силы сварочного тока…(+, — 5 ампер иногда капец как влияет…)варить нужно электродами 2-3 мм…хорошой марки(стоимость соответствующая).+довольно неплохой навык работы с тонким металлом(даже у видавших видов сварщиков не всегда получается варить тонкий металл электродами…)--это основные критерии…долго подумав, взял себе сварочный полуавтомат…(в бортовике вроде есть…)корсар вроде…

преимущество--работает от 200 до240 вольт…т.е.перепад тока ему не страшен…варит хорошо…взял два года назад за 10 тыс…доволен как слон…сейчас цены примерно такие же…+2 тыс за большой заправленный баллон со сварочной смесью…+300(вроде) за бабину с проволокой…

как то так…есть вопросы--обращайся, помогу-расскажу!

спасибо, а по полуавтоматам из сейчашних какой лучше взять?!

можно еще как електродуговой завварить сам варю так ка полуавтомат накрылся и им тоже можно прожечь еще как .но как сказанно выше в умелых руках все можно берешь электрод однерку и тройку или проволку 3мм ставишь а электродом ее плавишь по точкам но главное не передержать

у меня электроды 2,5 мм хватит?!

проволоку точечно приваривать или сплошняком идти?!

Интересный способ, нужно испробовать))) где посмотреть про это можно?

х/ватит а варить конкретно что хочешь и старайся точками и наче прожгешь

по полуавтоматам:

китай-одноразовые(в своем большинстве)-ломаются на раз…

италия-капризные--+, -.10-15 вольт--начинает плеваться проволокой

россия-неприхотливые, с простой схемой…НО-иной раз дороже италии и китая, тяжелее…пока других не заметил…

высказываю свое мнение, когда в голове стоял такой же вопрос по сварке

по ручной сварке…-сейчас металл-говно, если варить электродом.то--долго …оч.долго набивать руку на сварке тонкого металла…именно сварки, а не шлаковой прихватки…т.е нужен хороший инвертор…КОТОРЫЙ ИНОГДА СТОИТ КАК НЕДОРОГОЙ ПОЛУАВТОМАТ

ВОТ И ДУМАЙ, ТО ЛИ ЗАНИМАТЬСЯ АНАНИЗМОМ С ЭЛЕКТРОДНОЙ СВАРКОЙ…ТО ЛИ ПОДКОПИТЬ ДЕНЬЖАТ(пару месяцев пива не попьешь.))))И КУПИТЬ НОРМАЛЬНЫЙ ПОЛУАВТОМАТ…Я ВЫБРАЛ ВТОРОЕ…А ТАМ --ТВОЙ ВЫБОР!))))

да почему говно, у меня брат работает на ТУЛАЧЕРМЕТ и там довольно таки достойный металл(2,2 мм сталь)так что мне на халяву листы 30х30 достать могут в пол пинка

ага…не сомневаюсь))))а кузовщинку ты из листов сам формовать будешь?поверь…сейчас почти вся кузовня из оч.тонкого металла делается…прожечь полуавтоматом-как нефиг делать…про ручную сварку вообще даже не заикаюсь!либо ищи сов.деповское железо(кузовню)она адекватная по толщине…

поверь…менял два брызговика на своей копе…водительский брызговик-металл советский--практически без проблем.пассажирский-новодел---истрахался!

В гаражных условиях все сварочные работы можно выполнить полуавтоматом. Это и по кузовщине, и по более толстому металлу. Электродом же варить кузовщину — мучение. Бери полуавтомат + баллон с СО2, или, если есть возможность и бюджет — со сварочной смесью. Тем более что многие полуавтоматы имеют режим РДС.

Читайте также: