Мундштук для сварки под флюсом

Обновлено: 04.10.2024

Изобретение относится к сварочному оборудованию, в частности к токоподводящему мундштуку для автоматической сварки в узкую разделку, и может быть использовано при сварке толстостенных сосудов (толщиной стенки 300-500 мм), работающих под давлением, и крупногабаритных сосудов нефтехимической промышленности. Токоподводящий мундштук содержит плоский корпус с каналами для направления сварочной проволоки и для цилиндрического штока маятникового наконечника и гибкий токоподвод. Наконечник шарнирно закреплен на корпусе и состоит из неподвижной маятниковой контактной пластины и подвижной контактной пластины. На боковых плоскостях сопрягаемых участков корпуса и неподвижной маятниковой контактной пластины выполнены расположенные симметрично прямоугольные пазы с полуцилиндрическими канавками. Гибкий токоподвод состоит из нескольких витых токопроводящих канатиков, которые вставлены в упомянутые полуцилиндрические канавки и зафиксированы посредством прижимных планок, имеющих соответствующие полуцилиндрические канавки, стянутых резьбовыми элементами. Такая конструкция позволяет повысить срок службы мундштука и обеспечить качество сварки путем обеспечения стабильного подвода сварочного тока к электродной проволоке. 6 з.п. ф-лы, 4 ил.

Формула изобретения

1. Токоподводящий мундштук для автоматической сварки в узкую разделку, содержащий плоский корпус с каналами для направления сварочной проволоки и для цилиндрического штока маятникового наконечника, который шарнирно закреплен на корпусе и состоит из неподвижной маятниковой контактной пластины и подвижной контактной пластины, установленной шарнирно относительно неподвижной маятниковой контактной пластины на валу, перпендикулярном плоскости корпуса, и гибкий токоподвод, посредством которого соединены корпус и неподвижная маятниковая контактная пластина, отличающийся тем, что на боковых плоскостях сопрягаемых участков корпуса и неподвижной маятниковой контактной пластины выполнены расположенные симметрично прямоугольные пазы с полуцилиндрическими канавками, а гибкий токоподвод состоит из нескольких витых токопроводящих канатиков, которые вставлены в упомянутые полуцилиндрические канавки и зафиксированы посредством прижимных планок, имеющих соответствующие полуцилиндрические канавки, стянутых резьбовыми элементами.

2. Токоподводящий мундштук по п.1, отличающийся тем, что количество токопроводящих канатиков определено из условия обеспечения суммарного токопроводящего сечения не менее 120÷150 мм 2 , при этом диаметр токопроводящего канатика d=(1,15÷1,35)2R, где R - радиус полуцилиндрической канавки, в которую вставлен токопроводящий канатик, который выполнен с запасом длины с возможностью свободного изгиба при отклонении маятникового наконечника от центрального положения к любой из стенок разделки.

3. Токоподводящий мундштук по п.1, отличающийся тем, что полуцилиндрические канавки под установку токопроводящих канатиков выполнены радиусом R=1/2D, где D - диаметр подаваемой электродной проволоки, и расположены на расстоянии L=1,5D друг от друга.

4. Токоподводящий мундштук по пп.1 или 3, отличающийся тем, что полуцилиндрические канавки в паре «корпус - прижимная планка» выполнены ассиметрично со смещением центра окружности канавки на величину K в корпус мундштука, где K = (35÷50%) d, при этом 35% - для диаметров от 2 до 4 мм.

5. Токоподводящий мундштук по п.1, отличающийся тем, что между прижимными планками и токопроводящими канатиками установлены промежуточные прокладки из медной фольги.

6. Токоподводящий мундштук по п.4, отличающийся тем, что в полуцилиндрические канавки прижимных планок вставлены клиновые вкладыши.

7. Токоподводящий мундштук по п.1, отличающийся тем, что он дополнительно снабжен медным витым токоподводящим канатиком, соединяющим корпус мундштука с подвижной контактной пластиной маятникового наконечника, уложенным в канавку полукольцевого вида, выполненную в торце корпуса и в торце неподвижной маятниковой контактной пластины.

Описание изобретения к патенту

Изобретение относится к сварочному оборудованию, в частности к сварочным головкам для автоматизированной сварки под слоем флюса в узкую разделку, и может быть использовано при сварке толстостенных сосудов (толщиной стенки 300-500 мм), работающих под давлением в агрессивных средах в составе атомных энергетических установок в судостроении, в составе атомных электрических станций стационарного или подвижного базирования, а также при изготовлении крупногабаритных сосудов нефтехимической промышленности.

Из уровня техники известен и является наиболее близким по технической сути к заявляемому изобретению токоподводящий мундштук сварочной головки для узкощелевой сварки шведской фирмы ESAB АВ (см. патент США № 4.467.173), содержащий плоский корпус с внутренними цилиндрическими каналами для подачи плавящегося электрода и штока маятникового наконечника, состоящего из 2-х контактных пластин: одна из которых неподвижная, шарнирно установленная в корпусе мундштука посредством вмонтированных в корпус горизонтальных цапф, а другая - подвижная поджимная, установленная шарнирно относительно неподвижной контактной пластины на валу, перпендикулярному ее плоскости. Корпус мундштука и маятниковый наконечник соединены токоподводом, состоящим из нескольких (5-6) листовых токопроводящих пластинок из цветного металла толщиной 0,3 мм и размерами 30×50 мм каждая. Набор пластинок прижимается к наружным поверхностям корпуса мундштука и маятникового наконечника стальными винтами. Общее сечение токоподвода составляет 30х0,3х6=54 кв.мм. При протекании сварочного тока гибкий токоподвод перегревается из-за ограниченного сечения (увеличивать толщину и количество пластин нельзя, т.к. перестанет отклоняться маятник) и большого переходного сопротивления в точках прижима винтов из-за разного удельного сопротивления материалов пластинок и прижимающих винтов.

Задачей, на решение которой направлено заявляемое изобретение, является повышение срока службы мундштука и качества сварки путем обеспечения стабильного подвода сварочного тока к электродной проволоке.

Поставленная задача решается за счет изменения конструкции гибкого токоподвода и его крепления к поверхностям корпуса и маятникого наконечника токоподводящего мундштука.

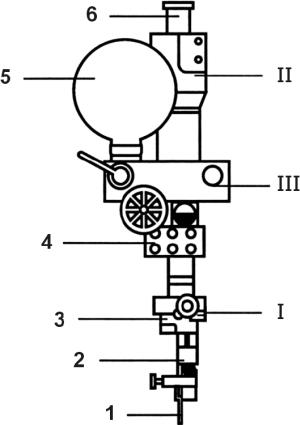

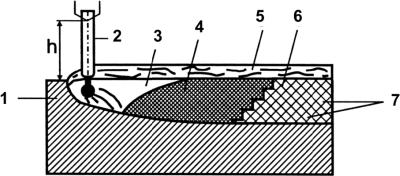

На фиг.1 показан общий вид токоподводящего мундштука для автоматической сварки в узкую разделку.

На фиг.2 показан разрез A-A на фиг.1 - конструкция крепления гибкого токоподвода к поверхностям корпуса токоподводящего мундштука и маятникового наконечника.

На фиг.3 показан вынос I на фиг.2 - укрупненный вид места установки и обжима токопроводящего канатика.

На фиг.4 показан вид прижимной планки с клиновым вкладышем.

Токоподводящий мундштук для автоматической сварки в узкую разделку состоит из корпуса 1, который посредством кронштейна (не показан) крепится на сварочной головке и к которому подводится сварочный ток и маятникового наконечника 2. Корпус 1 имеет плоскую конфигурацию для возможности его ввода в узкую щелевую разделку свариваемого шва. В корпусе выполнены два вертикальных цилиндрических трубчатых канала: один для подачи сварочной проволоки, второй для цилиндрического штока с пальцем, жестко закрепленного на тяге пневмоцилиндра (не показан) для отклонения маятникового наконечника 2 к боковым кромкам разделки из исходного среднего положения или минуя его (т.е. с одной боковой стенки разделки на другую боковую стенку). Маятниковый наконечник 2 состоит из двух контактных пластин: неподвижной маятниковой 3 и подвижной поджимной 4. Маятниковая контактная пластина 3 установлена в корпусе 1 посредством горизонтальных штифтов 5, а поджимная контактная пластина 4 установлена шарнирно относительно маятниковой контактной пластины 3 на валу 6, перпендикулярному плоскости корпуса мундштука. Корпус 1 и маятниковая контактная пластина 3 соединены гибким токоподводом 7, состоящего из нескольких витых токопроводящих канатиков 8 и прижимных планок 9, стянутых резьбовыми элементами 10.

Конструктивно гибкий токоподвод выполнен следующим образом.

В стыкуемых плоских частях корпуса 1 и маятниковой контактной пластины 3 симметрично с двух сторон механическим способом выполнены прямоугольные пазы 11, в которых выполнены полуцилиндрические канавки 12 радиусом R=½D, где D - диаметр подаваемой электродной проволоки. Аналогичные полуцилиндрические канавки 12 выполнены и в прижимных планках 9. Для облегчения укладки и зажима токопроводящих канатиков 8 полуцилиндрические канавки 12 в паре «корпус - прижимная пластина» выполняют ассиметрично со смещением центра окружности канавки 12, а именно: с более глубокой выборкой на величину К в корпусе 1 (фиг.3), где K - определяется диаметром d применяемого канатика и составляет (35÷50%)d, при этом 35% - для диаметров от 2 до 4 мм и 50% - для больших диаметров.

Полуцилиндрические канавки 12 располагают на расстоянии L=1,5D друг от друга количеством, достаточным для обеспечения суммарного токопроводящего сечения не менее 120÷50 кв.мм, в которые укладывают витые токопроводящие канатики 8, например медные, диаметром d=(1,15÷1,35)2R и с запасом длины, дающей возможность свободного изгиба канатиков при отклонении маятника от центрального положения к любой из стенок разделки. Уложенные в полуцилиндрические канавки токоподводящие канатики 8 фиксируют медными прижимными планками 9, стягиваемыми с двух сторон корпуса 1 мундштука и маятниковой контактной пластины 3 посредством винтов 10 с потайной головкой, изготовленных из того же материала, что и прижимные планки, и заворачиваемых в расположенные симметрично между канатиками резьбовые отверстия, выполненные в одной из планок каждой пары прижимных планок.

Для обеспечения более надежного контакта между токоподводящими канатиками и прижимными планками укладывают промежуточную прокладку 13 толщиной 0,2 мм (медную фольгу). При стягивании прижимных планок фольга деформируется под форму микронеровностей планок и витых токоподводящих канатиков и обеспечивает улучшенный контакт токоподвода, т.е минимальное переходное сопротивление за счет деформации тонкой медной прокладки по конфигурации профиля в месте обжима и плотного прижатия медных канатиков в полуцилиндрических канавках.

Для создания направленного давления на фиксируемый в полуцилиндрической канавке 12 корпуса 1 конец токопроводящего канатика 8 и обеспечения надежного его зажима (деформации) в полуцилиндрическую канавку прижимной планки 9 может быть вставлен клиновой вкладыш 14 (фиг.4).

При таком конструктивном исполнении гибкого токоподвода в корпусе 1 мундштука нет резьбовых отверстий, резьба в которых при разогреве от протекающего тока и разогретом корпусе постоянно вытирается (подгорает), что требует перенарезки резьбы большего диаметра, которую можно выполнить несколько раз, а впоследствии требуется замена самого корпуса мундштука, что трудоемко, дорого и ведет к длительным вынужденным простоям сварочной головки.

Все элементы предлагаемого гибкого токоподвода расширяются при нагреве (от протекающего сварочного тока и сопутствующего подогрева) практически одинаково, т.е. надежность крепления остается устойчиво стабильной. Так, при суммарном сечении нескольких канатиков в 150 кв.мм, через них можно пропускать сварочный ток 150×6А=900А и, тем самым, обеспечить плавление сварочной проволоки диаметром D=4,0; 5,0; 6,0 мм на токах, соответственно, 500±50А, 650±50А, 800±50А, что дополнительно расширяет технологические возможности головки по применению различных диаметров электродной проволоки.

Кроме того, дополнительно, в торце корпуса 1 и в торце неподвижной контактной маятниковой пластины 3 маятникового наконечника 2 механическим способом (например, фрезерным) выполняют канавку 15 полукольцевого вида на глубину 3/4 от диаметра укладываемого в эту канавку медного витого канатика 16, на обоих концах которого запрессовывают медные наконечники с отверстиями под крепление винтами в резьбовые отверстия, дополнительно выполненные на торце корпуса 1 и подвижного контактного наконечника 4.

Такое решение, во-первых, резервирует (дублирует) основной гибкий токоподвод по центру маятника и, во-вторых, снижает нагрев основных канатиков, т.к. при диаметре 8 мм резервного канатика 16, его сечение составит 3,14×4×4=48 кв.мм, что позволяет протекать току 48×6 А=288 А, соответственно, токовая нагрузка может достигать 900 А+288 А=1188 А. Иначе говоря, повышается надежность токоподвода в зоне контактирования сварочной проволоки со сменными вкладышами подвижного (отклоняющегося) маятника узкощелевой головки за счет уменьшения плотности сварочного тока, протекающего через основной токоподвод, это уменьшает его разогрев протекающим током, т.е. он меньше изнашивается, чем сильно разогретый (размягченный) токоподвод, и дольше служит.

Комплектующие для автоматической сварки

Для сварочных автоматов зачастую требуются опционные комплектующие для выполнения всех требуемых операций и создания совершенной системы вашего сварочного производства. Правильный подбор всего необходимого оборудования с нашей помощью облегчит ваши технологические задачи.

ООО «НТ – Сварка» предлагает различные варианты комплектации оборудования:

Стандартный. В состав данной комплектации входят сварочные головки, вспомогательная флюсовая и газовая аппаратура, источник питания сварочной дуги и блок управления. Все блоки и их составные части универсальны, поскольку позволяют переоснащать сварочные автоматы в условиях цеха.

Опционный – под ваши любые требования.

Рассмотрим составные части сварочного автомата более подробно.

Сварочная головка является основной частью сварочного автомата. Это электромеханическое устройство, осуществляющее подачу в зону дуги плавящегося электрода, подвод к нему сварочного тока, поддержание устойчивого дугового процесса, а также прекращение процесса сварки.

Подающий механизм является неотъемлемой частью сварочного автомата, так как он осуществляет подачу сварочной проволоки в зону сварочной ванны. Сварочная проволока подается с определенной скоростью, зависимой от скорости сварки. Подающий механизм снабжен кассетой или бухтой для хранения электродной проволоки с рядной намоткой и имеет тормозное устройство, блокирующее самопроизвольное раскручивание сварочной проволоки.

Токоподводящие устройства (мундштуки) применяются для направления сварочной проволоки в зону сварочной ванны и подвода к ней тока. Для сварки под слоем флюса в сварочных автоматах токоподводящим устройством является мундштук, а для сварки в среде защитных газов – сварочная горелка.

Под суппортами понимают устройства, предназначенные для перемещения сварочной проволоки относительно сварного шва. Суппорт поворачивается на любой заданный угол в каждую сторону, как поперек, так и вдоль сварного шва.

Газовая и флюсовая аппаратура предназначена для обеспечения защиты зоны сварочной дуги защитным газом или смесью газов. В нее входят баллоны, подогреватели и осушители газа, регуляторы давления, расходомеры, газовые смесители и электромагнитные клапаны.

Для автоматической сварки под флюсом применяют флюсовую аппаратуру, состоящую из бункеров для флюса, шланга с патрубком для подачи флюса в зону сварочной дуги и шланга для отсоса излишнего флюса после проведения сварки.

Система управления сварочным автоматом. В систему управления входит блок управления перемещением сварочной головки подвесного или самоходного (тракторного) типа, блок управления сварочным процессом, а также аппаратура контроля параметров сварки, слежения и поиска сварного шва. Все составные части блока управления сформированы на современных микросхемах и мощных управляемых диодах.

Оборудование для автоматической сварки

В процессе сварки применяются два вида автоматического оборудования: подвесные (неподвижные и самоходные) головки и сварочные тракторы (таб. 23). Они производят следующие операции: возбуждение дуги, непрерывную подачу в зону дуги электродной проволоки флюса в процессе сварки, перемещение сварочной дуги вдоль свариваемого шва, гашение дуги в конце сварки.

Важным условием, обеспечивающим нормальный устойчивый процесс автоматической сварки, является равенство скорости подачи электродной проволоки и скорости ее плавления. Это условие в процессе сварки может нарушаться различными факторами: изменениями напряжения в сети, нечеткой работой подающего механизма, неровностями поверхностей свариваемых кромок, при которых изменяется дуговой промежуток, и др. Чтобы процесс сварки протекал устойчиво, а длина дуги сохранялась постоянной, применяют автоматы, сконструированные по двум основным принципам: автоматы с переменной скоростью подачи электронной проволоки, зависящей от изменения дугового промежутка, и автоматы с постоянной скоростью подачи электронной проволоки. Автоматы с переменной скоростью подачи электродной проволоки имеют относительно сложную электрическую схему и поэтому получили ограниченное применение (при низких напряжениях и малых сварочных токах). Более широкое применение получили автоматы с постоянной скоростью подачи электродной проволоки.

Электродвигатель, обеспечивающий через редуктор и подающие ролики подачу электродной проволоки, питается непосредственно от сети. Поэтому скорость вращения электродвигателя будет постоянна, независимо от длины (следовательно, и напряжения) дуги. Саморегулирование осуществляется так.

Если в процессе сварки длина дуги уменьшится (например, из-за неровностей на поверхности свариваемых кромок), то напряжение на дуге понизится. Так как внешняя характеристика источника питания дуги падающая, то уменьшение напряжения приведет к возрастанию сварочного тока и тем самым к увеличению скорости плавления электродной проволоки (скорость плавления проволоки почти пропорциональна сварочному току). Повышение скорости плавления проволоки при постоянной скорости ее подачи приведет к удлинению дуги, то есть к восстановлению установленного режима сварки. Если же длина дуги увеличится, то напряжение возрастет, и в соответствии с внешней характеристикой источника тока сварочный ток понизится. Следовательно, скорость плавления электродной проволоки уменьшится, что при постоянной скорости ее подачи приведет к сокращению дугового промежутка.

Технические характеристики сварочных тракторов

Процесс саморегулирования осуществляется нормально при питании дуги постоянным током. При переменном токе для устойчивой работы автомата колебания напряжения в сети не должны превышать 6–8 %.

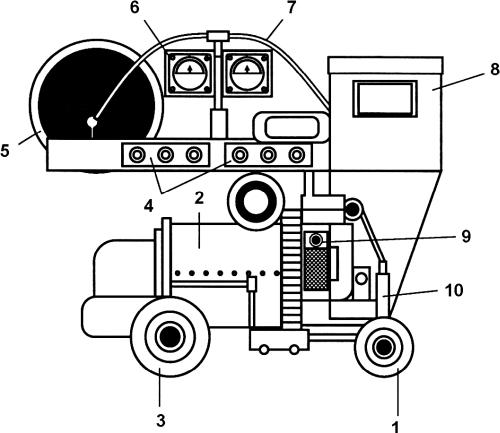

Автоматические головки АБС состоят из трех узлов (рис. 83). Первый узел – сварочная головка – включает электродвигатель, механизм подачи проволоки с правильным механизмом, токоподводящий мундштук, корректировочный механизм для направления головки по шву и трехкнопочный пульт управления. Набор сменных шестерен механизма подачи позволяет изменять скорость подачи электродной проволоки в пределах от 28,5 до 225 м/ч.

Рис. 83.

Сварочный аппарат типа АБС:

I узел: 1 – мундштук; 2 – правильное устройство; 3 – подающий механизм; 4 – пульт управления; II узел: 5 – катушка; 6 – флюсоаппарат; III узел – самоходная тележка

Второй узел – подвесной механизм – состоит из подъемного механизма для подвески и вертикального подъема сварочной головки, флюсоаппарата для подачи флюса в зону дуги и отсасывания неиспользованного флюса обратно в бункер и кассеты с электродной проволокой.

Третий узел представляет собой самоходную тележку, состоящую из электродвигателя, от которого движение через фрикционное устройство, червячные передачи и одну сменную пару шестерен передается ведущим бегунам тележки. Сменные шестерни позволяют изменять скорость перемещения тележки, то есть скорость сварки, в пределах 13,5–112 м/ч.

Головка АБС предназначена для сварки стыковых, угловых и нахлесточных швов. При этом узлы, входящие в головку АБС, позволяют использовать ее как подвесную неподвижную и как самоходную.

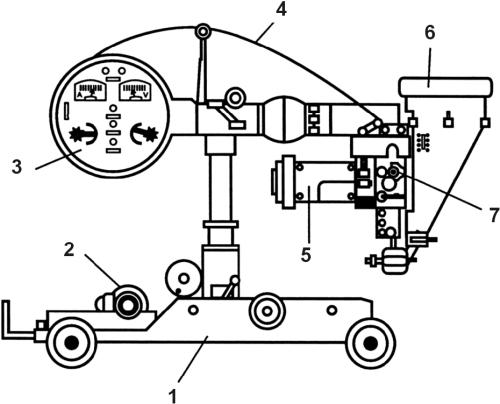

Сварочный трактор является более эффективным и маневренным сварочным аппаратом. Он представляет собой автоматическую головку, установленную на самоходной тележке, которая перемещается с помощью электродвигателя по свариваемому изделию или по направляющему рельсовому пути вдоль свариваемого шва. Трактор ТС–17М (рис. 84) применяется при изготовлении и монтаже различных строительных конструкций (ферм, мачт, балок), при сварке под флюсом наружных и внутренних кольцевых швов, при сварке труб и резервуаров диаметром более 800 мм (тракторы других марок незначительно отличаются от ТС–17М – рис. 85). Им можно производить сварку всех видов швов в нижнем положении.

Рис. 84.

Сварочный трактор ТС–17М:

1 – направляющие колеса; 2 – электродвигатель для подачи электродной проволоки и передвижения трактора; 3 – ведущие колеса; 4 – пульт с кнопками управления; 5 – кассета с электродной проволокой; 6 – электроизмерительные приборы; 7 – электродная проволока; 8 – бункер для флюса; 9 – механизм подачи проволоки; 10 – мундштук

Рис. 85.

Сварочный трактор АДС–100–2:

1 – самоходная каретка; 2 – электродвигатель; 3 – пульт управления с кассетой для проволоки; 4 – электродная проволока; 5 – электродвигатель механизма подачи проволоки; 6 – бункер для флюса; 7 – механизм подачи проволоки

Трактор имеет один электродвигатель трехфазного тока, который приводит в движение механизм подачи электродной проволки и механизм передвижения трактора вдоль свариваемого шва. Подающий механизм состоит из понижающего редуктора и двух роликов (ведущего и прижимного), между которыми протаскивается электродная проволока. Механизм передвижения трактора состоит из редуктора и двух ведущих бегунов, вал которых соединен с редуктором фрикционной муфтой. Наличие сменных шестерен позволяет в широких пределах изменять скорость подачи электродной проволоки и скорость передвижения трактора в соответствии с режимом сварки. В комплекте трактора имеется два токопроводящих мундштука. Для электродной проволоки диаметром 1,6–2,0 мм применяют трубчатый мундштук с бронзовым наконечником, смещенным к оси трубки, который обеспечивает хороший электрический контакт с электродной проволокой. Для электродной проволоки большего диаметра применяют мундштук с двумя бронзовыми контактами, между которыми перемещается проволока. Правка электродной проволоки осуществляется специальным правильным механизмом.

Трактор снабжен двумя бункерами для флюса: один бункер применяют при сварке вертикальным электродом, а второй – при сварке наклонным электродом. Толщина насыпаемого слоя флюса устанавливается вертикальным перемещением патрубка, по которому подается флюс в разделку кромок. Если сваривают стыковой шов без разделки кромок, то трактор направляется вручную.

Если сваривают шов с разделкой кромок, то на одну из штанг подвески устанавливают копир, состоящий из двух последовательно расположенных роликов, которые при сварке катятся по разделке кромок и тем самым направляют трактор вдоль свариваемого шва.

При сварке угловых швов «в лодочку» копировальным элементом служит ролик, закрепленный на специальной штанге и катящийся по углу свариваемого шва.

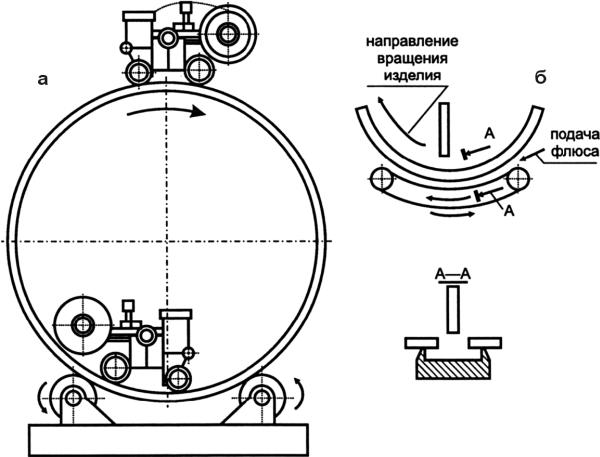

Трактор имеет трехкнопочный пульт управления. Кроме того, есть дополнительный пульт управления, используемый при сварке кольцевых швов на цилиндрических изделиях (котлы, цистерны, резервуары), для управления электродвигателем стенда. На стенде вращается свариваемое изделие (рис. 86).

Рис. 86

. Стенд сварки швов (а) и флюсоременная подушка (б)

Рассмотрим и шланговый полуавтомат (рис. 87).

Рис. 87.

Схема поста полуавтоматической сварки под флюсом:

1 – кассета подающего механизма; 2 – гибкий шланг для подачи электродной проволоки и электрического тока; 3 – ролики подающего механизма; 4 – держатель; 5 – подающий механизм; 6 – аппаратный ящик с электрооборудованием полуавтомата; 7 – сварочный трансформатор

Он сочетает универсальность и маневренность ручной сварки с преимуществами автоматической сварки под флюсом. Полуавтоматическая установка производит только подачу электродной проволоки в зону дуги, а перемещение дуги вдоль свариваемого шва осуществляет сварщик с помощью специального электрододержателя. Сварка производится при повышенных плотностях тока до 200 А/мм 2 , что позволяет применять электродную проволоку диаметром 1,2–2,5 мм. Высокие плотности тока повышают температурный режим сварки, коэффициент плавления и глубину провара шва. Вследствие этого допускается некоторое уменьшение разделки кромок, уменьшается необходимый расход электродной проволоки на единицу длины разделки кромок. При этом не только повышается производительность процесса сварки, но и значительно сокращается расход электроэнергии.

В сварочном производстве получили большое распространение шланговые полуавтоматы типов ПШ–5, ПШ–54.

Шланговый полуавтомат типа ПШ–54 состоит из источника тока, шкафа управления, кассеты с электродной проволокой, механизма подачи проволоки, гибкого шланга, который заканчивается держателем. Бухта электродной проволоки заправляется в кассету после тщательной очистки от грязи, масла и ржавчины. Подача электродной проволоки осуществляется с помощью электродвигателя трехфазного тока мощностью 100 Вт, который через редуктор вращает ведущий ролик механизма подачи. Между ведущим и поджимным роликами протаскивается электродная проволока. Переключением шестерен коробки скоростей можно изменять скорость подачи электродной проволоки в пределах 78–600 м/ч. Шланговый провод длиной 3,5 м и диаметром 27 мм служит для подачи электродной проволоки по центральному каналу в зону дуги. В шланг вмонтированы провод для подвода сварочного тока и провода управления пуском и выключением электродвигателя механизма подачи, включением и выключением сварочного тока. Держатель представляет собой трубчатый мундштук с ручкой и специальной воронкой для флюса. Воронка вмещает 1,5 кг флюса и снабжена пластинчатой заслонкой. Шкаф управления содержит контрольные приборы (амперметр и вольтметр) и устройства для включения и выключения системы управления.

Включение электродвигателя для подачи электродной проволоки и тока сварочной цепи у полуавтомата типа ПШ–54 производится замыканием сварочной проволоки на изделие, а прекращение процесса сварки достигается удалением держателя от поверхности свариваемого изделия, т. е. обрывом сварочной дуги. В полуавтоматах типа ПШ–5 включение и выключение электродвигателя механизма подачи электродной проволоки и тока сварочной цепи производят пусковой кнопкой на рукоятке.

Шланговый полуавтомат типа ПДШ–500 имеет по сравнению с полуавтоматами ПШ–5 две существенные особенности. Полуавтомат работает по принципу зависимости скорости подачи электродной проволоки от напряжения дуги, и поэтому электрическая схема саморегулирования режима сварки сходна со схемой автоматической головки АДС–1000.

Второй особенностью является принудительная подача флюса сжатым воздухом по шлангу через держатель в зону сварки. Подающий механизм, смонтированный на подвижной тележке, работает от электродвигателя постоянного тока через понижающий редуктор. Ведущий и нажимной ролики подают электродную проволоку из кассеты по шлангу в зону сварки.

Скорость подачи электродной проволоки устанавливают реостатом, включенным в цепь обмотки электродвигателя. На тележке укреплен бункер с устройством для пневматической подачи флюса в зону сварки. Воздух используется от заводской воздушной сети или от компрессора. На специальной панели тележки установлены измерительные приборы и устройства управления.

Полуавтомат типа А–1197 служит для сварки под флюсом и в среде углекислого газа как сплошной, так и порошковой проволокой. Полуавтомат имеет модификации: А–1197С – подающий механизм с асинхронным электродвигателем, а регулирование скорости подачи осуществляется сменными зубчатыми шестернями; А–1197П – подающий механизм с электродвигателем постоянного тока, обеспечивающий плавное регулирование скорости подачи электродной проволоки. Номинальный сварочный ток – 500 А. Диаметр электродной проволоки 1,6–3,5 мм. Скорость подачи электродной проволоки 90–900 м/ч. Шланговые автоматы отличаются от полуавтоматов тем, что вместо держателя для ручного перемещения сварочной дуги применяется самоходная сварочная головка легкого типа с электродвигателем и устройством для перемещения ее по свариваемому изделию вдоль шва.

Техническая характеристика шланговых полуавтоматов

Шланговый автомат типа АДШ–500

имеет два типа самоходных головок: ГСА–1–2 и ГСА–2–2. Головка типа ГСА–1–2 предназначена для приварки к горизонтальной плоскости различных полос, ребер или других профильных элементов высотой 50–160 мм. Головку типа ГСА–2–2 применяют для тех же работ, но при высоте привариваемых элементов более 160 мм. Она прижимается к свариваемому изделию электромагнитами, полюсами которых служат катки тележки. Сварочный ток устанавливается в пределах 150–600 А. Для включения и выключения сварочного тока автомат оборудован дистанционным кнопочным устройством.

Автомат позволяет производить сварку со скоростью 10–65 м/ч. Флюс подается в зону сварки пневматически. Контрольные приборы – амперметр и вольтметр, а также маховичок потенциометра для плавного регулирования скорости сварки – смонтированы на корпусе механизма подачи электродной проволоки. Вес самоходной головки составляет 10–12 кг.

Разработан способ шланговой многоэлектродной сварки. Он предусматривает подачу в зону дуги с одинаковой скоростью одновременно трех электродных проволок диаметром 1,6–2,0 мм. Это позволяет применять сварочные токи до 800–1000 А и тем самым значительно повышать производительность сварки. Важным преимуществом этого способа является также возможность легирования металла свариваемого шва. Для этой цели применяется легированная сварочная проволока.

Установки и приспособления, служащие для механизации вспомогательных работ, могут быть разбиты на две основные группы: универсальные и специализированные.

Универсальные установки и приспособления применяют при разнообразных сварочных работах. К ним относятся устройства и приспособления общего назначения: стенды и кантователи различной конструкции, струбцины, винтовые стяжки, правильные скобы, хомуты, домкраты и др. Специализированные установки и приспособления разрабатывают и применяют при серийном и массовом производствах. Они представляют собой стенды и установки с неподвижными и подвижными фиксаторами, имеющими зажимные устройства с механическим, пневматическим, гидравлическим или электрическим приводами. Такие устройства позволяют быстро и с достаточной точностью фиксировать взаимное расположение элементов свариваемой конструкции, значительно сокращая объем работ по разметке и проверке сборки свариваемого изделия.

Сущность сварки под флюсом

Особенностью процесса дуговой сварки под флюсом является применение непокрытой сварочной проволоки и гранулированного (зернистого) флюса. Сварку ведут закрытой дугой, горящей под слоем флюса в пространстве газового пузыря, образующегося в результате выделения паров и газов в зоне дуги. Сверху сварочная зона ограничена пленкой расплавленного шлака, снизу – сварочной ванной. Среда в сварочной зоне является наиболее благоприятной с точки зрения защиты металла от взаимодействия с воздухом. По мере сварки давление газов и паров в пузыре возрастает. Наступает момент, когда пленка расплавленного шлака прорывается и избыток газов удаляется в окружающую атмосферу. Такой процесс удаления газов периодически повторяется.

Сварка под флюсом является одним из основных способов выполнения сварочных работ в промышленности и строительстве. Она существенно изменила технологию изготовления сварных изделий. По степени механизации процесса различают автоматическую и механизированную сварку под флюсом. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом.

Автоматическая сварка под флюсом производится при помощи автоматической установки (сварочная головка или сварочный трактор). Эта установка подает электродную проволоку и флюс в зону сварки, перемещает дугу вдоль свариваемого шва и поддерживает ее горение.

Принципиальная схема автоматической сварки под флюсом выглядит следующим образом (рис. 82):

• электродная проволока подается в зону сварки;

• кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера;

• толщина слоя флюса составляет 30–50 мм;

• сварочный ток подводится от источника тока к электроду через токоподводящий мундштук, находящийся на небольшом расстоянии от конца электродной проволоки, благодаря чему при автоматической сварке можно применять большие сварочные токи;

• дуга возбуждается между свариваемым изделием и электродной проволокой.

Рис. 82.

Плавильное пространство при сварке под флюсом:

1 – основной металл; 2 – электродная проволока; 3 – передняя часть сварочной ванны; 4 – хвостовая часть сварочной ванны (жидкий металл); 5 – флюс; 6 – закристаллизировавшийся сварочный шов; 7 – границы кристалилизационных слоев; h – вылет электрода

При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом. Нерасплавившийся флюс отсасывается шлангом обратно в бункер. Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки.

У основания дуги (в кратере) сохраняется лишь тонкий слой металла. В таких условиях обеспечивается глубокий провар основного металла. Так как дуга горит в газовой полости, закрытой расплавленным шлаком, то значительно уменьшаются потери теплоты и металла на угар и разбрызгивание. По мере перемещения дуги вдоль разделки шва наплавленный металл остывает и образует сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва.

Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва.

Автоматическую сварку под флюсом отличают следующие преимущества:

1. Высокая производительность, превышающая ручную сварку в 5–10 раз. Она обеспечивается применением больших токов, более концентрированным и полным использованием теплоты в закрытой зоне дуги, снижением трудоемкости за счет автоматизации процесса сварки.

2. Высокое качество сварного шва вследствие защиты металла сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака.

3. Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20–30 %, в то время как при автоматической сварке под флюсом они не превышают 2–5 %.

4. Экономия электроэнергии за счет более полного использования теплоты дуги по сравнению с ручной сваркой. Затраты электроэнергии при автоматической сварке уменьшаются на 30–40 %. Кроме того, при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, поэтому нет необходимости в защите зрения и лица сварщика от воздействия излучений дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции.

Но автоматическая сварка имеет и свои недостатки. Это, прежде всего, ограниченная маневренность сварочных автоматов и производство сварки главным образом в нижнем положении.

Похожие книги из библиотеки

Справочник мастера столярно-плотничных работ

Работа с древесиной требует теоретических знаний и определенных практических умений, а также адекватного подхода при выборе материалов, инструментов, оборудовании рабочего места. Необходимую для этого информацию вы найдете на страницах нашей книги. Это поможет добиться успеха в плотничном и столярном деле.

Лестницы и перила. Проектируем и строим

В двухуровневой квартире, доме с мансардой, коттедже лестница – это незаменимое функциональное сооружение. Из нашей книги вы узнаете, как ее спроектировать и построить, а также как с помощью современных технологий, качественных материалов, профессиональной сборки сделать такую лестницу, которая обогатит любой интерьер, подчеркнет достоинства архитектурного решения именно вашего дома.

Ремонт и изменение дизайна квартиры

Эта книга рассказывает о творческом и ответственном деле – ремонте квартиры, содержит отдельные главы о планировке и перепланировке, современных отделочных материалах, проведении и организации различных видов работ, оформлении и дизайне помещений. Вы сможете подсчитать расход средств и материалов, подобрать необходимые инструменты и оценить профессионализм исполнителей ваших строительных заказов, а также выполнить часть работ собственными руками. Конечно, уместить в одной книге описание всех работ, которые производятся при капитальном ремонте квартиры, невозможно. Да и нужно ли это? Ведь вряд ли вы решитесь самостоятельно переваривать газовые и водопроводные трубы, прокладывать новую проводку, осуществлять перепланировку. Кроме того, что такие работы лучше поручать профессионалам (получится более эстетично и надежно), учтите, что для установки счетчика, газового оборудования, стиральной машинки или кондиционера нужны специальные лицензии, иначе у вас могут возникнуть проблемы: квартиру с трубами, расположенными с нарушением существующих норм, продать будет трудно. В подобных случаях самое главное для вас – это контроль за работой профессионалов, умение проверить смету, купить необходимые материалы. Во время ремонта хозяин квартиры должен быть не столько рабочим, сколько прорабом, дизайнером, то есть человеком, который заранее продумывает всю обстановку дома целиком. Тем более что речь идет о вашем собственном доме. Эта книга на написана не для «мастера на все руки», но и не для лентяя, которому все равно где жить. Она предназначена для самого обыкновенного человека, которому хочется простора, тепла, красоты и уюта, который не хочет жить постоянно в жуткой обстановке ремонта и при этом тратить на обустройство квартиры сумасшедшие деньги.

Читайте также: