На каком расстоянии держать электрод при сварке

Обновлено: 18.05.2024

От умения и опыта сварщика напрямую зависит результат работы. А что если этого опыта попросту еще нет? Чтобы компенсировать нехватку стоит перенять знания от бывалых «товарищей по цеху».

В этой статье не будет истории появления сварки и других общих данных. Мы постарались сфокусироваться на том, что действительно важно знать начинающему сварщику, которого интересует электродуговая сварка (MMA).

О технике безопасности

- Сварочная маска

- Сварочные перчатки (краги)

- Халат или костюм с огнестойким покрытием

- Обувь из негорючих и неплавящихся материалов

- Респиратор (в некоторых случаях)

- Защитные очки для зачистки изделий

Как подобрать электрод для сварки инвертором

Чаще всего в учебных рекомендациях для новичков встречается зависимость толщины свариваемого металла и диаметра электрода. Обратите внимание на таблицу:

- Кислые (А) – для сплавки низкоуглиродистой стали. Отличаются хорошим розжигом даже при низком напряжении и стабильностью дуги. Подходят для работы инвертором переменного и постоянного тока.

- Основные (Б) – для сварки жестких металлоконструкций с несколькими слоями. Защищают швы от трещин и поддерживают равномерную дугу при сварке на постоянном токе и обратной полярности.

- Рутиловые (Р) – для сварки в любых положениях. Идеальный вариант для новичка. Хорошее качество шва, минимальное количество брызгов, возможность спайки ржавых участков. Электроды невосприимчивы к влаге, что позволяет применять их для сварки трубопроводов. Перед использованием требуют просушку и прокалку.

- Целлюлозные (Ц) – для сварки в труднодоступных местах. Особенности электродов с этой обмазкой делают их отличным выбором для работы в любых положениях. Они обеспечивают стабильную дугу и оставляют минимум шлака. Единственный минус – необходимость в дополнительной шлифовке поверхности шва.

- Смешанные или комбинированные – здесь могут встречаться разные варианты, но приведем в пример лишь самый популярный – рутилово-целлюлозный. Такой расходник объединяет в себе лучшее из двух видов, из-за чего также рекомендуется новичкам.

Как настроить силу тока электродугового аппарата

Сварка инвертором для начинающих дается нелегко. В будущем новичок сможет основываться на опыте, чтобы подобрать идеальную силу тока под конкретную ситуацию. На начальных этапах придется ориентироваться на усредненные значения и экспериментировать.

Каждый диаметр электрода требует определенного значения тока, а точнее диапазона значений. Грубой пропорцией можно назвать 1 мм диаметра на 30 А силы тока. Для двойки понадобится 60 А, для тройки 90 А, а четверка будет уместна при 120 А. Более точные диапазоны приведены в таблице:

Не рекомендуем долго оставаться на усредненных значениях. Только опытным путем можно найти лучший вариант для сварки металла.

Как разжечь электрод

С первым все ясно. Розжиг происходит при касании электрода металлической поверхности. Второй также не должен вызывать затруднений. Представьте себе, что электрод – спичка, а деталь спичечный коробок. Чирканье обеспечит легкий розжиг, но только не в труднодоступных местах.

Обратите внимание на кончик электрода перед соприкосновением. Если вы видите выступ металла, то с розжигом не должно быть проблем. Иногда мешать розжигу может обмазка, которая не проводит ток и появляется после работы. Что делать в этом случае? Просто постучите по свариваемой детали, чтобы освободить нужную часть от лишнего слоя.

Как правильно вести электрод во время сварки

С розжигом справились. В дальнейшем этот процесс дойдет до автоматизма, и будет занимать минимум времени. Далее рассмотрим ведение электрода. Как это делать правильно, чтобы добиться шва хорошего качества без трещин и чрезмерного шлака? Рассмотрим далее.

Надеемся, вы уже сталкивались с теорией и знаете, что такое сварочная ванна. Нет? Тогда запомните простой ориентир – белое пятно из раскаленного металла. Во время работы нужно всегда следить за ней и отделять от шлака.

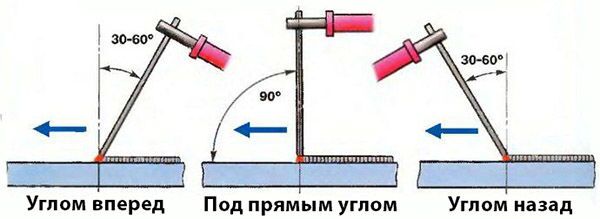

- Прямой угол – для работы в труднодоступных местах

- Углом вперед – для горизонтальных и вертикальных швов

- Углом назад – для угловых и стыковых соединений

Обратите внимание на скорость ведения электрода. Слишком маленькая приведет к недостаточной величине провара. Если движение будет слишком медленным, то высока вероятность того, что заготовка будет прожжена насквозь и испорчена.

Не забывайте и про траекторию движения. Да, она также важна. Несколько из приведенных ниже примеров стоит отработать до автоматизма.

Как минимизировать ошибки в работе. Никакая теория вам не поможет. Только практика станет лучшим учителем. При рассмотрении сварки инвертором для начинающих рекомендуют тренироваться на толстых листах металла. Сначала нужно научиться свободно разжигать электрод и вести его в горизонтальной плоскости.

Как понять, что вы готовы к более серьезным задачам? В этом поможет качество шва. Вы сами сможете определить его, и решить стоит ли останавливаться на достигнутом результате.

Как работать с тонким металлом

- Выставить верное значение тока и подобрать электрод (обычно это «двоечка» и 60 А).

- Проваривать заготовку с короткими по времени отрывами (с получением опыта можно будет проводить сварку сплошным швом)

Самая распространенная ошибка начинающих сварщиков при сварке тонких металлов проявляется, когда их сваривают с заготовками большими по толщине. Запомните! Всегда ориентируйтесь на меньшую толщину. Только так вы исключите вероятность провара.

Если вы еще не успели купить инвертор, обратите внимание на функцию автоматического понижения величины сварочного тока во время короткого замыкания. Она также убережет от провара и порчи сплавляемых заготовок.

Прямая или обратная полярность

- Прямая полярность – для тонких металлов (1,5-2 мм)

- Обратная полярность – для толстых материалов (более 2 мм)

Причина этого проста – при обратной полярности выделяется больше тепла, что усиливает провар. Убедиться в этом можно, попробовав резать металл при помощи сварочного аппарата. При одних и тех же настройках и расходниках, металл будет легче резаться при обратной полярности (попробуйте проверить).

Не знаете, как переключить на прямую полярность или обратную? Для первого варианта держак подключается к «минусу», а «прищепка» к плюсу, для второго – наоборот.

*Важно! Для сварки некоторых металлов используется только обратная полярность. Пример, алюминий, физико-химические свойства которого существенно усложняют процесс.

Сварка алюминия электродуговым инвертором

В информационных материал часто встречаются высказывания о том, что инвертор-MMA не совсем то, что нужно для работы с алюминием. Действительно аргонодуговые аппараты лучше справляются с данной задачей, но они дороги и имеются не у каждого. На бытовом уровне покупать такой агрегат нет смысла, поэтому прибегают к помощи MMA-инвертора.

1. Для сварки алюминия потребуются специальные электроды. При этом существуют как универсальные варианты, так и виды, предназначенные исключительно для чистого металла. Внимательно подбирайте расходник, чтобы потом не было «мучительно больно» за бессмысленно потраченное время.

*Требуется улучшить качество сварного шва? Тогда стоит обратить внимание на легирующие добавки в составе обмазки электрода. Для повышения коррозийной стойкости используется добавка из Марганца, для защиты от провара – Кремний (уменьшает плавление, но способствует свариваемости), а для прочности – Магний. Если смешать добавки получится дополнительный эффект. Так Магний и Кремний формируют термостойкий сплав.

2. Обязательная тщательная очистка поверхности перед свариванием. Чаще всего на поверхности алюминия встречается оксидная пленка, она усложняет процесс из-за чрезмерной температуры плавления (2037 °С). Поэтому обязательным этапом работы с алюминиевыми деталями является их подготовка (зачистка).

3. Процесс проходит с использованием постоянного тока и обратной полярности. Только в таких условиях удается разрушить оксидную пленку с помощью катодного распыления.

И давайте немного поговорим про основные трудности в работе электродуговым инвертором с алюминиевыми деталями. Основных проблем четыре:

- Текучесть металла. Данное свойство станет настоящим кошмаром для начинающего сварщика. Во время работы перегретый металл может протечь. Чтобы расплавленный алюминий не «убежал» рекомендуются прокладки из керамики или стали.

- Окисление алюминия. Мы уже говорили об оксидной пленке, которая существенно усложняет процесс из-за высокой температуры плавления и других свойств (затрудняет розжиг дуги). К счастью «лечится» это просто – нужно тщательно зачистить деталь перед сваркой.

- Коэффициент линейного расширения. Об этом показателе многие не говорят, но именно он становится частой причиной появления трещин и других дефектов. При сильном нагреве расширяющийся металл давит на остальную часть конструкции, что и приводит к появлению проблем. Решение здесь довольно просто – предварительный нагрев заготовки до 200 °С и контроль температуры.

- Горячие трещины после застывания шва. Если такой дефект наблюдается, то нужно воспользоваться специальным присадочным материалом.

Сварочный инвертор и резка металла

Любой современный инвертор может использоваться для резки металла при условии достаточной силы тока. Планируете использовать аппарат для резки? Позаботьтесь о запасе сварочного тока в 20-50%.

Для резки металлических заготовок пользуются специальными электродами или привычными расходниками других типов. Чтобы проварить металл понадобится выставить силу тока большую, чем при сварке.

Обязательным условием также является работа на обратной полярности, о которой мы говорили ранее. Именно при таком подключении достигается максимальный прогрев. Также важным моментом будет способ ведения – двигать электрод нужно «углом вперед».

Чтобы все было ясно приведем пример. Допустим у нас заготовка из стали толщиной 20 мм. Для резки сварочным инвертором понадобится электрод «тройка» и сила тока в пределах от 150 до 200 А. Выставлять последнюю можно во время работы, подбирая лучшее значение.

Что влияет на выбор сварочного тока

При выполнении сварочных работ, качество получаемого соединения зависит в первую очередь от того, насколько правильно выбран режим сварки. Основным регулируемым параметром процесса или главной режимной характеристикой является электрический ток, который называют сварочным током.

Сила тока при сварке зависит главным образом от параметров заготовки, которую предстоит варить и от некоторых других факторов.

Основные понятия

Сварочный ток, кроме своего абсолютного значения, выражаемого в амперах, характеризуется постоянством или периодическим изменением во времени величины и направления.

В первом случае ток называется постоянным. Его источниками являются сварочные выпрямители, автономные сварочные генераторы, а также современные аппараты для сварки, использующие инверторные технологии.

Если направление и (или) величина тока меняются во времени, то его называют переменным. Источниками переменного сварочного тока служат понижающие трансформаторы, первичная обмотка которых включается в сеть переменного тока 220 или 380 вольт.

На выбор параметров сварки, то есть ее режима, влияют следующие факторы, тесно между собой связанные:

- толщина свариваемой заготовки;

- вид металла или сплава, который предстоит варить;

- диаметр применяемого электрода;

- расположение и характер шва.

Выбираемый токовый режим работы сварочного аппарата определяет величину энергии электрической дуги. Чем больше значение этого параметра, тем больше тепла выделяется при горении дуги, а значит, более интенсивно и глубоко плавится заготовка и применяемый электрод.

Отсюда становится понятным, что чем толще и массивней свариваемый металл, тем большее значение тока должно быть установлено при его сварке. Кроме этого, существует прямая зависимость между толщиной заготовки, токовым режимом и диаметром электрода при ручной дуговой сварке.

Зависимость от толщины электрода

Нормативная литература по сварочному делу содержит много таблиц, позволяющих выбрать требуемый диаметр электрода и значение сварочного тока для сваривания заготовок определённой толщины.

При увеличении тока сварки, увеличивается скорость плавления, как заготовки, так и материала электрода, это определяет прямую зависимость между сварочным током и диаметром электрода.

Например, если электродом, имеющим диаметр 2мм, рекомендуется сваривать металл толщиной 2 – 3 мм, выбирая при этом сварочный ток в диапазоне 40 – 80 ампер, то для электродов диаметром 5 – 6 мм указывается токовая величина 220 – 320 ампер при сварке металла 10 – 24 мм.

Стоит упомянуть ещё об одной характеристике сварочного процесса, связанной с диаметром используемого электрода. Речь идет о плотности тока сварки, определяемой отношением сварочного тока к площади поперечного сечения электрической дуги и измеряемой в амперах на миллиметр квадратный (А/мм2).

Этот параметр играет важную роль в формировании сварного шва. С увеличением диаметра электрода, плотность падает при неизменных токовых настройках аппарата.

Это обусловлено тем, что электрод с диаметром большего размера создает более толстую дугу, имеющую большее значение площади. Показатель плотности зависит также от длины электрической дуги.

При увеличении разрядного промежутка между электродом и заготовкой, дуга вытягивается, становясь тоньше, уменьшая площадь поперечного сечения разряда. При этом уменьшается температура, создаваемая дугой, замедляется процесс переноса вещества электрическим разрядом.

При дальнейшем увеличении зазора, процесс начинает терять стабильность, поверхность сварочной ванны становится неровной, и в итоге дуговой разряд гаснет. Таким образом, в относительно небольших пределах, энергию сварочного процесса можно регулировать путем изменения длины дуги.

Что касается сварки полуавтоматом, роль электрода здесь играет специальная проволока для сварки, диаметр которой также выбирается по таблицам, в зависимости от характеристик свариваемого металла и его толщины.

Практическое определение

Опытному сварщику не составит труда правильно выбрать режим сварки, если известны размеры заготовок и характеристики металла, из которого они изготовлены. При необходимости можно обратиться к одной из технологических таблиц.

Необходимо обращать внимание на рекомендации, прилагаемые к самим электродам и сварочному аппарату в инструкции. Существуют также эмпирические формулы, по которым можно произвести расчёт сварочного тока.

Для электродов, имеющих диаметр менее 4 мм или более 6 мм, иногда применяют следующую формулу:

В этой формуле I – сварочный ток, выраженный в Амперах, d – диаметр электрода в миллиметрах.

Для выбора сварочного тока при использовании электродов, имеющих диаметр менее 3 мм, и работе в самом простом нижнем положении, можно применить соотношение:

при диаметре 3-4 мм формула меняется на:

Расчетное значение на практике корректируют. Обычно происходит изменение в меньшую сторону на 10-15%.

Расположение и характер шва

Оптимальная величина тока сварки зависит от пространственной ориентации свариваемого соединения и положения, из которого производится сварка, а также от того, скошены ли кромки свариваемых деталей и под каким углом. Понятнее станет, если рассмотреть примеры.

При сваривании горизонтального шва в положении сверху, значение тока можно установить более высокое, чем при сварке вертикальных или горизонтальных потолочных швов в положении снизу.

Это объясняется тем, что сварочная ванна горизонтального, свариваемого сверху шва более устойчива и не склонна к растеканию. Повышенное значение тока в этом случае обеспечивает более глубокий провар заготовок, следовательно, более прочное сплавление по всей толщине детали.

Наименьший ток должен быть выбран при сварке потолочных швов снизу. В этом случае жидкий металл под воздействием силы тяжести стремится оторваться от шва и упасть, чему до определённого момента препятствуют лишь силы поверхностного натяжения расплавленного металла.

Это обстоятельство предъявляет более высокие требования к квалификации сварщика, которому в процессе выполнения работы необходимо тщательно следить за жидкой массой сварочной ванны, предотвращая вытекание из неё металла.

Следует заметить, что опытный сварщик может регулировать этот процесс, не уменьшая значение тока, а увеличивая скорость перемещения электрода вдоль шва, что кстати, уменьшает затраты времени на выполнение работы.

Подготовленные к сварке торцевые поверхности деталей путём их скашивания, требуют несколько уменьшить величину тока сварки, так как неподготовленные кромки необходимо проваривать гораздо глубже, чем предварительно снятые. Однако и в этом случае, при наличии опыта, выбор требуемого режима может быть осуществлен изменением скорости сварочного процесса.

Некоторые нюансы при выборе сварочного тока вносит тип покрытия применяемых электродов, но влияние этого фактора существенно ниже перечисленных ранее.

Какое влияние имеет полярность

При сварке инвертором, или классическим аппаратом постоянного тока, выбор режима сварки связан с полярностью. Прямой полярностью принято называть схему, при которой сварочный электрод подключен к минусовой клемме аппарата, свариваемая деталь соединяется при этом с плюсом.

Особенностью сварочного процесса при прямой полярности является то, что плавление материала электрода происходит более интенсивно, чем плавление заготовки. Объясняется это следующим образом.

Несмотря на то, что условное направление протекания электрического тока принято от плюса к минусу, реальный физический процесс представляет собой движение отрицательно заряженных частиц – электронов, от минуса к плюсу.

Благодаря этому, при такой полярности происходит быстрый расход материала электрода. Использование прямой полярности целесообразно в случае относительно тонких заготовок, либо если к массивному элементу приваривается тонкая деталь.

При подключении электрода к плюсу, а заготовки соответственно, к минусу, получаем полярность, которую называют обратной. При таком включении интенсивней плавится заготовка, что определяет преимущество его применения при сваривании более толстых деталей.

Поскольку каждая металлическая заготовка и сварочный аппарат имеет свои особенности, выбор оптимального значение тока зависит от опытности сварщика. Тем же, кто только учится варить, необходимо ориентироваться на расчетные и табличные значения.

Как правильно держать электрод при сварке?

Прежде чем определиться, как правильно держать электрод при сварке, нужно учесть теплопроводность и химический состав металла, параметры тока и напряжения, движение торца электрода, длину дуги – они непосредственно влияют на качество соединения. Лучше всего поддаются сварке низкоуглеродистые сплавы железа, стали с высоким содержанием углерода и чугуны требуют предварительного подогрева.

Виды положения электрода при сваркеСерьёзным аспектом сварочной техники, для выполнения качественного сваривания металла, является правильный выбор положения проводника электрического тока. Угол наклона электрода при сварке напрямую зависит от положений. Есть три основных варианта расположения относительно плоскости поверхности:

- углом вперёд;

- под прямым углом;

- углом назад.

Положение электрода при сварке

При положении углом вперёд, значение наклона будет находиться в диапазоне 30–60 градусов. В таком случае жидкий шлак движется в направлении сварочной ванны и успевает накрывать расплавленную область металла. Та небольшая часть попавшего жидкого шлака будет вытесняться более тяжёлым расплавленным металлом. Если количество шлака впереди увеличивается, следует понизить угол наклона. Когда видно, что жидкий шлак полностью затапливает ванну и не успевает затвердеть, следует принять положение электрода «Под прямым углом». Потом постепенно уменьшать значение угла. Нужно придерживаться баланса. Для неглубокого проплава базового металла, нужно выбрать именно это положение электрода при ручной дуговой сварке.

Под прямым углом. Рабочий угол в этом положении равен 90 градусов. Это самое правильное положение электрода при сварке в труднодоступных местах, где отсутствует возможность выбора какого-либо другого угла наклона. Ещё такой подход необходим для получения проплава базового металла на среднюю глубину.

Углом назад. В этом подходе предусматривается диапазон значения угла наклона от 30 до 60 градусов назад. Применение такого положения, сильно оттесняет жидкий шлак назад и удерживает его позади проплавленной сварочной ванны. Нужно выбрать правильное значение угла для того, чтобы жидкий шлак успевал следовать за электродом и покрывать расплавленный металл. Такое положение электрода при сварке применяется для глубокого проплава базового металла.

Основные виды движения торца электродаК одному из важнейших критериев относится степень требуемых усилий (объём наплавленного металла) для качественного сваривания. Сварочные швы можно условно разделить на:

- нормальные (шов с плоской поверхностью);

- усиленные (выпуклый шов);

- ослабленный (вогнутый шов).

Для выполнения того или иного сварочного шва, кроме получения нужного объёма наплавляемого металла, важным является способ проплавления краёв, которые будут поддаваться свариванию. Этого можно достигнуть, зная как правильно держать электрод при сварке инвертором, а именно: соблюдение постоянной дистанции между электродом и деталью и выбор необходимой техники перемещения торца сварочного проводника электрического тока.

Типы одновременных движений электрода:

- поступательное;

- прямолинейное;

- колебательное.

Схематическое отображение движения электрода

Перемещение, выполняемое вдоль электродной оси, гарантирующее постоянную величину дуги, быстроту выполнения сварочного процесса, называется поступательным.

Движение электрода при ручной дуговой сварке производимое вдоль оси шва, позволяющее контролировать быстроту процесса плавления и качества образования шва, называется прямолинейным.

Колебательное перемещение, выполняемое поперёк шовной оси с наклоном 45 градусов, применимо для нагрева краёв, контроля ширины шва. Такого плана движения не выдерживают некоторые типы электродов для ручной дуговой сварки тонколистовых прокатов или для выполнения корневого шва.

Расстояние между электродом и свариваемой детальюВопрос, на каком расстоянии держать электрод при сварке, является важным, поскольку это напрямую влияет на качество создаваемого шва, его форму, размеры, а также его шероховатость. Расстояние или величина дуги фактически не влияет на показатель глубины проплавления основного металла. При электродной сварке длина дуги может быть:

- очень короткой;

- короткой;

- средней и длинной.

Самой оптимальной величиной размера дуги является 2-3 мм.

Длина сварочной дуги

Работая электродом «впритык» к поверхности сваривания, другими словами, применяя очень короткую дугу, нужно использовать максимальные и средние токи без применения движений колебательного и поперечного типа. Такое расстояние отлично подходит для выполнения корневых швов в практически всех типах соединений и в разных положениях.

Расстояние между поверхностью детали и сварочным электродом равно приблизительно 50% диаметра проводника электрического тока. Сваривая на таком расстоянии, как правило, увеличивается сварочный ток и глубина проплавления базового металла. Существенно уменьшается напряжение и ширина шва. Сварочная ванна при этом отлично защищена. Одним из пунктов ответа на часто задаваемый вопрос: как правильно держать электрод при сварке вертикального шва, является то, что короткая дуга применима во время вертикальной сварки, а также для получения потолочных и горизонтальных швов.

«Обратите внимание!

Особенностью средней дуги является дистанция между электрическим проводником и поверхностью детали от 1 до 1,2 диаметра применяемого электрода. Соблюдая такое расстояние, повышается напряжение и существенно расширяется шов.»

Применяя длинную дугу от 150% диаметра электрода, чаще всего, шов получается шире, уменьшается глубина проплавления, существенно понижается защита ванны. Может возникать сильное разбрызгивание электродного металла, вследствие чего формируются поры в сварочном шве.

Выбор режима сваркиПод режимом подразумевается совокупность аспектов для создания нормального протекания процедуры сваривания. Он напрямую зависит от того, под каким углом держать электрод при сварке, а также влияет:

- диаметр сварочного проводника;

- токовые характеристики (род, полярность, величина);

- начальная температура базового материала; ;

- длина сварочной дуги;

- напряжение;

- перемещение торца электрода.

Повышение тока может вызвать, при постоянной скорости, увеличение глубины провара, что характеризуется переменой значения прямолинейной энергии. А также сменой показателя давления, оказываемого дуговым столбом на сварочную ванну.

Показатели полярности и рода тока влияют на внешний вид и размеры шва.

Ширина шва ещё напрямую зависит от величины параметра напряжения. Чем он выше, тем шире шов.

Диаметр сварочного проводника подбирается в зависимости от толщины свариваемого материала, положения, в котором производится сварка, а также от особенностей соединения и формы подготовленных краёв под сварку.

Ещё зависят режимы сварки от положения электрода и свариваемой детали.

ЗаключениеПроцесс сваривания предназначен для получения неразъёмных соединений металлических элементов с помощью местного нагрева до пластичности и плавления. Он широко используется в строительной и промышленной отраслях для изготовления различных металлоконструкций, арматурных каркасов в железобетонных изделиях.

Процесс сваривания существенно снижает трудозатраты при производстве работ по изготовлению металлоконструкций, обеспечивает надёжную связь элементов и экономит металл. Быстрее всего поможет выяснить, как правильно держать электрод при сварке, видео с уроками специалистов и подробным описанием процесса.

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Конечно, не все умеют правильно сваривать детали, им приходится пользоваться услугами профессиональных сварщиков. Но при большом желании, можно научиться сваривать детали своими руками. В статье мастер сантехник расскажет, как правильно вести электрод во время сварки.

Строение сварочной дуги

Технология сварки, процесс образования шва: Под воздействием высокой температуры дуги (1) происходит расплавление электрода (2), его покрытия (6) и свариваемого металла (3). В месте расплава образуется сварочная ванна (4), в которую переносятся капли расплавленного электрода (5). Расплавленное покрытие (6) образует газовое облако (7) и шлаковую ванну (8), защищающие металл от воздействия кислорода и азота. По мере продвижения электрода металл охлаждается и кристаллизуется, образуя сварочный шов (9) со шлаковой коркой (10) на поверхности

Для создания электрического разряда, к свариваемому металлу и сварочному электроду подводится постоянное или переменное напряжение от источника тока (сварочного аппарата). В результате между стержнем электрода и металлом возникает сварочная дуга. Ее сопротивление превосходит сопротивление электрода и проводов, поэтому основная часть тепловой энергии выделяется именно в дуге.

Для образования дуги и поддержания ее горения, в пространстве между электродом и свариваемым металлом должны иметься положительно и отрицательно заряженные частицы - электроны и ионы. Процесс их образования, называемый ионизацией, осуществляется во время зажигания дуги и непрерывно поддерживается во время ее горения.

Необходимые компоненты электросварки

Чтобы иметь возможность сваривать металл электросваркой необходимо иметь:

- Источник тока (сварочный аппарат);

- Сварочные материалы (например электроды), соответствующие свариваемому металлу;

- Защитную одежду (главным образом защитную маску);

- Молоток и металлическая щетка для удаления шлака.

Перед тем как начинать работать сварочным аппаратом, необходимо очистить свариваемый металл от посторонних веществ и загрязнений - масла, краски, ржавчины, окалины и пр. Наличие их на металле приводит к нарушению однородности шва и образованию пор. Очистку делают любыми подходящими инструментами и материалами - металлической щеткой, молотком, ветошью с растворителем (например бензином). Трудноудаляемые загрязнения можно обработать пламенем газовой горелки (паяльной лампой) с последующей очисткой щеткой.

Чтобы зажечь дугу, электрод надо держать под прямым углом, затем наклоняя его на небольшой градус (около 15 °). Расстояние от поверхности составляет 1-2 мм. Для получения качественного стыка необходимо варить более короткой дугой.

При перпендикулярном положении электрода по отношению к основному металлу, в сварочной ванне он быстро растекается и заполняет расплавом все пустоты.

Для уменьшения разогрева пластины тонкого металла, необходимо положить шов с небольшим катетом. С уменьшением угла увеличивается теплоотдача, скорость сварки в этом случае понизится. Появляется возможность качественно сформировать валик.

Если угол наклона электрода будет очень острым, то материал основной конструкции не разогреется. Сварочная ванночка получается достаточно узкая. Шов получится высокий, но с непроваренными краями.

Для осуществления неразъемного соединения хорошо подогнанных деталей, при стыковом соединении необходимо поддерживать равномерное продвижение электрода под постоянным углом наклона.

Такой способ способствует заполнению присадочным металлом сварочной ванны и образованию шва с повышенной плотностью.

Но в некоторых случаях приходится менять угол наклона электрода, например, при сварке труб. Особенно важно соблюдать это правило для сваривания неповоротных стыков.

Для заполнения всех пустот в сварочной ванночке, иногда лучше сделать наклон более острым, замедляя заполнение шва присадочным металлом и сохраняя выбранный катет. Заканчивая проход, надо не забыть приподнять кончик электрода, чтобы не образовывался кратер.

Умение правильно держать электрод в процессе сварки приходит с опытом. Надо постоянно помнить о расположении сердечника и стараться удерживать ручку держателя без напряжения. Руки должны быть немного расслабленными, а движения свободными.

При соблюдении правил ведения сварки можно сгладить погрешности, возникающие от отклонения угла наклона держателя. В зависимости от необходимого наполнения сварочного шва, принято несколько способов ведения:

- Треугольник. Эта проводка позволяет надежно проваривать корень шва. Используется для сварки деталей толщиной свыше 6 мм и обеспечивает надежный разогрев средней части шва. Способ наиболее распространен, при сваривании труб с неповоротным стыком;

- Ведение электрода по ломаной зигзагообразной линии. Применяется при сварке конструкций с толщиной металла менее 6 мм. Наиболее качественные швы получаются при сварке встык и нижнем положении. Такой проводкой можно качественно варить стыки без обеспечения скоса кромок;

- Круговые или эллипсные движения электродом. При этом методе обеспечивается надежный разогрев обеих плоскостей свариваемых деталей. Применяется при сварке конструкций из легированных сталей и в вертикальном положении стыка.

При этом важно обеспечивать одновременное продвижение сердечника совместно с движениями, отвечающими за разогрев стыка и заполнение шва. Существует три варианта продвижения, которые могут сменять друг друга.

Первый вариант – это поступательное движение по оси сердечника. Такое движение необходимо, чтобы поддерживать дугу с постоянной длиной и обеспечивать определенную скорость сваривания конструкций.

Второй вид – движение по оси шва по прямой линии. В этом случае у сварщика появляется возможность контролировать время расплава металла и обеспечивать определенный катет.

Третий вариант – под углом 45 ° поперек шва совершаются колебательные движения. Этот способ используют для обеспечения разогрева кромки детали.

Сварщик может регулировать ширину валика на тонком металле. Такой вариант продвижения электродов незаменим при многослойном стыке. Применяется для корневого шва.

Выбор угла наклона

Вести электрод необходимо под различными углами. Выбор нужного положения зависит от вида материала, расположения деталей в пространстве и толщины металла. К основным способам ведения сердечника относятся три метода.

Сердечник в этом случае ведут под углом от 30 ° до 60 °. В этом положении электрода расплавленная обмазка образует шлак.

Он движется после сварочной ванночки и надежно прикрывает ее от вторжения вредных газов. Некоторое количество шлака, попадающее впереди шва, вытесняется расплавленным металлом по сторонам стыка.

Если впереди ванны образуется большое количества шлака, то наклон надо уменьшить. В редких случаях, можно доводить наклон до прямого угла. Это необходимо делать при сильном образовании шлака.

В этом случае он не успевает застывать и заливает ванну, гася сварочную дугу. Поэтому требуется проводить зажигание дуги под прямым углом, постепенно меняя его, добиваться нормального образования шлака.

Этот способ применяется при необходимости небольшой глубины разогрева основного металла, для сварки потолочных стыков, сваривания вертикального шва на швеллере, сварки труб с неповоротным стыком и для выполнения корневого шва на толстом металле заготовок.

Постоянно держать электрод перпендикулярно к поверхности довольно сложно, поэтому способ требует достаточных навыков электросварщика.

Применяется для сварки в недоступных местах, отсутствии возможности наклонить электрод под другим углом. В этом случае можно добиться небольшого проплава металла деталей.

Сварка производится наклоненным электродом, аналогичным как при сварке «углом вперед», только угол отсчитывается в другую сторону. В этом случае шлак в расплавленном виде вытесняется из сварочной ванночки и находится сразу за нею.

Для различных электродов необходимо подобрать определенный угол, который будет обеспечивать оптимальный режим выполнения работ. Расплавленный шлак должен успевать проходить сразу за электродом и закрывать расплавленный металл, обеспечивая его равномерное остывание.

Этот способ наиболее часто используется при сваривании с условием надежного расплава металла, независимо от толщины деталей конструкции. Незаменим этот метод ведения при сваривании сердечником с рутиловыми покрытиями.

Применяется для выполнения первого (корневого) шва толстых деталей в вертикальном или нижнем положении стыка. Этот способ обеспечит надежное неразъемное соединение угловых положений стыка, сварке швеллера, соединении труб. Для более опытного электросварщика возможна сварка с очень малой сварочной дугой.

Независимо от выбора способа наклона электрода при сварке, следует поддерживать баланс положения шлака в сварочной ванне. Он не должен быстро растекаться впереди шва, но и не должен сильно от него отставать.

В любом случае, правильно выбирать угол и стабильно держать электрод при электродуговой сварке можно только с опытом работ.

В сюжете - Как правильно вести электрод, на себя или от себя, угол наклона электрода

Читайте также: