Сварка коррозионностойкой стали гост

Обновлено: 15.05.2024

Текст ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

СОЕДИНЕНИЯ СВАРНЫЕ СТАЛЬНЫХ ТРУБОПРОВОДОВ

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Группа В05 СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ СТАЛЬНЫХ ТРУБОПРОВОДОВ

Основные типы, конструктивные элементы и размеры

Welded joints in steel pipelines.

Main types, design elements and dimensions

Постановлением Государственного комитета СССР по стандартам от 24 апреля 1980 г. № 1876 дата введения установлена

Ограничение срока действия снято по протоколу 5—94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12—94)

1. Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

2. В стандарте приняты следующие обозначения способов сварки:

ЗП — дуговая сварка в защитном газе плавящимся электродом;

ЗН — дуговая сварка в защитном газе неплавящимся электродом;

Р — ручная дуговая сварка;

Ф — дуговая сварка под флюсом;

Г — газовая сварка.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

s; 5, — толщины стенок свариваемых деталей;

Ь — зазор между кромками свариваемых деталей после прихватки; е — ширина сварного шва; g — выпуклость сварного шва;

5 — толщина подкладного кольца; а — толщина шва; с — притупление кромки;

В — ширина нахлестки;

К — катет углового шва;

Кг — катет углового шва со стороны разъема фланца;

DH — наружный диаметр трубы;

1, 2. (Измененная редакция, Изм. № 1).

Издание официальное Перепечатка воспрещена

* Переиздание (май 1999 г.) с Изменением № 1, утвержденным в декабре 1990 г. (ИУС 3—91)

© Издательство стандартов, 1980 © ИПК Издательство стандартов, 1999 Переиздание с Изменениями

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Характер сварного шва

Форма поперечного сечения

Толщина стенки и минимальный наружный диаметр трубы, мм, для способов сварки

Стыковое соединение трубы с трубой или с арматурой

Без скоса кромок

Односторонний на съемной подкладке

Односторонний на остающейся цилиндрической подкладке

Со скосом одной кромки

Со скосом кромок

Форма аготовле ных кромок

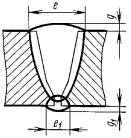

Односторонний с расплавляемой вставкой

С криволинейным скосом кромок

сом кромок с расточкой

Со скосом кромок с ра-

Со скосом кромок с раздачей

Односторонний на остающейся конической подкладке

Стыковое соединение секторов

Стыковое соединение фланца с трубой

С двумя не-симметрич-

Нахлесточное соединение промежуточного штуцера или ниппеля с тру-

Наметочное соединение труб с раздачей орто конца трубы

П p и м e ч а н и e, В графе «Толщина стенки и минимальный наружный диаметр трубы для способов сварки» в числителе приведены предельные толщины стенок, а в знаменателе - минимальные наружные диаметры труб за исключением угловых соединений, для которых приведены предельные толщины стенок и минимальные наружные диаметры ответвлений (отростков, ответвительных штуцеров и приварышей); для соединений, выполненных газовой сваркой, в знаменателе приведены предельные значения наружных диаметров,

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2—33.

подготовленных кромок свариваемых деталей

Конструктивные элементы и размеры

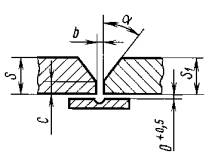

Примечание. При способе сварки ЗН зазор b = 0 +05 .

* Допускается увеличение до 2 мм.

Примечание. Допускается применение штуцеров и ниппелей с фаской.

Примечание. Значение «К» определяется при проектировании.

Примечание. Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы не более 0,5.

Примечание. Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы более 0,5.

1. При способе сварки ЗН зазор b = 2,0 +0>5 .

2. Длина протачиваемой части приварыша, входящей в трубу, устанавливается при проектировании

3. Величина s2 приведена после расточки.

Примечание. При способе сварки НЗ зазор Ъ = 2 +0 * 5 .

Для угловых швов в таблицах приведен расчетный катет.

5. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами — соответственно типы сварных соединений труб с трубами или труб с фланцами.

6. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 34, должна производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

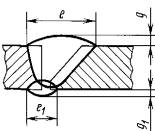

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

Толщина тонкой детали

Разность толщин деталей

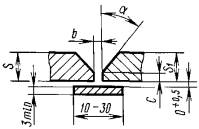

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 34, на детали, имеющей большую толщину st, должен быть сделан скос до толщины тонкой детали s, как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

7. Шероховатость обрабатываемых под сварку поверхностей — Rz не более 80 мкм по ГОСТ 2789-73.

8. Остающиеся подкладки и муфты должны изготовляться из стали той же марки, из которой изготовлены трубы.

Для труб из углеродистой стали допускается изготовлять остающиеся подкладки и муфты из сталей марок 10 и 20 по ГОСТ 1050—88.

9. Зазор между остающейся подкладкой и трубой для сварных соединений, контролируемых радиографическим методом, должен быть не более 0,2 мм, а для соединений, не контролируемых радиографированием, — не более 0,5 мм.

Местные зазоры для указанных соединений допускаются до 0,5 мм и 1,0 мм соответственно.

10. Зазор между расплавляемой вставкой и торцевой или внутренней поверхностью трубы должен быть не более 0,5 мм.

11. В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 45° к оси трубы.

12. В соединениях У 18 и У19 размеры е и g в сечении А—А должны устанавливаться при проектировании, при этом размер е должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия, на величину до 3 мм, а размер а должен быть не менее минимальной толщины стенки свариваемых деталей.

13. Швы с привал очной стороны фланцев допускается заменять развальцовкой конца трубы.

14. Предельные отклонения катета углового шва К, Кх от номинального в случаях, не оговоренных в таблицах, должны соответствовать:

+5 мм — при К > 12 мм.

15. Допускается выпуклость углового шва до 2 мм при сварке в нижнем положении и до 3 мм при сварке в других пространственных положениях. Вогнутость углового шва до 30 % величины катета, но не более 3 мм,

(Измененная редакция, Изм. № 1).

16. Для сварных соединений труб с толщиной стенки более 4 мм допускается сварка корня шва способом, отличным от основного способа сварки.

Редактор Р. Г. Говердовская Технический редактор В. Н. Прусакова Корректор Н. И. Гаврищук Компьютерная верстка А. П. Финогеновой

Изд. лиц. № 021007 от 10.08.95. Сдано в набор 19.05.99. Подписано в печать 10.06.99. Уел. печ. л. 2,79. Уч.-изд. л. 2,60.

Тираж 255 экз. С 3061. Зак. 1292

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14. Набрано в Калужской типографии стандартов на ПЭВМ. Калужская типография стандартов, ул. Московская, 256.

Превью ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

Технология сварки высоколегированных (нержавеющих) и жаропрочных сталей и сплавов

Защитный газ необходимо предварительно просушить или добавить к нему 2-5% кислорода. Это обеспечит плотность шва.

Нужно поддерживать самую короткую дугу и добиваться получения шва с низким коэффициентом формы (отношением ширины шва к его толщине). Иначе в металле шва и околошовной зоны появятся горячие (кристаллизационные) трещины.

После сварки металл должен как можно быстрее остыть. Для этого используют медные, охлаждаемые водой, подкладки; промежуточное остывание слоев; охлаждение швов водой. Эго повысит коррозионную стойкость сварного соединения.

Подготовка к сварке

Кромки стыкуемых деталей из высоколегированных сталей лучше подготавливать механическим способом. Однако допускаются плазменная, электродуговая, газофлюсовая или воздушно-дуговая резка. При огневых способах резки обязательна механическая обработка кромок на глубину 2-3 мм

КОНСТРУКТИВНЫЕ РАЗМЕРЫ СТЫКОВЫХ СОЕДИНЕНИЙ ПРИ СВАРКЕ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид собранного стыка

S, мм

b, мм

с, мм

α, град.

Снимать фаску для получения скоса кромки можно только механическим способом. Перед сборкой свариваемые кромки защищают от окалины и загрязнений на ширину не менее 20 мм снаружи и изнутри, после чего обезжиривают.

Сборку стыков выполняют либо в инвентарных приспособлениях, либо с помощью прихваток. При этом необходимо учесть возможную усадку металла шва в процессе сварки. Ставить прихватки в местах пересечения швов нельзя. К качеству прихваток предъявляются те же требования, что и к основному сварному шву. Прихватки с недопустимыми дефектами (горячие трещины, поры и т.д.) следует удалить механическим способом.

Выбор параметров режима. Основные рекомендации те же, что при сварке углеродистых и низколегированных сталей. Главная особенность сварки высоколегированных сталей - минимизация погонной энергии, вводимой в основной металл. Это достигается соблюдением следующих условий:

- короткая сварочная дуга;

- отсутствие поперечных колебаний горелки;

- максимально допустимая скорость сварки без перерывов и повторного нагрева одного и того же участка;

- минимально возможные токовые режимы.

Техника сварки. Основное правило: поддерживать короткую дугу, поскольку при этом расплавленный металл лучше защищен газом от воздуха. При сварке в аргоне W-электродом подавать присадочную проволоку в зону горения дуги следует равномерно, чтобы не допускать брызг расплавленного металла, которые, попадая на основной металл, могут вызвать очаги коррозии.

В начале сварки горелкой подогревают кромки и присадочную проволоку. После образования сварочной ванны выполняют сварку, равномерно перемещая горелку по стыку. Необходимо следить за глубиной проплавления, отсутствием непровара. По форме расплавленного металла сварочной ванны определяют качество проплавления: хорошее (ванна вытянута по направлению сварки) или недостаточное (ванна круглая или овальная)

Короткая дуга, сварка углом вперед, «ниточные» швы - все это обеспечивает получение швов с повышенной сопротивляемостью образованию горячих трещин. Значение сварочного тока уточняют при сварке пробных стыков

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80.

ИН - в инертных газах неплавящимся электродом без присадочного металла;

ИНп - в инертных газах неплавящимся электродом с присадочным металлом;

ИП - в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

УП - в углекислом газе и его смеси с кислородом плавящимся электродом.

Форма подготовленных кромок

Характер выполненного шва

Толщина свариваемых деталей, мм, для способов сварки

Условное обозначение сварного соединения

С отбортовкой двух кромок

С отбортовкой одной кромки

Односторонний на остающейся подкладке

Односторонний на съемной прокладке

Односторонний на остающейся прокладке

С криволинейным скосом одной кромки

С ломаным скосом одной кромки

С двумя симметричными скосами одной кромки

С двумя симметричными криволинейными скосами одной кромки

Со скосом двух кромок

Со ступенчатым скосом двух кромок

С криволинейным скосом двух кромок

С ломаным скосом двух кромок

С двумя симметричными скосами двух кромок

С двумя симметричными криволинейными скосами двух кромок

С двумя симметричными ломаными скосами двух кромок

С двумя симметричны

ми скосами одной кромки

Со скосом одной кромок

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2-47. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

шва сварного соединения

* Размер для справок

подготовленных кромок

свариваемых деталей

* Размер для справок

шва сварного

соединения

подготовленных

кромок свариваемых

деталей

* Размер для справок.

(Измененная редакция, Изм. № 1, 2, 3).

5. При выполнении корня многослойного шва способом сварки, отличным от основного способа, которым производится заполнение разделки кромок, значения конструктивных элементов сварного соединения необходимо выбирать по основному способу сварки. При этом обозначение способа сварки следует производить дробью, в числителе которой дается обозначение способа сварки корня шва, а в знаменателе - обозначение основного способа сварки.

6. Для сварных соединений С12, С21, С23, С24, У7, У10, Т7, имеющих толщину деталей s = 12 мм и более, а также для соединений С15, С16, С25, С27, У8, Т8, имеющих толщину деталей s = 20 мм и более, выполняемых способом сварки УП, допускается притупление с = 5 ± 2 мм.

7. Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. 48, должна производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

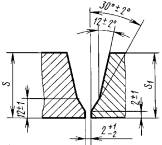

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 48, на детали, имеющей большую толщину s1 должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

8. Размер и предельные отклонения катета углового шва К и K1 должны быть установлены при проектировании. При этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Предельные отклонения размера катета угловых швов от номинального значения приведены в приложении 4.

(Измененная редакция, Изм. № 3).

9. (Исключен, Изм. № 1).

10. (Исключен, Изм. № 3).

11. Допускается выпуклость или вогнутость углового шва до 30 % его катета, но не более 3 мм. При этом вогнутость не должна приводить к уменьшению значения катета Кп (черт. 4), установленного при проектировании.

Примечание. Катетом Кn является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Кn принимается любой из равных катетов, при несимметричном шве - меньший.

12. Допускается перед сваркой смещение кромок относительно друг друга не более:

0,2s мм - для деталей толщиной до 4 мм;

0,1s + 0,5 мм - для деталей толщиной 5 - 25 мм;

3 мм - для деталей толщиной 25 - 50 мм;

0,04s + 1,0 мм - для деталей толщиной 50 - 100 мм;

0,01s + 4,0 мм, но не более 6 мм - для деталей толщиной более 100 мм.

13. При сварке в углекислом газе электродной проволокой диаметром 0,8 - 1,4 мм допускается применять основные типы сварных соединений и их конструктивные элементы по ГОСТ 5264-80.

14. Минимальные значения катетов угловых швов приведены в приложении 1.

15. При применении сварки в углекислом газе взамен ручной дуговой сварки катет расчетного углового шва может быть уменьшен до значений, приведенных в приложении 2.

16. При сварке в углекислом газе электродной проволокой, обеспечивающей получение металла шва с более высоким временным сопротивлением разрыву, чем у основного металла, катет расчетного углового шва может быть уменьшен до значений, приведенных в рекомендуемом приложении 3.

14 - 16. (Введены дополнительно, Изм. № 1).

17. В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение номинального значения размера b до 4 мм. При этом соответственно может быть увеличена ширина шва е, е1.

18. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30 % номинального значения.

19. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до ± 5°. При этом соответственно может быть изменена ширина шва е, e1.

17 - 19. (Введены дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Минимальный катет углового шва для толщины более толстого из свариваемых элементов

Варианты сварки нержавеющей стали, госты, методы

Сварку нержавеющей стали на практике выполняют с помощью таких методов:

При толщине материала более чем 1,5 мм используют метод ручной дуговой сварки;

Для сварки тонких листов и труб используют метод дуговой сварки вольфрамовым электродом в инертном газе, такая сварка в среде активных газов отличается своей высокой производительностью;

Для листов с толщиной 0,8 мм применяется импульсивная дуговая сварка с плавящимся электродом в инертном газе;

Листы толщиной менее чем 0,8 – 3,0 мм подвергаются сварке с дугой со струйным переносом металла;

Такой тип сварки как плазменный, применяется для широкого диапазона толщины листов и на сегодня становится популярным методом сварки нержавеющей стали;

Для металлов толщиной более 10 мм применяют дуговую сварку под флюсом.

ГОСТ 14771-76 Дуговая сварка в защитном газе.

Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Так же следует отметить такие методы сварки как: точечная, роликовая, лазерная, высокочастотная, сварка сопротивления и другие.

Итак, следующий этап это обработка сварных швов. Поверхность сварного соединения нержавеющей стали образует пористый оксидный слой, который в своем составе содержит хром. Этот слой способствует значительному ослаблению стойкости к воздействию коррозии. Поверхность оксидного слоя возникает из стали, после чего под оксидным слоем образуется т.н. с низким содержанием хрома. Когда есть необходимость увеличить стойкость сварного соединения к коррозии, то оксидный слой и слой с низким содержанием хрома необходимо удалить. Этот процесс осуществляется с помощью термообработки, в данном случае термообработка способна выполнять растворение внутри стальной конструкции, благодаря этому процессу сглаживаются все возможные отличия присадочных материалов. Необходимо знать то, что разрешается использовать только те принадлежности, которые предназначены для обработки нержавейки, это могут быть: ленты и круги для шлифовки, щетки для обработки нержавеющего проката, дроби из нержавеющей стали.

Обработка сварных швов

Эффективным методом обработки сварных швов является травление. Если правильно выполнить метод травления, то это позволит качественно устранить оксидный слой и зону с низким содержанием хрома. Обработка по этому методу выполнения путем покрытия, погружения или наружного нанесения пасты, все зависит от условий. В основном, при травлении используют смешанные кислоты (азотная кислота/плавиковая кислота) в пропорциях 8 – 20% азотной кислоты и 0,5 – 5% плавиковой кислоты, с добавлением H2O (вода). Время травления зависит не только от концентрации кислот, но и от температуры, сорта проката и толщины окалины (кислотоупорный прокат по сравнению с нержавеющим прокатом требует продолжительной обработки). После метода травления конструкция становится стойкой к воздействию коррозии.

Мы ознакомились с основными методами сварки нержавейки и теперь можно смело поговорить о специальных требованиях по сварке при изготовлении нержавейки. При подготовке вышеперечисленных сплавов и сталей, нужно учитывать специальные требования и основные особенности:

Сварные конструкции МКК и основного металла в зоне около шва, могут подвергшейся сварке до температуры 450 – 650 градусов;

Если образуются кристаллизационные трещины, то это является следствием образования аустенитной структуры металла шва;

Охрупчивание может происходить в температурных диапазонах от 350 – 550 градусов из-за высокого содержания феррита и в диапазонах 550 – 850 градусов, при возникновении стигматизации.

Например, охрупчивание сварных швов может возникнуть в процессе штамповки горячих днищ, в случае если сварка происходит с применением присадочных материалов, которые дают чрезмерное содержание феррита. Для того чтобы избежать охрупчивания сварочных соединений в процессе обработки, следует ограничить содержание феррита в пределах 8 – 10%.

Усиленное коробление сварных конструкций, несет за собой следствие низкой теплопроводности и коэффициент термического расширения, который больше в 1,5 раз в сравнении с углекислыми сталями;

Увеличение длины прихваток и уменьшение расстояния между ними в сравнении с соединениями низколегированных сталей, сварных соединений и из-за большого коэффициента линейного расширения;

Если в структуре металла шва есть наличие феррита, то при температуре ниже 100 градусов снижается его пластичность и охрупчивание;

Чтобы увеличить стойкость сварных соединений к воздействию коррозии необходимо:

Использовать стали и присадочные материалы, содержащие минимальное количество углерода;

Добавлять в легированную сталь другие вспомогательные элементы (титан, ниобий, никель);

Применять стабилизирующий отжиг от 870 до 900 градусов, выдерживать от двух до трех часов и охлаждать на воздухе.

Уменьшить перегрев нержавеющей стали и обеспечить оптимальные механические свойства для стойкости к внешним факторам можно благодаря сварке соединений на максимально высокой скорости. Каждый последующий проход сварки нужно выполнять после охлаждения и тщательной зачистки конструкции.

Повышение коррозийной стойкости сварных соединений

Если вы будите соблюдать следующие требования, то сможете обеспечить повышение коррозийной стойкости сварных соединений:

Все внешние швы заваривают в последнюю очередь, а в случаях двусторонней сварки выполняется третий облицовочный шов, который обращен к внешней среде. Если такая возможность отсутствует, то следует принимать все необходимые меры чтобы уменьшить нагрев металла первого слоя. Чтобы не допускать нагревания металла сварку следует вести на максимально высокой скорости с применением минимальных токов. Для того чтобы устранить горячие трещины при сварке, нужно применить присадочные материалы, которые образуют сварные швы, эти швы обладают аустенитно-ферритной структурой и содержат ферритную фазу более 2%.

Если необходимо предотвратить горячие трещины в соединениях толщиной 10 мм и более, то рекомендуется сделать следующее:

Что нужно знать, чтобы уменьшить сварочные деформации:

Рекомендуется производить процесс сварки на скоростных режимах, с короткой дугой и с минимальными токами;

Для ручной сварки следует разделить швы на отдельные участки и выполнять сварки в последовательности, для того чтобы обеспечить минимальное коробление;

Чтобы избежать трещин в зоне термического влияния, необходимо обвить шлак при температуре 100 -150 градусов;

Метод ручной дуговой сварки нержавеющей стали выполняют на короткой дуге без использования поперечных колебаний электрода. Нержавеющая фурнитура нержавейка для ограждений.

Читайте также: