Нагрев болта сварочным аппаратом

Обновлено: 05.05.2024

А вот у меня вопросик нарисовался: можно ли и, вообще, кто-нибудь имеет опыт изгибания водопроводных труб либо другого проката, нагревая место изгиба электросваркой? Я сам еще не пробовал, но есть такая перспектива, поэтому хотелось бы избежать изобретения велосипеда и неизбежных ошибок.

Сытый конному не пеший!

У меня тоже нарисовывается похожая перспектива-только будет проф.труба.20*40

ribakow.fthj написал :

только будет проф.труба.20*40

Все придумано до нас

Ну, спасибо, конечно, но немножко не в тему. Ради одного раза изготавливать вальцы, трубогиб или горн - это всё-равно, что вытёсывать одну спичку из целого ствола дерева.

Мне просто нужно с минимальными трудо- и времязатратами согнуть гусак из водопроводной трубы для ввода электропровода в кирпичный сарайчик. В наличии есть только электросварка (в гараже). Зажать трубу некуда. Просто нужно разогреть и кувалдочкой выстукать её конец по радиусу на угол 200 градусов приблизительно.

7351 написал :

Все придумано до нас

Ну и плохо-так хочется самому придумать что-нибудь(шутка-юмора)Но конечно спасибо.3й вариант подходт-буду пробывать.Вообщто хотел сделать из проволки шаблон ипо нему делать болгаркой вырезы,а потом их проварить.

По поводу вырезания "арбузных долек" или частых надрезов толстым отрезным диском - это я знаю. Видел такие изделия. Но, во-первых, хочется упростить процесс, что бы меньше возиться, а во-вторых мне когда-то давно один чел хвалился, что дома с помощью электросварки аккуратно переделал весь водопровод в квартире (тогда, лет 20 назад про болгарки и инверторы никто еще почти и не знал, и он всё делал самопальным трансом). Значит это практически возможно. Вот только это был разговор так себе, вскользь, и я, к сожалению, не расспросил его о технологии выполнения такой работы.

Не вижу смысла в том, чтобы гнуть сваркой водопроводные трубы! Отводы малого диаметра стоят очень дешево, а большие диаметры, даже грея газом сложно согнуть. Но если нужно немного отогнуть трубу, то можно нагреть электродом внутреннюю часть (туда, куда гнуть) трубы, где металл будет сжиматься. В этом месте образуется небольшой "грибок" (выпуклость). С наружной стороны загиба (отвода), где металл при загибе будет вытягиваться, греть эл. сваркой не советую, т.к. может образоваться трещина.

Вот, здесь, есть примеры того, как сделать индукционную печь из китайского инвертора. Будет намного эффективней, чем греть электродом.

Helper написал :

Вот, здесь, есть примеры того, как сделать индукционную печь из китайского инвертора. Будет намного эффективней, чем греть электродом.

Спасибо! Весьма интересно. Я бы обязательно сделал такую вещь, если бы занимался гнутьём железяк хотя бы время от времени. А мне пока что только один раз нужно. Вы бы стали ради этого заморачиваться? Расковыривать инвертор, потом назад всё собирать. Думаю вряд-ли.

Helper написал :

чем греть электродом

А обязательно-ли электродом? может прямо зажимами и увеличивать ток до нужного момента?

Я вот думал всё-таки над оптимальным вариантом разогрева трубы электродом - наверное лучше будет, если греть прямой полярностью и на максимально длинной дуге. Ну, и максимально допустимого диаметра электрод использовать, выставив, в свою очередь максимально допустимый ток для данного типа электродов. При максимальной длине дуги электрод будет не столько перетекать на основной металл, сколько разбрызгиваться, а температура горения длинной дуги больше, чем короткой. Прямая полярность нагревает основной металл сильнее, чем обратная, а электрод наоборот меньше нагревается и расходуется. Думаю, вроде бы так.

Кстати, в этом году я делал электричество на даче. Сначала хотел сделать гусак. Гнул без всякого подогрева, просто приварил к балке два уголка и постепенно изогнул. Потом прикинул, что конструкция будет очень громоздкая и сделал кронштейн для изоляторов из уголка, получилось более надежней и аккуратней. А труба, под гусак до сих пор валяется на балконе.

Привожу фото оного.

достаточно представлять, какой ток нужен, чтоб нагреть трубу. и отказаться от варианта со сварочником

yakomiru написал :

достаточно представлять, какой ток нужен, чтоб нагреть трубу.

Ну смотря какую трубу или участок трубы.Опять -же это не утверждение,что нужно гнуть именно так-а вообще "домыслы".

ribakow.fthj написал :

А обязательно-ли электродом? может прямо зажимами и увеличивать ток до нужного момента?

Это только для транса. На инверторе мгновенно защита сработает.

Мне кажется, должно получиться большой графитовой щеткой от электродвигателя, зажатой в держак за ее медный контактный провод, если быстро ее перемещать по месту нагрева, что бы исключить местные перегревы и прожоги.

Tomkol написал :

По поводу вырезания "арбузных долек" или частых надрезов толстым отрезным диском - это я знаю. Видел такие изделия. Но, во-первых, хочется упростить процесс, что бы меньше возиться, а во-вторых мне когда-то давно один чел хвалился, что дома с помощью электросварки аккуратно переделал весь водопровод в квартире (тогда, лет 20 назад про болгарки и инверторы никто еще почти и не знал, и он всё делал самопальным трансом). Значит это практически возможно. Вот только это был разговор так себе, вскользь, и я, к сожалению, не расспросил его о технологии выполнения такой работы.

Не исключено, что он смог сообразить и изловчиться использовать контактный электрошлаковый нагрев. это можно устроить, если в электропроводной ложечке, прислонённой к нагреваемой детали, плавить шлак, пропуская по его расплаву ток от сварочника. Сперва шлак локально негреть дугой, а когда расплавиться, макнуть в его расплав электод, лучше угольный и, помешивая, греть расплавленный шлак, как резистор. Ложечка должна быть достаточно толстая, чтоб не прожигаться и её кромка должна иметь форму по профилю нагреваемой трубы. Если гнуть трубу без опоры на трубогибочное приспособление по размеру и профилю трубы (а такое приспособление и не так сложно сварить из кусочков металоолома), то трубу хорошо греть поперечными бороздками с внутренне стороны сгиба, и так несколько раз сгибать понемножку. Толстую трубу, по сторонам от нагреваемой бороздки, можно обматывать теплоизоляцией, и ложечку тоже закрыть теплоизоляйией от лишних утечек тепла через конвекцию и излучение.

Нагреватель для откручивания прикипевших, заржавевших гаек и болтов из трансформатора

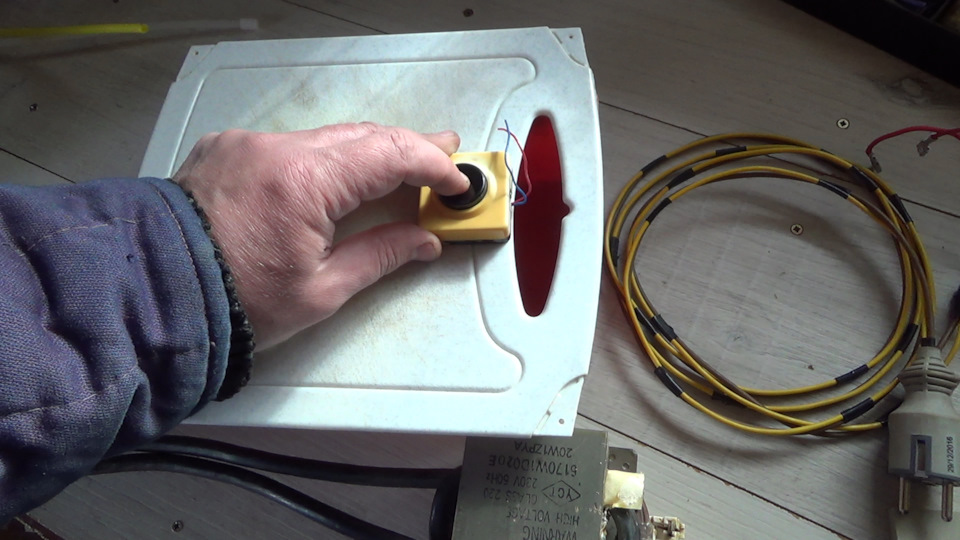

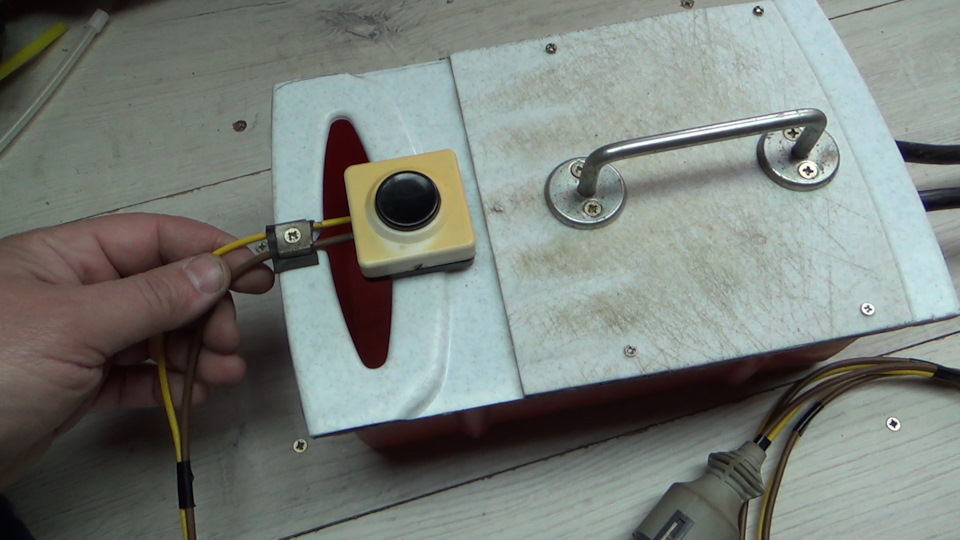

Всем привет. Давно уже хотел изготовить нагревательный аппарат для прикипевших болтов и гаек.

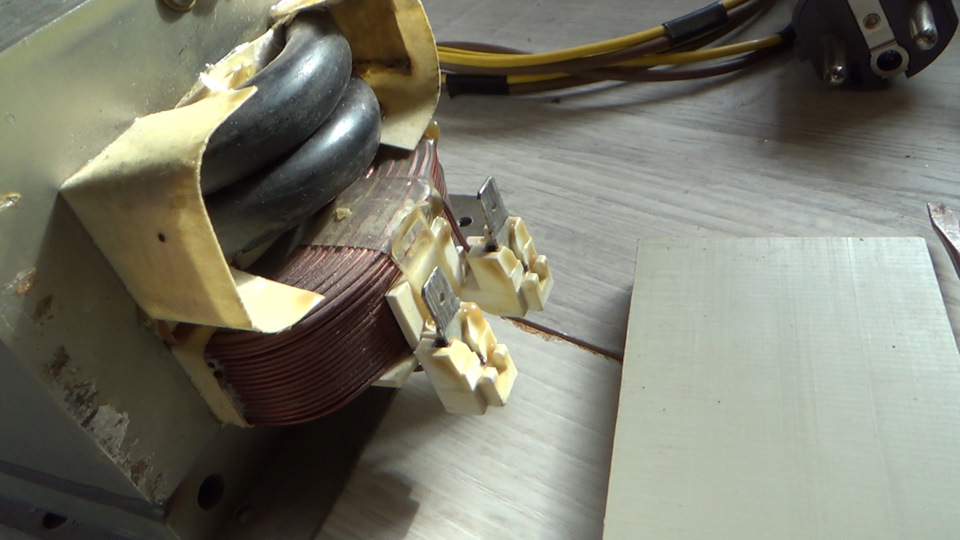

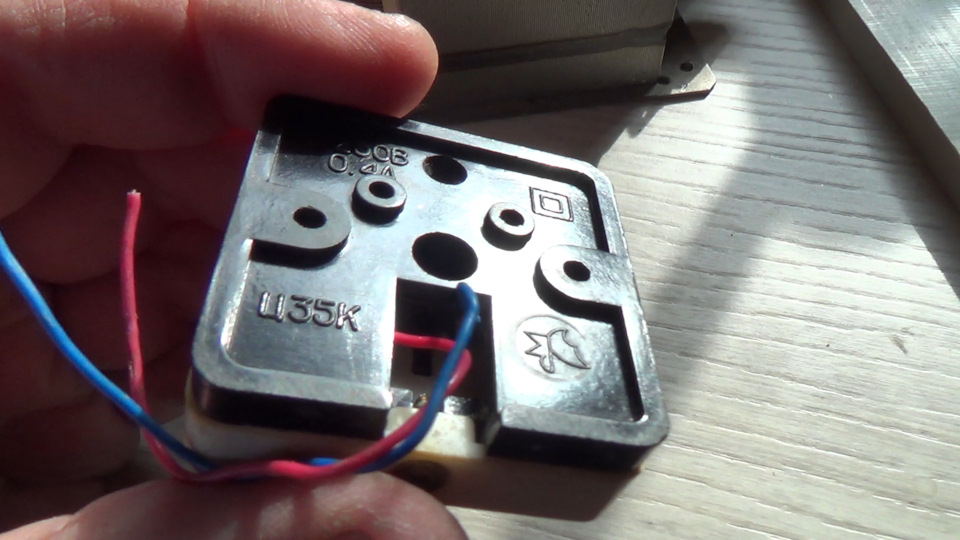

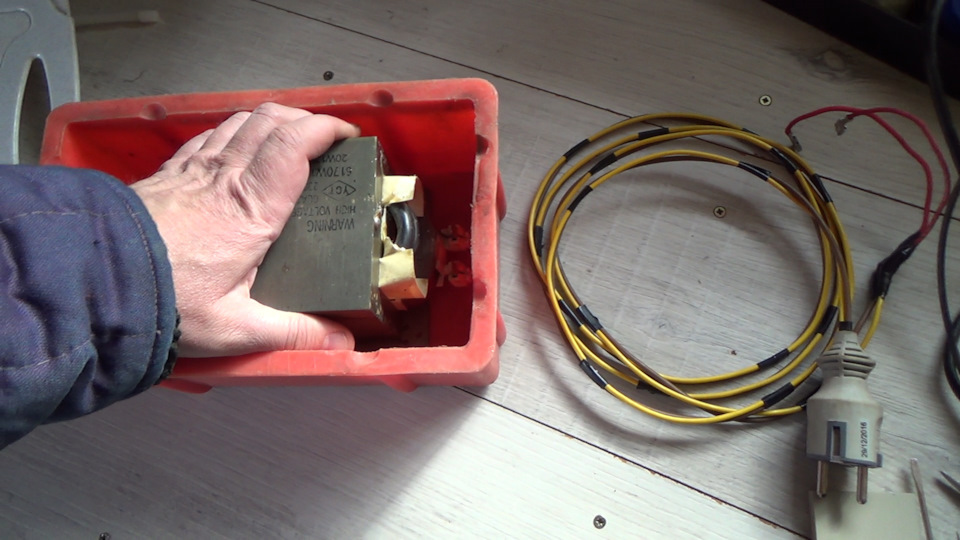

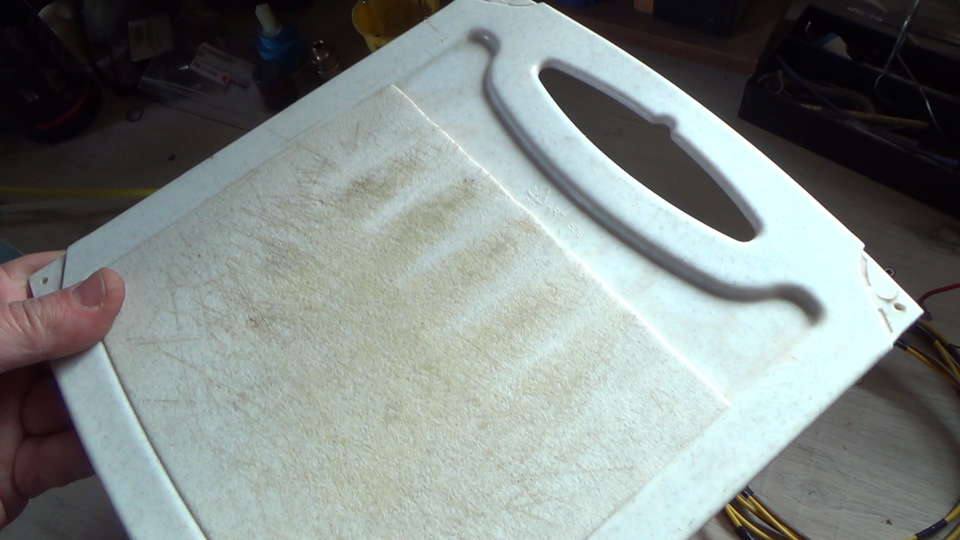

За основу был взят трансформатор от нерабочей микроволновки. Удалил вторичную обмотку и намотал два витка толстого, медного, аккумуляторного провода от москвича. На концах запрессовал клеммы и одел термоусадку. Для корпуса нашёл пластиковую коробку вроде как для метизов, крышку изготовил из старой, пластиковой доски для нарезки мяса. Для кнопки включения применил старый, советский включатель звонка. Расположил его сверху для нажатия коленом или ногой, так как руки будут заняты удерживанием проводов. Скрутил всё это дело маленькими болтами. Вес получился 4.5 кг.

Первый запуск порадовал, всё прошло успешно. Нагревает метал до красна. Потом охлаждаю водой и прикипевшие гайки хорошо откручиваются. Более подробно на видео

Метки: нагреватель для откручивания прикипевших, заржавевших гаек и болтов

Комментарии 96

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Подобная вещь есть у меня на сто но греет небольшие болты. На 14 уже не тянет. Может слабый может что с сечением не угадали.

Всё правильно сделал.Но есть несколько моментов на которые стоит обратить внимание:1-болты, контактирующие с нагреваемой поверхностью должны быть или медные, или латунные.Это важно.Стальные будут привариваться и на них будут большие потери тока.2-Эти болты должны быть заточены под конус, так проще пробить ржавчину.3-эти болты нужно прижимать не руками, а сделать подобие прищепки или крокодила, как на сварочной массе, но один электрод закрепить через изолятор чтоб небыло короткого замыкания.Так будет гораздо удобнее пользоваться и обеспечит более хороший и постоянный контакт с нагреваемой деталью.4-кнопка от звонка не подойдёт для этой цели.Хоть включена и в первичную обмотку, но она не рассчитана даже на этот ток.Будут потери и долго не прослужит.Можно поставить самый маленький пускатель между кнопкой и трансформатором.А лучше поставить дополнительный блок питания на 12 вольт и реле, можно автомобильное.Тогда кнопку можно будет поставить на ручку крокодила.Контакты реле свободно выдержат первичку этого транса и разгрузят контакты кнопки.Блок питания можно взять импульсный на 0,5-1ампер.Стоит рублей 200 в любом магазине электроники.Те кто пишут что лучше использовать сварочник, пишут чушь.Сварочник выдаёт примерно 60 вольт, при токе в 100-200 ампер, а твой трансформатор выдаёт 3-5 вольт, при токе 500-1000 ампер.Для нагрева важен именно ток, и важно маленькое напряжение, чтоб небыло дуги, которая при неплотном контакте спалит и электроды и нагреваемую гайку.Так что это устройство вполне полезно, особенно если его немного доработать.

Откручивание закисших резьбовых соединений

Довольно часто при ремонте автомобилей приходится откручивать закисшие резьбовые соединения. К примеру, на Волге наиболее ярким примером является болт нижних рычагов. Применение грубой силы в случае закисших резьбовых соединений противопоказано, так как, как минимум слижутся грани, а как максимум болт/шпилька обломится и для извлечения обломка понадобятся огромные усилия, в первую очередь временнЫе. Ниже будут описаны два способа откручивания закисших резьбовых соединений.

Преобразователь ржавчины

Сперва я решил поэкспериметировать с преобразователем ржавчины конкретно здесь использовался цинкарь, однако подобных средств множество, и все они содержат ортофосфорную кислоту, которая разъедает ржавчину, не трогая металла. Нанёс цинкарь и оставил на неделю:

Скорость разьедания ржавчины зависит от температуры, как и любой химический процесс, так что в холодное время года процесс будет идти дольше. В данном случае гайка была закручена буквально на 2 витка и даже такое расстояние цинкарь выжрать за две недели не смог, так что для откручивания закисших резьбовых соединений преобразователь ржавчины бесполезен. Причина мне видится в том, что в результате реакции ортофосфорной кислоты с ржавчиной образуется соль, которая препятствует дальнейшему проникновению кислоты вглубь резьбы.

Нагрев резьбового соединения

Другим часто практикуемым способом откручивания закисших резьбовых соединений является нагрев. Правда что греть и зачем, мало кто представляет. Самое простое объяснение - это тепловое расширение. Но это эффект может пригодится только при раскручивании резьбового соединения из материалов с различным коэффициентом теплового расширения - например стального болта из алюминиевого тела. При выкручивании стального болта из стального тела нагрев с надеждой на расширение тела бессмысленен, так как и болт будет нагреваться, и соответственно будет расширяться пропорционально телу. Смысл же нагрева в данном случае - иной. Дело в том что самой ржавчины бывает несколько видов. Есть мягкая рыжая, а есть твёрдая и прочная, по структуре напоминающая уголь. Формулы приводить не буду, так как не специалист в области химии. В закисших резьбовых соединениях образуется именно что твёрдая ржавчина, которую нагревом требуется превратить в рыхлую. А теперь эксперимент, в качестве подопытного выступает палец рессоры с проржавевшей резьбой:

Я грел сварочным инвертором, при помощи вольфрамового электрода. Диаметр электрода и сварочный ток надо подбирать пропорционально толщине болта в данном случае электрод был диаметром 3 мм, а ток 60 Ампер. Поддерживая искру в течение 30 секунд, мне удалось в месте искры палец раскалить докрасна, шириной в сантиметр. Также дополнительный смысл есть пускать ток через тело, чтобы ток тёк через закичшее резьбовое соединение, дополнительно раскаляя его. Понятное дело, после такого варварства болт теряет свои механические свойства и повторному использованию не подлежит:

Решил закрутить гайку на всю длину резьбы, закрутилась без ощутимых усилий, что значительно превзошло ожидания:

При ближайшем рассмотрении резьба оказалась практически в идеальном состоянии. При том что я вообще ничего, кроме нагрева не делал:

Данный способ показал свою эффективность. Однако имеются и побочные эффекты, повреждение нагреваемого болта, также может пострадать лакокрасочное покрытие в месте нагрева. Кроме того, для успешного "сжигания" ржавчины, её необходимо нагреть до нескольких сот градусов, а при такой температуре многие материалы могут загореться.

Тяжёлый случай

Возникла необходимость модернизации выпускного коллектора. У меня было запасено пара б\у коллекторов. В случае их повторного запуска в эксплуатацию обязательно необходимо бы было сменить все шпильки. Окрылённый успехом замены шпилек на своем рабочем коллекторе, я принялся приваривать гайки и сворачивать шпильки под корень:

После пятой свернутой шпильки я засомневался в методе. И дальше начались увлекательные эксперименты. Попробовал утеплить проблемное место асбестом и греть горелкой с газовым баллоном, ноль реакции:

Попробовал два попсовых варианта - экстрактор и сверло с левой резьбой. Сломал один экстрактор, несколько обычных сверел и одно левое.

Это меня немного напрягло. И я попробовал более злой вариант. Вообще изначально ржавчина выглядит примерно так:

После нагрева хлопья должны уйти, а рельеф резьбы должен просматриваться более явно. Итак следующий аргумент в споре с закисшей шпилькой напалм. Во избежание претензий роскомнадзора рецепт приводить не буду:

Я использовал маленькие порции и успеха не достиг. Вообще из минусов напалма - сложно контролировать процесс, само вещество довольно опасное и при горении выделяется много черного дыма, напрягающего окружающих. В общем не рекомендую.

Следующая идея была - выжечь лишний металл вольфрамовым электродом большим током. Типа вдруг ток пойдёт на шпильку, а чугуний не затронет:

Последней попытка был нагрев шпильки пропусканием высокой силы тока. Попытка оказалась неудачной также.

На досуге распилил одну из закисших шпилек:

От идеи нагрева закисшей шпильки я не отказываюсь. То есть сам принцип нагрева ржавчины до температуры в несколько сотен градусов я не отказываюсь. Однако если шпилька сидит глубоко в массивном теле, для подобного нагрева нужен очень мощный источник тепла. В принципе мне видится ещё два возможных способа. Нагрев коллектора целиком докрасна в углях и инвертор, выдающий несколько тысяч Ампер тока. Возможно я со временем попробую оба варианта.

Что касаемо конкретно данного коллектора, я прикинул трудо\материало\временные затраты и купил новый коллектор за 1500 рублей. В общем резюме такое, если крепеж закис конкретно, следует оценить стоимость новой детали, возможно покупка новой детали окажется экономически целесообразной.

Можно ли использовать сварочный инвертор для разогрева стального прутка (катанки)

Вопрос следующий: В свое время в форуме "электрика" на вопрос чем оттаивать весной забитую льдом трубу под въездом на участок посоветовали рассчитать допустимую длину толстой стальной проволоки для подлключения к сварочнику.

Вопрос тонкого рассчета я пока оставляю за рамками, но скажу, на всякий случай что длина трубы около 8 метров, в худшем случае она вся может быть забита льдом, один раз - два раза в год, весной может понадобиться протаять путь для воды - 1-2 см диаметром, далее вода размоет понемногу отверстие.

Нагревательный кабель ради такого применения закладывать нерентабельно, поэтому и был совет заложить осенью проволоку и весной раз или два дать на нее токовую нагрузку сварочником.

Получается проволоки закладывать нужно будет около 17 метров. В распоряжении инвертор типа ТОР 200 ( 200 ампер постоянного тока ) Реально ?

Спасибо всем ответившим.

AlexIvK написал :

поэтому и был совет заложить осенью проволоку и весной раз или два дать на нее токовую нагрузку сварочником.

куда закладывать , какая труба ?

Не получится. У инверторов хорошая защита, которая сразу отключит мощность при КЗ на выходе. Это сделано для защиты инвертора в случае залипания электрода. А вот трансформаторами сварочными народ у нас стальные трубы отогревает зимой.

В дренажной канаве, под плитой под въездом на участок лежит бетонная труба 8 метров длиной.

Этой весной была проблема, выше по течению скопилось озерцо.

а скажем, увидит ли инвертор КЗ, если при рассчитанном сечении и сопротивлении проволоки и известной длины проволоки проволоки ток, проходящий по проволоке не превысит токов КЗ ?

AlexIvK написал :

Получается проволоки закладывать нужно будет около 17 метров. В распоряжении инвертор типа ТОР 200 ( 200 ампер постоянного тока ) Реально ?

Думаю это вполне реально.

Я провожу испытания инверторов на ПВ, примерно таким образом:

Беру пружину для закрытия входных дверей в хоз товарах примерно от 30 до 60 руб.. Какая есть в магазине.

Например у меня 3 пружины из проволки ф2.0 мм около 100 витков примерно в размотанном состоянии 5 метров. Сопротивление одной пружины составляет около 0.3 ома. Если сварочник выдает 30 Вольт (под нагрузкой), то понятно, что на этой нагрузке будет около 100А можно уменьшать регулятором, увеличивать вряд ли. Продолжительность включения зависит от ПВ инвертора на этом токе, обычно у такого инвертора около 80-100%, т.е. 8 - 10 минут. Этого вполне достаточно, т.к. провод на токе 100А достаточно сильно нагревается. Думаю достаточно 30А, тогда инвертор без особого напряга может работать достаточно продолжительно.

Поэтому берите проволку примерно ф2.0 мм и длинну ваши 15 - 18 метров и все. Вначале испытайте без трубы с помощью амперметра (постоянного тока). Естественно обеспечить легкую изоляцию от трубы, можно керамическими шайбами от спиралей для электроплитки.

Пружина хорошо разматывается под нагревом. Подключаешь к инвертору даешь 50-100А она нагревается, отключаешь и растягиваешь, пока горячая.

Все делаем без фонатизма.

Да если в инверторе есть "Антиприлипалка", при включении ручку регулятора на минимум, а затем добавляем ток.

Удачи.

Нагрев болта сварочным аппаратом

Может глупость скажу, но все же.

Если не открутить, то может попробовать отрезать остатки болтов под корень, и высверлить их остатки. А потом новую резьбу нарезать?

Недельная керосиновая ванна, а после неё засверлить и экстракторы в помощь. Возможно с нагревом.

Как вариант- выжечь электроэрозией, заново засверлить и перенарезать резьбу в следующий размер, если есть запас мяса. А чтобы больше такого не происходило- закручивать болты на медной смазке.

Навариваешь гайки, хорошенько греешь резаком, сразу поливаешь водой и выкручиваешь, всегда так делаем

Нагрей до красна и не лей водой а опусти в воду. Приготовь подходящую емкость за ранее. Всегда так делал 100% открутится иногда даже от руки идут. Даж самые мертвые откручивал.

Ещё как вариант залить кока колой. Или как сказано выше резаком, но не вырезать, а несколько раз нагреть и дать остыть . Потом вдшкой обработать, подождать. После таких манипуляций болты сами выкрутятся.

Нагреть нечем, есть только аргон, им же приваривал гайку, может им попробовать прогреть сам корпус или болт?

Привари гайку и посторайся хорошо нагреть болт и полей сам болт водой чтоб прям внутырь затекла и потом пробуй откручивай . А поялной лампы нет ей попробуй нагреть

Wd-40 + нагрев корпуса напротив болта почти докрасна

приварка гайки к болту + Wd-40 + нагрев корпуса + расшатывание за гайку туда-сюда и полив Wd-40

Не слушай никого. Сначала просверли насквозь . найди шестиграниик под дырку ,чтоб его можно было забить и грани врезались в дырку. а если сразу нагреешь ,то сталь болта подкалится и вагон сверел спалишь ,но не просверлишь. Старый метчик или напильник-запили 4 грани .

Как учили меня:

1. Чистим все металлической щеткой.

2. Берем сверло примерно на 4 мм и сверлим в каждом болте сквозное отверстие. (если сверла нет нормального, то этот этап производим после первого нагрева)

3. Нагреваем каждое посадочное отверстие под болт (место куда он вкручен ) до характерно красного цвета (650-770 градусов) ждем пока остынет.

4. Вставляем в отверстие которое просверлили (забиваем) твердосплавной ерш, или каленый ввертышь, бородок, головку под TORX. (на выбор, что есть)

Показать полностью.

5. Повторяем процесс нагрева, и пробуем открутить. Применяя разумную силу и вороток.

Все в 90 % случаев канало. Если не пошло то пробуем несколько циклов прогрева.

Объясняли так: сталь и чугун имеют разные степени температурного расширения (у чугуна больше). Поэтому первый нагрев произведет отпуск болтов и они станут мягкими, чугун же прослабит резьбовое соединение когда расширится. Второй нагрев приведет к размягчению металла болтов и даст возможность ниткам резьбы выйти из зацепления. А просверленное отверстие снимет напряжение в материале. (Я смеялся когда мне это втирали =), но я вам говорю, это чистая правда)

Чего делать НЕ НАДО:

1. Стучать (чугун штука хрупкая)

2. Лить воду. Сталь может повести от перепада темпрератур и тогда она от туда никогда не выйдет.

3. ТОРОПИТЬСЯ!

Мне доставалось выполнять разборку чугунных корпусов редукторов и там были болты которые по 40 лет никто не трогал. Техника проверена и отработана в цехах оборонки.

Читайте также: