Оборудование для сварки в среде защитных газов

Обновлено: 28.04.2024

Расплавленный высокотемпературный металл в сварочной ванне активно взаимодействует с газами из окружающей среды. В результате нежелательных химических реакций образуются:

- оксиды (взаимодействие с кислородом). Снижают прочностные характеристики, жаропрочность и коррозионную стойкость соединений;

- нитриды (соединения с атомами азота). Способствуют увеличению хрупкости и старению металла;

- гидриды (реакция с молекулами водорода). Образуют мелкие поры, микротрещины.

Газы защитные против атмосферных

Один из способов решения этих проблем — создание искусственной прослойки в виде защитных газов между жидким металлом в сварном шве и окружающим воздухом. Инертные или активные газы через сварочные горелки плотной струей под давлением подают в зону сварного соединения. Они создают благоприятную среду для устойчивого горения электрической дуги и протекания под ее воздействием качественных металлургических процессов.

Невидимые защитники

Для этих целей ГОСТом 19521-74 предусмотрено применение:

Двуокись углерода

Газ СО2 (ГОСТ 8050-85) получил наибольшее распространение из-за невысокой стоимости (выделяется как побочный продукт при коксовании углей, обжиге известняка). Является активным. Оттесняя от сварочной ванны вредные газы из окружающей среды, сам способен вступить в химическую реакцию с металлом шва.

При высоких температурах в зоне дуги распадается на окись углерода и свободный кислород. Его нейтрализуют, используя сварочную проволоку или присадочный материал с повышенным содержанием марганца и кремния (ГОСТы 2246-70, 10543-98). Окислы этих элементов выходят на поверхность сплава в виде шлаков.

Сварку в среде углекислого газа применяют для соединения деталей из низколегированных и углеродистых сталей.

Аргон и гелий

Аргон (ГОСТ 10157-79) и гелий (ГОСТ 20461-75) — инертные газы. Они не взаимодействуют с жидким металлом в сварочной ванне.

Аргон, являясь более тяжелым по отношению к воздуху, создает плотную защиту от азота и кислорода из окружающей среды. Используется для получения высококачественных сварных швов углеродистых и высоколегированных сталей, а также для сварки цветных металлов и их сплавов.

Гелий применяется в тех же целях, что и аргон, но значительно реже из-за его высокой стоимости. Чаще используют в виде смеси с аргоном.

Азот и водород

Активные газы азот (ГОСТ 9293-74) и водород (ГОСТ 3022-70) применяются в высокотемпературных процессах с металлами, не вступающими с ними во взаимодействие.

Способы газоэлектрической сварки

Способы сварки в среде защитных газов определены ГОСТом 14771-76:

- неплавящимися электродами без присадочного (ИН) и с присадочным металлом (ИНп) в инертных газах;

- плавящимися электродами в СО2 (УП) и инертных газах (ИП).

Металлические — вольфрамовые (ГОСТ 23949-80). Используют для сварки сталей и цветных металлов на постоянном, переменном или импульсном (пульсирующим по заданной программе) токе.

Сварку с применением этих электродов называют TIG (английский) или WIG (немецкий вариант).

Неметаллические — угольные и графитовые. Применяют в основном для сварки меди, латуни, бронзы и чугуна.

- проволочные (сплошные и порошковые);

- ленточные (сплошные и порошковые).

Если при сварке неплавящимися электродами для заполнения шва металлом в основном используют присадочный материал, то в случае плавящихся — присадкой служат сами электроды.

Содержание химических элементов в материале электрода и порошкового наполнения подбирают в соответствии с составом свариваемых деталей.

Плавящаяся стальная проволока для сварки в защитных газах (ГОСТ 2246-70) предназначена для работы с углеродистыми и низколегированными сталями. Проволочные электроды из цветных металлов (титана, меди, алюминия и сплавов на их основе), как более дорогие, используют, согласно технологическим картам для соединений аналогичных цветных металлов и их производных.

Технологические особенности и оборудование

Сварочные работы в среде защитных газов производятся:

- (ГОСТ 18130-79); (ГОСТ 8213-75);

- сварочными тракторами.

Газоэлектрическую сварку в среде СО2 осуществляют плавящимся электродом. Преимущественно — на постоянном токе (до 500А) с подключением электрода к плюсу, а свариваемых деталей — к минусу. Требования к источникам питания регламентирует ГОСТ 25616-83.

Сварка в среде аргона производится неплавящимися и плавящимися электродами как на постоянном, так и на переменном токе.

Для плавящихся электродов на постоянном токе, как и в предыдущем случае, используют обратную полярность.

При постоянном токе с вольфрамовым электродом на него подают минус, на детали — плюс. Применение прямой полярности позволяет поддерживать устойчивое горение дуги. Использование переменного тока для этой цели требует наличия стабилизаторов напряжения.

Оборудование для сварки в среде защитных газов

Электродуговая сварка в среде защитных газов находит все более широкое применение в промышленности.

В последние годы ленинградскими новаторами-сварщиками разработано множество конструкций оборудования, сварочных горелок и приспособлений, обеспечивающих повышение производительности и качества сварки, снижение расходов дефицитного вольфрама, экономию защитного газа и улучшение условий труда.

Ниже приводятся наиболее интересные разработки, внедренные в производство.

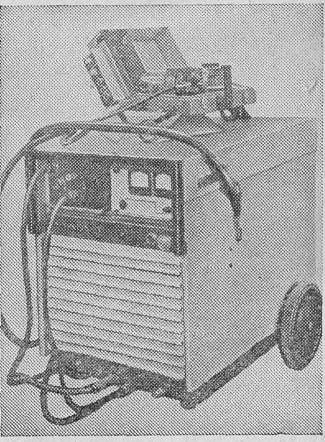

Новаторами завода «Электрик» предложен ряд полуавтоматов, собираемых из унифицированных узлов. Один из полуавтоматов приведен ниже.

Сварочный полуавтомат ПДГ-502 (рис. 25), разработанный новаторами С. А. Голубьевой и А. А. Ляховым, предназначен для сварки деталей в среде углекислого газа стальным плавящимся электродом при различных пространственных положениях свариваемого стыка. Полуавтомат состоит из Сварочного выпрямителя ВДУ-504-1, пульта управления, подающего механизма, газовой аппаратуры и сварочных горелок.

Полуавтомат надежен в работе и позволяет осуществлять сварку с высокой производительностью.

Номинальное напряжение питающей сети, В . 220 и 380

Номинальный сварочный ток при ПВ 60%, А . 500

Пределы регулирования сварочного тока, А 100—500

Скорость подачи электродной проволоки, м/ч 120—1200

Диаметр электродной проволоки, мм . . 1,2—2

Расход защитного газа, л/ч. 600—1500

Расход охлаждающей воды, л/ч. 100—200

Масса, кг:

сварочной горелки на 500 А. 1,2

сварочной горелки на 315 А. 0,8

подающего механизма. 13

пульта управления. 1

Годовой экономический эффект от внедрения полуавтомата составляет 2,2 тыс. рублей.

Тиристорный инвертор «Импульс-3А» для сварки алюминия и его сплавов. Аргоно-дуговая сварка алюминия и его сплавов неплавящимся (вольфрамовым) электродом обычно осуществляется с помощью промышленных установок на переменном токе с частотой 50 Гц, при котором в процессе сварки при обратной полярности (минус на основном металле и плюс на электроде) происходит разрушение окисной пленки.

В процессе сварки применяют специальные устройства— осцилляторы или генераторы синхронных импульсов со сложной электрической схемой, обеспечивающие повторное зажигание дуги при переходе тока и напряжения через ноль.

Тиристорный инвертор «Импульс-ЗА», разработан ный новатором Н. Т. Мельниченко, устраняет подо статки существующих установок. Особенностью данного инвертора является то, что он преобразует постоянный сварочный ток в переменный с импульсами прямоугольной формы. Этим достигается высокая стабильность горения дуги, так как время перехода тока и напряжения через ноль в инверторе соизмеримо с временем деионизации заряженных частиц в столбе дуги. Стабилизации дуги способствует форсирующий импульс от перезарядки коммутирующей емкости, который находится в начале каждого полупериода.

Рис. 25. Сварочный полуавтомат ПДГ-502.

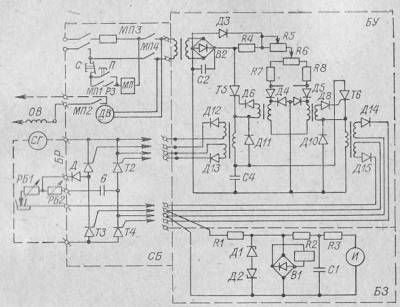

Рис. 26. Электрическая схема тиристорного инвертора.

При отсутствии дуги напряжение форсирующих импульсов равно 100— 150 В, что облегчает также зажигание дуги.

Инвертор обеспечивает раздельное регулирование длительности и амплитуды полупериодов обеих полярностей. При сварке металла большой толщины (до 20 мм) относительное содержание в металле шва окисных пленок невелико, поэтому длительность и амплитуду тока прямой полярности увеличивают. Если же необходимо сваривать тонкий металл, то увеличивают длительность полупериода обратной полярности. Регулированием амплитуды тока обратной полярности достигается уменьшение степени плавления вольфрамового электрода.

Тиристорный инвертор, электрическая схема которого показана на рис. 26, состоит из трех блоков: силового (СБ), защиты (БЗ) и управления (БУ).

Силовой блок включает в себя инвертор на четырех тиристорах (Т1—Т4), систему охлаждения и пуска. Питание инвертор получает от сварочного генератора постоянного тока.

Принцип работы инвертора построен на одновременном попарном включении тиристоров Т1 и Т4 или Т2 и ТЗ. Гашение токопроводящих тиристоров производится при помощи батареи конденсаторов (С=160Х Х9 мкФ), включающейся навстречу проводящим тиристорам. Емкость способствует также ускоренному переходу сварочного тока через ноль.

Блок защиты предохраняет тиристоры от перегрузки. Это достигается тем, что БЗ контролирует импульсы тока перезаряда коммутирующей емкости и отключает цепь возбуждения сварочного агрегата при их прекращении.

Блок БУ осуществляет поочередное открытие и закрытие тиристоров Т1, Т4 и Т2, ТЗ с регулируемой частотой переключения и длительностью включенного состояния.

Схема БУ представляет собой генератор импульсов на тиристорах и динисторах. Раздельное регулирование амплитуд импульсов прямой и обратной полярности достигается при помощи балластных реостатов тип РБ300, при этом силу сварочного тока рекомендуется регулировать, не снижая напряжения генератора.

Для регулировки режима,- при котором происходит хорошее разрушение окисной пленки и предотвращается плавление электрода, на передней панели предусмотрена ручка «Баланс».

Регулирование частоты изменения полярности типа сварочной дуги производится ручкой «Частота».

Ток коммутации, А. . 250

Регулируемая частота, Гц. 7—24

Длительность переключения полярности, мкс. 0,5

Потребляемая мощность, кВт. 0,5

Габаритные размеры, мм. 300x6^0x430

Масса, кг. 40

Тиристорный инвертор «Импульс-ЗА» может быть эффективно использован также при сварке черных металлов, особенно для получения вертикальных и потолочных швов.

Передвижная установка УРС-62А для сварки алюминия. Сварка алюминиевых конструкций в полевых условиях требует применения простых и надежных в эксплуатации установок. Этими качествами обладает передвижная установка УРС-62А, автором которой является Н. Т. Мельниченко.

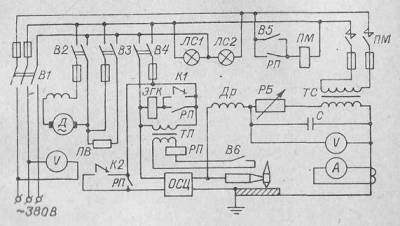

Рис. 27. Принципиальная электрическая схема передвижной установки УРС-62А.

Установка выполнена в виде одноосного автоприцепа с подрессоренной рамой. На раме размещено сварочное оборудование: электроприборы, система охлаждения горелки, газовая система и приборы контроля. Имеются отсеки для хранения ацетона, проволоки, вольфрама, едкого натра, азотной кислоты и т. п. Сварочный и управляющий кабели вместе с газовым шлангом находятся на кронштейнах в специальном отсеке.

Принципиальная электрическая схема установки показана на рис. 27. Установка питается от сети переменного тока 380 В и включается установочным автоматом В1 типа АЗ 124, имеющим тепловую защиту. В установке использованы сварочный трансформатор типа СТЭ-34 без регулятора тока, балластный реостат РБ-300, осциллятор типа ОСПЗ'2М и приборы управления и контроля.

Особенностью установки является то, что осциллятор размещен в специальном переносном ящике на расстоянии 1,5—2 м от аргоно-дуговой горелки. Это дало возможность увеличить длину сварочных проводов до 40 м без потери характеристики осциллятора, что особенно важно в полевых условиях монтажа.

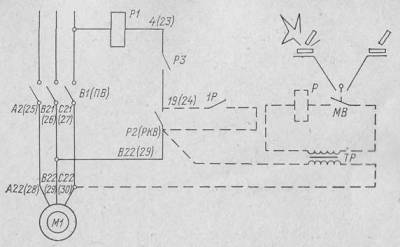

Рис. 28. Схема модернизации электрических цепей выпрямителей ВД-301 и ВКС-500.

В установке применена горелка АР~9, в которой металлическое сопло заменено керамическим, снят газовый клапан и установлен тумблер В6 дистанционного управления.

При включении тумблера В6 срабатывает реле РП, питающееся напряжением 46 В от маломощного трансформатора 777, и через пускатель ПМ включаются сварочный трансформатор ТС, осциллятор и. электрогазовый клапан ЭГК, расположенный в системе подачи защитного газа. Эта система включает в себя баллон с аргоном, редуктор, клапан ЭГК, ротаметр, ресивер емкостью 2 л, регулировочный вентиль и резиновые шланги. Система обеспечивает поступление аргона в горелку в зависимости от длины шланга в течение 8—15 с. С целью сокращения времени поступления газа в зону сварки тем же автором разработана новая конструкция горелки (см. рис. 38).

Модернизация источников постоянного тока при сварке титана. Чтобы обеспечить надежную защиту сварных швов от окисления при сварке титана, необходимо после отключения горения дуги еще некоторое время подавать защитный газ в зону нагретого шва. Это можно осуществить в том случае, если гашение дуги производить не отрывом электрода, а отключением тока с помощью контакторов. Однако такими контакторами снабжены лишь специальные посты для сварки титана типа ПРС-ЗМ.

В сварочной лаборатории треста «Союзпромбуммонтаж» разработаны и внедрены модернизированные электрические схемы промышленных сварочных выпрямителей ВД-301, ВКС-500, ВДУ-504 и ВД-502, а также сварочных преобразователей ПСО-500, ПСУ500 и ПСО-ЗОО для сварки труб и других изделий из титана.

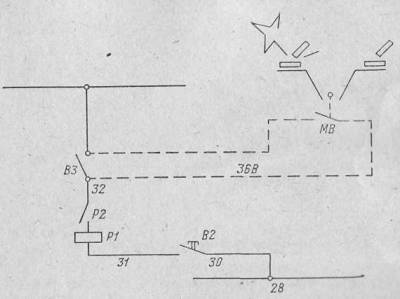

Модернизация электрической схемы для выпрямителей ВД-301 и ВКС-500 показана на рис. 28 (пунктирные линии); присоединительные концы для схемы выпрямителя ВД-301 указаны в скобках. При модернизации изолируют подвижные элементы контакторов ветрового реле Р2 (РКВ), а неподвижные элементы ветрового реле 19 (24) и В22 (29) выводят на нормально разомкнутые контакты дополнительного реле 1Р на напряжение 36 В. Реле запитывают от дополнительно встроенного трансформатора ТР напряжением 380/36 В мощностью 0,26 кВт. Цепь вторичной обмотки трансформатора и реле Р замкнуты через микровыключатель MB.

Работа электрической схемы происходит следующим образом. При замыкании кнопки микровыключателя MB замыкаются цепь катушки реле Р и нормально разомкнутые контактные реле 1Р, при этом запитывается катушка пускателя Р1, благодаря чему происходит замыкание силовых контактов контактора 1Р, и в сварочной цепи выпрямителя появляется напряжение, необходимое для возбуждения сварочной дуги. Так как кнопка микровыключателя MB размещена на рукоятке сварочной горелки, то при ее размыкании происходит отключение электрической цепи возбуждения сварочной дуги и прекращение ее горения,, без отрыва электрода от изделия.

Рис. 30. Схема модернизации электрической цепи выпрямителя ВД-502.

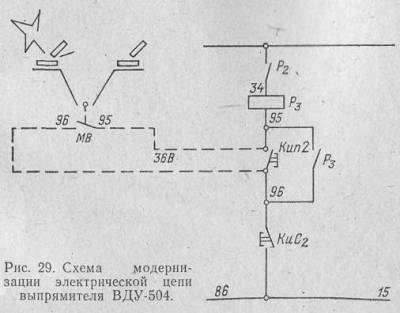

Модернизация электрической схемы сварочного выпрямителя ВДУ-504 показана на рис. 29. В схеме контактные клеммы 95 и 96 кнопки включения КиП2 выпрямителя, расположенные на пульте управления, выведены на микровыключатель MB, а контакты блокировочного устройства заизолированы. При замыкании и размыкании кнопки микровыключателя МБ происходит включение и отключение электрической цепи возбуждения сварочной дуги при постоянно работающем вентиляторе.

В электрической схеме выпрямителя ВД-502 (рис. 30) концы тумблера ВЗ выведены на микровыключатель MB, которым и производится управление работой выпрямителя при выключенном ВЗ. Вентилятор, как и в ранее описанных устройствах, работает независимо от положения кнопки MB.

Рис 31. Схема модернизации электрической цепи сварочных преобразователей ПС0500, ПСУ-500 и ПСУ-30.

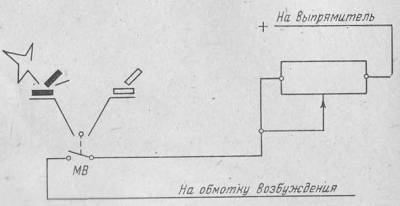

Схема подключения преобразователей ПС0500, ПСУ-500 и ПСУ-300 при использовании их при сварке титана показана на рис. 31. Отключение и включение напряжения в сварочной цепи достигается за счет отсоединения провода от подвижного контакта реостата обмотки возбуждения. Для этого к одной клемме микровыключателя MB на сварочной горелке присоединен провод обмотки возбуждения, а к другой — провод к реостату, при этом независимо от положения кнопки микровыключателя вращение системы двигатель — генератор происходит непрерывно и прекращается только после отключения пакетного выключателя.

Полуавтоматическая сварка в среде защитных газов: технология производства работ

Полуавтоматическая сварка в среде защитных газов является высокопроизводительным процессом с хорошим качеством сварного шва. Наибольшее распространение технология и оборудование получили в автомастерских – это идеальный вариант для кузовных ремонтных работ. Но и в других областях такая сварка успешно применяется: промышленные объекты, производственные линии, стройка, использование в быту.

Работа с полуавтоматом требует определенной сноровки, но обучиться этому нехитрому делу может каждый, стоит набраться терпения и получить рекомендации от более опытных товарищей. О том, как выполняется полуавтоматическая сварка в среде защитных газов, как правильно подобрать расходники, вы узнаете из нашего материала.

Преимущества и недостатки полуавтоматической сварки в среде защитных газов

Механизированная (полуавтоматическая) сварка с помощью плавящегося электрода в защитной газовой среде представляет собой электродуговой процесс. При этом посадочная проволока подается посредством роликового механизма с электрическим приводом.

Скорости подачи проволоки и ее плавления синхронизируются, благодаря чему электрическая дуга сохраняет постоянную длину, а процесс переноса в сварочную ванну присадочного металла происходит равномерно. При этом через наконечник сварочной горелки (сопло) подается защитный газ, изолирующий зону нагрева и плавления от атмосферных газов. Работы осуществляются вручную, а для включения и выключения тока, управления подачей проволоки, инициации дуги и прочего служит специальная кнопка на горелке «пуск/стоп».

Благодаря универсальности и доступности этот способ сварки металлов весьма распространен: он применяется и в домашних мастерских, и в промышленных цехах сборки, и в строительстве. Он подходит для сварки как высоко-, так и низколегированных сталей. Его можно использовать для сварки ответственных конструкций из разнообразных прокатных профилей любой сложности. Словом, технологии полуавтоматической сварки в среде защитных газов применимы почти везде.

Нельзя использовать такой вид сварки лишь на открытых пространствах. Для защиты от ветров и сквозняка рабочее место необходимо закрывать стенками со всех сторон, чтобы зона плавления была стабильной.

Плюсы и минусы сварки полуавтоматом в среде защитных газов показаны в таблице.

Достоинства

Недостатки

- большая производительность;

- оптимальный ввод легирующих элементов и раскислителей через проволоку, благодаря чему соединение получается качественным;

- нет флюсов и покрытий, а значит, не надо убирать шлак;

- мало отходов — высокая эффективность.

- сложная, если сравнивать с ручной сваркой, аппаратура;

- проведение защитных мероприятий при работе на открытых местах;

- необходимость закупать защитные газы.

Защитные газы, применяемые при полуавтоматической сварке

При сварке полуавтоматом сварочные ванны надежно защищены газовой атмосферой, причем используются инертные (способ MIG), активные газы (способ MAG) и их комбинации. Благодаря им создается среда, в которую не может проникнуть атмосферный воздух, ванна защищена от их влияния от момента, когда стартует плавление, до самой кристаллизации.

Какой газ выбрать, зависит от многих факторов: сварочного режима, параметров заготовок, необходимого качества сварного шва и т. д.

- Аргон. Одноатомный благородный газ аргон (Ar) широко применяется сам по себе и в составе различных газовых смесей. Он более тяжелый, чем атмосферный воздух, не имеет цвета и запаха. Это коварный газ: ощутить его нельзя, но он представляет опасность при большой концентрации воздухе. Как правило, аргоновая среда служит для соединения деталей, изготовленных из цветных металлов либо их сплавов, не исключая химически активные и хрупкие.

- Гелий. Инертный газ гелий (He) гораздо легче, чем воздух, бесцветен и ничем не пахнет. В чистом виде используется при ответственной сварке заготовок, выполненных из алюминия и алюминиевых сплавов. Для сварки других цветных металлов применяют различные комбинации газов, например Ar-He-CO2, Ar-He.

- Углекислый газ. Это тяжелый (в полтора раза тяжелее воздуха) активный газ без цвета и со слабым запахом. Это единственный неблагородный газ, который используется в чистом виде. Как правило, углекислота применяется, чтобы защитить ванну при сварке на короткой дуге и (или) при работе порошковыми электродами.

- Пиролизный газ. Представляет собой смесь газов, которые выделяются при нагреве, например, волокон древесины до температуры около 450 °C и выше. В эту смесь входят такие газы, как водород, этан, метан, пропилен, а температура ее горения составляет до 1100 °C.

- Водород. Этот одноатомный газ является самым распространенным и самым легким веществом на Земле. На каждый грамм Н2 при горении выделяется до 140 кДж теплоты. Это в 2,5 раза превышает показатели природного газа и в 1,5-2 раза – инертных газов. Риск работы с водородом заключается в следующем: сжатый водород и так называемая гремучая смесь (водород + кислород) взрывоопасны. Предъявляются очень строгие требования к закачке, хранению и эксплуатации водородных баллонов.

- Коксовый газ. Это смесь газов, которая выделяется при нагревании каменного угля до 900-1100 °C. В состав смеси входят водород, метан и оксиды карбона, а также могут включаться смолы, аммиак, сероводород. Из-за наличия этих компонентов коксовый газ не подходит для сварки цветных металлов, поэтому перед тем, как начать работу, коксовый газ сначала нужно подвергнуть физико-химической чистке. При этом частично удаляются химические и механические примеси, а качество сварного шва повышается.

Критерии выбора защитного газа

При полуавтоматической сварке в среде защитных газов тип этой среды выбирают исходя из данных о металле заготовок (марка, вид), которые, в свою очередь, говорят об их физико-химических характеристиках. Если сваривают разнородные металлы, то основным из них считается более тугоплавкий и (или) менее стабильный.

Помимо этого, обращают внимание на следующее:

- Ширина, длина, высота заготовок; способ, которым они готовятся к сварке.

- Нужна ли термообработка деталей; если да, то какая.

- Каковы технологические нюансы сварки, требования, предъявляемые к качеству шва.

- Технические параметры оборудования и применяемых материалов.

- Состояние внешней среды: относительная влажность, температура, скорость ветра, а также доступность стыка.

- Каковы расчетный расход газа и его цена.

В следующей таблице приведены характеристики наиболее часто применяемых металлов, а также газы и их смеси, служащие защитной средой для сварки.

Алюминий и его сплавы

легированная, средне- или высокоуглеродистая

Аргон + углекислый газ

Аргон + молекулярный кислород

Аргон + углекислый газ + молекулярный кислород

Аргон + молекулярный водород

Аргон + гелий + углекислый газ

Гелий + аргон + углекислый газ

Для описанных выше методов сварки MAG и MIG годятся все отмеченные в таблице газы. Есть еще методика TIG, при которой нужно использовать чистые аргон или гелий (либо смесь этих газов). В некоторых случаях, работая с плавящимся электродом, применяют комбинацию аргона и водорода. Грамотный выбор защитной газовой среды гарантирует:

- аккуратный, качественный шов;

- безопасность при сварке;

- минимальные трудовые и денежные затраты.

Во время сваривания замена защитной газовой среды недопустима в любых случаях. Подавать газ начинают за 15-30 секунд до инициации дуги, а прекращают подачу после того, как ванна затвердела.

Оборудование для полуавтоматической сварки

Сварочный пост при полуавтоматической сварке в среде защитных газов включает:

- Источник электротока.

- Механизм, подающий проволоку.

Сюда же входит газобаллонная аппаратура:

- баллоны с углекислым газом, которые подсоединяют посредством газового коллектора;

- редуктор, регулирующий расхода газа;

- ротаметр, определяющий уровень расхода;

- дополнительные приборы, такие как смеситель, осушитель, подогреватель;

- газовые шланги;

- приточно-вытяжная вентиляция.

Суть полуавтоматической сварки в среде защитных газов состоит в использовании установки, которая включает источник электропитания, горелку, механизм подачи материала, блок управления сварки и пульт дистанционного управления. Режимы полуавтоматической сварки в среде защитных газов — постоянный и импульсно-дуговой.

В последнее время стали популярными инверторные аппараты, работающие на постоянном токе. На рынке представлен широкий ряд моделей, в том числе небольшие приборы для домашнего пользования, которые работают от сети напряжением 220 В. Можно приобрести полнофункциональные установки, дающие возможность сваривать изделия не только из нержавеющей стали, но и из многих цветных металлов и сплавов.

Благодаря механизмам подачи проволока стабильно и с заданной скоростью поступает в сварочную горелку. Эти механизмы включают электродвигатель, редуктор, ролики — прижимные и подающие, проволочные кассеты. Подающие механизмы бывают открытого и закрытого типов. Для домашнего пользования достаточно простого прибора с двумя роликами, профессиональные же сварочные установки могут содержать четыре ролика и более.

Иногда требуется увеличить рабочую зону сварки. Для того чтобы обеспечить надежную подачу проволоки на десятки метров от пульта управления, используют промежуточные механизмы подачи. Они действуют синхронно с основным оборудованием, благодаря чему сварка проходит без перебоев.

Технология сварки полуавтоматом в среде защитных газов

Прежде чем приступать к работе, необходимо тщательно очистить металл от ржавчины и остатков краски. Если даже их останется буквально крупицы, это может значительно ухудшить качество сварки и прочность шва. Зачистке подлежит и место под зажим для массы.

Имеется возможность управлять горелкой полуавтоматической установки MIG/MAG одной рукой, но если действовать обеими руками, то легче будет контролировать процесс сварки, а шов получится более прочным и аккуратным. Суть полуавтоматической сварки в среде защитных газов в том, что одна рука держит горелку, а другая служит для нее опорой. Таким образом, процесс сварки тщательно контролируется, а движения горелкой получаются четкие и надежные.

При сварке рекомендуется защищать голову и лицо полноразмерной сварочной маской, желательно с автозатемнением, которая надежно крепится к голове, благодаря чему руки всегда свободны.

Скажем несколько слов о сварочной проволоке. Она выполняет функцию присадочного материала. В процессе сварки проволока подается в область будущего шва, расплавляется совместно с металлическими кромками и заполняет шов. По этой причине химический состав сварной проволоки должен быть схож с составом металлов, которые сваривают (например, по содержанию углерода, влияющего на пластичность шва).

Проволока должна плавиться при той же температуре, что и свариваемые металлы, или немного ниже. Если проволока будет более тугоплавкой, то это может привести к тому, что из-за высоких температур свариваемый металл может быть прожжен насквозь.

При сварке деталей из алюминия или его сплавов используют чисто алюминиевую проволоку или с добавками кремния и магния.

Встречаются разные типы сварных соединений: встык, внахлестку, тавровое, «в лодочку» (угловое). Все зависит от того, как сварные швы располагаются в пространстве. Вертикальные швы проходят по направлению снизу вверх, если толщина небольшая, и снизу вверх — при толщине больше 4 мм. Горизонтальные швы выполняют слева направо и углом назад, без поперечных колебаний.

Чтобы заполнить разделку, осуществляют колебательные движения в поперечном направлении. Очень важно перед каждым проходом снимать шарик металла с кончика сварной проволоки.

Техника безопасности при полуавтоматической сварке

Электродуговая сварка — процесс небезопасный, мастер нуждается в определенной защите. Прежде всего, это специальная сварочная маска. Оптимальный вариант — маска, в которую встроен механизм автозатемнения, включающийся при появлении ярких вспышек света. Маска надежно крепится на голове, и руки остаются свободными.

Чтобы защитить руки от брызг расплавленного металла, необходимо применять перчатки. Они оберегают кожк также от высоких температур и опасного (особенного при долгом воздействии) ультрафиолетового излучения — неизменных спутников сварочного процесса.

Сварщик должен надевать специальный защитный костюм, сшитый из материала, выдерживающего попадание брызг расплавленного металла. Если такого костюма нет, то можно использовать одежду, в составе которой нет синтетических волокон. Дело в том, что синтетика легко может расплавиться и нанести ожоги мастеру.

Обувь должна быть закрытой, чтобы в нее не попадали металлические брызги от сварки.

Во время сварочных работ выделяются вредные вещества, вдыхать которые опасно для здоровья. Поэтому в рабочем помещении необходимо обеспечивать хорошую вентиляцию.

Процедура полуавтоматической сварки в среде защитных газов предполагает соблюдение определенных параметров. От этого будут зависеть качество и надежность сварного шва. Необходимо четко знать силу и полярность используемого тока, наименования газов в защитной смеси, толщину проволоки, значения давления углекислого газа и др. Чтобы не ошибиться, рекомендуется использовать справочные таблицы, в которых приведены все необходимые данные.

Полуавтоматическая сварка в среде защитных газов – универсальный процесс получения качественных сварных соединений

Полуавтоматическая (механизированная) сварка плавящимся электродом в среде защитных газов – электродуговой процесс, при котором подача присадочной проволоки осуществляется роликовым механизмом с электрическим приводом.

Суть процесса

Скорость подачи проволоки синхронизирована со скоростью её плавления, за счет чего поддерживается постоянная длина электрической дуги и равномерный перенос присадочного металла в сварочную ванну. Изоляция зоны нагрева и плавления от газов атмосферы обеспечивается за счет подачи защитного газа через сопло-наконечник ручной сварочной горелки. Управление подачей проволоки, включением и выключением сварочного тока, инициацией дуги и поступлением газа осуществляется одной кнопкой «Пуск/Стоп» на горелке.

По сравнению с постом ручной сварки покрытыми электродами в состав оборудования добавляется электрический механизм подачи сварочной проволоки и газобаллонная аппаратура. При скромных усложнениях резко повышается производительность процесса и улучшается качество сварных соединений.

Производительность увеличивается за счет возможности вести процесс почти непрерывно, и отпадает операция по удалению шлака и зачистке шва.

Область применения

Способ получил самое широкое распространение в сферах деятельности, где изготавливаются металлоконструкции. Это и сборочные цеха машиностроительных предприятий, и строительные площадки, и домашние мастерские. Он вполне пригоден для соединения как малоуглеродистых конструкционных, так и высоколегированных сталей, применим для ответственных конструкций из разных прокатных профилей в любых пространственных положениях. Одним словом, способ сварки полуавтоматом в среде защитных газов – универсален.

Единственным ограничением способа является необходимость при работе на открытых площадках укрывать рабочее место сварщика от ветра и сквозняков, чтобы обеспечить стабильную защиту зоны плавления.

Преимущества и недостатки полуавтоматической сварки

Преимущества и недостатки полуавтоматической сварки в среде защитных газов отражены в таблице.

- высокая производительность;

- качественное соединение за счет рационального ввода легирующих элементов и раскислителей через проволоку;

- отсутствие флюсов и покрытий, следовательно, не нужно удалять шлак;

- меньшие отходы = выше эффективность

- усложнение аппаратуры (по сравнению с ручной дуговой сваркой);

- дополнительные мероприятия по защите при работе на открытых площадках;

- дополнительные затраты на снабжение защитными газами

Какие газы используются

Теоретически возможно добавление любого газа в сварочную смесь. На практике для сварки стали применяют углекислый газ по ГОСТ 8050-85. Главным критерием выбора данного продукта выступает его доступность и, соответственно, цена.

Углекислый газ поставляется в стандартных баллонах. Полный 40-литровый баллон содержит 24 кг жидкой углекислоты, что соответствует 12 000 литрам газовой фазы при нормальном давлении. При среднем расходе 10 литров в минуту этого хватает на 20 часов непрерывной работы одного сварочного поста.

Примерная стоимость баллонов с углекислым газом разных объемов на Яндекс.маркет

Для ориентировочной оценки расхода материалов можно применять следующую зависимость: на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Значит, на 1,2 кг проволоки приходится 1 кг углекислоты в жидкой фазе.

При проведении работ с использованием углекислого газа в закрытых помещениях надо помнить (!), что двуокись углерода относится к 4-му классу опасности по ГОСТ 12.1.007-76, имеет удельный вес больше, чем у воздуха, и СО2 имеет свойство накапливаться внизу. По нормам допускается его содержание до 9 г/куб. м.

В последнее время на рынке широко представлены готовые сварочные смеси, состоящие из заданных соотношений углекислого газа и аргона. Для гарантированного получения правильных пропорций защитных газов в смеси лучше процесс смешивания производить самостоятельно.

Режимы полуавтоматической сварки в среде защитных газов

Режимы полуавтоматической сварки в среде защитных газов представлены в таблице.

Используемое оборудование

Сварочный пост для полуавтоматической сварки в среде защитных газов содержит:

- Источник тока.

- Механизм подачи проволоки.

- Газобаллонную аппаратуру:

- баллоны с углекислотой, подсоединённые через газовый коллектор;

- редуктор для регулировки расхода газа;

- ротаметр для измерения расхода;

- дополнительно: смеситель, подогреватель, осушитель;

- соединительные газовые шланги.

- Приточно-вытяжную вентиляцию.

Сварочные полуавтоматы

Сварочный полуавтомат представляет собой установку для механизированной сварки, объединяющую в себе источник питания, подающий механизм, горелку, блок управления процессом с пультом дистанционного управления. Может работать как в постоянном, так и в импульсно-дуговом режиме.

В настоящее время широкое распространение получили инверторные аппараты постоянного тока. Модельный ряд включает в себя всю линейку от малогабаритных бытовых приборов, работающих от домашней электросети напряжением 220 В. На рынке в полной мере представлены установки с полным набором функций, которые позволяют сваривать не только нержавеющие стали, но и цветные металлы (алюминий, медь), а также их сплавы.

Примерная стоимость инверторных аппаратов постоянного тока на Яндекс.маркет

Механизмы подачи проволоки служат для поступления проволоки в сварочную горелку с заданной скоростью и состоят из электродвигателя, редуктора, прижимных и подающих роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа. Бывают простые механизмы, состоящие из одной пары роликов, но в профессиональных полуавтоматах чаще встречаются четырех- и более роликовые агрегаты.

Примерная стоимость механизмов подачи проволоки на Яндекс.маркет

Для обеспечения стабильной подачи сварочной проволоки на несколько десятков метров от пульта управления могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ. Промежуточные механизмы синхронизируются с основным, что обеспечивает бесперебойную работу полуавтомата и газового оборудования.

Технология

Технология включает в себя все этапы, такие, как:

- подготовку свариваемых кромок;

- оптимальный выбор и подготовку сварочных материалов;

- настройку режимов сварки;

- правильную технику ведения процесса сварки;

- осмотр и контроль качества сварных швов.

Процесс сварки ведется с учетом типа соединений: стыковое, внахлестку, угловое «в лодочку», тавровое, принимая во внимание пространственное положение сварных швов. Горизонтальные швы проходят «углом назад» и «слева направо» без поперечных колебаний. Вертикальные швы «снизу вверх» — для малых толщин и «снизу вверх» для толщины более 4 мм.

Для заполнения разделки совершают поперечные колебательные движения. В процессе сварки перед каждым последующим проходом необходимо удалять наплавленный шарик на кончике проволоки.

Читайте также: