Намотка сварочной проволоки на катушку своими руками

Обновлено: 20.09.2024

Процесс перемотки сварочной проволоки на кассеты должен быть разделен на 3 этапа: I этап. Перемотка проволоки из бухт весом 50-300 кг на технологическую кассету весом до 300 (700) кг. Применение кассет весом до 300 кг технологически более оправдано, чем применение более тяжелых кассет, т.к. легкую кассету легче изготовить, легче транспортировать, ставить (снимать) на станок; меньше момент инерции, т.е. ее легче разогнать или остановить. Здесь в качестве оборудования предлагаем намоточный станок СН-10К(СП)-750 и смоточные устройства ИСУ-700 и БСУ-2.0. Назначение первого этапа: Перемотка проволоки из нескольких бухт на одну большую технологическую кассету с промежуточной сваркой концов проволоки встык, чтобы на следующем этапе (очистка и меднение) не было лишних остановок процесса. II этап. Перемотка проволоки с технологической кассеты на технологическую кассету через ванну электролитической очистки. В качестве оборудования предлагаем намоточный станок СН-10К(СП)-750, вытяжное устройство ВУ-5 и инерционное смоточное устройство ИСУ-750. III этап. Перемотка проволоки с технологической кассеты на еврокассеты. Здесь для намотки еврокассет диаметром 300…500 мм проволокой до 2-х мм предлагаем намоточный станок СН-10СП-300, для намотки кассет диаметром до 750 мм проволокой от 2-х до 6 мм станок СН-10К(СП)-750, в качестве смоточного устройства - ИСУ-750. Краткое описание станков: 1. Станок намоточный СН-10К(СП)-750 для перемотки сварочной проволоки с бухт на технологический барабан диаметром 75 см, весом до 1000 кг, или кассеты через линию электролитической очистки. В состав станка входит пневматический подъемник грузоподъемностью 1 т, который легко позволяет снять (установить) барабан с проволокой. Конструкция станка позволяет также устанавливать (снимать) барабан с помощью тельфера. Зона намотки для безопасности оператора закрывается защитным экраном.* Пока экран не закроет зону намотки, приводной двигатель не включится.* В качестве привода вращения намоточного устройства используется моторедуктор с двигателем мощностью 11 кВт. Радиальная нагрузка на выходной вал редуктора до 1200 кг, крутящий момент до 430 н.м, что обеспечивает повышенный срок службы станка. Применение преобразователя частоты позволяет регулировать скорость намотки от 0 до 600 об/мин. Механизм раскладки и формовки проволоки имеет в своем составе активное роликоправильное устройство* (может быть пассивным). Оно состоит из 2-х активных роликов (каждый имеет свой привод от асинхронного двигателя), которые одновременно выполняют функцию вытяжного механизма, и 7-ми пассивных роликов, которые обеспечивают надежную и долговременную работу устройства. В каждом ролике имеется ряд канавок, в которых формуется и рихтуется проволока. Ролик выполняется из легированной стали с закалкой до 45-50 HRC, имеет наружный диаметр 82 мм. Отличительной особенностью является наличие нескольких канавок, что позволяет увеличить срок службы ролика, т.к. при износе одного ряда канавок проволока заправляется через другой ряд канавок. Устройство легко переналаживается под разный диаметр проволоки. Один пассивный ролик может быть соединен с датчиком и выполнять функцию длиномера и датчика линейной скорости.* Применение вытяжного механизма позволяет снять излишнее натяжение провода на намоточной катушке, что улучшает качество намотки. Привод механизма раскладки состоит из шагового двигателя и цепи с механизмом натяжения, к которой крепится каретка с активным роликоправильным вытяжным устройством. Шаг раскладки может изменяться от 0,005 до 50 мм. Длина раскладки – до 600 мм (1200).* Каретка механизма раскладки и формовки на капролоновых роликах, обеспечивающих бесшумную и долговечную работу, передвигается по направляющим. Каретка с направляющими закрыта пылезащитным кожухом. Активное роликоправильное вытяжное устройство крепится под кареткой, поэтому грязь, окалина, стружка не попадают на направляющие трубы. В состав механизма раскладки входит система «интеллектуальной» раскладки, которая автоматически поддерживает шаг раскладки, обеспечивая плотную намотку «виток к витку».* (при качественной оправке или барабане). Электрошкаф (блок управления) имеет энергонезависимую память, светодиодный дисплей, на котором можно просмотреть различные параметры процесса намотки, такие как число витков, скорость намотки, шаг раскладки и др. Оперативная память блока хранит 100 секций, 10 программ, 10 суперпрограмм, а блок внешней памяти увеличивает эти числа еще в 15 раз. Блок управления может подключаться к компьютеру и программироваться с него. Имеется функция блокировки внешней памяти, при включении которой невозможно менять параметры записанных секций и программ. Возможно применение многофункционального блока управления МФБУ, в состав которого входит полноценный компьютер с большим дисплеем, с возможностью программирования и хранения неограниченного количества программ. Для удобства работы оператора станок комплектуется пультом управления, на котором находятся основные тумблеры и кнопки управления станком. При намотке сварочной проволоки на еврокассеты станок может комплектоваться оправками под каждый вид кассеты. В конструкцию станка могут быть внесены изменения: в частности, можно убрать заднюю бабку, пневмоподъемник; переднюю бабку можно дополнить откидной щекой с затвором для зажима еврокассеты. 2. Вытяжное устройство ВУ-5. Для качественной намотки сварочной проволоки ее натяжение должно быть минимальным. Это также предотвратит деформацию технологического барабана или оправки под кассету. При натяжении проволоки после электролитической ванны порядка 140 кг необходимо применение вытяжного устройства. Для этой цели предлагаем вытяжное устройство ВУ-5. Устройство включает в себя 2-а моторедуктора и блок управления. На выходных валах моторедукторов установлены многоручьевые шкивы . 3. Безынерционное смоточное устройство БСУ-2.0. Предназначено для смотки бухт проволоки весом до 100 кг и диаметром до 3-х мм. Конструкция БСУ-2.0 позволяет отключать намоточный станок в случае запутывания проволоки, не допуская ее обрыва. 4. Инерционное смоточное устройство ИСУ-700. Для смотки бухт проволоки диаметром более 3-х мм предлагаем инерционное смоточное устройство с ленточным тормозом ИСУ-700. Его цена зависит от веса и размеров бухт. 5. Станок для намотки сварочной проволоки СН-10СП-300(200,400). Этот станок выпускается более 10 лет, прекрасно зарекомендовал себя, на нем намотано 80% всех сварочных кассет с прецизионной намоткой, выпущенных в России .В станке отсутствуют пневмо- и гидроприводы, что повышает его надежность. Конструкция оправок и затвора откидной щеки обеспечивают легкий и быстрый съем намотанных кассет без применения погрузочных устройств. Вес кассет до 30 кг. 6. Инерционное смоточное устройство ИСУ-750. Для смотки технологических кассет (барабанов) предлагаем инерционное смоточное устройство ИСУ-750. В его конструкции используются элементы станка СН-10К(СП)-750: рама, задняя бабка, пневмоподъемник, но отсутствует привод, механизм раскладки и формовки, блок ЧПУ. Устройство снабжено ленточным тормозом, который обеспечивает остановку кассеты при отсутствии натяжения провода или его обрыве.

Самодельный намоточный станок.

В радиолюбительской практике, часто возникает необходимость намотать/перемотать различные обмотки трансформаторов, дросселей, реле и др. .

При разработке данного станка, ставились следующие задачи:

1. Малые габариты.

2. Плавный старт шпинделя.

3. Счётчик до 10000 витков (9999).

4. Намотка с автоматической укладкой провода. Шаг укладки (диаметр провода) 0.02 - 0.4мм.

5. Возможность намотки секционных обмоток без перенастройки.

6. Возможность закрепления и намотки каркасов без центрального отверстия.

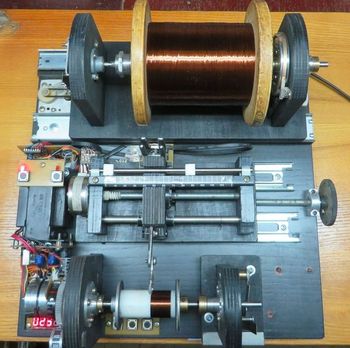

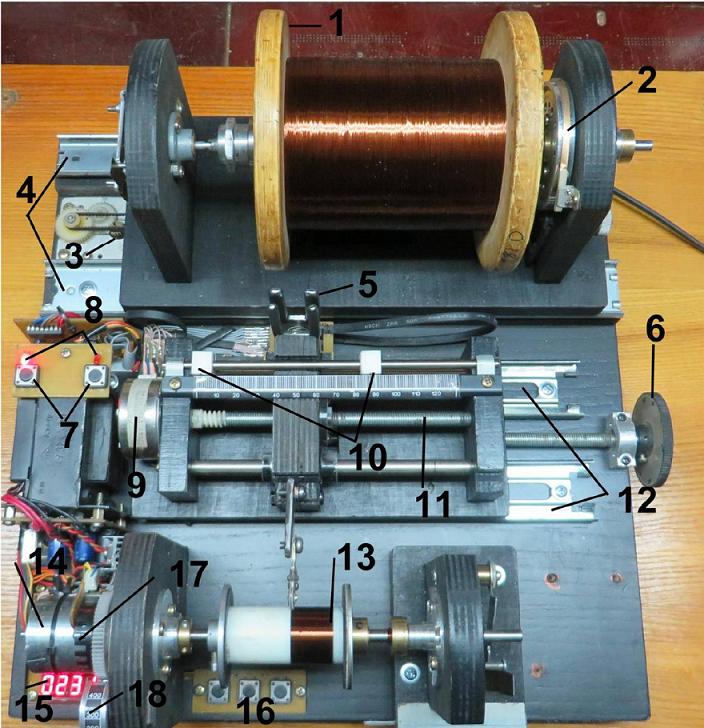

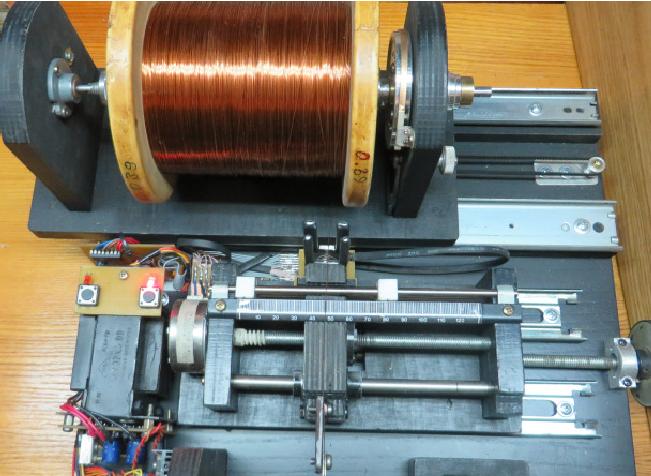

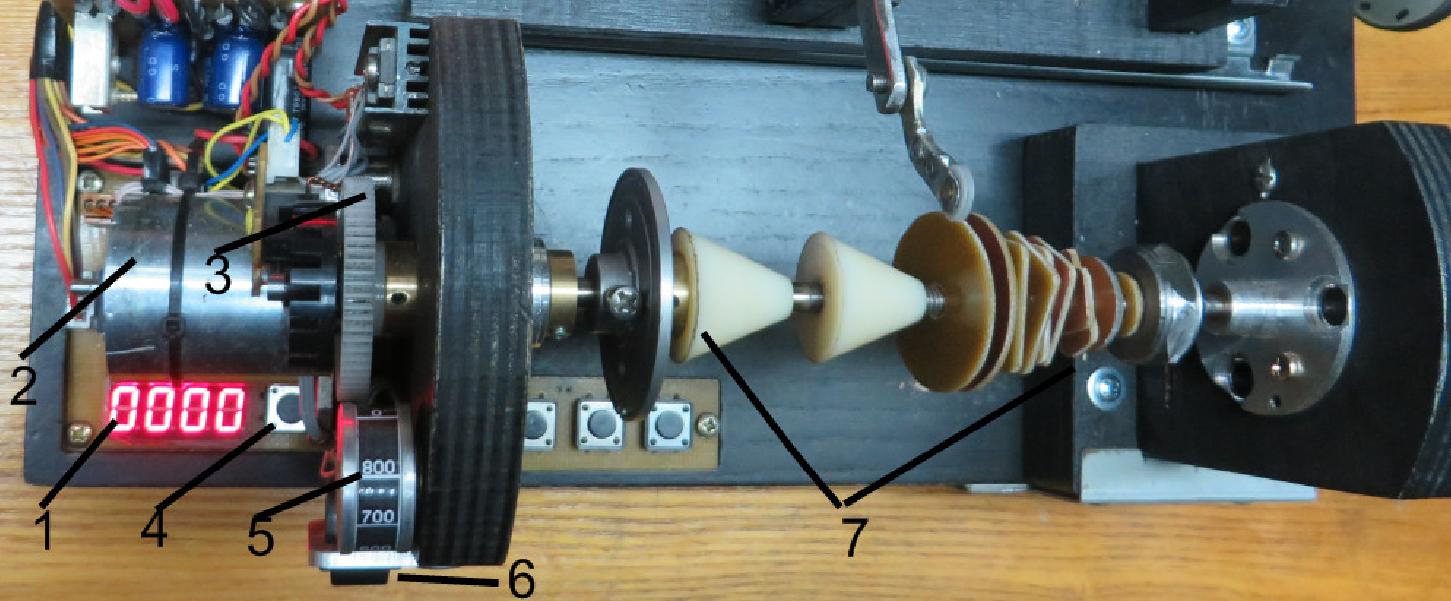

Рисунок 1.

Внешний вид намоточного станка.

Состав намоточного станка.

1. Подающая бобина (катушка с проводом).

2. Притормаживание (тормозной механизм).

3. Шаговый двигатель центровки бобины.

4. Шариковые мебельные направляющие.

5. Шторка оптических датчиков механизма центровки бобины.

6. Ручка перемещения позиционера на другую секцию при намотке секционных обмоток.

7. Кнопки ручного переключения направления укладки.

8. Светодиоды направления укладки.

9. Шаговый двигатель позиционера.

10. Шторки оптических датчиков границы намотки.

11. Винт позиционера.

12. Шариковые мебельные направляющие.

13. Наматываемая катушка.

14. Двигатель намотки.

15. Счётчик витков.

16. Кнопки настройки.

17. Оптический датчик синхронизации.

18. Регулятор скорости.

Устройство и принцип действия.

Подающий узел.

Подающий узел предназначен для закрепления на нём бобины с проводом, различных величин, и обеспечения натяжения провода.

В него входит механизм крепления бобин и механизм подтормаживания вала.

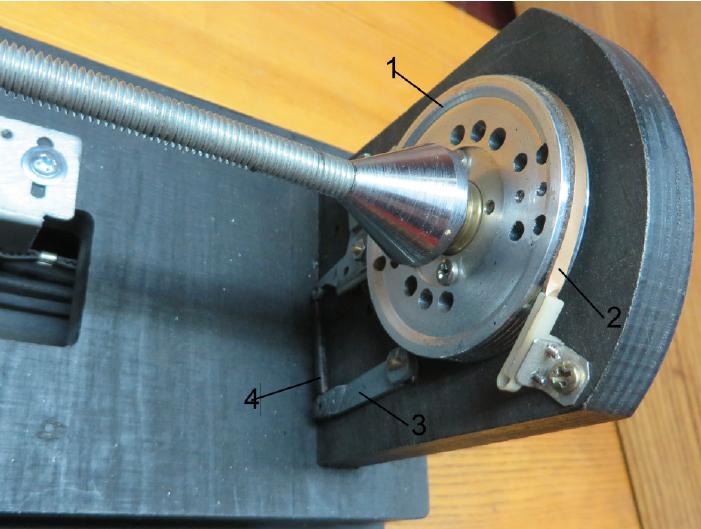

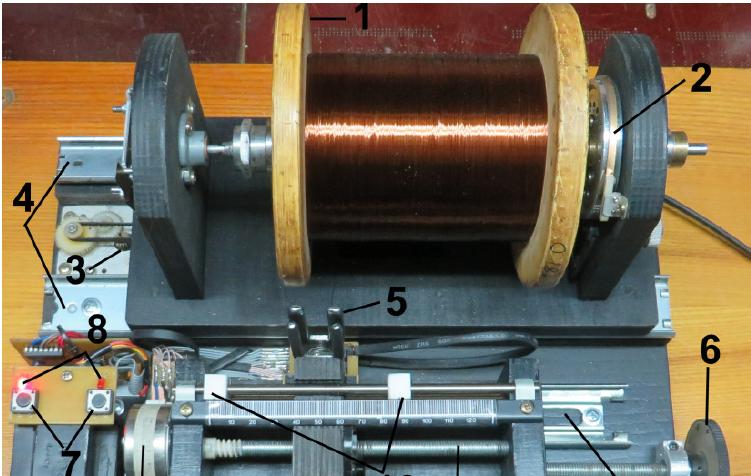

Рисунок 2.

Подающий узел.

Подтормаживание.

Без подтормаживания подающей бобины, намотка провода на каркасах будет рыхлая и качественной намотки не получится. Войлочная лента «2», тормозит барабан «1». Поворот рычага «3», натягивает пружину «4» - регулировка силы торможения. Для разной толщины провода, настраивается своё притормаживание. Здесь используются готовые детали видеомагнитофона.

Рисунок 3.

Подтормаживающий механизм.

Центровка бобины.

Малые габариты станка и расположение в непосредственной близости, наматываемой катушки и подающей бобины с проводом, потребовали ввести дополнительный механизм центровки подающей бобины.

Рисунок 4, 5.

Центрирующий механизм.

При намотке катушки, провод с бобины воздействует на шторку «5», выполненной виде “вилки” и шаговый двигатель «3», через редуктор с делением 6 и зубчатый ремень, по роликовым направляющим «4», автоматически сдвигает бобину в нужном направлении.

Таким образом, провод всегда находится по центру см. рис 4, рис 5:

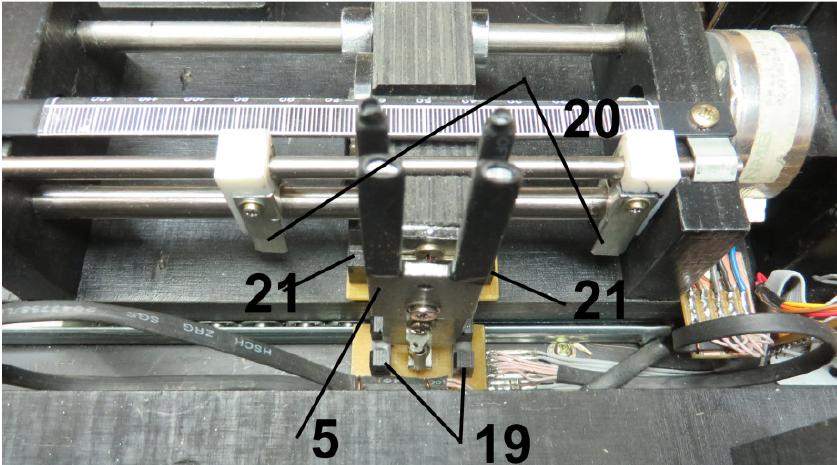

Рисунок 6.

Датчики, вид сзади.

Состав и устройство датчиков.

19. Оптические датчики механизма центровки бобины.

5. Шторка перекрывающая датчики механизма центровки бобины.

20. Шторки перекрывающие датчики переключения направления позиционера.

21. Оптические датчики переключения направления позиционера.

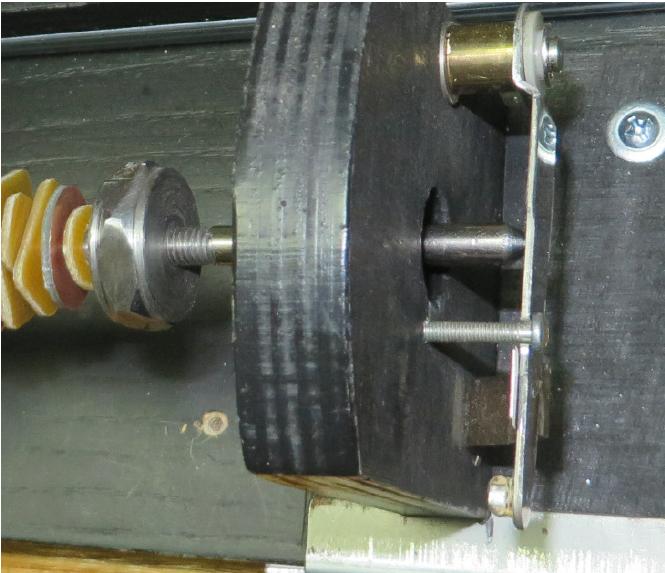

Позиционер.

Шторками «20» рис. 6 - выставляется граница намотки. Шаговый двигатель, перемещает механизм укладчика, пока шторка не перекроет один из датчиков «21» рис. 6, после чего меняется направление укладки.

В любой момент можно изменить направление укладки кнопками «1» рис. 7.

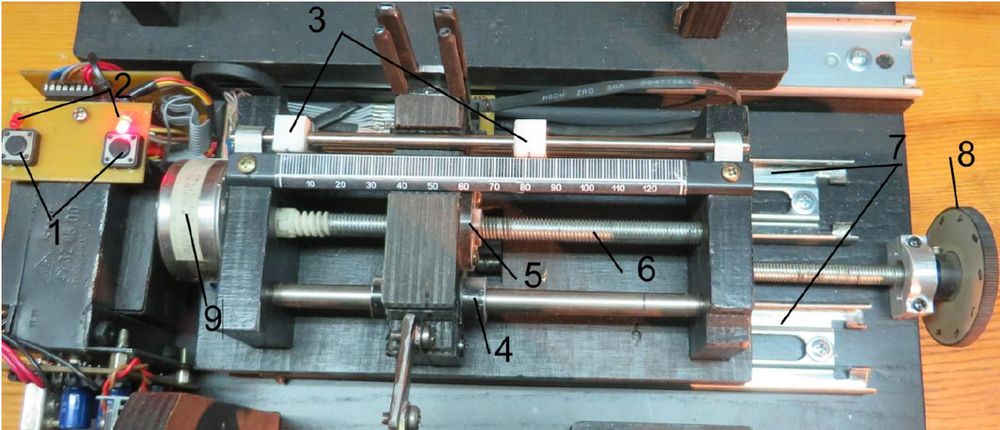

Рисунок 7.

Укладчик.

Скорость вращения шагового двигателя «9» рис. 7, синхронизирована с помощью датчика «10», «11» рис 8, с вращением наматываемой катушки и зависит от диаметра провода установленного в меню. Диаметр провода, может быть выставлен 0.02 – 0.4мм. С помощью ручки «8» рис. 7, можно передвинуть весь позиционер в сторону, не изменяя границы намотки. Таким образом, можно намотать другую секцию в многосекционных каркасах.

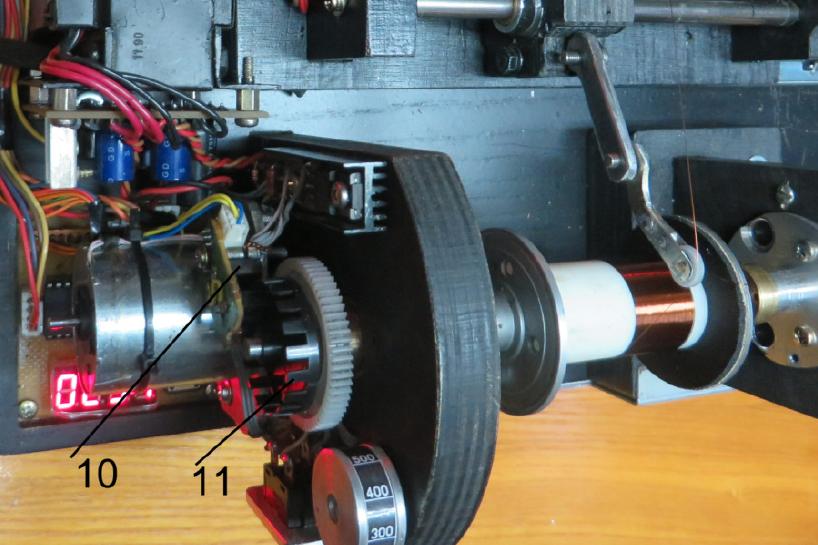

Рисунок 8.

Оптодатчик.

Состав позиционера и оптодатчика (рис. 7-8).

1. Кнопки ручного переключения направления укладки.

2. Светодиоды направления укладки.

3. Шторки перекрывающие датчики переключения направления позиционера.

4. Линейный подшипник.

5. Капролоновая гайка.

6. Ведущий винт. Диаметр 8мм, шаг резьбы 1,25мм.

7. Шариковые мебельные направляющие.

8. Ручка перемещения позиционера на другую секцию при намотке секционных обмоток.

9. Шаговый двигатель.

10. Оптический датчик синхронизации.

11. Диск, перекрывающий датчик синхронизации. 18 прорезей.

Приёмный узел.

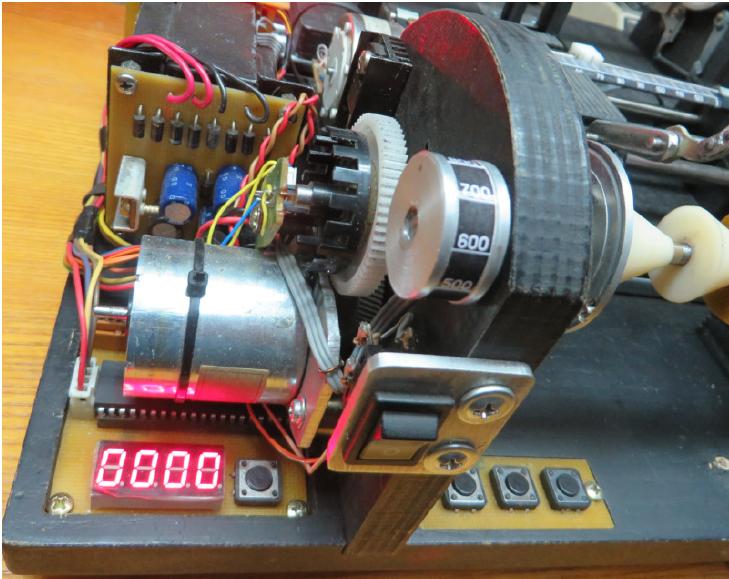

Рисунок 9.

Приёмный узел.

Рисунок 10, 11.

Приёмный узел.

1. Счётчик витков.

2. Коллекторный высокоскоростной двигатель.

3. Шестерня редуктора.

4. Кнопка «сброс счётчика».

5. Регулировка скорости.

6. Включатель «Старт намотки».

7. Крепёж наматываемой катушки.

Вращение наматываемой катушки, производит коллекторный высокооборотный двигатель через редуктор.

Редуктор состоит из трёх шестерён с общим делением 18. Это обеспечивает необходимый вращающий момент на малых оборотах.

Регулировка скорости двигателя, производится изменением питающего напряжения.

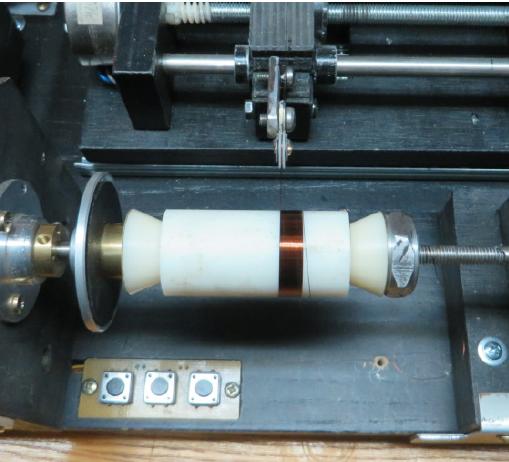

Рисунок 12, 13.

Крепление каркаса имеющего отверстие.

Конструкция приёмного узла позволяет закреплять, как каркасы имеющие центральное отверстие, так и каркасы, таких отверстий не имеющие, что хорошо видно на рисунках.

Рисунок 14, 15.

Крепление каркаса не имеющего отверстие.

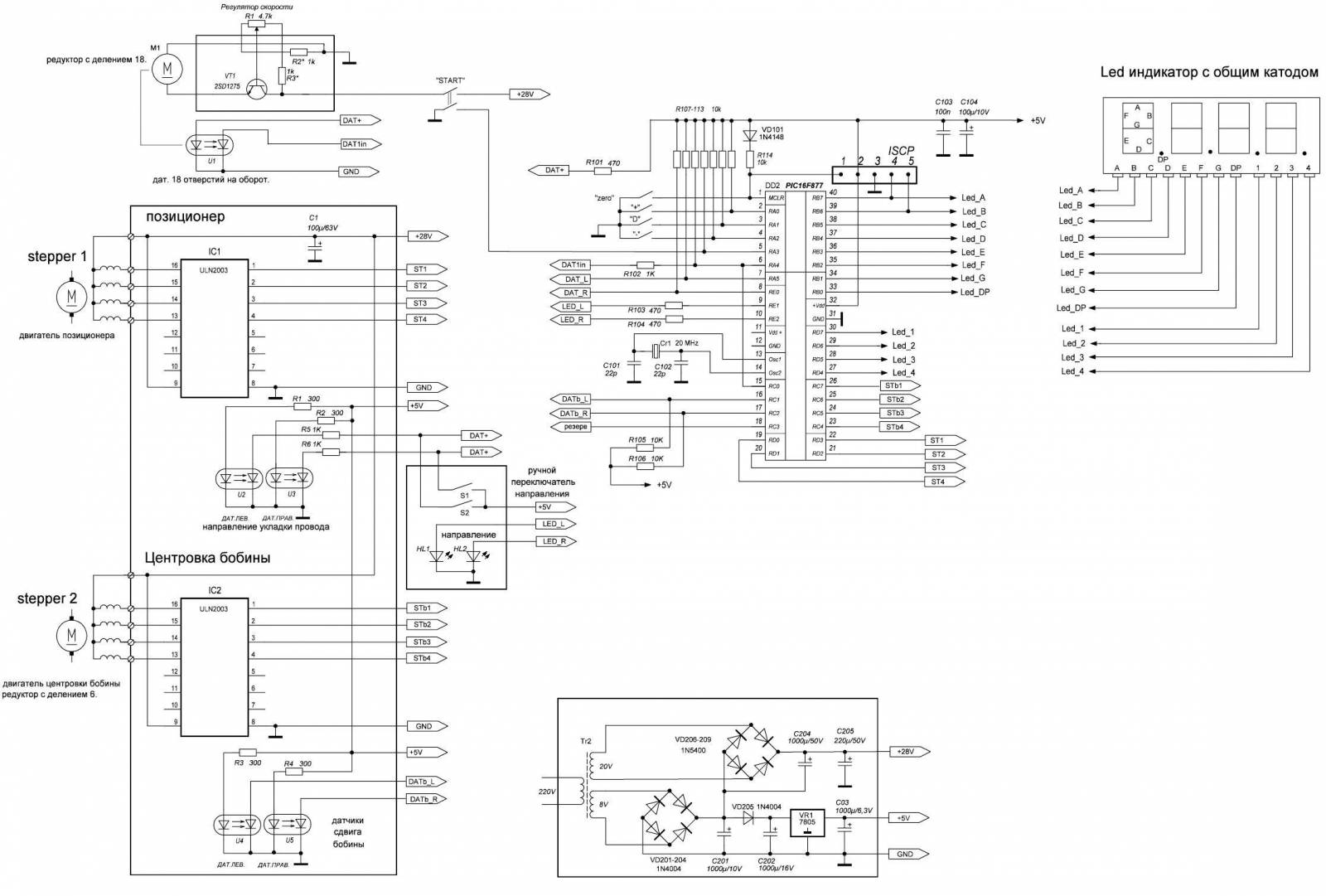

Электрическая схема.

Рисунок 16.

Электрическая схема намоточного станка.

Всеми процессами станка, управляет микроконтроллер PIC16F877.

Индикация количества витков и диаметра провода, отображается на светодиодном четырёх знаковом индикаторе. При нажатой кнопке «D», отображается диаметр провода, при отжатой количество витков.

Для изменения диаметра провода, нажать кнопку «D» и кнопками «+», «-» изменить значение. Установленное значение автоматически сохраняется в EEPROM. Кнопка «Zerro» - обнуление счётчика. Разъём «ISCP» служит для программирования микроконтроллера.

P.S. Чертежей механической части не существует, потому что устройство изготовлялось в одном экземпляре, и конструкция формировалась в процессе сборки.

В данной конструкции были использованы имеющиеся в разборке элементы и узлы (не имеющие маркировки) от видеомагнитофонов и принтеров.

Ни в коем случае я не настаиваю в точном повторении данной конструкции, а лишь как в использовании каких-либо узлов от неё в своих конструкциях.

Повторение данного устройства возможно опытными радиолюбителями, имеющие навыки работы с механикой и способными изменить конструкцию под свои, имеющиеся механические части.

Механическая часть соответственно, может быть реализована по другому.

Редукторы на двигателях, могут быть и с другим делением.

Критические элементы:

Чтобы программа работала правильно, необходимо соблюсти ряд условий, а именно;

Оптический датчик «17» рис 1. , может быть другой конструкции, но обязательно на 18 отверстий.

Винт позиционера, обязательно с шагом 1,25мм – это стандартный шаг для винта диаметром 8мм.

Шаговый двигатель позиционера 48 шагов/оборот, 7.5 градусов/шаг – это самые распространённые двигатели в оргтехнике.

Демонстрационный ролик работы станка:

Ниже в прикреплении (в архиве) собраны все необходимые файлы и материалы для сборки намоточного станка.

Если по сборке и наладке у кого-то возникнут какие либо вопросы, то задавайте их здесь на форуме. По возможности постараюсь ответить и помочь.

Станок для намотки проволоки

Чтобы упростить процесс намотки проволоки, рекомендуем использовать для этого самодельный станок. В сегодняшней статье расскажем, как изготовить его своими руками.

- листовой металл;

- резьбовая шпилька;

- круглая труба;

- стальной уголок;

- болты с гайками.

Смотанная в спираль металлическая проволока служит заготовкой для изготовления колец. Для этого нужно просто разрезать спираль болгаркой и кольца готовы.

Своим личным опытом изготовления станка для намотки проволоки поделился автор YouTube канала AX Creates. Берите на заметку.

Основные этапы работ

Первым делом из листового металла толщиной 3—4 мм вырезаем пластину прямоугольной формы.

К ней необходимо приварить два отрезка уголка, на которые будет опираться шаблон для намотки проволоки.

Затем отрезаем еще два куска уголка и привариваем их к опорам. В верхних уголках нужно высверлить отверстия и приварить гайки.

На следующем этапе отрезаем два кусочка металла и привариваем их по краям основания спереди опор.

Укладываем на них резьбовую шпильку и привариваем ее. В гайки вкручиваем болты, которые выступают в качестве прижимов.

Далее отрезаем два куска круглой трубы и свариваем их вместе перпендикулярно друг другу. В результате у нас получится съемная рукоятка.

После этого из круглых труб разного диаметра изготавливаем шаблоны для намотки проволоки.

К торцам шаблонов привариваем отрезки стального прутка, на которые будет надеваться рукоятка.

Сборка приспособления

К нижней части основания привариваем кусок уголка или металлической полосы, чтобы можно было зафиксировать станок в слесарных тисках. Устанавливаем шаблон требуемого диаметра.

Отрезаем кусок проволоки и загибаем один из краев. Пропускаем заготовку под резьбовой шпилькой и вставляем загнутый конец в отверстие в шаблоне.

После этого вращением рукоятки наматываем проволоку на шаблон и получаем спираль. Затем ее надо будет разрезать болгаркой.

Видео по теме

Подробно о том, как собрать самодельный станок для намотки проволоки, можно посмотреть в авторском видеоролике ниже.

Читайте также: