Оборудование для дуговой сварки сталей

Обновлено: 26.04.2024

Легированная сталь содержит специальные легированные элементы, служащие для обеспечения материалу заданных свойств, и до 0.5% углерода. В зависимости от процентного состава легированных компонентов легированные стали делятся на виды:

- от 10% — высоколегированные;

- 2.5-10% — среднелегированные;

- до 2.5% — низколегированные.

Маркируют стали буквами (название легирующего элемента) и цифрами (среднее процентное содержание). Цифра за буквой не ставится, если содержание компонента менее 1%.

Виды низколегированной стали

Конструкционные низколегированные стали классифицируются:

- низкоуглеродистые (до 0.25% углерода);

- среднеуглеродистые (0.2-0.45%);

- теплоустойчивые.

Типы низкоуглеродистых сталей представлены в таблице.

| Наименование | Примеры маркировки |

| Хромокремненикельмедистые | 10ХСНД, 15ХСНД |

| Хромокремнемарганцовистые | 14ХГС |

| Марганцовоазотнованадиевые | 14Г2АФ |

| Кремнемарганцовистые | 14ГС, 10Г2С1, 09Г2С |

| Марганцовистые | 14Г2, 14Г |

Среднеуглеродистые марки (35ХМ, 18Г2АФ, 17ГС) содержат более 0.25% углерода и применяются после проведения термообработки.

Теплоустойчивые металлы при работе в районе высоких температур имеют повышенную прочность. Находят применение в изготовлении металлических элементов энергетических устройств.

Ввиду более высокой прочности низколегированных сталей (по сравнению с углеродистыми конструкционными) их применение при производстве сварных конструкций снижает вес и экономит металл.

Благодаря этим свойствам, материалы применяют в вагоно- и судостроении, строительстве и других областях промышленности.

Особенности процесса

Низколегированная сталь – материал, относящийся к группе удовлетворительно свариваемых металлов, которые соединяются почти всеми видами сварки.

Сварка низколегированной стали выполняется труднее низкоуглеродистой конструкционной. Она более чувствительна к тепловым воздействиям. Следует учитывать, что содержание в материале более 0.25% углерода может привести к формированию закалочных структур и трещин в шве, а выгорание углерода — к образованию пор.

Во избежание формирования закалочных мартенситных структур деталь подогревают, применяют многослойную сварку с соблюдением между наложением слоев металла в шов минимального интервала времени. Материал покрытых электродов выбирается с низким содержанием фосфора, углерода и серы. Это способствует увеличению стойкости шва против кристаллизационных трещин.

Соединение хромокремнемарганцовистых сталей

При проведении газовой сварки хром и кремний частично выгорают, что приводит к формированию оксидов, шлаков и непроваров в соединении. Чтобы избежать окисления легирующих добавок, работа выполняется нормальным пламенем, мощность которого подбирается из соотношения 75-100 дм 3 /ч ацетилена на 1 мм толщины свариваемого материала. Марки присадочной проволоки:

- низкоуглеродистая Св-08 или Св-08А – для неответственных конструкций;

- легированная Св-19ХМА, Св-13ХМА, Св-10ХГС, Св-18ХГСА – для соединения ответственных объектов.

Рабочий процесс ведется в один слой без перерывов. Пламя горелки на одном месте не задерживается во избежание перегрева металла сварочной ванны. Чтобы свести к минимуму коробление, шов формируется от середины к краям и обратно. Во избежание трещин свариваемый элемент охлаждают медленно.

Ответственные детали закаляют при температуре 500-650°С, с выдержкой и последующим нагревом до 880°С. Охлаждают в масле. Затем отпускают с нагревом до 400-600° и охлаждением в горячей воде.

Сварка конструкционных низколегированных сталей

Механические свойства этих металлов выше, чем низкоуглеродистых. Содержание кремния в пределах 1-1.1% способствует улучшению прочности и упругости материала. При его повышении в сварном шве увеличивается количество неметаллических включений, что затрудняет сварочный процесс. Марганец от 1.6 до 1.8%, усиливает способность материала к закалке, но технологически усложняет процесс работы. Повышенное содержание молибдена, хрома, ванадия негативно влияет на свариваемость.

Стали, склонные к закалке, сваривают:

- на мягком режиме без термообработки (или в печи);

- на жестком режиме с термообработкой в точечной машине.

Сила тока при работе с низколегированными материалами рекомендуется на 10-15% ниже, чем при сварке малоуглеродистой стали. Давление на электроды – выше на 10-50%.

Сварка производится теми же методами, что и низкоуглеродистой стали – дуговым, газовым и контактным. Ручная сварка выполняется электродами типа Э-50А, которые обеспечат шов с механическими свойствами, аналогичными основному металлу.

Соединение сталей 09Г2С, 10Г2С1, 10Г2С1Д

Отличительным качеством марок низколегированных низкоуглеродистых сталей 09Г2С и 10Г2С1 является отсутствие склонности к перегреву и образованию закалочных структур. Работа проводится при любом тепловом режиме с соблюдением технологии процесса для низкоуглеродистых сталей. Обеспечение равнопрочности сварного шва достигается электродами Э50А, Э46А. Прочность и твердость околошовной зоны такая же, как у основного металла.

Марка 10Г2С1Д является низколегированной конструкционной сталью для сварных изделий. При сварке без ограничений процесс выполняется без подогрева и термообработки. Ограниченная свариваемость стали требует подогрева до 100-120° и термообработки. Трудносвариваемый материал требует дополнительных действий: подогрева при сварке до 200-300° и отжига после сварки.

Лучший способ сварки низколегированной стали

Наиболее приемлемым способом сварки низколегированной стали является ручная дуговая сварка. Методика процесса подобна сварке низкоуглеродистых сталей. Эти материалы содержат не более 0.25% углерода, обладают хорошей свариваемостью при любой толщине соединяемых деталей и температуре воздуха.

- универсальность;

- простота;

- возможность сварки в любом положении в пространстве и труднодоступном месте.

Технология

Ручная дуговая сварка – наиболее распространенный метод соединения материалов сварочных конструкций, при котором вручную:

Работа проводится покрытыми электродами. Способ заключается в горении сварочной дуги с электрода на свариваемый предмет. Кромки изделия оплавляются, металл электродного стержня и покрытие электрода расплавляются. Основной металл и материал электрода кристаллизуются, образуя сварной шов.

Схема ручной дуговой сварки покрытыми электродами

Используемые электроды и оборудование

Марка и тип выбираются с учетом:

Типы электродов металлических покрытых для ручной дуговой сварки низколегированных сталей прописаны в ГОСТ 9467-75.

Информация об электродах для сварки низколегированных конструкционных сталей представлена в таблице.

| Марки электродов | Дополнительные сведения о сталях |

| Э50, Э46, Э42, Э38 | Временное сопротивление разрыву – до 50 кгс/мм |

| Э50А, Э46А, Э42А | Повышенные требования по ударной вязкости и пластичности |

| Э60, Э55 | Временное сопротивление разрыву от 50-60 кгс/мм |

Требования к электродам:

- обеспечение их равнопрочности с основным материалом;

- отсутствие дефектов в сварных соединениях;

- обеспечение стойкости швов в разных условиях эксплуатации;

- получение требуемого химического состава металла шва.

Процесс сварки

- Зажигание сварочной дуги (создание короткого замыкания цепи способом прикосновения кончика электрода к изделию).

- Образование ванны расплавленного металла, смешивание присадочного и основного материалов до формирования однородного сплава.

- Поддержка нужной длины дуги.

- Заварка кратера.

- Формирование сварного шва с помощью угла наклона электрода и изделия.

Технология ручной дуговой сварки

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом — дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистая, легированная и высоколегированная.

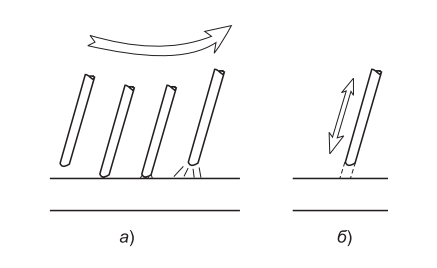

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях (рис. 1) — нижнем, вертикальном, горизонтальным, потолочном, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом.

Рис. 1. Виды сварных швов

Производительность процесса в основном определяется сварочным током. Однако ток при ручной сварке покрытыми электродами ограничен, так как повышение тока сверх рекомендованного значения приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла.

Выбор режима. Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки.

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

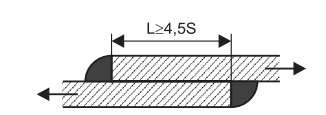

Примерное соотношение между толщиной металла S и диаметром электрода dэ при сварке в нижнем положении шва составляет:

Сила тока в основном зависит от диаметра электрода, но также зависит и от длины его рабочей части, состава покрытия, положения в пространстве сварки.

Чем больше ток, тем больше производительность, т. е. большее количество наплавленного металла:

где Q — количество наплавленного металла; αн — коэффициент наплавки, г/(А·ч);

Однако при чрезмерном токе для данного диаметра электрода, электрод быстро перегревается выше допустимого предела. Это приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары. Величину тока приблизительно можно определить по следующим формулам:

при сварке конструкционных сталей для электродов диаметром 3—6 мм:

где dэ — диаметр электрода, мм.

Сварку швов в вертикальном и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10—20% ниже, чем для сварки в нижнем положении. Напряжение дуги изменяется в сравнительно узком интервале 16—30 В.

Техника сварки. Дуга — мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка возникает во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает в себя три этапа: короткое замыкание электрода на заготовку, отвод электрода и возникновение устойчивого дугового разряда.

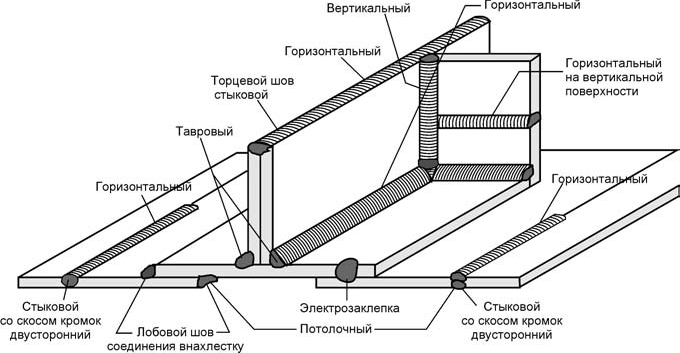

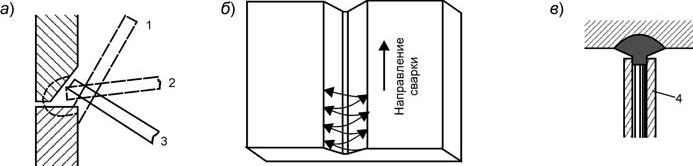

Дуга может возбуждаться двумя приемами: касанием конца электрода к свариваемому изделию и отводом от изделия перпендикулярно вверх на расстояние 3—4 мм (рис. 2), или быстрым боковым движением электрода к свариваемому изделию и отводе электрода от изделия («чирканьем» электродом по изделию, подобно зажиганию спички). Прикосновение электрода к изделию должно быть кратковременным, иначе он приваривается к изделию. Второй способ удобнее, но неприемлем в узких и неудобных местах.

Рис. 2. Методы зажигания дуги: а — боковым движением; б — касанием электрода

В процессе сварки необходимо поддерживать определенную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги должна быть в пределах

где Lд — длина дуги, мм; dэ — диаметр электрода, мм.

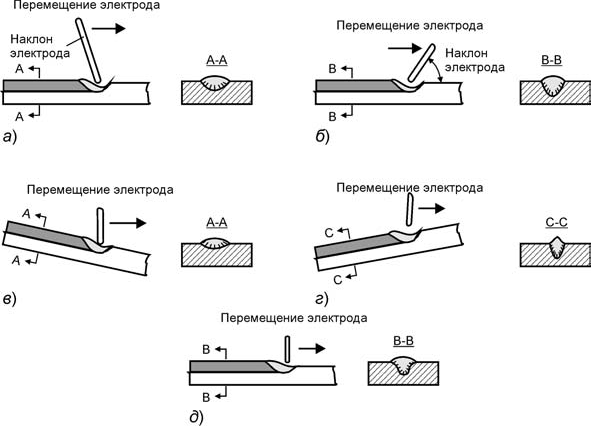

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и обеспечивает получение высококачественного сварного шва, так как расплавленный металл быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Кроме этого, сварка на длинной дуге электродами с покрытием основного типа, приводит к пористости металла шва. Для правильного формирования шва при сварке плавящимся электродом необходимо электрод по отношению к поверхности свариваемого металла держать наклонно, под углом 15—20° от вертикальной линии. Изменяя угол наклона электрода, можно регулировать глубину расплавления основного металла и влиять на скорость охлаждения сварочной ванны. На рис. 3 показано влияние наклона электрода и наклона свариваемого изделия на глубину проплавления основного металла.

Рис. 3. Влияние наклона электрода и наклона свариваемого изделия на глубину проплавления основного металла: а — сварка углом вперед; б — сварка углом назад; в — сварка вертикальным электродом под уклон; г — сварка вертикальным электродом на подъем; д — сварка вертикальным электродом горизонтальной поверхности

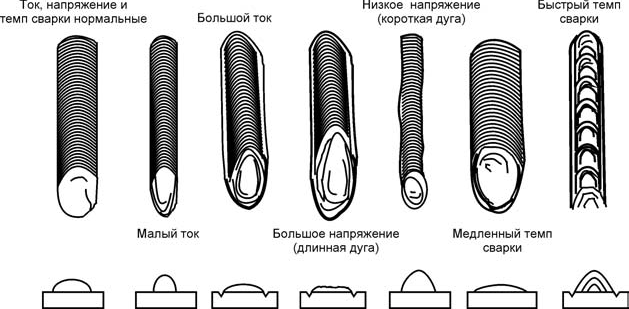

Кроме длины дуги на качество сварного шва также влияет величина сварочного тока, напряжение и темп сварки. Внешний вид получаемого сварного шва при отклонении от нормальных режимов показан на рис. 4.

Рис. 4. Зависимость сварного шва от напряжения, тока и темпа сварки

В процессе сварки электроду сообщается движение в трех направлениях.

- Первое движение— поступательное, по направлению оси электрода. Этим движением поддерживается постоянная (в известных пределах) длина дуги в зависимости от скорости плавления электрода.

- Второе движение — перемещение электрода вдоль оси образования валика шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов. При отсутствии поперечных движений электрода получается так называемый ниточный валик, на 2—3 мм шире диаметра электрода, или узкий шов шириной е = 1,5dэ.

- Третье движение— перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

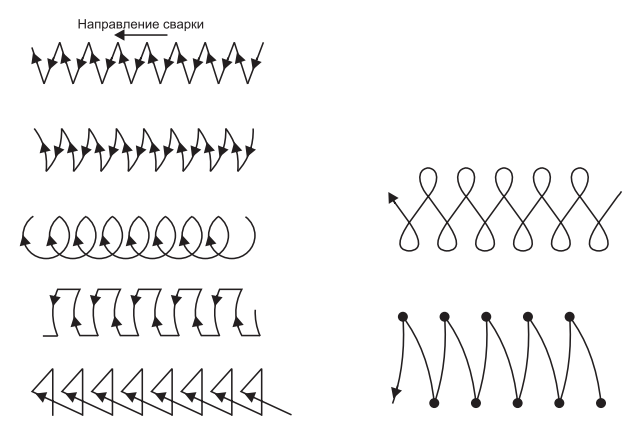

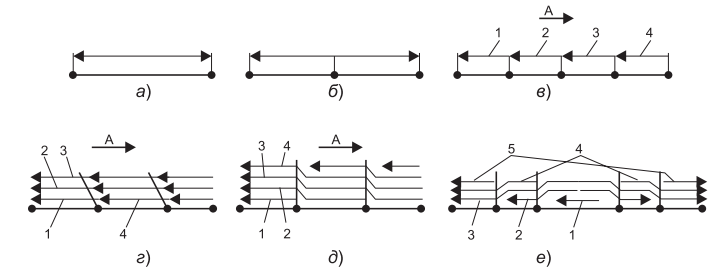

Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (e = (1,5 – 5)dэ) получают с помощью поперечных колебаний, изображенных на рис. 5. На примере этих основных колебательных движений в табл. 1 приведены движения электрода при различных видах сварки.

Рис. 5. Схема движения конца электрода при ручной электродуговой сварке

При сварке тонких листов накладывают узкий валик (шириной 0,8—1,5 диаметра электрода) без поперечных колебаний. В других случаях (при сварке толстых листов) применяют уширенные валики. Колебательные движения улучшают прогрев кромок шва, замедляют остывание ванны наплавленного металла, обеспечивают получение однородного шва и устраняют непровар его корня.

Таблица 1. Примеры движения электрода при различных видах сварки

Сварку встык без разделки кромок производят преимущественно сквозным проплавлением с одной стороны шва. В этих случаях рекомендуется применять подкладки (стальные, медные). Иногда, когда это возможно, производят подварку шва узким валиком с обратной стороны.

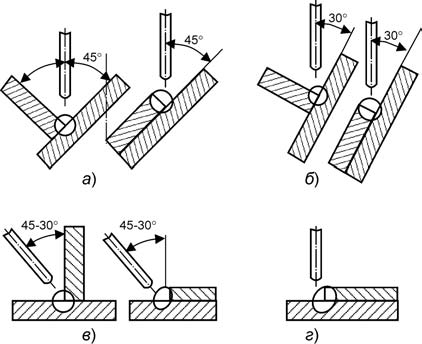

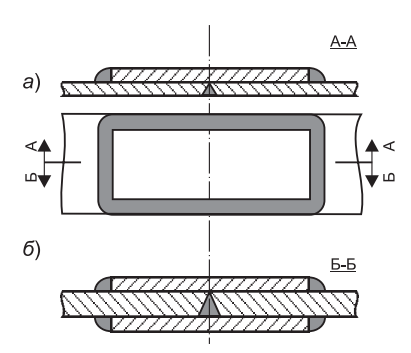

Детали под сварку собирают в приспособлениях, чаще всего прихватками. Сечение прихваточного шва составляет примерно 1/3 от сечения основного шва, длина его 30—50 мм. Угловые швы сваривают «в угол» или «в лодочку» (рис. 6).

Рис. 6. Положение электрода и изделия при выполнении угловых швов: а — сварка в симметричную «лодочку», б — в несимметричную «лодочку», в — «в угол» наклонным электродом, г — с оплавлением кромок

При образовании углового шва (рис. 6, а, б, в) электрод ставят под углом 45° к поверхности детали. Применяя повышенные величины тока, во избежание непровара шва, обе свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° (сварка в лодочку, рис. 6, а). При наклоне свариваемых поверхностей под углом 30° или 60° — в несимметричную лодочку.

При сварке «в угол» проще сборка, допускается большой зазор между свариваемыми деталями (до 3 мм), но сложнее техника сварки, возможны дефекты типа подрезов и наплывов, меньше производительность, так как приходится за один проход сваривать швы небольшого сечения (катет < 8 мм) и применять многослойную сварку. Сварка в лодочку более производительна, допускает большие катеты шва за один проход, но требует более тщательной сборки.

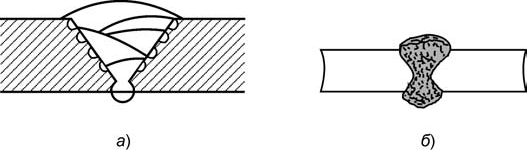

При сварке встык шва с V-образной разделкой (рис. 7, а) дугу зажигают вблизи скоса кромок и наплавляют валик металла. В зависимости от толщины листа и диаметра электрода шов выполняют за один или несколько проходов.

При многослойной сварке каждый слой тщательно очищают. Число слоев определяют, исходя из диаметра электрода. Толщина слоя равна (0,8 ÷ 1,2)dэл.

Сварку Х-образных швов (рис. 7, б) с целью уменьшения деформации производят попеременным наложением слоев с обеих сторон разделки.

Рис. 7. Сварка в стык с разделкой кромок: а — схема наложения валиков металла с V-образной разделкой кромок; б — сварка встык с двухсторонней разделкой кромок.

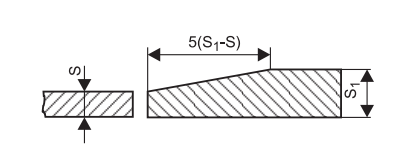

Сборка деталей при подготовке под сварку, разделка кромок металла и зазоры между деталями при сварке встык, согласно ГОСТа, показаны на рисунках в табл. 2, а также на рис. 8—11.

Таблица 2. Основные типы и размеры конструктивных элементов шва

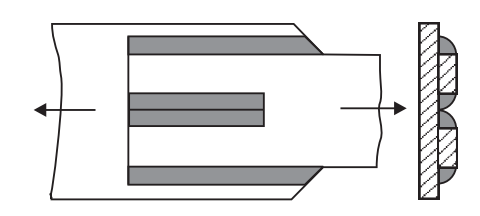

Сварка встык листов разной толщины показана на рис. 8. Соединение листов внахлестку лобовыми швами показано на рис. 9.

Соединение листов внахлестку фланговыми швами с усилением прорезными швами показано на рис 10.

Соединение листов встык с накладками показано на рис. 11. Накладки приварены к листам лобовыми и фланговыми швами (средняя проекция общая для обеих соединений).

Рис. 8. Разделка кромок листов разной толщины для сварки в стык

Рис. 9. Соединение листов внахлестку лобовыми швами

Рис. 10. Соединение листов внахлестку фланговыми швами, усиленными прорезными швами

Рис. 11. Соединение листов встык с одной накладкой (а) и то же, с двумя накладками (б)

Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения швов понимается, как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяженности все швы условно можно разделить на три группы:

- короткие — до 300 мм;

- средние — 300—1000 мм;

- длинные — свыше 1000 мм.

В зависимости от протяженности шва, материала, требований к точности и качеству сварных соединений сварка таких швов может выполняться различными способами (рис. 12).

Рис. 12. Схемы сварки: а — напроход; б — от середины к краям; в — обратно ступенчатым способом; г — блоками; д — каскадом; е — горкой; А — направление заполнения разделки: (стрелками указано направление сварки); 1—5 последовательность сварки в каждом слое

Короткие швы выполняют на проход — от начала шва до его конца. Швы средней длины варят от середины к концам или обратно ступенчатым методом. Швы большой длины выполняют двумя способами: от середины к краям (обратно ступенчатым способом) и вразброс.

При обратно ступенчатом методе весь шов разбивается на небольшие участки длиной по 150—200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм. В зависимости от количества проходов (слоев), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяются при сварке металла небольших толщин (до 8—10 мм) с предварительной разделкой кромок.

Сварку соединений ответственных конструкций большой толщины (свыше 20—25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов: заполнения швов «горкой» или «каскадным» методом.

При сварке «горкой» сначала в разделку кромок наплавляют первый слой небольшой длины 200—300 мм, затем второй слой, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200—300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой «горки» сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что позволяет предупредить появление трещин. «Каскадный» метод является разновидностью горки.

При сварке горизонтальных швов на вертикальной плоскости (рис. 13, а) разделку делают лишь верхнему листу, дугу возбуждают на нижней кромке, затем постепенно переходят на скошенную верхнюю кромку.

Вертикальные швы сваривать труднее, вследствие стекания расплавленного металла вниз. Для уменьшения стекания металла работу ведут короткой дугой и в направлении снизу вверх (рис. 13, б), за исключением листов толщиной до 1,5 мм.

Сварку потолочных швов (рис. 13, в) производят очень короткой дугой, при которой происходит короткое замыкание электрода на деталь. Применяют электроды с тугоплавкой обмазкой, которая образует вокруг электродов «втулочку», содержащую направленый газовый поток, удерживающий электродный металл.

Рис. 13. Схематическое изображение работы при выполнении сварки различными швами: а — горизонтальный шов на вертикальной плоскости; б — вертикальный шов; в — потолочный шов. 1—3 — положение электрода в пространстве; 4 — покрытие электрода

Обеспечение нормативных требований по технологии и технике сварки — основное условие получения качественных сварных швов. Отклонения размеров и формы сварного шва от проектных чаще всего наблюдаются в угловых швах и связаны с нарушением режимов сварки, неправильной подготовкой кромок под сварку, неравномерной скоростью сварки, а также при несвоевременном контрольном обмере шва.

Ручная дуговая сварка сталей: особенности процесса и необходимое оборудование для работы

Содержание метода ручной дуговой сварки заключается в плавлении электрода, когда он находится в разделе кромок деталей, подлежащих сварке. Такое плавление осуществляется за счет подачи сварочного тока от источника питания на электрод. Движение электрода и, соответственно, дуги, осуществляет сварщик в ручном режиме.

Области применения метода ручной дуговой сварки

Ручная дуговая сварка с использованием штучных электродов применяется очень широко практически во всех отраслях промышленности, в бытовых условиях, в некоторых случаях – в сельском хозяйстве (в первую очередь, при осуществлении ремонтных работ имеющейся техники и используемых металлоконструкций).

Оборудование, которое в настоящее время используется для ручной дуговой сварки, стало более надежным и простым в результате развития электротехнической промышленности, и такое его совершенствование сделало возможным выполнять сварочные работы тем людям, которые обладают минимальными знаниями о сварке.

Однако, несмотря на относительную простоту данного метода в сравнении с другими методами осуществления сварки, следует понимать, что качество создаваемого шва напрямую зависит от того, какие подобраны материалы и насколько тщательно сварщик произвел предварительную подготовку деталей, подлежащих свариванию.

Плюсы и минусы

Ручная дуговая сварка в настоящее время используется очень часто. Это обусловлено целым рядом плюсов, к которым относятся:

- простота выполнения работ, с конструктивной точки зрения: для выполнения сварочных работ человеку достаточно знать только базовые принципы электросварки и технику безопасности при работе с электрооборудованием;

- возможность проводить сварочные работы в любых пространственных и плоскостных положениях, а также возможность выполнения работы в труднодоступных местах посредством использования кривых электродов;

- широкий перечень металлов, одним из способов сваривания которых является ручная дуговая сварка.

Однако, наряду с очевидными плюсами, у данного способа есть также и ряд минусов, которые необходимо проанализировать, прежде чем приступать к работе. К числу основных относятся:

- высокое электромагнитное и световое (ультрафиолет) излучения, которые оказывают вредное воздействие на организм человека;

- производительность, качество работы, а также коэффициент полезного действия при выполнении работ данным способом находятся в прямой зависимости от квалификации сварщика и его мастерства;

- для работы с оборудованием для ручной дуговой сварки необходимо иметь не только теоретические представления, но и практические навыки, которые позволят правильно выполнить все предусмотренные технологией работы.

Необходимое оборудование

Все оборудование, которое используется при ручной дуговой сварке, принято делить на две группы:

- рабочее оборудование;

- оборудование для соблюдения техники безопасности.

К рабочему оборудованию относится:

- источник сварочного тока. Принцип действия всех источников сварочного тока заключается в преобразовании питающего тока, получаемого от сети либо от специально используемых электрогенераторов в сварочный ток. В настоящее время выпускается большое количество видов источников сварочного тока в зависимости от целей использования (для работы в промышленных условиях, на открытых строительных площадках, для бытового использования, а также для работы в маленьких мастерских). В зависимости от того, о каком источнике идет речь, в устройстве могут присутствовать дополнительные опции, такие как: установка переменного или постоянного тока, настройка сварочной дуги в зависимости от ее характеристик, возможности использования конкретного источника тока для осуществления сварки другими способами;

- силовые кабели для подключения источника тока к питающей электросети или генератору. В промышленных условиях чаще всего используется трехфазная питающая сеть с напряжением 380 В. Подключение такого рода аппаратов происходит только специальным квалифицированным персоналом, имеющим допуск по электробезопасности. Связано это не только с высоким напряжением питающей сети, но и с тем, что чаще всего такие аппараты подключаются в распределительные щитки напрямую или посредством специальных вилок-удлинителей, позволяющих перемещать источник на значительные расстояния. В бытовых условиях используется сеть 220 В, поэтому применению подлежат кабели с вилками, на которых присутствует заземление. Такие кабели должны соответствовать токовой нагрузке используемого источника тока. Человек, который будет осуществлять работу с аппаратом в бытовых условиях, должен быть ознакомлен с кратким курсом электробезопасности;

- сварочные кабели. В зависимости от сварочного тока, который подается источником, используются кабели с сечением 25 и 35 мм2. Материал изоляции кабеля подлежит выбору на основании тех условий, в которых будет осуществляться работа. Так, кабели, имеющие виниловое покрытие, являются более жесткими, что делает невозможным использование их при работе в условиях низких температур. В таком случае лучше использовать кабели, изоляция на которых изготовлена из силиконовых материалов. Подключение кабелей к источнику сварочного тока осуществляется с помощью соединений быстроразъемного типа либо с помощью специальных кабельных наконечников, которые фиксируются на соответствующих клеммах. С электродержателем кабели соединяются с помощью болтовых зажимов. Таким же образом подключаются кабели к приспособлению для подключения изделия в сварочную цепь. В случае если кабели необходимо соединить между собой с целью удлинения или ремонта, осуществить такое соединение можно с помощью быстроразъемных соединений, специальных втулок с болтовыми зажимами. Использование скрутки с изолентой нежелательно, но в крайних случаях может иметь место. Изначальная длина кабеля должна выбираться на основании удаленности сварочного аппарата от места, в котором будет проводиться сварка, и должна обеспечивать прямое положение кабеля без колец и переплетений. В противном случае возможны значительные потери сварочного напряжения, а изоляция кабелей может оплавиться из-за высокой электромагнитной индукции;

- электродержатели. Данный вид оборудования используется для передачи сварочного тока от сварочного кабеля к электроду, а также быстрой замены электрода в случае наличия такой необходимости. По принципу крепления электрода в процессе осуществления сварки выделяют держатели-прищепки, винтовые зажимы, держатели-вилки. Наиболее распространенными и удобными, с точки зрения практичности применения, являются держатели-прищепки. Винтовые зажимы очень быстро изнашиваются, что приводит к нарушению контакта между электродом и токоподводящей жилой. Вилка также является удобной в использовании, однако, в ней присутствуют неизолированные поверхности, что чревато опасностью в использовании, а также может вызывать прижоги на свариваемых деталях;

- приспособления для подключения изделия в сварочную цепь. В зависимости от выполняемых работ они имеют различную конструкцию. Самой распространенной по сфере применения является тип «крокодил». Их использование осуществляется, в первую очередь, на изделиях с небольшой толщиной. Магнитные массы могут быть использованы на изделиях с любой толщиной, но в случае плохого контакта могут оставлять прижоги на изделиях. С помощью винтового прижима крепятся струбцины, которые также используются для подключения свариваемых деталей в сварочную цепь;

- пульт управления дистанционного типа. Его использование обосновано для заводских условий, а также для работы на открытых строительных площадках, где сварщик находится на удалении от аппарата, с целью корректировки значений сварочного тока.

В защитное оборудование входят:

- костюм из плотной ткани. Ткань должна быть хлопчатобумажной либо специальной синтетической, прошедшей пропитку с целью создания огнезащитного слоя, а также непроводящей ток;

- сварочная маска для защиты лицевых кожных покровов и органов зрения от негативного воздействия образуемого излучения. Стекло в маске может быть постоянно темным либо самозатемняющимся (маска-хамелеон);

- краги или перчатки, призванные защищать руки сварщика от попадания капель расплавленного металла, а также от поражения электрическим током при возможном касании незаизолированных элементов;

- защитная обувь, исключающая риск заземления электрического тока через тело сварщика.

Подбор электродов

От правильного выбора электродов в ручной дуговой сварке зависит качество итогового соединения. Подбор электродов для каждого конкретного случая осуществления сварочных работ осуществляется на основании следующих параметров:

- тип свариваемого металла;

- класс прочности металла;

- пространственные положения, в которых будет осуществляться сварка;

- толщина свариваемых деталей (оказывает влияние на диаметр используемого электрода);

- материал изготовления и покрытия электрода (выбор осуществляется в зависимости от используемой технологии сварки).

Вне зависимости от того, какой именно электрод был выбран, его следует хранить в сухом месте с целью избежать его отсыревания, а перед использованием – прокалить, основываясь на рекомендациях производителя данного присадочного материала.

Весь технологический процесс ручной дуговой сварки, как и в случае с другими способами сварки, делится на три основных этапа:

Подготовительный этап

Ввиду того, что ручная дуговая сварка используется очень часто в бытовых условиях, на подготовительном этапе необходимо осуществить процесс проверки сварочного оборудования на наличие неисправностей. Такая проверка осуществляется визуально до момента включения оборудования в электрическую сеть. После того как подключение в электрическую сеть произошло, необходимо осуществить проверку работы аппарата: звук работы источника тока должен быть равномерным, без тресков, от оборудования не должен исходить запах гари. Все индикаторные лампы в рабочем состоянии горят, а экраны диагностики оборудования показывают данные, которые соответствуют «холостой» работе.

Если оборудование полностью исправно, сварщик приступает к подготовке изделий к процессу сварки. Для этого необходимо разметить материал и вырезать нужные детали, зачистить их кромки до металлического блеска, убрав любые механические повреждения (заусенцы, окалины), которые могут попасть в шов. При необходимости в случае если речь идет о толщине изделий свыше трех миллиметров, потребуется с помощью болгарки провести разделку кромок деталей.

Завершающим этапом является обезжиривание поверхностей с помощью специальных химических составов. При наличии влаги кромки свариваемых изделий потребуется просушить путем нагрева с помощью газовой горелки или паяльной лампы.

Основной этап

Основной этап – это этап собственно сварки:

- сварщик зажигает дугу касанием электрода поверхности свариваемых деталей (для лучшего зажигания на конце электрода находится графитовое покрытие). Если электрод зажигается плохо, необходимо постучать им о деталь либо установить электрод ребром с обмазкой к детали и сделать несколько круговых движений, пока дуга не загорится;

- после того как дуга была зажжена, электрод отводится на расстояние 1-3 мм от детали. Данное расстояние поддерживается на всем протяжении сварочного шва с целью избежать залипание электрода в сварочной ванне;

- направление движения электрода – вдоль сварочного шва, но с возможностью колебательных движений (порядок ведения электрода выбирает сам сварщик в зависимости от толщины свариваемых деталей и типа соединения);

- при завершении сварочного шва электрод круговыми движениями поднимается от сварочной ванны, но при сохранении дуги, что позволит избежать образование кратера.

Если сварка производится в отношении тонких деталей, то необходимо делать короткие швы с гашением дуги, однако, следует следить за тем, чтобы сварочная ванна полностью не погасла (не прекращалось свечение металла в шве, которое сварщик видит через темное стекло маски).

Завершающие работы

На завершающем этапе производятся стандартная для всех видов сварки очистка сварного соединения от шлака (его либо отбивают сварочным молотком, либо зачищают щеткой) и визуальный контроль соединения с целью выявления непроваров. Если были замечены какие-либо огрехи в выполнении шва, его либо зачищают и проваривают снова, либо вырезают с помощью болгарки и соединяют детали повторно с исправлением возможных недочетов.

Технические и технологические особенности сварки углеродистых сталей: основные способы сварки и оборудование для каждого способа

Сталью называют сплав железа с углеродом, когда концентрация последнего составляет от 0,02% до 2,14%.

С повышением содержания углерода растут показатели прочности и твердости материала, однако, снижаются его пластичность и вязкость. Поэтому процентное соотношение C к Fe является основным критерием классификации стали, разделившим ее на три группы:

- Низкоуглеродистая (0,02-0,3%) – мягкие, ковкие сплавы общего применения, которые часто используются в быту (например, в виде прокатного профиля), а также в ненагруженных узлах строительных конструкций, промышленных деталей и механизмов.

- Среднеуглеродистые (0,3-0,6%) – сбалансированные сплавы, зачастую обладающие хорошими показателями упругости, стойкости к деформациям и усталостным нагрузкам. Применяются в машиностроении и электротехнике, в том числе для изготовления пружин, рессор, контактных пластин. Ограниченно применяются для изготовления приборов и инструментов.

- Высокоуглеродистые (0,6-2,14%) – прочные, но относительно хрупкие сплавы, применяющиеся для изготовления ответственных изделий, в том числе инструментов и их режущих кромок, подшипников, дроби для абразивной обработки, стальных канатов и тросов, измерительных приборов.

Кроме того, в углеродистых сталях содержатся примеси других элементов в количестве, недостаточном для того, чтобы материал считался легированным. Допустимо наличие в структуре сплава:

- кремния – не более 1%;

- марганца – не более 1%;

- фосфора – не более 0,06%

- серы – не более 0,05%;

- азота, водорода и кислорода в незначительных количествах.

Фосфор, сера и газы являются нежелательными примесями, долю которых в углеродистой стали стараются свести к минимуму. В качестве микролегирования могут использоваться такие присадки, как титан, цирконий, бор, лантаноиды и некоторые другие элементы.

Значительное влияние на качество стали и ее эксплуатационные характеристики оказывает технология производства, режимы последующей термообработки и другие металлургические параметры. В общем виде классификацию сталей по методу их изготовления, назначению, содержанию тех или иных веществ можно представить в виде таблицы.

| Углеродистая сталь | ||||||

| Конструкционная | Инструментальная | |||||

| Обычного качества | Качественная | Качественная | ||||

В качестве вида стали может указываться способ ее производства. Углеродистые стали могут изготавливаться как в мартеновских и кислородно-конвертерных печах, так и электросталеплавильным методом. Последний обеспечивает большую стабильность свойств и характеристик готового продукта.

Выбор оборудования

Тип и эксплуатационные особенности сварочного оборудования для работы с углеродистыми сталями варьируются в достаточно широких пределах и зависят от таких факторов, как:

- выбранный метод сварки;

- характеристики заготовок;

- требуемое качество шва;

- расчетный режим сварки;

- особенности внешней среды;

- требуемая производительность;

- финансово-экономические критерии.

Чаще всего углеродистые стали соединяют одним из методов электродуговой сварки. Если предполагается ручная сварка и объем работ относительно мал, можно воспользоваться обычным сварочным инвертором, главные достоинства которого – компактность и дешевизна. Хорошим выбором станут модели Fubag IR 200, Wester MMA-VRD 200, Elitech АИС 200, Ресанта САИ-220 и другие.

Примерная стоимость аппаратов Ресанта САИ-220 на Яндекс.маркет

В противном случае, лучше отдать предпочтение промышленным трансформаторам с большей производительностью, например, Кавик ТДМ-252У2 (250 А, 12 кВт) или Brima ТДМ1-315-1 (315 А, 24 кВт). В зонах, где подключение к электрической сети невозможно или затруднено, используются сварочные генераторы, оснащенные двигателями внутреннего сгорания.

Для полуавтоматической сварки в среде защитных газов или под слоем флюса применяются специализированные сварочные аппараты комбинированной конструкции, которые обеспечивают генерирование сварочного тока, а также подачу в зону сварки защитного газа и плавящегося электрода (кроме того, может подаваться присадочная проволока). В нише бюджетных моделей лидирует Aurora Overman 180, в топовом сегменте – Blueweld Starmig 210 Dual Synergic.

Примерная стоимость аппаратов Aurora overman на Яндекс.маркет

Для газовой сварки потребуется наличие кислородного и ацетиленового баллонов с манометрами, гибких шлангов и горелки, позволяющей регулировать пропорциональное соотношение газов. Оборудование альтернативных видов сварки специфично, оно относится к промышленным аппаратам и крайне редко используется в быту.

Способы сварки низкоуглеродистых сталей

Низкоуглеродистые стали относятся к хорошо свариваемым материалам и практически не требуют предварительной подготовки заготовок. Если их толщина не превышает 4 мм, кромкование не проводится, а все предварительные операции ограничиваются очисткой и обезжириванием стыка. В ряде случаев, например, при сварке крупногабаритных изделий, проводится предварительный прогрев в печи до 150-200℃. Другие особенности диктуются конкретным видом сварки.

Ручная дуговая сварка

Ручная дуговая сварка проводится покрытым плавящимся электродом с углом наклона в 40-50° в направлении движения инструмента.

Для предотвращения образования закалочных структур рекомендуется выполнять швы каскадом или горкой, что способствует равномерному теплообмену с окружающим металлом и медленному остыванию стыка. Если заготовки уже подвергались закалке, шов наносят послойно, после каждого подхода ожидая полного его остывания.

Особые рекомендации даются в случае устранения трещин, сколов и других дефектов в деталях из низкоуглеродистой стали. В таком случае выбранный тип шва должен обеспечить достаточное заглубление сварочной ванны, что достигается повышением тока или сокращением длины дуги до 1-1,5 мм. Вне зависимости от размера дефекта, длина шва не должна быть меньше 100 мм. При работе с ответственными деталями зону стыка обрабатывают растворами, предотвращающими коррозию.

Дуговая сварка в защитных газах

Роль защитной среды при электродуговой сварке чаще всего играет углекислый газ (MAG-технология). Более эффективную защиту обеспечивает смесь активных газов (не более 30% кислорода) или сочетание углекислого газа с аргоном. Для ответственных соединений зачастую выбирается MIG-сварка, которая предполагает подачу к стыку аргона или гелия.

Самым распространенным присадочным материалом при дуговой сварке низкоуглеродистой стали в защитной среде является проволока Св-08Г2С. Ее подают одновременно с началом сварки, то есть через 5-15 секунд после поступления газа к стыку. Для верхнего положения используется проволока диаметром до 1,2 мм, для нижнего – до 3 мм. Угол ведения материала составляет 30-40°, электрод ведется строго перпендикулярно поверхности.

Сварка под флюсом

Обратите внимание, что при сварке без разделывания кромок в зоне шва может повыситься содержание углерода, что повысит прочность соединения, но снизит его пластичные свойства.

Полуавтоматическая сварка малопригодна для создания угловых и сложносоставных соединений низкоуглеродистой стали, так как способствует образованию закалочных структур в околошовной зоне. Частично решить эту проблему позволяет предварительный прогрев заготовок.

Способы сварки среднеуглеродистых сталей

При сварке среднеуглеродистых сталей велик риск образования кристаллизационных трещин и закалочных структур в околошовной зоне, что, в свою очередь, снижает долговечность соединения и негативно влияет на его показатели упругости. Поэтому главными требованиями к сварке такого материала становятся особые щадящие режимы проведения работ, защита шва от образования пор и пузырьков воздуха, снижение содержания углерода в зоне стыка.

Сварка в защитной среде

При соединении заготовок из среднеуглеродистых сталей используется MIG-технология, схожая с технологией сварки низкоуглеродистых сталей. Обязательным условием является предварительный прогрев заготовок до температуры около 200℃. Применяются электроды с низким содержанием карбона и наличием дополнительных микролегирующих элементов: фтора, кальция, марганца и кремния. К ним относятся изделия марок УОНИ-13/45 (-55, -65), УП-1/45, УП-2/45, ОЗС-2, К-5А и другие.

Примерная стоимость электродов УОНИ 13/55 на Яндекс.маркет

Диаметр электрода обычно лежит в пределах 2-6 мм и определяется толщиной свариваемых заготовок. От него, в свою очередь, зависит режим сварки. Так, сила тока при сварке 3-миллиметровыми электродами в нижнем положении составляет 80-100 А, диаметру в 4 мм соответствуют значения 130-200 А, 5-миллиметровыми изделиями работают при токе 170-280 А, а 6-миллиметровыми – 210-380 А. Температура прокаливания электродов варьируется в пределах 250-400℃.

Сварка полуавтоматом

Полуавтоматическая сварка среднеуглеродистых сталей требует раздельной структуры шва, то есть его наложения в несколько ванн. При этом рекомендуется работать короткой дугой и полностью исключить любые движения электродом, кроме продольных. Как и в случае с MIG-сваркой, заготовки прогревают до температуры не более 200℃.

Особое внимание уделяется разделыванию кромок на толстых заготовках. Скосы выполняют под углом 35-45°, тщательно зачищают и обезжиривают. Важно обеспечить высокие показатели коррозионной стойкости шва. Для сохранения его упругости принимают меры для медленного и равномерного остывания стыка.

Газовая сварка

Надежным способом соединения среднеуглеродистых сталей является газовая сварка, которая может проводиться даже при низких температурах. Используется «левая» технология со стандартным или слабо науглероживающим пламенем интенсивностью 75-100 куб. м в час. При чрезмерной мощности сваривания велик риск прожогов или нежелательной закалки стыка.

После выполнения газовой сварки заготовок из среднеуглеродистой стали рекомендуется выполнить их отпуск или отжиг. При этом локальный нагрев шва не должен превышать 650℃, а общий нагрев заготовок – 350℃. Альтернативным способом является проковка стыка.

Сварка высокоуглеродистых сталей

Высокоуглеродистые стали относятся к сложно свариваемым и ограниченно свариваемым материалам ввиду их особой склонности к закалке, образованию трещин и других термических дефектов. Ввиду высокой сложности выполнения работ ручные методы электродуговой сварки практически не используются.

Основным методом соединения заготовок из высокоуглеродистой стали является газовая сварка с предварительным прогревом до 200-300℃. В ряде случаев используется и сопутствующий подогрев. Работы проводятся восстановительным пламенем или пламенем с небольшим избытком ацетилена, интенсивность – не более 90 куб. дм в час. Используется «левый» способ, позволяющий снизить время термического воздействия на металл.

В качестве присадки используется проволока Св-15 или Св-15Г, иногда – проволоки, легированные хромом, никелем, марганцем. В отличие от среднеуглеродистых сталей высокоуглеродистые не рекомендуется обрабатывать ковкой. В случае необходимости выполняется их отпуск или отжиг с полным прогревом заготовок до 350-400℃.

Другие способы сварки

Альтернативным способом соединения высокоуглеродистых сталей является лучевая сварка, которая подразделяется на электролучевую (направленный поток заряженных частиц) и лазерную (направленный поток фотонов). К недостаткам этих технологий можно отнести высокую сложность и дороговизну оборудования, к преимуществам – высокую скорость и точность проведения работ, короткое время и малую площадь температурного воздействия на стык.

Как выбрать дуговую сварку

Выбрать дуговую сварку всегда сложно, как для частного хозяйства и применения сварочного аппарата в быту, так и для использования более сложного и дорогого оборудования в производственных процессах предприятий, занимающихся металлообработкой.

Существует множество параметров, определяющих выбор дуговой сварки: от производительности до типа и толщины свариваемого металла. В нашем материале мы подробно рассмотрим различные виды оборудования и их важные параметры.

Общие критерии выбора оборудования для дуговой сварки

Прежде чем рассказать о том, как выбрать дуговую сварку, остановимся немного подробнее на самом процессе.

Для соединения деталей используется специальное оборудование, вырабатывающее постоянный или переменный ток определенной силы. Сварочная аппаратура оснащена кабелями, один из которых подключен к обрабатываемой заготовке, а другой – к горелке, электроду. По кабелю ток передается от рабочего инструмента к зоне сварки.

Из-за силы тока между заготовкой и электродом разжигается электрическая дуга. Она локально выделяет большое количество тепла, за счет которого металл заготовки и электрода плавится.

Сварочная электрическая дуга имеет настолько высокую температуру, что вызывает плавление металлических деталей.

Рекомендуем статьи по металлообработке

В сварочную зону, на которую воздействует дуга, подается присадочная проволока (металлический прут). Расплавленный металл заготовки и присадки соединяются друг с другом. После того как прекращается воздействие дуги на заготовку, металл кристаллизуется, образуя сварной шов, который соединяет детали между собой. Полученный шов такой же, а иногда и более прочный, чем основной материал заготовок.

Электросварка в большинстве случаев выполняется по единой схеме. Разница заключается в технологии розжига дуги, использовании присадок, условиях, необходимых для получения качественного сварного соединения.

Для того чтобы выбрать оборудование для дуговой сварки, следует ориентироваться на ряд критериев:

- Напряжение питания. Большая часть бытовой сварочной аппаратуры работает от обычной однофазной сети с напряжением 220 В (50 Гц). Использование более мощного оборудования возможно при подключении аппаратуры к трехфазной сети. Однако для выполнения бытовых сварочных работ такие мощности не требуются.

- Диапазон сварочного тока – критерий, от которого прямо зависят эксплуатационные характеристики оборудования для дуговой сварки. Для работы с более толстыми деталями нужно большее количество тепла.

Прежде чем выбрать оборудование для дуговой сварки, следует определиться с тем, какие заготовки планируется сваривать. Для бытовых нужд не стоит покупать дорогостоящие аппараты с высокими характеристиками сварочного тока, в них не возникнет необходимости, а значит, деньги будут потрачены зря. Верхняя граница силы тока в моделях, представленных на рынке, не менее 120 А. Она вполне позволяет сваривать металлы, толщина которых составляет 3-4 мм. Если выбрать оборудование с силой тока 160–180 А, можно работать с более толстыми заготовками.

ПВ или ПН указываются в технической документации к аппарату, обозначают эти характеристики в процентном отношении к общей продолжительности работы включенного сварочного оборудования.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

У бытовых сварочных аппаратов ПВ равен примерно 40 %, т. е. их 10-минутная работа означает, что в течение 4 минут выполняется сварка, а 6 минут затрачивается на перерывы.

Параметр может быть:

- общим;

- зависимым от величины тока (оборудование не всегда эксплуатируется на полной мощности) и от температуры окружающей среды (влияет на охлаждение электронной составляющей аппаратуры).

Продолжительность включения указывается в паспорте прибора, также эта величина может быть указана на его корпусе.

Критерии выбора оборудования для дуговой сварки

Для того чтобы правильно выбрать аппаратуру для дуговой сварки, следует обратить внимание на следующее:

- Полезные функции оборудования, о которых поговорим далее.

- Наличие ступеней защиты от перегрева и короткого замыкания, а также системы охлаждения – встроенного вентилятора. Он может работать постоянно или включаться при нагревании оборудования до определенной температуры.

- Стоимость аппарата для дуговой сварки, комплектующих к нему и их качества.

- Зарекомендовавшую себя компанию-производителя, гарантийные обязательства, сервисное обслуживание.

Перечисленные параметры необходимы учитывать при выборе любого оборудования для электродуговой сварки. Ниже поговорим об особенностях отдельных типов аппаратов для электросварных работ в зависимости от применяемой технологии.

Выбор типа дуговой сварки

Ручная дуговая сварка – самая распространенная, простая и дешевая технология, при которой все действия выполняются вручную сварщиком. Детали соединяются друг с другом плавящимся электродом.

Прежде чем выбрать ручную дуговую сварку, следует помнить о недостатках технологии, то есть о необходимости замены электродов в процессе работы, а также о недостаточном качестве сварного соединения, вызванного окислением из-за контакта воздуха с металлом. Достоинства этого способа заключаются в возможности работать в любом положении и месте, независимо от его труднодоступности.

Если выбрать аргонодуговую сварку, то материал заготовки не будет контактировать с воздухом, поскольку сами работы проводятся в защитной газовой среде.

Так как химическая реакция между инертным газом и металлом электродов и заготовок отсутствует, для работы можно выбрать как плавящиеся, так и неплавящиеся электроды. При использовании вторых понадобится присадочная проволока, подающаяся в зону дуговой сварки.

Решив выбрать дуговую сварку в газовой среде, следует помнить о ее недостатках: необходимости создания защитной среды. Чаще всего технология применяется в автоматическом сварочном оборудовании.

В полуавтоматическом аппарате используется присадочная проволока, автоматически направляемая в зону сварки.

Горелка помогает создать защитную газовую среду. Можно выбрать дуговую сварку полуавтоматом для работы в разных условиях. Это универсальная технология, которая может различаться в зависимости от материала присадок, способа подачи проволоки, используемого инертного газа, конфигурации сварочных аппаратов.

При использовании дуговой сварки необходимо выбрать источник питания, который понизит напряжение электроэнергии, при этом увеличив силу тока до 100–200 А. Различное оборудование может работать на постоянном или переменном токе. Исключение составляют аппараты, работающие от аккумуляторов или генераторов с двигателями внутреннего сгорания. Оборудование, подключенное к сети, – преобразователь электроэнергии. Производятся различные виды аппаратов для дуговой сварки с разными техническими характеристиками, определенными плюсами и минусами.

Преимущества и недостатки инверторной дуговой сварки

Серийное производство инверторов – выпрямителей с транзисторным инвертором – началось в 80-х годах ХХ века. В этих аппаратах ток, проходя через полупроводник, выпрямляется, после чего сглаживается специальным фильтром. Происходит преобразование постоянного тока с частотой 50 Гц в более высокочастотный переменный. Затем он поступает в мини-трансформатор, снижающий напряжение и повышающий силу тока. После этого ток проходит через высокочастотный фильтр и выпрямитель. Электрическая дуга образуется за счет постоянного тока, подаваемого к электродам.

Помимо основного достоинства инверторных аппаратов – увеличения частоты тока, они обладают и другими преимуществами, такими как:

- Экономичность – при высоком КПД источника питания, достигающем 85–95 %, потери электроэнергии незначительны. Оборудование можно подключать к обычной бытовой розетке.

- Длительное время непрерывной работы.

- Широкий диапазон регулировки силы тока, что позволяет использовать различные электроды, включая сверхтонкие.

- Плавная регулировка силы тока и напряжения.

- Легкий розжиг и хорошая стабилизация дуги, контролируемая электроникой.

- Наличие защиты от перепадов напряжения.

- Получение качественного сварного соединения, возможность работать в различных положениях, минимальное разбрызгивание расплавленного металла.

- Возможность работы с различными материалами, в том числе плохо поддающимися сварке.

- Высокая электробезопасность.

Прежде чем выбрать дуговую сварку инверторами, стоит узнать и о недостатках оборудования:

- Такое оборудование стоит намного выше обычного трансформаторного. Если возникнет необходимость в ремонте, то он также обойдется весьма недешево. Так, за замену блока силовых транзисторов IGBT придется заплатить треть или половину стоимости нового оборудования.

- Все инверторы оснащены кулерами охлаждения. Во время работы аппарата в кулер затягивается пыль, частицы металла, что может стать причиной замыкания. Во избежание подобных проблем сварочное оборудование нуждается в частом продувании воздухом и очистке с помощью мягкой щетки. Такие меры особенно важны на производстве и строительных площадках.

- Электроника инверторных аппаратов для дуговой сварки обладает повышенной чувствительностью к воздействию влаги и низким температурам, поскольку они могут вызвать появление конденсата. По этой причине работать с инверторами зимой несколько затруднительно. Кроме того, хранить оборудование в зимний период нужно правильно (неотапливаемый гараж для хранения непригоден).

- Может стать причиной помех в основной электросети.

Начинающим сварщикам, решившим выбрать дуговую сварку инвертором, аппарат облегчит выполнение поставленной задачи. Для более опытных специалистов не составит труда быстро получить качественный сварной шов. Небольшой вес и размеры обеспечивают мобильность оборудования. Автоматизация, компактность, функциональность – достоинства инверторов, которые окупаются затраченными на их покупку деньгами.

Плюсы и минусы дуговой сварки трансформаторного типа

Тем, кто думает о недорогих, надежных, неприхотливых аппаратах, стоит выбрать дуговую сварку, выполняемую на оборудовании трансформаторного типа. Электрический ток в таких аппаратах преобразуется за счет трансформатора, работающего от стандартной сети (с частотой 50 Гц).

Подготовка к преобразованию осуществляется путем механической регулировки магнитного потока в составном сердечнике аппарата. От сети запитывается первичная обмотка, намагничивается сердечник, на вторичной обмотке напряжение тока снижается (с 220 до 50–90 В), а сила тока увеличивается (100–200 А) и разжигает дугу. Чем меньше витков на катушках вторичной обмотки, тем ниже будет напряжение, и, соответственно, тем выше сила тока.

Регулировка силы тока в таких аппаратах выполняется механически, за счет перемещения вторичной обмотки на сердечнике.

Достоинства такого оборудования для дуговой сварки заключаются в:

- невысокой стоимости аппаратуры;

- простоте конструкции, а также легкости ремонтных работ;

- надежности (поскольку отсутствует электроника, которая может выходить из строя).

Если выбрать дуговую сварку трансформаторного типа, стоит помнить о ее недостатках:

- большой вес и размеры трансформаторных сварочных аппаратов;

- переменный ток не способствует получению качественного сварного шва;

- при отсутствии опыта сложно удерживать постоянную электрическую дугу;

- максимальный КПД – 80 %, из-за большого потребления электроэнергии не подходит для использования в квартире с подключением к внутридомовой бытовой сети.

Невысокая стоимость обуславливает применение трансформаторов на производстве. На бытовом уровне нет высоких требований к качеству сварного соединения, не требуется мобильность аппаратуры, не нужно обслуживание, поэтому оборудование часто применяется для личных нужд.

Зачем покупать сварочные выпрямители

Сварочные выпрямители похожи на классические трансформаторы: частота тока в них не меняется, но напряжение уменьшается, а сила возрастает на обмотках силового преобразователя. В отличие от трансформаторных аппаратов, ток пропускается через кремниевые или селеновые выпрямители (полупроводниковые вентили, через которые ток проходит в одном направлении). К электродам поступает не переменный (как в трансформаторах), а постоянный ток, что способствует получению устойчивой электрической дуги.

Если выбрать дуговую сварку с помощью выпрямителей, следует иметь в виду, что конструктивно это более сложное оборудование, оснащенное вентиляторами. Также они могут дополняться приспособлениями для сглаживания и фильтрации тока – дросселями. В комплектацию могут входить защитные, измерительные, пускорегулирующие элементы. Поскольку температура и стабильность электричества имеют большое значение, аппараты могут оснащаться термостатами, ветровыми реле, автоматами, плавкими предохранителями. Наибольшим спросом пользуются трехфазные выпрямители, обеспечивающие наилучшие характеристики сварочного тока.

К достоинствам выпрямителей относятся:

- высококачественное сварное соединение;

- стабильная дуга, позволяющая без проблем работать начинающим сварщикам;

- минимальное разбрызгивание расплавленного металла присадки;

- глубина плавления;

- компактность и меньший вес в сравнении с трансформаторными аппаратами;

- возможность работы с чугуном, цветными металлами.

Если выбрать дуговую сварку выпрямителями, следует быть готовым к ряду недостатков:

- высокой стоимости;

- необходимости прочистки кулера;

- невозможности подключить выпрямитель к общедомовой электросети;

- меньшим КПД по сравнению с инвертором;

- сложной конструкции.

Стоит выбрать дуговую сварку современными аппаратами, поскольку многие из них имеют опции, облегчающие работу с дугой. Большинство инверторов изначально оснащается такими функциями, как «Горячий старт», «Форсирование дуги», «Антиприлипание на выключении», «Розжиг на подъеме». Поэтому переплачивать за них, как за дополнительные, точно не стоит.

Лучше выбрать аппарат для дуговой сварки, исходя из наличия индикаторов работы, функциональности, защиты от перегрузок, большого числа регулировок, качества, электробезопасности, комплектации, простоты выполнения ремонтных работ, эргономики. Приобретать стоит оборудование, которое выпущено зарекомендовавшим себя производителем, предоставляющим техническую документацию на русском языке, сертификаты на оборудование, имеющим сайт, сервисный центр и т. п.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: