Оборудование для производства сварочной проволоки

Обновлено: 09.05.2024

ЛИНИЯ ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ ОБОРУДОВАНИЕ ДЛЯ ВОЛОЧЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ ОБОРУДОВАНИЕ ДЛЯ ШЕВИНГОВАНИЯ ПРОВОЛОКИ ОБОРУДОВАНИЕ ДЛЯ ОТЖИГА ПРОВОЛОКИ ОБОРУДОВАНИЕ ДЛЯ НАМОТКИ И УПАКОВКИ ПРОВОЛОКИ ВЫПРЯМЛЕНИЕ И РЕЗКА ПРОВОЛОКИ

ПОДГОТОВКА ПРОВОЛОКИ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ КРЕПЕЖА, МЕТИЗОВ И СПЕЦИАЛЬНЫХ ДЕТАЛЕЙ

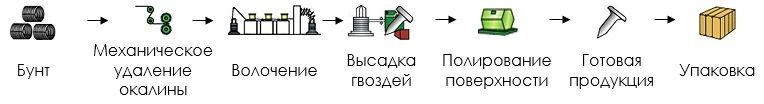

Технологический процесс подготовки калиброванной проволоки включает ряд классических операций, которые повторяются от одного до трёх раз в зависимости от заказанного диаметра проволоки:

Для обеспечения специальных свойств проволоки, в технологический процесс изготовления проволоки дополнительно вводятся операции, такие как, например, нанесение различных покрытий или термическая обработка. Термическая обработка проволоки производится в печах с малоокислительным нагревом. Для снятия окалины используются растворы серной и соляной кислот. В качестве подсмазочного слоя для волочении применяется бура, фосфатные соли, известь, медь.

Волочение проволоки производится на станах с интенсивным охлаждением волок и барабанов, что обеспечивает высокие прочностные и пластические свойства металла. Использование современных смазочных материалов обеспечивает специфические свойства проволоки в соответствии с требованиями заказчиков: высокую коррозионную стойкость, низкое количество смазки на поверхности, высокую адгезию к различным материалам и так далее. Для повышения качества изготовляемой проволоки волочильное оборудование систематически обновляется и оснащается дополнительными приспособлениями для снятия внутренних напряжений.

Нанесение цинкового покрытия методом погружения проволоки в расплав позволяет получать различную толщину покрытия. Использование специальных обтирочных материалов и эмульсий делает цинковое покрытие гладким, блестящим, защищенным от коррозии в течение длительного срока.

В зависимости от назначения и технологии изготовления потребителю проволока поставляется с различным вариантами намотки: в мотках массой от 5 до 180 кг, бухтах массой от 200 до 1000 кг, в мотках типа "розетта", в катушках типа BS 60, сварных проволочных каркасах.

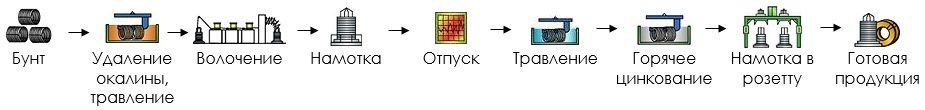

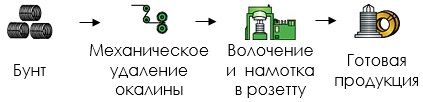

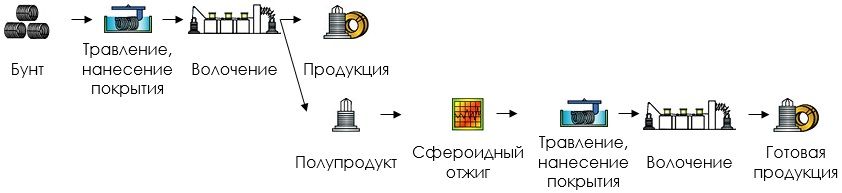

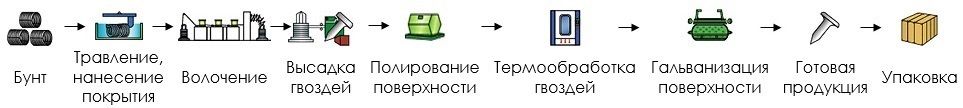

Технологическая схема последовательности процессов для изготовления проволоки разного типа

Технологический процесс изготовления проволоки, порядок классических операций зависит от типа изготавливаемой продукции и ее практического применения:

Производство проволоки из стали AISI 1010, 1020 для изготовления винтовой продукции, болтов, гаек общего назначения

Производство проволоки из нержавеющей стали марки 304, 316

Производство оцинкованной проволоки

Производство проволоки для изготовления стальной сетки

Производство проволоки из высокоуглеродистой стали

Производство проволоки из высокоуглеродистой стали для изготовления гвоздей

Производство проволоки из низкоуглеродистой стали для изготовления гвоздей

Производство отожженной проволоки Ø0.8 мм – Ø1.2 мм

Производство проволоки общего назначения с гальваническим покрытием

Производство проволоки из углеродистой стали для изготовления скоб для степлера

Видео-презентация производства калиброванной проволоки и метизного производства под ключ

(Обновите Ваш интернет-браузер при невозможности просмотра видео)

СИСТЕМА ОБЕСПЕЧЕНИЯ КАЧЕСТВА

Обязательной частью технологического процесса изготовления продукции является технический контроль.

Основные функции технического контроля:

При входном контроле сырья и материалов проверяется наличие сертификата качества на поступивший материал и соответствие фактических свойств продукции калиброванной проволоки требованиям договора на поставку.

Контроль технологического процесса изготовления проволоки распространяется на все операции, начиная от запуска катанки в производство. Контроль технологического процесса проводится по разработанной схеме и конкретно оговаривает место, параметры, периодичность, измерительные приборы и ответственное лицо.

Контроль качества готовой продукции калиброванной проволоки обеспечивает соответствие продукции требованиям заказчика. Количество проверяемых образцов зависит от стабильности технологического процесса, процента выхода годного и указывается в технологических инструкциях. По результатам испытаний продукции калиброванной проволоки оформляется документ о качестве, сертификат. По желанию заказчика вместе с сертификатом могут выдаваться копии протоколов испытаний.

Оборудование для производства сварочных электродов

Строительная область производственной деятельности и всё, связанное с ней, очень перспективна для бизнеса. Большие объёмы строительства объектов с применением железобетонных конструкций делают весьма прибыльным производство сварочных электродов. Сварочные электроды относятся к группе расходных материалов, а значит, пользуются постоянным спросом.

Данная производственная линия выпускает гладкие, крепкие, хорошего качества электроды, с равным по толщине покрытием, предназначенные для сварки конструкций из металлических сплавов различного состава. Покрытие наносится методом опрессовки.

Производство электродов с использованием данной линии отличает высокая рентабельность, достаточно небольшие расходы на производство и быстрая окупаемость. Это идеальное оборудование для производства как простых, так и специальных электродов.

Линия полностью механизирована. Нанесение покрытия и прессование, транспортировка, шлифовка концов электрода, гравировка надписи, сушка и упаковка выполняются автоматически. Эффективность производства обусловлена высокой скоростью работы линии.

Для изготовления 1000 кг электродов необходимо 300 – 350 кг порошкового сырья и 650 – 700 кг проволоки.

Применяются металлическая проволока (в катушках), мрамор, электролитический марганец, титановый порошок, железо, силикомарганец, хром, растворимая целлюлоза, алюминиевый порошок, алюминий-магниевый сплав, легированный порошок, порошок ферромолибдена и др.

Для различного вида электродов необходимо различное сырье. Вы можете связаться с нами для получения более подробной информации по различным составам.

Наша компания поставляет линии для производства электродов производительностью 1 тонна/8 часов, 3 тонны/8 часов, 5 тонн/8 часов, 10 тонн/8 часов.

Подробнее

2.Машина для нарезания проволоки

3.Машина для подачи проволоки

4.Гидравлическая брикетировочная машина

5.Гидравлическая опрессовочная машина

6.Машина для шлифовки концов электрода

7.Циркуляционная сушильная печь

8.Машина для смешивания порошка

9.Маркировочный аппарат

10.Машина для восстановления электродного стержня и порошка

Служит для удаления лишних частиц покрытия с электрода после сушки

11.Правильный станок

12.Машина для удаления оксидного слоя

13. Острильный станок

14.Сварочная машина

15.Упаковочная машина

16. Прибор измерения эксцентричности

17.Подъемный кран

18.Конвейер

Количество обслуживающих линию работников: 5 – 6 человек.

Размеры помещения для установки оборудования: 52 х 8 х 3 м.

Расход электроэнергии: примерно 70 кВт/час.

Расход воды: незначительный расход жидкости на охлаждение.

Для транспортировки оборудования производительностью 1/3/5 тонн понадобится один контейнер 40 футов и один контейнер 20 футов.

Для проведения шеф монтажа и пусконаладочных работ, которые занимают примерно 10-15 дней, производитель отправляет двух инженеров+переводчика. Оплату их перелетов в обе стороны, виз, расходы на проживание, питание и ежедневную оплату труда в течении всего период пребывания Заказчик берет на себя.

Гарантийный срок 12 месяцев, в этот период бесплатно предоставляются необходимые детали (за исключением поломок из-за неправильного использования оборудования).

Наша компания также может отдельно поставить детали к оборудованию, к тому же возможно их изготовление на заказ на основе предоставленных Заказчиком чертежей.

На фото - тяговый конический ролик с твердосплавной вставкой, предназначенный для подачи проволоки. Он установлен в машине подачи электродов на опрессовку.

Однажны с нами связался один предприниматель из Казахстана и попросил найти и поставить эту деталь, так как не смог связаться с поставщиком своего оборудования. Деталь сломалась и срочно нужна была замена, потому что простаивало производство.

Наши сотрудники связались с производителем, всё решили, и уже через два дня деталь была отправлена в Казахстан, к большой радости Заказчика.

Свой бизнес: производство и продажа сварочных электродов

* В расчетах используются средние данные по России на момент написания статьи. В каждой статье есть калькулятор расчета прибыльности бизнеса, который позволит вам рассчитать актуальные на сегодня ключевые показатели доходности.

Минимальный стартовый капитал

Производство электродов может стать отличной идеей для начала собственного бизнеса. Для организации такого производства потребуется мини-цех и минимальное оборудование. Несмотря на то, что такой бизнес имеет определенную узкую специализацию, он считается весьма прибыльным и перспективным.

Электрод для сварки представляет собой металлический или неметаллический стержень из электропроводного материала, который предназначается для подвода тока к свариваемому изделию. Сварочные электроды применяются в качестве ручной сварки различных углеродистых и легированных сталей и подразделяются на два основных вида: плавящиеся и неплавящиеся. Неплавящиеся электроды изготавливают из тугоплавких материалов (например, вольфрама, электротехнического угля или синтетического графита) по ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся».

В настоящее время существует свыше двух сотен различных марок электродов. Преобладающее место занимают плавящиеся электроды для ручной дуговой сварки, которые изготавливаются из сварочной проволоки. Последняя по ГОСТ 2246-70 может быть углеродистой, легированной и высоколегированной. В процессе производства на металлический стержень методом опрессовки под давлением наносят слой защитного покрытия, роль которого заключается в металлургической обработке сварочной ванны, защите ее от атмосферного воздействия и обеспечения более устойчивого горения дуги.

Помимо вышеупомянутой классификации, электроды подразделяют на несколько основных классов:

электроды для сварки теплоустойчивых легированных видов стали,

электроды для сварки высоколегированных видов стали с особенными свойствами,

электроды для сварки конструкционных сталей с применением дуговой сварки,

электроды для наплавки металла,

электроды для сварки цветных металлов,

электроды для сварки чугуна.

Также сварочные электроды делят по классам, в зависимости от типа покрытия:

А (электроды с кислотным покрытием, которые содержат окиси железа, кремния и марганца),

Б (основное покрытие, которое имеет в своем покрытии карбонад кальция и фтористый кальций),

Ц (целлюлозное покрытие).

К основным компонентам целлюлозного покрытия относятся мука и другие органические составляющие.

Эти компоненты добавлены в покрытие специально для того чтобы создавать газовую защиту при сваривании. Есть также электроды Р-класса с рутиловым покрытием (плюс большое количество дополнительных органических и минеральных веществ, которые гарантируют незначительное разбрызгивание металла и дают газовую защиту в процессе сваривания). Наконец, электроды делятся на четыре типа по допустимым положениям сваривания: все возможные положения; все возможные положения, кроме вертикального сверху вниз; нижнее, горизонтальное и вертикальное сверху вниз, а также нижнее положение.

Свой тренинговый центр за 69 000 руб. Можно вести бизнес онлайн!

В стоимость входят комплект материалов для очного проведения всех программ + 2 дня живого обучения онлайн. Бессрочное право проведения 10 программ. Никаких дополнительных отчислений и платежей. Запуск за 2 дня.

Так что ассортимент продукции, которую вы можете изготавливать, весьма широкий. Сварочные электроды пользуются устойчивым спросом, что объясняется увеличением объемов строительства объектов с применением железобетонных конструкций. Эта продукция нашла свое применение и во многих других сферах, где требуется сварка металлических элементов. Дополнительное преимущество этого вида бизнеса заключается в самой специфике производимого товара: электроды относятся к группе расходных материалов, поэтому их запасы регулярно пополняются. Высокая рентабельность и относительно небольшие расходы на производство при его быстрой окупаемости – все это делает бизнес по производству сварочных электродов привлекательным для предпринимателей, которые только выбирают направление для своей работы.

Организация производства сварочных электродов

Для производства электродов для сварки, как уже упоминалось выше, потребуется специальная линия. Сам процесс изготовления сварочных электродов с ее помощью представляется довольно простым. В качестве сырья используется стальная проволока, которая разматывается, распрямляется, нарезается на заготовки, равные длине будущих электродов. Большая часть этих операций выполняется автоматически. Рабочий лишь подает бобину с проволокой на станок. Затем нарезанные из проволоки заготовки тщательно зачищаются наждачной бумагой, в результате чего с них удаляется верхний слой металла.

После этой процедуры проволока приобретает шероховатую и чистую поверхность, что обеспечивает хорошее сцепление с обмазочным материалом. На следующем этапе на очищенную поверхность проволоки наносится специальный раствор. Все компоненты в этом растворе имеют порошкообразное состояние: лишь так можно избежать появления неоднородных образований на электродах и добиться лучше адгезии с металлической поверхностью стержня. Главный компонент раствора – мел, который проходит совместно с другими специальными добавками измельчение в два этапа. На первом этапе его просто дробят на довольно крупные куски.

А размол до порошкообразного состояния осуществляется уже на втором этапе. Затем полученную измельченную массу просеивают на ситах, чтобы отделить крупные частицы. Обмазочная масса может наноситься на стержни двумя основными способами – путем обмакивания (или погружения) и опрессовкой.

Первый способ используется лишь тогда, когда обмазочный раствор нельзя нанести по технологии прессования, так как он более трудоемкий и не столь экономичный, а, следовательно, более дорогостоящий. При использовании технологии обмакивания сначала приготавливается раствор. Для этого сухие компоненты смешиваются со специальным клеем, в основе которого – жидкое стекло. Проволочные заготовки в вертикальном положении погружают в ванну с раствором и выдерживают их в нем до образования на поверхности проволоки тонкого слоя раствора. Затем электроды осторожно извлекаются из ванны и оставляются для просушки.

Расход раствора в этом случае оказывается большим, а производительность – существенно ниже, чем при использовании опрессовки. Но для прессования потребуется специальное оборудование – прессы с высоким давлением до 500-700 атмосфер. Раствор, который используется при таком методе, должен быть более густым и вязким. Процесс этот полностью автоматизирован: для нанесения на электроды пасты заготовки закладывают с определенным временным интервалом в цилиндр пресса. Там стержни проталкиваются через отверстия цилиндра со скоростью 300-500 единиц в минуту. На выходе же они уже оказываются покрыты равномерным слоем обмазочной пасты. Перед подачей на конвейерную ленту один из концов сварочного электрода зачищается, чтобы его можно было закрепить в держателе при сварке.

Производство электродов в промышленных объемах

Для производства сварочных электродов в промышленных объемах потребуется специальное оборудование. Его список включает в себя дробильно-мельничную установку, дозатор и смеситель для смазочной массы, пресс для брикетирования, обмазочный пресс, машину для зачистки поверхности электродов, устройство для маркировки электродов, сушильные печи, правильно-отрезной станок, автоматизированное оборудование для упаковки готовой продукции.

Нанесение обмазки – очень ответственный процесс, от качества которого зависит возможность регулирования процесса сварки и качество наплавленного металла. Слой пасты на электродной проволоке составляет от 1 до 1,6 мм. Обмазка может составлять до 30 % от общего веса сварочного электрода. В ее состав входит несколько основных элементов. К элементам первой группы – шлакообразующим – относят полевой шпат, титановый концентрат, марганцевую руду и т. д. Они защищают жидкий металл от воздействия с воздухом, предотвращая возникновение нежелательных реакций.

Вторая группа компонентов – газообразующие (различные органические элементы, типа торфа или крахмала), которые защищают расплавленный металл от воздействия кислорода и азота. В состав обмазки также входят раскисляющие элементы (ферромарганец), которые связывают кислород и улучшают наплавленный металл; стабилизирующие составляющие (мел), помогающие ионизировать дуговой промежуток; стальные порошки, повышающие производительность при сварке, позволяющие сэкономить на ферросплавах и электродной проволоке и улучшающие показатели дуги, и, наконец, легирующие добавки (графит и различные ферросплавы), которые входят в металл в виде компонентов, улучшающих его свойства.

Качественные сварочные электроды отличаются необходимой глубиной оплавления (провара) свариваемых изделий, низким содержанием водорода в сварном шве, хорошим отделением шлака от шва, незначительным разбрызгиванием искр, хорошим товарным видом шва, упреждением образования микротрещин в шве.

Линия по производству электродов имеет в своем составе электродообмазочный агрегат. В него, в свою очередь, входят такие узлы, как прутковый питатель, электрообмазочный пресс, зачистная машина. Средняя стоимость линии по производству электродов составляет 1,5 млн. рублей. Прибавьте к этой сумме транспортные расходы и пусконаладочные работы (еще плюс минимум 150-200 тыс. рублей). Для работы на такой линии достаточно двух человек. Еще одни рабочий потребуется на упаковку.

Несмотря на то, что статья была написана несколько лет назад и актуальную стоимость сырья и оборудования необходимо уточнять, ключевые процессы организации и ведения бизнеса остались неизменными. Именно на них мы и рекомендуем вам обратить внимание, выбирая бизнес для старта. А для получения актуальных финансовых показателей бизнеса используйте онлайн-калькулятор, размещенный в статье.

Дополнительные расходы – закупка сырья для первой партии товара и упаковки. Упаковываются сварочные электроды в ящики по пять килограмм. Количество электродов в одной упаковке зависит от диаметра электрода. Сырье и упаковка обойдутся еще в 250 тыс. рублей. Средняя стоимость стандартных электродов диаметром 3 мм составляет около 400 рублей за упаковку в 5 кг. Следовательно, средняя стоимость 1 кг электродов – 80 рублей. Оптовая цена – примерно 50-55 рублей за килограмм.

Производительность линии при средней загрузке составляет 500 кг продукции в сутки, при полной – до 800 кг в сутки. Рентабельность бизнеса по производству сварочных электродов составляет 27 %. С целью увеличения рентабельности можно также организовать параллельно производство гвоздей из обрезков проволоки, оставшейся после нарезки заготовок для сварочных электродов. Для этого необходимо будет приобрести проволочно-гвоздильный автомат.

Как правило, такие производства работают в две смены. Чистая прибыль предприятия при таких данных составит свыше 200 тысяч рублей в месяц.

Определяем канал сбыта сварочных электродов

Впрочем, чтобы получить эту прибыль, нужно не просто изготовить продукцию, но и сбыть ее. Каналы сбыта зависят от объемов вашего производства. Реализовывать сварочные электроды можно через отдельные строительные магазины, торговые сети, оптовые компании, рынки, строительные компании и базы, производства металлоконструкций и т. д. Чем больше ваши объемы производства, тем больше должны быть ваши отгрузки. При работе преимущественно с оптовыми компаниями вы будете продавать свою продукцию по более низким ценам, чем при реализации небольшими партиями, но при этом сэкономите на упаковке и сможете увеличивать объемы производства. Конкуренция в этом сегменте оценивается, как высокая. Но если вы сможете предложить своим партнерам качественную продукцию по доступным ценам и, главное, обеспечите своевременные и бесперебойные поставки, то со сбытом проблем не возникнет.

Существует еще один вариант открытия такого производства со значительно меньшими вложениями. Правда, прибыль в этом случае тоже будет существенно ниже. Сварочные электроды можно также изготавливать по более упрощенной технологии без использования дорогостоящего оборудования.

Для этого потребуется определенное сырье: проволока диаметром 3 мм (электроды такого диаметра считаются наиболее ходовыми), измельченный до порошкового состояния мел и жидкое стекло. Очередность операций примерно такая же, как в случае с промышленным производством: проволока нарезается на отрезки длиной около 40 см каждый, зачищается до блеска для адгезии со смазочным раствором.

Затем мел засыпается в емкость, куда затем вливается жидкое стекло. Вся эта масса перемешивается до однородного состояния, и в нее опускается заготовка из проволоки. Через некоторое время заготовка подвешивается до полного испарения влаги. Для ускорения этого процесса можно использовать небольшую печь. В этом случае время просушки сокращается с нескольких часов до 20-30 минут. Конечно, это очень упрощенный вариант, при котором не получится производить большие объемы продукции за короткое время. Кроме того, электроды, изготовленные таким ручным способом, заметно уступают по качеству продукции, произведенной с помощью специального оборудования.

С другой стороны, если вы не имели ранее опыта работы в этой сфере, не уверены, что такой бизнес станет успешным в вашем регионе, а продукция востребованной, то имеет смысл попробовать свои силы с минимальными вложениями, чтобы впоследствии, если опыт окажется удачным, открыть уже полноценное производство.

Для организации мини-цеха потребуются вложения в размере до 100 тыс. рублей при условии, что у вас есть помещение под производство в собственности (подойдет и гараж) и вы будете работать самостоятельно, без помощников. Сбывать готовую продукцию можно через розничные магазины, оптово-розничные базы и рынки. Сроки окупаемости такого вида бизнеса составляют от полугода, а планируемая выручка ожидается в размере 50-60 тысяч рублей в месяц.

Учитывайте, что бизнес по производству и продаже сварочных электродов довольно сильно зависит от сезона. Так, пик продаж приходится на период с марта по ноябрь. В зимние месяцы наблюдается заметный спад, что нужно учитывать при составлении бизнес-плана и определении сроков запуска производства (рекомендуется открывать его в августе-сентябре).

ОБОРУДОВАНИЕ ДЛЯ ОМЕДНЕНИЯ ПРОВОЛОКИ

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СВАРОЧНОЙ ПРОВОЛОКИ С МЕДНЫМ НАПЫЛЕНИЕМ (БЕЗ НАПЫЛЕНИЯ)

Технологическое описание линии производства сварочной проволоки с медным напылением (без напыления)

Общие требования

Линия производства сварочной проволоки с медным напылением сырье 5.5 мм ER-50-6 ER70S-6 стальная проволочная заготовка, используемая при проведении сварки, готовый продукт – это чистая скрученная спираль 0.8 мм, 1.0 мм, 1.2 мм, 1.6 мм.

Технологический план

- Линия предварительной обработки стальной проволоки (осуществляется предварительная обработка поверхности стальной проволоки, удаление окисного покрытия шлифовкой с шлифовальным листом, покрытие борным составом и сушка), 1 линия.

- Волоченый станок + намоточное устройство в форме буквы Н (диаметр материала после обработки поверхности 5.5 мм, после волочения диаметр заготовки становится 2.0 мм, 1 линия

- Волочильный станок

- Линия очищения поверхности сварочной проволоки с медным напылением, шлифовки, 1 линия

- Устройство слойного скручивания сварочной проволоки для сварки в среде защитного газа

Спецификация производственной линии предварительной обработки стальной проволоки

| Устройство оборудования | Раскаточный станок в виде клюва утки, устройство безопасного отключения, устройство механического вылущивания, шлифовальный аппарат, промывочная ванна, устройство нанесения борного покрытия, сушка горячим воздухом. |

|---|---|

| Применение | Для окисления, полировки поверхности проволоки, нанесения тинкала, для увеличения гладкости проволоки, для облегчения последующих работ. |

| Диаметр обрабатываемой проволоки | Ø 5,5 – 6,5 мм |

| Способ выдачи проволоки | Горизонтальный раскаточный станок в виде клюва утки, эффективно препятствует завязыванию узлов. |

| Устройство безопасного отключения | Препятствует спутыванию, соединен с волочильным станком. |

| Устройство механического вылущивания | 4 вылущивающих круга, вылущивание окисного покрытия происходит в двух направлениях. |

| Шлифовка шлифовальным листом | 7.5KWX2 электродвигатель, двухсторонняя полировка и удаление окисного покрытия. |

| Промывочная ванна | Чистка и предварительный нагрев проволоки |

| Устройство нанесения борного покрытия | Смазывание внешней поверхности проволоки производится с помощью материала определенной пластичности, которое тянется вместе с проволокой, легко абсорбируемое, для повышения качества смазки. |

| Сушка горячим воздухом | Применяется сушка горячим воздухом, мощность оборудования 10 кВт |

Механический окалиноломатель

Спецификация лентошлифовальнй машины

| Название оборудования | Линии шлифовки и очистки сварочной проволоки с медным напылением |

|---|---|

| Устройство | Промывочная ванна, промывание под высоким давлением, ванная активации, акведук, промывка, сушка горячим воздухом, окраска (для неомедненной сварочной проволоки), антикоррозийный (для неомедненной сварочной проволоки) тяговый механизм, устройство натяжения, намоточный комплекс. |

| Применение | Для сварочной проволоки для сварки в среде защитного газ, для полировки для неомедненной сварочной проволоки |

| Количество проводов Количество выходящей проволоки | Один провод для работы намоточного механизма проволоки |

| Диаметр намоточного барабана | 350 мм |

| Диаметр проволоки при входе | Ø 2,4 – 1,8 мм |

| Диаметр проволоки при выходе | Ø 2,0 – 0,8 мм |

| Напряженность проволоки при входе | ≤600 мПа |

| Самая высокая скорость | 15 м/с |

| Размер пресс-формы | Ø 40 мм × 30 |

| Направление устройства | Слева направо |

| Способ подачи проволоки | 800 двутавровая трассировка |

| Способ намотки проволоки | Круг подачи серии 630 |

| Рихтовка готовой продукции | Без рихтовки |

| Износостойкость | Место состыковки с проволоки с вращающейся частью обрабатывается методом распыления карбида вольфрама |

| Пресс-форма | Принужденное скольжение пресс-формы сохраняет энергию на 5 % |

| Акведук | 316 литров нержавеющей стали, долгопрочной |

| Растяжение проволоки при выходе | Ротационная форма, которая способствует устранению изъянов во время производства, повышающая качество проволоки |

| Скорость растяжения | 15 м/с |

| Каркас | Стальной лист и прямоугольные трубы, сваренные в моноблок |

| Устройство безопасности | Защитный чехол, проверка при остановке работы оборудования |

| Тормоз | Пневматический тормоз |

| Способ расположения поволоки на намоточном устройстве | Электродвигатель с частотным преобразователем скорости на намоточном устройстве проволоки |

| Верхний, нижний диски Н-образного круга | Пневматический диск, механическая блокировка |

| Электрощитовой шкаф | Графовая структура,уровень защиты IP54 |

| Электросистема | Управление ПЛК, набор на сенсорном экране, удобный и простой в использовании ПЛК |

| Контроль потребления электроэнергии | Оснащен счетчиком |

| Сертификация продукта | CE |

Все емкости с использованием рабочего резервуара и бака хранения являются единой структурой, в которых жидкость циркулирует с помощью насоса. Количество проводов ванны соответствует одному проводу сварочной проволоки для сварки в среде защитного газа.

Линия волочения

| Тип оборудования | Волочильный станок 560 | Волочильный станок 400 |

|---|---|---|

| Диаметр намоточного барабана | 560 мм | 400mm |

| Первое волочение | 7 | 8 |

| Диаметр входящей проволоки | Ø 5,5 мм | Ø 2,4 – 1,8 мм |

| Диаметр выходящей проволоки | Ø 2,5 – 2,0 мм | Ø 0,8 – 1,2 мм |

| Напряженность входящей проволоки | ≤600 мПа | ≤800 мПа |

| Самый высокий коэффициент сжатия | 87% | 85% |

| Самая высокая скорость | Седьмой участок 10 м/с (первичная обработка) | Восьмой участок 15 м/с (шестой участок 10 м/с) |

| Мощность | Мощность каждого участка с первого по седьмой 22 кВт, мощность головной части 15 кВт | Волочильный станок состоит из 8 участков, мощность каждого участка 11 кВт, мощность головной части 11.0 кВт |

| Размер пресс-формы | Ø 40 мм × 30 | Ø 40 мм × 30 |

| Способ размещения намоточного барабана | Первый участок линейного типа, далее наклонного типа | Начало машинной выработки наклонного типа |

| Направление оборудования | Слева направо | Слева направо |

| Способ подачи проволоки | После прохождения первичной обработки поступает в установку | 800 двутавровая трассировка |

| Способ намотки проволоки | Круг в виде буквы Н 800 | Круг в виде буквы Н 630 |

| Рихтовка готовой продукции | Без рихтовки | Без рихтовки |

| Износостойкость | Место состыковки с проволоки с вращающейся частью обрабатывается методом распыления карбида вольфрама | Место состыковки с проволоки с вращающейся частью обрабатывается методом распыления карбида вольфрама |

| Пресс-форма | Принужденное скольжение пресс-формы сохраняет энергию на 5 % | Принужденное скольжение пресс-формы сохраняет энергию на 5 % |

| Охлаждение намоточного барабана | Распыление холодной воды+ концентрированное воздушное охлаждение | Распыление холодной воды+ концентрированное воздушное охлаждение |

| Способ охлаждения пресс-формы | Прямое охлаждение водой | Прямое охлаждение водой |

| Компенсатор | Встроенный | Нет |

| Каркас | Стальной лист и прямоугольные трубы, сваренные в моноблок | Стальной лист и прямоугольные трубы, сваренные в моноблок |

| Вес одной единицы | 1.98T | 1.15T |

| Устройство безопасности | Защитный чехол,проверка при остановке работы оборудования | Защитный чехол,проверка при остановке работы оборудования |

| Удаление пыли | Закладное отверстие | Закладное отверстие |

| Освещение | Каждая часть оборудования оснащена освещением | Каждая часть оборудования оснащена освещением |

| Тормоз | Пневматический тормоз | Пневматический тормоз |

| Способ расположения проволоки на намоточном устройстве | Электродвигатель с частотным преобразователем скорости на намоточном устройстве проволоки | Электродвигатель с частотным преобразователем скорости на намоточном устройстве проволоки |

| Верхний, нижний диски Н-образного круга | Пневматический диск, механическая блокировка | Пневматический диск, механическая блокировка |

| Электрощитовой шкаф | Графовая структура,уровень защиты IP54 | Графовая структура,уровень защиты IP54 |

| Электросисистема | Поэтапная система, PROFIBUS-DP кабель для полевой шины | Поэтапная система, PROFIBUS-DP кабель для полевой шины |

| Контроль потребления энергии | Оснащен счетчиком электроэенргии | Оснащен счетчиком электроэенргии |

| ПЛК | Производство компании Siemens 300PLC | Производство компании Siemens 300PLC |

| Сенсорный экран | 5.7 дюймовый сенсорный экран производства компании Siemens | 5.7 дюймовый сенсорный экран производства компании Siemens |

| Электродвигатель с частотным преобразователем | Производство компании Hengda Motor | Производство компании Hengda Motor |

| Низковольтная аппаратура | Производство компании Schneider | Производство компании Schneider |

| Частотный преобразователь | Производство компании Siemens | Производство компании Siemens |

| Сенсор | Производство компании Shanghai Baolan | Производство компании Shanghai Baolan |

| Сетевой интерфейс | По выбору за дополнительную плату | По выбору за дополнительную плату |

| Обслуживание проводки | Линия контроля предоставляется компанией производителем, провода и кабеля предоставляются клиентом. | Линия контроля предоставляется компанией производителем, провода и кабеля предоставляются клиентом. |

Перемотчик сварочной проволоки на катушки

(намоточное устройство) (шкаф электроуправления) (устройство натяжения в середине) (устройство подачи проволоки)

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА КАТУШЕК

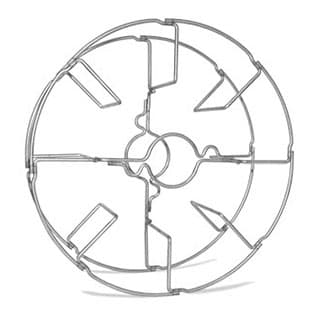

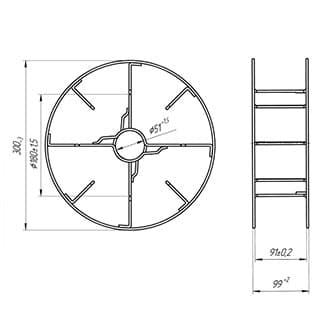

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОЧНЫХ КАРКАСНЫХ КАТУШЕК K-300-52 (К-300АО) ДЛЯ СВАРОЧНОЙ ПРОВОЛОКИ

Машина для изготовления проволочных колец RBGQ2-6

Технологический процесс

Проволока, загружаемая в машину, выпрямляется, вытягивается, формируется в кольцо, режется. Подходит для изготовления внутреного и внешнего колец катушки. Параметры работы настраиваются.

Спецификация машины

| Мощность двигателя: | 1.5 кВт |

| Диаметр проволоки: | 2-6 мм |

| Диаметр изготовленных колец: | 55-1000 мм |

| Линейная скорость подачи проволоки: | 15-38 м/мин |

| Габариты машины: | 1300*750*1600 мм |

Особенности оборудования

- полный гидравлический привод с плавным изменением скорости

- гидравлические компоненты импортного производства

- цифровой дисплей с кодирующим устройством для автоматического задания параметров изделий

- автоматическая остановка работы при достижении значения предварительно заданного количества изготавливаемых деталей

- автоматическое отключение давления в гидравлической системе при завершении работы

- ролики подачи, правки и гибки изготовлены из высокопрочных стальных сплавов

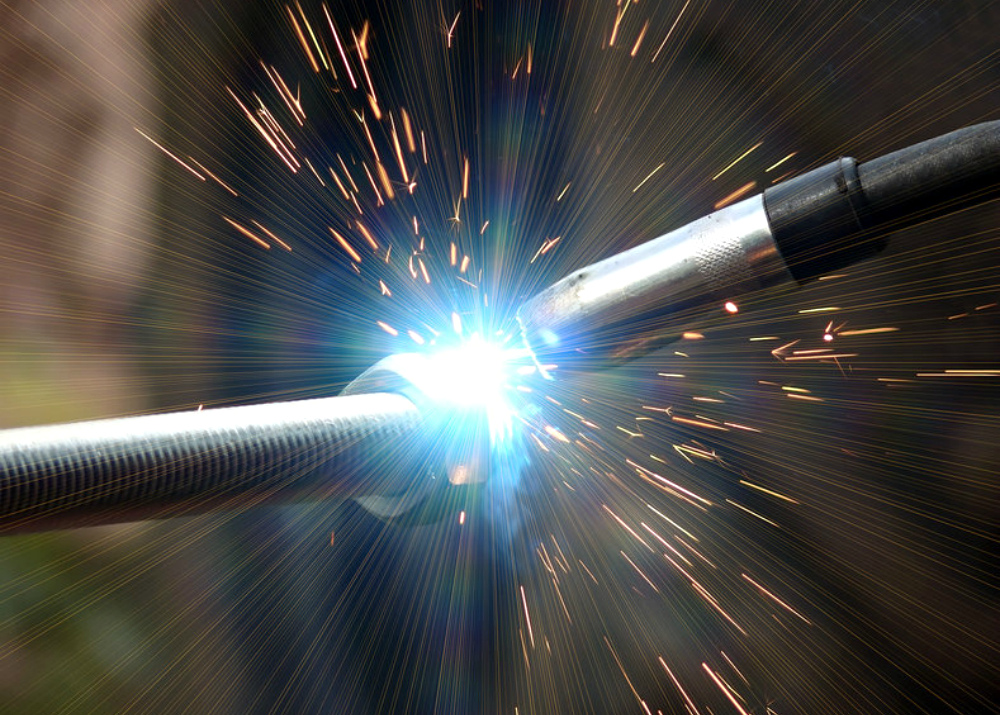

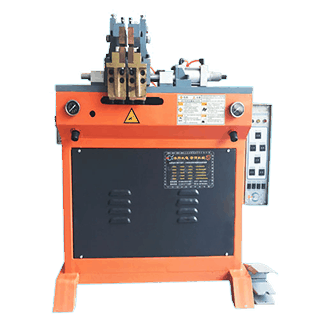

Машина стыковой сварки колец RBGN50Q

Оборудование производит сварку в стык проволочных колец.

Спецификация оборудования

| Мощность: | 50 кВт |

| Диаметр свариваемой встык проволоки: | 2-6 мм |

| Габариты оборудования: | 960*680*1100 мм |

| Производительность: | 20-30 шт/мин |

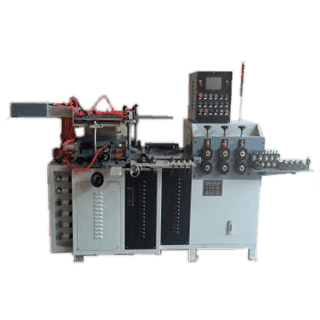

Серво-машина формовки и стыковой сварки колец RBGQUN-50Q

Комплексная серво-машина формирования и стыковой сварки колец с серводвигателем. Высокая эффективность и точность изготовления продукции.

Такая машина равна комбинации из машин RBGQ2-6 и RBGN50Q.

Стальная проволока, загружаемая в машину, выпрямляется, вытягивается, автоматически формуется в кольцо, режется и автоматически сваривается.

Машина подходит для изготовления внутреного и внешнего колец катушки. Параметры работы настраиваются.

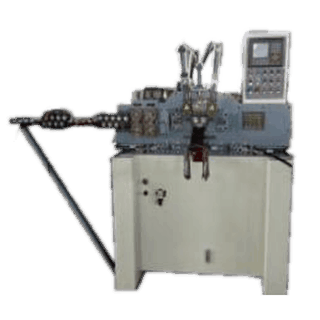

Автоматическая машина формовки проволочных скоб U-образной формы RBGK-5V

Проволока автоматически подаётся, отрезается, формуется, выгружается. В случае необходимости производства скоб другой формы или размера есть возможность замены штампа.

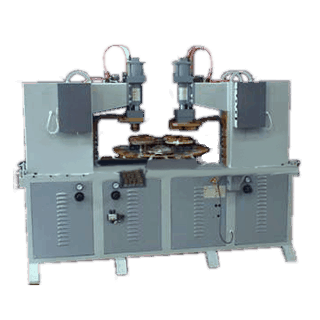

Многоголовочная комбинированная машина RBDGHSP-25*2

Опорная стойка, наружное кольцо и U-образные скобы комбинируются и свариваются.

Читайте также: