Оборудование для сварки трением с перемешиванием

Обновлено: 05.05.2024

Сварка трением, или фрикционная сварка, была изобретена в 1956 году в СССР. Для нагрева металла используется тепло, выделяемое при интенсивном трении прижатых друг к другу деталей. Метод отличается простотой, экологичностью и малой энергоемкостью. Так можно сваривать даже разнородные металлы и сплавы, не соединяемые другими способами.

Принцип действия

Технология сварки с помощью трения стоит особняком среди прочих методов сварки. Для нагрева свариваемых деталей используется тепло, выделяемое при трении заготовок друг о друга.

Наиболее распространено использование трения вращения, при этом вращается одна из свариваемых заготовок либо вкладка (или накладка) между ними.

Заготовки сильно прижимают друг к другу, постепенно увеличивая силу прижима. В точке контакта деталей и происходит нагрев.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений. Поверхности заготовок притираются одна к другой, разрушаются микро выступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие. Кристаллические связи возникают на короткое время и быстро разрываются за счет движения заготовок друг относительно друга.

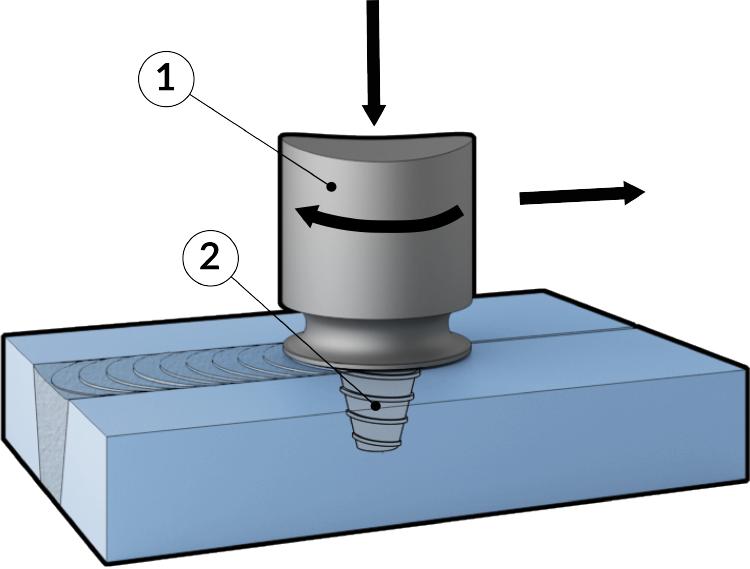

Схема сварки трением

Процесс разделяется на следующие этапы:

- Снятие оксидных пленок.

- Нагрев поверхностей до температуры пластичности, создание и разрушение фрагментов кристаллических решеток

- Останов вращения, кристаллизация зоны контакта, образование сварного шва.

После того, как температура плавления достигнута, вращение останавливают и увеличивают силу прижима.

Технологическая схема сварки трением намного проще, чем электродуговая или газовая сварка.

Особенности процесса сварки

К особенностям сварки трением относят:

- Способность к свариванию разнородных материалов, например, сварить сталь алюминий. При этом не требуются присадочные материалы и сложное оборудование.

- Применимость для неразъемного соединения деталей из меди, свинца, титана без деформации заготовок.

- Максимальная эффективность достигается при работе с заготовками от 6 до 100 миллиметров диаметром.

- Незаменимость в создании сложных технологий и выпуске ковано-сварных, штампованно-сварных и сварочно — литых изделий.

- Способность соединять материалы с низко свариваемостью. Этим методом можно сварить заготовки, не свариваемые никакими другими методами, например, алюминиевые и стальные.

Схема производства сварки трением

Нагревание при сварке трением широко используется и для сваривания деталей из термопластичных пластиков.

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

- Производительность. Весь сварочный процесс занимает от нескольких секунд до нескольких минут. Существенно меньше времени занимают также и подготовительно — завершающие операции. По этому параметру технология превосходит контактную электросварку.

- Эффективность использования энергии. Нагрев происходит очень быстро и в весьма ограниченной закрытой области, потери энергии на обогрев окружающего пространства ничтожны по сравнению с другими сварочными технологиями. Преимущество по энергозатратам может быть десятикратным.

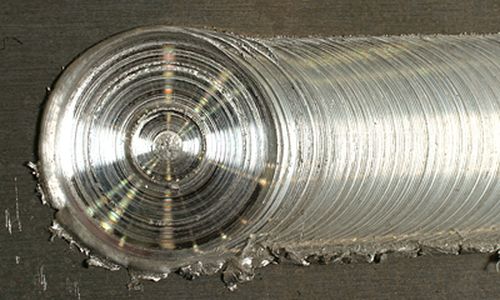

- Отличное качество шва. При корректно подобранном технологическом режиме зона сварного шва и околошовные области станут практически идентичны по своему строению и характеристикам основному металлу. Кроме того, в шовном материале практически отсутствуют дефекты: пористость, каверны, трещины, посторонние включения.

- Высокая стабильность характеристик швов внутри партии деталей. Если точно выдерживать режим, параметры деталей будут отличаться на доли процента. Это позволяет контролировать качество выборочно и позволяет сэкономить много времени и средств. Если одна деталь из партии прошла разрушающий контроль, то можно принимать технически обоснованное решение о годности всей партии.

- Нет необходимости в предварительной механической зачистке поверхности зоны шва и околошовной области. Она выполняется на первом этапе технологического процесса. Поскольку на подготовительно — завершающие операции времени уходит больше, чем на собственно сварку, это преимущество дает возможность для весьма заметной экономии.

- Способность к свариванию разнородных металлов и сплавов. Успешно свариваются такие пары металлов, которые просто невозможно сварить другими методами: стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и т.д.

- Экологичность технологии. Сведены к минимуму как загрязнение окружающей среды, так и вредные факторы воздействия на здоровье людей: высокое напряжение, брызги расплавленного металла, ультрафиолетовое излучение, пожароопасность и другие.

Кроме того, сварка трением легко поддается механизации и автоматизации. Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека.

Недостатки сварки трением

Как и у любой реально действующей технологии, фрикционному свариванию присущ и ряд недостатков:

- Применимость к ограниченному набору форм заготовок. Хотя бы одна из них должна иметь форму тела вращения. Способ не подходит для сваривания протяженных прямых и криволинейных швов, оболочек сложной формы, монтажа строительных конструкций, корпусов механизмов и транспортных средств. Однако в машиностроении более 75% деталей имеют круглое сечение или более сложную форму тел вращения.

- Громоздкое оборудование. Универсальный или специализированный станок требует стационарной установки, подведения электропитания. Это делает невозможным применение метода в полевых условиях.

- Ограниченный размер детали. Длина привариваемой детали ограничена вылетом бабки станка, диаметр — вылетом кулачков патрона.

- Радиальная деформация текстуры в зоне шва и в околошовных областях. При сильных динамических нагрузках возможна концентрация усталостных напряжений и возникновение микротрещин и других дефектов. Снижается также и коррозионная стойкость. Чтобы избежать ‘этих явлений, на заготовке оставляют грат. Дополнительная трудоемкость затрачивается на снятие грата по конструктивным требованиям.

Недостатки, ограничивающие использование метода, не позволяют считать фрикционную сварку универсальной технологией. Однако в сфере своей применимости она обладает значительными преимуществами перед другими методами.

Виды сварки трением

За полвека были разработаны и активно применяются несколько разновидностей фрикционного сваривания деталей. Они обладают своими особенностями, делающими их эффективными в своей области использования.

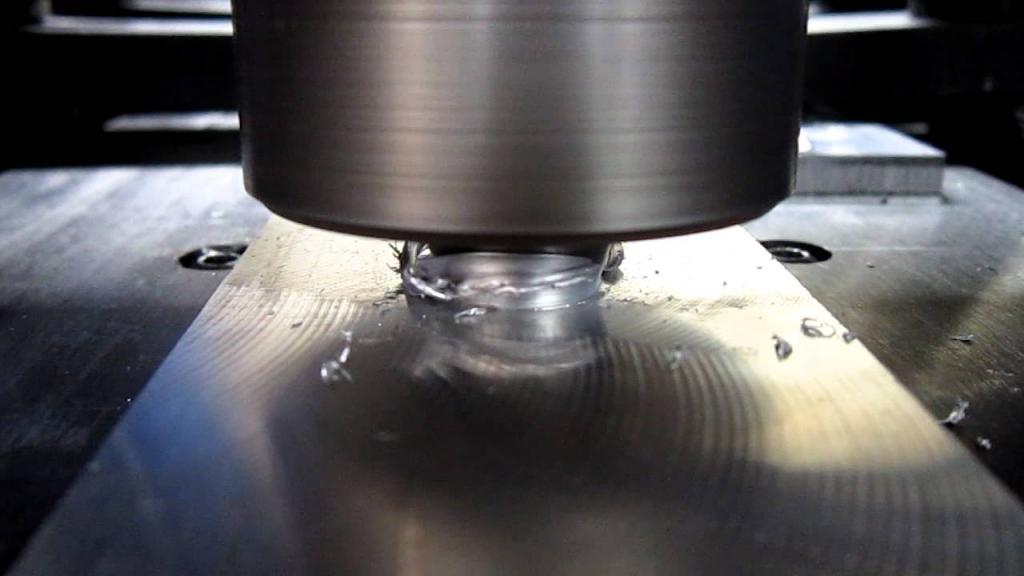

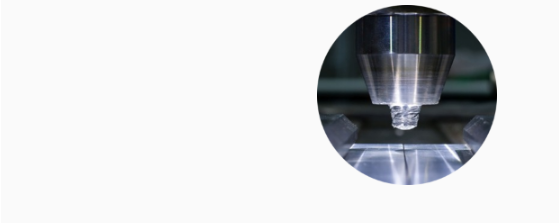

Сварка с перемешиванием

Технология была разработана и начала применяться в конце ХХ века. Суть метода заключается в использовании вращающегося штыря с заплечиками. Штырь изготавливают из тугоплавкого сплава высокой прочности. Вращаясь и нагревая металл, он проникает в него по линии контакта заготовок. За счет вращательного движения, в которое вовлекаются поверхностные слои размягченного нагревом металла заготовок, происходит перемешивание этих слоев. Так обеспечивается равномерность структуры и характеристик шовного материала.

Сварка трением с перемешиванием

Радиальная сварка

Применяется для соединения труб. В месте стыка на трубы с минимальным зазором надевают металлическое кольцо, которое вращается вокруг них. За счет трения вращения происходит нагрев торцов соединяемых труб. Кольцо обычно изготавливают из того же сплава, что и свариваемые трубы.

Радиальная сварка трением

Штифтовая сварка

Технология разработана для проведения ремонтов. В ремонтируемой детали сверлят отверстие, в него вводят стержень из такого же сплава, что и сама деталь. В ходе вращения штифта выделяется большое количество тепла, нагревающего металл. Это один из немногих мобильных способов сварки трением.

Штифтовая сварка трением

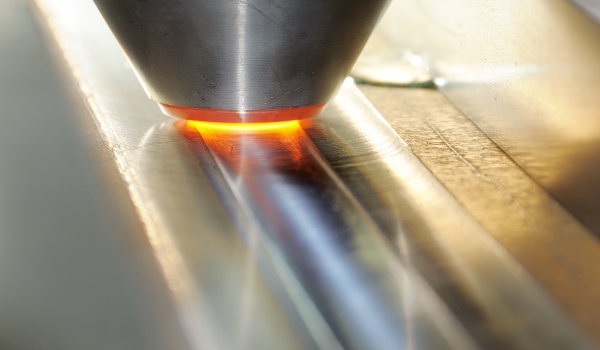

Линейная сварка

В отличие от остальных технологий, использующих трение, в этой вращение не применяется. Детали двигаются друг относительно друга прямолинейно, возвратно – поступательно и нагреваются до необходимой температуры. В этот момент движение прекращают и сильно прижимают заготовки друг к другу. Излишки металла в состоянии пластичности частично выдавливается из зоны сварки, образуется сварочный шов. Существует вариант технологии, при котором обе свариваемые детали неподвижны, а зоне шва о них трется инструмент специальной формы.

Линейная сварка трением

Область применения

Технология находит наиболее широкое применение в машиностроении, прежде всего — в инструментальном производстве. Используется она и при сборке внутрикорпусных изделий атомных реакторов. Соединение трением заготовок из алюминиевых и магниевых сплавов популярно в электротехнике, электронике и аэрокосмической отрасли. Используется технология и в транспортном машиностроении. Радиальный метод применяется в производстве техники для добывающих и перерабатывающих отраслей.

Сравнительно недавно фрикционная сварка стала использоваться в кораблестроении и пищевом машиностроении.

Технология демонстрирует эффективность и тенденцию к вытеснению традиционных методов сваривания в таких областях, как:

- для замены паяных и клепаных соединений;

- для замены контактной электросварки;

- для восстановления изделий и сложного инструмента;

- для приваривания заготовок к подготовленным поверхностям.

Сварка трением в декоре Оборудование для линейной сварки Оборудование для сварки перемешиванием

Отдельно следует отметить, что использование технологии дает особые преимущества там, где выдвинуты высокие требования к экологичность производственного процесса. Высокая энергоэффективность, отсутствие брызг расплавленного металла, вредных испарений и продуктов сгорания, ультрафиолетового излучения и минимальная пожароопасность делают метод особенно выгодным.

Сварка трением с перемешиванием: виды, технология, оборудование

Существует большое многообразие сварочных методов. Среди них есть такой экзотический процесс, как сварка трением с перемешиванием. Его отличительной чертой является отсутствие расходных материалов, таких как электроды, сварочная проволока, защитные газы. Недавно разработанный метод обретает широкое распространение.

История появления

История сварки трением с перемешиванием (СТП) началась в 1991 году. Это была инновационная разработка Британского Института Сварки (TWI). Спустя несколько лет технология была использована в строительстве самолетов и морских судов.

Первыми компаниями, запустившими новую технологию в производство, были норвежская Marine Aluminium и американская Boeing. На своих предприятиях они использовали сварочное оборудование концерна ESAB, специализирующегося на разработках в области ротационной сварки трением (РСТ).

С 2003 года компания непрерывно ведет исследования возможностей сварки трением с перемешиванием. Например, были разработаны способы сваривания алюминиевых сплавов и их модификаций, применяющихся в областях строительства самолетов, морских судов и железнодорожных контейнеров.

Суть процесса

Соединение металлов происходит за счет разогрева в зоне сварки методом трения. Основным сварочным инструментом сварки трением с перемешиванием является металлический стержень, состоящий из двух половинок: бурта и заплечика.

Своей выступающей частью вращающийся стержень погружается в материал, вызывая сильный нагрев. Его подачу ограничивает заплечик, не позволяя пройти насквозь свариваемую деталь. В зоне нагрева материал значительно увеличивает свою пластичность и, придавливаемый заплечиком, формирует единую массу.

Следующим этапом происходит перемещение стержня вдоль свариваемой зоны. Двигаясь вперед, бурт перемешивает разогретую металлическую массу, которая после остывания образует прочное соединение.

Что влияет на качество СТП

Сварка трением с перемешиванием - это процесс постоянно развивающийся. Но уже сейчас можно выделить несколько параметров, влияющих на качество соединения:

- Усилие, создаваемое инструментом.

- Скорость подачи сварочной головки.

- Величина бурта.

- Окружная скорость вращения стержня.

- Угол наклона.

- Усилие подачи стержня.

Манипулирование характеристиками сварки позволяет достигать соединения разнородных металлов. Например, алюминия и лития. Литий благодаря своей малой плотности и высокой прочности может выступать как легирующий компонент деталей из алюминиевых сплавов, что позволяет применять эту технологию в аэрокосмической отрасли.

Сварка трением с перемешиванием может с легкостью заменить ковку, штамповку, литье, когда они применяются для производства деталей из трудно сочетающихся металлов. Например, сталей со структурой аустенита и перлита, стали из алюминия или бронзы.

В каких сферах применяется

Такие сферы производства, как автомобилестроение, постоянно работают над тем, как увеличить прочностные качества изделия при уменьшении его массы. В связи с этим непрерывно идет внедрение новых материалов, которые были ранее не свойственны ввиду сложности обработки. Все чаще силовые элементы, такие как подрамники, а иногда и кузова целиком, делают из алюминия или его сочетания с другими материалами.

Так, в 2012 году компания “Хонда” применила аддитивные технологии и сварку трением с перемешиванием для производства подрамников для своих автомобилей. Они внедрили сочетание стали и алюминия.

При производстве сварных элементов кузова из алюминия может возникать прожиг листов металла. Этого недостатка лишена СТП. Кроме того, что потребление электричества снижается в 1,5-2 раза, снижаются затраты на расходные материалы, такие как сварочная проволока, защитные газы.

Кроме производства автомобилей СТП применяется в следующих областях:

- Строительное производство: алюминиевые опорные фермы, пролеты мостов.

- Железнодорожный транспорт: рамы, колесные тележки, вагоны.

- Судостроение: переборки, элементы конструкции.

- Авиастроение: топливные баки, части фюзеляжа.

- Пищепром: различные емкости для жидких продуктов (молоко, пиво).

- Производство электротехники: корпуса электродвигателей, параболические антенны.

Кроме алюминиевых сплавов сварка трением с перемешиванием применяется для получения соединений меди, например, при производстве медных контейнеров для захоронения отработанного радиоактивного топлива.

Достоинства СТП

Исследование СТП позволило подобрать режимы сварки при соединении различных групп сплавов. Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Исследования показывают, что шов, полученный таким способом, полностью соответствует по своей структуре металлу свариваемых деталей и имеет более высокие показатели прочности, меньшие затраты трудоемкости и низкую остаточную деформацию.

Правильно подобранный режим сварки гарантирует соответствие материала шва и свариваемого металла по следующим показателям:

- усталостная прочность:

- прочность на изгиб и растяжение;

- ударная вязкость.

Преимущества перед другими видами сварки

СТП имеет множество достоинств. Среди них:

- Нетоксична. В отличие от других разновидностей, здесь нет горения электрической дуги, благодаря которой расплавленный металл испаряется в зоне сварки.

- Увеличение скорости формирования шва, благодаря чему снижается время производственного цикла.

- Снижение затрат на электроэнергию в два раза.

- Отсутствие необходимости в дальнейшей обработке сварного шва. Инструмент для сварки трением с перемешиванием в процессе работы формирует идеальный шов, не требующий зачистки.

- Нет необходимости в дополнительных расходных материалах (сварочной проволоки, технических газов, флюсов).

- Возможность получения соединений металлов, недоступных для остальных видов сварки.

- Нет необходимости в особой подготовке сварочных кромок, за исключением очистки и обезжиривания.

- Получение однородной структуры шва без пор, в результате чего становится проще контроль качества, который регламентирован для сварки трением с перемешиванием ГОСТ Р ИСО 857-1-2009.

Как проверяется качество сварного шва

Качество сварки проверяется двумя разновидностями контроля. Первый подразумевает разрушение опытного образца, полученного в результате соединения двух деталей. Второй допускает проверку без разрушения. Применяются такие методы, как оптический контроль, аудиометрическое исследование. Оно помогает определить наличие пор и неоднородных включений, ухудшающих характеристики шва. Результаты звукового контроля представляют собой диаграмму, наглядно показывающую места отклонения акустического эха от нормы.

Недостатки метода

При многочисленных достоинствах метод сварки трением имеет сопутствующие минусы:

- Отсутствие мобильности. СТП предполагает соединение неподвижных деталей, жестко закрепленных в пространстве. Это накладывает на оборудование для сварки трением с перемешиванием определенные свойства, такие как неподвижность.

- Низкая универсальность. Громоздкое оборудование настраивается на выполнение однотипных операций. В связи с этим приспособления для сварки проектируются под конкретные задачи. Например, для сваривания автомобильных боковин на конвейере, и ни для чего другого.

- Сварочный шов имеет радиальную структуру. В связи с этим при определенных видах деформации или при работе детали в агрессивной среде может накапливаться усталость сварного шва.

Разновидности СТП по принципу действия

Сварочные процессы, использующие в основе трение, можно разделить на несколько типов:

- Линейное трение. Суть метода сводится к получению неразъемного соединения не в результате действия вращающегося наконечника, а по причине движения деталей друг относительно друга. Воздействуя на поверхность в точке соприкосновения, они создают трение и, как следствие, высокую температуру. Под давлением происходит расплавление примыкающих частей, и возникает сварное соединение.

- Радиальная сварка. Этот метод применяется для производства емкостей большого диаметра, железнодорожных цистерн. Он сводится к тому, что стыки деталей разогреваются вращающимся кольцом, одетым снаружи. Силой трения оно вызывает температуру, близкую к температуре плавления. Примером предприятия, использующего данную технологию, может служить чебоксарская фирма по производству цистерн “Сеспель”. Сварка трением с перемешиванием занимает основную долю сварочных работ.

- Штифтовая сварка. Данная разновидность заменяет собой заклепочное соединение. Этот вид применяется при соединениях внахлест. Вращающийся штифт в месте соприкосновения разогревает свариваемые детали. От высокой температуры происходит расплавление, и штифт проникает внутрь. Остыв, он создает прочное неразъемное соединение.

Разновидности СТП по уровню сложности

Сварочные операции, выполняемые при помощи трения, можно условно разделить на плоскостные и объемные. Главное отличие этих разновидностей в том, что в первом случае сварочный шов формируется в двухмерном пространстве, а во втором в трехмерном.

Так, для плоскостных соединений предприятие по выпуску сварочного оборудования ESAB разработало 2D-установку LEGIO. Она представляет собой настраиваемую систему для сварки трением с перемешиванием различных цветных металлов. Разные размерные группы оборудования позволяют сваривать детали малых и больших размеров. Согласно маркировке оборудование LEGIO имеет несколько компоновок, которые отличаются количеством сварочных головок, возможностью сварки по нескольким осевым направлениям.

Для сварочных работ со сложным положением в пространстве существуют 3D-роботы. Такие аппараты устанавливаются на автомобильных конвейерах, где требуются сварные швы непростой конфигурации. Одним из примеров таких роботов может служить установка Rosio производства ESAB.

Заключение

СТП выгодно отличается от традиционных видов сварки. Ее повсеместное применение не только сулит экономическую выгоду, но и сохранение здоровья людей, занятых в производстве.

ПРОИЗВОДИМ

ОБОРУДОВАНИЕ ДЛЯ

СВАРКИ ТРЕНИЕМ С

ПЕРЕМЕШИВАНИЕМ

В течение недели Вы получите его обратно в сваренном состоянии и с результатами лабораторных тестов:

- на качество сварного соединения

- по шлифам

- по твёрдости на разрыв

СЕСПЕЛЬ

единственная компания в России, изготавливающая оборудования

для сварки трением с перемешиванием (СТП)

НАШЕ ПРОИЗВОДСТВО НАХОДИТСЯ В

РОССИИ, ПОЭТОМУ:

01. Мы доставим сварочное оборудование, манипуляторы

и оснастку к нему в кратчайшие сроки.

02. Стоимость нашего оборудования не зависит от курсов

зарубежных валют - поэтому она стабильна.

03. Сервисное обслуживание, ремонт и замена

комплектующих не связана с большими временными

затратами.

ЛАБОРАТОРНЫМИ ИССЛЕДОВАНИЯМИ ПОДТВЕРЖДЕНО, ЧТО

СТП ЯВЛЯЕТСЯ НАИБОЛЕЕ ПРОЧНЫМ СПОСОБОМ СВАРКИ

АЛЮМИНИЕВЫХ СПЛАВОВ

01 НЕТ ТЕПЛОВЛОЖЕНИЙ

В стыке отсутствуют раковины, поры, инородные включения и т.д., сам металл стыка имеет равномерную структуру.

02 Коэффициент прочности = 1

Исследованиями подтверждено, что прочность металла стыка и зоны возле него будет сравнима с прочностью основного металла.

03 ДОПУСКАЕТСЯ СВАРКА В ЛЮБЫХ МЕСТАХ

Прочность сварного шва позволяет использовать этот метод в самых уязвимых и важных местах изделия.

СРАВНЕНИЕ С ДРУГИМИ

СПОСОБАМИ СВАРКИ

Данный метод имеет ряд преимуществ:

01 Нет необходимости в использовании расходных или присадочных материалов.

02 Низкий уровень деформации в длинных сварных швах.

03 Есть возможность сварки разнородных металлов с разной температурой плавления.

04 Не нужна подготовка под сварку – только обезжиривание поверхности.

ВОЗМОЖНОСТИ СТП ДЛЯ

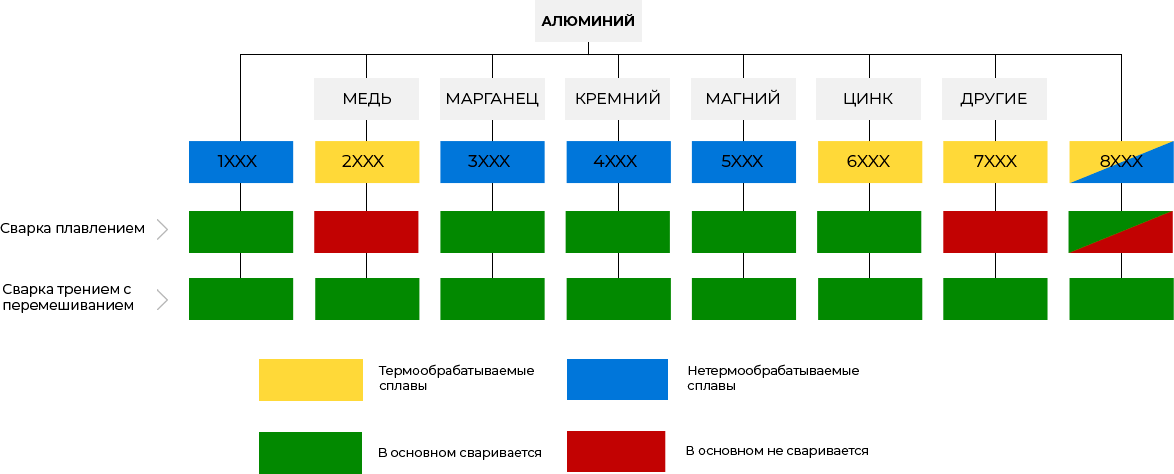

АЛЮМИНИЕВЫХ СПЛАВОВ

На сегодня достигнута возможность высокоскоростной

качественной сварки даже сплавов серий 2xxx и 7xxx.

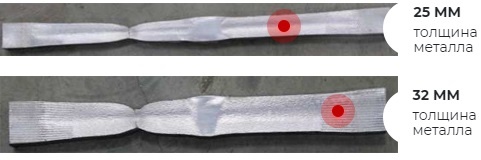

РЕЗУЛЬТАТЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ НА ПРОЧНОСТЬ СВАРНОГО СОЕДИНЕНИЯ

ИСПЫТАНИЯ НА СТАТИЧЕСКОЕ РАСТЯЖЕНИЕ

ИСПЫТАНИЯ НА СТАТИЧЕСКИЙ ИЗГИБ (В РАСТЯНУТОЙ ЗОНЕ КОРЕНЬ ШВА)

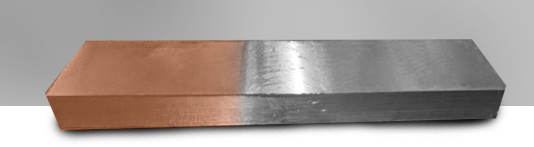

СВАРКА ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ МЕДИ И АЛЮМИНИЯ

ОБЛАСТИ ПРИМЕНЕНИЯ

Благодаря своим преимуществам СТП широко применяется в

различных сферах производства, где необходима работа с

алюминиевыми сплавами:

Авиастроение

ЖД строение

Тяжелое машиностроение

Судостроение

Газовая и криогенная промышленность

Автомобилестроение

Сварка трением - это рациональная замена:

- электродуговой и другим способам сварки плавлением

- пайкам и клёпкам

- разъёмным соединениям деталей

ПРИНЦИП РАБОТЫ ИНСТРУМЕНТА СТП

Инструмент - это в первую очередь головка в форме стержня.

Она состоит из двух основных частей: заплечика (утолщенная часть) и наконечника (выступающая часть).

КАК ПРОИСХОДИТ СВАРКА:

Вращающийся инструмент в месте стыка вводится в соприкосновение с поверхностью так, чтобы наконечник внедрился в заготовки на глубину, а заплечик коснулся их поверхности.

После внедрения в заготовки инструмент перемещается по линии соединения. В результате трения происходит нагрев металла до пластического состояния.

Вращающийся инструмент перемешивает металл, а объем формирования шва ограничен утолщенной частью инструмента.

МЫ ГАРАНТИРУЕМ КАЧЕСТВО

И НАДЁЖНОСТЬ НАШЕГО ОБОРУДОВАНИЯ!

Замена инструмента осуществляется только спустя 1000 м сварного шва

Сборка всего сварочного оборудования производится вручную. А после сборки проводятся тесты и полный запуск

Вероятность совершения ошибки сведена к минимуму с помощью автоматизации

Вы не пропустите момент замены инструмента, так как мы устанавливаем счетчик, который сообщит Вам о том, что 1000м шва пройдено

Скорость сварки с помощью нашего оборудования - 0,3 метра в минуту

ОСНАСТКА И МАНИПУЛЯТОРЫ

В зависимости от задач мы подберем, запрограммируем и поставим вместе с оборудованием подходящую Вам оснастку и манипуляторы для работы.

Мы сотрудничаем с лучшими!

- Немецкие контроллеры от компании SIEMENS

- Манипуляторы компаний FANUC или KUKA

По желанию заказчика мы заменим электронику на любого другого производителя.

Оставьте заявку на подробный расчет стоимости

оборудования СТП для Вашего производства.

Продольный шов

Если ваше изделие имеет относительно небольшие габариты и плоскую геометрию, в этом случае рационально использовать установку, которая позволяет на 5-6 метров двигаться сварочной головке, не отклоняясь от траектории с соблюдением всех параметров.

Детали с неплоской геометрией

Если конструкция объёмная, сложная и имеет неплоскую геометрию (диаметры трубы, элементы, соединенные под углом или встык, или даже ступенчатые элементы), в этом случае используется робот-манипулятор, на который крепится сварочный инструмент. Наиболее часто используется в судостроение, авиастроении и ЖД-строении.

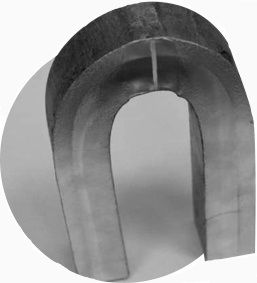

Тавровое соединение

Применение СТП для получения таврового соединения при изготовлении элементов пролетных строений решает проблему сварки алюминиевых сплавов толщиной 10 мм в местах примыкания угловых листов. Не требует использования дорогостоящей сварочной присадки.

Сварка трением с перемешиванием

Среди огромного количества различных технологий сварки следует отметить сварку трением с перемешиванием. Подобный процесс не предусматривает использование защитных газов и расходных сварочных материалов. При этом можно получить соединение высокого качества. Технология в большинстве случаев применяется при обработке алюминия и некоторых других сплавов. Рассмотрим принцип процесса и некоторые другие моменты подробнее.

Принцип процесса

Сварка трением с перемешиванием проводится при применении специального инструмента, который напоминает форму стержня. Среди особенностей сварки трением с перемешиванием можно отметить нижеприведенные моменты:

- Применяемое оборудование для сварки трением с перемешиванием состоит из двух основных частей: заплечика и бурта, а также наконечника.

- Инструмент выбирается в зависимости от толщины материала и его типа. Некоторые сплавы характеризуются низкой степенью обрабатываемостью.

- Длина наконечника устанавливается в зависимости от толщины детали.

- Этот метод сварки может выполняться с присадочным материалом. На момент сварки инструмент вращается с высокой скоростью в месте плавления. Оказываемое давление приводит к тому, что наконечника внедряется в заготовку на требуемую толщину. При этом заплечник должен коснуться обрабатываемой поверхности.

- Следующий шаг заключается в перемещении инструмента по линии шва с определенной скоростью. При сильном трении поверхность материалов начинает сильно нагреваться, за счет чего он начинает становится пластичным. Деформация проходит равномерно.

При помощи специальной установки можно создать прочное соединение, которое характеризуется довольно высоким качеством.

Основные параметры которые влияют на свойства шва

Стоит учитывать, что некоторые параметры оказывают влияние на основные качества образующегося шва. К основным можно отнести:

- Скорость перемещения инструмента определяет силу трения, возникающую между режущей поверхностью и заготовкой. От этого зависит также температура.

- Частот вращения инструмента также оказывает влияние на температуру в зоне обработке.

- Угол наклона инструмента также оказывает влияние на особенности проведения сварки трение с перемешиванием.

- Геометрические размеры применяемого прибора выбираются в зависимости от того, какой нужно получить соединение.

- Усилие прижатия и перемещения также можно считать наиболее важными параметрами.

При рассмотрении способа сварки трением отметим, что подобная технология сегодня активно развивается. Это связано с тем, что естественный процесс нагрева не приводит к появлению внутренних деформаций и иных дефектов.

Основные области применения

На сегодняшний день рассматриваемая технология применяется в большинстве случаев при выпуске транспортных средств. Это связано с нижеприведенными моментами:

- При применении технологии, которая предусматривает плавление металла, может появится перфорация тонких листов стали. Примером можно назвать обработку алюминия.

- Рассматриваемая технология СТП определяет выделение меньшего количества тепла. Именно поэтому вероятность появления подобных дефектов незначительна.

- Сварки трением с перемешиванием характеризуется высокой эффективностью, так как ее использование приводит к уменьшению степени энергопотребления в два раза.

- Применение технологии позволяет снизить вес получаемой конструкции.

Все приведенные выше моменты определяют то, что рассматриваемая технология получила следующее распространение:

- Судостроение.

- Аэрокосмическая промышленность.

- Электротехническая промышленность.

- Строительство.

- Пищевая промышленность.

- Железнодорожный транспорт.

Оборудование для сварки трением с перемешиванием

Чаще всего сварки трением с перемешиванием применяется при соединении медных сплавов. Примером можно назвать получение контейнеров, которые можно использовать для хранения ядерных отходов и ответственных деталей.

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Недостатки

У проводимой процедуры также есть несколько недостатков, которые нужно учитывать. Примером можно назвать возможность нарушения сплошности шва. Кроме этого, некоторые сплавы в меньшей степени подвержены воздействию силы трения.

Совершенствование рассматриваемого способа определило то, что на поверхности шва образуются дефекты в самых крайних случаях. Чаще всего это случается при нарушении технологии и использовании низкокачественного инструмента.

Технологические возможности у рассматриваемой процедуры довольно обширны. Примером назовем следующие моменты:

- Автоматизация процесса.

- Получение качественных изделий при несущественных финансовых затратах.

- Получение шва без сильного наплыва металла.

Сварка меди и стали

Как ранее было отмечено, сварка трением с перемешиванием сегодня активно развивается. Именно поэтому в будущем может появится оборудование с более высоким показателем производительности.

Особенности формирования соединений при применении СТП

Как ранее уже было отмечено, сварка трением с перемешиванием характеризуется достаточно большим количеством особенностей. Среди ключевых моментов, касающихся формирования соединения, можно отметить нижеприведенную информацию:

- Нагрев металла проводится постепенно до температуры, которая не приводит к изменению основных свойств.

- Температура повышается только в одном локальном месте. За счет этого обеспечивается высокое качество получаемого соединения.

- При соблюдении рекомендаций по проведению рассматриваемой процедуры дефекты возникают крайне редко. Именно поэтому в большинстве случаев достаточно провести визуальный осмотр места соединения для контроля качества.

Современное оборудование позволяет получать минимальный шов, которые после финишной обработки практически незаметен. Обширное распространение рассматриваемого метода также можно связать с тем, что она подходит для работы с труднообрабатываемыми металлами.

Сварка трением с перемешиванием – активно развивающаяся технология, которая сегодня все чаще внедряется в различное производство.

Сварка трением перемешиванием (СТП)

Это уникальный и инновационный метод сварки материалов, который использует, нагрев от трения в комбинации с точно контролируемым усилием давления для обеспечения максимального взаимопроникновения материалов, благодаря чему сварные швы фактически не имеют дефектов. Из-за небольшой температуры в процессе сварки, а также из-за минимальной зоны нагрева механические деформации частей практически исключены, что также позволяет получить превосходное качество поверхности сварочного шва. Процесс СТП (FSW) эффективен для сварки плоских и цилиндрических частей, а также для сварки деталей с изменяемой толщиной.

Начиная с 2000 года оборудование Powerstir для СТП (FSW) от компании PTG имеет значительный интерес со стороны предприятий, ищущих инновационные способы для создания высокопрочных сварочных соединений без внутренних и внешних (видимых) дефектов, сопровождающих процесс сварки.

Разработанные для широкого спектра применения с особым вниманием к жёсткости и требованиям, связанным с работой при высоких нагрузках в процессе СТП (FSW) станки Powerstir способны воспринимать тяжёлые нагрузки возникаемые в процессе сварки при точном регулировании усилия и с минимальными отклонениями.

Предлагая широкие возможности для соединения трудно свариваемых сплавов станки модели Powerstir обеспечивают точное позиционирование, контроль усилия, измерение нагрузки, ведение журнала в реальном времени с записью параметров процесса сварки, слежение за направлением и толщиной сварочного шва.

Сварка трением перемешиванием сталей и титановых сплавов для аэрокосмической промышленности и авиации.

Исследования и разработки сделанные в штаб-квартире компании PTG в Великобритании позволили станкам для сварки трением перемешиванием модели Powerstir производимым подразделением Crawford Swift достичь новых высот, включая сварку специальных высоколегированных сталей и титановых сплавов, которые широко используются в аэрокосмической промышленности.

Нами были успешно выполнена сварка специальной стали и титана для аэрокосмической промышленности толщиной от 3 до 8 мм, при этом использовался специальный инструмент от компании PTG. Превосходные результаты были получены при сварке деталей из алюминиевых сплавов толщиной от 2 до 35 мм при различных технологических задачах, таких как:

- продольная сварка плоских деталей с использованием фиксированного инструмента – пина от PTG, перемещаемого пина вдоль оси и катушечного пина;

- сварка аэрокосмических алюминиевых сплавов при помощи катушечного пина PTG;

- сварка с поворотом (ось С) пластин сложного профиля с использованием фиксированного пина от PTG и методом перемещения пина вдоль оси для извлечения его из зоны сварки;

- продольная сварка цилиндров большого диаметра с использованием фиксированного пина и методом извлечения пина;

- радиальная сварка с поворотом (ось С) цилиндров большого диаметра с использованием извлечения пина – FSW технология;

- сварка с поворотом (ось С) частей полусфер с использованием технологии извлечения пина.

Области применения станков Powerstir

- сварка корпусов вагонов и локомотивов из алюминиевых панелей;

- сварка фюзеляжей самолетов и деталей авионики;

- сварка корпусов грузового отсека и рам космических аппаратов;

- сварка теплоотводов и корпусов электроприборов;

- сварка панелей кораблей и лодок;

- сварка корпусов топливных баков и контейнеров;

- сварка алюминиевых секций мостов, рам и архитектурных сооружений;

- сварка трубопроводов и теплообменников;

- сварка кожухов электродвигателей.

Отличительные особенности

Система ЧПУ

Система ЧПУ имеет специальное исполнение и обеспечивает полный контроль и мониторинг процесса сварки, включает систему сбора данных, поставляется обычно с сенсорным экраном.

Мониторинг процесса

Оператор может выбрать режим для выполнения процесса сварки указав позицию, значения усилия или изменив параметр глубины. Опционально станки оснащаются системой видеонаблюдения, которая позволяет осуществлять безопасное наблюдение за происходящим в зоне сварки.

Контроль нагрузки

Постоянная нагрузка и контроль за ней являются основным фактором для качественного выполнения процесса сварки трением перемешиванием, датчики измеряют нагрузку, и система поддерживает параметры, заданные оператором в течении всего процесса сварки.

Контроль температуры сварки

Несколько установок для бесконтактного измерения температуры в зоне сварки расположены вокруг рабочей зоны станка и позволяют передавать данные в режиме реального времени.

Отслеживание направления

Система слежения за линией соединения деталей передаёт данные системе ЧПУ станка, а та в свою очередь даёт команду на корректировку положения инструмента по оси Y, для того чтобы траектория перемещения инструмента оставалась на линии сопряжения деталей. Программное обеспечение позволяет наблюдать за состоянием системы слежения на дисплее.

Защита зоны сварки

Опция - защита рабочей зоны при работе с аргоном от атмосферных газов при сварке материалов, требующих высокотемпературный режим работы, таких как сталь и титан.

Зажимные приспособления

Опция – дополнительные приспособления, такие как боковые прижимы, оправки и опоры могут быть включены комплект поставки.

Система сбора данных

Все станки Powerstir оборудованы системами для измерения и записи всех данных процесса сварки. Для каждого процесса оператор может выбрать перечень параметров, которые будут отображаться, несмотря на это всё равно все параметры процесса сварки записываются и архивируются на жёстком диске станка. Система сбора данных записывает значения осевой силы, силы направленной по направлению перемещения инструмента, скорость вращения шпинделя и скорость подачи и направление.

Контроль положения по высоте

Бесконтактные датчики постоянно измеряют позицию инструмента относительно свариваемых деталей и контролируют зазор между державкой и поверхностью детали в пределах ±0,5 мм.

Производственная линейка станков для СТП (FSW)

Станки Powerstir для СТП (FSW) были разработаны для широкого спектра применения, и поэтому производственная линейка имеет широкий модельный ряд - от небольших станков для работы в научных лабораториях, от специальных машин, предназначенных для сварки деталей со сложными профилями – эллипсоидными или сферическими до больших портальных станков для сварки панелей для железнодорожной промышленности, кораблестроения и аэрокосмической промышленности.

Портальные станки с подвижным столом для сварки трением перемешиванием

Портальные станки имеют различные размеры рабочей зоны и обладают разными технологическими возможностями. Портальные станки нашли своё применение при проведении экспериментальных работ, особенно при разработке технологии сварки авиационных крыльев и фюзеляжа. Портальные станки также используются при разработках в аэрокосмической промышленности, так, например, применение СТП (FSW) позволяет уменьшить толщину стенки различных компонентов аппаратов.

Читайте также: