Обработка алюминия после сварки

Обновлено: 17.05.2024

Всем доброго вечера! Возник такой вопрос. При подготовке поверхности алюминия под пайку/сварку сначала используют NaOH, для удаления оксидной плёнки, а затем используют HNO3 для осветления. После осветления образуется опять оксидная плёнка.

Вот Вопрос: зачем проводить осветление перед сваркой/пайкой, если образуется оксидный слой. который мы сначала удаляли? Образуется более тонкая или пористая плёнка? гуглил, но чёткого ответа не нашёл. К тому-же в некоторых источниках указано, что HNO3 используют для удаления продуктво после обработки NaOH.

P.S. я знаю, что после удаления оксидного слоя новый слой образуется сразу

Всем заранее спасибо за помощь!

Просьба не хамить мне,а не то буду жмать кнопку жалоба

Удовольствие от высокого качества длится дольше чем радость от

Вот Вопрос: зачем проводить осветление перед сваркой/пайкой, если образуется оксидный слой. который мы сначала удаляли? Образуется более тонкая или пористая плёнка? гуглил, но чёткого ответа не нашёл. К тому-же в некоторых источниках указано, что HNO3 используют для удаления продуктво после обработки NaOH.

Пленка образуется моментально , иначе бы после травления можно было бы варить DC током (постоянным прямой полярности) .

Ну и травят для того чтобы оксидная пленка после травления была минимальной , так как оксидная пленка содержит влагу и влага поставщик водорода , который главный виновник пор , ну и если пленка тонка и еще не окрепла то AC дуга (переменный ток) расправится с нею гораздо быстрее и легче , да и баланс можно поставить максимально в пользу минуса.

Осветление для удаления шлама (который тоже помешает сварке) и дюраль вся покрывается чернотой , АМГ в основном торцы , АМЦ практически не чернеет , но если есть раствор то можно да и нужно опустить и его на пару сек. АК темнеет но не до черноты но для него нужен другой состав осветления .

У меня для осветления универсальный состав, который я к сожалению не знаю мешали химики еще во времена СССР и он до сих пор рабочий.

Georgii,а щетка с борфрезами не помогает или вы хотите именно химией очищать?

тоже думали об этом, но нам надо для научных целей, а химическая подготовка даст более равномерное удаление слоя по всей поверхности.

Пленка образуется моментально , иначе бы после травления можно было бы варить DC током (постоянным прямой полярности) .

Ну и травят для того чтобы оксидная пленка после травления была минимальной , так как оксидная пленка содержит влагу и влага поставщик водорода , который главный виновник пор , ну и если пленка тонка и еще не окрепла то AC дуга (переменный ток) расправится с нею гораздо быстрее и легче , да и баланс можно поставить максимально в пользу минуса.

Осветление для удаления шлама (который тоже помешает сварке) и дюраль вся покрывается чернотой , АМГ в основном торцы , АМЦ практически не чернеет , но если есть раствор то можно да и нужно опустить и его на пару сек. АК темнеет но не до черноты но для него нужен другой состав осветления .

http://chem21.info/info/1785005/

P1150249.JPG P1150248.JPG

У меня для осветления универсальный состав, который я к сожалению не знаю мешали химики еще во времена СССР и он до сих пор рабочий.

Премного благодарен за подробный ответ!

Мы паяем вневакуумным электронным лучем. Нам для научных исследований надо. чтобы пробы были подготовлены все одинаково и достаточно равномерно (это почему мы отказались от мех обработки). К тому-же мы ещё и без флюса должны паять,

Есть такое предположение: после осветления образуется более тонкая оксидная плёнка и она тормозит дальнейший её рост. А если без осветления, то образовавшаяся плёнка будет расти быстрее. Кто-нибудь может опровергнуть или подтвердить это предположение?

Младший сектант Форсаж

Премного благодарен за подробный ответ!

Мы паяем вневакуумным электронным лучем. Нам для научных исследований надо. чтобы пробы были подготовлены все одинаково и достаточно равномерно (это почему мы отказались от мех обработки). К тому-же мы ещё и без флюса должны паять,

Не отвечайте ему, пока тему не создаст с описанием этой технологии с реальными фото)))

А с Вас тема по пайке вневакуумным электронным лучем подробная. А то все как за инфой, так сюда, а как информацией делиться, так некогда.

Химическое травление делают в сложных конструкциях. Но механическая обработка даже после травления предпочтительнее. Шабером кромки обрабатывают и кромку перед сваркой.

Почему? Ответ прост.

согласен. Хотелось бы на это посмотреть! А источник энергии на орбите и преобразует солнечную энергию. Источник излучения с орбиты попадает с микронной точностью. поэтому не нужна вакуумная камера!

зарабатываем и получаем удовольствие от процесса.

это с чего?

Химическое травление делают в сложных конструкциях. Но механическая обработка даже после травления предпочтительнее. Шабером кромки обрабатывают и кромку перед сваркой.

Почему? Ответ прост.

согласен. Хотелось бы на это посмотреть! А источник энергии на орбите и преобразует солнечную энергию. Источник излучения с орбиты попадает с микронной точностью. поэтому не нужна вакуумная камера!

По логике, во время хим обработки (при полном помещении детали в ёмкость) то реагировать будет вся поверзность практическиодновременно. Поэтому и был выбран химический способ подготовки.

На счёт темы вневакуумной электроннолучевой пайки:

Georgii,не знаю ваши тебования, вот рекомендация из 70-х.

Прикрепленные изображения

Kondor416,интересуетесь?

Спасибо за овтет, но в шапке я писал про этот метод. Вопрос был в том, зачем проводится осветление алюминия, если из-за него образуется оксидная плёнка (которая всё-равно образуется после травления в NaOH). Если единственная причина это удаление продуктов после травления, то мой вопрос отпадает.

Это электроннолучевая сварка в вакууме, а у меня вневакуумная электроннолучевая сварка

А если есть ещё как-либо причина (оксидный слой после осветления достаточно тонкий и не даёт пленки расти быстро на воздухе), то вопрос остается.

Опять же, много писать) Интересует от вывода пучка в атмосферу и до готового шва или только как выглядит установка и получаемые швы?)

Интересует от вывода пучка в атмосферу и до готового шва или только как выглядит установка и получаемые швы?)

Кратко, отдельной темой:

1. Такой то метод.

2. Такая то установка(фото)

3. Свариваемые, спаиваемые материалы такие то.

4. Фото швов/пайки.

с видео хотя бы или это засекречено? Несколько разных сайтов, несколько статей но все идентичные. Данных нет. А то что применяется в автомобилестроении . На заборах много чего написано, но не все правда

с видео хотя бы или это засекречено? Несколько разных сайтов, несколько статей но все идентичные. Данных нет. А то что применяется в автомобилестроении . На заборах много чего написано, но не все правда

Ну да примерно так и есть и они только в начале пути .

В вакууме да варят давно и наши даже были в переди планеты всей . Впрочем я думаю можно и без вакуума ну например под защитой аргона и электронный луч "убьет" оксидную пленку так как мощность большая и сфокусированная на единицу площади приходится , вот лазер и он хуже фокусируется но пленку "убивает" то есть пленка просто испаряется до того как начал плавится металл.

В прочем есть ультра звуковые паяльники и они с легкостью убивают пленку и думаю придет время и додумаются (я уже думаю ) совместить ультразвук с ТИГ дугой , лазером или электронным лучом.

Georgii , а вообще вам сюды и они знают про электронный луч больше чем немцы

Нет, ну если это коммтайна и в разработке тогда понятно, не надо тему. Я думал это уже на потоке поставленно.

Нет, ну если это коммтайна и в разработке тогда понятно, не надо тему. Я думал это уже на потоке поставленно.

На Чипе несколько лет назад выложили сайт немцев кои утверждали что разработали способ сварки алюминия на прямой полярности (минус) , и пользуют его. Но на самом деле не чего нового , гелий и это мы без их знали.

с видео хотя бы или это засекречено? Несколько разных сайтов, несколько статей но все идентичные. Данных нет. А то что применяется в автомобилестроении . На заборах много чего написано, но не все правда

Если говорить про процесс пайки, то пока не могу показывать видео. А что касается других процессов, таких как сварка, резка, аддитивка, термообработка, то могу одно видео выложить. Вот только честно признаеюсь. к своему стыду. но я не нашёл как здесь можно загружать видео и не смог найти раздел FAQ. Подскажите пожалуйст как это сделать?

Ну да примерно так и есть и они только в начале пути .

В вакууме да варят давно и наши даже были в переди планеты всей . Впрочем я думаю можно и без вакуума ну например под защитой аргона и электронный луч "убьет" оксидную пленку так как мощность большая и сфокусированная на единицу площади приходится , вот лазер и он хуже фокусируется но пленку "убивает" то есть пленка просто испаряется до того как начал плавится металл.

В прочем есть ультра звуковые паяльники и они с легкостью убивают пленку и думаю придет время и додумаются (я уже думаю ) совместить ультразвук с ТИГ дугой , лазером или электронным лучом.

Спасибо за информацию, надо будет с ними как-нибудь связаться. Вообще мы очень давно с Томском сотрудничаем, там чоень хорошие специалисты по вневаккуумной электроннолучевой технике.

Плёнку можно ещё пробивать за щёт эффекта катодной очистки дуги при dc+ подключении.

А вот тут не соглашусь Гелий не нужен. Гелий хорошо и даст результат для ТИГ но дорого и для гражданки не сильно применимо, т.к. гелий сам дорогой да расход большой и еще горелка нужна мощная и охлаждать сильно надо. На прямой полярности плазмой хорошо алюминий варится и мы такой варили за один проход без разделки кромок 20мм. Завод говорит, что и 25мм можно и это без подогрева! Лично я не успел в этом поучаствовать.

А так да, новое - это хорошо забыто старое.

Если говорить про процесс пайки, то пока не могу показывать видео. А что касается других процессов, таких как сварка, резка, аддитивка, термообработка, то могу одно видео выложить. Вот только честно признаеюсь. к своему стыду. но я не нашёл как здесь можно загружать видео и не смог найти раздел FAQ. Подскажите пожалуйст как это сделать?

Видео через ютуб как ссылка вставляется и все получается.

Пайка . честно говоря, пайка как и сварке, не сильно различимы. И аддитивные технологии все показывают, кому не лень. Но нет реального использования. Я знаю один проект, засекреченный, там это дело пошло. Т.е. анализ полученного изделия удовлетворительного качества получается и пор нет и пластичность детали и . В общем все хорошо. И это только пока одним методом доступно и только одна компания это сделала. А лазером и т.п. много кто предлагает, но структура метала оставляет желать лучшего.

Пайка . Ну тут все просто - припой нужен соответствующий. Есть и свои подвохи и нюансы, но это уже дело технологий. Как пайка оцинкованных кузовов автомобилей припоем CuSi3 лазерным лучем. Но это реально работает и относительно дешево.

Гелий не нужен. Гелий хорошо и даст результат для ТИГ но дорого и для гражданки не сильно применимо, т.к. гелий сам дорогой да расход большой и еще горелка нужна мощная и охлаждать сильно надо. На прямой полярности плазмой хорошо алюминий варится и мы такой варили за один проход без разделки кромок 20мм. Завод говорит, что и 25мм можно и это без подогрева! Лично я не успел в этом поучаствовать. А так да, новое - это хорошо забыто старое.

Игорь , плазма есть плазма но с гелием все равно лучше будет , но гелий плохо действует на саму дугу и напряжение подпрыгивает в два три раза и по сему смесь аргон+гелий будет оптимально по качеству и цене.

Ну и теперь и мы уже говорили об этом про плазму , и вот море забугорных видео пересмотрел и искал плазмо - дугу в виде иглы но так и не нашел и плазма у них размазана и тиг дуга бывает намного фокусирование , а вот горелка СССР давала дугу в виде иглы , которая без труда испаряла пленку на АЛ.

и это не оспоримое преимущество так как мощь на единицу площади возрастает многократно и она способна испарить пленку оксида алюминия.

Вот я даже тиг дугой на прямой полярности испарял оксид , но дуга супер короткая в районе 0,3мм и присадку в такой зазор не подать .

Лучшие круги по алюминию. Обработка сварных швов.

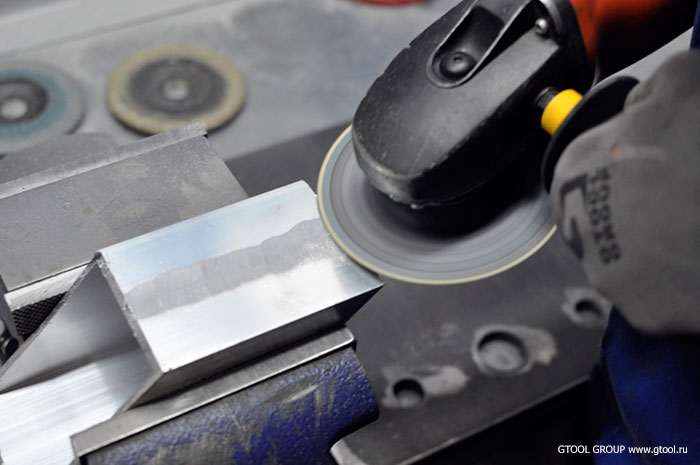

Многие клиенты GTOOL GROUP периодически сталкиваются с задачей изготовления изделий из алюминия.

Естественно, эти изделия необходимо обрабатывать, и одной из самых сложных операций являются подготовка кромок и зачистка сварного шва, где требуется большой съем металла.

Сложные эти задачи по нескольким причинам:

- алюминий довольно мягкий и эластичный металл, поэтому частицы алюминия быстро и легко переходят на абразивный круг и "засаливают" его, значительно снижая ресурс круга.

- алюминий очень прихотлив при сварке, и присутствие компонентов круга на его поверхности после обработки приводит к ухудшению качества сварного шва.

Конечно, эти сложности не являются камнем преткновения, если с алюминием вы сталкиваетесь лишь иногда.

Но совершенно точно эти вопросы требуют решения, если обработка алюминия является вашей регулярной задачей.

Рассмотрим, какие круги чаще всего используются для обработки алюминия?

- Круг лепестковый торцевой (КЛТ). Часто это именно те круги, которыми клиент пользуется для обработки всех остальных материалов. Этот круг хорош своей универсальностью, но при обработке алюминия быстро "засаливается". Так же при необходимости обрабатывать плоские поверхности и детали данный круг не является оптимальным, так как "роет канаву".

Рассмотрев все это, мы можем представить каким должен быть идеальный круг для обработки алюминия:

- «не засаливается»;

- позволяет обрабатывать плоские детали, соблюдает геометрию поверхности (достаточно эластичный).

- быстро снимает сварной шов, но при этом не требует последующей обработки/доводки поверхности.

- не оставляет частиц круга в поверхности обрабатываемого металла.

Казалось-бы, это все разные круги, и невозможно совместить все эти качества в одном.

У нас есть решение!

Компания Сibo представляет инновационный продукт, который перевернет ваше представление об обработке алюминия – гибкие зачистные круги Cibo RAF.

Этот абразивный круг объединил в себе все качества, необходимые для выполнения самых сложных задач по обработке алюминия и деталей из него.

Выполненный из синтетического войлока и специальной резины с добавлением абразивного зерна, этот круг становится незаменимым помощником на любом производстве. Он лишен всех недостатков классических кругов и поэтому решает поставленные задачи быстрее, качественнее и служит значительно дольше.

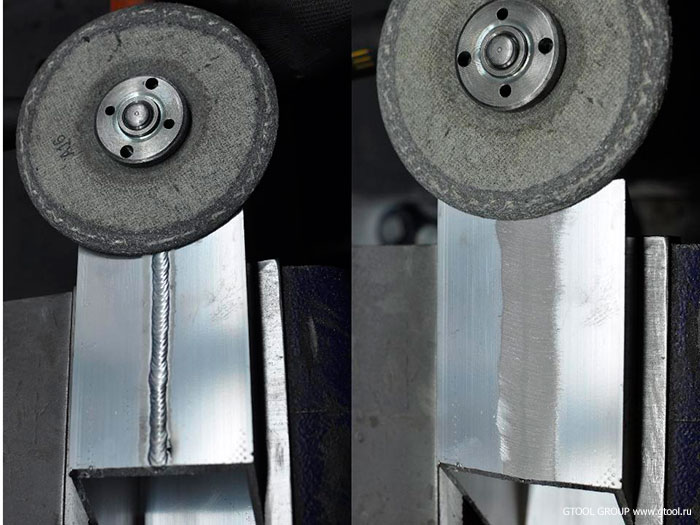

Преимущества гибких зачистных кругов Cibo RAF

- Высокий ресурс. Данный круг не набирает на себя обрабатываемый материал, поэтому он в несколько раз превосходит по сроку службы, используемые лепестковые и фибровые круги.

- Высокое качество поверхности, при высокой агрессивности. Не требует дальнейшей доводки поверхности. Экономит время.

- Выдерживает геометрию обрабатываемой поверхности за счет высокой эластичности. Идеален для плоских поверхностей.

- Более высокая скорость съема металла в сравнении с конкурентами.

- Не оставляет частиц круга на обрабатываемой поверхности.

Увидеть подробно сравнение этих кругов можно в этом видео

Таким образом, одним кругом вы можете:

- снять сварной шов,

- получить гладкую поверхность,

- обработать плоские детали,

- подготовить металл под сварку.

И этот круг будет служить вам в разы дольше кругов, к которым вы привыкли.

Многие наши клиенты уже оценили качество и скорость гибких зачистных кругов Cibo RAF.

Аргонная сварка алюминия

Аргонная сварка алюминия – единственный способ получить прочное соединение, которое отвечает всем предъявляемым требованиям. Проблема сварки алюминия в том, что на его поверхности находится инертная оксидная пленка, достаточно прочная, чтобы сделать неэффективными другие способы сварки.

Однако недостаточно просто выбрать аргоновую сварку как метод. Необходимо также правильно подобрать расходные материалы и настроить само оборудование. О том, как получить крепкие швы, не требующие обработки, какие есть способы проверки соединений, читайте в нашей статье.

Почему подходит именно аргон для сварки алюминия

Для работы с таким металлом, как алюминий, подходит любой инертный газ. Примером может служить гелий, он использовался еще в 40-е годы XX века в Соединенных Штатах Америки в качестве газа для сварки алюминия и его сплавов. Но у аргона есть одно неоспоримое преимущество – его стоимость значительно ниже при сохранении того же результата. Впрочем, для работы требуется иное знание – почему качественные швы, соединяющие алюминиевые детали, создаются под защитным слоем инертного газа.

Поскоблите поверхность любого алюминиевого изделия и увидите блестящий металл. Впрочем, постепенно блеск металла будет мутнеть и становиться все более тусклым. Это говорит о происходящем процессе окисления алюминия. Что по-научному звучит как «образование окиси алюминия (Al2O3)» – вещества, появляющегося на поверхности для защиты металла от продолжения окисления.

Чистый алюминий имеет температуру плавления, равную +6600 °С, а пленка покрывающая его поверхность – +20 000 °С. Это сильно затрудняет обычную сварку. Приходится искать технологию, которая сначала уберет окисленный слой с поверхности и удалит ее из зоны сварки. И она есть. Основным источником энергии для нее служит электричество, которое создает дугу переменного тока. Направление последнего меняется так же, как и тока в обычной электросети с частотой 50 Гц.

При работе с алюминием переменный ток решает несколько задач:

- Дает возможность применять легкое, компактное оборудование (инвертеры для сварки), заменив ими огромные преобразователи, которые, помимо своего размера, были неудобны необходимостью спецподготовки места сварки и повышенными требованиями к квалификации специалиста.

- Легко убирает слой оксида алюминия с поверхности металла, поскольку рабочая температура электрода выше термической стойкости Al2O3.

Во время выполнения работы необходимо строго выдерживать полярность электрического тока. Обратная полярность, когда электрод становится анодом, – это процесс, при котором электронный поток идет следующим образом: электрод → заготовка. Внутри дуги температура находится в диапазоне от +5 000 °С до +6 000 °С, что выше температуры приконтактных зон, однако она все равно значительно больше температуры плавления алюминия. Электроны своей энергией рвут пленку оксида алюминия и счищают ее с поверхности металла, обеспечивая качественную плавку.

Рекомендуем статьи по металлообработке

Впрочем, одной обратной полярности для выполнения сварочных работ с алюминием мало. Окружающая среда должна быть нейтральна к высоким температурам и защищать поверхность от вновь образовывающейся окиси. Что и делает инертный газ.

Аргонная сварка алюминия имеет высокую производительность и делает процесс устойчивым, обеспечивая требуемое качество шва на изделии.

Подготовительные процедуры перед сваркой алюминия аргоном

Работа с алюминием имеет множество особенностей, которые необходимо учитывать в процессе сварки:

- Быстрое покрытие поверхности металла оксидной пленкой в результате взаимодействия с кислородом, находящимся в окружающем нас воздухе, по причине высокой химической активности. Температура плавления пленки > +2 000 °С, в то время как сам металл плавится при +660 °С. При попадании жестких частей пленки в сварной шов, качество и прочность последнего значительно снижаются.

- Контроль процесса аргонной сварки алюминия затруднен, поскольку цвет металла при расплавлении не изменяется.

- В результате гигроскопичности алюминий впитывает влагу из воздуха. Впоследствии, при нагреве, она начинает испаряться и мешает сварочному процессу из-за аргона, ухудшая качество шва.

- Алюминий имеет высокий коэффициент линейного расширения. Поэтому во время остывания заготовка может достаточно сильно деформироваться или потрескаться. Чтобы этого избежать, при сварке аргоном увеличивают расход присадочной проволоки или видоизменяют шов.

Расход аргона при выполнении сварки необходимо аккуратно регулировать. При недостаточном его поступлении в зону работы алюминий может вспениться, избыток же не позволит сделать правильного шва.

Одним из видов оборудования должен быть аппарат аргонной сварки алюминия переменного тока. Установка постоянного тока для выполнения аргонной сварки не подходит. Наиболее пригодным может стать инвертор с TIG-режимом. Дополнительные опции в нем должны позволять:

- розжиг дуги бесконтактным методом;

- регулирование баланса переменного тока;

- заваривание аргоном кратера шва;

- регулирование времени подачи аргона после выключения дуги.

Для снижения расхода аргона во время сварки алюминия необходимо заменить обычную горелку на оснащенную газовой линзой, которую еще называют цангодержателем. Внутри такого приспособления стоит специальная сетка. Аргон проходит через ее ячейки, что снижает расход с одновременным увеличением защиты места сварки.

Электрод для аргонной сварки выбирают универсальный вольфрамовый AC/DC, цвет неважен. Может также использоваться зеленый специализированный электрод для переменного тока AC. Конец проволоки делается слегка острым, но его притупление остается. Делается это для того, чтобы после зажжения дуги он приобрел каплеобразную форму. Для предотвращения перегрева вольфрамового электрода его закрепляют в сопло с вылетом от 0,3 до 0,5 см. В процессе аргонной сварки конец затупляется налипшими брызгами алюминия и его приходится снова заострять.

Алюминий быстро плавится, поэтому диаметр присадочной проволоки должен быть больше или равен толщине заготовок для успешного ее продвижения. Подача может происходить как вручную, так и выполняться полуавтоматом. Выбор проволоки зависит от чистоты алюминия. Для алюминия, содержащего сплавы, берут проволоку с кремниевыми добавками № 4043, а для чистого – № 5356.

Технология аргонной сварки алюминия

Одним из серьезных этапов сварки аргоном является очистка кромок деталей. Перед началом работы требуется механически почистить их, а затем обезжирить. Чтобы убрать все жиры с поверхности деталей, надо использовать растворитель, например, ацетон. Помимо этого, при толщине детали > 0,4 см необходимо бывает разделать кромки, то есть скосить их. Делается это для понижения сварочной ванны ниже уровня поверхности детали, чтобы сформировать корень шва.

Для исключения прожогов оставляют маленькое притупление. При обработке с помощью аргона тонких заготовок используют отбортовку – так называют процесс загиба кромок деталей под прямым углом. Делается это для более плотного прилегания деталей друг к другу при аргонной сварке. Если кромки достаточно хорошо подготовить, то уберется напряжение заготовки и не произойдет ее деформации, что увеличит качество сварного соединения.

С поверхности необходимо убрать пленку окиси. Для этого кромки деталей обрабатывают любым абразивом (например, наждачкой) на расстояние ≤ 3 см от края. Также можно поработать напильником.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Тепло хорошо отводится, если поместить обрабатываемую деталь на подкладку из стали или меди. Тонкие заготовки обязательно надо разместить таким образом, чтобы предотвратить образование прожогов от соединения аргоном.

После окончания подготовительных работ надо хорошенько настроить переменный ток, подобрать правильный электрод, выбрать его диаметр и присадочную проволоку для соединения аргоном. Нижеизложенная информация призвана облегчить процесс выбора. При использовании двухрежимного аппарата он должен быть переведен в режим работы переменного тока АС.

Способ формирования шва

Толщина заготовки, мм

Диаметр электрода, мм

Диаметр проволоки, мм

С отбортовкой кромок

Начинается работа с большой силой тока для быстрого прогрева металла. В процессе ток уменьшается, что предотвращает последующие пережоги, поскольку тепло быстро расползается по зоне аргонной сварки.

Настройка скорости подачи аргона в сварочную ванну очень важна. На интенсивность сильное влияние оказывают сила тока и скорость перемещения горелки. Рассмотрим несколько примеров: лист алюминия толщиной 0,1 см обрабатывается силой тока < 50 А – расход аргона будет от 4 до 5 л/мин. При толщине 0,4–0,5 см и силе тока >150 А – расход аргона вырастет до 8–10 л/мин. Излишнее количество аргона в сварочной ванне может привести к примеси воздуха, а это ухудшит показатели шва. При его недостатке шов не удастся качественно защитить от воздействия кислорода.

Процесс начинается с газовой продувки. Горелка включается примерно на 20 секунд. Затем она подносится к поверхности металла на расстояние в 2 мм для создания электрической дуги. Дугу для аргонной сварки металлов, в том числе и алюминия, нельзя разжигать касанием. Поступающий в рабочую зону аргон защищает ее от воздействия кислорода, в то время как электрическая дуга плавит кромки вместе с проволокой (если она применяется для аргонной сварки). Электрод следует держать под углом 70–80° к заготовке для создания качественного ровного шва.

Присадочная проволока, в случае ее использования, должна подаваться под углом 90° к электроду. Для защиты шва проволоку следует подавать перед электродом краткими движениями возвратно-поступательного характера. Выглядит это как прикосновение кончика проволоки к поверхности с последующим движением вверх и назад. Нельзя двигать электрод и присадку поперек шва. Все движения должны быть плавными, тогда шов получится ровным. При резких движениях металл начинает разбрызгиваться.

Расстояние между изделием и электродом в процессе всей работы с помощью аргона должно быть одинаковым и не превышать 1,5–2,5 мм. От него зависит длина дуги – чем она короче, тем ровнее металл будет плавиться, а значит, и шов получится прочнее и красивее.

Расплавленный алюминий достаточно быстро застывает, поскольку в процессе нагревания происходит его усадка. Из-за этого при охлаждении может потрескаться углубление на конце шва. Для предотвращения этого углубление заваривают, направляя электрод обратно. По окончании сварочных работ с аргоном горелка продувается в течение 10 секунд газом. Насколько будет качественным шов? Определить это несложно, достаточно взглянуть на его ширину, которая должна быть одинаковой, и структуру (наподобие чешуек). На шве, получаемом методом сварки с аргоном, не должно быть наплывов, пузырей и непроваров.

Проверка качества сварки алюминия аргоном

Изделия и конструкции из алюминия и сплавов с ним используются в машиностроении. Это трубопроводы, резервуары, емкости и пр. Их надежность и долговечность определяется качеством сварных швов.

Основными методами контроля сварных соединений алюминиевых изделий являются дефектоскопия ультразвуком, рентгено- и гамма-графирование, визуальный осмотр и измерение, гидравлические испытания гелиевым искателем течей.

Обязательно проверяются механические свойства сварных швов, созданных с аргоном, проводят металлографию – проверку состава и структуры соединения (в случае выполнения работ, технологически предусматривающих термический контроль сварки аргоном).

Проведение контроля доверяют работникам ОТК производителя алюминиевых конструкций, иногда проверку проводят при участии представителей заказчика, поскольку аргонная сварка алюминия, цена которой не считается высокой, является в то же время очень ответственной.

Методы, параметры и объемы работ по контролю устанавливаются на каждую группу изделий, тип конструкции, а иногда и на конкретную продукцию, в соответствии с «Правилами контроля» или техническими условиями.

Существуют определенные особенности в проведении контроля изделий из алюминия и его сплавов, поскольку материал склонен к образованию пор внутри соединения, выполненного с аргоном. Помимо пор, в шве могут образовываться и несплавления, возникающие между кромками и швом, а также между валиками. Поиски несплавлений затруднены, поскольку их невозможно обнаружить рентгено- и гамма-графированием. Специалисты используют для этой цели ультразвук, делая дефектоскопию.

Несплавление в корне шва – достаточно частый дефект, возникающий во время работы неплавящимся электродом при сквозной проплавке, когда корень шва создается на неостающейся подкладке. Корень шва, при невозможности получить доступ к подварке, следует делать под защитой нейтрального газа. А непосредственно перед сваркой аргоном необходимо проводить шабрение кромок, чтобы убрать окисную пленку.

При проведении многослойной обработки металла поры в нижних слоях могут переплавляться в процессе наложения верхних валиков! Именно поэтому пористость не учитывается в процессе промежуточного просвечивания изделия.

Контрольную процедуру внешнего осмотра проходят все сварные соединения, кроме швов, имеющих внешние дефекты – наплывы, свищи начала шва, трещины, кратеры, не прошедшие заваривание и их выводы на основной металл, цепи пор и сплошные сетки, непровары и подрезы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка алюминия

Даже в современных условиях сварка алюминия является достаточно сложным технологическим процессом. Именно по этой причине существует множество различных видов технологий, чтобы достичь максимально качественного результата при определенных условиях. Также, как это происходит при сварке нержавейки, во многом вина сложности сваривания ложится на свойства металла. Из-за частого использования материала в разнообразных сферах, с ним нередко приходится встречаться мастерам по сварке, так что создана целая индустрия, которая работает в этом направлении

Сварочный шов после сварки алюминия

Свойства алюминияСварка алюминия становится более сложной, благодаря тому, что металл имеет высокую тепло- и электропроводность. Также роль играет относительно небольшая плотность, что дает малый вес. Сплавы алюминия обладают более высокими механическими свойствами, но сам металл в чистом виде легко поддается механическому воздействию. Тем не менее, он применяется во многих сферах благодаря своей легкости. Алюминий и его сплавы создаются согласно ГОСТ 4784-97.

СвариваемостьОдной из главных проблем свариваемости является то, что на поверхности металла очень быстро образуется пленка из оксидов. Температура ее плавления составляет более двух тысяч градусов, тогда как у алюминия она намного менее. Таким образом, пленка остается на расплавленных каплях, что делает его сваривание очень затруднительным. Из-за этого не всегда получается монолитный шов и страдает качество соединения. Для борьбы с такой пленкой требуется дополнительная защита, которую может обеспечить сварка аргоном.

Дефекты при сварке алюминия

Когда идет сварка алюминия, то очень трудно управлять ванной расплавленного металла, так как он обладает высокой жидкотекучестью. Благодаря этому приходится использовать теплоотводящие подкладки во время процесса сваривания. Шов может быть ослаблен и из-за появления кристаллизационных трещин, так как в алюминий может попасть водород, которые будет стремиться выйти наружу, образуя напряжения и, как следствие, трещины. Когда идет сварка алюминия, то происходит большая усадка, вызванная высоким коэффициентом линейного расширения. Из-за этого может возникнуть деформация.

По причине высокой теплопроводности металла для работы с ним требуется увеличивать ток, примерно, в 1,5 раза, как если бы шла работа со сталями. Это с учетом того, что температура плавления стали зачастую намного выше. Из-за этого тонкие листы могут прожигаться при любом неосторожном движении. Сложность повышает и то, что когда идет сварка алюминия в домашних условиях, то нередко нельзя точно выяснить, с какой именно маркой идет работа и какой у нее состав. Это усложняет подбор электрода.

Способы сварки алюминияСварка алюминия может проходить множеством различных способов, которые зависят от использования специальных технических средств, а также благодаря другим особенностям технологии. Могут использоваться защитные газы, флюсы и прочие вещи. Среди основных методов можно выделить:

- ММА. Сварка алюминия без газа стандартными алюминиевыми электродами с защитным покрытием (наименее эффективный способ из-за большой вероятности получения бракованных соединений);

- DC MIG. Сварка алюминия при помощи проволоки полуавтоматом с автоматической подачей присадочного материала;

- AC TIG. При использовании неплавящегося вольфрамового электрода в среде защитных газов.

Все дополнительные защитные средства помогают бороться с образованием оксидной пленки. Для большего эффекта ток, вне зависимости от своего рода. Должен иметь обратную полярность, которая обеспечивает катодное распыление, что помогает разрушить пленку без воздействия сверхвысокой температуры. В любом из вышеприведенных способов нельзя использовать прямую полярность, иначе не будет должного эффекта.

Подготовка алюминия к сваркеПеред тем как пройдет сварка алюминия, металлические заготовки следует обработать. В особенности это касается кромок изделий, которые будут непосредственно участвовать в сваривании. Это помогает не только очистить от загрязнений и налетов, но и побороть оксидную пленку. Для подготовки следует выполнить следующий ряд процедур:

- Обезжирить и очистить. Присадочный материал, а также сами детали заготовки тщательно очищаются от всех налетов масла, жира и грязи. Обезжирить алюминий можно при помощи ацетона, растворителем или авиационным бензином.

- При необходимости, следует провести разделку кромок, если того требует толщина детали. Если толщина кромок составляет менее 4 мм, то их не стоит разделывать, так как при должном режиме сварка алюминия даст нормальный результат. Если идет сваривание при помощи стандартных электродов, то кромку не разделывают до 2 см толщины. Если происходит сварка тонких листов металла, толщина которых менее 1,5 мм, то следует варить встык с применением отбортовки.

- Ликвидация оксидной пленки может происходить при помощи наждачной бумаги, если толщина детали составляет 2,5-3 см. Также можно использовать напильник или щетку по металлу. Эффективно борются с ней дополнительные флюсы.

Технология сварки алюминия хоть и отличается от работы с другими видами металла, но во многом схожа с ними.

- В первую очередь всегда идет подготовка, теми методами, которые описаны выше. Ведь даже если деталь ранее была обработана, на ней могут появиться пленки после этого, так что всем этим нужно заниматься непосредственно перед сваркой.

- Далее следует выложить флюс на места сваривания. На кромках должно быть достаточное количество дополнительного материала, который помогает бороться с плохой свариваемостью металла.

- После этого технику, при помощи которой будут проводиться работы, следует выставить на нужные режимы, соответствующие сплаву и толщине металла.

- Затем следует подогреть металл горелкой, чтобы избежать резких перепадов температуры;

- После этого можно приступать к свариванию. Движения должны быть аккуратными, так как расплавленный металл имеет низкую вязкость и по своей плотности больше напоминает воду, что требует особого опыта при работе.

- После того как шов дошел до конца, металл желательно подогревать, чтобы он медленно и постепенно остывал, так как это помогает снять напряжения и высвободиться водороду, который мог попасть внутрь.

Технология сварки алюминия своими руками

Защитный газ при сварке алюминия«Важно!

При работе с алюминием требуется очень деликатно следить за параметрами, так как все это может привести к порче заготовки.»

Сварка алюминия предполагает использование защитных средств. Газ является основным из них, так как эффективность его применения стоит значительно выше других. К примеру, аргон является инертной средой, которая не пропускает ни какие другие элементы и вещества в сварочную ванну. Во время горения газ обволакивает расплавленный металл, так что даже воздух из атмосферы, в котором имеется кислород, не влияет на состояние расплавленного металла. Сварка алюминия без аргона также возможна, но будет не столь эффективной. Для этого используются другие инертные газы, ацетилен или обмазка электрода.

Защитный газ при сварке алюминия

Температура горения защитной среды, как правило, заметно ниже, чем те6мпература плавления металла, поэтому, он выполняет только защитную и функцию подогрева, тогда как для расплавления применяется электрический ток. Применение газа является относительно дорогостоящей процедурой, так что используется преимущественно для таких сложных процессов как сварка алюминия.

Предотвращение дефектов

Высокий коэффициент линейного расширения дает большую усадку, которая может вызвать деформацию детали. Чтобы избежать данного дефекта, следует учитывать данный коэффициент, для чего нужен опыт работы с алюминием.

Для снятия напряжений в металле необходимо использовать предварительный подогрев, прежде чем начинать основной процесс сваривания. Это же касается и последующего остужения, так как это помогает выбраться водороду из швов.

Обработка швов при сварки алюминия

Чтобы избежать появления непроверенных мест требуется опыт формирования плотного валика с жидкотекучими материалами. При работе могут также образовываться трещины и раковины. Для защиты от них применяют газ и прочие инертные среды. Благодаря всему этому сварка алюминия становится более простой и результативной.

Финишная обработка сварных швов

Когда сварка алюминия окончена, то следует обработать полученное изделие, чтобы результат был не только качественным, но и имел эстетический вид. В первую очередь нужно оббить образовавшийся на поверхности шлак, чтобы оценить внешний вид качества соединения. После этого нужно провести зачистку поверхности от мелких загрязнений, которые не оббились, что можно провести при помощи металлической щетки. После этого следует отшлифовать поверхность, чтобы она была максимально приближена к основному металлу и не имела выпирающих частей.

Особенности новых технологий

Сварка алюминия при помощи новых технологий, куда можно отнести и аргонно-дуговую технологию, дает более надежный результат, максимально защищенный от дефектов. Одной из основных особенной здесь является что идет сварка алюминия угольным электродом, или его вольфрамовым аналогом. Таким образом, не нужно подбирать присадочный материал, который бы соответствовал марке свариваемого металла, так как основным материалом служит тот, что на заготовке, а перемешивание идет неплавящимся электродом. Также новые технологии позволяют легче подобрать требуемый режим, так как обладают плавными регулировками.

Особенности сварки алюминия

Меры безопасности

Сварка алюминия может оказаться опасным процессом, если не придерживаться техники безопасности. В первую очередь следует позаботиться о наличии средств индивидуальной защиты, которые помогут защититься от негативного воздействия электрической дуги на глаза, а также от брызг металла и искр. Для этого понадобится защитная сварочная маска и спецодежда. Также необходимо соблюдать элементарные требования электро- и газовой безопасности. Не ставить баллон с газом ближе 5 метров от источника огня, а также всегда следить за его целостностью и исправностью.

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184 - ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0 - 2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно - учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ НУЦСК при МГТУ им. Н.Э. Баумана), Национальным агентством контроля и сварки (НАКС) и Донским государственным техническим университетом (ДГТУ) на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1088 - ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 9606 - 2:2004 «Аттестационные испытания сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы» (ISO 9606 - 2:2004 «Qualification test of welders - Fusion welding - Part 2. Aluminium and aluminium alloys»). При этом дополнительные положения, учитывающие потребности национальной экономики Российской Федерации и особенности российской национальной стандартизации, приведены в разделе 12, который выделен курсивом и одиночной вертикальной линией, расположенной справа от текста, а информация с объяснением причин включения этих положений приведена в указанном разделе в виде примечания

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

4.1 Общие положения

4.2 Условные обозначения способов сварки

4.3 Условные обозначения

5 Основные параметры области распространения аттестации

5.1 Общие положения

5.2 Процессы сварки

5.3 Типы контрольных сварных соединений

5.4 Типы сварных соединений

5.5 Группы материалов

5.6 Сварочные материалы

5.7 Размеры

5.8 Положения при сварке

5.9 Данные о сварном шве

6 Аттестационные испытания

6.1 Технический надзор

6.2 Формы, размеры и количество контрольных сварных соединений

6.3 Условия сварки

6.4 Методы испытаний

6.5 Контрольное сварное соединение и контрольный образец

6.6 Отчеты об испытаниях

7 Аттестационные требования к контрольным сварным соединениям

8 Повторные испытания

9 Срок действия

9.1 Начало срока действия аттестации

9.2 Подтверждение действия сертификата

9.3 Продление срока действия сертификата

10 Сертификат

11 Обозначения

12 Экзаменующий орган (аттестационный центр)

Приложение А (рекомендуемое) Сертификат аттестационного испытания сварщика

Приложение В (справочное) Примеры обозначений

Приложение С (справочное) Теоретические знания

Приложение D (справочное) Параметры, которые необходимо подтверждать и отслеживать для продления срока действия сертификата. 26

Приложение ZA (обязательное) Сведения о соответствии ссылочных международных стандартов и соответствующих им европейских публикаций. 26

Библиография. 27

Введение

Способность сварщика следовать устным или письменным инструкциям и проверка навыков сварщика являются важными факторами в обеспечении качества свариваемых изделий.

ИСО 9606 - 2 был подготовлен Европейским комитетом по стандартизации (CEN) в сотрудничестве с Техническим комитетом ИСО/ТК 44 «Сварка и смежные процессы», Подкомитетом ПК 11 «Аттестационные требования к персоналу для сварки и смежных процессов» в соответствии с Соглашением о техническом сотрудничестве между ИСО и CEN (Венское соглашение).

Данное второе издание отменяет и заменяет собой первое издание (ИСО 9606 - 2:1994), которое было технически пересмотрено. Оно также включает ИСО 9606 - 2:1994/Amd. 1:1998.

ИСО 9606 состоит из следующих частей, объединенных под общим названием «Аттестационные испытания сварщиков - Сварка плавлением»:

- Часть 1. Стали;

- Часть 2. Алюминий и алюминиевые сплавы;

- Часть 3. Медь и медные сплавы;

- Часть 4. Никель и никелевые сплавы;

- Часть 5. Титан и титановые сплавы, цирконий и циркониевые сплавы.

Проверка квалификации сварщика в соответствии с данным документом зависит от сварочных процедур и условий, в которых соблюдаются общепринятые правила и используются стандартные изделия.

Принцип данного документа заключается в том, что аттестационные испытания аттестуют сварщика не только для работы в условиях, используемых в ходе испытания, но также для сварки всех соединений, которые, как считается, являются более простыми для сварки, предполагая, что сварщик прошел соответствующую подготовку и/или имеет производственную практику в рамках пределов аттестации.

Аттестационное испытание может использоваться для аттестации процедуры сварки и сварщика при условии, что все соответствующие требования, например, размеры контрольного изделия, соблюдены (см. ИСО 15614 - 2).

Аттестации согласно ЕН 287 - 2 или ИСО 9606 - 2, существующие на дату опубликования этого документа, по окончании их срока действия интерпретируются в соответствии с требованиями настоящего стандарта.

Настоящий стандарт обеспечивает основу для взаимного признания компетенции сварщика в различных областях сварки. Испытания должны быть проведены в соответствии с настоящим стандартом, если соответствующими техническими регламентами, стандартами, сводами правил, другими нормативными документами или условиями договоров не определены иные требования к аттестационным испытаниям.

ГОСТ Р 53688 - 2009

(ИСО 9606 - 2:2004)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Аттестационные испытания сварщиков. Сварка плавлением

Часть 2

АЛЮМИНИЙ И АЛЮМИНИЕВЫЕ СПЛАВЫ

Qualification tests of welders. Fusion welding. Part 2.

Aluminium and aluminium alloys

Дата введения - 2011 - 01 - 01

1 Область применения

Настоящий стандарт определяет требования к аттестации сварщиков для сварки плавлением алюминия и алюминиевых сплавов.

Настоящий стандарт устанавливает правила проведения аттестации сварщиков, независимо от типа продукции, места нахождения и экзаменатора или экзаменующего органа.

При аттестации сварщиков оценивается способность сварщика вручную манипулировать сварочной горелкой и выполнять шов требуемого качества.

Настоящий стандарт распространяется на процессы ручной или частично механизированной сварки плавлением. Стандарт не распространяется на полностью механизированные и автоматические сварочные процессы (ГОСТ Р 53526).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. В случае датированных ссылок применимо только указанное издание. В случае недатированных ссылок применяется последнее издание указанного стандарта (включая любые поправки к нему).

ГОСТ Р ИСО 857 - 1 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 10042 Сварка. Сварные соединения из алюминия и его сплавов, полученные дуговой сваркой. Уровни качества

ГОСТ Р ИСО 15607 - 2009 Технические требования и аттестация процедур сварки металлических материалов. Общие правила

ГОСТ Р ИСО 15609 - 1 - 2009 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка

ГОСТ Р ИСО 15614 - 2 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 2. Дуговая сварка алюминия и его сплавов

ГОСТ Р 53526 - 2009 (ИСО 14732:1998) Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 15607 и ГОСТ Р 53526, а также следующие термины с соответствующими определениями:

3.1 сварщик: Лицо, которое вручную осуществляет подачу электрода и его перемещение, а также удерживает электрододержатель или сварочную горелку.

3.2 экзаменатор: Лицо, назначенное для проверки соответствия применяемому стандарту.

Примечание - В некоторых случаях может понадобиться внешний независимый экзаменатор.

3.3 экзаменующий орган (аттестационный центр): Организация, назначенная для проверки соответствия применяемому стандарту.

Примечание - В некоторых случаях может понадобиться внешний независимый экзаменующий орган.

3.4 подкладка: Деталь или приспособление, устанавливаемые при сварке плавлением с обратной стороны соединения с целью поддержки расплавленного металла.

3.5 корневой проход: При многослойной сварке проход(ы) первого слоя, накладываемого в корень шва.

3.6 заполняющий проход: При многослойной сварке проход(ы), накладываемый(ые) после корневого шва (швов) и перед облицовочным швом (швами).

3.7 облицовочный проход: При многослойной сварке проход(ы), видимый(е) на поверхности(ях) сварного соединения по завершению сварки.

3.8 толщина металла шва: Толщина металла шва без какого - либо утолщения.

4 Обозначения и сокращения

4.1 Общие положения

Там, где не используется полная формулировка, применяются следующие сокращения и условные обозначения при заполнении сертификата аттестационных испытаний (приложение А).

4.2 Условные обозначения способов сварки

Настоящий стандарт применяется при аттестации на следующие ручные или частично механизированные процессы сварки1) (условные обозначения процессов сварки указаны в ИСО 4063):

- 131 - дуговая сварка плавящимся электродом в инертном газе (MIG);

- 141 - дуговая сварка вольфрамовым электродом в инертном газе (TIG);

- 15 - плазменная дуговая сварка.

1) Принципы этого документа могут применяться к другим процессам сварки плавлением.

4.3 Условные обозначения

4.3.1 Для контрольного сварного соединения применяют следующие условные обозначения:

- а - номинальная толщина шва;

- BW - стыковой шов;

- D - наружный диаметр трубы;

- FW - угловой шов;

- l1 - длина контрольного сварного соединения;

- l2 - половина длины контрольного сварного соединения;

- lf - длина контролируемой зоны сварного соединения;

- Р - пластина2);

2) Слово «пластина», употребляемое отдельно или в словосочетании, обозначает листы, полученные прокаткой, и полосы, полученные экструзией.

- s - толщина металла шва только для стыковых швов (толщина пластины или стенки трубы при однопроходной сварке);

- s1 - толщина металла шва при процессе сварки 1;

- s2 - толщина металла шва при процессе сварки 2;

- t - толщина материала контрольного сварного соединения (толщина пластины или стенки трубы);

- t1 - толщина материала контрольного сварного соединения при способе сварки 1;

- t2 - толщина материала контрольного сварного соединения при способе сварки 2;

- Т - труба1);

1) Слово «труба», употребляемое отдельно или в словосочетании, обозначает трубу или деталь с полым сечением.

- z - величина катета углового шва.

4.3.2 Для сварочных материалов применяют следующие условные обозначения:

- nm - без присадочного металла;

- S - проволока сплошного сечения или пруток.

4.3.3 Для других характеристик сварного соединения применяют следующие условные обозначения:

- bs - сварка с двух сторон;

- mb - сварка на подкладке;

- ml - многопроходный;

- nb - сварка без подкладки;

- sl - однопроходный;

- ss - односторонняя сварка.

5 Основные параметры области распространения аттестации

5.1 Общие положения

Аттестация сварщиков основывается на основных параметрах. Для каждого основного параметра определены области распространения аттестации. Для каждого основного параметра должны быть выполнены отдельные контрольные сварные соединения с учетом 5.7 и 5.8. Если сварщику необходимо совершать работы, выходящие за пределы области распространения аттестации, требуется новое аттестационное испытание.

Основные параметры:

a) сварочные процессы;

b) тип изделия (пластина или труба);

c) тип шва (стыковой или угловой);

d) группы материалов;

e) сварочные материалы;

f) размеры (толщина материала и внешний диаметр трубы);

g) положение при сварке;

h) детали выполнения шва (на подкладке, односторонняя сварка, сварка с обеих сторон, однопроходная, многопроходная).

5.2 Процессы сварки

Процессы сварки определены в ГОСТ Р ИСО 857 - 1 и перечислены в 4.2.

Для каждого процесса сварки проводится отдельная аттестация. Изменение сварочного процесса требует проведения нового аттестационного испытания. Допускается проводить аттестацию сварщика для двух или нескольких сварочных процессов посредством сварки одного контрольного сварного соединения (соединение комбинированным процессом) или посредством испытания двух или нескольких сварочных процессов на нескольких контрольных сварных соединениях. Области распространения аттестации для каждого применяемого сварочного процесса и для соединения комбинированным процессом стыковых швов указаны в таблице 1.

В случае способа сварки 141 аттестация на сварку с использованием постоянного тока не распространяется на сварку на переменном токе, и наоборот. Изменение рода сварочного тока требует проведения нового аттестационного испытания.

Таблица 1 - Область распространения аттестации по толщине стыковых сварных соединений, получаемых одним или несколькими процессами

Область распространения аттестации по толщине

Соединение комбинацией процессов

Соединение отдельным процессом

Примечание - 1 - процесс сварки 1;

2 - процесс сварки 2

Согласно таблице 3 для процесса сварки 1:

t = s1;

для процесса сварки 2:

t = s2

Согласно таблице 3

t = s1 + s2

Примечание - 2 - процесс сварки 2;

3 - сварка на подкладке (mb);

4 - сварка без подкладки (nb)

Согласно таблице 3 для процесса сварки 1:

t = t1;

для процесса сварки 2:

t = t2

Согласно таблице 3

t = t1 + t2;

процесс сварки 1 только для сварки корня шва

t ?3

Примечание - 1 - процесс сварки 1

5.3 Типы контрольных сварных соединений

Аттестационное испытание проводится на пластине или трубе. Применяются следующие критерии:

a) аттестация на сварку труб внешним диаметром D более 25 мм распространяется на сварку пластин;

b) аттестация на сварку пластин распространяется на сварку труб:

- с диаметром трубы D больше или равно 150 мм, в положениях РА, РВ и PC;

- с наружным диаметром трубы D больше или равно 500 мм во всех других положениях.

5.4 Типы сварных соединений

Для аттестации должны использоваться соединения со стыковым или угловым швом. Применяют следующие критерии:

a) аттестация на сварку стыковых швов распространяется на сварку стыковых соединений любого типа, за исключением сварки патрубка с трубой (см. перечисление в 5.4);

b) в случаях, когда работа в основном состоит из выполнения угловых швов, сварщик аттестуется соответствующим испытанием по выполнению угловых швов. Если работа состоит в основном из выполнения стыковых швов, то аттестация на сварку стыковых швов распространяется на сварку угловых швов;

c) аттестация на сварку стыковых швов труб без подкладки распространяется на сварку соединения патрубка с трубой под углом больше или равно 60° с учетом области распространения аттестации в соответствии с таблицами 1 - 8. Для сварного соединения патрубка и трубы область распространения аттестации устанавливается исходя из наружного диаметра трубы отвода;

d) в тех случаях, когда аттестация не может быть проведена путем аттестационных испытаний с использованием образцов со стыковыми или угловыми швами, для аттестации сварщика должно использоваться специальное контрольное сварное соединение, например, сварные тройники, исправление дефектов алюминиевого литья, предварительный подогрев.

Примечание - Для аттестации исправления дефектов алюминиевого литья может применяться контрольное сварное соединение согласно ИСО 15614 - 4:2005, (рисунки 1 и 2) [6].

5.5 Группы материалов

5.5.1 Группы алюминия и алюминиевых сплавов основного материала

Для сокращения количества аттестационных испытаний алюминий и алюминиевые сплавы с сопоставимыми сварочными характеристиками сгруппированы в соответствии с ИСО/ТО 15608.

5.5.2 Область распространения аттестации

Аттестация на сварку любого основного материала из группы распространяется на сварку всех остальных основных материалов из той же группы - так же, как и на сварку материалов из других групп согласно таблице 2.

При сварке основных материалов, не включенных в систему группирования, необходимо проведение отдельного испытания.

Сварка контрольного сварного соединения, состоящего из материалов групп с 21 по 23, с материалами групп с 24 по 25, позволяет распространить аттестацию на сварку любого разнородного соединения из любого сочетания материалов из групп с 21 по 23 с материалами групп с 24 по 25. Разнородное соединение с материалом из группы 26 требует проведения специального аттестационного испытания.

Таблица 2 - Область распространения аттестации для основного материала

Читайте также: