Организация и планирование сварочного производства лекции

Обновлено: 20.09.2024

развивающая : умение правильно найти выход из проблемной ситуации; развитие навыков самостоятельной работы и их последующее применение на производственной практике.

воспитательная: воспитание уверенности в своих силах, профессиональной гордости, чувства ответственности за качество своей работы и любви к своей профессии

Задачи урока: Изучить профессиональные компетенции об аттестации сварщиков и специалистов сварочного производства, о видах аттестации и сроках действия аттестационных удостоверений:

Формируемые компетенции:

1.ПК 1.1.Знать систему аттестации сварщиков и специалистов сварочного производства

2.ПК 1.2.Уметь определять уровни профессиональной подготовки

Оборудование: ПК, мультимедийный проектор

1.Организационный момент (3 мин)

2. Повторение ранее изученного материала (10 мин)

3. Изучение нового материала (22 мин)

4. Закрепление нового материала (5 мин)

5. Подведение итогов урока (3 мин)

6. Задание для внеаудиторной самостоятельной работы (2 мин)

I. Организационный момент (3 минуты)

1. Проверка посещаемости студентов

2. Проверка наличия конспектов

II. Повторение пройденного материала (10 минут)

Игровое моделирование в форме решения кроссворда по аттестации сварщиков и специалистов сварочного производства.

1. В каком положении необходимо заварить образец, чтобы был допуск сварки во всех пространственных положениях?

1. Какую аттестацию проходят сварщики через каждые 2 года?

2. На сколько лет выдают аттестационное удостоверение специалистам сварочного производства?

3. Сколько существует аттестаций сварщиков и специалистов сварочного производства?

4. В каком положении выполняют автоматическую сварку под флюсом?

5. Какой теоретический экзамен сдают сварщики кроме специального?

Группа разбивается на 4 подгруппы по 5 уч-ся в каждой, которые, выбрав лидера подгруппы, в течении 15 минут решают кроссворд, после чего выявляется самая эрудированная подгруппа.

III. Изучение нового материала - (22 минуты).

Структура и деятельность системы аттестации сварщиков и специалистов сварочного производства.

Система аттестации сварщиков и специалистов сварочного производства (САСв) была создана в 2000 году. Объём теоретических знаний аттестуемого сварщика должен удовлетворять требованиям экзаменационных программ «Правил аттестации сварщиков и специалистов сварочного производства» - ПБ 03-273-99г.

Эти правила устанавливают:

- уровни профессиональной подготовки,

- требования к образованию и специальной подготовке работников,

- порядок аттестации сварщиков,

- порядок аттестации ИТР, которые осуществляют организацию, руководство и контроль за производством сварочных работ,

- работы по технической подготовке производства сварочных работ на предприятии,

- разработку документации при изготовлении, монтаже, реконструкции и ремонте объектов, подконтрольных и неподконтрольных Госгортехнадзору России.

1. Система аттестации сварщиков и специалистов сварочного производства устанавливает 4 уровня профессиональной подготовки:

I уровень - аттестованный сварщик

II уровень - аттестованный мастер-сварщик

III уровень - аттестованный технолог-сварщик

I Ѵ уровень - аттестованный инженер-сварщик

2. Сварщики подлежат аттестации на право выполнения сварочных и наплавочных работ конкретными способами

3. сварки плавлением, выполняемыми вручную, автоматизированными и механизированными методами сварки.

4. После аттестации сварщику присваивается I уровень профессиональной подготовки (аттестованный сварщик). Настоящие правила могут быть применены и при контактной сварке, пайке металлов, сварке неметаллических материалов.

5. ИТР сварочного производства подлежат аттестации с характером их производственной деятельности. После аттестации им присваивается II , III , I Ѵуровни профессиональной подготовки.

6. Аттестацию сварщиков и специалистов сварочного производства проводят путем проверки их теоретических знаний и практических навыков. При аттестации сдают экзамены: - общий, специальный и практический (для сварщиков) - на знание «Правил и норм устройства и безопасной эксплуатации оборудования, подконтрольного Госгортехнадзору России (для ИТР)

7. Аттестованные сварщики и специалисты сварочного производства допускаются к выполнению только тех видов деятельности, которые указаны в их аттестационных удостоверениях.

Организационная структура системы аттестации

сварщиков испециалистов сварочного производства (САСС ).

Она включает в себя:

1. Органы Российского надзора;

2. Национальное агентство контроля сварки (НАКС)- руководящий орган по аттестации. НАКС создан в 2002 году для организации и координации работ по аттестации сварщиков и специалистов сварочного производства в соответствии с европейской многоуровневой системой;

3. Аттестационные центры и пункты. Они организуются на предприятиях , имеющих необходимую производственно-лабораторную базу и опыт работ по аттестации сварщиков. Создание пунктов аттестации согласовывают с органами Российского надзора. Затем получают лицензию и регистрируют в установленном порядке на основании результатов экспертизы, проводимой органамиГосгортехнадзора России и НАКСа.

Функции органов Госгортехнадзора России

1. Поручают НАКСу проведение экспертных обследований создаваемых аттестационных центров.

2. Выдают лицензию аттестационным центрам на права аттестации сварщиков и специалистов сварочного производства всех уровней профессиональной подготовки по конкретным видам деятельности на основании обследования центра экспертной комиссии.

3. Участвуют в аттестации сварщиков и специалистов сварочного производства.

4. Участвуют в Международном сотрудничестве по разработке норм и правил аттестации сварщиков и специалистов сварочного производства.

5. Проводят периодические проверки деятельности аттестационных центров и пунктов, известив их не позднее, чем за один месяц допроверки. В случае обнаружения нарушений органы Госнадзора могут отозвать свою лицензию или приостановить срок её действия в установленном порядке.

1. НАКС рассматривает заявки на открытие аттестационных центров в соответствии с требованиями настоящих правил.

2. НАКС выполняет:

а. Формирование совместно с органами Госгортехнадзора России единой системы аттестации сварщиков и специалистов сварочного производства России.

б. Разработку, рассмотрение и предоставление в органы Госгортехнадзора России для согласования методических документов по аттестации сварщиков и специалистов сварочного производства для работы на объектах подконтрольных органам Госгортехнадзора России.

в. Утверждение программ профессиональной подготовки к аттестации сварщиков и специалистов сварочного производства и сборников экзаменационных вопросов по общему и специальному экзаменам? rоторые разрабатываются аттестационными центрами.

г. Экспертные обследования аттестационных центров и их пунктов.

д. Методические и консультативные содействия деятельности аттестационных центров.

е. Обобщение опыта работы аттестационных центров и международного опыта по аттестации сварщиков и специалистов сварочного производства.

3. НАКС осуществляет учет аттестационных центров, которые имеют лицензию органов Госгортехнадзора России на право аттестации сварщиков и /или специалистов сварочного производства.

4. НАКС должен иметь лицензию на ведение методической и экспертной работ.

5. Специалисты НАКСа, которые участвуют в разработке методической документации, а также эксперты должны быть аттестованы на знание правил и норм аттестации сварщиков и специалистов сварочного производства.

Функции аттестационных центров и пунктов .

1. Аттестационные центры и пункты обеспечивают аттестацию сварщиков по конкретным способам сварки, а специалисты сварочного производства по конкретным видам производственной деятельности, с принятием решения о присвоении уровня сварщикам и специалистам сварочного производства на основании протокола аттестации и выдачу аттестационных удостоверений.

2. Создают по согласованию с органами Госгортехнадзора России аттестационные пункты.

3. Формируют аттестационные комиссии.

4. Разрабатывают программы подготовки к аттестации и сборников экзаменационных вопросов.

5. Ведут делопроизводство по аттестации и учет аттестованных сварщиков и специалистов сварочного производства.

Аттестационные удостоверения выдаются аттестованным сварщикам и специалистам сварочного производства аттестационным центром на основании решений аттестационной комиссии.

6. Аттестационные центры и их пункты должны иметь:

- производственные помещения для проведения аттестации

- необходимое сварочное оборудование, материалы (основные и вспомогательные) и оснастку по видам, по которым проводится аттестация сварщиков, а также оборудование для механической обработки кромок, подготовки сварочных материалов, подогрева и термообработки сварных соединений.

- квалифицированных специалистов соответствующих уровней по способам сварки и видам деятельности, по которым проводится аттестация. Члены комиссии должны быть аттестованы на знание Правил и норм аттестации Госгортехнадзора России.

- метрологически обеспеченное контрольное оборудование, приборы, инструмент, эталонные образцы по контролю неразрушающими и разрушающими методами.

- специалистов по видам контроля аттестованных в соответствии с требованиями правил органов

Госгортехнадзора России и имеющих право выдачи заключений.

- программы и сборники экзаменационных вопросов по общему и специальному экзаменам по конкретным видам производственной деятельности.

- Программы практического экзамена для сварщиков.

- сборники экзаменационных вопросов по правилам и нормам устройства и безопасной эксплуатации объектов, работающих под давлением (для специалистов сварочного производства II , III , I Ѵ уровней). Вопросов должно быть не менее 150 штук.

8. Прием аттестационных экзаменов осуществляется аттестационными комиссиями, которые состоят из квалифицированных специалистов сварочного производства II , III , I Ѵ уровней.

В состав комиссии должны входить:

а. не менее 3-х специалистов I Ѵ уровня - при аттестации специалистов на I Ѵуровень;

б. не менее 1 специалиста I Ѵ уровня и 2-х специалистов III уровня - при аттестации специалистов на II , III уровни;

в. не менее 1 специалиста I Ѵ уровня и 2-х специалистов III уровня и / или II уровня - при аттестации сварщиков на I уровень.

Аттестационные комиссии должны быть независимы от работодателя и обучающих лиц.

9. Кандидаты, претендующие на получение уровня, имеют право обращаться в любой аттестационный центр. Аттестационные удостоверения действительны на всей территории России.

Порядок получения разрешения на аттестациюсварщиков и специалистов сварочного производства.

1. Выдача лицензии Аттестационному центру на право проведения аттестации сварщиков и специалистов сварочного производства осуществляется организациями Госгортехнадзора России на основании результатов экспертного обследования Аттестационного центра. Составы экспертных комиссий согласуются с органами Госгортехнадзора России.

2. Для получения лицензии Аттестационный центр предоставляет в органы Госгортехнадзора России документы:

- заявку с указанием видов аттестационной деятельности,

- положение об аттестационном центре,

- составы экзаменационных комиссий центра,

- перечень способов сварки и наплавки, по которым предполагается проводить аттестацию сварщиков,

- сборники экзаменационных вопросов по общему и специальному экзаменам, а также по правилам и нормам устройства и безопасной эксплуатации оборудования,

- программы практического экзамена для сварщиков, а для специалистов сварочного производства по конкретным видам производственной деятельности и по способам сварки,

- перечни имеющихся в аттестационном центре сварочного, вспомогательного и контрольного оборудования, приборов, эталонных образцов, инструмента, оснастки, используемых при аттестации сварщиков, - перечень специалистов по разрушающим и неразрушающим методам контроля, применяемых при аттестации сварщиков.

Требования к профессиональной подготовке

сварщиков и специалистов сварочного производства

Кандидат, претендующий на получение уровня должен иметь образование и профессиональную подготовку: - I уровень - среднее, неполное среднее образование, - II уровень - среднее техническое образование, - III уровень - Высшее техническое, среднее техническое по сварочному производству, - I Ѵуровень - высшее техническое по сварочному производству.

1. Перед аттестацией сварщиков и специалистов сварочного производства должна проводиться спецподготовка, выполняемая по программам, которые предоставляет аттестационный центр.

2. Требования к необходимому производственному стажу работы по специальности.

Порядок аттестации сварщиков и

специалистов сварочного производства

1. Работодатель или сам сварщик или специалист сварочного производства подает заявку в аттестационный центр.

2. Аттестация выполняется на базе аттестационного центра или пункта.

3. Кандидат сдаёт экзамены: - общий теоретический,

- специальный теоретический, - практический (для сварщиков)

- знание «правил и норм устройства и безопасной эксплуатации оборудования» (для ИТР).

4. Кандидат считается аттестованным на соответствующий уровень при успешной сдаче всех экзаменов. Если кандидат выдержал только два экзамена, то ему разрешается пересдача несданного экзамена в течение 1 года, но не ранее, чем через 1 месяц и не более 1 раза в течение года. При повторной не сдаче экзамена все ранее сданные экзамены не засчитываются.

5. Общий и специальный экзамены проводятся в письменной форме или с помощью компьютера.

6. Кандидат считается выдержавшим экзамен, если он правильно ответил не менее, чем на 80 % заданных вопросов. По каждому экзамену выставляется оценка - удовлетворительно или неудовлетворительно.

7. Аттестованные лица получают аттестационные удостоверения.

Срок действия удостоверения для сварщиков - 2 года

для ИТР - 3 года

4.Закрепление нового материала (5 минут)

а. Какие организации входят в систему аттестации сварщиков и специалистов сварочного производства?

б. Какая организация проводит экспертные обследования аттестационных центров и пунктов?

в. Какая организация выдает лицензии аттестационным центрам?

г. Чтобы получить лицензию, какую техническую базу должен иметь аттестационный центр?

5. Подведение итогов урока (3 минуты)

Выставление оценок за ответы на уроке.

6. Задание для внеаудиторной самостоятельной работы (2 минуты)

Выучить структуру и деятельность системы аттестации сварщиков и специалистов сварочного производства.

Выучить чем занимается каждая организация (Органы Роснадзора, НАКС, аттестационные центры и пункты) в системе аттестации сварщиков и специалистов сварочного производства.

Сборник нормативных документов системы аттестации сварщиков и специалистов сварочного производства. - Москва, 2011 г.

ПМ 04. Организация и планирования сварочного производства.

Производство - это процесс создания материальных благ, необходимых для существования и развития общества.

Под типом производства понимают комплексную характеристику особенностей организации, техники и экономики производства. На тип производства оказывает влияние ряд факторов: широта номенклатуры и уровень специализации, масштабность производства, стабильность выпускаемой продукции и др.

В зависимости от уровня концентрации и степени специализации различают три типа производства: массовое; серийное; единичное.

Единичное производство характеризуется широким ассортиментом продукции и малым объемом выпуска одинаковых изделий. Особенности этого типа производства заключаются в том, что рабочие места не имеют глубокой специализации, применяются универсальное оборудование и технологическая оснастка, большая часть рабочих имеет высокую квалификацию, значительный объем ручных сборочных и доводочных операций, здесь высокая трудоемкость изделий и длительный производственный цикл их изготовления, значительный объем незавершенного производства.

Разнообразная номенклатура делает единичное производство более мобильным и приспособленным к условиям колебания спроса на готовую продукцию.

Единичное производство характерно для станкостроения, судостроения, производства крупных гидротурбин, прокатных станов и другого уникального оборудования. Разновидностью единичного производства является индивидуальное производство.

Серийное производство характеризуется изготовлением ограниченной номенклатуры продукции партиями (сериями), повторяющимися через определенные промежутки времени. В зависимости от размера серии различают мелкосерийное, среднесерийное и крупносерийное производства. Особенности организации серийного производства заключаются в том, что удается специализировать рабочие места для выполнения нескольких подобных технологических операций, наряду с универсальным применять специальное оборудование и технологическую оснастку, широко применять труд рабочих средней квалификации, эффективно использовать оборудование и производственные площади.

Массовое производство характеризуется изготовлением ограниченной номенклатуры однородной продукции в больших количествах в течение относительно продолжительного периода времени. Массовое производство - высшая форма специализации производства, позволяющая сосредоточивать на предприятии выпуск одного или нескольких типов одноименных изделий.

Особенности организации массового производства заключаются в том, что можно специализировать рабочие места на выполнении одной постоянно закрепленной операции, применять специальное оборудование и технологическую оснастку, иметь высокий уровень механизации и автоматизации производства, применять труд рабочих невысокой квалификации. Массовое производство обеспечивает наиболее полное использование оборудования, высокий уровень производительности труда, самую низкую себестоимость изготовления продукции по сравнению с серийным и тем более единичным производством. Этот тип производства экономически целесообразен при достаточно большом объеме выпуска продукции, поэтому необходимым условием массового производства является наличие устойчивого и значительного спроса на продукцию.

Массовое производство характерно для выпуска автомобилей, тракторов, продукции пищевой, текстильной и химической промышленности.

В своей курсовой я выбираю серийный тип производства, характеризуется изготовлением ограниченной номенклатуры продукции партиями (сериями), повторяющимися через определенные промежутки времени.

СВАРОЧНОЕ ПРОИЗВОДСТВО

Сварочное производство включает большую группу технологических процессов соединения, разъединения (резки), наплавки, пайки, напыления, спекания, локальной обработки материалов и т. д. Эти процессы идут с применением на месте обработки термической, термомеханической или электрической энергии. Наиболее широко применяются термические процессы с использованием энергии химических реакций (сгорания горючих газов в кислороде), электрической энергии (электродуговые, электрошлаковые, плазменные, электронно-лучевые процессы и др.), а также энергия звука и света (процессы ультразвуковой, лазерной сварки, резки, прошивки отверстий, термообработки и пр.). При термомеханической сварке используется теплота и работа механического сжатия (газопрессовая, индукционная, контактная, диффузионная сварка и др.).

Санитарно-гигиенические условия труда при сварке определяются главным образом особенностью технологических процессов, выполняемых с использованием различных источников энергии, поэтому кратко рассмотрим наиболее распространенные из них.

Термический класс сварочных процессов. Электродуговая сварка. Самым универсальным и распространенным источником теплоты, используемым для сварки плавлением, является электрическая дуга. Сварка ведется плавящимися или неплавящимися электродами. Для изоляции дуги и расплавленного металла от воздуха применяют газовую, газошлаковую или шлаковую защиту. В качестве газовой защиты используют инертные газы (аргон, гелий) или углекислый газ.

Широко применяется сварка металлическим электродом с нанесенным на него покрытием. Покрытие содержит вещества, необходимые для устойчивого горения дуги, создания газовой и шлаковой защиты металла от воздуха и для физико-металлургической обработки жидкого металла с целью улучшения его качества (ферросплавы). В состав покрытлй входят ферросплавы (ферромарганец, ферросицилий, ферротитан) и некоторые другие компоненты.

Сварку под флюсом ведут с помощью автоматов и полуавтоматов. Эта разновидность дуговой сварки характерна тем, что дуга горит в газовом пузыре, надежно защищаемом от воздуха слоем расплавленного флюса-шлака и твердого флюса. Слой флюса также защищает окружающее пространство от вредного излучения дуги.

Электронно-лучевая сварка. Сущность электроннолучевой сварки заключается в использовании для нагрева и плавления металла кинетической энергии электронов, ускоренных электрическим полем с высокой разностью потенциалов. Устройство, с помощью которого получают узкий сфокусированный электронный луч с большой плотностью энергии, называют электронной пушкой. Электронно-лучевая сварка обычно ведется в вакууме 10 -2 – 10 -3 Па.

Сварка световым лучом. В последнее время в промышленности все более широко применяется энергия светового луча, получаемого с помощью оптических квантовых генераторов (ОКГ) или лазеров. Излучение ОКГ характеризуется рядом уникальных свойств: высокой монохроматичностью, значительной степенью когерентности, большой мощностью и высокой направленностью. В сварочном производстве наиболее перспективны газовые лазеры, имеющие достаточно высокие мощности и КПД. Они успешно применяются для сварки и резки металлов. Высокая плотность тепловой мощности (выше 108 – 109 Вт/м 2 ) при современной лазерной технике позволяет не только плавить, но и испарять все известные материалы.

Плазменная обработка материалов. При плазменной сварке, резке или напылении материалов источником теплоты служит плазменная струя, которая представляет собой поток ионизированных частиц, обладающих большой энергией. Для получения плазменной струи применяют специальные устройства, называемые плазменными горелками или плазмотронами. В плазмотронах используют дуговой разряд значительной протяженности, горящий в сравнительно узком водоохлаждаемом канале. В зависимости от состава среды температура плазмы газового разряда в дуге, стабилизированной водяным вихрем, составляет 20000 – 30000 °С.

2. Термомеханический класс сварочных процессов. Соединение металлов с помощью высокотемпературного нагрева и пластической деформации металла было первым видом сварки, который создал человек. Таким видом была кузнечная или горновая сварка. В дальнейшем развитие сварки давлением шло по пути совершенствования источников нагрева, методов пластической деформации, способов очистки и защиты соединяемых поверхностей.

Электрическая контактная сварка. Ее разновидностью является точечная сварка. При точечной сварке соединяемые детали зажимают между электродами машины и через них пропускают ток большой силы, обеспечивая разогрев и плавление металла. После затвердевания металла под давлением образуется сварная точка, прочно связывающая обе детали.

Сварка токами высокой частоты. Способ сварки основан на высокочастотном нагреве до сварочных температур поверхностей, подлежащих соединению, и сжатии этих поверхностей. Для сварки токами высокой частоты применяют 2 способа передачи энергии: контактный и индукционный. При контактном способе к нагреваемым элементам подводится ток высокой частоты (обычно радиочастоты более 60 кГц). Индукционный нагрев осуществляют с помощью специального устройства, называемого индуктором.

Диффузионная сварка в вакууме. Этот способ сварки осуществляется за счет взаимной диффузии атомов контактирующих частей при относительно длительном действии повышенной температуры и незначительной пластической деформации. Для защиты металла, как правило, сварку ведут в вакууме. Для нагрева соединяемых деталей используют различные источники энергии, но наиболее широко применяют индукционный нагрев токами высокой частоты.

3. Механический класс сварочный процессов. Сварочные процессы, относящиеся к этому классу, выполняют без предварительного подогрева соединяемых деталей. Наиболее распространенным видом этого класса является холодная сварка. Она ведется при значительной пластической деформации за счет высокого давления соединяемых металлов, в результате чего между ними устанавливается межатомная связь.

Без предварительного подогрева ведется также ультразвуковая сварка. Соединение при ультразвуковой сварке происходит в результате совместного воздействия на детали сдвигающих высокочастотных механических колебаний, сопровождающихся нагревом металла, и сжимающего давления.

Санитарно-гигиеническая характеристика условий труда. Рассмотренные способы сварки резко отличаются по своим санитарно-гигиеническим характеристикам. Наиболее неблагоприятные санитарно-гигиенические условия характерны для термического класса технологических процессов, выполняемых на воздухе непосредственно в зоне дыхания рабочего, т. е. прежде всего для ручной электродуговой сварки.

Основными вредностями процесса электродуговой сварки являются сварочный аэрозоль, содержащий пыль, пары и газы, например, фтористые соединения, оксид углерода, оксиды азота, озон и т.д. УФ излучение, брызги расплавленного металла и шлака. Состав пыли и газов, образующихся при сварке, зависит главным образом от состава электродных покрытий. Основу пыли составляют оксиды железа, а примесями являются соединения марганца, хрома, никеля, ванадия, молибдена и других металлов, входящих в сварочную проволоку, покрытие или в расплавленный металл.

Наиболее вредное влияние оказывают оксиды марганца и фтористые соедиенния. Содержание их по сравнению с оксидами железа обычно невелико, однако вследствие своей токсичности они имеют решающее значение при выборе типа электродов и покрытий. Необходимо применять электроды с наименьшим содержанием марганцевых и фтористых соединений.

При всех видах сварки образуются озон и оксиды азота (главным образом оксид азота, а в отдельных случаях и диоксид азота). При неполном сгорании углерода, содержащегося в металле, образуется оксид углерода. В зоне дуги оксид углерода образуется за счет диссоциации углекислого газа, использующегося в качестве защитного газа. Озон, оксид азота и оксид углерода обладают высокой токсичностью.

Образующаяся при сварке пыль является высокодисперсной, количество частиц диаметром менее 1 мкм составляет 98 – 99 %. Длительное воздействие сварочного аэрозоля может стать причиной заболевания электросварщиков пневмокониозом.

Электрическая дуга относится к высокотемпературным источникам энергии с температурой порядка 6000 ºC, поэтому она является источником лучистой энергии широкого диапазона (инфракрасного, видимого, ультрафиолетового).

Большая яркость сварочной дуги (до 15000 стильб) может вызывать эффект ослепления и повреждения сетчатки глаза; интенсивное УФ-излучение приводит к острому профессиональному поражению глаз – фото- или электроофтальмии, а также может вызвать ультрафиолетовые ожоги незащищенной кожи.

Длительное воздействие лучистой энергии сварочных дуг при недостаточной защите глаз может приводить к развитию хронического заболевания органа зрения – катаракте.

Значительно улучшают условия труда сварщика автоматическая и полуавтоматическая сварка под флюсом. При этом дуга горит под слоем флюса и устраняется ее вредное влияние на органы зрения. Кроме того, ликвидируется опасность ожогов брызгами металла. Однако воздушная среда загрязняется газами и частицами пыли, состав и количество которых зависят в основном от состава применяемых флюсов. Валовое выделение пыли при этом способе сварки во много раз меньше, чем при ручной.

Концентрация аэрозоля в зоне дыхания сварщика составляет 5,1 – 12,2 мг/м 3 . Концентрация оксидов марганца в зоне дыхания рабочих, обслуживающих автоматы, колеблется от 0,11 до 0,7 мг/м 3 .

При сварке неплавящимся вольфрамовым электродом в среде аргона основной вредностью является озон, а также тепловое воздействие открытой дуги. Выделение при этом электросварочного аэрозоля и оксидов марганца невелико.

Наиболее неблагоприятные санитарно-гигиенические условия имеют место при напылении и резке металлов электродуговым способом и с использованием плазменной струи. Эти процессы сопровождаются сильной загазованностью и запылением воздушной среды, во много раз превышающих предельно допустимые величины. Токсичность вредностей зависит от обрабатываемых материалов. При плазменном напылении и резке металлов вредными факторами являются шум, пыль, газы, тепловое и ультрафиолетовое излучение. Шум при плазменной обработке возникает вследствие прохождения плазмы со сверхзвуковой скоростью через узкое отверстие сопла горелки и превышает допустимые нормы. Суммарный уровень звукового и ультразвукового давления в рабочей зоне доходит до 120 – 130 дБ. Повышенное ультрафиолетовое и инфракрасное излучение, высокочастотный шум и ультразвук, загрязнение воздуха аэрозолями требуют проведения при плазменной обработке комплекса защитных мероприятий, включающих укрытие установок в вытяжные шкафы, применение шумозаглушающих насадок на плазменные горелки, использование средств индивидуальной защиты органов зрения, слуха и лица сварщика.

При работе с лазерами наибольшей опасности подвергаются глаза и кожные покровы. Лазерный луч оказывает на биологические объекты тепловое, фотохимическое и механическое воздействие. Опасность представляет не только прямой, но и отраженный луч лазера. Опасность повышается в связи с тем, что излучение лазера может находиться в невидимой области. Во всех случаях траектория лазерного луча должна быть недоступна для работающих. Гигиеническим достоинством лазерной сварки является то, что благодаря высокой концентрации энергии и локальности нагрева количество выделяющихся вредностей при лазерной сварке мало. Еще более благоприятные санитарно-гигиенические условия характерны для электронно-лучевой сварки. Сварка ведется в вакууме в специальных камерах. Откачка воздуха из рабочей камеры ведется вакуумными насосами с выбросом его вне рабочего помещения, поэтому никакие загрязнения в помещение не поступают. Опасность для работающих представляет, как и при лазерной сварке, интенсивное излучение расплавленного металла, а также возникающее в результате электронной бомбардировки рентгеновское излучение. Последнее обстоятельство требует создания в электронно-лучевых установках защиты от рентгеновского излучения.

Термомеханический и механический классы технологических процессов по санитарно-гигиеническим условиям обычно значительно лучше термического. При контактной сварке величина сварочного тока достигает десятков тысяч ампер, что создает мощные электромагнитные поля. Высокочастотные электрические поля большой интенсивности являются неблагоприятным фактором при сварке токами высокой частоты. Эффективное снижение напряженности высокочастотного поля достигается экранированием высокочастотных установок.

Наиболее благоприятные санитарно-гигиенические условия в этом классе имеет диффузионная сварка в вакууме, не оставляющая в рабочих помещениях никаких загрязнений воздуха.

Ультразвуковая сварка характеризуется воздействием ультразвуковых колебаний на организм человека.

Из профессиональных заболеваний у сварщиков возможен пневмокониоз по типу сидероза. Он протекает в относительно благоприятной форме диффузно-склеротических изменений. Вдыхание сварочного аэрозоля и раздражающих газов служит причиной хронических профессиональных бронхитов. Соединения хрома могут быть причиной астмоидных бронхитов поражения слизистой оболочки носа и дыхательных путей.

Явления марганцевых интоксикаций среди сварщиков регистрируются редко и обычно в виде легких форм.

У операторов, обслуживающих плазменные установки (генерирующие чрезвычайно интенсивный шум), возможно развитие профессиональных кохлеарных невритов.

Профилактические мероприятия. Радикальным способом оптимизации условий труда сварщиков является интенсивно внедряемая в настоящее время автоматизация сварочных операций и применение робототехники. Создание и поддержание нормальных санитарно-гигиенических условий труда в сварочном производстве достигается применением системы профилактических мероприятий.

Удаление сварочной пыли и газов из рабочего помещения производят прежде всего с помощью местной вентиляции для стационарных и нестационарных сварочных постов. В связи с тем, что эффективность действия местной вентиляции менее 100 %, сборочно-сварочные цехи необходимо оборудовать также общеобменной приточно-вытяжной вентиляцией. Механическая вытяжная вентиляция из верхней зоны обеспечивается осевыми вытяжными вентиляторами. Для компенсации воздуха, удаляемого вытяжной вентиляцией, должен быть обеспечен его организованный приток.

Борьба с шумом ведется как при создании оборудования, так и при его размещении в производственных помещениях. Там, где невозможно снизить уровень звуковой мощности, например при плазменных процессах, применяют индивидуальные средства защиты – противошумные наушники или вкладыши. Необходимо добиваться полной автоматизации таких процессов с выведением операторов из зоны действия шума.

Индивидуальные средства применяются также для защиты органов дыхания. При небольшой концентрации газов в воздухе можно пользоваться респираторами. При высоких концентрациях вредностей (при сварке в колодцах, цистернах, отсеках сосудов и др. замкнутых объемах) необходимо применять шланговые противогазы с принудительной подачей воздуха.

В последние годы разработаны и получили высокую гигиеническую оценку способы подачи приточного воздуха в зону дыхания сварщика – непосредственно под щиток.

Для защиты окружающих от лучистой энергии сварочных дуг оборудуются постоянные сварочные посты – кабины или устанавливаются ширмы.

Для защиты глаз и лица сварщиков используют специальные щитки и маски с защитными светофильтрами от ослепляющей видимой части спектра излучения, ультрафиолетовых и инфракрасных лучей.

К индивидуальным средствам защиты относятся спецодежда и спецобувь сварщиков.

Особое внимание уделяется средствам защиты от радиации, вредное воздействие которой зависит от мощности, дозы, вида излучения, расстояния от источников и т. д., поэтому важным является также строгий контроль излучения.

Важное место в обеспечении здоровья трудящихся в сварочном производстве занимают также медико-профилактические мероприятия. К ним относятся обязательные предварительные и периодические медицинские осмотры, сроки и объем которых регламентированы приказом МЗ РФ № 90. Целесообразно периодическое пребывание сварщиков в санаториях-профилакториях с прохождением курсов специальных физиотерапевтических процедур.

Организация и планирования производственных работ на сварочном участке при изготовлении резервуара высокого давления

Резервуары РВС, РВСП, РВСС, РВСПК - резервуар вертикальный, предназначены для приема, хранения и выдачи нефти или нефтепродуктов и прочих жидкостей в разных климатических условиях.

днище,

вертикальные стенки,

люк монтажный,

люк замерный,

люк световой,

дыхательные клапаны,

аварийный клапан,

приемораздаточное устройство,

пеногенератор определенного типа.

Задачи:

Описать конструкцию

Написать назначение конструкции

Описать тип производства

Обосновать выбор материала

Подобрать режим сварки

Рассчитать мощность потребляемой оборудованием транспортными средствами.

Объектом изучения является предприятие по производству резервуара высокого давления. Это может является сборочно-сварочный участок.

Предмет исследования: разработка технологии изготовления резервуара высокого давления

Актуальность темы: Резервуары высокого давления всегда будут пользоваться большим спросом в нашей стране, так как Россия является одним из ведущих стран по переработке нефтепродуктов.

1. Общая часть

1.1. Описание конструкции

РВС - резервуар вертикальный, предназначен для приема, хранения и выдачи нефти или нефтепродуктов и прочих жидкостей в разных климатических условиях.

Как хранилище нефтяных продуктов может строиться в горизонтальном и вертикальном виде, наземного или подземного типа.

Резервуар используется на НПЗ для хранения бензина, мазута, нефти, дизтоплива, невоспламеняющиеся и воспламеняющиеся жидкости с плотностью не выше 1 т/м³ и избыточным давлением в 0,7 кгс/см².

Цилиндрический вертикальный резервуар является ключевым сооружением на любом складе ГСМ.

Цилиндрические вертикальные резервуары подразделяются на атмосферные, т.е. с низким давлением, плавающими крышами, с понтонами.

Атмосферный тип применяется для хранения плохо испаряющихся нефтепродуктов - керосина или дизтоплива.

Легкоиспаряющиеся жидкости хранят в емкости с плавающей крышей и понтоном или в каплевидных резервуарах с высоким давлением до 0,07 МПа.

Резервуары подразделяют на вертикальный стальной со стационарной крышей и с понтонами (РВСП), в северном исполнении (РВСС), с плавающей крышей (РВСПК),

Резервуары РВС могут быть изготовлены из нержавеющей, низколегированной или малоуглеродистой стали.

Объем вертикальной емкости может составить 100-50 000 м 3 .

Стенки резервуара изготавливают из стального листа размером 1,5*6 м или же 1,5*3 м.

Максимальная толщина нижней части стенки резервуара 25 мм, минимальная - 6 мм.

Толщина у верхней части может составить 4-11 мм.

Резервуары для бензина и дизтоплива производятся с алюминиевым понтоном для предотвращения испарения.

Резервуары для нефти с дыхательным клапаном, который монтируют на крыше.

Резервуар для нефтепродуктов комплектуют дыхательной арматурой для выравнивания давления при закачке или откачке, приборами измерения и безопасности, приёмно-отпускными системами.

Резервуары могут комплектоваться системой обогрева или теплоизоляцией.

Оборудование призвано оказывать эффективное и безопасное технологическое сопровождение эксплуатации нефтяных резервуаров:

- исправное заполнение и освобождение резервуаров

- контроль и измерение уровня нефти и нефтепродуктов

- мониторинг качественного состава нефти и нефтепродуктов

- пробоотбор нефти

- проведение очистных операций

- поддержание нормального давления в резервуарах и др.

2. Описание типа производства

Цех имеет схему с продольным направлением производственного потока. Цех разделен на пролеты, каждый со своей функцией.

Первый пролет – это склад металла, отсюда черновые заготовки отправляются в участок заготовки. На участке заготовки расположены столы разметки, станки для резки и гибки. С участка заготовки металл отправляется на второй пролет.

Второй пролет - промежуточный склад, там заготовки хранятся пока их не возьмут для сборки-сварки.

Третий пролет - сборочно-сварочный участок, где заготовки собирают и обваривают. Здесь находится оборудование для позиционирования и фиксации деталей - стенды с прижимами и упорами, сварочные столы и вращатели. А также источники тока и защитного газа для сварки. Четвертый пролет - склад готовой продукции. Со склада готовой продукции емкости транспортируются до малярного цеха и к заказчику. Для завоза металла и вывоза готовой продукции в цехе есть транспортный проезд.

Для планирования работ делаются следующие действия - это наем рабочих, закупка материалов, закупка инструментов и рабочие места.

3. Технологическая часть

3.1. Выбор материала и сортамента сталей элементов сварной конструкции

Объектом исследования является разработка технологии сварки и контроль качества резервуара вертикального стального РВС-400. Изготавливаемое изделие – резервуар вертикальный стальной объемом 400 м 3 . Резервуар представляет собой стальную вертикальную цилиндрическую емкость, установленную на кольцевом железобетонном фундаменте, смонтированным методом рулонирования. В качестве основного материала для его изготовления используется сталь марки 09Г2С, лестницы и ограждения изготавливаются из стали Ст3сп. Задачей выпускной квалификационной работы является – разработка технологии сварки и контроль качества резервуара вертикального стального РВС-400, расчёт режимов сварки и выбор необходимого сварочного оборудования, техническое нормирование операций, определение потребного состава всех необходимых элементов производства, расчёт и конструирование оснастки, планировка монтажной площадки, экономический расчет предложенного варианта изготовления и обоснование мер социальной ответственности разработанного производства. Все вышеперечисленные разработки должны обеспечить качественный процесс изготовления изделия при оптимальном уровне механизации и автоматизации производства.

Изготавливаемое изделие – резервуар вертикальный стальной. Диаметр резервуара 20920 мм, высота стенки 14900 мм, общая высота с учётом конической крыши 16200 мм. Днище резервуара собирается из двух рулонируемых полотнищ. По периметру днища располагаются 12 кольцевых окраек толщиной 10 мм. Общий диаметр вместе с кольцевыми окрайками 21020 мм. Стенка резервуара состоит из двух полотнищ, изготовленных на заводе и свёрнутых в рулоны для транспортировки на площадку строительства. Монтажные стыки стенки выполняются совмещёнными встык. По степени ответственности (опасности) резервуар объёмом 5000 м3 относится к классу II – резервуары повышенной опасности. Покрытие резервуара коническое с уклоном распорной конструкции, собирается из 20 щитов, опирающихся на стенку резервуара и центральное кольцо. Между собой щиты соединяются путём сварки внахлёст. Окрайки, стенка, центральная часть днища, крыша выполнены из стали 09Г2С, лестницы и ограждения из Ст3сп5. Химический состав и механические свойства сталей приведены в таблицах 1 и 2 соответственно [7]: Таблица 1 – Химический состав стали 09Г2С по ГОСТ 19282-89 [7] Сталь Массовая доля элемента % Si Mn Ni S P Cr N Cu As 09Г2С 0,5÷0,8 1,3÷1,7 0,04 0,05 0040 003 003 003 0,08 24 Таблица 2 – Механические свойства стали 09Г2С по ГОСТ 19282-89 [7] Наименование Величины Сортамент В σ , МПа Т σ , МПа σ5 ,% Лист 500 350 21 Рассматриваемая сталь обладает хорошей свариваемостью. Сталь Ст3сп обыкновенного качества, спокойная. Из неё изготавливаются несущие и не несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах. Механические свойства, химический состав стали представлены в таблице 3 и 4 соответственно [7]. Таблица 3 – Химический состав стали Ст3сп [7] Сталь Массовая доля элемента % Si Mn С P Cr Ni Cu S Ст3сп не более 0,12÷0,30 0,40÷0,65 0,14÷0,22 004 033 0,30 030 0,05 Таблица 4 – Механические свойства стали Ст3сп [7] Термообработка, состояние поставки Сечение, мм S0,2, МПа SB, МПа d5, % d4, % Прокат горячекатаный

3.2. Выбор и обоснование подготовительных операций

Технологический процесс заготовок деталей из проката может включать следующие операции: правку, разметку, резку, обработку кромок и очистку под сварку.

Правка осуществляется за счет создания местной пластической деформации и, как правило, производится в холодном состоянии. Для устранения волнистости листов и полос толщиной от 0,5 до 50мм широко используют многовалковые машины с числом валков больше пяти. Правку мелко- и среднесортного и профильного проката производят на роликовых машинах, работающих по той же схеме, что и листоправильные. Для изготовления решетки правка металла не осуществлялась, так как использовался новый профильный прокат.

Разметка. Использование приспособлений для мерной разметки проката обеспечивает экономию времени. Слесарная операция заключается в нанесении на поверхность заготовки углублений (кернов) и линий (рисок), определяющих контуры изготовляемой детали или места, подлежащие обработке. По рискам с заготовки при обработке удаляют припуск. Разметку осуществляют главным образом в индивидуальном и мелкосерийном производствах. Для разметки квадратного профиля при изготовлении деталей оконной решетки был использован разметочный материал: чертилка, керн, металлическая линейка и рулетка.

Резка, разделка кромок. Резкой металлов называют отделение частей (заготовок) от сортового, листового или литого металла.

Для поперечной резки фасонного проката применяют пресс-ножницы с фасонными ножами или дисковые пилы. В некоторых случаях применяют резку гладким диском.

Механическая обработка кромок обычно производится на станках, либо с помощью «болгарки» (Рис 2), которая необходима:

а) для обеспечения требуемой точности сборки;

б) для образования фасок, имеющих сложные очертания;

в) для удаления металла кромок, обрезанных ножницами или с помощью кислородной резки, когда это считается необходимым. В данной работе для резки заготовок для оконной решетки использовалась механическая «болгарка».

Очистка металла от загрязнений является трудоемкой операцией. Существуют следующие способы очистки: ручным инструментом механическими щетками, абразивными кругами.

Очистка поверхности от загрязнений и ржавчины на заготовках для изготовления ограждения осуществляется угло-шлифовальной машинкой. Для удаления заусенцев, снятие усиления шва и удаления окалины на небольших поверхностях используется очистка абразивными кругами.

Перед сборкой стыка свариваемые кромки на ширину до 20мм зачищают до металлического блеска и обезжиривают.

Сборка. В процессе изготовления сварных конструкций должны быть обеспечены заданные технологическим процессом взаимное положение соединяемых деталей и условия, наиболее благоприятные для образования качественного соединения. Это достигается применением технологических приспособлений и оснастки.

Технологические приспособления делятся на сборочные, предназначенные для сборки под сварку и фиксации деталей при помощи прихваток (или простейших механических устройств); сварочные, предназначенные для сварки заранее собранных деталей с зафиксированным взаимным положением и сборочно-сварочные, позволяющие совместить операции сборки и сварки.

Сборка металлоконструкций – трудоемкая операция, требующая большой точности, особенно при сборке решетчатых конструкций. Конструкции собирают по технологическим чертежам металлоконструкций на стеллажах или на сборочных стендах.

Конструкция ограждения была выполнена из квадратного профиля с помощью сборочных приспособлений.

Сооружение резервуара производится в соответствии с ПБ-03-605-03 «Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов» устанавливают общие технические требования к конструкции, устройству, изготовлению, монтажу, испытаниям вертикальных стальных резервуаров для нефти и нефтепродуктов, а так же требования направленные на обеспечение промышленной безопасности, предупреждение аварий, случаев производственного травматизма [8]. Весь комплекс работ по сооружению, испытанию и сдаче резервуара требуется производить в соответствии с проектом организации работ, рабочими чертежами, правилами охраны труда и техники безопасности, предписания пожарной охраны [8]. 51 При подготовке конструкции к сборке в базовом варианте необходимо проводить механическую разделку кромок, и очищать от набрызгивания металл около зоны сварки, что полностью исключается в проектируемой технологии в результате применения специальных защитных покрытий. Сборка РВС-5000 делится на три основных этапа: – первый – сборка окраек и днища; – второй – сборка стенки; – третий – сборка крыши.

Сварка — это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании, а также при совместном действии того и другого.

Сущность сварки заключена в следующем. Поверхностные атомы куска металла имеют свободные, ненасыщенные связи, которые способны захватывать всякий атом или молекулу, оказавшуюся в зоне действия межатомных сил. Если сблизить поверхности двух кусков металла на расстояние действия межатомных сил, то по поверхности соприкосновения произойдет сращивание их в одно целое с прочностью соединения, равной прочности цельного металла. Но при нормальной температуре металлы нельзя соединить не только при простом контакте, но и при приложении значительных усилий.

Главный фактор, мешающий соединению, — твердость металлов. У большинства металлов твердость достаточно велика и получить поверхность действительного соприкосновения очень затруднительно, даже при тщательной обработке и пригонке.

Кроме того, практическое получение монолитных соединений осложнено тем, что свариваемые поверхности имеют микронеровности, поэтому контактирование при совмещении возможно лишь в отдельных случаях; свариваемые поверхности загрязнены окислами, жировыми пленками, так как на любой поверхности твердого тела адсорбируются атомы внешней среды.

При нагреве металл становится пластичным, затем расплавляется, что позволяет ему сливаться в общую

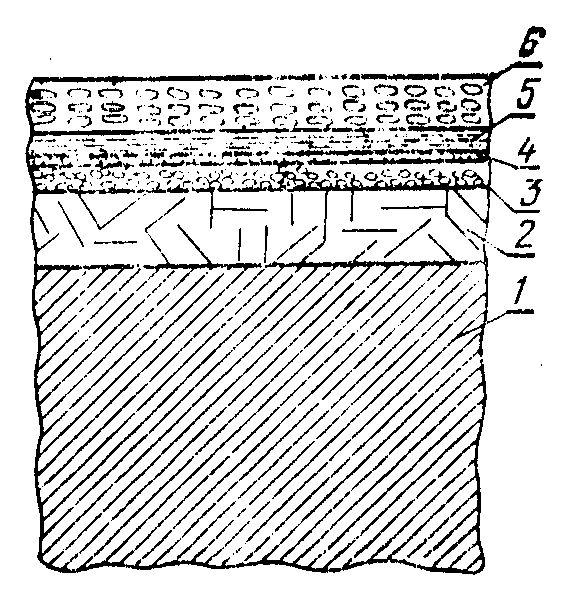

Адсорбированные слои на поверхности металла:

2 — деформированная зона; 3 — слой окислов;

4 — адсорбированный слой газов;

5 — адсорбированный слой поды;

6 — слой полярных молекул.

сварочную ванну. Давление, прилагаемое к соединяемым частям, создает значительную пластическую деформацию, и металл начинает течь подобно жидкости. При сварке металл должен перемещаться вдоль поверхности раздела, унося с собой поверхностный слой с загрязнениями и пленками адсорбированных газов.

Соединение атомов при сварке металлов происходит обычно в очень топком слое (в несколько атомных диаметров). Зону сварки, имеющую пленочный характер, можно увеличить за счет таких процессов, как диффузия, растворение, кристаллизация, протекающих медленно и постепенно распространяющихся по объему металла.

§ 2. Классификация способов сварки

Сварка — ведущий технологический процесс при изготовлении и ремонте металлических конструкций и изделий в промышленности, строительстве, транспорте, сельском хозяйстве.

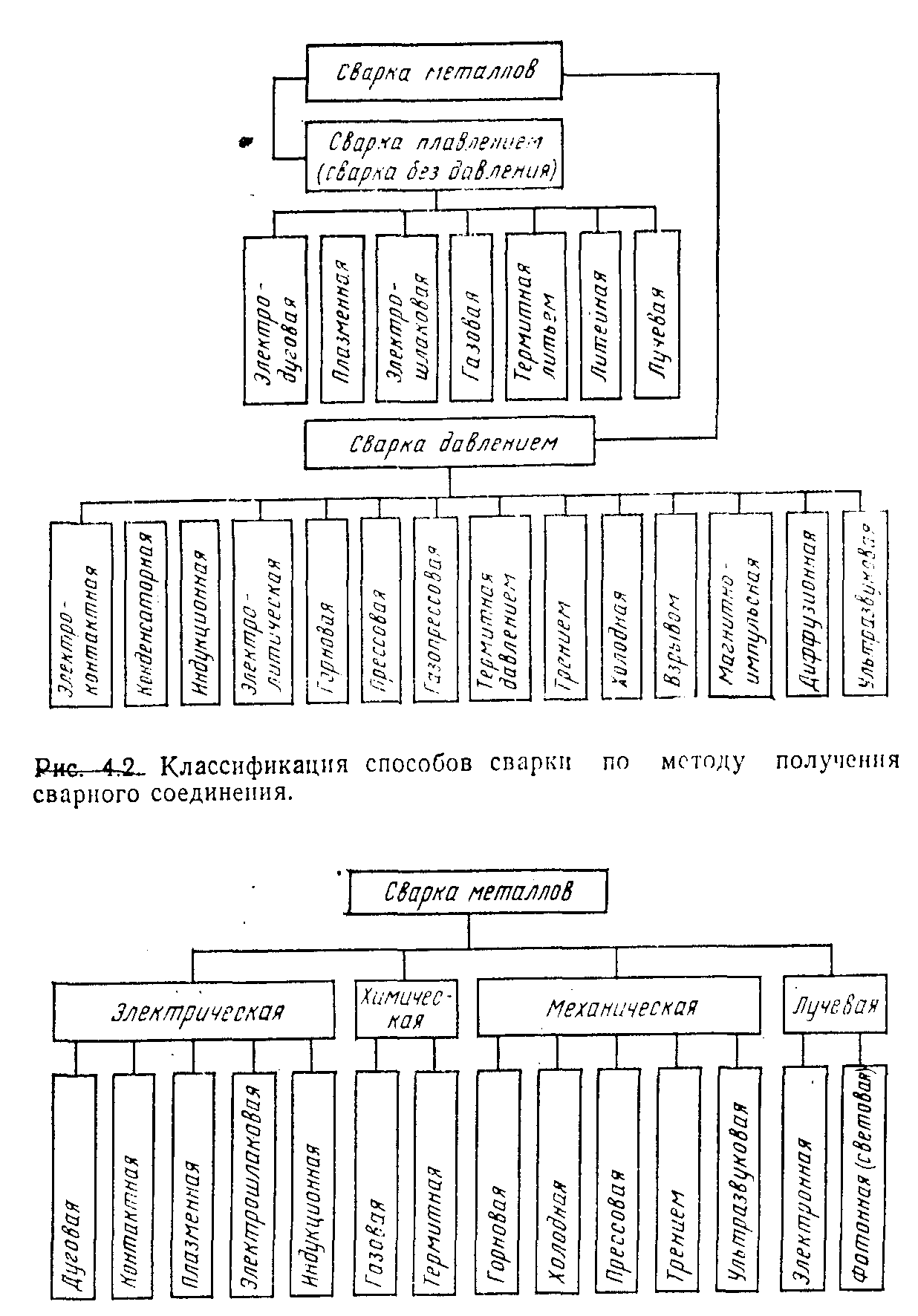

Способы сварки разделяют по виду энергии, применяемой для получения сварного соединения, па механические, химические, электрические, электромеханические, химико-механические, лучевые и др. Например, к механическим способам относят сварку трением, холодную, ультразвуковую и др.; к химическим — газовую и термитную; к электрическим — дуговую, электрошлаковую, плазменно-дуговую и др.

Способы сварки можно разделить на ручные, механизированные, полуавтоматические, автоматические.

В зависимости от метода получения сварного соединения различают сварку плавлением и давлением. При сварке плавлением (газовая, термитная, электрошлаковая, электроннолучевая, лазерная) специальный источник тепла нагревает и расплавляет кромки соединяемых деталей на небольшом участке.

Энергетическая классификация способов сварки.

При сварке давлением (контактная, газопрессовая, диффузионная, холодная, трением, ультразвуковая, взрывом), для того чтобы произошло схватывание кромок, их сдавливают. Иногда, чтобы облегчить схватывание, место сварки нагревают до пластического состояния металла или даже до расплавления.

Большинству способов сварки название дано по виду энергии и физическим явлениям, благодаря которым происходит межатомная связь в месте соединения 4fu*€. 1.3, 1.8). Каждый способ имеет определенные технологические возможности и применяется при изготовлении конкретных изделий с учетом требований производства.

§ 3. Виды сварных соединений и швов

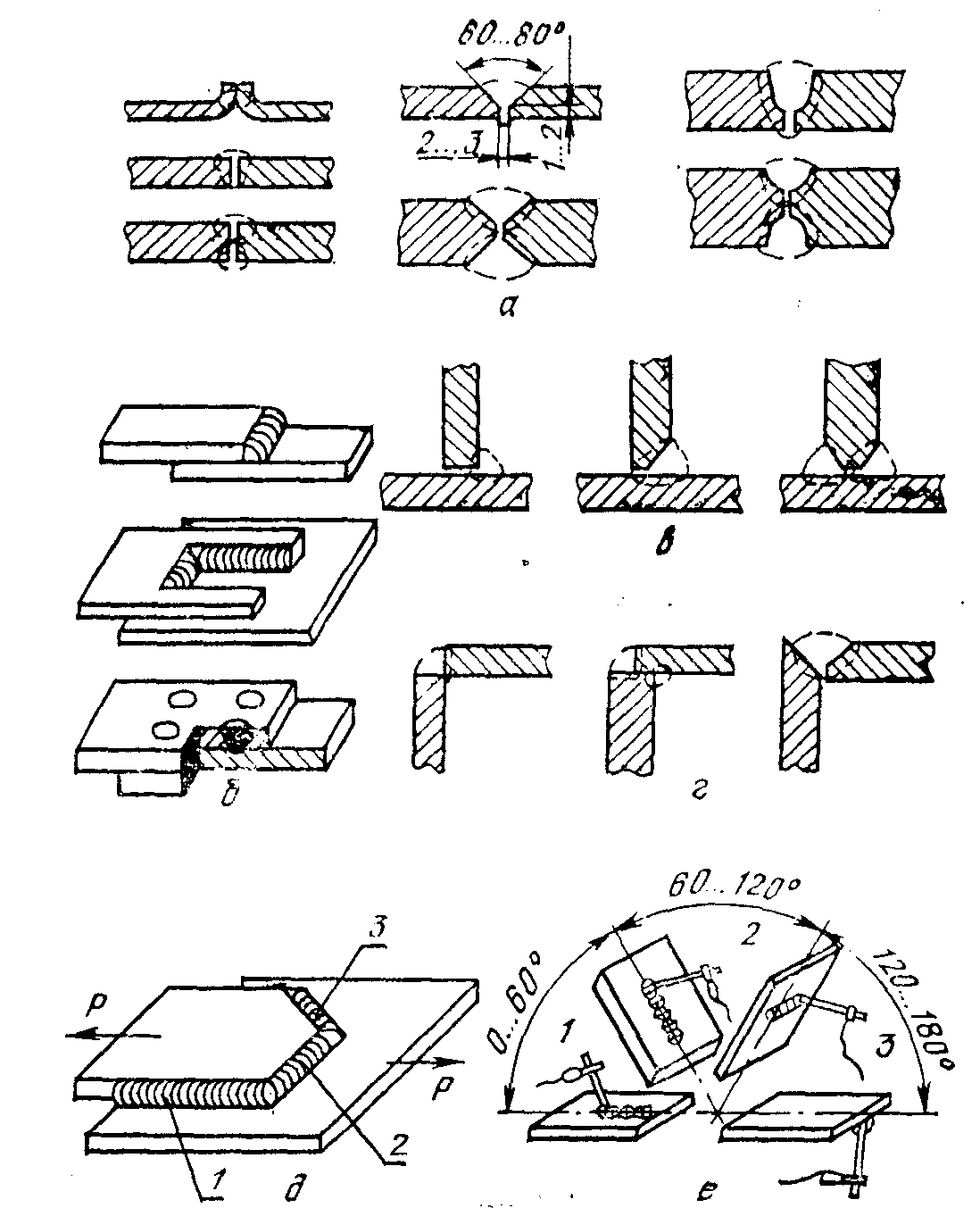

При изготовлении сварных конструкций применяют сварные соединения (стыковые, внахлестку, тавровые, угловые и заклепочные).

Стыковые соединения различают по виду предварительной подготовки кромок в зависимости от толщины свариваемого металла. При толщине металла до 3 мм применяют отбортовку без зазора, а при толщине листов 3. 8 мм сваривают без подготовки кромок при зазоре 2 мм. Листы толщиной до 15 мм сваривают с односторонней V-образной разделкой кромок. При толщине листа больше 15 мм рекомендуют двухстороннюю Х-образную разделку кромок. Листы толщиной более 20 мм сваривают с чашеобразной разделкой кромок, которая может быть односторонней и двухсторонней.

Нахлесточные соединения характеризуются перекрытием кромок свариваемых листов. Перекрытие должно быть в 3. 5 раз больше толщины свариваемых элементов. Разновидности нахлесточных соединений— прорезные и электрозаклепочные соединения. Тавровые соединения выполняют приваркой одного элемента изделия перпендикулярно к другому. Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10. 20 мм применяют односторонний скос, а при толщине, элементов более 20 мм — двухсторонний.

а — соединения и швы встык; б —соединения внахлестку; в — тавровые соединения; г — угловые соединения; д — типы швов по направлению действующих на них усилий (/ — фланговые; 2 — лобовые; .7 — косые); е — типы union по положению в пространстве (/ — нижние; 2 — вертикальные; 3 — потолочные).

Угловые соединения при любой толщине свариваемых элементов можно получить без подготовки кромок Кромки подготавливают редко.

В зависимости от расположения швов к направлению действующего на них усилия различают швы фланговые 1, лобовые 2 и косые 3 (рис, 4А,д).

По расположению швов в пространстве, которое они занимают во время сварки, различают нижние 1, вертикальные 2 и потолочные 3. Швы, накладываемые горизонтально при вертикальном положении изделия, называются горизонтальными.

Швы можно выполнять непрерывными и прерывистыми в зависимости от действующей нагрузки.

§ 4. Строение сварного шва

Металл шва имеет характерное дендритное строение, размеры, форма, степень химической однородности и направленность которого определяются условиями сварки и свойствами свариваемого материала. Свойства сварного соединения в целом определяются характером теплового воздействия на металл в околошовной зоне (зона термического влияния), размеры которой зависят от способа сварки, химического состава и толщины свариваемого изделия.

При сварке низкоуглеродистой стали наплавленный металл 1 имеет столбчатое строение, характерное для литой стали при ее медленном охлаждении, и называется сварным швом (рис. 4.5). Он образуется при кристаллизации основного и присадочного металлов. Доля основного металла составляет 30. 70% и зависит от метода ц технологии сварки. На границе между основным и наплавленным металлами расположена зона оглавления. На этом участке металлы срастаются, проникая один в другой, что обеспечивает прочность сварного соединения. Ширина зоны сплавления 0,1 . 0,4 мм. Участок 2 называют зоной перегрева. Здесь происходит рост аустенитного зерна. Участок 3 — зона перекристаллизации.

Рис. 4.5. Схема строения стыкового сварного соединения.

. Здесь температура снижается до 900. 1100°С и происходит нормализация, в результате которой образуется мелкое зерно. Участок 4—зона неполной перекристаллизации. Здесь при температуре 720. 900 °С происходит лишь частичное изменение структуры. Температура зоны, рекристаллизации 5 достигает лишь 500. 700 °С. Здесь происходят процессы, подобные разупрочнению металла. Зона синеломкости 6 нагревается до 500 °С и не претерпевает структурных превращений.

При сварке сталей, склонных к закалке, структура зоны термического влияния будет несколько иной. В этом случае за зоной сварного шва будут располагаться участки закалки и неполной закалки.

Читайте также: