Почему при сварке полуавтоматом много брызг

Обновлено: 20.09.2024

Kemppi FastMig KM 400 с подающим устройством MF33. Варим сталь омедненкой 1,2. Проблема вот в чем, на малых токах сварка идет ровно. Как только увеличишь режимы - начинает "плеваться", прыгают режимы так, что иногда прожигается металл, шов неровный. В чем может быть причина? Уже поменяли все расходники, вплоть до того, что уже горелку с психу новую поставила. Вероятно в электрике дело, а в чем именно - не разберусь. Поможете?

Трудно так с ходу сообразить. Какие режимы выставляете. Сколько лет аппарату. Может подающий механизм барахлит.

А то вам тут чес на советуют.

Catherine , Не помешали бы фото ,а еще лучше видео

Что именно вы вкладываете в слово "плюется"

Ток увеличивается, а подающий (по каким-то причинам) работает неравномерно с рывками или отстает - отсюда и плевки и прожиги.

Такое было когда аппарат долгое время ( около полугода) не работал, а подающий механизм не был расслаблен ( проволока была заряжена и ролики поджаты).

Порой бывает, если проволока плохого качества и при больших токах начинается выгорание полезных веществ и происходит образование капель. Часто бывало, когда снабженцы или идиоты. Еще бывает полный от скол обмазки электрода по всей его длине, тоже по причине того, что электрод низкого качества. Причин достаточно, надо все проверять.

Еще все привыкли что полуавтоматы это бессмертные драконы на самом деле может произойти сбой в реле управления и все ставиш подачу она либо маленькая а вроде стоит много либо меняется во время сварки сама, еще иногда бывает что тумблер реле прокручивается потому что шею ему свернули короче многие привыкли и думают если он купит аппарат дорогой и все норм и даже не подумает а в его условиях сколько он будет работать без глюков и поломок они же сделаны под чистый цех а его тащат либо на стройку по ближе к цементу либо в цеху где нету магнита для уборки металл пыли с пола и еще магнит на вентилятор надо вешать на сам аппарат что бы металл пыль во внутырь не попадала из за чего схемы могут глючитть у меня так постоянно было в одном гадюшнике где все в пыли там резки было много а распускные станки сделаны не правильно по причини безалаберности начальства или упертости или самого главнного на руси фактора.

И еще не забываете про углекислоту которая может быть тоже плохого качества.

Сварщик убийца , а знаки препинания за Вас Пушкин, чтоли ставить будет? Почему пользователи должны глаза ломать, пытаясь прочитать Ваше предложение на 9 строк с одной запятой?

Варите на синергетике?

Проволока нормальная, от ребят жалоб не было на нее. Газ тоже не виноват. В общем отдала аппарат на диагностику, отпишусь потом в чем дело было. Спрашивала у сервисников - говорят с такой моделью частенько встречались подобные проблемы.

Спрашивала у сервисников - говорят с такой моделью частенько встречались подобные проблемы.

Через меня прошло много КМов.

Это надежный и не прихотливый аппарат. Его как правило берут на метало-конструкции с продолжительным режимом работы.

Электронно в подающем ломаться нечему, так как вся схема управления находится в источнике.

Источник может выдавать напряжение или нет, так что электронно он исправен, потому что на малых токах варит нормально.

Остается разобраться с причиной того, что на малых работает, а на больших плюется.

1. Плохой контакт силовой части. Чаще всего это масса заземления или плохо прижатые разъемы промежуточного кабеля между источником и подающим или массы.

2. Маловероятно, но может быть проблема с сетью. Просаживаясь меняются параметры настройки.

Способы уменьшения брызг при MIG сварке

Сварочные брызги не только визуально непривлекательны, но также влияют на эффективность сварочной операции. В большинстве случаев брызги необходимо удалить, чтобы пройти проверку качества в компании. Компании также должны учитывать затраты на приобретение шлифовального оборудования и абразивов для удаления брызг, а также на техническое обслуживание и связанные с этим процессом риски безопасности при использовании шлифовальных машин.

Состав, предотвращающий налипание сварочных брызг, может предотвратить скопление брызг на детали, однако это должно быть крайней мерой.

Компаунд (термоактивная, термопластическая полимерная смола) предотвращающая налипание, увеличивает эксплуатационные расходы и может вызвать дефекты сварного шва, к примеру пористость. Он также очень грязный и может прилипать к оборудованию, инструментам и полу.

Есть несколько способов уменьшить разбрызгивание, которые позволяют улучшить внешний вид сварных швов и повысить эффективность без использования специальных составов.

№ 1: Отрегулируйте параметры проволоки и сварки.

Диаметр используемой проволоки, а также параметры источника питания, в частности, напряжения, влияют на образование брызг.

Например, проволока большего диаметра, работающая при более низких параметрах сварки (меньшее напряжение), склонна к образованию более высоких уровней разбрызгивания. В этой ситуации комбинация типа и размера проволоки вместе с определенными параметрами сварки будет работать при передаче короткого замыкания. В этом режиме сварочная проволока вступает в электрический контакт, поскольку она касается основного материала несколько раз в секунду. Или комбинация может перейти в режим глобулярного переноса, заставляя большие капли сварочного металла (больше диаметра проволоки) перемещаться по дуге. Оба варианта могут вызвать разбрызгивание.

При сварке с использованием проволоки большего диаметра с неподходящими настройками, может оказаться целесообразным уменьшить размер проволоки - например, с 1.2 мм до 1.0 мм. Проволока меньшего размера с более оптимальными настройками позволяет использовать режим распыления, при котором крошечные капли сварочного металла распыляются по дуге. В результате дуга становится более гладкой и уменьшается разбрызгивание.

Выбор защитного газа также влияет на возможность достижения плавного режима распыления. При сварке сплошной проволокой необходимо использовать минимум 80% аргона в смеси защитных газов. Для трубчатой проволоки, как и для проволоки с металлическим сердечником, требуется минимум 75% аргона с балансом CO2. Есть компромисс с более высоким уровнем аргона: он обеспечивает глубокое и узкое проникновение в стык, которое может быть менее прощающим ошибки, чем более широкое проникновение, но менее глубокое. Сварочные технологи должны будут определить, является ли это более серьезной проблемой и фактором затрат, чем устранение брызг.

№ 2: По возможности избегайте прокатной окалины.

Наличие прокатной окалины - распространенная проблема при сварочных работах. Эта шелушащаяся поверхность горячекатаной стали состоит из смешанных оксидов железа и плавится при более высокой температуре, чем фактический основной металл, по существу блокируя электрический ток дуги во время сварки. В результате получается более холодный сварочный налет, который имеет тенденцию «комковаться», а не плавно смачиваться, и вызывает сварочные брызги.

Если возможно, приваривайте к основному материалу, на котором нет окалины. Этого можно добиться, купив уже очищенный металлопрокат или прибегнув к механической зачистке с помощью шлифовальной машины или лепесткового диска. Оба варианта увеличивают затраты на сварку, но могут помочь избежать простоев из-за удаления брызг.

Если сварка материалов без окалины невозможна, обязательно надежно заземлите источник питания на зачищенной поверхности. Заземление поверх окалины может вызвать прерывание зажигания дуги, что приведет к разбрызгиванию. Использование некоторых присадочных металлов, таких как порошковая проволока, также может помочь минимизировать проблемы с прокатной окалиной и разбрызгиванием.

№ 3: Рассмотрите возможность использования порошковой проволоки.

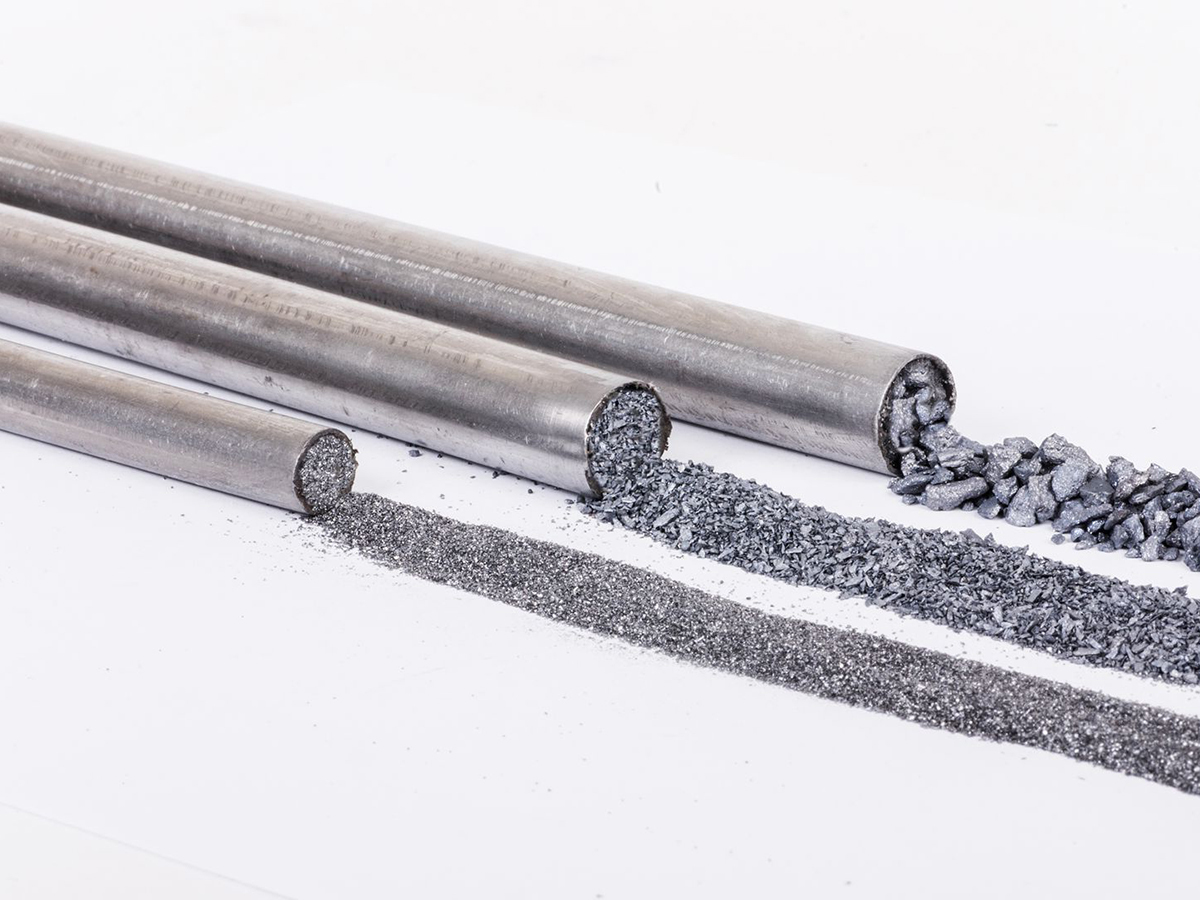

Когда это возможно и целесообразно для сварочного применения, переход от сплошной проволоки к порошковой проволоке является хорошим способом контролировать уровень разбрызгивания. В отличие от сплошной проволоки с твердым поперечным сечением, порошковая проволока является трубчатой и наполнена металлическими порошками, сплавами и стабилизаторами дуги. Эти проволоки пропускают ток через внешнюю металлическую оболочку, которая создает более широкую конусообразную дугу для более широкого профиля проплавления с минимальным разбрызгиванием или без него вовсе.

Порошковая проволока также работает в режиме распыления, описанном ранее, и может хорошо сваривать через прокатную окалину без предварительной очистки.

№ 4: Соблюдайте надлежащую подготовку сварщиков и передовой опыт.

Менее опытные сварщики часто могут производить сварные швы с большим количеством брызг. Как и в любом другом сварочном процессе, ключевым моментом является обучение сварщика и соблюдение некоторых передовых методов.

Использование соответствующих рабочих углов и углов перемещения в зависимости от области применения, типа проволоки и конфигурации соединения, а также поддержание надлежащего вида контактного наконечника также может уменьшить разбрызгивание и должно быть включено в программы обучения для начинающих сварщиков.

Кроме того, использование подходящих расходных материалов и их замена при необходимости могут помочь уменьшить разбрызгивание.

Принятие мер по уменьшению разбрызгивания при сварке может помочь компаниям оптимизировать сварочные процессы и повысить их эффективность.

№ 5: Используйте импульсную сварку MIG.

Если для сварочной операции используется источник питания, способный выполнять импульсную сварку MIG, или если есть возможность приобрести его, создаваемые им формы сигналов могут помочь уменьшить разбрызгивание. Импульсная сварка MIG осуществляется путем переключения между высоким пиковым и низким фоновым током примерно от 30 до 400 раз в секунду. Когда происходит переключение, капля металла отрывается от проволоки во время пикового тока и перемещается в сварочную ванну. Фоновая сила тока отвечает за поддержание дуги во время этого процесса, но при низком тепловложении, что предотвращает перенос металла.

Импульсная сварка MIG хорошо сочетается со сплошной проволокой и проволокой с металлическим сердечником, чтобы уменьшить разбрызгивание и помочь при сварке в нерабочем положении. Поскольку при использовании порошковой проволоки разбрызгивание практически отсутствует, уменьшение разбрызгивания более заметно при использовании импульсной сварки MIG сплошной проволокой.

Импульсная сварка MIG также относительно проста для освоения начинающими сварщиками, что является дополнительным преимуществом для создания однородных сварных швов с низким разбрызгиванием, и этот процесс часто позволяет сваривать через прокатную окалину.

Поддержка производительности, качества и экономии средств.

Принятие мер по сокращению разбрызгивания при сварке может помочь компаниям оптимизировать сварочные процессы и повысить их эффективность. Это особенно актуально для заказов, требующих окраски деталей. За счет уменьшения или устранения разбрызгивания деталь можно быстрее переместить на следующий технологический уровень. Уменьшение разбрызгивания также может улучшить качество сварки, увеличить производительность и минимизировать ненужные затраты.

Статья основана на мировом опыте и знаниях ITW Welding.

Основные причины разбрызгивания металла от полуавтоматической сварки

Каждый сварщик, который когда-либо варил полуавтоматом, знает, что сварка MIG отличается большим разбрызгиванием металла. В сварочном полуавтомате, в качестве сварочного материала выступает проволока. Именно избыток расплавленной проволоки приводит к разбрызгиванию металла при сварке.

Большое разбрызгивание металла приводит не только к загрязнению поверхности изделия, но и к перерасходу сварочной проволоки. Именно после MIG сварки всегда приходится очищать заготовку от прилипших капель металла.

Поэтому, при работе полуавтоматом, нет возможности полностью избавиться от брызг. Но есть возможность уменьшить разбрызгивание металла. Чтобы это сделать, необходимо понять «природу их происхождения».

Разбрызгивание металла при сварке: причины и варианты устранения

1. Неверные режимы сварки. Перед работой нужно убедиться, правильно ли выставлены режимы сварки для вашей проволоки.

От силы тока напрямую зависит разбрызгивание металла при сварке. При слишком высоких значениях сварочного тока, разбрызгивание металла будет увеличиваться. Причём низкое напряжение тоже приводит к этому результату.

Для устранения разбрызгивания необходимо: уменьшить скорость сварки и уменьшить силу тока. Поэтому следует выставить правильные режимы сварки MIG MAG для заданого диаметра проволоки.

Полярность выбирается в зависимости от выбранной сварочной проволоки. При сварке углеродистых и низколегированных сталей выставляется обратная полярность («+» горелка и «-» изделие).

Также следует контролировать вылет сварочной проволоки. Сильный вылет проволоки из канала горелки, всегда приводит к разбрызгиванию металла. При малом вылете — дуга горит нестабильно. Поэтому нужно выбрать оптимальную длину вылета проволоки.

2. Неверный угол наклона. Угол наклона горелки также влияет на разбрызгивание металла. Поэтому, сварочную горелку нужно держать под правильным углом. Лучше всего если этот угол составляет 15° от вертикальной линии. При сильном отклонении горелки, зона покрытия расплавлено ванны защитным газом уменьшается. Это приводит к негативным последствиям, а так же к разбрызгиванию.

3. Загрязнённое покрытие изделия. Загрязнённая поверхность изделия, может привести к разбрызгиванию металла при сварке. Поэтому перед сваркой необходимо подготовить металл к сварке. Лучше всего это выполнять задолго до начала сварочных работ.

4. Некачественные сварочные материалы. Низкое качество сварочных материалов, приведёт не только к разбрызгиванию, но и к плохому качеству сварного шва.

Выбирая проволоку для сварки, первым делом обратите внимание на её диаметр. Провидите по её поверхности двумя пальцами. Если ощущаете перепады диаметров или какие-нибудь ещё дефекты покрытия, такую проволоку следует отложить в сторону. Также не допускаются пятна ржавчины или масла на поверхности проволоки.

При использовании различных газов нужно быть уверенным в том, что в них содержится влага в допустимых пределах. Поэтому заправляйте баллоны только в проверенных местах.

5. Неправильно подобранные сварочные материалы. При сварке разнородными материалами (заготовка и проволока), также может происходить разбрызгивание. Поэтому чтобы такого не происходило, сварочную проволоку следует подбирать по химическому составу такую, как и сам металл.

Брызги

Было время, работал полуавтоматом. Шеф сам закупал все пасты и спреи для таких делов. "Башку" п\а кунали прям в банку и все брызги не прилипали, а прям кольцами выпадали из горелки. Спреи не прижились как-то, хотя и они шли за милую душу, когда паста заканчивалась.

Чтоб стекло маски не закидывало, может имеет смысл поставить чистое защитное стекло и посветлее светофильтр, чтоб не "липнуть к дуге" и вести процесс на расстоянии ?

Опыт всегда приходит сразу после того, как он был нужен.

попробуйте хорошенько закоптить сажей дифузор(сопло) горелки. На стекло винил который применяют в рекламе, брызги не впиваются. Если найдёте кварцевое стекло - вперёд везунчик! Последний вариант - настроить аппарат.. думаю не стоит каждый раз..

.когда есть похожие.

Всем доброго время суток! Надоели брызги, которые налипают на стёкла и на горелку полуавтомата. Что делать, чтоб их стало меньше или вовсе не было?

Одно время использовал смесь углекислоты и аргона,шов чище,брызг намного меньше и сопло не так засирает.

По случаю обязательно поменяю баллоны СО на смесь.

попробуйте хорошенько закоптить сажей дифузор(сопло) горелки. На стекло винил который применяют в рекламе, брызги не впиваются. Если найдёте кварцевое стекло - вперёд везунчик! Последний вариант - настроить аппарат.. думаю не стоит каждый раз..

Уж чего-чего, а копоти хватает. Бывает за смену 16 кг проволоки смотаешь, пробовал литолом мазать и красил, и в масло окунал - всё без толку.

У нас есть какая-то спец смазка, название не читал, синеватого цвета. Но горелку макать приходится часто, наверное когда сопло уже покоцанное никакой гель не поможет .

У нас есть какая-то спец смазка, название не читал, синеватого цвета. Но горелку макать приходится часто, наверное когда сопло уже покоцанное никакой гель не поможет .

Да, сопло старое, около года: помято, изогнуто донельзя в конце смены, как правило драишь круглым напильником.

Да, сопло старое, около года: помято, изогнуто донельзя в конце смены, как правило драишь круглым напильником.

Это так, но использую два напильника. Круглый для внутренних работ, для наружных плоский. Но скоро, очень скоро (надо напоминать начальникам почаще) настанут хорошие врема, когда сопло выкидываешь и ставишь новое. Напильники тоже можно выкинуть. Ну или к себе в гараж унести. Напильником делу не помочь, к новому соплу дрянь мало пристаёт. К старому за любую риску зацепится.

Это так, но использую два напильника. Круглый для внутренних работ, для наружных плоский. Но скоро, очень скоро (надо напоминать начальникам почаще) настанут хорошие врема, когда сопло выкидываешь и ставишь новое. Напильники тоже можно выкинуть. Ну или к себе в гараж унести. Напильником делу не помочь, к новому соплу дрянь мало пристаёт. К старому за любую риску зацепится.

У меня есть новое, пока старое не сгорит менять не хочется во 1-х) привык к нему, а 2-х) с изолятора постоянно сваливается, всё равно менять придётся через месяц - оно такое-же будет, а выпрашивать такое фуфло придётся месяц. То нету, то ещё что нибудь. У нас нет проблем со съёмниками и газом, а остальное не выпросить. Хотя и работаю на заводе, а не на частника.

Борьба с косяками (Ужасная сварка, непровары и обретение новых навыков — сварка полуавтоматом)

Отец его настраивал на слух. Я таким талантом не обладал, поэтому пришлось искать ему замену.

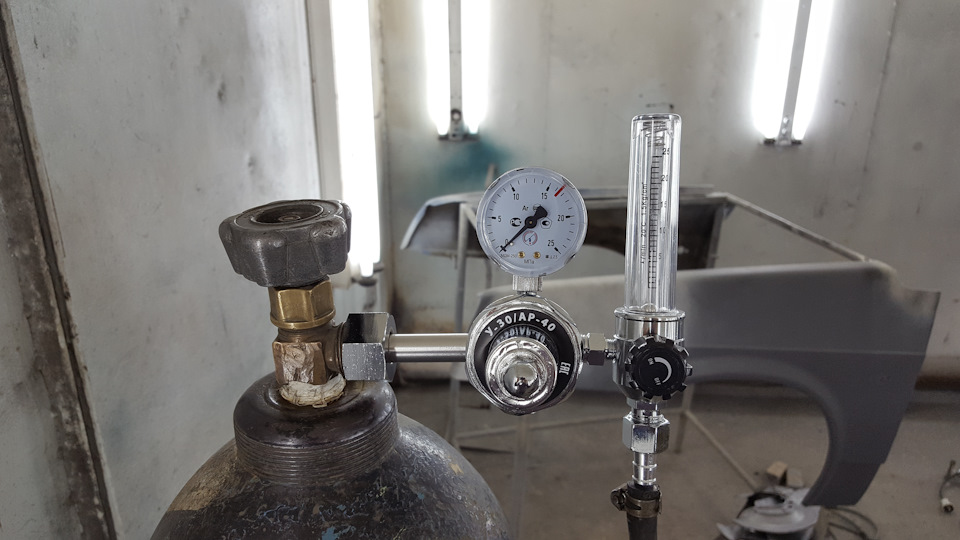

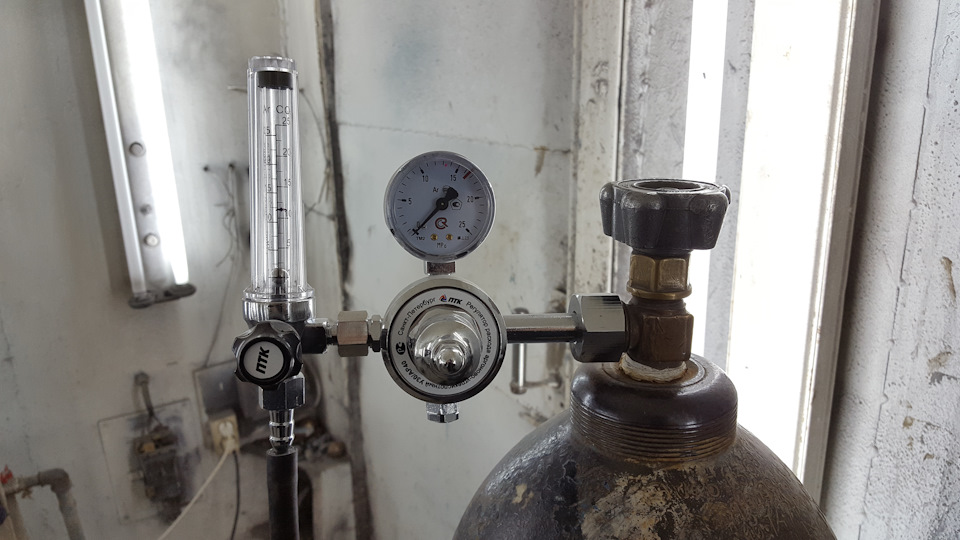

В итоге вычитал, что самым удобным для контроля подачи углекислого газа является ротаметр. Собственно на следующий день за ним и отправился. Купил последний в наличии, в обычной картонной упаковке и без инструкции, — ну а что взять с дилетанта в этом деле (это я о себе)… Приехал, установил, начал настраивать.

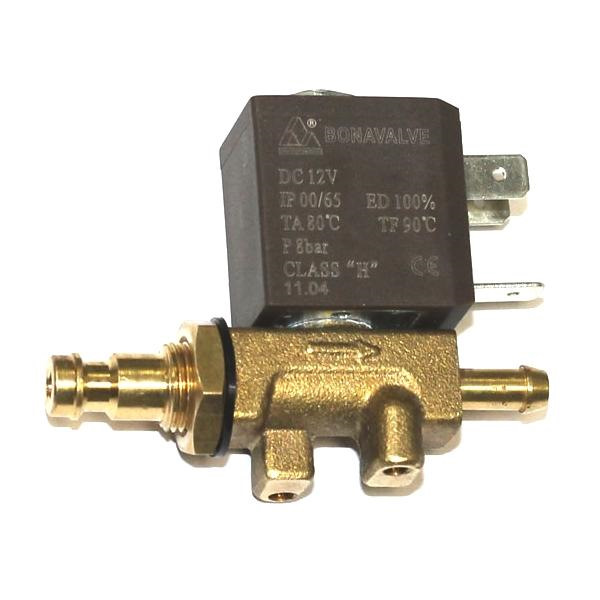

При выставлении указанных в интернете 10-13 л/мин обратный клапан начал пропускать газ. Думаю, косяк в клапане (стоял "Клапан электромагнитный (холостого хода)" от "классики").

Купил новый клапан, поменял. Проблема осталась. Раз дело не в клапане, значит в ротаметре, — логично?! Логично =). Наверное он неправильно показывает, поскольку были подозрения, что это дитя китайской подвального производства…

Поехал в магазин, с директором вышел разговор на повышенных, причём дерзить мне он начал первым. Немного осадив его, мы поговорили по душам и он предложил мне заменить автомобильный клапан на итальянский, заверив, что проблема в нём. Ударив по рукам, и приобретя клапан я поехал внедрять чудо итальянской технологии.

Новый клапан стал держать давление, но этот чудо ротаметр как-то не очень хотел со мной ладить, — не получалось у меня его настроить. В итоге я поехал менять его на нормальный ротаметр в заводской упаковкой и инструкцией. Долго они препираться не стали, поскольку я кого хочешь достану =[]. Счастливый поехал домой.

Установив, дело закипело.

Ненужную пластину поддомкратника использовал как тренировочную деталь.

Её я проварил полностью с двух сторон, пока настраивал полуавтомат.

Худо-бедно, но начало получаться.

Первым делом, вооружившись гравёром, начал вычищать тот срач сварной, на мототном щите

Затем заварил новые непровары, и те, которые ранее были замазаны шпаклей при при первом ремонте этой машины.

Гравёр конечно творит чудеса. Без него можно было бы даже не заморачиваться с восстановлением.

Параллельно с этим доварил и обработал шов, в том месте, где был вварен кусок рамки лобового стекла.

Доварил непровары на рамке лобового, — они тоже была замазаны шпаклей… рука лицо :(

Решил даже видео добавить, как я поварил рамку лобового)

Сварка усложнялась тем, что машина в своё время была очень хорошо обработана антикорром, и когда я начинал варить, то антикорр в зазорах разогревался и начинал течь, а это приводило к разбрызгиванию сварки и тому, что металл просто прогорал, но не варился. Приходилось его вымывать оттуда узкой жёсткой кисточкой смесью бензина и растворителя. И так практически по всем швам со стороны салона машины. В общем, на заваривании этих непроваров я и научился варить =D.

По поводу того, зачем я так подробно всё расписал. Во-первых, конечно хочется рассказать, сколько труда было вложено в эту машину, а во-вторых, это уберечь многих от ненужной работы и сохранения своего драгоценного времени. В моём случае, я приобрёл очень много знаний, умений и опыта, и хочу как-то связать свою жизнь с автомобилями, помимо основной профессии. Но должен заметить:у меня было место, где проводить эти работы; оборудование, хотя многое приходилось ремонтировать, модернизировать, покупать новый инструмент и оборудование. А на всё это уходило ооочень много времени (!).

В общем, неизвестно куда приведут ваши начинания. Могут и пользу принести, а могут просто отнять у вас время и средства, а результат будет посредственный. Поэтому взвешивайте все за и против, прежде, чем окунуться во что-то с головой.

Если кто-то осилил, и дочитал до конца, — жму руку! Постараюсь не затягивать со следующей записью, но всё упирается во время. Всем спасибо и до скорого!

Читайте также: