Оснастка сборочно сварочного цеха

Обновлено: 21.09.2024

Сборочно-сварочные цехи являются ведущими цехами на судостроительных заводах. Основное их назначение — сборка и сварка корпусных конструкций из отдельных деталей. Цехи имеют технологические связи с корпусообрабатывающим и стапельным цехами, и поэтому, как правило, территориально располагаются между ними.

При сборке и сварке конструкций в цехе широко применяют автоматическую и полуавтоматическую сварку, используют сборочные приспособления и оснастку, механизированный инструмент, поточные линии и механизированные участки для изготовления корпусных конструкций.

Размещение и оснащение

Сборочно-сварочный цех размещается обычно в большом производственном здании, разделенном на несколько пролетов с разной высотой. В высоких пролетах изготовляют крупные полуобъемные и объемные секции, секции оконечностей, а также блоки секций корпуса.

В состав сборочно-сварочного цеха обычно входят следующие подразделения и участки:

- склад готовых деталей корпусов;

- участки изготовления узлов и секций;

- участок грунтовки секций;

- склад готовых секций;

- кладовые и вспомогательные службы цеха.

Склад готовых деталей предназначается для хранения и комплектации деталей корпуса, поступающих в контейнерах из корпусообрабатывающего цеха.

Участки изготовления узлов и секций являются основными производственными подразделениями и снабжены технологическим и подъемно-транспортным оборудованием и оснасткой.

Чаще всего в сборочно-сварочных цехах организуют линии и участки по изготовлению:

- полотнищ;

- узлов днищевого набора;

- тавровых балок;

- фундаментов;

- малогабаритных узлов (книц и бракет);

- плоскостных, палубных, бортовых, днищевых секций;

- объемных секций оконечностей;

- секций надстроек, мачт, грузовых стрел, рулей и других конструкций.

Все участки цеха обеспечиваются питанием необходимыми видами энергии:

- осветительной;

- электроэнергией для сварки;

- кислородом;

- ацетиленом;

- углекислым газом;

- сжатым воздухом;

- водой.

Участок грунтовки предназначен для грунтовки и покраски конструкций, что обеспечивает их защиту от коррозии на период хранения.

Склад готовых секций располагают в большинстве случаев на открытой площадке. Склад обслуживается мостовыми или козловыми кранами.

Сборочно-сварочные цехи оснащают электрическими мостовыми кранами грузоподъемностью от 20 до 200 т. Их количество определяют из расчета: один кран на 60—80 м длины пролета.

Сборочно-сварочная оснастка

Сборочные сопряжения

Сущность процесса сборки корпусных конструкций Сборочные работы на построечном месте состоит в том, чтобы путем взаимной подгонки кромок или поверхностей собираемых элементов обеспечить их сопряжение и предварительно скрепить их для окончательного соединения сваркой. При сборке сложных корпусных конструкций, например при стыковании секций на стапеле, необходимо одновременно обеспечить получение ряда сборочных сопряжений.

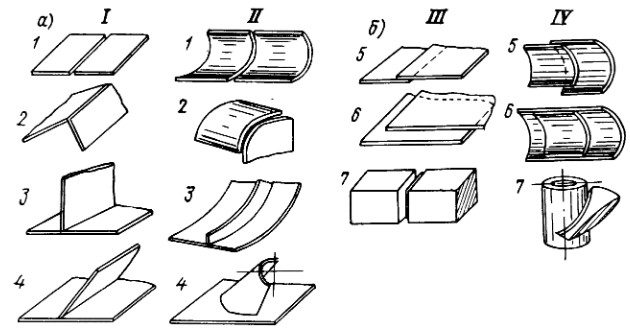

Виды сборочных сопряжений показаны на рис. 1. Получение сборочных сопряжений достигается путем физических усилий, необходимых для смещения или стягивания деталей.

Рис. 1 Сборочные сопряжения, собираемые под сварку:

а — линейные; б — поверхностные.

I — прямолинейные; II — криволинейные; III — плоские; IV — пространственные;

1 — стыковое; 2 — угловое; 3 — тавровое; 4 — наклонное тавровое; 5 — накладное; 6 — прилегающее; 7 — соприкасающееся

В целях обеспечения требуемых габаритов и формы собираемых корпусных конструкций, а также механизации выполненных работ применяют различную сборочно-сварочную оснастку.

Сборочно-сварочная оснастка представляет собой совокупность устройств, механизмов, приспособлений и специального инструмента, необходимых для осуществления запроектированного технологического процесса сборки и сварки узлов и секций корпуса.

По конструктивному оформлению и характеру использования различают универсальную и специальную сборочно-сварочную оснастку.

Универсальная оснастка является переналаживаемой, что позволяет изготовлять однотипные конструкции, различающиеся габаритами и формой.

К универсальной оснастке относятся, например, электромагнитные сварочные стенды с передвижными флюсовыми балками, сборочные постели с выдвижными стойками, переносные леса и т. п.

Специальная оснастка, как правило, проектируется для изготовления определенных конструкций. Ее нельзя использовать в дальнейшем без соответствующей переделки (например, постоянные постели с неразъемными лекалами листовой конструкции).

Сборочно-сварочная оснастка может быть механизированной и приводиться в действие каким-либо видом энергии (электрической, сжатого воздуха и др.). При такой оснастке требуются значительно меньшие затраты физического труда.

К ней относятся:

- балки с пневмоприжимами;

- поворотные постели с электроприводом и т. п.

Металлические сборочно-сварочные стенды

Пол участка сборочно-сварочного цеха, где собирают плоскостные конструкции, покрыт металлическими сборочно-сварочными стендами различной конструкции. Выбор тех или иных стендов зависит от характера производства и возможности их изготовления на данном предприятии.

Наиболее широкое применение нашли стенды, состоящие из профильных балок (швеллера или двутавра № 16—24) и приваренного к ним настила из листов толщиной около 20 мм. Балки стенда приваривают к металлическим стойкам, забетонированным в пол цеха.

Одним из наиболее совершенных сварочных стендов для автоматической сварки полотнищ является электромагнитный стенд с передвижными балками. На каждой балке имеется флюсовая подушка, представляющая собой желоб из парусины или асбестовой ткани, наполненный флюсом. Под желобом располагается воздушный шланг со специальным устройством, обеспечивающий поджатие флюсовой подушки к кромкам свариваемых листов. Расположенные вдоль флюсовой подушки электромагниты обеспечивают закрепление листов при сварке. Полотнище собирают либо непосредственно на электромагнитном флюсовом стенде, либо на сборочной площадке. Затем полотнище с помощью роликов передают для автоматической сварки на сварочный стенд. Балки устанавливают так, чтобы стык листов находился посредине флюсовой подушки.

Балки с флюсовыми подушками позволяют сваривать листы от 8 до 20 мм без разделки кромок с зазором 4—5 мм, что сокращает объем пригоночных работ при сборке полотнища.

В последние годы на ряде заводов отрасли были внедрены специальные стенды для односторонней сварки плоских полотнищ с двусторонним формированием шва.

Кондукторы для сборки и сварки корпусных конструкций

Кондукторами называют сборочные приспособления, обеспечивающие точность расположения деталей собираемой конструкции без разметки. Кондукторы целесообразно применять при сборке и сварке большого количества одинаковых конструкций (бракет, шпангоутов, обечаек, фундаментов и т. д.).

Постели для сборки и сварки корпусных конструкций

Постелью называют вид технологической оснастки с лекальной опорной поверхностью, соответствующей обводам собираемой конструкции и служащей для обеспечения и сохранения необходимой кривизны конструкции в процессе сборки и сварки.

Постели могут быть:

- стационарными, т. е. с основанием, забетонированным в пол цеха;

- или съемными, т. е. не связанными с полом цеха.

В зависимости от производственного использования постели делят на специализированные и универсальные.

Специализированные постели могут быть индивидуальными, предназначенными для сборки одной определенной секции, и со сменными лекалами, предназначенными для сборки ряда аналогичных секций. При поточной постройке большой серии однотипных судов целесообразно применять индивидуальные постели. В этом случае значительно сокращаются сроки и трудоемкость сборки и сварки секций вследствие применения штатных прижимов и фиксирующих приспособлений. В зависимости от конструктивного оформления индивидуальные постели разделяют на:

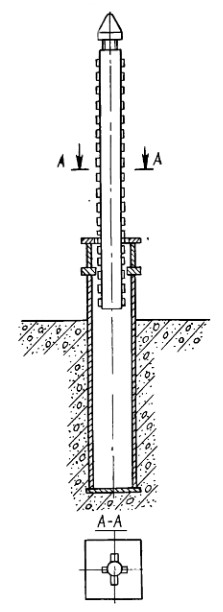

- стоечные (коксовые), в которых лекальная поверхность образуется стойками (обычно из профильного проката) различной высоты;

- с постоянными лекалами, изготовленными из листового проката. Недостаток стоечной постели — ее малая жесткость и меньшая, по сравнению с лекальной постелью, точность сборки на ней корпусных конструкций.

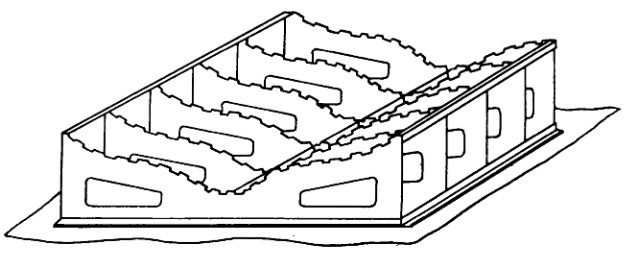

На рис. 2 показана индивидуальная постель с постоянными лекалами.

Рис. 2 Индивидуальная постель

Постель состоит из набора параллельных металлических лекальных поперечных сечений, изготовленных из стальных листов по плазовым данным и воспроизводящих обводы секции. Лекала установлены по теоретическим линиям шпангоутов и скреплены между собой металлическими связями из профильного проката. На всех лекальных постелях должны быть нанесены риски, соответствующие положению диаметральной плоскости, пазов наружной обшивки, линии, параллельной основной. На крайних лекалах, кроме перечисленных линий, рисками намечают положение продольных ребер жесткости и стрингера. На раме постели пробивают и накернивают горизонтальный след ДП и перпендикулярные линии расположения лекал. Эти линии служат для установки и контроля при сборке постели.

При мелкосерийном производстве находят применение постели со съемными лекалами. На рис. 3 изображена такая постель, предназначенная для сборки бортовых секций.

Рис. 3 Сборочная постель со съемными лекалами.

1 — основание; 2 — съемное лекало; 3 — крепежный болт

Постель состоит из жесткой рамы и съемных лекал. Основание постели составляют поперечные балки, устанавливаемые через одну или две шпации, связанные в продольном направлении жесткостями из профиля, проходящими у основания и в верхней части рамы. Лекала присоединяются к основанию болтами с помощью соединительных стоек.

Конструкция универсальной постели в большинстве случаев представляет собой стенд с выдвижными стойками (рис. 4).

Рис. 4 Выдвижная стойка универсальной постели

Выдвижные стойки могут устанавливаться также на передвижных балках, что обеспечивает возможность установки необходимой шпации. Каждая стойка размещается на определенной высоте по данным таблиц с плаза.

Инструмент судового сборщика

Судовой сборщик в условиях бригадной организации труда должен уметь квалифицированно выполнять не только сборочные работы, но и работы смежных профессий. Поэтому судовому сборщику приходится пользоваться разнообразным сборочным и проверочно-разметочным инструментами, а также инструментами для выполнения тепловой резки и строжки, прихватки, правки, рубки и зачистки, проверочных и разметочных работ.

Сборку корпусных конструкций выполняют с помощью механизированных и ручных инструментов.

Механизированные инструменты в зависимости от типа привода разделяют на две группы:

- Гидравлические инструменты с ручным приводом. К ним относятся талрепы, домкраты и силовые узлы-распорки. Такие инструменты имеют гидравлический (масляный) привод и работают от гидравлического ручного насоса.

Гидравлический талреп предназначен для стягивания сопрягаемых элементов конструкций корпуса. Гидравлический талреп имеет корпус, рабочий поршень со штоком и ручной насос высокого давления, смонтированный на корпусе талрепа. Рабочий закрепляет вилки гидроталрепа к стягивающим элементам конструкции и, пользуясь ручкой талрепа, перекачивает рабочую жидкость (масло) из одной полости корпуса в другую. При этом поршень со штоком и закрепленные к нему элементы конструкции перемещаются.

Силовой узел-распорка может применяться как самостоятельно, так и в качестве вставного инструмента, ввинчиваемого в простейшие приспособления типа «рыбий хвост» и др.

Пневмогидравлический домкрат типа ДПГ представляет собой силовой гидроцилиндр со встроенной насосной станцией, приводимой в действие поршневым пневматическим двигателем. Домкраты типа ДПГ предназначены для создания распорных усилий, перемещения корпусных конструкций в процессе их установки и сборки.

Ударно-вращательные инструменты состоят из пускового механизма, ротационного пневматического двигателя, вращательно-импульсного преобразователя и самотормозящего винтового механизма. Предназначены для механизации сборочных и монтажных работ. К ударно-вращательным инструментам относятся домкраты типа ДПУ, силовые приводы типа ГПУ и стяжки-распорки типа СПУ.

Недостатком пневмогидравлических и ударно-вращательных инструментов является то, что они постоянно связаны шлангом с магистралью сжатого воздуха. Это затрудняет их применение в труднодоступных местах (междудонном пространстве, коффердамах и др.).

Все перечисленные выше механизированные инструменты применяют во всех пространственных помещениях. Их крепят за планки и обухи, приваренные к элементам собираемых конструкций. Приварка планок и обухов и последующее их удаление увеличивают трудоемкость сборки и повреждают поверхность элементов конструкций. В этой связи целесообразно использовать для стягивания листов механизированные инструменты с крепежными элементами в виде вакуумных или электромагнитных прижимов.

Ручной сборочный инструмент

Для создания усилий, необходимых при сопряжении элементов корпусных конструкций в отдельных случаях применяются ручные инструменты:

- молоток, киянка и сборочный ломик (рис. 5);

- приспособление типа «рыбий хвост» (рис. 6), предназначенное для обжатия и выравнивания кромок листов наружной обшивки настилов палуб, платформ и т. п.;

- винтовой талреп типа ТВ (рис. 7) для механизации сборочных и монтажных работ совместно с силовым приводом ударно-вращательного действия типа ГПУ;

- сборочная струбцина (рис. 8);

- винтовой домкрат с ручным приводом, устроенный таким образом, что необходимое распорное усилие достигается вручную — винтовая пара приводится в действие с помощью ломика или рукоятки.

Проверочно-разметочный инструмент

Для уточнения размеров деталей корпуса, взаимного расположения сопрягаемых элементов, выполнения разметочных и проверочных работ сборщик применяет:

Оборудование, оснастка, приспособления и инструмент, применяемые в сборочно-сварочном цехе

Оборудование и оснастка участков сборочно-сварочного цеха выбираются в зависимости от типа собираемых на них конструкций, а также применяемой технологии и организации производства.

Металлические сборочно-сварочные стенды, покрывающие пол цеха, могут быть различной конструкции. Наибольшее распространение получили стенды, состоящие из профильных балок (обычно швеллеров № 16—24) и приваренного к ним настила из листов толщиной 16—20 мм (рис. 12.7). Балки стенда привариваются к коротким металлическим стойкам, забетонированным в пол цеха. Стенды должны быть строго горизонтальны, а волнистость настила не должна превышать 3 мм на 1 пог. м.

Рис. 12.7. Металлический сборочно-сварочный стенд.

В последнее время на судостроительных заводах начинают находить применение сборочно-сварочные стенды нового универсального типа (рис. 12.8). Стенд представляет собой бетонную площадку, в которую вмонтированы залитые бетоном балки полособульбового профиля, образующие Т-образные пазы.

Рис. 12.8. Конструкция пола-стенда: а — пол с пазами; б — стойки постели на полустенде.

На таких стендах можно собирать плоскостные конструкции, а с помощью пазов крепить на стендах сборочные приспособления. Кроме того, на этих стендах легко устанавливаются сборочно-сварочные постели, что будет показано ниже.

Участки сборки и сварки полотен во многих цехах оборудуются специальными сварочными стендами. Стенд для автоматической сварки полотен состоит из коробчатых стальных балок, установленных на тележках и перемещающихся по рельсам. Для сварки полотен крупных секций применяют балки длиной 12—16 м. Количество балок может быть различным в зависимости от ширины стенда.

На каждой балке (рис. 12.9) имеется флюсовая подушка, представляющая собой желоб из парусины или асбестовой ткани, наполняемый флюсом и проходящий посредине балки на всей ее длине. Под желобом располагается воздушный шланг со специальным устройством для подъема флюсовой подушки и поджатая ее к свариваемым листам. Вдоль флюсовой подушки устанавливаются электромагниты, закрепляющие листы при сварке. Подача и выпуск воздуха из шлангов регулируются клапанами, расположенными на торцевой части балки, а включение и выключение магнитов производится со специального пульта.

Рис. 12.9. Устройство балки стенда (разрез).

1 — электромагнит; 2 —флюсовая подушка; 3 — подъемный ролик; 4 — верхний шланг; 5 — нижний шланг; 6 — тележка.

Применяют также более простые флюсовые стенды без электромагнитов. Балки таких стендов имеют гибкий металлический желоб, в который помещен флюсовый ручей.

Перемещают балки для точной установки флюсовой подушки под сварным стыком с помощью несложных ручных приводов.

Применение балок с флюсовыми подушками позволяет производить сварку листов толщиной от 8 до 22 мм без разделки кромок с увеличенными зазорами (до 4—6 мм), что значительно сокращает объем пригоночных работ при сборке полотен.

В последние годы на ряде заводов отрасли были внедрены специальные стенды для односторонней сварки плоских полотнищ с двусторонним формированием шва. Конструкция этих стендов рассмотрена в параграфе 12.15 при описании механизированной линии изготовления полотнищ.

Для сборки и сварки гофрированных полотен, имеющих стыки, расположенные не в одной плоскости, делаются стационарные стенды с флюсовыми подушками. Стенд представляет собой металлическую конструкцию, поперечные сечения которой воспроизводят профиль гофров. В местах расположения стыков гофрированных листов по всей длине стенда устанавливаются флюсовые подушки, по конструкции аналогичные подушкам балок сварочного стенда.

Для правки плоских полотнищ после сварки в некоторых сборочно-сварочных цехах устанавливаются правильные вальцы.

На участках сборки полотен часто ставят специальные стеллажи для хранения плоских полотен в вертикальном положении. Участки цеха снабжаются необходимым оборудованием для выполнения ручной, полуавтоматической и автоматической сварки.

Сборочно-сварочный цех обеспечивается также оборудованием для контроля качества сварных швов рентгено- и гаммаграфированием. В последнее время, особенно при изготовлении полотнищ, широко применяются ультразвуковые дефектоскопы, позволяющие значительно ускорить и упростить контроль сварных швов.

Газорезательные работы в процессе изготовления корпусных конструкций выполняются с помощью ручных газовых резаков и строгачей. Применяются также полуавтоматические газорезательные машины 2РА-М и ПК-2.

При серийном изготовлении конструкций применяются кондукторы, в которых детали устанавливаются по фиксирующим устройствам (упорам), т. е. без разметки, а сборка осуществляется с помощью прижимных устройств. Сварка изделий в кондукторе выполняется в закрепленном состоянии, что позволяет уменьшить сварочные деформации.

Кондукторы бывают неповоротными и поворотными.

Для поворачивания и кантования свариваемых изделий иногда применяются специальные поворотные установки — манипуляторы (с регулируемой скоростью вращения) и позиционеры. Эти устройства имеют поворотный стол, на котором закрепляются свариваемые изделия (см. параграф 12.15, рис. 12.27). Стол может наклоняться да заданный угол, а у манипуляторов и некоторых позиционеров вращаться вокруг оси, проходящей через его центр. Манипуляторы и позиционеры небольшой грузоподъемности (до 1—1,2 т) могут иметь ручной привод, а при большей грузоподъемности привод механический.

Сборка и сварка секций корпуса, имеющего криволинейные обводы, проводится в специальных постелях.

Сборочно-сварочные постели являются основным видом оснастки участков секционной сборки и предназначены для поддержания секций в процессе изготовления, придания им требуемой формы и создания условий, необходимых для выполнения сборочно-сварочных работ. В большинстве случаев постели имеют лекальную (криволинейную) поверхность, определяющую форму и размеры собираемых секций.

По производственному использованию постели можно разделить на три характерные группы:

1) специализированные — индивидуальные;

2) специализированные с постоянным основанием и со сменной лекальной частью (или со сменными лекалами) — полууниверсальные;

3) универсальные.

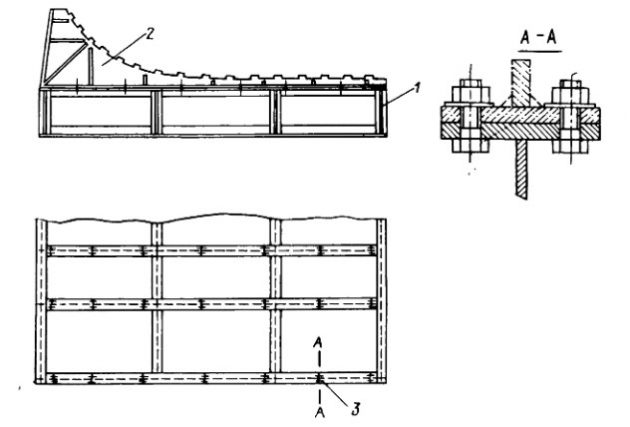

Каждая индивидуальная постель предназначается для сборки и сварки определенной секции корпуса. По конструктивному оформлению индивидуальные постели бывают: а) стоечные, когда лекальная поверхность образуется стойками различной высоты из профильного проката, установленными на сборочную площадку или раму; б) постели с постоянными лекалами одно- и двусторонние, (рис. 12.13), изготовляемые из листового и профильного металла. На каждой двусторонней постели можно поочередно собирать две различные секции, для чего после сборки одной секции постель кантуется и на ее другой стороне закладывается вторая секция.

Рис. 12.13. Индивидуальная постель.

Постели со сменными лекалами являются как бы переходным типом к универсальным постелям. На одном и том же постоянном основании постели могут устанавливаться лекала для сборки различных секций, для чего их соединение с основанием делается разъемным (рис. 12.14).

Рис. 12-14. Постель со сменными лекалами. 1 — основание постели; 2 — сменное лекало; 3 — крепежный болт.

Иногда постели с постоянными или сменными лекалами делаются поворотными (качающимися), что позволяет наклонять постели вместе с секцией в удобное для сварки положение, как говорят, подкантовывать секцию.

В целях уменьшения расхода металла на изготовление постелей и сокращения времени на их подготовку к закладке секций в сборочно-сварочных цехах многих заводов широко применяются универсальные постели. Наибольшее распространение получили различные универсальные постели с выдвижными стойками (рис. 12.15). Выдвижные стойки устанавливаются на передвижных балках или основании постели, причем в последнем случае стойки могут передвигаться вдоль основания для установки необходимой шпации. При настройке постели для закладки секции каждая стойка устанавливается по высоте в соответствии с таблицей высот с плаза или рассчитанных с помощью ЭВМ и закрепляется в этом положении.

Рис. 12.15. Универсальная стоечная постель: а — постель в сборе; б — выдвижные стойки.

Применяются также универсальные постели из типовых элементов. Их конструкции состоят из типовых балок и рамок, соединяемых на болтах или приварных планках. Из этих типовых элементов можно сравнительно быстро собирать постели для сборки различных секций.

На некоторых судостроительных заводах применяются универсальные постели, имеющие железобетонные элементы. Железобетон используется, как уже отмечалось выше, для изготовления /сборочно-сварочных стендов, которые могут служить основанием стоечной постели (рис. 12.8, 12.16), а также для оснований постелей со сменными лекалами или стойками.

Рис. 12.16. Стоечная постель на железобетонном стенде.

1 — подлекальник; 2 — бетонное основание постели.

Для сборки и сварки цилиндрических конструкций больших размеров в сборочно-сварочных цехах используются специальные кондукторы и стенды. В целях максимального применения автоматической сварки предусматривается вращение устанавливаемых на сварочный стенд изделий. Такие стенды называют роликовыми.

При сборке секций в постелях применяются те же сборочные приспособления, что и при узловой сборке, в том числе и средства малой механизации.

При сборке корпусных конструкций используют следующие инструменты: ручники, кувалды различной массы, сборочные ломики (рис. 12.17), чертилки, гладилки для правки, клинья, стальные рулетки и метры, угольники. Для пробивки линий при сборке применяют тонкий шнур (нитку), натираемый мелом.

Рис. 12.17. Сборочные инструменты: а — ручник; б — кувалда; в — сборочный ломик.

Вертикальность и горизонтальность деталей и конструкций проверяется с помощью отвеса — тонкого шнура с коническим веском, ватерпасом (уровнем) и шланговым ватерпасом, состоящим из резинового шланга диаметром 10—20 мм, длиной от 10 до 25 м с двумя стеклянными трубками на концах. Прибор наполняется жидкостью (в теплое время года — водой, в холодное — спиртом) и работает по принципу сообщающихся сосудов.

При сборочных работах используют также газовые резаки, сварочные электрододержатели для прихватки, шлифовальные машинки для зачистки и др.

Участки узловой сборки оборудуются металлическими сборочно-сварочными стендами, специальными верстаками для сборки и сварки мелких конструкций, наждачными станками для зачистки мелких узлов; радиально-сверлильным станком для сверления отдельных отверстий в узлах; дисковой или ленточной пилой для обрезки труб и прутков небольших диаметров; дисковыми или вибрационными ножницами для обрезки деталей небольших толщин (их тепловая резка дает неровную кромку и вызывает коробление). Для сборки и сварки тавровых балок различного сечения (прямых или с небольшой кривизной) на ряде заводов применяются специальные станки СТС-2М и СУСТ. На некоторых заводах для правки сварных тавровых балок на участках изготовления этих узлов установлены горизонтальные прессы типа «Бульдозер» с усилием 200—300 кН.

На участках узловой сборки устанавливается также несколько литых чугунных плит размером 2X2 или 3X3 м со строганой поверхностью. На этих плитах размечаются и проверяются отдельные узлы корпусных конструкций, требующие высокой точности размеров и форм (например, фундаменты под некоторые механизмы и др.).

Для сборки и сварки корпусных конструкций применяются разнообразные приспособления. Конструкция их может быть различной и зависит в основном от формы и размеров изделий, а также технологии их изготовления. Основным назначением приспособлений является соблюдение заданных габаритов и формы узлов и повышение производительности труда за счет сокращения и механизации ручных работ.

Наиболее широкое распространение при сборке корпусных конструкций получили сборочно-крепежные и фиксирующие приспособления, а также кондукторы, сочетающие в себе элементы тех и других.

Фиксаторами называются элементы приспособлений, определяющие заданное положение отдельных деталей и узлов в процессе сборки. Фиксаторы бывают различной конструкции» Приваренные фиксаторы называются постоянными, а имеющие разъемные соединения, съемными.

Прижимами называются приспособления для обжатия деталей или узлов при сборке с целью обеспечения необходимых зазоров или выравнивания деталей в определенной плоскости и т. п. Простейшими являются клиновые и винтовые приспособления (рис. 12.10). В качестве прижимов могут использоваться также различные домкраты.

Как видно из рис. 12.10, установка и крепление большинства прижимов на конструкции производится с помощью сварки. После сборки эти приспособления необходимо удалить с помощью воздушно-дуговой или газовой строжки. Зачастую в местах приварки приспособлений имеют место подрезы и выхвати, которые необходимо заплавить и зачистить. Эти работы являются нежелательными, так как требуют дополнительных затрат труда и в ряде случаев снижают качество конструкций. Поэтому предпочтительнее применять неприварные сборочные приспособления (рис. 12.10, е—з).

Рис. 12.10. Прижимные приспособления: а, б — Г- и П-образные скобы с клином; в — болт-угольник; г — скоба с нажимным винтом; д— скоба «рыбий хвост»; е — струбцина; ж — клиновый прижим; з — прижим с талрепами.

Кроме того, при работе с названными выше приспособлениями, требуется затрата тяжелого физического труда — на> забивание клина или завинчивание винта.

По этим причинам в последние годы как на отечественных судостроительных заводах, так и на зарубежных верфях начинают все чаще применять неприварные сборочные приспособления с механизированным силовым элементом.

В последние годы неприварные приспособления с механическим силовым элементом часто называют средствами малой механизации, так как они позволяют в значительной мере механизировать ручной труд при сборке конструкций.

Для крепления таких приспособлений на конструкции используются электромагниты или вакуумные, присосы, а также комбинированные магнитно-вакуумные присосы (электромагнит помещают внутри чаши вакуумного присоса). Усилие, необходимое для прижатия элементов конструкций, создается с помощью гидравлического, пневмогидравлического или пневматического домкрата ударно-вращательного действия, встроенного в приспособление (рис. 12.11 и 12.12).

Рис. 12.11. Приварное сборочное приспособление.

Рис. 12.12. Электромагнитное приспособление ОПН-1 с пневмодомкратом ударно-вращательного действия.

Сборочно-сварочный стол

Сборочно-сварочный стол обеспечивает корректное расположение деталей перед работой. Как понятно из названия, его задачи заключаются в правильном совмещении элементов и их последующем скреплении при помощи сварки. Это помогает соблюсти геометрию изделия, увеличить скорость работы и их безопасность.

Именно поэтому к сборочно-сварочным столам предъявляются весьма строгие требования, ведь изделие низкого качества может привести к порче детали. Давайте разберемся, каким должен быть сборочно-сварочный стол, который поможет сэкономить.

5 требований к сборочно-сварочным столам

Разница между обычным рабочим и сварочным столом заключается в:

- габаритах;

- грузоподъемности;

- материале изготовления;

- покрытии столешницы.

Неправильная организация рабочего места сварщика может привести к возгоранию из-за искр, возникающих в процессе работы. Соответственно, для сборочно-сварочного стола важны определенные качества.

Выбирать подходящую сборочно-сварочную конструкцию необходимо, ориентируясь на такие параметры, как грузоподъемность и типоразмер. При этом следует исходить из планируемого объема работ и размеров обрабатываемых деталей – для более крупных заготовок требуется большая по размеру и устойчивости столешница. Грузоподъемность конструкции зависит от веса деталей, с которыми планируется работать.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Размеры рабочей поверхности могут варьироваться от 700х700 мм до 3000х1500 мм, грузоподъемность – от 500 до 2 000 кг.

При большом объеме работ целесообразно приобрести несколько сборочно-сварочных столов, соединив их вместе.

При выборе высоты конструкции необходимо ориентироваться на рост мастера. Производители предлагают модели высотой от 700 до 850 мм. При оснащении общих цехов следует отдавать предпочтение рабочим местам со стандартной высотой 800 мм, она считается наиболее удобной. Если есть необходимость в частом изменении расстояния от пола до рабочей поверхности, стоит обратить внимание на модели, дополненные подъемным механизмом.

Рекомендуем статьи по металлообработке

Существует взаимосвязь между толщиной столешницы и грузоподъемностью сварочного стола. Более тяжелые модели оснащаются более массивными рабочими поверхностями. При выборе следует ориентироваться на вес заготовок, с которыми планируется работа. Если предстоит обрабатывать небольшие детали, можно приобрести стол со столешницей толщиной 7 мм, при работе с крупными заготовками оптимальным вариантом станет модель со столешницей толщиной 30–40 мм.

Для производства сборочно-сварочных столов используют металл, чаще всего – чугун, который может быть заменен конструкционной сталью. Выбор металла в качестве материала изготовления обусловлен минимизацией риска возгорания рабочего места.

Предпочтение следует отдавать столам с покрытием из нержавеющей стали, так как этот материал более легкий и прочный по сравнению с чугуном.

В целях безопасности сборочно-сварочные столы покрывают огнеупорными составами, к примеру, азотированными. При отсутствии защитного слоя столешницу следует обработать антипригарным спреем или жидкостью.

Преимущества сборочно-сварочных столов

Благодаря сборочно-сварочному столу, укомплектованному соответствующим образом:

- сварка заготовок может осуществляться в любых пространственных положениях;

- обеспечивается повторяемость сборки деталей;

- соблюдается технологическая карта в процессе подготовительных работ и непосредственно при сварке;

- повышается скорость сборки;

- увеличивается безопасность и эффективность сварочных работ;

- экономятся время и средства.

Для качественных сварочных конструкций характерна ровная, жесткая рабочая поверхность, расположенная на удобной высоте, а также дополнительные элементы оснастки, благодаря которым заготовки жестко фиксируются на время сварки. Использование столов плохого качества не позволяет выполнить точные настройки, рабочие поверхности подвержены коррозии и деформации, отличаются низкими характеристиками безопасности, долговечности и жесткости, что в свою очередь влияет на качество изготавливаемых деталей.

Срок службы качественного сборочно-сварочного стола с крепежными элементами составляет несколько десятков лет. Он станет удачным дополнением производственного цеха, обеспечит комфортное и безопасное рабочее место для сварщика.

Сферы применения сборочно-сварочных столов

Сборочно-сварочный стол – опорное приспособление, имеющее специальные пазы. Он облегчает правильное размещение свариваемых заготовок, фиксацию их специальными элементами перед сваркой и в процессе нее. Универсальность металлических столов позволяет пользоваться ими при работе с заготовками любой формы и размеров.

Сборочно-сварочное оборудование используется в машино-, самолето-, приборостроении, металлообработке и других отраслях промышленного производства. Современные конструкции способны выдерживать высокие нагрузки, помогают точно и быстро перемещать и фиксировать заготовки, которые необходимо сварить. При помощи сварочно-монтажного оборудования и плит можно дорабатывать детали при сварке. Модульная система позволяет менять оснастку рабочего места для обработки различных заготовок.

Одни и те же элементы позволяют собирать различные варианты оснастки для сборочно-сварочных столов, расширяя их технические возможности. Производители выпускают модели, на которых можно работать с легкими деталями, а также монтажные конструкции, предназначенные для сварки тяжелых элементов, к примеру, автомобильных кузовов, стеллажей, стендов, рам.

Комплектующие элементы рабочего места позволяют осуществлять различные операции и при этом не требуют постоянной настройки оборудования. Оснастка, в которой нет необходимости при работе, помещается в специальную тележку и не требует отдельного помещения для складирования и хранения. При оснащении крупных цехов несколько столов соединяются друг с другом. Для их стыковки используются проставки, однако возможно совмещать конструкции непосредственно друг с другом.

Оснащение сборочно-сварочных столов

При выполнении сварочных работ в условиях собственного гаража или домашнего производства необходимо обеспечить как удобство, так и соблюдение техники безопасности, поэтому конструкции для бытового использования оснащаются:

- вытяжными зонтами (либо полузонтами) с мелкой стальной сеткой, удаляющими газы и пыль из рабочей зоны;

- вентиляторами, размещаемыми сбоку с левой стороны конструкции на расстоянии 1 300–1 500 мм;

- окантовочными полосками меди, используемыми для удаления с электродов сварочного грата;

- откидной панелью, локально освещающей зону сварки (не допускается напряжение в сети свыше 36 В, соответственно, не обойтись без понижающего трансформатора);

- двумя поворотными кассетами, в одну из которых помещают электроды, во вторую – инструменты, которые требуются в процессе работы (молотки, зубила, стальные щетки и пр.);

- закрытой тумбой, в которой хранят редко используемые инструменты и приспособления;

- специальными крепежами для заземляющих устройств.

Если площадь домашней мастерской невелика, можно приобрести поворотный или откидной сборочно-сварочный стол необходимой жесткости. Линейная жесткость не должна превышать 1-2 мм на 1 м длины рабочего стола, угловая – 0,5–10 мм.

5 критериев выбора сварочно-сборочного стола

Выбирая сборочно-сварочный стол необходимо оценивать его по следующим критериям:

Качество имеет важнейшее значение при выборе. Чем большей добротностью отличается выбранная модель, тем дольше она прослужит и тем выше будет производительность работ. От качества конструкции зависит также безопасность сварщика, ровность столешницы, точность прямых углов и измерений.

Экономия на качестве приводит к тому, что спустя короткое время рабочая поверхность деформируется, на ней появляются дефекты, она не может обеспечить требуемую ровность, следовательно, приводит к браку свариваемых деталей, которые нуждаются в переделке, что в свою очередь влечет временные и финансовые потери. Единовременные затраты на приобретение качественного оборудования окупаются в долгосрочной перспективе.

Точность сварочных работ обеспечивается за счет ровной поверхности столешницы. Нарушения гладкости приводят к проблемам калибровки, несоответствию линейных размеров и углов и, как следствие, к производству некачественных изделий.

Выбирая габариты сборочно-сварочного оборудования, необходимо учесть, что большая столешница не всегда является предпочтительной. Например, при сварке небольших деталей либо при необходимости перемещения конструкции в процессе работы компактные модели будут более подходящим вариантом.

Большие столешницы нужны для выполнения сварочных работ, например, в крупных производственных цехах.

Дополнительные элементы оснастки позволяют создавать подходящий вариант конструкции для работы с заготовками любой формы и размера.

При выполнении сварочных работ не допускаются качение, непроизвольное перемещение стола, поскольку при этом возникает не только дискомфорт у сварщика, но повышается вероятность ошибок, а также возрастает риск причинения вреда здоровью и жизни мастера. Стабилизация оборудования в значительной мере зависит от толщины, высоты и прочности ножек и рабочей поверхности конструкции.

Снизить риск нежелательных перемещений рабочего места помогает также большой вес конструкции, однако следует учитывать также максимально допустимую нагрузку на ее ножки, особенно при подъеме столешницы до наибольшей высоты.

Приобретая сборочно-сварочный стол, необходимо правильно подобрать его по высоте, поскольку слишком высоко или низко расположенная рабочая поверхность не позволит эффективно и безопасно выполнять сварочные работы, а также может привести к болям в спине (если столешница расположена на низком уровне и в процессе работы приходится постоянно наклоняться).

Лучше купить модель, позволяющую регулировать высоту рабочей поверхности и выполнять работы как в сидячем, так и в стоячем положениях.

Конструкция сборочно-сварочных столов предусматривает возможность вращения рабочей поверхности, что позволяет сваривать детали, поворачивая столешницу, а не обходя ее. Обеспечить жесткость конструкции можно, закрепив ножки в бетонном основании мастерской.

В комплектацию сборочно-сварочного оборудования обычно входят тиски, зажимные прихваты, поворотная подставка для сварочного инвертора.

Если в качестве оснастки предполагаются фрезерные или сверлильные станки, то в столешнице должны быть предусмотрены специальные пазы, а сама конструкция должна быть рассчитана на динамические нагрузки. Другие требования, которым должно соответствовать такое оборудование, перечислены в ГОСТе 21694.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: